Mikromechanika

Szerzői jog © 2014 Dr. Halmai Attila, Dr. Samu Krisztián

A tananyag a TÁMOP-4.1.2.A/1-11/1-2011-0042 azonosító számú „ Mechatronikai mérnök MSc tananyagfejlesztés ” projekt keretében készült. A tananyagfejlesztés az Európai Unió támogatásával és az Európai Szociális Alap társfinanszírozásával valósult meg.

Dr. Halmai Attila egyetemi tanár, BME-MOGI

Dr. Samu Krisztián egyetemi docens, BME-MOGI

Kézirat lezárva: 2014 február

Lektorálta: Dr. Janóczki Mihály

További közreműködők: Dr. Huba Antal, Dr. Lipovszki György

A kiadásért felel a(z): BME MOGI

Felelős szerkesztő: BME MOGI

2014

- 1. A mikromechanikáról

- 2. A mikromechanika anyagai

- 3. A mikromechanikában használt effektusok és funkcionális anyagok

- 4. Jellegzetes mikromechanikai technológiák

- 5. Mikromechanikai szenzorok

- 6. Mikromechanikai aktuátorok

- 7. Mikrooptikai eszközök

- 8. A digitális adattárolás mikromechanikai megoldásai

- 9. Feladatok

- Irodalomjegyzék

- 1.1. A méretek összehasonlítása

- 1.2. A memória chip-ek kapacitásának és a minimális struktúraméretnek változása az évek függvényében

- 1.3. A mikrotechnika elhelyezkedése a mérettartományban, és jellemző példák

- 1.4. Az első tranzisztor képe

- 1.5. Gordon E. Moore, a róla elnevezett jelenség felfedezője

- 1.6. Az első kereskedelmi forgalomba hozott mikroprocesszor

- 1.7. A mikroprocesszorokban található tranzisztorok száma az évek függvényében

- 1.8. A méretek változásának következményei a felületre és a térfogatra

- 1.9. A bolha „konstrukciója”

- 1.10. A különböző méretű repülő állatok szárnyfrekvenciája

- 1.11. A molnárka a víz felületi feszültségét használja ki

- 1.12. Az elefánt testfelépítése

- 1.13. A hangya fürgén mozog, és testtömegének többszörösét képes rágójánál fogva csaknem függőlegesen felfelé cipelni

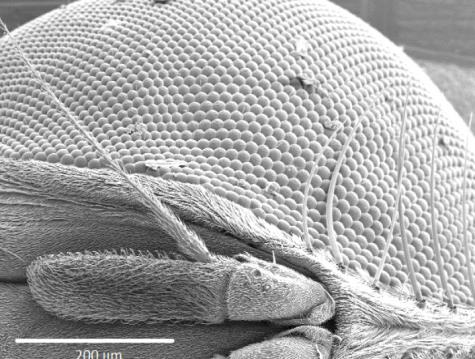

- 1.14. Méh összetett szeme

- 1.15. A mikrorendszerek előnyös tulajdonságai

- 1.16. A Bourdon-csöves nyomásmérő elől és hátulnézete burkolat nélkül

- 1.17. A Bourdon-csöves nyomásmérő finommechanikai szerkezete

- 1.18. Mikro elektro-mechanikai nyomásmérő egy csigaházban

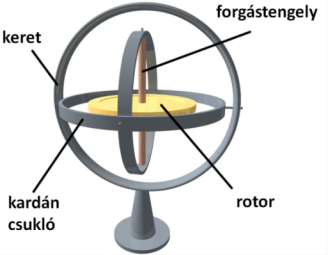

- 1.19. Klasszikus mechanikus giroszkóp

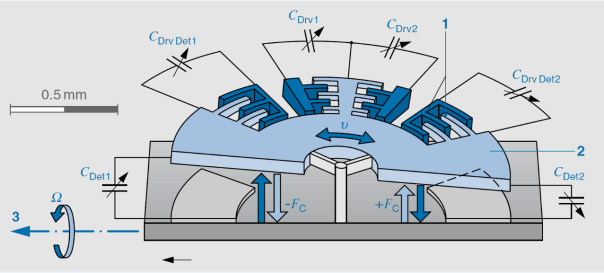

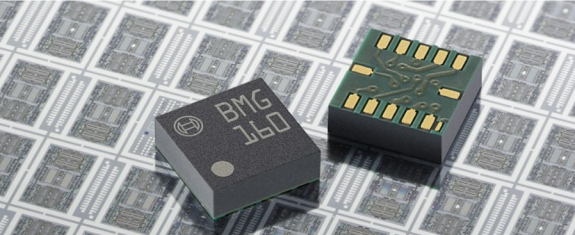

- 1.20. MEMS szögsebesség érzékelő

- 1.21. A segway

- 1.22. Klasszikus finommechanikai gyorsulásmérő

- 1.23. A klasszikus gyorsulásmérőhöz tartozó erősítők

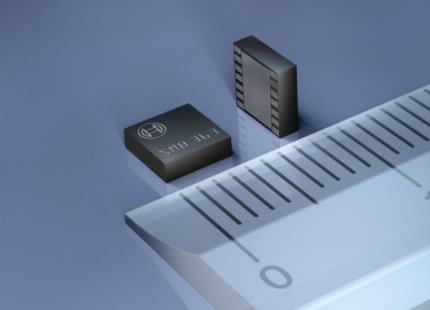

- 1.24. MEMS gyorsulásmérő (Bosch SMB 363)

- 1.25. Műhelymikroszkóp

- 1.26. Szúnyog táplálkozás közben

- 1.27. CD olvasófej képe

- 1.28. Emberi hajszálra írt felirat

- 1.29. Lézerrel kilyukasztott emberi hajszál

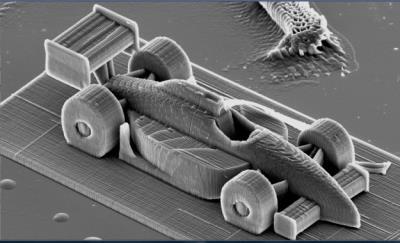

- 1.30. Mikroméretű versenyautó modell

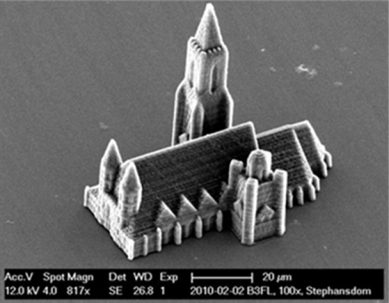

- 1.31. A bécsi Stephansdom mikroméretű modellje

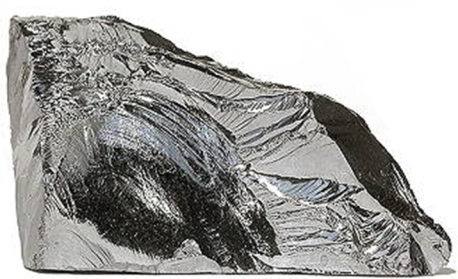

- 2.1. Polikristályos germánium

- 2.2. Polikristályos szilícium tömb

- 2.3. Természetes hegyikristály (kvarc)

- 2.4. Nagy tisztaságú polikristályos szilícium rúd

- 2.5. A kristálynövesztés fázisai

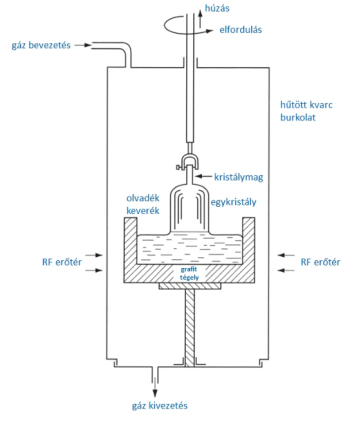

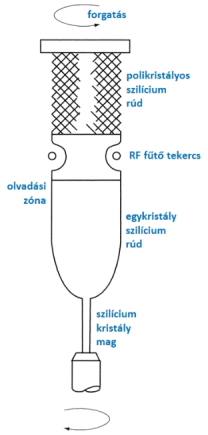

- 2.6. A Czochralski-féle egykristály növesztési módszer vázlata

- 2.7. A zónás olvasztás módszere

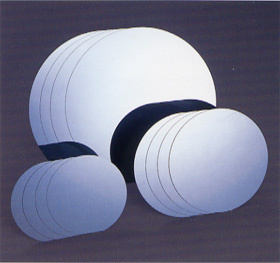

- 2.8. Egykristályos szilícium rúd

- 2.9. Polírozott és orientált szilícium hordozók

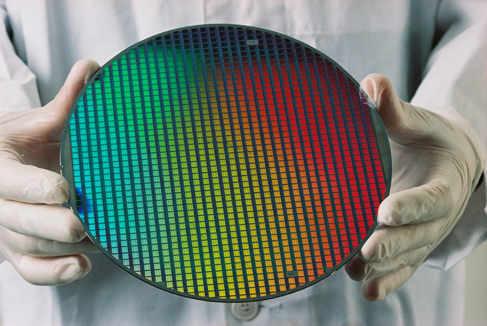

- 2.10. Megmunkált szilícium hordozó

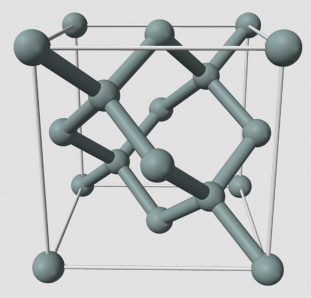

- 2.11. A szilícium kristályszerkezete

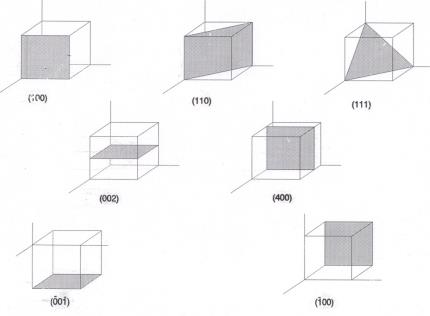

- 2.12. A szilícium jellegzetes kristálytani síkjai

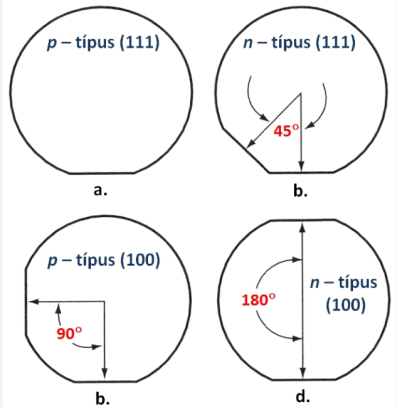

- 2.13. A szilícium hordozók orientációjának jelölése

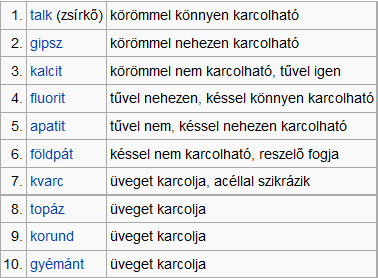

- 2.14. A Mohs-féle keménységi skála

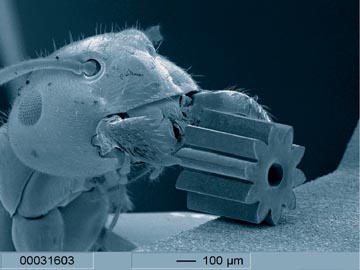

- 2.15. Mikrofogaskerék, amelyet egy hangya szájszervével fog meg

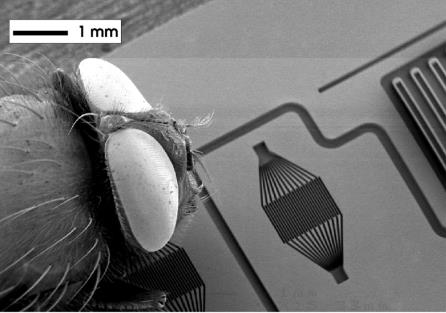

- 2.16. Egy légy feje, háttérben egy mikrostruktúrával

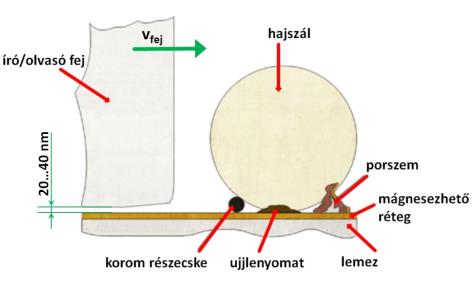

- 2.17. A hajszál, porszem és koromrészecske méretei az olvasófej légréséhez viszonyítva

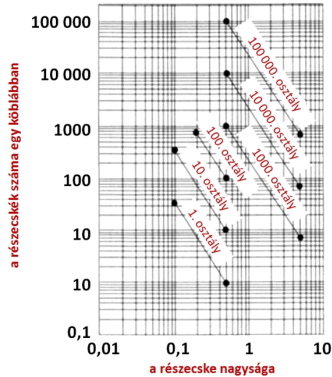

- 2.18. A tiszta terek minősítése az egy köblábban található részecskenagyság és részecskeszám függvényében

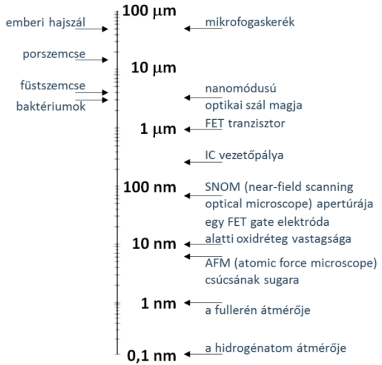

- 2.19. A méretek összehasonlítása a hajszáltól a hidrogénatom átmérőjéig

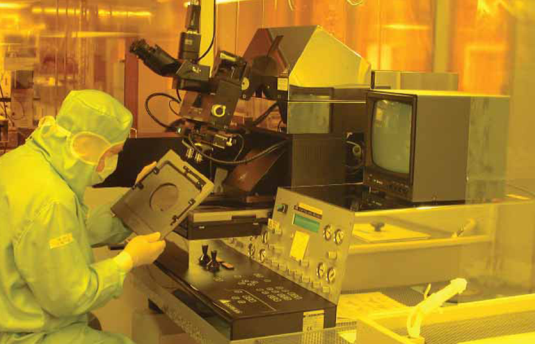

- 2.20. Az IMT (Neuchatel) tiszta helységének képe

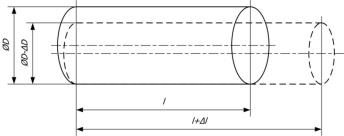

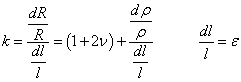

- 3.1. Prizmatikus rúd mechanikai alakváltozása

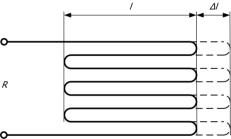

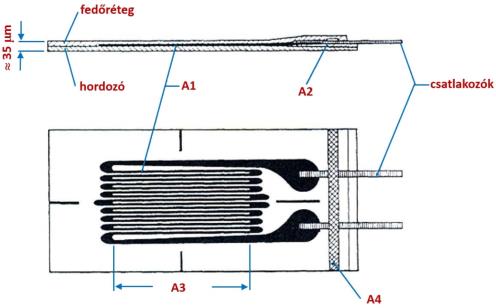

- 3.2. A nyúlásmérő bélyeg elvi kialakítása

- 3.3. Nyúlásmérő bélyeg gyakorlati kialakítása

- 3.4. Félvezető nyúlásmérő bélyeg

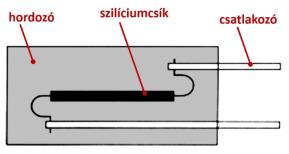

- 3.5. A nyúlásmérő ellenállások érzékenységének változása

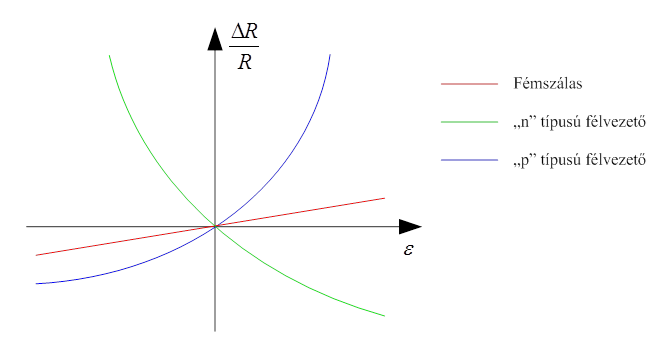

- 3.6. Mikromechanikai nyomásmérő vázlata

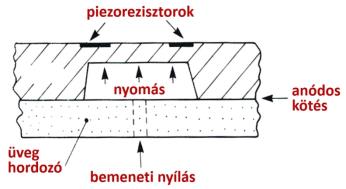

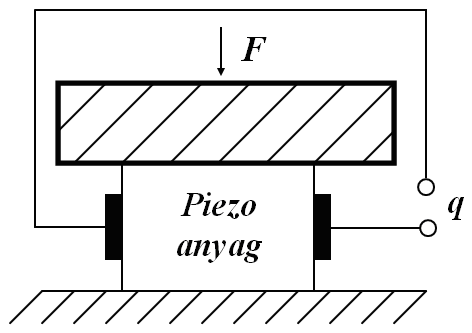

- 3.7. A piezoelektromos szenzor vázlata

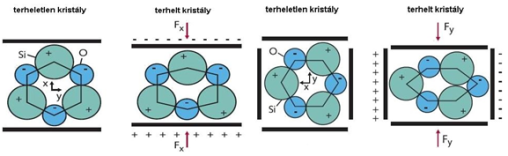

- 3.8. Longitudinális és transzverzális piezoelektromos effektus

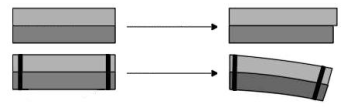

- 3.9. A bimetall effektus

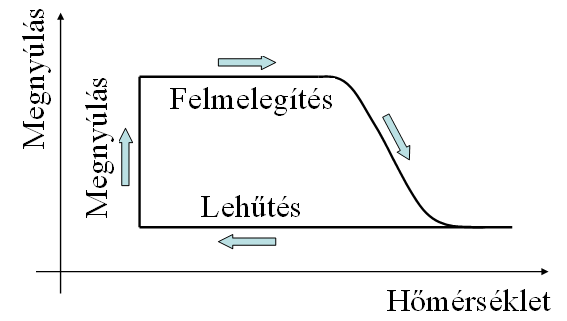

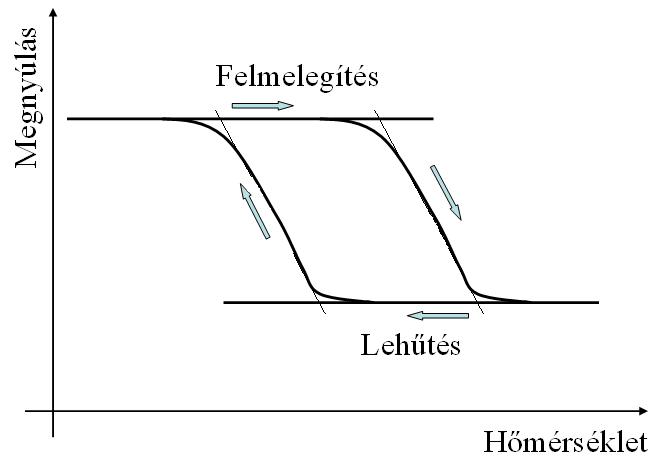

- 3.10. Az egyutas emlékezőfémes effektus

- 3.11. A kétutas emlékezőfémes effektus

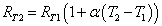

- 3.12. A különböző hőmérséklettől függő ellenállások összehasonlítása

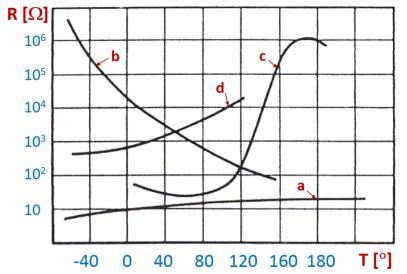

- 3.13. Félvezető diódák karakterisztikája

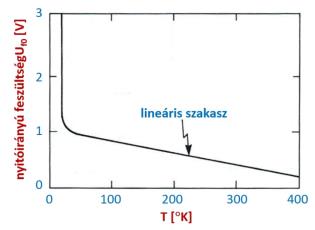

- 3.14. A nyitóirányú pn átmenet hőmérsékletfüggése

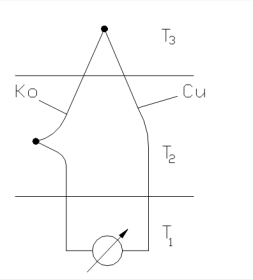

- 3.15. Termoelektromos effektus

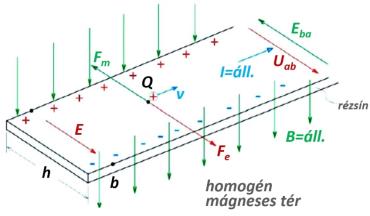

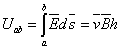

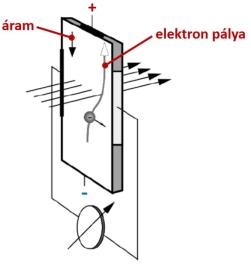

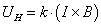

- 3.16. A Hall-effektus magyarázata

- 3.17. A Hall-effektus

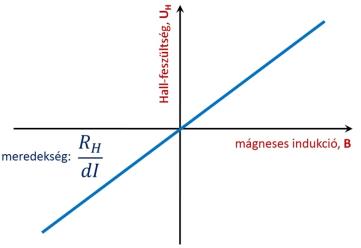

- 3.18. A Hall-feszültség függése a mágneses indukciótól

- 3.19. A magnetostrikció magyarázata

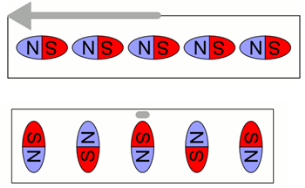

- 3.20. A magnetorezisztor karakterisztikája

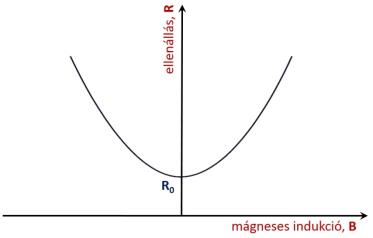

- 3.21. A magnetorezisztor ellenállása a mágneses indukció (T) függvényében különböző hőmérsékleteknél

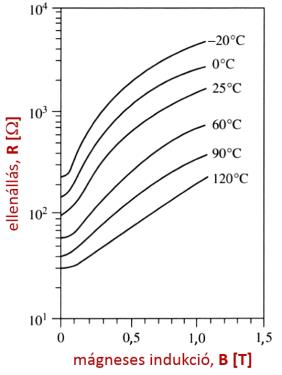

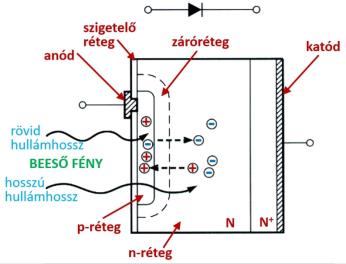

- 3.22. A belső fotoelektromos effektus

- 3.23. Fotodióda vázlatos keresztmetszete

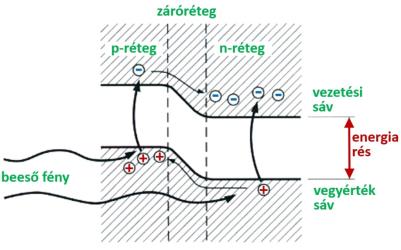

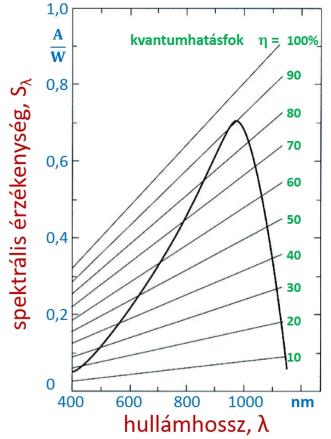

- 3.24. A szilícium fotodiódák spektrális érzékenysége

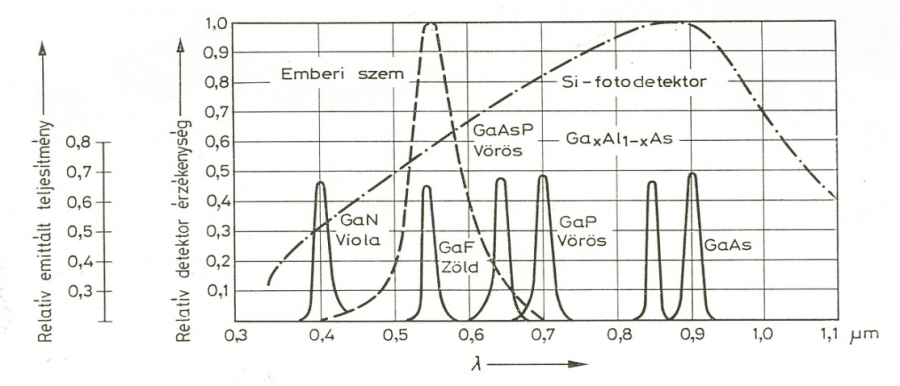

- 3.25. A LED-ek sugárzási karakterisztikája, valamint az emberi szem, és a szilícium fotodióda spektrális érzékenysége

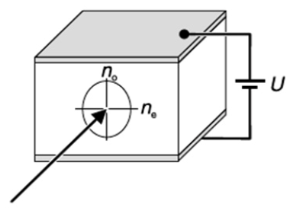

- 3.26. A Pockels effektus magyarázatához

- 3.27. Az elaszto-optikai effektus bemutatása

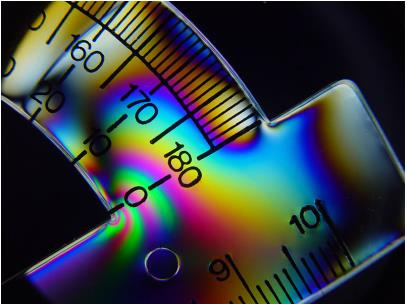

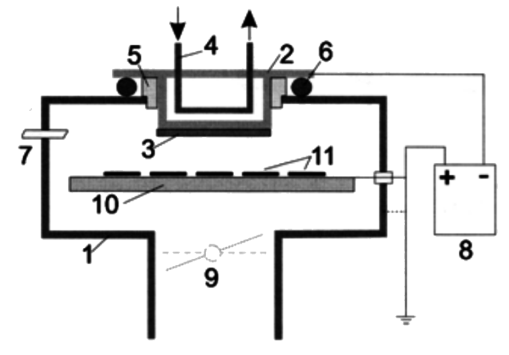

- 4.1. Vákuumgőzölő berendezés sematikus felépítése

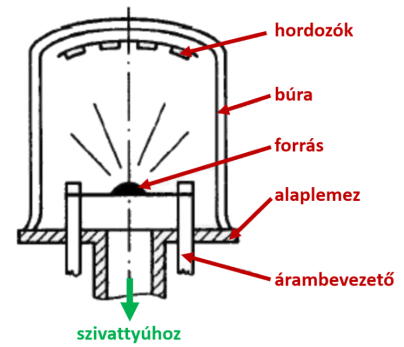

- 4.2. Az ellenállásfűtés módszerei

- 4.3. Az elektronsugaras fűtés vázlata

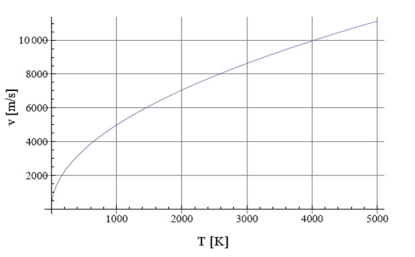

- 4.4. A plazma hőmérséklete és a részecskék sebessége közötti összefüggés

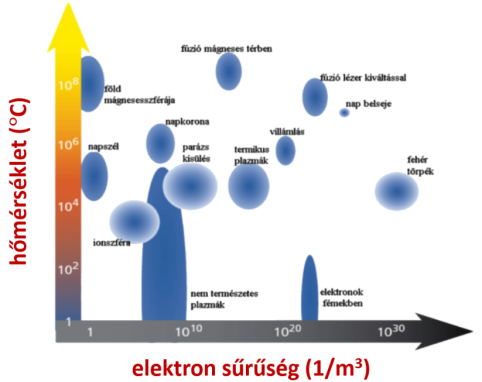

- 4.5. A különféle plazmák hőmérséklete az elektronsűrűség függvényében

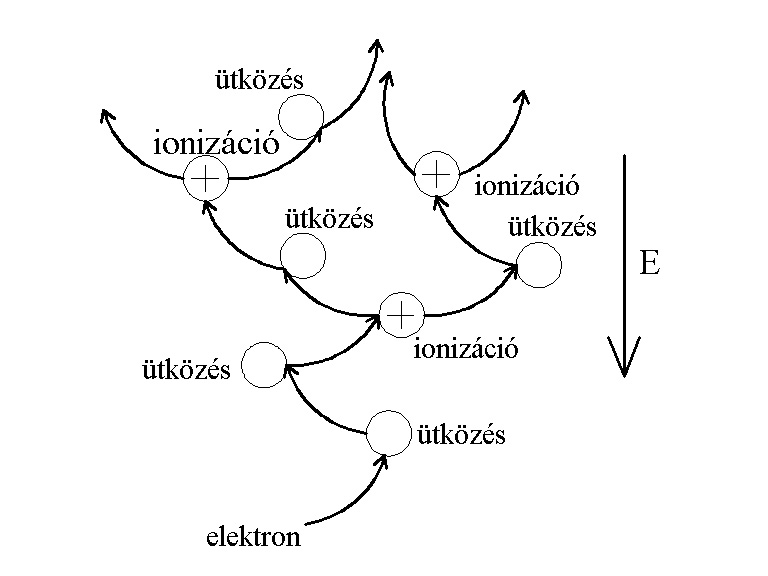

- 4.6. A lavina effektus magyarázata

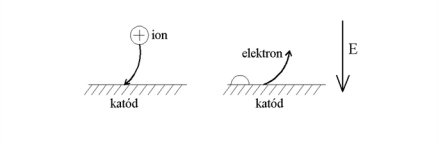

- 4.7. Elektronok kiütése ionok segítségével

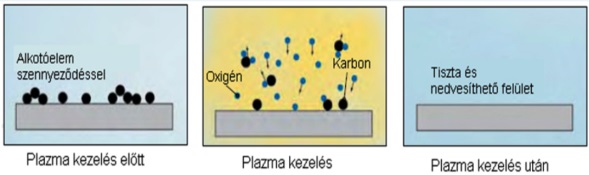

- 4.8. Felület tisztítása plazma segítségével

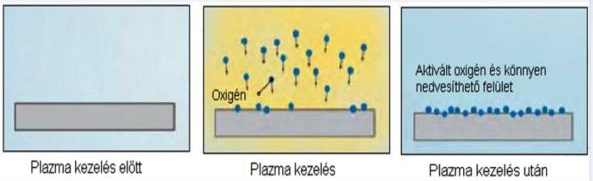

- 4.9. Felület aktiválása plazma segítségével

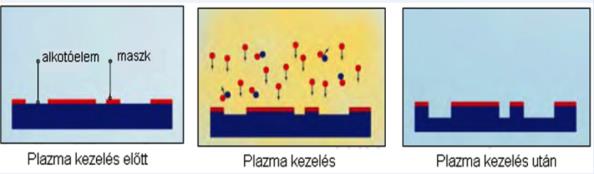

- 4.10. A plazmamarás elvi vázlata

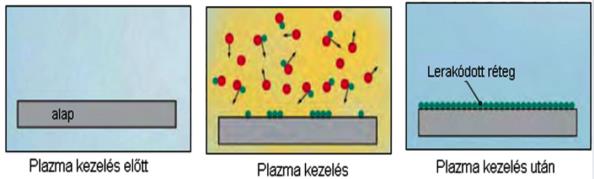

- 4.11. Rétegfelvitel plazma segítségével

- 4.12. Katódporlasztó berendezés elvi vázlata

- 4.13. Katódporlasztó berendezés képe

- 4.14. Katódporlasztó berendezés képe

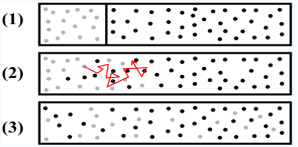

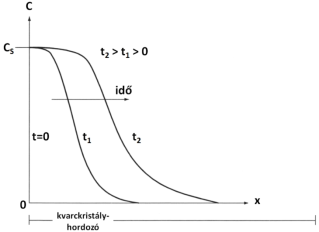

- 4.15. Az adalékanyag eloszlása diffúzió esetén különböző időpillanatokban

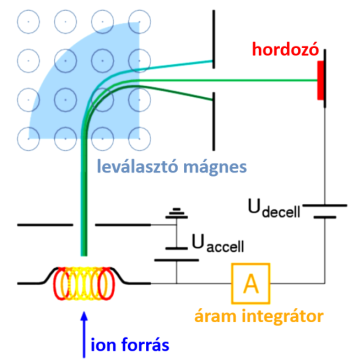

- 4.16. Ionimplantációs berendezés elvi vázlata

- 4.17. Ionimplantációs berendezés képe

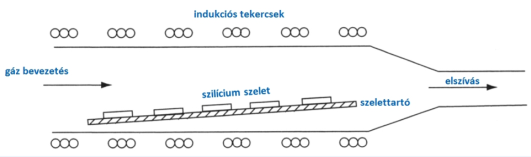

- 4.18. Vízszintes elrendezésű reaktor epitaxiális rétegek növesztésére

- 4.19. Függőleges elrendezésű reaktor epitaxiális rétegek növesztésére

- 4.20. Barrel-reaktor epitaxiális rétegek növesztésére

- 4.21. Oxidálásra és diffúzióra szolgáló kemencék (reaktorok)

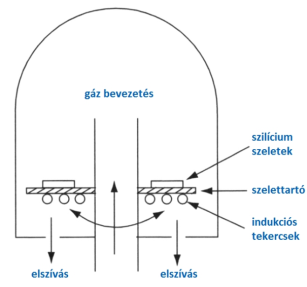

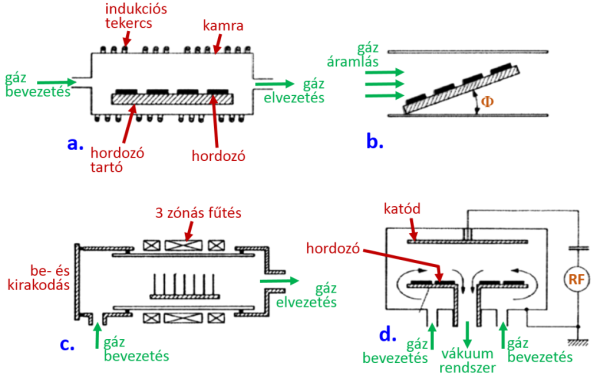

- 4.22. CVD reaktor típusok. (a) horizontális APCVD reaktor, (b) a szubsztrátok ferde elhelyezése az egyenletesebb rétegvastagságot szolgálja, (c) LPCVD reaktor, (d) PECVD reaktor

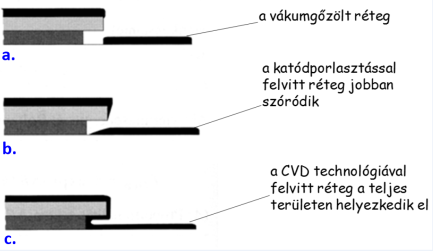

- 4.23. A különböző (vákuumgőzölés, katódporlasztás és CVD) technológiák hatása az alámart struktúrára

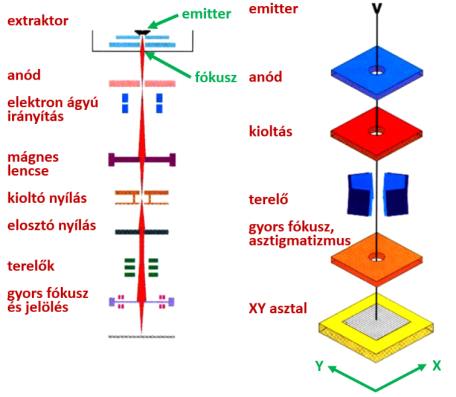

- 4.24. Az elektronsugaras litográfia elvi vázlata

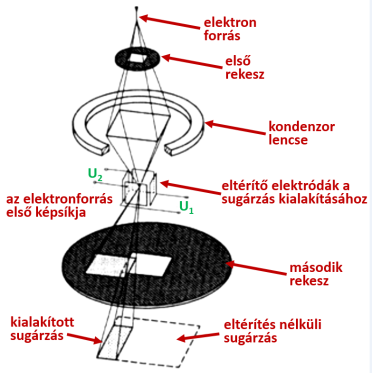

- 4.25. Elektronsugaras litográfiás berendezés formázott sugárzással

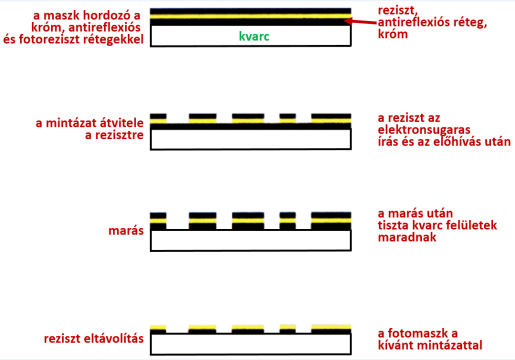

- 4.26. Az elektronsugaras litográfiás maszkkészítés főbb lépései

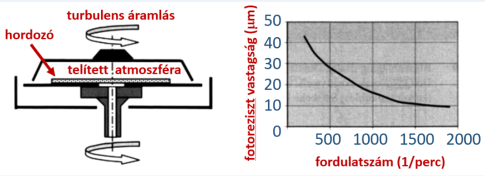

- 4.27. Fotoreziszt réteg előállítására szolgáló berendezés vázlata és a fotoreziszt (Hoechst/Clariant AZ 4000) vastagsága a fordulatszám függvényében

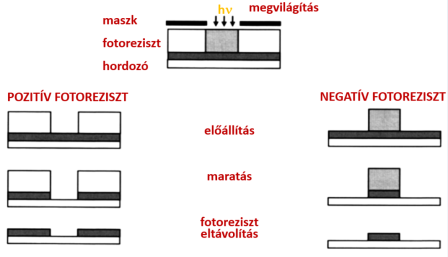

- 4.28. Fotolitográfia pozitív és a negatív fotoreziszttel

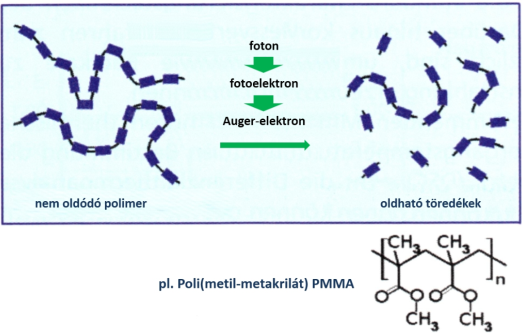

- 4.29. A pozitív fotoreziszt működési mechanizmusa

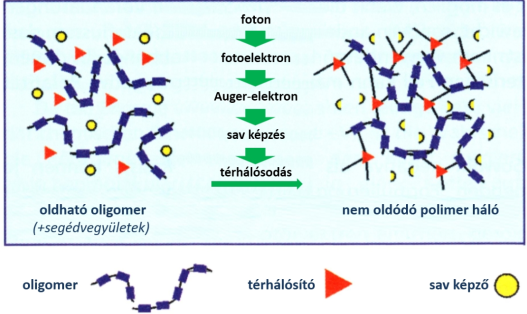

- 4.30. A negatív fotoreziszt működési mechanizmusa

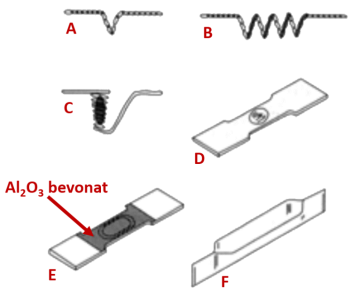

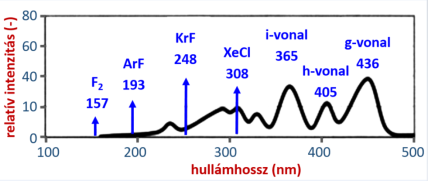

- 4.31. Az optikai litográfiánál használt nagynyomású higanygőz lámpák sugárzásának spektrális eloszlása

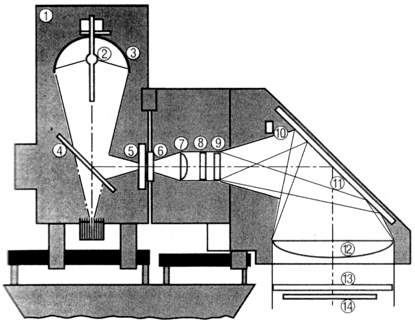

- 4.32. Nagynyomású higanygőz lámpával megvalósított megvilágító berendezés vázlata

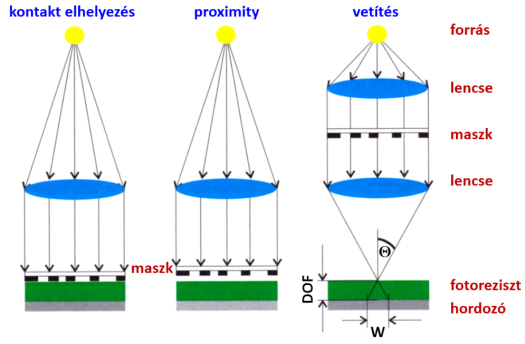

- 4.33. A maszk és a szubsztrát elhelyezésének három változata

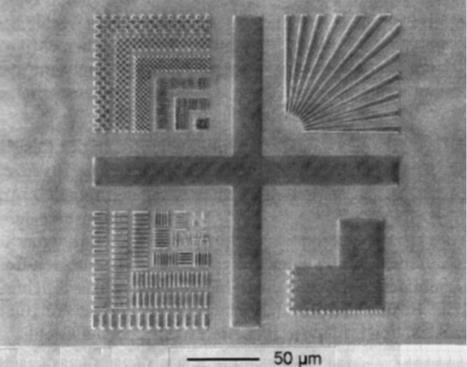

- 4.34. A litográfiás technológia felbontását és minőségét ellenőrző teszt-struktúra

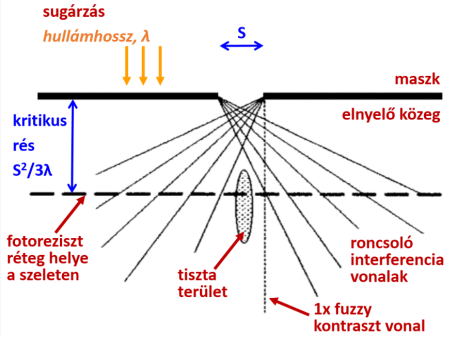

- 4.35. A maszk résméretének hatása a fotorezisztre

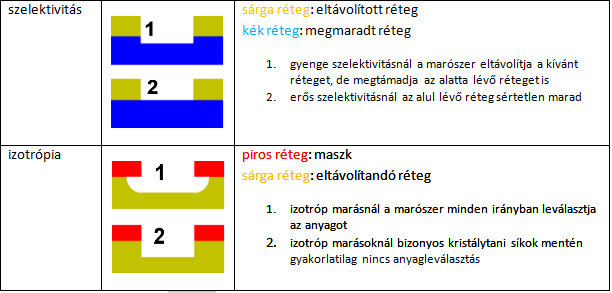

- 4.36. A szelektivitás és az izotrópia értelmezése

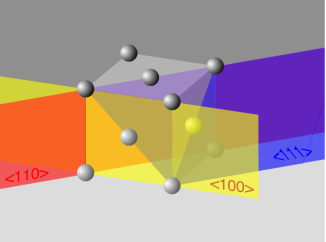

- 4.37. A szilícium legjellemzőbb kristálytani síkjai

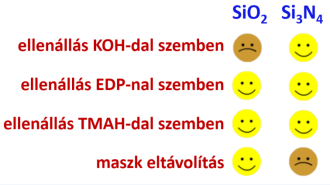

- 4.38. Az anizotróp marás maszkjai és marószerei

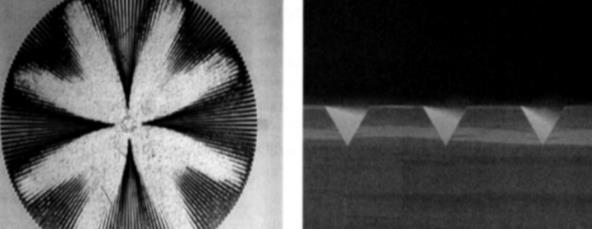

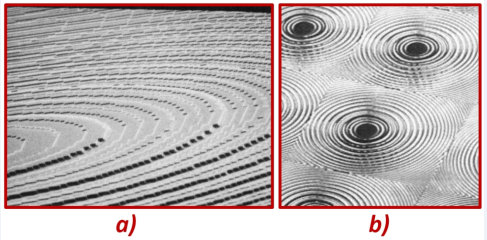

- 4.39. A Siemens-csillag és a mart árkok keresztmetszete

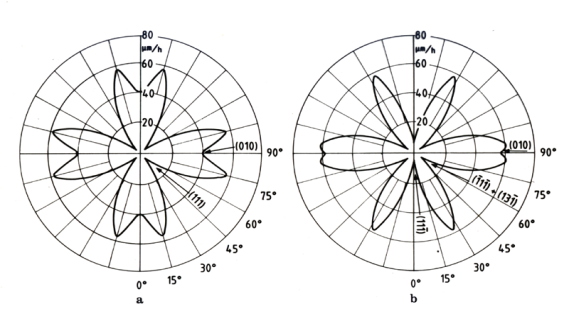

- 4.40. Bal oldalon (a) 100, jobb oldalon (b) 110 orientációjú szeletek marási sebessége a kristálytani irányoktól függően. (50%-os KOH oldat, 78 °C hőmérsékleten)

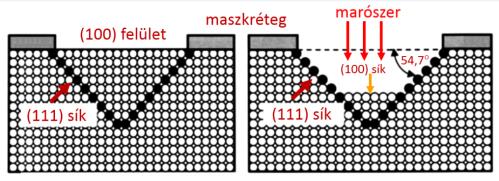

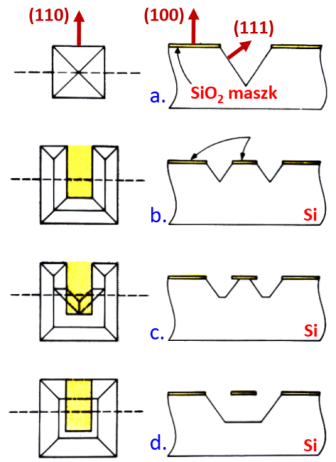

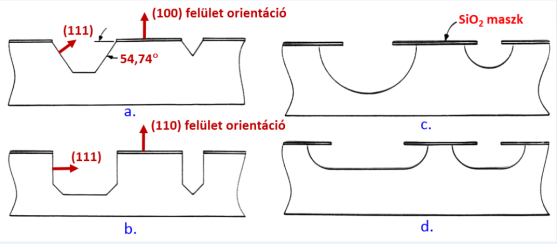

- 4.41. Az anizotróp marási folyamat sematikus ábrázolása

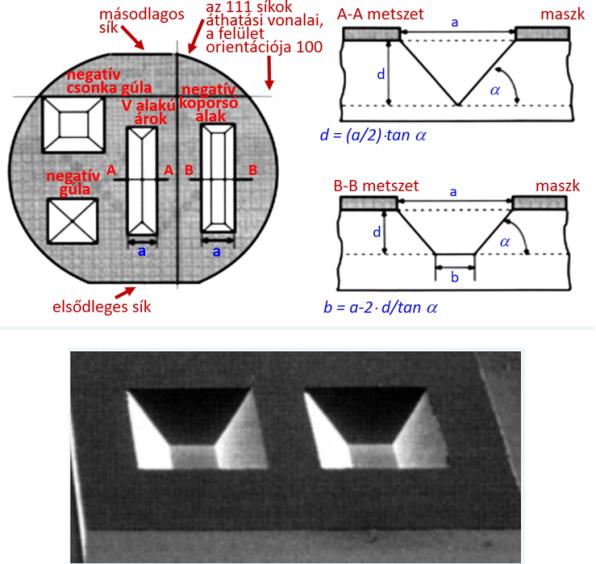

- 4.42. Az anizotróp marással előállítható jellegzetes alakzatok

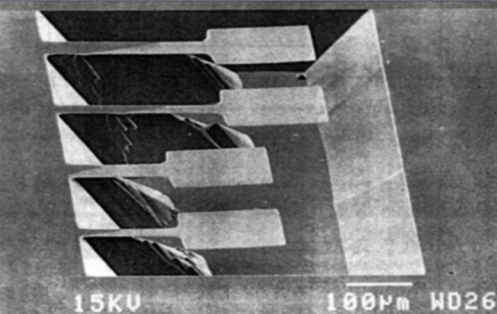

- 4.43. Anizotróp marással előállított negatív gúla (a) és befogott tartó (b, c, d)

- 4.44. Anizotróp marással előállított befogott tartók félig kész állapotban

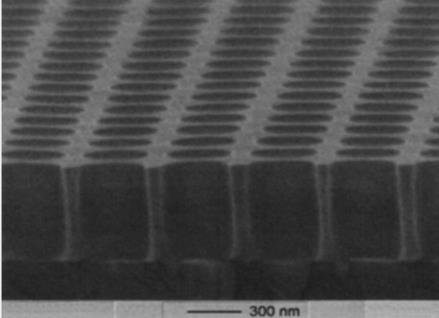

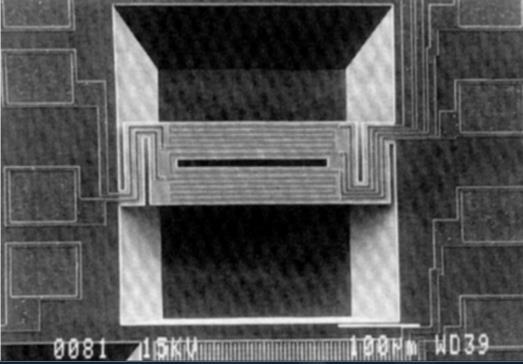

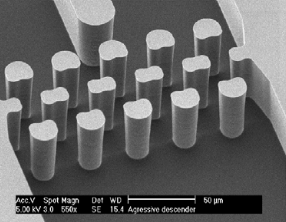

- 4.45. Száraz anizotróp marással előállított szűrő mikroszkópikus képe

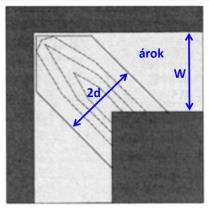

- 4.46. A sarokkompenzáció magyarázatához

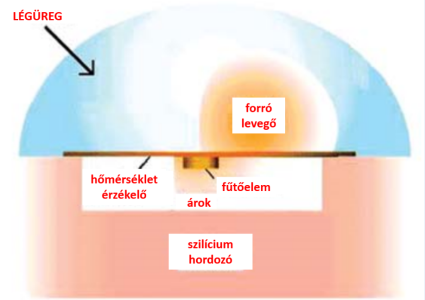

- 4.47. Áramlásmérő szenzor kialakítása anizotróp marással

- 4.48. Az anizotróp és izotróp marási profilok közötti különbségek

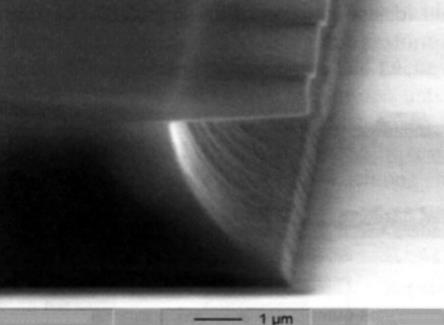

- 4.49. Az alámaródás mikroszkópikus képe

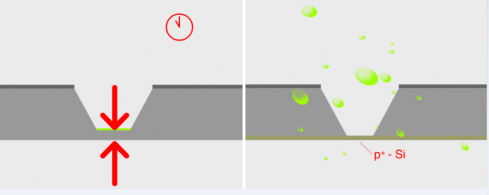

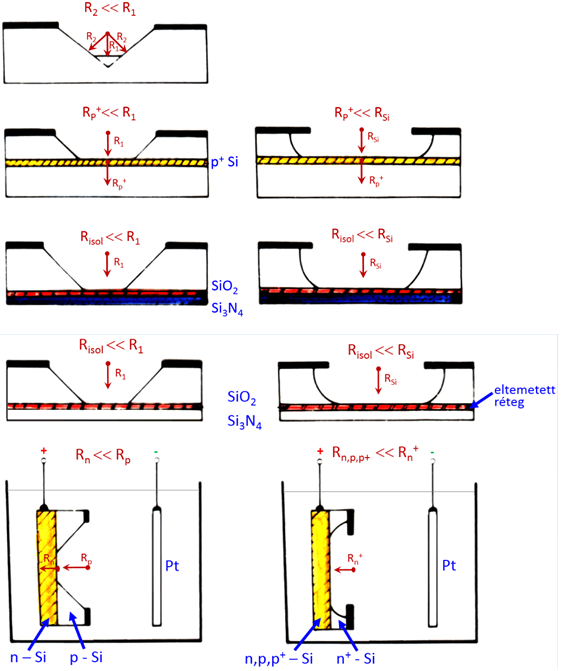

- 4.50. A marási folyamat leállítása időméréssel és bór koncentrációval

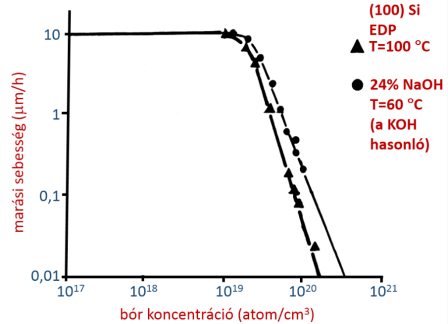

- 4.51. A marási sebesség függése a bór koncentrációtól

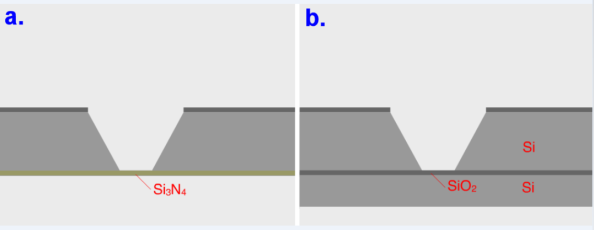

- 4.52. A marási folyamat leállítása más anyagok (Si3N4 és SiO2) alkalmazásával

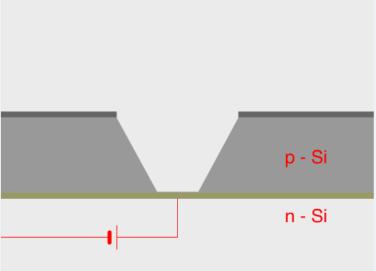

- 4.53. A marási folyamat leállítása pn átmenet segítségével elektrokémiai úton

- 4.54. A marási folyamat leállítása anizotróp és izotróp marások esetén

- 4.55. A száraz fizikai és kémiai marások közötti különbség

- 4.56. Ionos marásra alkalmas berendezés vázlata

- 4.57. Ionsugaras maróberendezés vázlata

- 4.58. Plazma maró berendezés vázlata

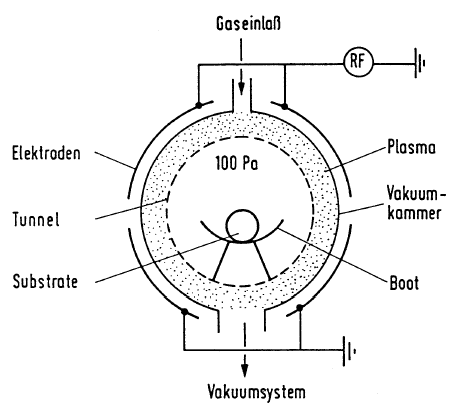

- 4.59. Barrel reaktor vázlata

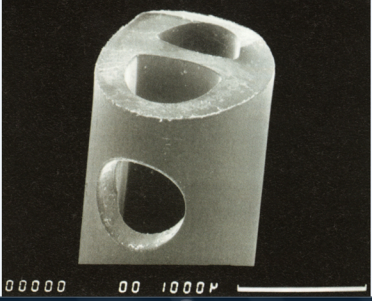

- 4.60. Reaktív ionos marással készített mikromechanikai struktúra

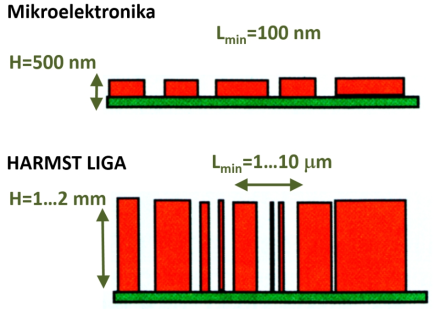

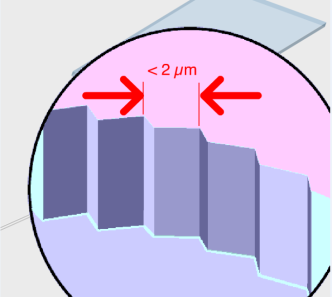

- 4.61. A LIGA technológiával előállítható struktúrák jellemző méretei a mikroelektronikában alkalmazott méretekhez viszonyítva

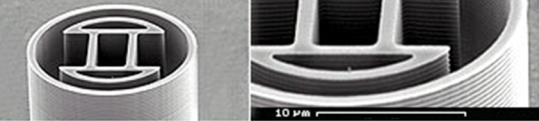

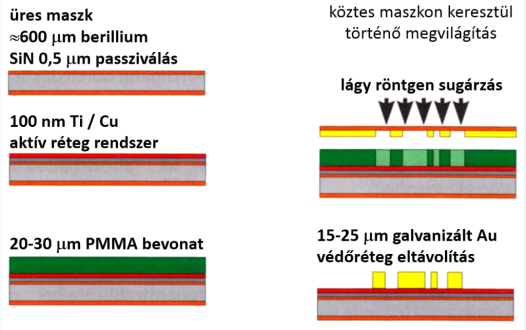

- 4.62. LIGA technológiával előállított mikromechanikai struktúra

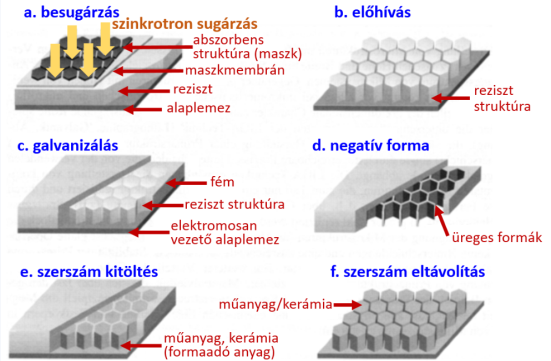

- 4.63. A LIGA technológia legfontosabb lépései (magyarázat a szövegben)

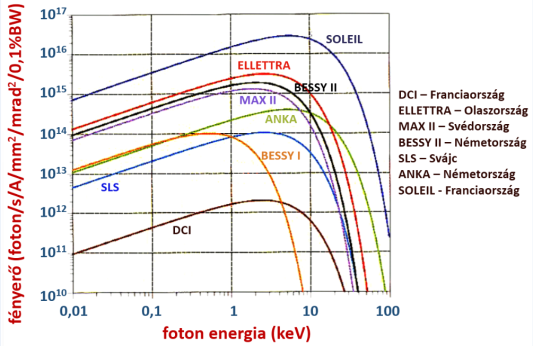

- 4.64. Az Európában található szinkrotronok

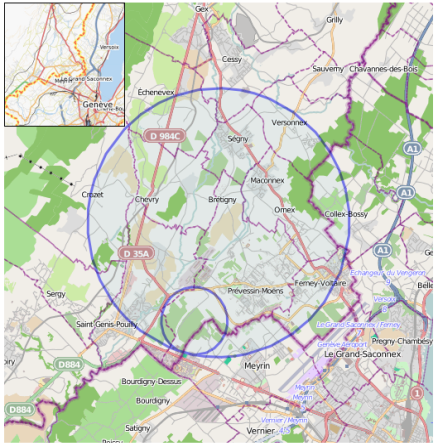

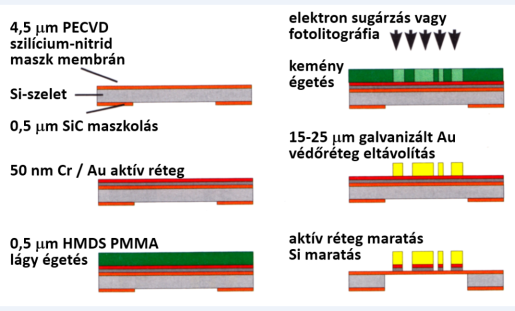

- 4.65. A CERN LHC gyorsítójának földrajzi elhelyezkedése

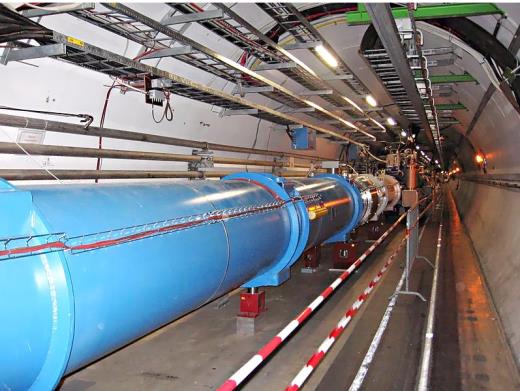

- 4.66. A CERN LHC gyorsítójának alagútja

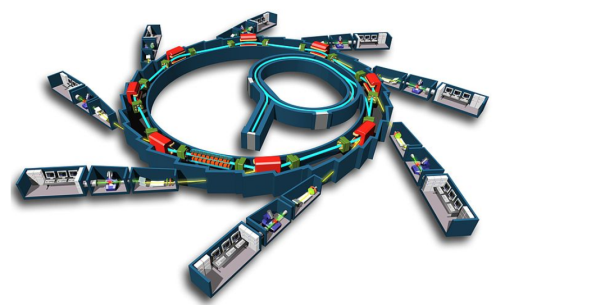

- 4.67. A Párizs melletti Soleil gyorsító képe

- 4.68. A Soleil gyorsító belső elrendezése

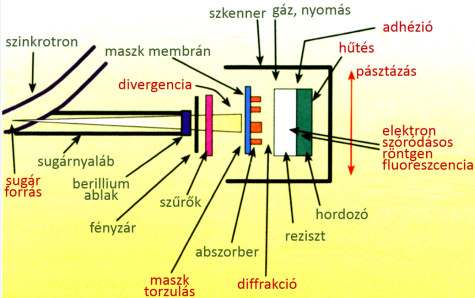

- 4.69. A röntgensugaras litográfia vázlatos elrendezése

- 4.70. A röntgensugaras litográfia levilágító egysége

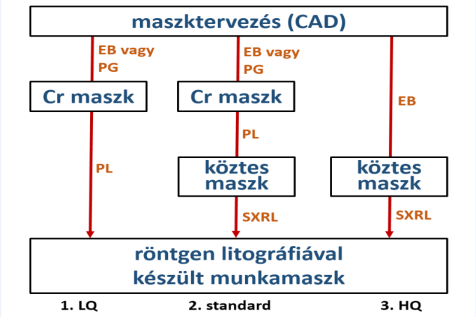

- 4.71. A röntgensugaras litográfiához szükséges munkamaszkok előállításának lehetőségei

- 4.72. A röntgensugaras litográfiához való maszk képe

- 4.73. A röntgensugaras litográfiához való köztes maszk előállításának technológiai lépései

- 4.74. A röntgensugaras litográfiához való munka maszk előállításának technológiai lépései

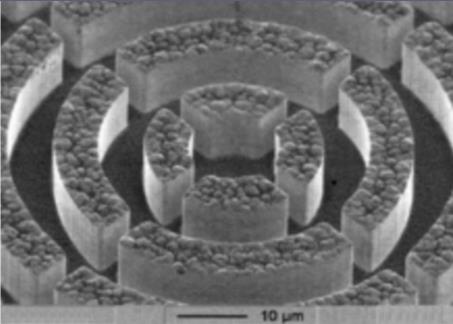

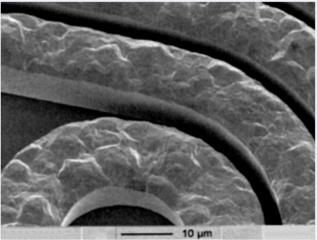

- 4.75. A röntgensugaras litográfiával elérhető struktúrák éles határvonalakkal és nagyon jó felületi minőséggel rendelkeznek

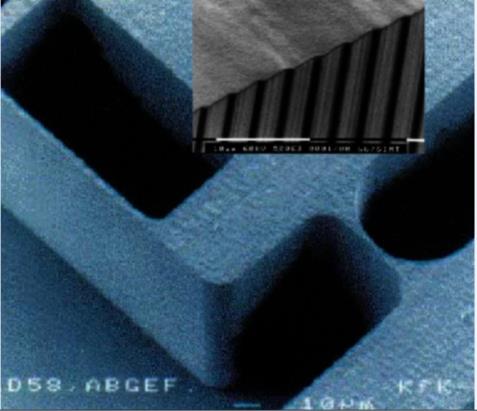

- 4.76. Lézerrel készített furatok alakjának függése az energiasűrűségtől

- 4.77. Lézerrel készített furat orvosi katéterben

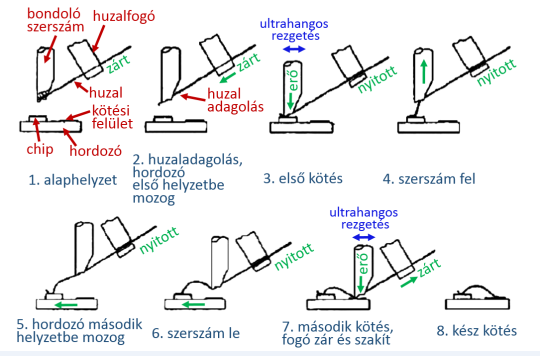

- 4.78. Az ultrahangos mikrohuzal kötés fázisai

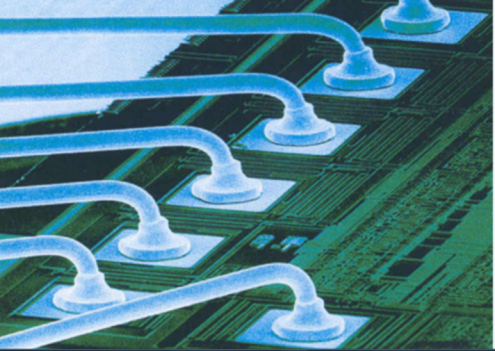

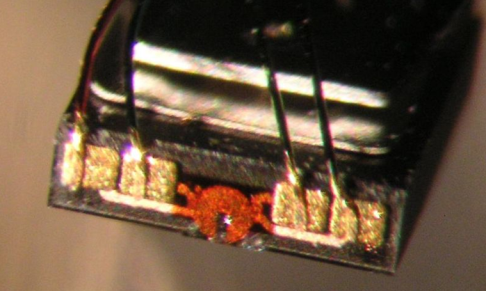

- 4.79. Ékes ultrahangos mikrohuzal kötés képe

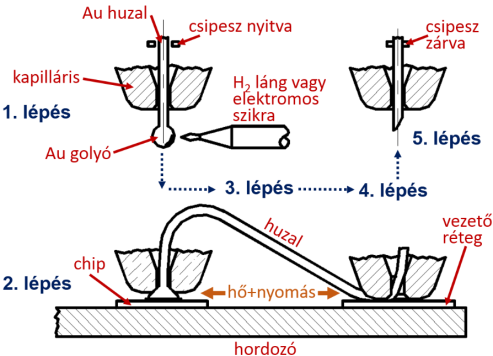

- 4.80. A termokompressziós kötés lépései

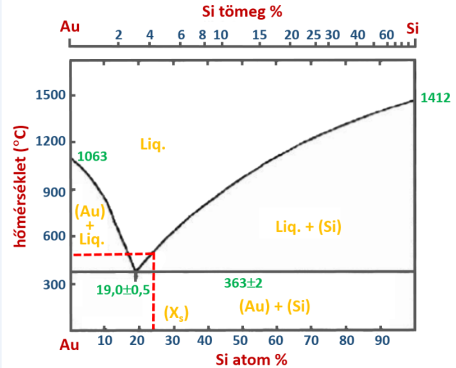

- 4.81. Az Au-Si állapotábra

- 4.82. Termokompressziós kötés a mikroelektronikában

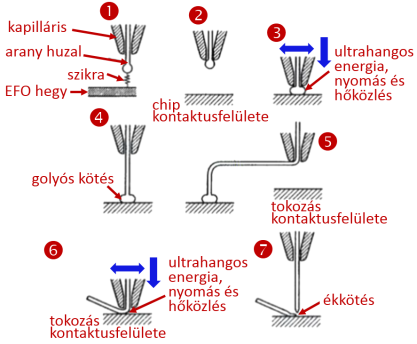

- 4.83. A termoszonikus mikrohuzal kötés lépései

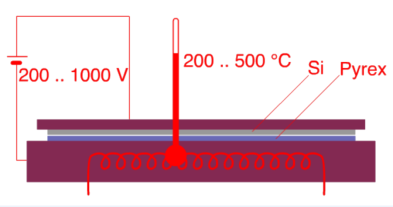

- 4.84. Az anódos kötés vázlata

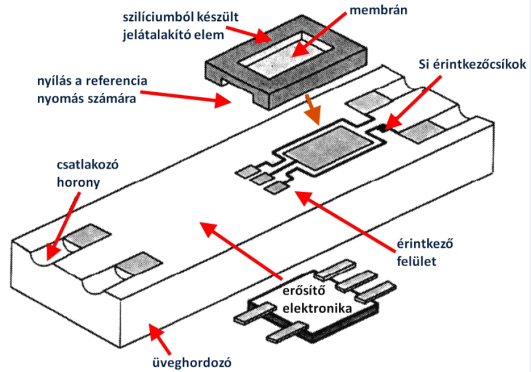

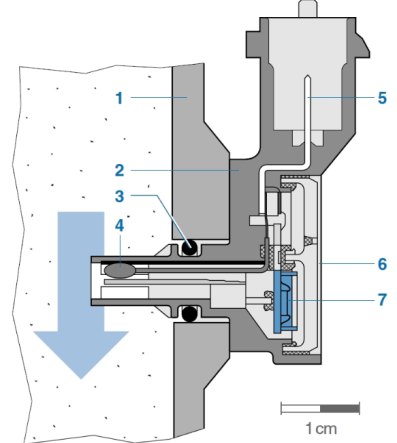

- 5.1. Mikromechanikai orvosi nyomásmérő

- 5.2. A mikromechanikai orvosi nyomásmérő szerkezete

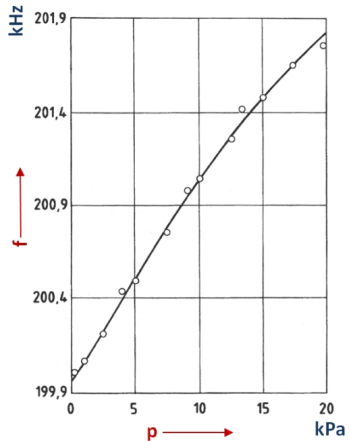

- 5.3. Nyomás-frekvencia diagram

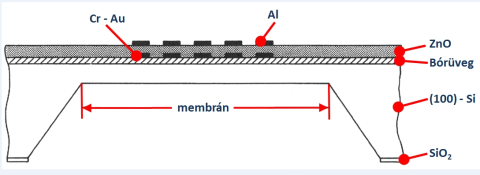

- 5.4. Frekvencia kimenetű nyomásmérő szenzor vázlatos metszete

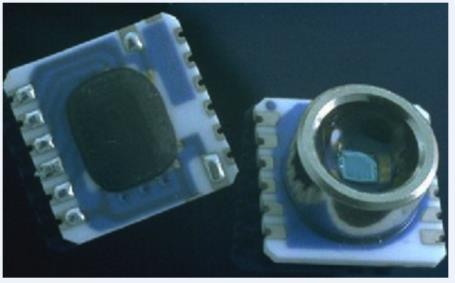

- 5.5. Mikromechanikai barometrikus modul képe

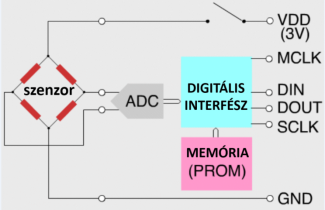

- 5.6. Mikromechanikai barometrikus modul áramköreinek tömbvázlata

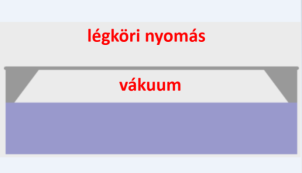

- 5.7. A mikromechanikai nyomásmérő membrán alatti részében vákuum van

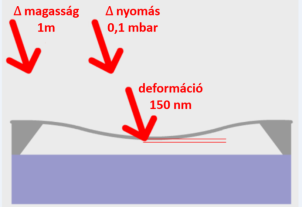

- 5.8. A mikromechanikai nyomásmérő membránjának deformációja

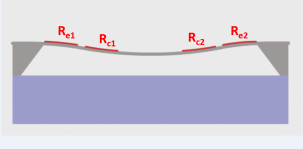

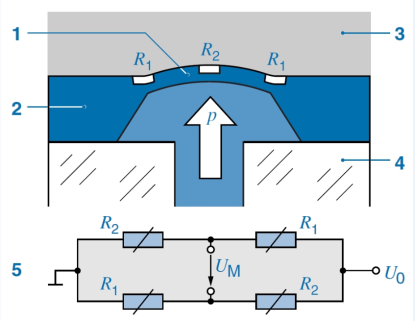

- 5.9. A membrán alakváltozásának mérése

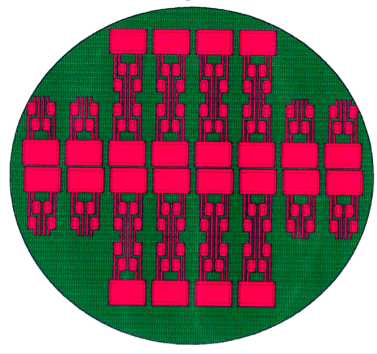

- 5.10. A szilícium szelet a megmunkált mikromechanikai struktúrákkal

- 5.11. A piezorezisztorok létrehozása

- 5.12. A vezetékezés megoldása alumínium gőzőléssel

- 5.13. A struktúra levédése szilíciumnitrid réteggel

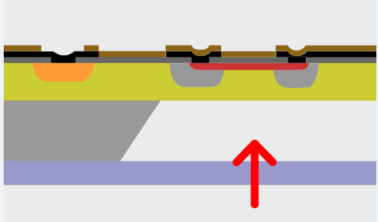

- 5.14. A mikromechanikai membrán kialakítása anizotróp marással

- 5.15. A membrán alatti tér lezárása

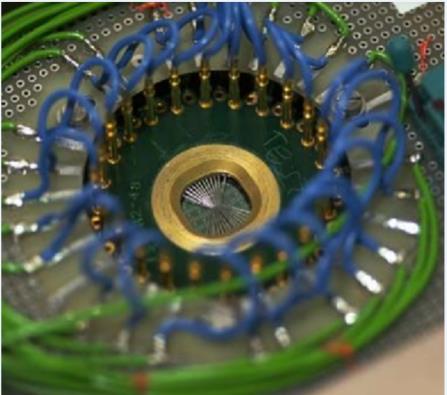

- 5.16. Az áramköri elemek ellenőrzése mérőtűkkel

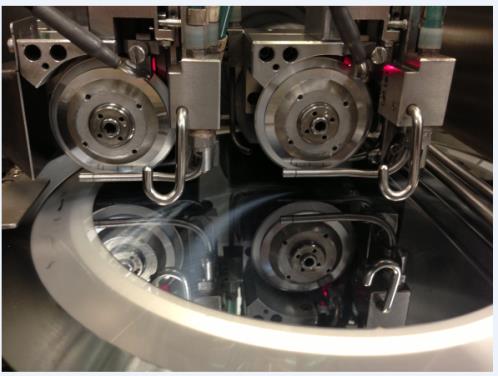

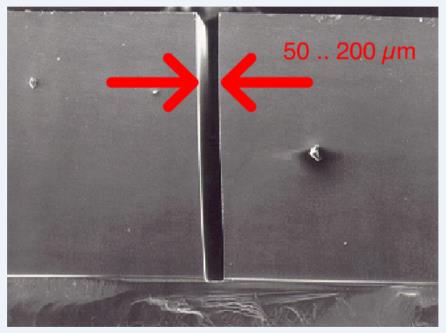

- 5.17. A szilícium szelet darabolása gyémánttárcsával

- 5.18. A gyémánttárcsával vágott felület

- 5.19. A mikromechanikai nyomásmérő áramkörei kerámia hordozóra vannak szerelve

- 5.20. A mikromechanikai részt védőkupak védi

- 5.21. A védőkupakot gélszerű anyaggal töltik ki

- 5.22. A mikromechanikai nyomásmérő kalibrálása

- 5.23. A kész mikromechanikai nyomásmérő

- 5.24. A mikromechanikai nyomásmérő néhány alkalmazása

- 5.25. Barometrikus mikromechanikai nyomásmérő modul (BMP 280)

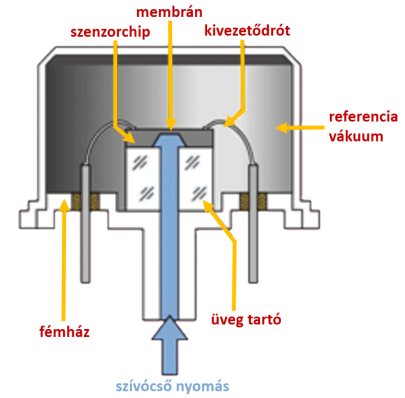

- 5.26. A belsőégésű motorok szívócsövében alkalmazott mikromechanikai nyomásmérő

- 5.27. A mikromechanikai nyomásmérő vázlatos metszete

- 5.28. A mikromechanikai nyomásmérő referencia vákuummal a struktúra oldalon

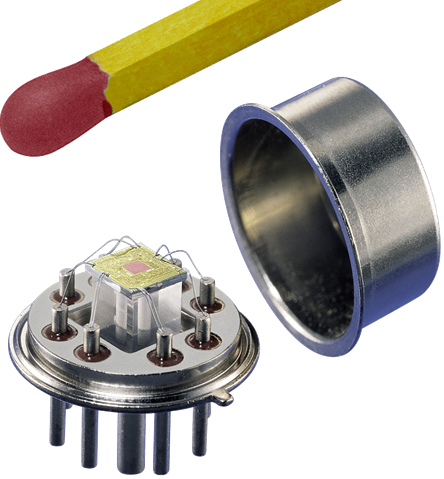

- 5.29. A mikromechanikai nyomásmérő tokozás előtt

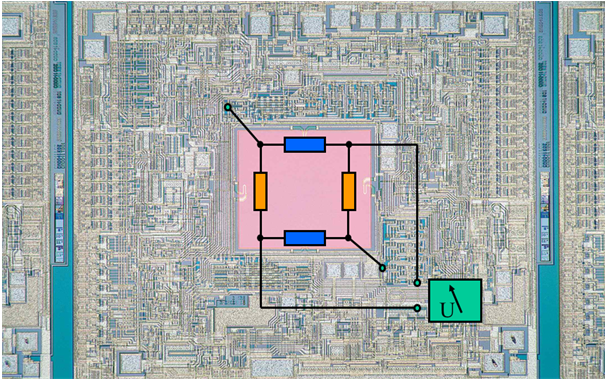

- 5.30. A mikromechanikai nyomásmérő szilícium lapkájának képe középen a membránnal, és a széleken a mikroelektronikai áramkörökkel

- 5.31. A tokozott szívócső nyomás és hőmérséklet mérő szenzor

- 5.32. Szívócső nyomás és hőmérséklet mérő szenzor a membrán alatt kialakított referencia vákuummal

- 5.33. Mikromechanikai nyomásmérő a membrán alatt létrehozott referencia vákuummal

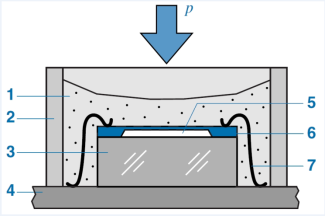

- 5.34. Nagy felbontású és ultraminiatűr nyomásmérő szenzorok egy pénzérmén

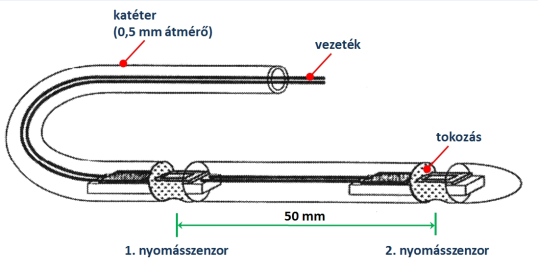

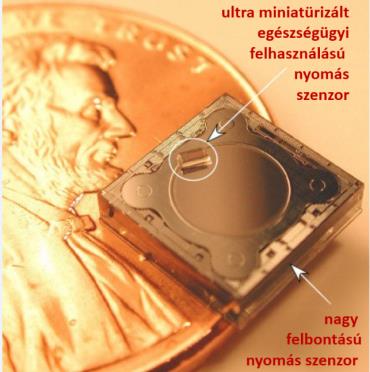

- 5.35. Katéterbe építhető, rádiófrekvenciás adóval ellátott nyomásmérő szenzor

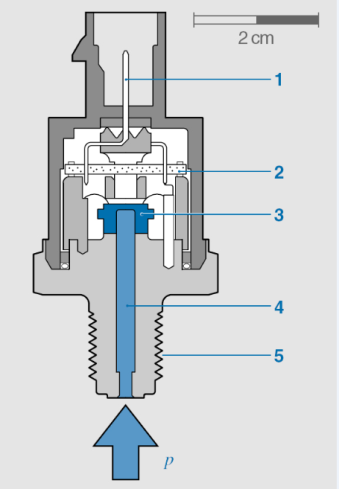

- 5.36. Nagynyomású szenzor vázlatos metszete

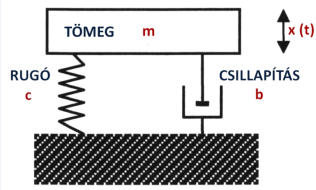

- 5.37. A gyorsulásmérők egyszerűsített rendszertechnikai modellje

- 5.38. Másodrendű rendszerek amplitúdó diagramja a frekvencia függvényében

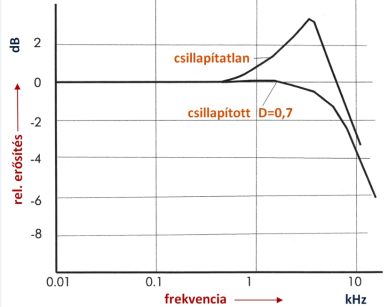

- 5.39. A gyorsulásmérőknél alkalmazott mérési elvek: a.): elmozdulás mérés, b.): erőmérés

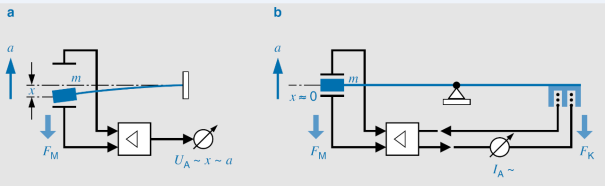

- 5.40. Példák mikromechanikai gyorsulásmérők szeizmikus tömegének kialakítására

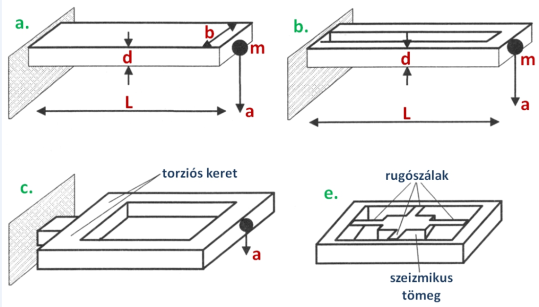

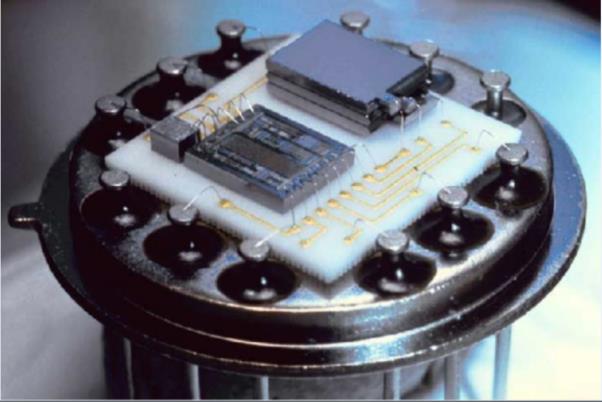

- 5.41. Tömbi mikromechanikai technológiákkal kialakított gyorsulásmérő tokozás előtti képe

- 5.42. A gyorsulásmérő mikroelektronikai és mikromechanikai egysége

- 5.43. A gyorsulásmérő vázlatos keresztmetszete

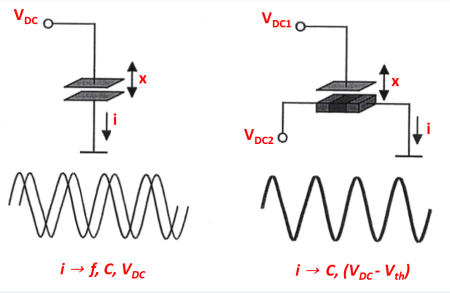

- 5.44. A gyorsulásmérőben kialakított síkkondenzátorok

- 5.45. A gyorsulásmérő mérő és jelfeldolgozó áramkörei

- 5.46. A különböző vastagságú oxidrétegek kialakítása

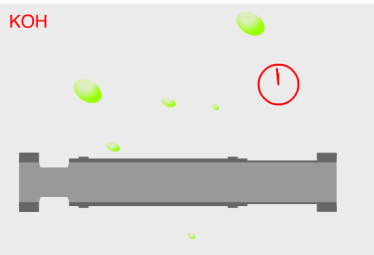

- 5.47. A nedves anizotróp marás elindítása

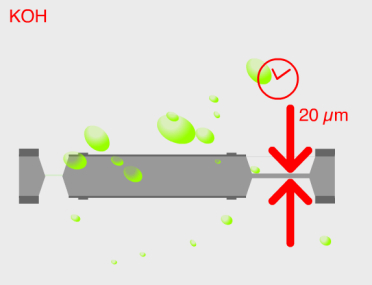

- 5.48. A nedves anizotróp marási folyamat befejezése

- 5.49. A felső és az alsó fegyverzetet alkotó szilíciumszelet hozzákötése a középső szelethez

- 5.50. A kész mikromechanikai gyorsulásmérő

- 5.51. A gyorsulásmérő felragasztása a kerámia hordozóra

- 5.52. Légzsák vezérléshez kifejlesztett gyorsulásmérő

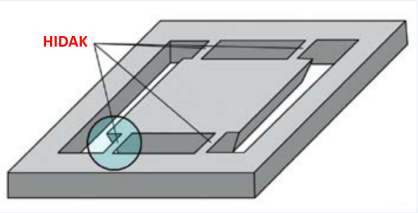

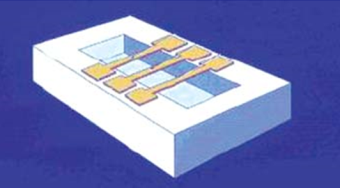

- 5.53. A felületi mikromechanikával készült gyorsulásmérő működési elve

- 5.54. Felületi mikromechanikával készült egytengelyes gyorsulásmérő axonometrikus rajza

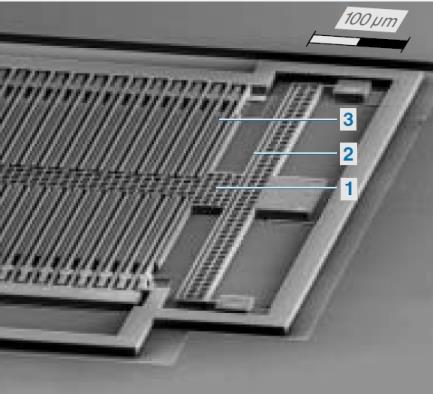

- 5.55. A gyorsulásmérő mikroszkópos képe

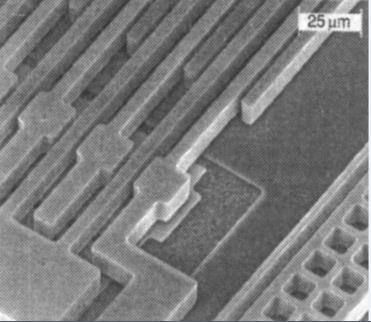

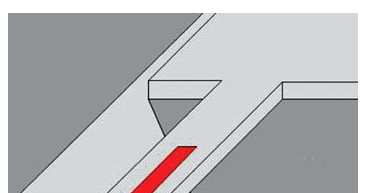

- 5.56. A kinagyított fésűs elektródák

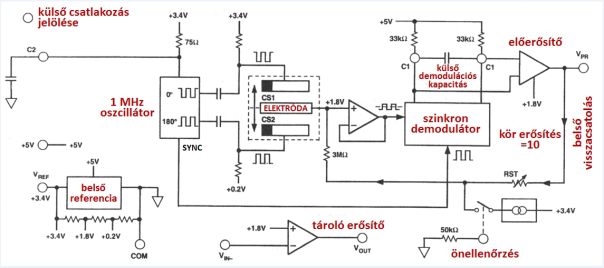

- 5.57. A gyorsulásmérő feldolgozó áramkörei

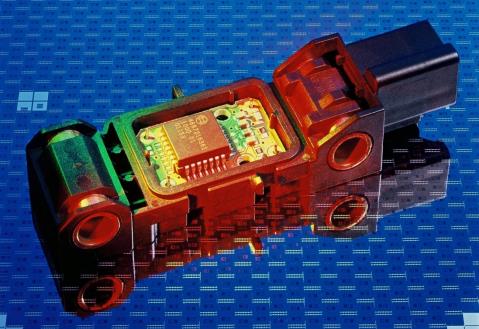

- 5.58. Oldal légzsákok vezérlésére kifejlesztett gyorsulásmérő képe

- 5.59. A Bosch PAS 2 gyorsulásmérőjének képe tokozás előtt

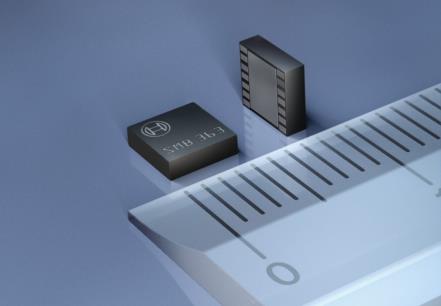

- 5.60. A Bosch SMB363 gyorsulásmérőinek képe

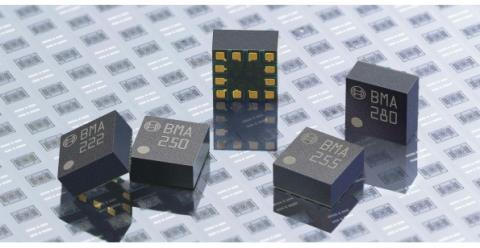

- 5.61. A Bosch BMA típusú gyorsulásmérőinek képe

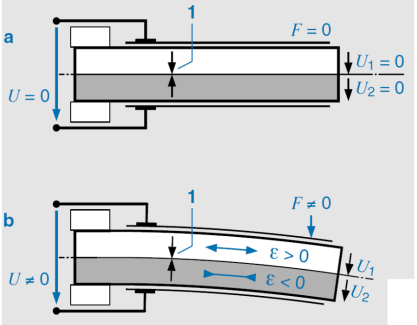

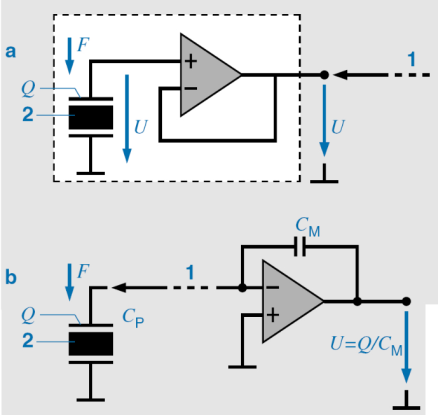

- 5.62. A piezoelektromos mérési elv

- 5.63. A piezoelektromos szenzorok jelfeldolgozása. a: elektrométer erősítő, b: töltéserősítő

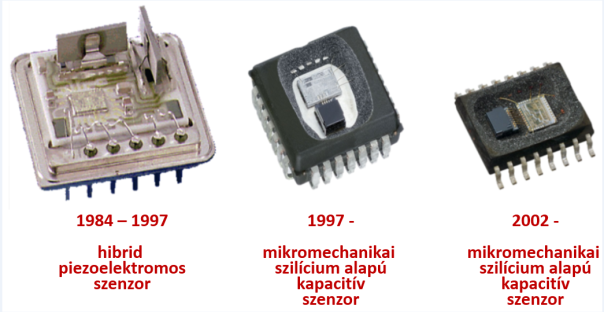

- 5.64. A Bosch cég külömböző gyorsulásmérői

- 5.65. Nyúlásmérő bélyegekkel működő gyorsulásmérő

- 5.66. A nyúlásmérő bélyegek kialakítása

- 5.67. Oldallégzsák vezérlésére kifejlesztett gyorsulásmérő képe

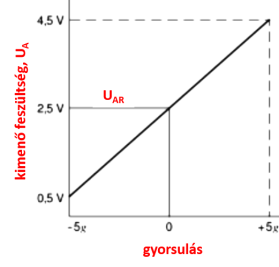

- 5.68. Analóg gyorsulásmérő karakterisztikája

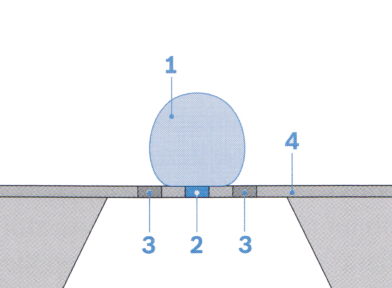

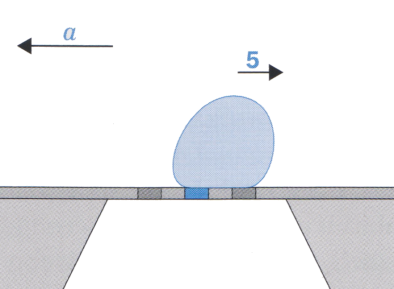

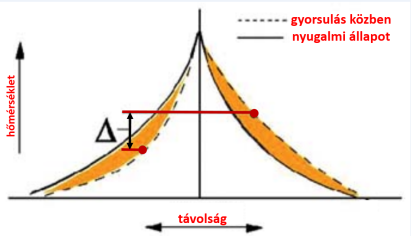

- 5.69. Nyugalmi helyzetben a felmelegített rész szimmetrikusan helyezkedik el

- 5.70. Gyorsulás esetén a szimmetria felborul

- 5.71. Nyugalmi állapot, amikor a rendszerre nem hat gyorsulás

- 5.72. A szenzorra gyorsulás hat vízszintesen és bal irányból

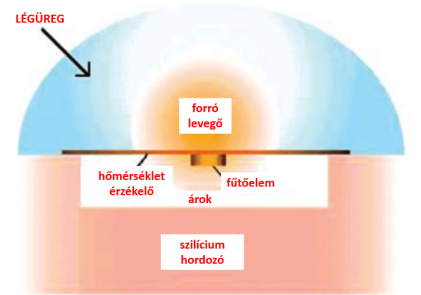

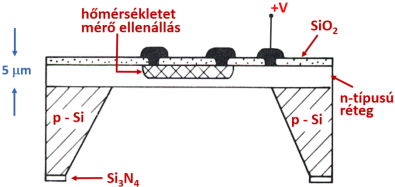

- 5.73. A fűtőtest és a hőmérséklet mérő szenzorok mikromechanikai kialakítása

- 5.74. Gyorsulás esetén a hőmérsékleti eloszlás megváltozik

- 5.75. Az elektronikusan vezérelt jármű tartósan képes két keréken haladni

- 5.76. A klasszikus mechanikai giroszkóp elve

- 5.77. Mikromechanikai giroszkóp

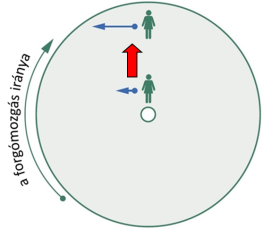

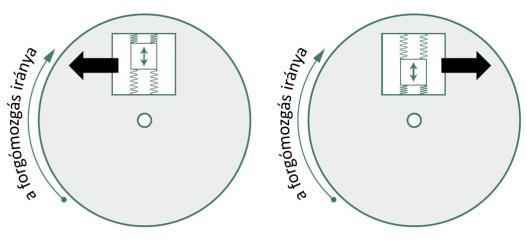

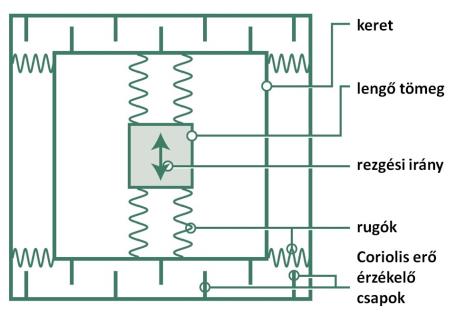

- 5.78. A Coriolis-gyorsulás keletkezése

- 5.79. A Coriolis-erő keletkezése

- 5.80. A Coriolis-erő mérése

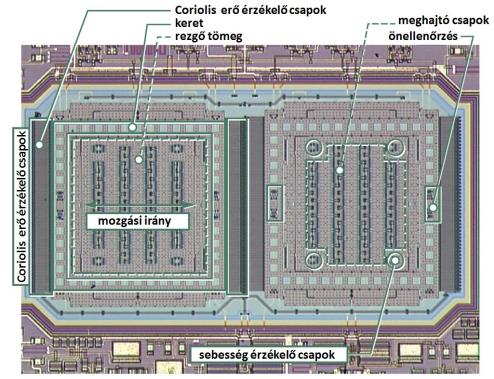

- 5.81. A mikromechanikai szögsebesség érzékelő valóságos képe

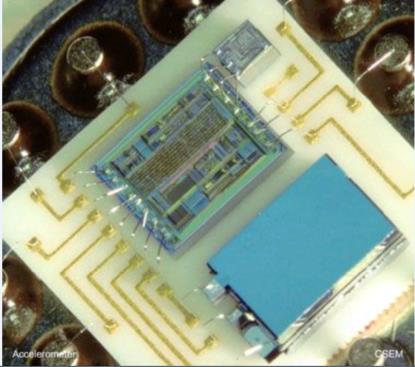

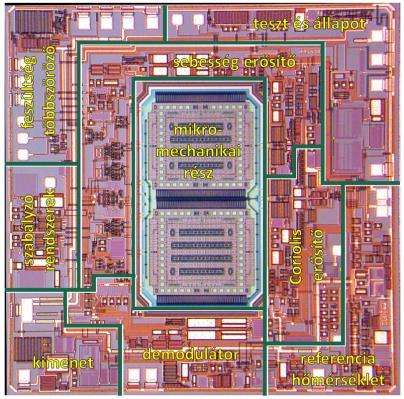

- 5.82. Az egychipes szögsebesség mérő képe a mikromechanikai és a mikroelektronikai részekkel

- 5.83. Néhány ismert repülőgéptípus a mikromechanikai girométerek alkalmazására

- 5.84. A Segway robbantott ábrája

- 5.85. Mikromechanikai giroszkópot is alkalmazó játék helikopter képe (rotor átmérő 195 mm)

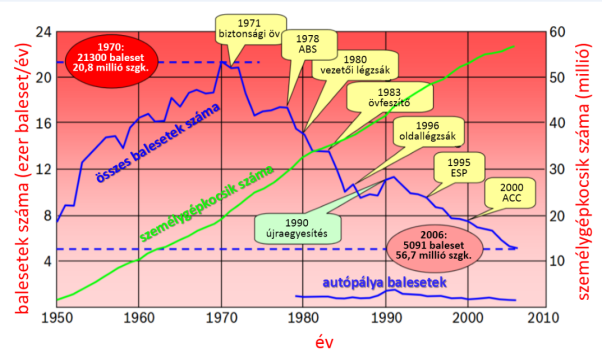

- 5.86. A Német Statisztikai Hivatal kimutatása a balesetek számáról az idő függvényében, melyen jelölték a passzív biztonságot szolgáló rendszerek bevezetésének időpontját

- 5.87. A Bosch MM1 szögsebesség szenzorának működési elve

- 5.88. Az MM1 szenzor részének mikroszkópos képe és a tokozott szenzor képe

- 5.89. Az MM1 szenzor elektronikus áramköreinek tömbvázlata

- 5.90. A szögsebesség mérő szenzor karakterisztikája. A kimenet analóg feszültség, és a vízszintes tengelyen a skála °/s beosztású

- 5.91. Az autóipari alkalmazásra kifejlesztett kész szenzoregység

- 5.92. Az MM2 szögsebesség mérő szenzor működési elve

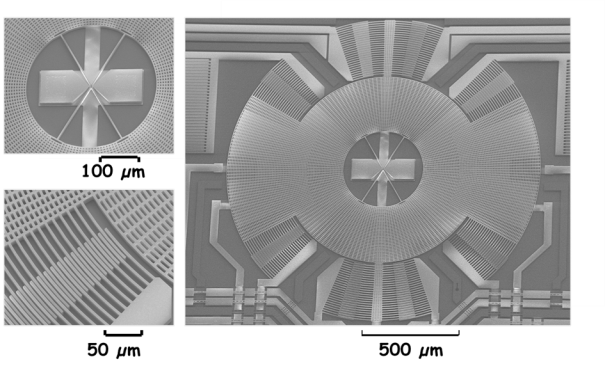

- 5.93. A szenzor mikromechanikai részének képei

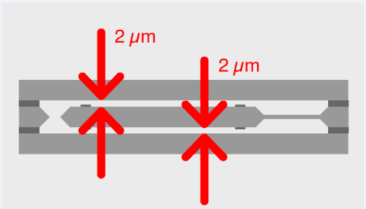

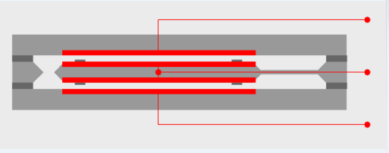

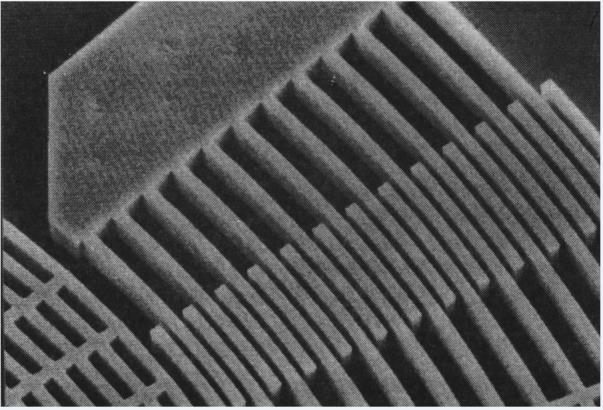

- 5.94. A szenzor fésűs elektródáinak nagyított képe

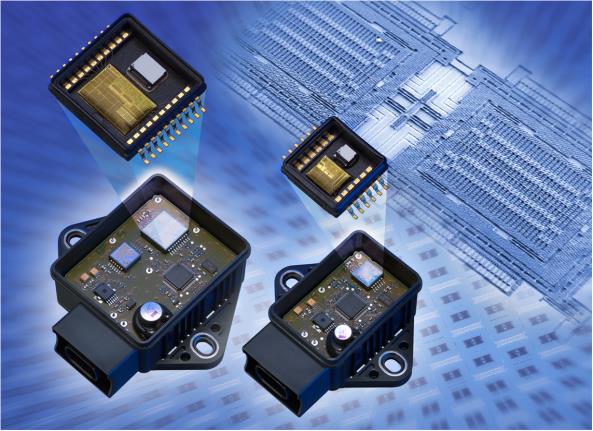

- 5.95. A DRS MM3 szenzor képei, a mikromechanikai rész kinagyítva

- 5.96. A DRS MM5 szenzor képe

- 5.97. A DRS MM5 szenzor képe eltávolított fedéllel

- 5.98. A Bosch cég 3 tengelyű szögsebesség mérő szenzora

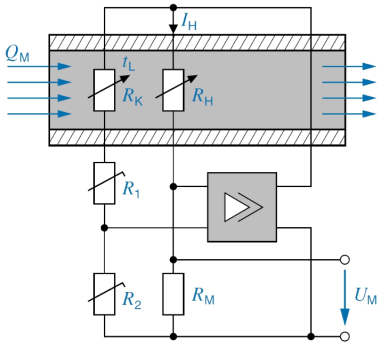

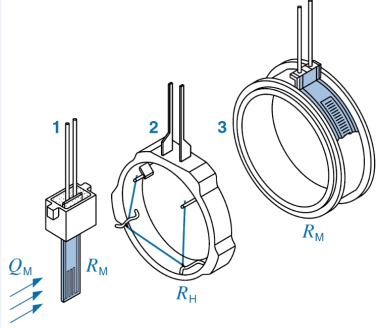

- 5.99. A hőhuzalos áramlásmérők működési elve

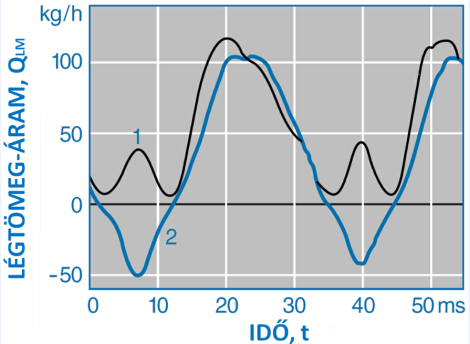

- 5.100. A hőhuzalos (1) és a hőfilmes (2) légtömeg mérők mérési karakterisztikája közötti különbség

- 5.101. A Coriolis-gyorsulás keletkezése

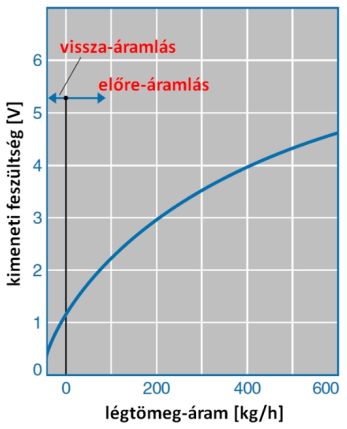

- 5.102. A hőfilmes légtömeg mérő karakterisztikája

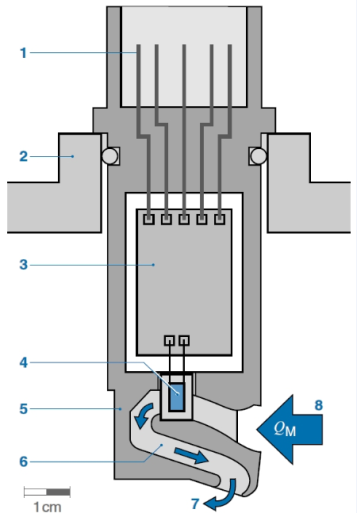

- 5.103. A hőfilmes légtömeg mérő vázlatos konstrukciója

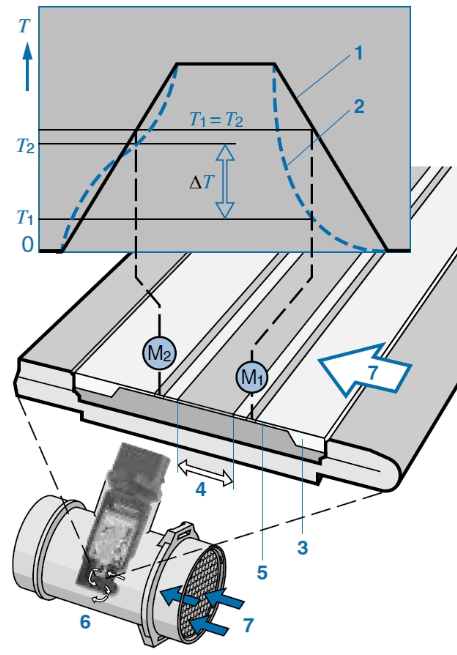

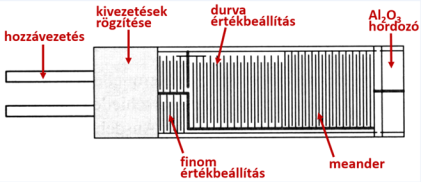

- 5.104. A hőfilmes légtömeg mérő felépítése és a hőmérséklet eloszlás jellege

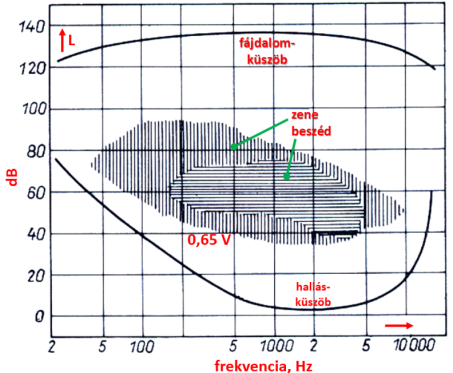

- 5.105. Az emberi hallás tartománya

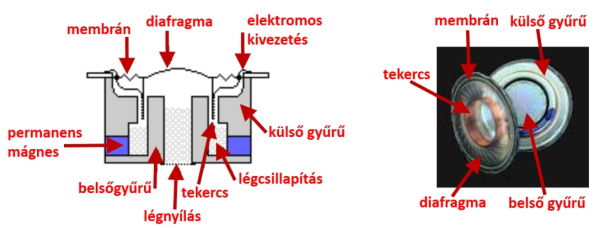

- 5.106. A hagyományos dinamikus mikrofon működési elve és főbb alkatrészei

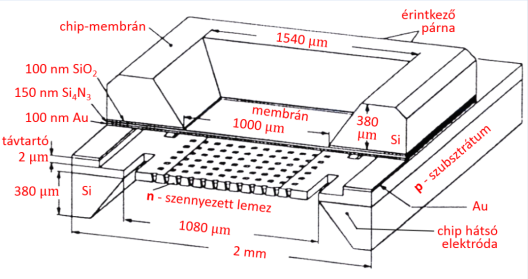

- 5.107. Egy chip-es kondenzátor mikrofon vázlatos keresztmetszete

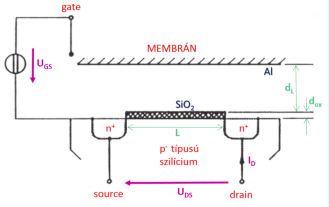

- 5.108. A FET mikrofon működési vázlata

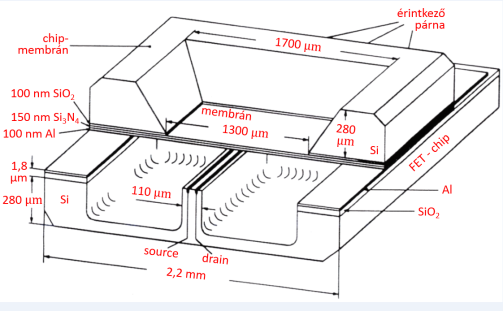

- 5.109. A FET mikrofon metszeti rajza

- 5.110. A hagyományos kondenzátor és a FET mikrofonok közötti felhasználási különbségek

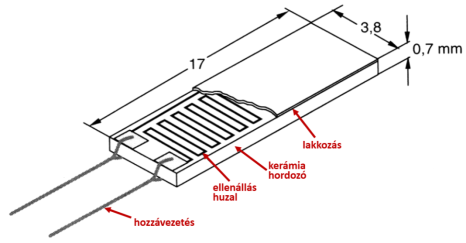

- 5.111. Mikromechanikai hőmérséklet mérő szenzor keresztmetszete

- 5.112. Hőmérséklet mérő szenzor konstrukciója

- 5.113. Hőmérséklet mérő szenzor axonometrikus ábrázolása

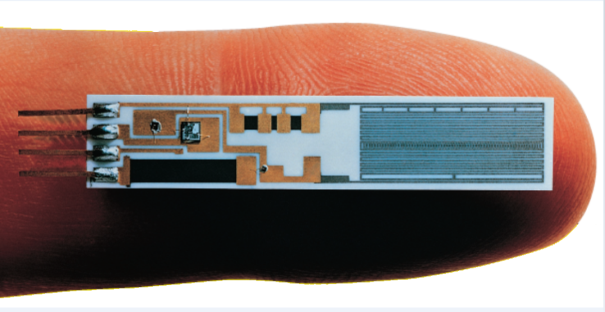

- 5.114. Tokozatlan hőmérséklet mérő szenzor egy emberi ujjon

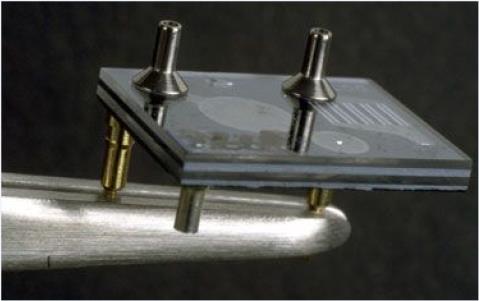

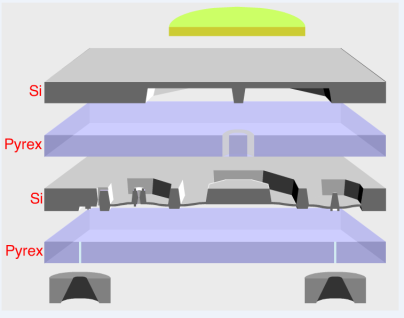

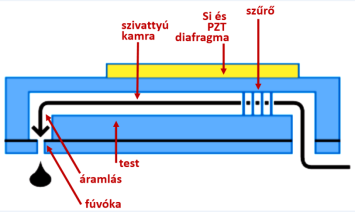

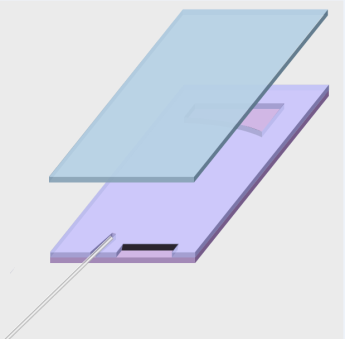

- 6.1. Egy jellegzetes mikromechanikai pumpa képe

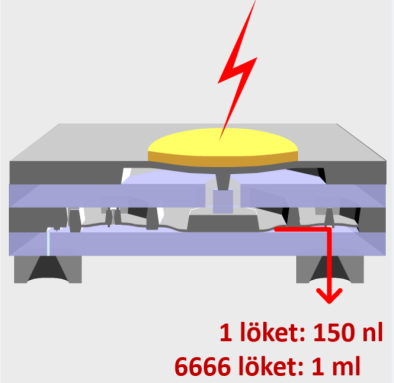

- 6.2. A mikromechanikai pumpa szerkezeti felépítése

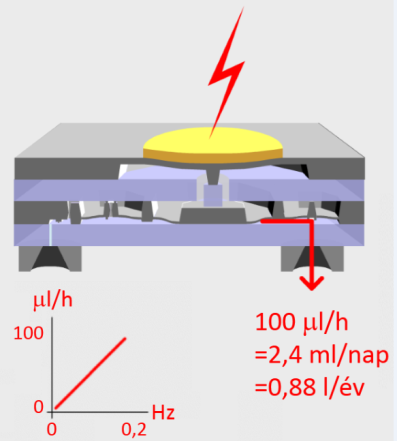

- 6.3. A mikropumpa szállítási karakterisztikája

- 6.4. A mikropumpa robbantott ábrája

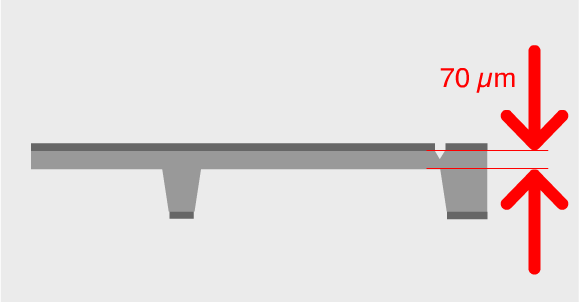

- 6.5. A működtető membrán kialakítása

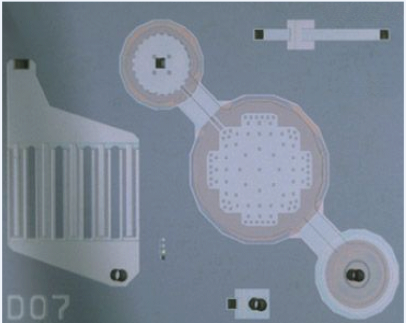

- 6.6. A mikropumpa felülnézete, baloldalon a szűrőegység

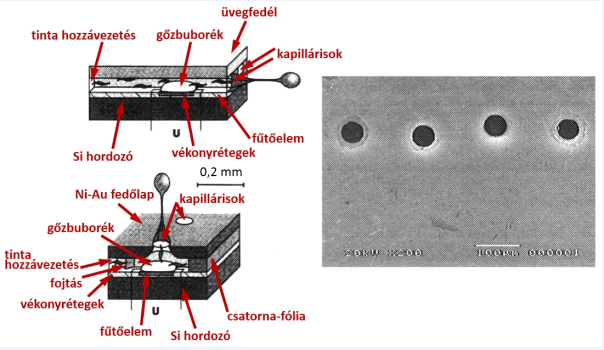

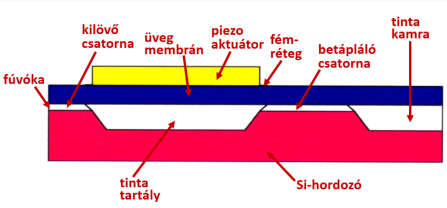

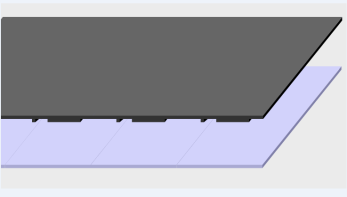

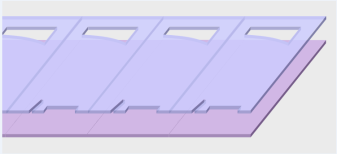

- 6.7. A nyomtatófejek kétféle elrendezése és a kapillárisok egy részlete

- 6.8. A nyomtatófej sematikus konstrukciója

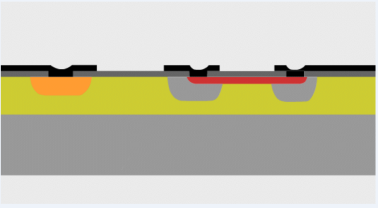

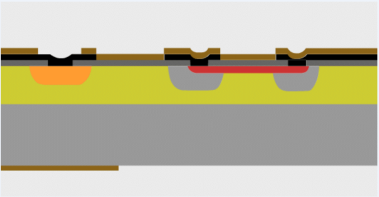

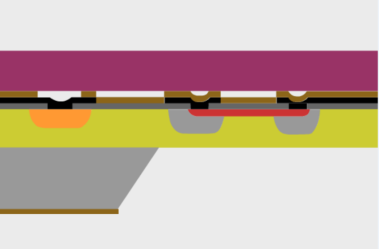

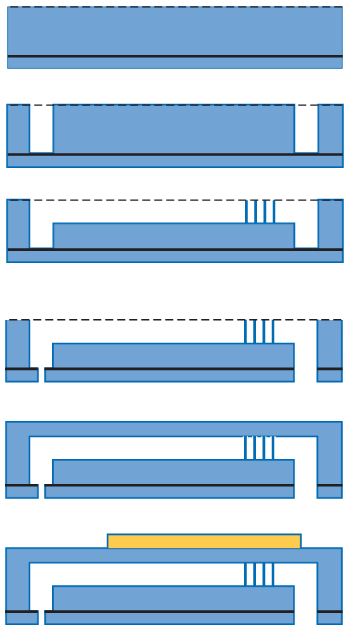

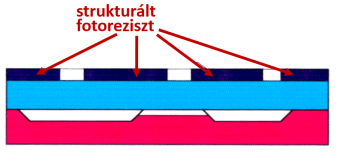

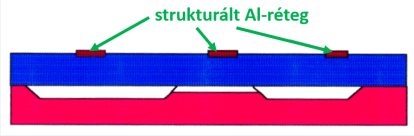

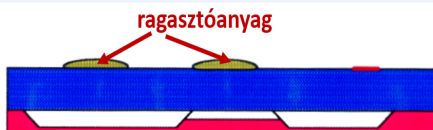

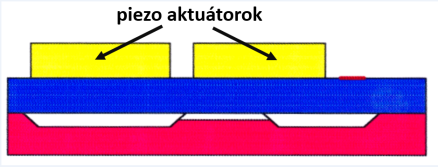

- 6.9. A nyomtatófej gyártásának lépései

- 6.10. A lefedetlen tintakamra a szűrővel

- 6.11. A nyomtatófej vázlatos konstrukciója

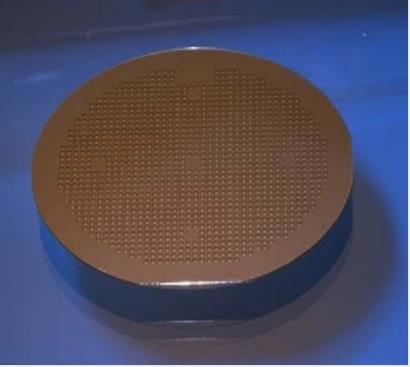

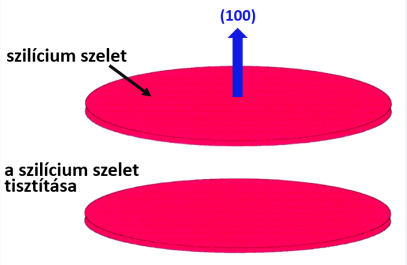

- 6.12. A szilícium szelet tisztítása

- 6.13. A szilícium szelet termikus oxidálása

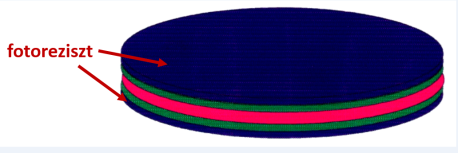

- 6.14. A szilícium szelet bevonása fotoreziszttel

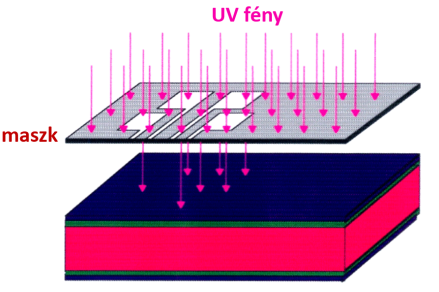

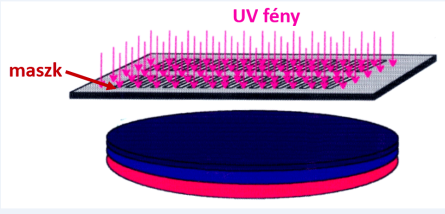

- 6.15. A strukturálás fotolitográfiával, UV fénnyel

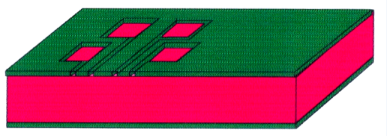

- 6.16. A struktúra előhívása

- 6.17. Az oxid lemarása

- 6.18. A szilícium szelet vázlatos képe

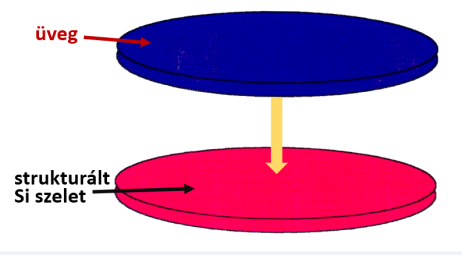

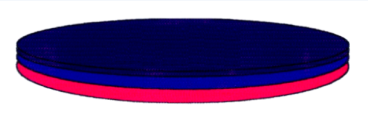

- 6.19. A szilícium és üveg összekötése anódos kötéssel

- 6.20. A szilícium szelet bevonása fotoreziszttel

- 6.21. A vezetőpályák strukturálása fotolitográfiával

- 6.22. A fotoreziszt előhívása

- 6.23. Alumínium réteg felgőzölése

- 6.24. A felesleges alumínium eltávolítása

- 6.25. A ragasztóanyag felvitele

- 6.26. A piezo aktuátorok felragasztása

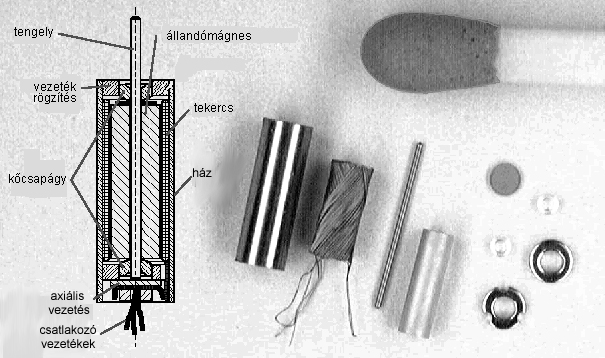

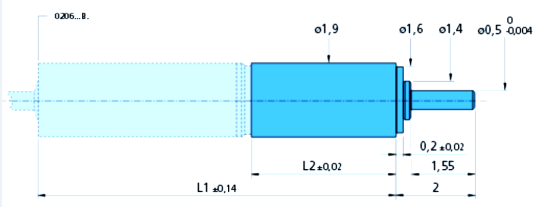

- 6.27. A Faulhaber 0206 típusú mikromotor szerkezete és alkatrészei

- 6.28. A hajtóművel egybeépített Faulhaber 0206 típusú mikromotor

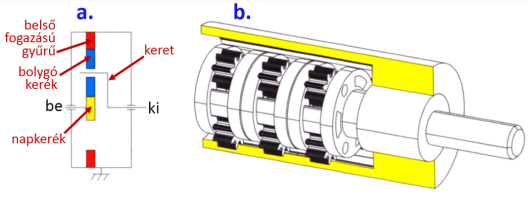

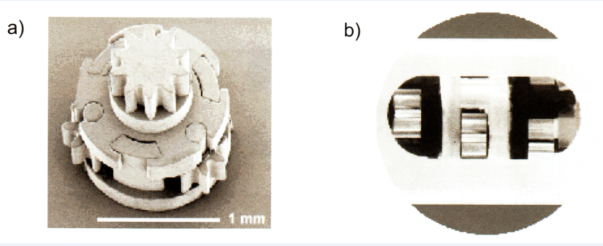

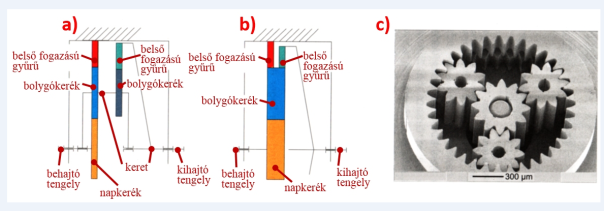

- 6.29. a.) A bolygóműves hajtómű elvi vázlata, b.) három fokozatú hajtómű axonometrikus ábrázolása

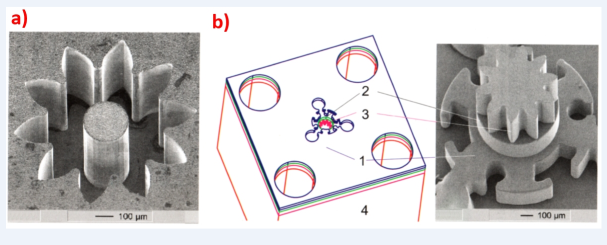

- 6.30. a.) A bolygóműves hajtómű egy elemének képe, b.) a hajtómű külső háza egy részen el van távolítva

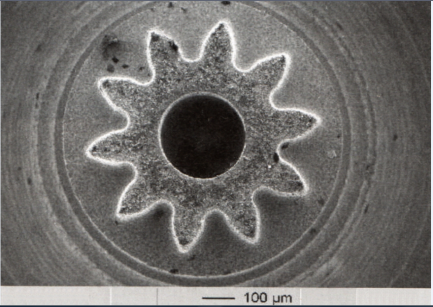

- 6.31. A bolygómű napkerekének félkész állapota

- 6.32. A bolygómű előállításához szükséges szerszám

- 6.33. A bolygómű előállításához szükséges szerszám

- 6.34. a.) A bolygókerék előállításához szükséges szerszám, b.) a napkerék és a szerelőlemez szerszáma és az azzal előállított munkadarab

- 6.35. A Wolfrom-hajtómű. a.) finommechanikai elvi megoldás, b.) mikromechanikai elvi megoldás, c.) a megvalósított mikromechanikai hajtómű képe

- 6.36. LIGA technológiával előállított szerszám szikraforgácsoláshoz

- 6.37. Bolygókerekek előállításához szükséges szerszámok kétféle profileltolással

- 6.38. Mikroméretű fogaskerék, amelyet egy hangya éppen a szájszervével fog meg

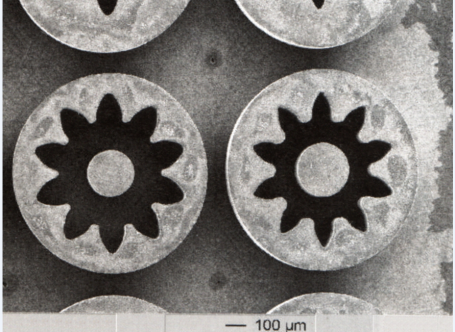

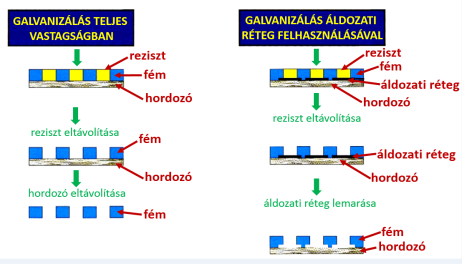

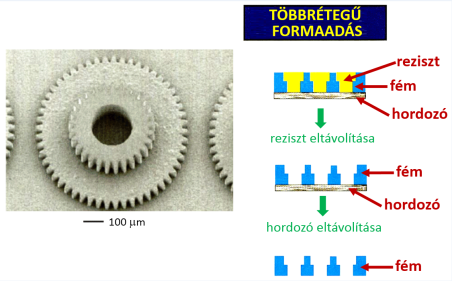

- 6.39. Mikroméretű mechanikai alkatrészek készítése fotoreziszt és galván technológia alkalmazásával

- 6.40. Mikroméretű lépcsős fogaskerék, és készítésének technológiai lépései

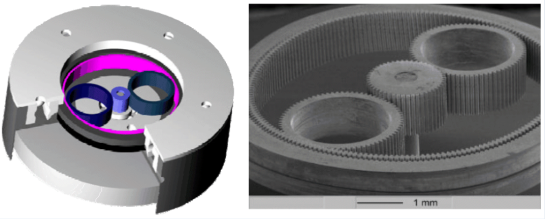

- 6.41. Mikroméretű hullámhajtómű, a módosítás 1:1023

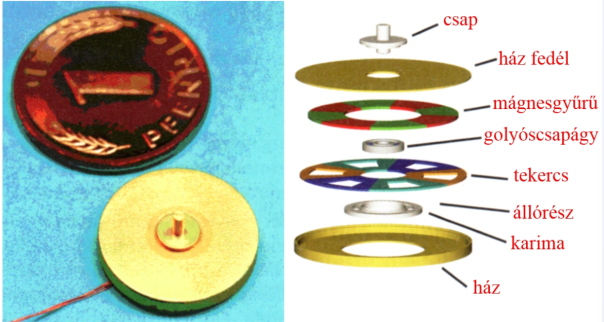

- 6.42. A Penny-motor és robbantott ábrája

- 6.43. Mikromechanikai technológiákkal előállított tekercs

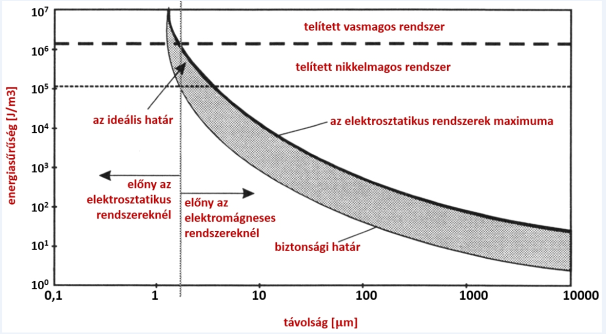

- 6.44. A mágneses és elektrosztatikus rendszerek energiasűrűsége

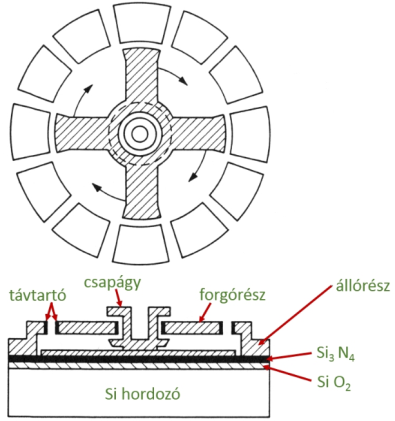

- 6.45. Három fázisú léptető mikromotor vázlata

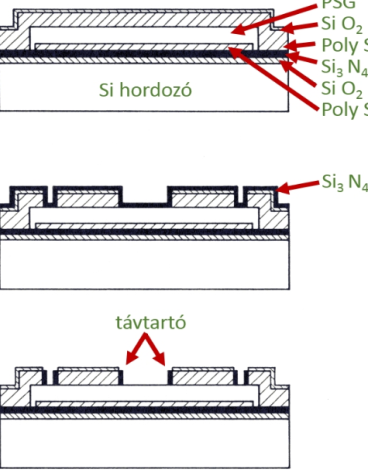

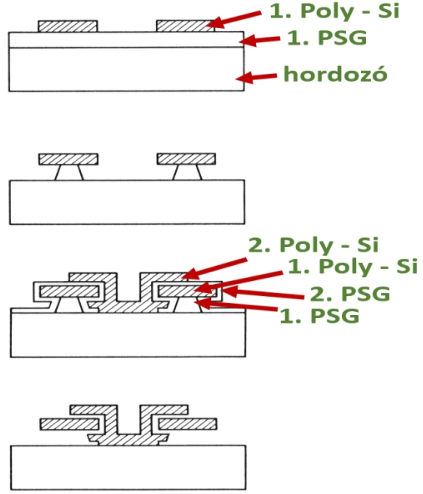

- 6.46. A mikromotor előállításának lépései

- 6.47. A mikromotor csapágyazásának kialakítása

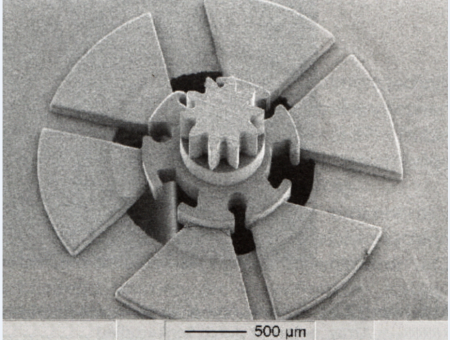

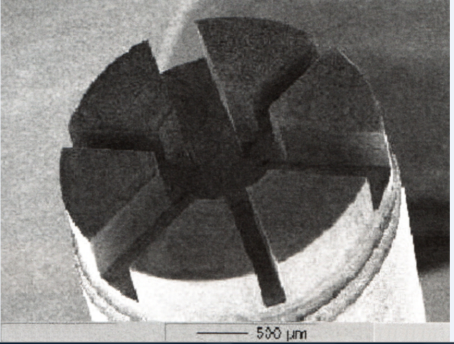

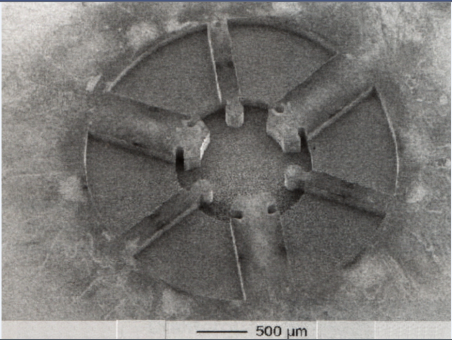

- 6.48. A mikromotor képe

- 6.49. A mikromotor részlete

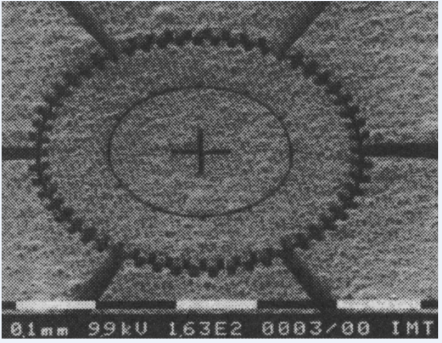

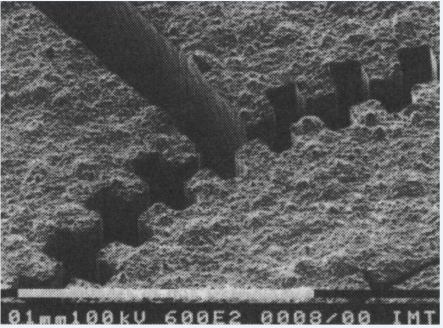

- 6.50. Mikromechanikai szelep szerkezete

- 6.51. Mikromechanikai alkatrészek

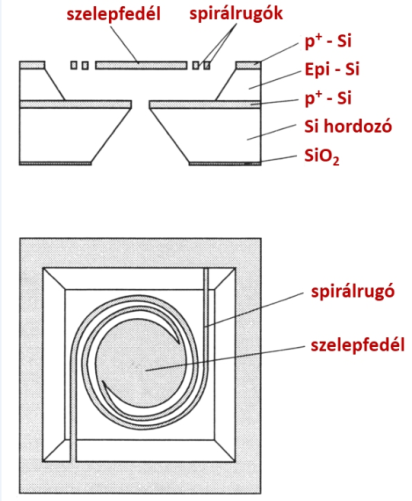

- 6.52. Mikromechanikai turbina

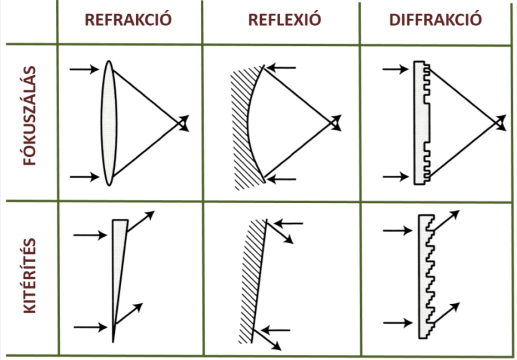

- 7.1. Az optikai építőelemek osztályozása

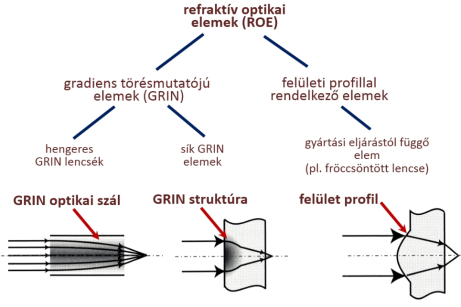

- 7.2. A refraktív optikai építőelemek osztályozása

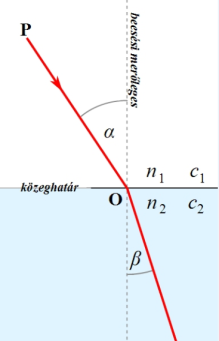

- 7.3. A fénytörés jelensége

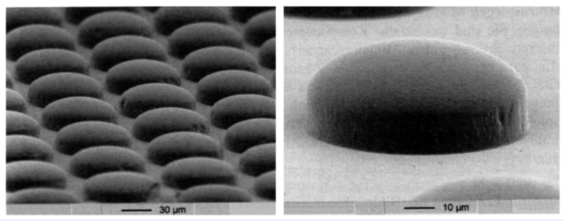

- 7.4. Mikrolencse mátrix PMMA anyagból

- 7.5. Optikai szál széttartó nyalábjának fókuszálása gömblencsével

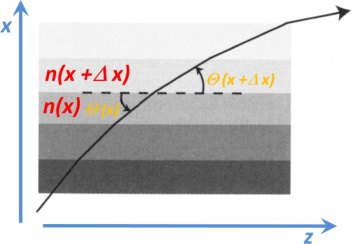

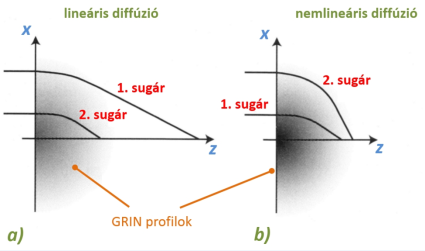

- 7.6. Változó törésmutatójú rétegek hatása a fényútra

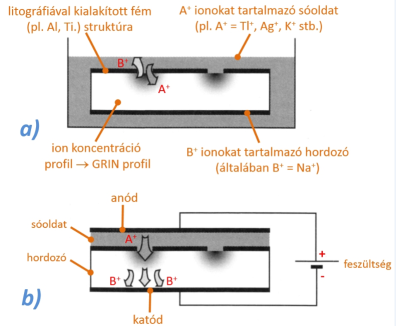

- 7.7. Planár mikrolencsék létrehozása ioncserés technológiával

- 7.8. A diffúziós paraméterek hatása a sugármenetre

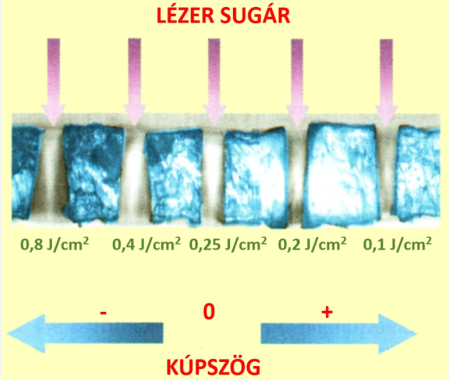

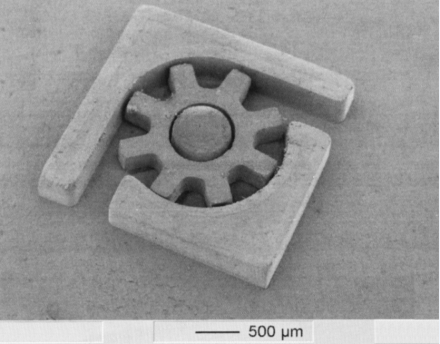

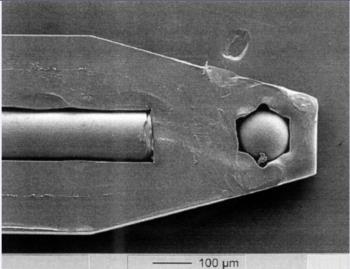

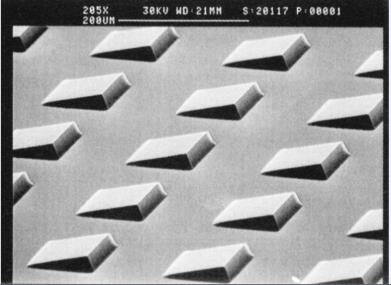

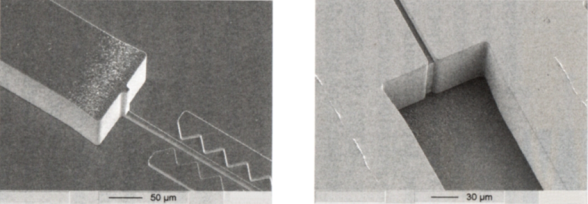

- 7.9. REM felvétel analóg litográfiával készült mikroprizma rendszerről

- 7.10. A reflexión alapuló optikai építőelemek

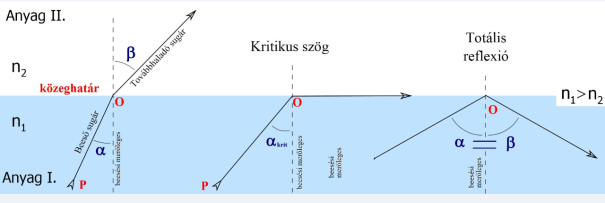

- 7.11. A teljes visszaverődés

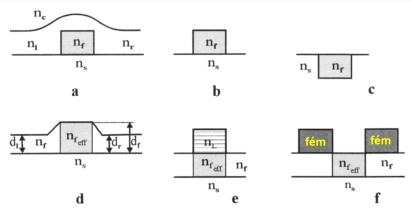

- 7.12. Az integrált fényvezetők gyakorlati megvalósítása

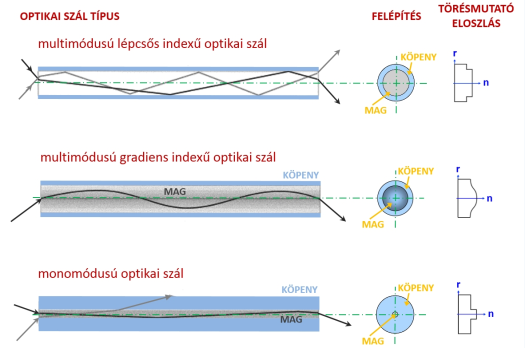

- 7.13. A fényvezető szálak konstrukciója

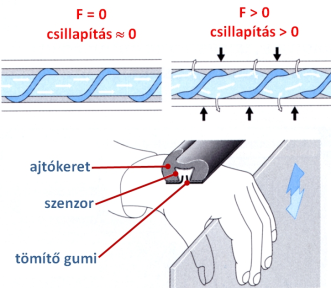

- 7.14. Száloptikás erőmérő

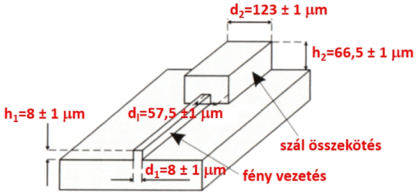

- 7.15. Mikrooptikai fényvezető jellegzetes méretei

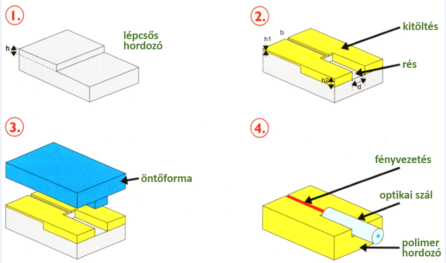

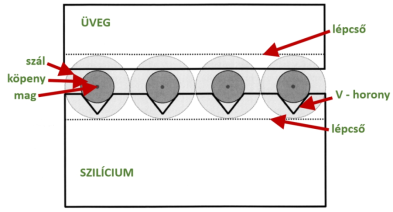

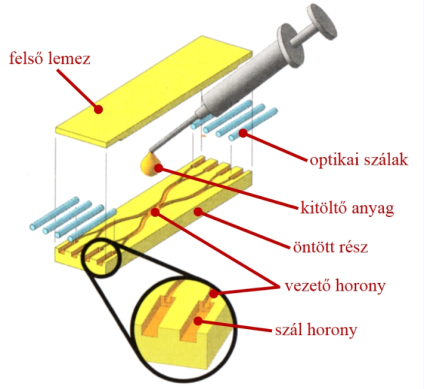

- 7.16. Hagyományos optikai szál csatlakozása integrált rendszerekhez

- 7.17. Mikrooptikai fényvezető csatlakozás kialakítása

- 7.18. Mikromechanikai technológiákkal előállított száloptikai csatlakozó vázlata

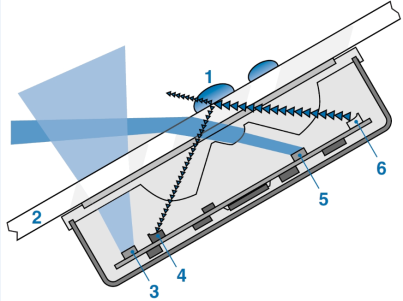

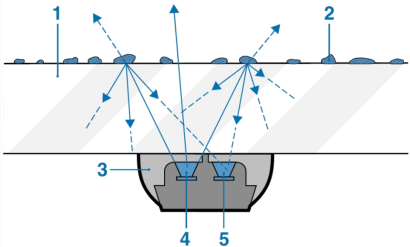

- 7.19. Az eső-fény szenzor működése

- 7.20. Az szennyeződés szenzor működése

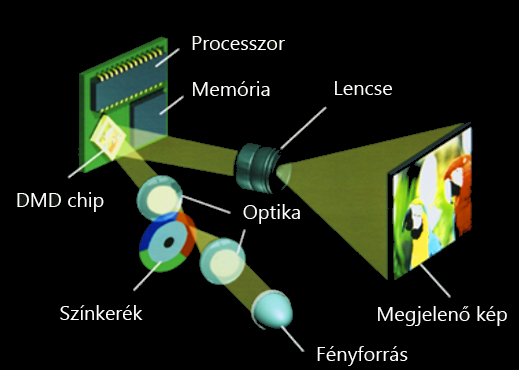

- 7.21. A projektorok működési elve

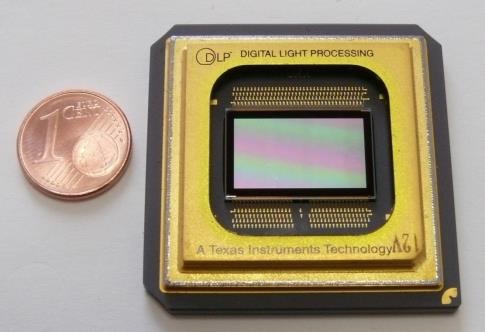

- 7.22. Mikrotükör rendszer képe (DMD)

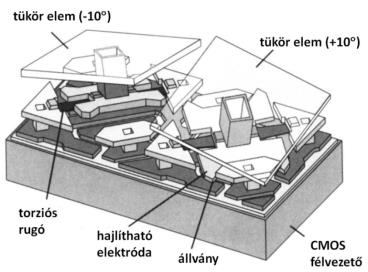

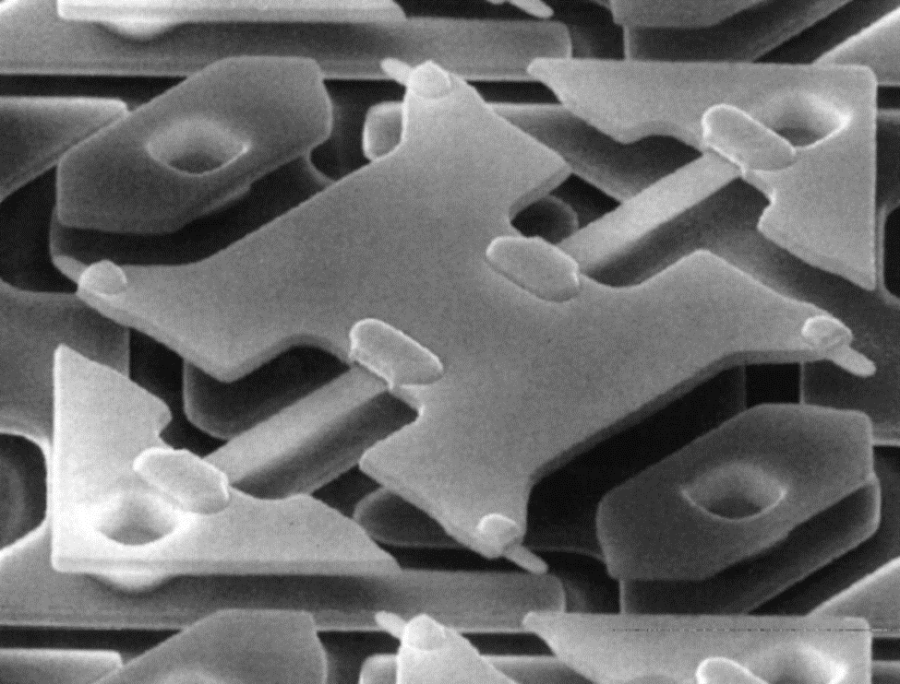

- 7.23. A mikrotükrök felépítése

- 7.24. Egy mikrotükör mikroszkópi képe

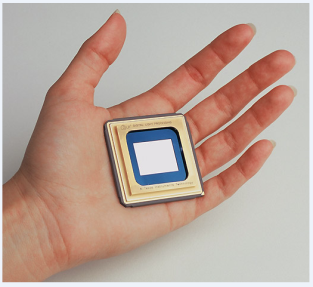

- 7.25. A DMD tükörrendszer egy tenyérben elfér

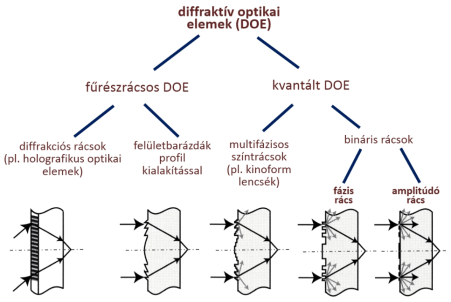

- 7.26. A diffrakciót felhasználó optikai elemek

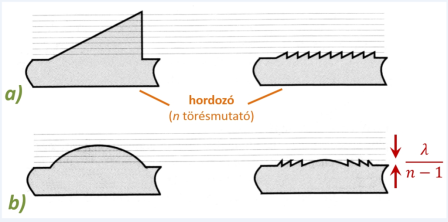

- 7.27. Fűrészrácsos mikrooptikai elemek

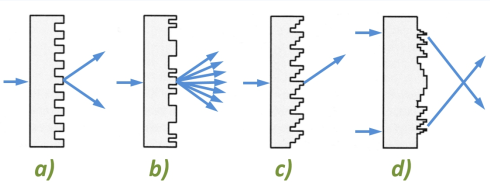

- 7.28. Példák a diffrakciót felhasználó optikai elemekre: a) 1x2 sugárosztó, b) 1xN sugárosztó, c) sugáreltérítő, d) diffraktív lencse

- 7.29. REM felvételek a) sugárosztó funkciót is ellátó mikrolencse, b) mikrolencse mátrix

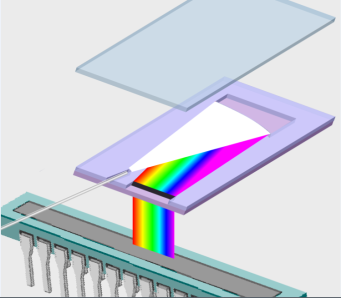

- 7.30. A mikrospektrométer képe

- 7.31. A mikrooptikai egység

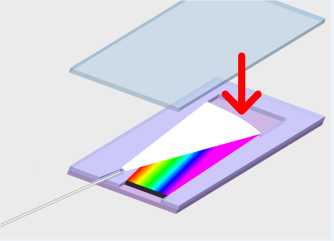

- 7.32. A belépő fényt az optikai rács bontja fel spektrális összetevőire

- 7.33. Az optikai rács

- 7.34. A mikrospektrométer képe

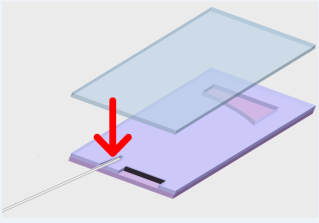

- 7.35. Az alsó védőfólia elhelyezése

- 7.36. A szál beragasztása és a felső védőfólia elhelyezése

- 7.37. Az optikai egység pozícionálása a vonaldetektorhoz

- 7.38. A mikrospektrométer alkalmazása a vér bilirubin tartalmának mérésére

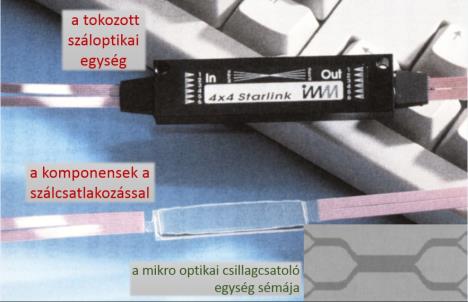

- 7.39. Mikrooptikai iránycsatoló és elosztó vázlatos konstrukciója

- 7.40. Mikrooptikai csatoló (modulátor) felépítése és csatlakoztatása hagyományos szálakhoz

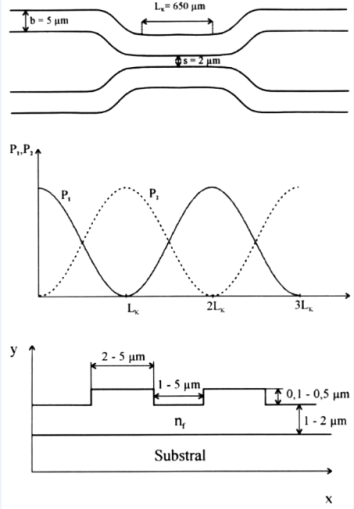

- 7.41. Mikrooptikai iránycsatoló tipikus geometriai méretei, a fényintenzitás lefutása, és a mikrooptikai rész keresztmetszete a jellegzetes méretekkel

- 8.1. Egy jellegzetes merevlemezes adattároló belső szerkezete

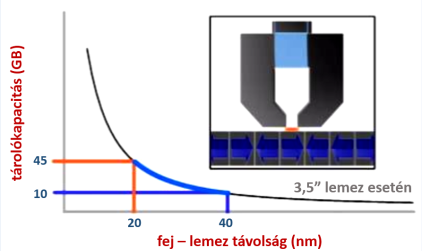

- 8.2. Merevlemezes adattároló fej-lemez távolsága

- 8.3. Többlemezes merevlemezes adattároló

- 8.4. Hagyományos olvasófej

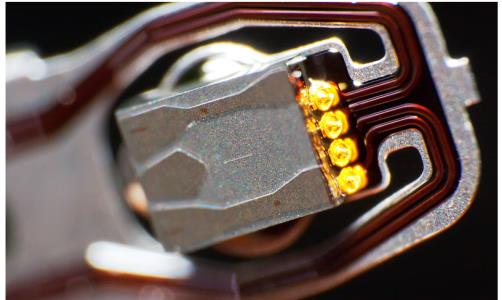

- 8.5. Magnetorezisztív olvasófej

- 8.6. Merevlemezes adattároló fejegysége

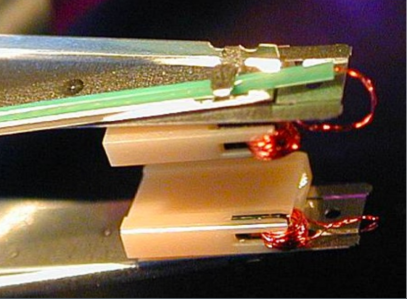

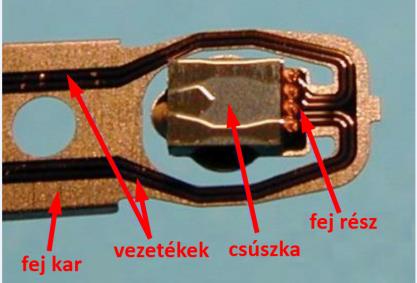

- 8.7. Merevlemezes adattároló író-olvasófej

- 8.8. Egy optikai adattároló lemez képe és logója az írás-olvasás oldaláról nézve

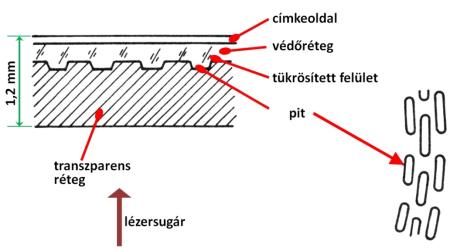

- 8.9. Hagyományos CD korong metszete vázlatosan

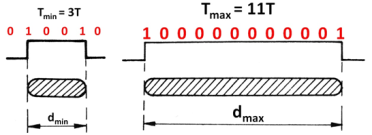

- 8.10. A minimális és a maximális pithossz

- 8.11. A hagyományos CD korongok szerkezete

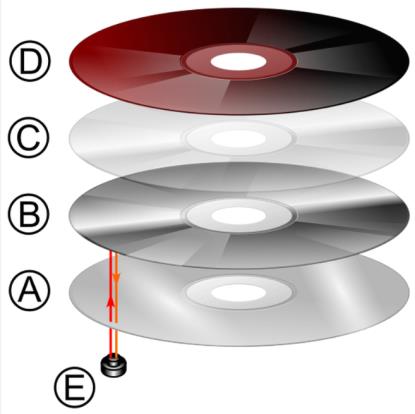

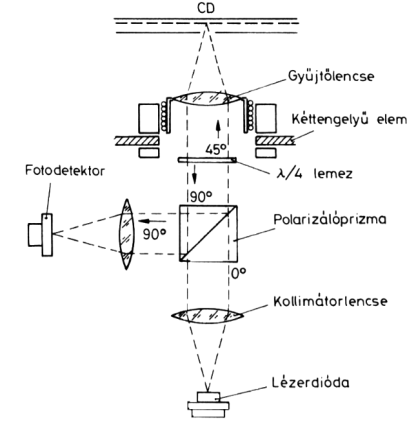

- 8.12. A klasszikus CD korong olvasásának elve

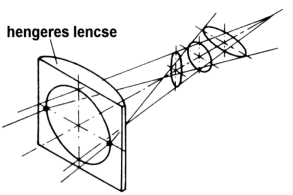

- 8.13. A hengeres lencse képalkotása változik, ha a kép nincs a fókuszban

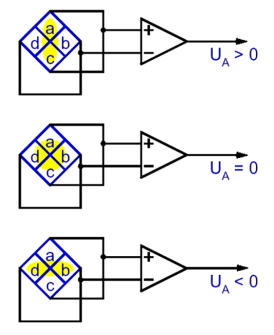

- 8.14. A kvadráns diódára eső fényfolt három lehetséges helyzete

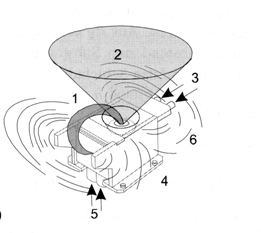

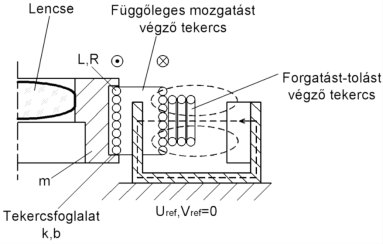

- 8.15. Az objektív (lencse) elektrodinamikus mozgatásának elve

- 8.16. Az objektív (lencse) elektrodinamikus mozgatására szolgáló kéttengelyű elem

- 8.17. DVD lemez felületének nagyított képe

- 8.18. Írható CD lemez

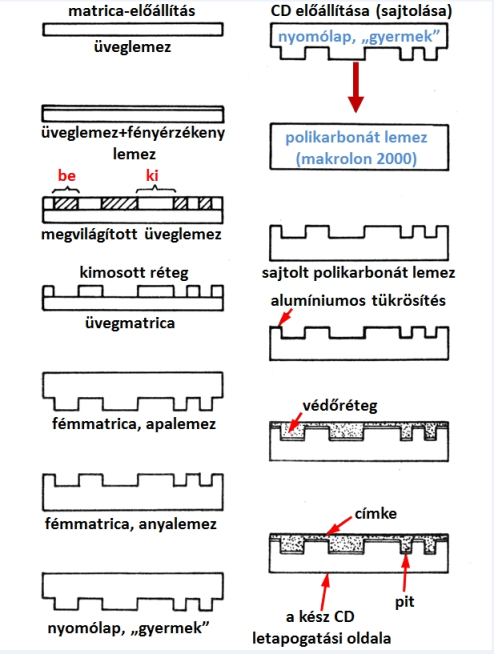

- 8.19. A klasszikus CD technológia lépései

- 8.20. Írható CD lemez felnagyított részlete

- 8.21. Újraírható CD lemez felépítése

- 8.22. Az újraírható CD lemez működési elve

- 8.23. Az optikai adattárolók főbb tulajdonságainak összehasonlítása

- 2.1. A mikrotechnikában leggyakrabban használatos fémes anyagok

- 2.2. A mikrotechnikában használatos félvezető anyagok kristályszerkezete, rácsállandója és energiaszint különbsége

- 2.3. A kvarc, a szilícium és a rozsdamentes acél összehasonlítása

- 2.4. A mikrotechnikában alkalmazott kerámiák és alkalmazási területeik

- 2.5. A mikrotechnikában használatos polimer anyagok

- 4.1. A legfontosabb CVD eljárások áttekintése

- 4.2. Az epitaxiális növesztésnél használt legfontosabb gázok

- 4.3. A különböző litográfiás eljárások

- 4.4. A reaktív ionos marásnál a különböző anyagú rétegeknél felhasználható gázok

- 5.1. A gépjárművekben alkalmazott gyorsulásmérők mérési tartománya

- 5.2. A mikromechanikai gyorsulásmérőknél alkalmazott mérési elvek

1. fejezet - A mikromechanikáról

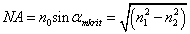

Amikor egy tudományterület ismeretanyagát megkíséreljük összegyűjteni, alapvető kérdés annak meghatározása, hogy hol helyezkedik el ez a tudományterület, hol vannak a határai. Ezért tehát az első kérdés hogy mi is az a mikromechanika, hogyan lehet meghatározni, és hol vannak a határai? Mivel a mikromechanika nevében benne van a mechanika, nyilvánvaló, hogy itt olyan eszközökről van szó, amelyek alapjában a mechanikához, mérnöki nyelvet használva a gépészmérnökséghez tartoznak. Más kérdés, és egyúttal a mikromechanikai rendszerek jellemzője, hogy ezek általában a mikroelektronikával együtt integráltan jelennek meg, tárgyalásuk legtöbbször villamosmérnöki ismeretek nélkül nem is lehetséges. Ennek oka, hogy a XXI. századnak megfelelő, igazán hatékony eszközöket csak a gépészeti és elektronikai ismeretek integrálásával lehet előállítani. A mikromechanika másik jellemzője a „mikro” jelző, amely a kis méretekre utal. A méretekre vonatkozóan eligazítást ad az 1.1. ábra - A méretek összehasonlítása, amely azt mutatja, hogy a méretskálán hol helyezkedik el a mikrotechnika mérettartománya. A hagyományos gépészet, mint az közismert, a néhány méteres tartománytól a néhány milliméteres mérettartományt öleli fel. A gépészetnek egy különleges területe az általában méréstechnikával (de nemcsak azzal) foglalkozó finommechanika, ahol a méretek a néhányszor 10 mm-es méretektől a tizedmilliméteres tartományban helyezkednek el. A méreteket tovább csökkentve található a mikrotechnika, a mm-től lefelé a néhányszor 10 nm-es méretekig. A mikrotechnikának két fontos ága van: a mikroelektronika és a mikromechanika. A mérettartományban a méreteket még tovább csökkenve jutunk el a nanotechnikához, amely a 100 nm-től a 0,1 nm-ig terjedő tartományban helyezkedik el. Az (1.1. ábra - A méretek összehasonlítása) ábrából az is látható, hogy ugyanúgy, ahogy a gépészet átfedésben van a finommechanikával, a finommechanika is átfedésben van a mikrotechnikával.

forrás: Wikipédia

A mikromechanikai elem, szerkezet, struktúra tehát olyan, nagyjából a mikrométeres mérettartományba eső mechanikai alkatrészt, szerkezetet, struktúrát jelent, amelyeket éppen a kis méretek miatt már nem lehet a hagyományos gépgyártástechnológiai módszerekkel előállítani, a gyártáshoz más, a mikroelektronikai technológiákhoz hasonló módszerekre van szükség. A mechanikai alkatrészen, szerkezeten, struktúrán nemcsak a szigorúan vett mechanikai elemeket (pl. membránt, befogott tartót, stb.) kell érteni, hanem minden olyan gépészethez tartozó másféle rendszereket is, mint például az áramlástechnikai, hőtani, optikai rendszerek. Fentiekből az is következik, hogy a mikromechanika könnyen társítható a mikroelektronikához, hiszen mindkettőben rokon anyagokat és rokon technológiákat használnak fel. Integrációjuk hozta létre a MEMS-eket, (Micro-Electro-Mechanical Systems) magyarul a mikroelektromechanikai rendszereket.

1.1. A mikromechanika kialakulása

A mikromechanika kialakulása szorosan kapcsolódik a mikroelektronika fejlődéséhez. A mikroelektronika létrejötte a tranzisztor felfedezésének (1948) következménye. Az első tranzisztorok tűs típusúak voltak, majd az 1950-es években létrejöttek a két pn átmenetet tartalmazó ötvözött bipoláris tranzisztorok. A következő nagy lépés (1952, Shockley) az ötvözött térvezérlésű tranzisztor megjelenése volt. E két eszköz, tehát a bipoláris és a térvezérlésű tranzisztor alapvető építőeleme lett az integrált áramköri technikának (IC, 1958), és ezzel a mai számítástechnika és információs technológia előtt megnyílt az a fejlődési folyamat, amely még ma is tart. Az elmúlt fél évszázadban folyamatosan csökkentek a tranzisztorok méretei, amelynek eredménye nemcsak az azonos területen elhelyezett tranzisztorok számának exponenciális növekedése lett, hanem ami legalább annyira fontos, a működési sebesség is megnövekedett. Ma a csíkszélességgel (ami a tranzisztornál a legkisebb laterális, síkbeli méretet jelenti) a 100 nm (0,1 μm) alatti tartományban vagyunk, és ezzel együtt a működési frekvencia a 100 kHz-es tartományból a GHz-es tartományba emelkedett.

A leírt folyamatot Moore-törvényként szokás említeni, ezzel külön fejezetben foglalkozunk.

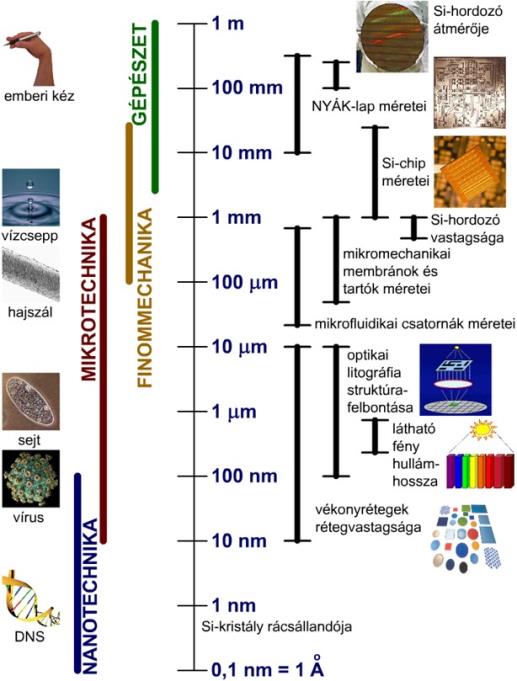

A félvezetős memóriák fejlődése hasonlóan elképesztő méreteket öltött, az 1970-es években egy memória-chip kapacitása körülbelül 1 kB volt, amely 2000-re 512 MB-ra növekedett. (Csak zárójelben: ez 512 000-szeres növekedés!) Ha ez a fejlődési ütem megmarad, a memória-chipek kapacitása 2030-ra eléri az emberi agy kapacitását. A leírt jelenség magával hozta az informatika forradalmát, amelynek hatása nagyobb, mint annak idején az ipari forradalom jelentősége volt. Az nem volt ilyen gyors, következésképpen nem is alakította át akkora sebességgel az emberiség fejlődését. Az 1.2. ábra - A memória chip-ek kapacitásának és a minimális struktúraméretnek változása az évek függvényében éppen azt mutatja meg, hogy az évek múlásával hogyan változott a memória chipek tárolási kapacitása, amit a tranzisztorok méreteinek csökkenése tett lehetővé. Természetes, hogy ez egyet jelentett a memória chipek alkatrész-számának (pontosabban a tranzisztorok számának) növekedésével. Gondoljuk meg: ma egy digitális kamera vagy fényképezőgép memóriakártyára dolgozik, a kereskedelmi forgalomban kapható memóriakártyák kapacitása a néhányszor 10 GB nagyságrendben van (2012), és rendelkezésünkre áll az a technológia, hogy a memória az információ tárolásához nem igényel sem mechanikai mozgást, sem tápfeszültséget. Mindez néhány évtizeddel ezelőtt még elképzelhetetlen volt. A mechatronikával foglalkozó szakembereknek fontos tudniuk, hogy napjainkban (2013) a struktúra legkisebb méretei a 10 nm-es tartományban vannak, miközben az egy chip-en elhelyezett komponensek száma eléri a százmilliárdos (!) nagyságrendet.

forrás: Wikipédia

A mikroelektronika fejlődése hozta előtérbe a szenzortechnika fejlődését is: megjelentek a mikroszenzorok. Mikroszenzoroknak általában azokat a szenzorokat nevezzük, amelyek méretei a mm alatti tartományban vannak. Miután pedig a szenzorok nagy része valamilyen mechanikai paramétert (elmozdulás, nyúlás, erő, nyomás, hőmérséklet, sugárzás, stb.) alakít át villamos jellé, logikus, hogy a korábban finommechanikához tartozó építőelemek méretei is lecsökkentek. Így jutunk el a mikromechanikához. Az is természetes, hogy a méretek csökkenésével az elemek előállításához már nem lehetett a gépgyártásban használatos technológiákat alkalmazni, más eljárásokra volt szükség, már csak gazdaságossági okok miatt is. Ezért a mai mikromechanika technológiái eltérnek a hagyományos gépgyártástechnológiától, és nagyon hasonlatosak a tranzisztorok és integrált áramkörök gyártási technológiáihoz. A mikromechanikai termékek előállítási pontossága általában nem éri el a mai mikroelektronika csúcsán tapasztalható értékeket, legtöbbször azok alatt van. A mikromechanika megjelenése azonban nem jelenti a skála végpontját, hiszen a méretek további csökkentésével érünk el a nanotechnológia területére, ahol a jellemző méretek a mikrométeres nagyságrend helyett a 3 nagyságrenddel kisebb nm-es tartományban vannak. Annak megértéséhez, hogy hol helyezkedik el a mikromechanika mérettartománya, további magyarázatot ad az 1.3. ábra - A mikrotechnika elhelyezkedése a mérettartományban, és jellemző példák. Az ábra legfelső részén az elektromágneses sugárzás hullámhosszát láthatjuk. Figyelemre méltó, hogy a látható tartomány (400 nm-től 700 nm-ig) ebben milyen kis sávot foglal el, miközben a külvilágból jövő információk túlnyomó részéhez a látásunk segítségével jutunk hozzá. Az ábra középső részén látható, hogy a mikrotechnika a nagyjából a μm-es tartományt fedi le, míg legalul néhány jellemző dolog a természetből: emberi ujj, légy, hajszál, baktérium, vírus, szilícium atom — került felsorolásra.

forrás: Gardner: Microsensors

1.2. A Moore törvény és következményei

Mi a közös jellemzője az utóbbi évtizedekben bekövetkezett változásoknak, és mi tette ezeket lehetővé? Erre egyértelmű válasz adható: a tranzisztor felfedezése.

A tranzisztor miniatürizálható, nagy sorozatban gyártható, legtöbbször szilíciumból készített erősítő eszköz. A sorozatban gyárthatóság miatt a tranzisztor nagyságrendekkel olcsóbb, az egyre kisebb méretek miatt nagyságrendekkel gyorsabb, és kevésbé sérülékeny, mint az elektroncső. Az elektroncső egyedileg készített vákuumtechnikai eszköz, legtöbbször üveg tokozásban, ami viszonylag nagy (finommechanikai méretű) alkatrészekből áll, üzem közben meleg és nagy fogyasztású (csak a termikus emisszió létrehozásához kb. 2 W teljesítmény szükséges), kevéssé rázásálló, ütésre érzékeny (törékeny). Ráadásul a működéséhez szükséges tápfeszültség igénye tipikusan a néhány száz voltos nagyságrendben van. Ehhez képest a tranzisztort egy szilárd test (Si-kristály) belsejében hozzuk létre, fogyasztása kicsiny, tápfeszültség igénye néhány volt, és tömeggyártással állítható elő. A méretek csökkenésének folyamatát a félvezető technológia fejlődése tette lehetővé.

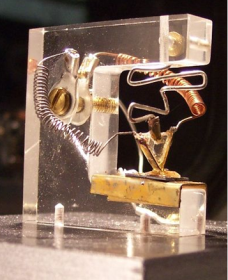

Tudománytörténeti jelentőségű, hogy az első tranzisztort 1947 decemberében, a Bell Laboratóriumban állította elő William B. Schockley, John Bardeen, és Walter Brattain, amiért 1956-ban Nobel-díjat is kaptak. Az első tranzisztor képét a következő ábrán (1.4. ábra - Az első tranzisztor képe) láthatjuk. Feltűnő, hogy milyen nagy méretű és robusztus kivitelű volt, méretei miatt még a finommechanikai mérettartományba tartozott, és megjelenésében egy cseppet sem hasonlít egy mai tranzisztorra.

forrás: Wikipédia

Az csak később vált világossá, hogy a tranzisztort az addig ismert erősítő eszközzel, az elektroncsővel szemben jól lehet miniatürizálni, és ebből következően olcsóvá is lehet tenni. Ezt a tendenciát Gordon E. Moore, az Intel Corporation cég egyik alapítója vette észre (1.5. ábra - Gordon E. Moore, a róla elnevezett jelenség felfedezője), és az Ő neve után ezt a jelenséget Moore-törvénynek nevezik.

forrás: Wikipédia

A megfigyelést, amit akkor még nem neveztek törvénynek, 1965-ben fogalmazta meg Gordon E. Moore. Akkor azt hitték, hogy a megfigyelés csak néhány évtizedre lesz érvényes, de nem így lett. A megfigyelés ma is érvényes, és egyes kutatók (Kurzweil) szerint 2020-ig érvényes is marad, mert körülbelül akkor érünk a fejlődésben oda, hogy a tranzisztorok atomi méretűek lesznek. Más kutatók (Krauss és Starkman) azonban 600 évben (!) határozták meg a ma már törvénynek tartott megfigyelés végső élettartamát.

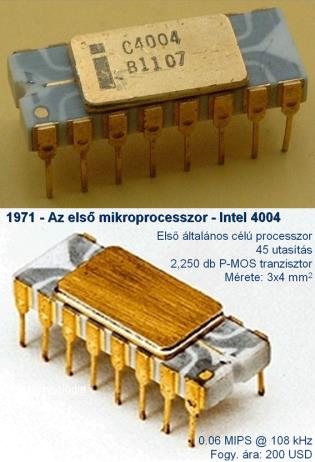

A Moore-törvény (Gordon E. Moore, 1965) tapasztalati megfigyelésen alapul, nincsenek elméleti alapjai. Tömören fogalmazva így hangzik: a tranzisztorok mérete kb. 18 hónap alatt a felére csökken. Másképpen fogalmazva: másfél év elteltével a hosszegységre vonatkoztatva a tranzisztorok száma megduplázódik, azaz négyszer annyi tranzisztort lehet ugyanazon a területen elhelyezni, mint másfél évvel korábban. Ez a tranzisztorok számában exponenciális növekedést jelent. Példaképpen a következő ábrán (1.6. ábra - Az első kereskedelmi forgalomba hozott mikroprocesszor) bemutatjuk az első kereskedelmi forgalomba került (1971) mikroprocesszort, az Intel 4004-est, amely 2250 db MOS (Metal Oxid Semiconductor) tranzisztort tartalmazott, egy kb. 3x4 mm-es szilícium hordozón.

forrás: Wikipédia

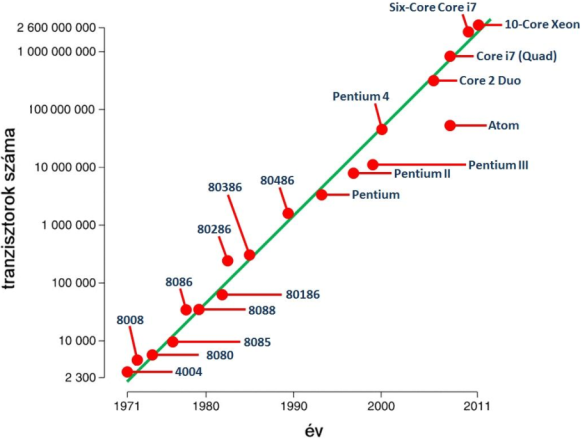

A mai processzorokban a tranzisztorok száma már túlhaladta a több százmilliós (!) nagyságrendet, a milliárdos tartományban van. Az órajel frekvencia a GHz-es (1 GHz = 1 milliárd rezgés másodpercenként) frekvencia tartományban van, miközben a struktúrára jellemző csíkszélesség 50 nm (kb. a hajszál ezredrésze) alatt van. S mindez nem a kutató laboratóriumokban található meg, hanem az ipari berendezések mellett nagyon sok háztartásban is, ahol számítógép, fényképezőgép, kamera, mobiltelefon vagy autó van. A felsorolás persze koránt sem teljes. Hogy eddig mennyire volt érvényes a Moore törvény 1970 és 2011 között, azt az alábbi, mikroprocesszorokra vonatkozó diagram (1.7. ábra - A mikroprocesszorokban található tranzisztorok száma az évek függvényében) mutatja. Az ábra tanulmányozásánál ne feledjük, hogy a függőleges tengely logaritmikus léptékkel rendelkezik!

forrás: Wikipédia

A tranzisztor feltalálásának idején még nem lehetett látni, hogy a fejlődés milyen rohamos lesz. De olyannyira az lett, hogy nincs még egy találmány az emberiség fejlődésében, mint ami akkora karriert futott volna be, mint a tranzisztor, és annyira megváltoztatta volna világunkat, mint ez a félvezetőből készített erősítő eszköz. Ugyanis a tranzisztor fejlődésének köszönhetjük az informatika és a számítástechnika mindent elsöprő és magába foglaló elterjedését. Következmény: az informatika annyira gyorsan fejlődik, hogy nemcsak a számítástechnikát, hanem mindennapi életünket is átalakítja, és az várható, hogy a jövőben még jobban át fogja alakítani.

Ha arra próbálunk választ keresni, hogy a miniatürizálásnak, a méretcsökkentésnek milyen okai lehetnek, akkor első helyen kell megemlíteni a méretcsökkenésből adódó sebességnövekedést. Mivel a digitális technika alapvetően a bináris számrendszert használja, ami tulajdonképpen a legprimitívebb rendszer, nagyon fontos, hogy ezeket a primitív műveleteket minél gyorsabban lehessen végrehajtani. Ez pedig a méretek csökkentésével lehet elérni. A fentiekből következik, hogy egy fejlődési folyamatnak valahol a középső fázisában vagyunk. A fejlődés nem fog megállni, mert nincs a látókörünkben olyan ok, amely ezt fékezné, vagy megállítaná. Az ugyan kétségbe vonható, hogy a Moore-törvény szó szerint meddig lesz érvényes, hiszen természettudományos alapja nincsen, de ez csak a fejlődési folyamat meredekségére vonatkozhat, irányára nem. Ebből következik, hogy az elkövetkező néhány évben az informatikai hardver és szoftver további térhódításával kell számolni. Összefoglalva: a műszaki fejlődés jövője sok tekintetben beláthatatlan, de egy vonatkozásban biztosak lehetünk: a tranzisztorok méretei egyre kisebbek lesznek, ennek pedig az lesz a következménye, hogy a mesterséges intelligencia tovább fog fejlődni, és a termékekbe fokozottabban fog beépülni.

1.3. A méretcsökkentésből adódó következtetések

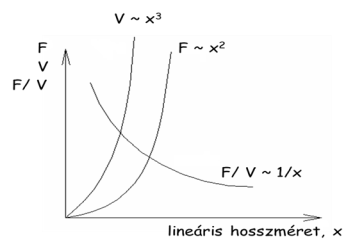

A következőkben arra keressük a választ, hogy a miniatürizálás, a kis méretek felé törekvés csak valamilyen üzleti fogás, divat, vagy esetleg van valamilyen mélyebb fizikai magyarázata. A válasz határozott igen, van fizikai magyarázat, a kis méretek egy másik világba visznek bennünket. A következő diagramon azt látjuk, hogy hogyan változik egy test felülete és térfogata, ha a test lineáris (egyik irányú kiterjedés) méreteit változtatjuk. Az 1.8. ábra - A méretek változásának következményei a felületre és a térfogatra diagramján a méretek csökkentése az origó felé haladást jelenti. Vegyük sorba a következményeket.

A lineáris méretek csökkentésével a térfogat, és ezzel együtt a súly is a harmadik hatvánnyal csökken (1.8. ábra - A méretek változásának következményei a felületre és a térfogatra V): tehát egy tized akkora szerkezet súlya nem tizedrésze, hanem ezredrésze lesz az eredetinek. Ezért van az, hogy a finommechanikában a szerkezet súlyából eredő erőhatásokra általában nem kell méreteznünk. A mikromechanikában pedig még inkább így van, ott a rendszer súlya elhanyagolható tényező.

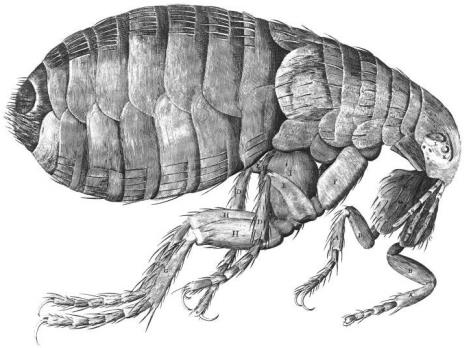

A súlycsökkenés hatása nagyon jól szemléltethető egy, az állatvilágból vett példával. Mindenki által utált élősködő, a bolha (1.9. ábra - A bolha „konstrukciója”). Azonban a bolha teljesítménye mérnöki szempontból nemcsak figyelemre méltó, hanem egyenesen bámulatos.

forrás: Wikipédia

1.9. ábra - A bolha „konstrukciója”

Ha ugyanis az egyszerűség kedvéért a bolha méretét 2 mm-nek vesszük, és feltesszük, hogy 20 cm, azaz 200 mm magasra képes felugrani, akkor ez azt jelenti, hogy az állat testméretének 100-szorosának megfelelő magasságra helyből képes felugrani. Ugyanazon gravitációs feltételek mellett helyből magasugrással az ember még testméretének egyszeresét sem tudja megugrani, nemhogy a százszorosát. Az átlagosan 180 cm magas embernél ez kb. 180 m (!) lenne. Az ok egyszerű: a tömeg és súly a lineáris méretek harmadik hatványával függ össze, így a méreteket csökkentve a súly nem lineárisan, hanem a harmadik hatvány szerint csökken, és ez magyarázza a bolha elképesztőnek tűnő teljesítményét. A fenti példa is alátámasztja azt a megállapítást, hogy a mikrovilágban új lehetőségek nyílnak meg, és olyan eszközök és rendszerek hozhatók létre, amelyek nagy méretekben nem is működnének.

A lineáris méretek csökkentésével a felület négyzetesen, tehát a térfogathoz képest egy hatványkitevővel kisebb mértékben csökken (1.8. ábra - A méretek változásának következményei a felületre és a térfogatra F). Egy tized akkora szerkezet felülete század akkora lesz, mint az eredeti. Ez azt jelenti, hogy a kisebb szerkezet felülete a térfogathoz képest megnövekszik, vagyis a kisebb szerkezet viszonylag nagyobb felületű lesz (1.8. ábra - A méretek változásának következményei a felületre és a térfogatra F/V). Ezért van az, hogy a kisebb szerkezet relatíve nagyobb teljesítményekre képes, mert a relatíve nagyobb felület miatt jobbak a hűtési viszonyok.

A lineáris méretek csökkenésével a rendszer sajátfrekvenciája növekszik. Ez azt jelenti, hogy a kisebb rendszer gyorsabb működésre lesz képes. Erre a természetben is találhatunk példát: figyeljük meg például, hogy a repülő állatok világában hogyan függ össze a szárnyfrekvencia a méretekkel (és így a tömegekkel is, 1.9. ábra - A bolha „konstrukciója”).

forrás: Wikipédia

1.10. ábra - A különböző méretű repülő állatok szárnyfrekvenciája

A nagytestű madarak szárnyfrekvenciája néhány tized Hz, a kisebbeké a néhány Hz nagyságrendben van, a legkisebb repülő rovarok szárnyfrekvenciája pedig a néhány száz Hz-es tartományban van. Látható tehát, hogy mennél kisebb a méret és tömeg, annál nagyobb a szárnyfrekvencia, vagyis a működési frekvencia. Ez nemcsak a természetben van így, hanem a műszaki rendszereknél is.

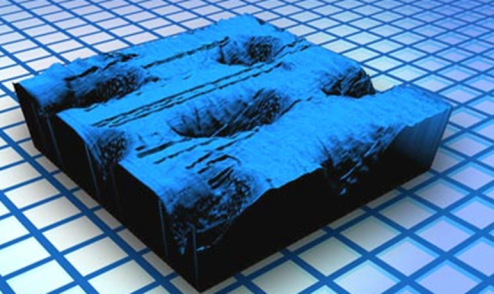

A lineáris méretek csökkenésével a kapacitások (villamos kapacitás, hőkapacitás) is csökkennek. Ennek következménye szintén a gyorsabb működés. Erre nagyon jó példa a számítógéppel írható CD-k (Compact Disc) esete, ahol az információ írása a lézerdióda hőhatására történik, és a viszonylag nagy sebességgel (az egyszeres sebesség 1,2-1,4 m/s) haladó hőérzékeny réteget kell kb. 250 °C-os hőmérséklet fölé melegíteni, hogy az adat rögzítésre kerüljön. Ez azért lehetséges, mert a lézerdióda teljesítménye néhány μm2 területre van fókuszálva, tehát a felfűtendő felület nagyon kicsiny, emiatt nagyon kicsi a hőkapacitása is, ezért nagyon gyorsan eléri a kívánt hőmérsékletet. Mindez nagy méretekben nem működik, csak mikro méretekben lehet megvalósítani.

A lineáris méretek csökkenésével eddig figyelmen kívül hagyott fizikai törvények kerülnek előtérbe. Ilyen például a felületi feszültség. Erre mutat példát az 1.11. ábra - A molnárka a víz felületi feszültségét használja ki, amikor a molnárka (a természet által kifejlesztett élő mikrorendszer!) a víz felületi feszültségét kihasználva mozog a víz felszínén. Mindenki beláthatja, hogy ez nagy méretek esetén elképzelhetetlen lenne. Nem lehet például olyan hajót építeni, amelyet a víz felületi feszültsége tart fenn.

forrás: Wikipédia

A kis méretek hatását a természetből vett példákkal illusztrálhatjuk: figyeljük meg mérnöki szemmel egy elefánt és egy hangya felépítését és mozgását. Az elefánt lábai és egész felépítése (1.12. ábra - Az elefánt testfelépítése) robusztus, mozgása lassú.

forrás: Wikipédia

A hangya vékony és relatíve hosszú lábakkal rendelkezik, és igen fürgén mozog. A furcsa dolog pedig az, hogy a hangya a testtömegének többszörösét is képes felemelni és hordozni (1.13. ábra - A hangya fürgén mozog, és testtömegének többszörösét képes rágójánál fogva csaknem függőlegesen felfelé cipelni), mégpedig igen gyors mozdulatokkal. Annak oka, hogy a hangya még filigrán felépítése mellett is ilyen teljesítményre képes, a tömegek elhanyagolható mértékéből következik, amely a kis méretek egyik következménye. A földi gravitációs körülmények között nyilvánvalóan elképzelhetetlen, hogy egy elefánt az ábrán látható majdnem függőleges felületen terhet cipelve haladjon felfelé.

forrás: Wikipédia

A következő ábrán (1.14. ábra - Méh összetett szeme) egy méh összetett szeme látható. A kép azt illusztrálja, hogy a mikrostruktúrákat nem az ember találta feltalálta fel, hanem az a természetben megtalálható, és hogy a természet mennyire a mai műszaki színvonal előtt jár a mikrostruktúrák tekintetében. Ezért lehet célkitűzésként állítani, hogy kutatási irányokat tekintve az biztosan jó (kutatás szempontjából legalábbis reményteljes) irány, amelynek során a természetben már több ezer év alatt kifejlődött élőlényeket tanulmányozzuk, és megpróbáljuk ezeket mesterségesen előállítani és utánozni.

forrás: Dr. Szabó Péter János, BME-ATT

1.4. A mikrotechnikai rendszerek előnyös tulajdonságai

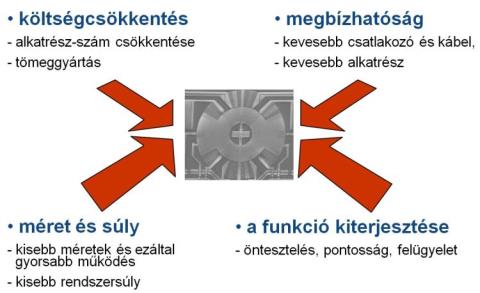

Jogosan merülhet fel az a kérdés, hogy miért olyan fontos terület a mikromechanika, különösen a MEMS-ek, miért nem elégszünk meg a hagyományos finommechanikán alapuló szenzor és műszertechnikával? A következőkben összefoglaljuk, hogy melyek a mikrovilág előnyei, és azt is láttatni szeretnénk, hogy a fejlődés egyértelműen ebbe az irányba mutat, amelyről egyszerűen nincs visszaút. A mikrotechnikai elemeknek — így a mikroelektronikai áramköröknek, és a mikromechanikai szerkezeteknek, valamint az ezek integrációjaként megjelent MEMS-eknek is — az előnyeit 5 pontban lehet összegezni. Ezek a következők:

költségcsökkentés,

integráció,

méret és súly,

megbízhatóság,

öntesztelés.

A költségcsökkenés az eszközök előállítási technológiájából következik. Az eszközök mikrométer nagyságrendű méretei ugyanis olyan kicsinyek, hogy azokat a hagyományos gyártástechnológiai eljárásokkal nem lehet előállítani. A mikrotechnológiák lényege az egy hordozón előállított sok azonos tulajdonsággal rendelkező mikroméretű eszköz. A technológiák lényeges tulajdonsága az egy hordozón belül létrehozott strukturálás, és a technológiai folyamat vége felé a hordozó darabolása. Az ezután következő szerelés és tokozás már egyedi műveleteket jelentenek, amelyeket minden eszköznél végre kell hajtani, de az előtte lévő műveletsor igazi tömeggyártás, hiszen egy hordozón a bonyolultságtól függően több ezer, vagy több tízezer (tranzisztoroknál sok milliárd) eszköz készül el egyszerre. A végeredmény az, hogy az így előállított eszközök sokkal olcsóbbak, mint a hagyományos technológiákkal előállított eszközök.

Az integráció azt jelenti, hogy a kis méretek következtében lehetőség nyílik a részegységek gyártónál történő összekapcsolására. Különösen nagy jelentősége van a mikromechanikai és a mikroelektronikai egységek integrálásának. Ezeket MEMS-eknek, azaz a mikroelektromechanikai rendszereknek nevezzük. Erre azért kínálkozik nagy lehetőség, mert a mikromechanikai technológiák és alapanyagok a legtöbb esetben kompatibilisek a mikroelektronikai technológiákkal. Gyakran egyetlen szilícium chip-en van a mikromechanikai és a mikroelektronikai rész: ezek az egychipes MEMS-ek.

A méret és súly csökkentése legalább két szempontból fontos. Az egyik, hogy a kisebb anyagfelhasználás miatt akár drága és különleges anyagokat is lehet használni, anélkül, hogy a végeredmény költsége jelentősen növekedne. A mikromechanikai termékben az anyagköltség nem szokott jelentős lenni, a gyártási és kalibrációs költségek azonban jelentősek lehetnek. A másik szempont a természetnek mint megvalósított rendszernek a példája, mintaként való értékelése. A természetben több millió év alatt kifejlődött élő rendszerek azt bizonyítják, hogy a kis méretek számos előnnyel rendelkeznek, gondoljunk például a rovarvilágra. De talán az is elég, ha csak az élő szervezetek sejtekből történő felépítésére gondolunk. A természetben található megoldásoknak, mint mintának tekintése azért érdekes, mert a természetes megoldások nem kitalálások, fikciók, hanem itt a Földön megvalósított, tényszerűen dokumentálható rendszerek. Nem véletlen, hogy a tudomány fejlődésében sokszor a természetben már megvalósított megoldások elemzése játszott nagy szerepet.

A megbízhatóság azt jelenti, hogy a termékek bonyolultságának növekedésével a termékek megbízhatósága csökkenni szokott, különösen a villamos kötések növekedése miatt. Az integráció egyik pozitív következménye viszont, hogy a kötések száma általában csökken, ezzel viszont a megbízhatóság nő. Ez ma az összetett rendszerek iránt támasztott egyik legfontosabb követelmény.

Az öntesztelés egy új tulajdonság, ami a régebbi rendszereknél nem létezett. Ma már vannak olyan mikro-elektromechanikai eszközök, amelyek képesek arra, hogy jelezzék a felhasználónak, hogy működőképes, vagy működésképtelen állapotban vannak. Az ilyen eszközök alkalmazása különösen olyan helyeken fontos, mint például a repülés, űrtechnika, orvostechnika, ahol emberéletek múlnak egy rendszer helyes vagy helytelen működésén.

forrás: Bosch

A mikrorendszerek előnyös tulajdonságait a fenti ábrán (1.15. ábra - A mikrorendszerek előnyös tulajdonságai) foglaltuk össze.

1.5. Példák mikrotechnikai rendszerekre

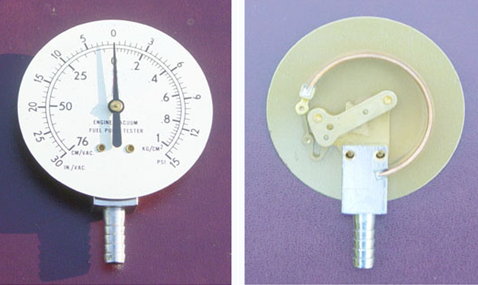

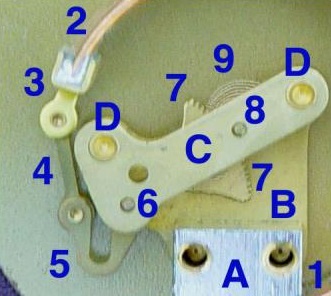

Az előző fejezetben felsorolt előnyöket, ezzel együtt az egész fejlődési trendet néhány gyakorlati példa segítségével mutatjuk be, azzal a megjegyzéssel, hogy ebben a fejezetben csak mint példát mutatjuk be a mikrotechnikai rendszert, a részletesebb konstrukciós kialakításra és a gyártástechnológiára későbbi fejezetekben térünk majd vissza. Az első példa egy nyomásmérő. A klasszikus (mechanikai) nyomásmérő műszereket tipikus finommechanikai szerkezeteknek tekinthetjük. A következő ábrán (1.16. ábra - A Bourdon-csöves nyomásmérő elől és hátulnézete burkolat nélkül) egy Bourdon-csöves nyomásmérő elől és hátulnézeti képe látható.

forrás: Wikipédia

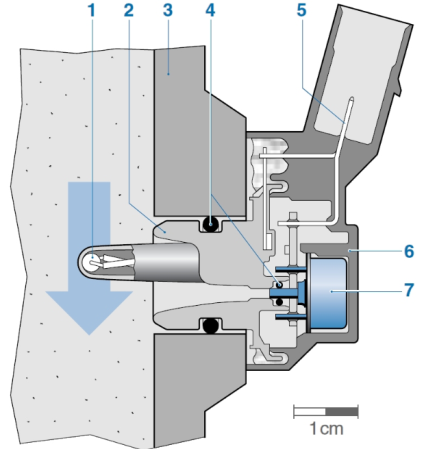

A baloldali első ábrán a skálalap és a mutató látható, míg a második, jobboldali ábrán a finommechanikai érzékelőt, a Bourdon-csövet, és a finommechanikai szerkezetet, a gyorsító hajtóművet láthatjuk. A finommechanikai szerkezet működése (1.17. ábra - A Bourdon-csöves nyomásmérő finommechanikai szerkezete) a következő: a Bourdon-cső egy egyik végén zárt, lapított cső, amely kb. 270 fokban meg van görbítve. Ezáltal a hajlított cső külső felülete nagyobb lesz, mint a belső, és ebből következik, hogy a cső (2) vége nyomáskülönbség hatására elmozdulást fog szenvedni. Ennek az elmozdulásnak a nagyjából tangenciális komponensét kell felnagyítani mechanikus hajtómű segítségével. Az elmozdulásnak ezt a komponensét a (4) csuklós kar adja át az (5) kétkarú emelőkarnak, amelynek nagyobb sugarú részén a (7) fogasív helyezkedik el. A kétkarú emelőkar a (6) csapágy körül fordul el. A fogasívhez kapcsolódik a kis fogaskerék, amely már a mutató tengelyére (8) van erősítve. Ugyanerre a tengelyre van erősítve a (9) spirálrugó is, amely a Bourdon-cső kitérítő ereje ellen hat ugyan, és így az érzékenységet csökkenti, de alapvető szerepe egészen más. Ugyanis a mechanikus finommechanikai hajtóművek és csapágyazások gazdaságosan csak játékkal készíthetők el. A játékok pedig kotyogást, és a mutató bizonytalan helyzetét idézik elő, amelyet műszereknél nagyon kis értéken kell tartani. A spirálrugó szerepe, hogy az egész hajtóművet előfeszítse, és ezáltal az egész hajtóműláncból kivegye a holtjátékot. Éppen ezért kell a spirálrugót a hajtómű legutolsó tagjára erősíteni. Az ábrán (A) a Bourdon-cső és a mérendő nyomás csatlakoztatásának tömbje, (B) az alaplap, (C) a csapágylemez. A csapágylemezt rögzítő szegecseket (D)-vel jelöltük.

forrás: Wikipédia

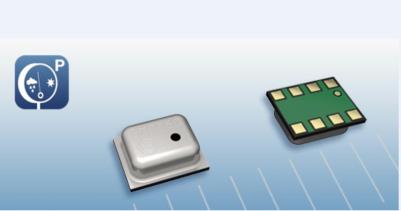

Látható, hogy a klasszikus finommechanikai nyomásmérő szerkezet számos alkatrészből áll, ezeket le kell gyártani, össze kell szerelni, és akkor még nem lehetünk biztosak abban, hogy az előre legyártott skála mennyire fog illeszkedni az egyedileg készített szerkezethez. Ehhez még azt is hozzá kell venni, hogy a nyomásmérő műszer nem ad ki villamos jelet, csupán egy mutató fordul el, így a mért nyomás értéke a mesterséges intelligencia (számítógép) részére értelmezhetetlen. Hogy a nyomás a számítógép részére értelmezhető legyen, a mutató elfordulását még valamilyen jelátalakítóval át kell alakítani villamos jellé. Állítsuk most ezzel szembe a mikroelektromechanikai technológiákkal előállított nyomásmérőt. Egy lehetséges megvalósítási módot az 1.18. ábra - Mikro elektro-mechanikai nyomásmérő egy csigaházban mutat. Ez egy kerámia hordozóra felépített abszolút, gyárilag kalibrált (!) nyomásmérő. A méreteket sejteni lehet az összehasonlításul szolgáló csigaház méreteiből. Az eszköz hátrányaként említhető, hogy működéséhez segédenergiára van szükség, és ránézésre nem állapítható meg a nyomás, mint egy hagyományos finommechanikai nyomásmérőnél.

forrás: Intersema MS5534B

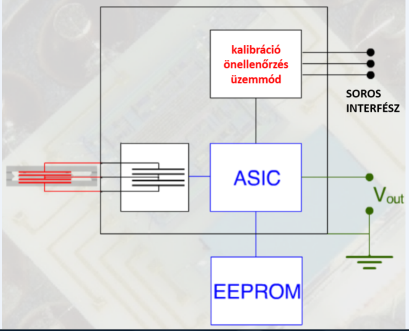

A mikroelektromechanikai rendszerekre az jellemző, hogy mindegyik tartalmaz mikromechanikai elemeket, de nemcsak azt, hanem a gyártáskor a mikromechanikai elemre integrált érzékelőket (szenzorokat), és a jelfeldolgozást végző elektronikus áramköröket is. Mivel a mikromechanikai elemeket, így a membránokat sem lehet abszolút pontosan (zérus tűrésekkel) előállítani, a nyomásmérőket egyedileg kalibrálni kell. A mikromechanikai nyomásmérő modulok ugyanis csak akkor lesznek versenyképesek a piacon, ha azokat nem kell kalibrálni, mert például az abszolút nyomást mérik. Ezért a mikromechanikai rész mellé integrált elektronikus jelfeldolgozó egység tartalmaz írható memória elemeket is, amelyekbe az egyedileg kalibrált modulok érzékenységére és skálakarakterisztikájára jellemző kalibrációs konstansokat beírják. Ez a folyamat egy kicsit hasonlít ahhoz, amikor a klasszikus finommechanikai nyomásmérő műszerek skáláját utólagos kalibrálással rajzolják meg.

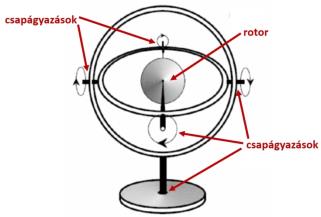

A mechanika, finommechanika átalakulásának és a mikromechanika kifejlődésének egy másik szép példája a giroszkóp esete. A giroszkópokat leginkább helyzetstabilitásra használják. Klasszikus giroszkópot mutat az 1.19. ábra - Klasszikus mechanikus giroszkóp. Lényege egy jól csapágyazott és gondosan kiegyensúlyozott tömeg, amelyet viszonylag nagy fordulatszámra pörgetnek fel. A pörgettyű meg akarja tartani forgási síkját, amelyet lehetővé is teszünk a pörgettyűt körülvevő szintén jól csapágyazott keretekkel. A kereteket akármilyen irányban elforgathatjuk a térben, a két, egymásra merőleges tengely irányában csapágyazott keretek ezt lehetővé teszik. Közben a pörgettyű megtartja forgási síkját, a keretek elfordulását pedig mérni tudjuk, így a giroszkóp szöghelyzet érzékelésére lesz alkalmas. A giroszkóp tipikus alkalmazási területei: a repülőgépiparban műhorizont, az autóiparban az ESP (Electronic Stability Program), a robottechikában térbeli szöghelyzet érzékelés, a hadiiparban és az űrkutatásban a rakétatechnika. A giroszkóp, vagyis a szöghelyzet vagy szögsebesség érzékelése tehát nagyon fontos érzékelési feladat, amelyet azonban ma már nem a klasszikus gépészeti szerkezettel oldanak meg.

forrás: Wikipédia

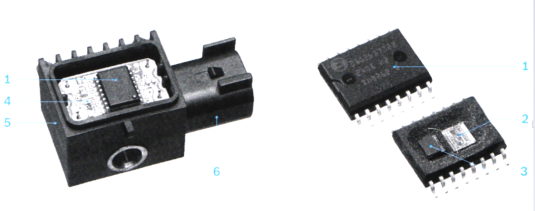

Ha manapság a giroszkópra (microgyrometers) rákeresünk, leggyakrabban MEMS-eket fog kiadni a kereső program. Ezek nem tisztán elektronikus eszközök, hanem mechanikát, mégpedig mikromechanikát is tartalmaznak. A mechanika a szenzortechnikából tehát nem tűnik el, hanem átalakul, más formában jelenik meg. Ma a MEMS-ek nagy részét ugyanolyan tokozásban hozzák forgalomba, mint az IC-ket, sokszor a felhasználó nem is tudja, hogy a beforrasztott tokban nemcsak elektronikus áramkör van, hanem ugyanabban a tokban a mikromechanika is megtalálható, elengedhetetlen (mondhatni elsődleges) részét képezve a teljes rendszernek.

forrás: Bosch

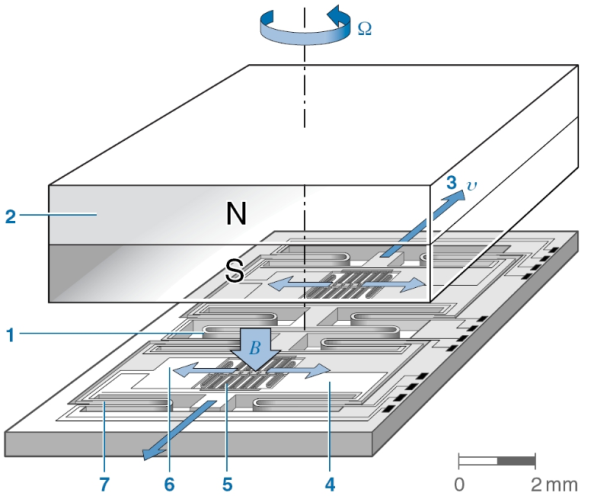

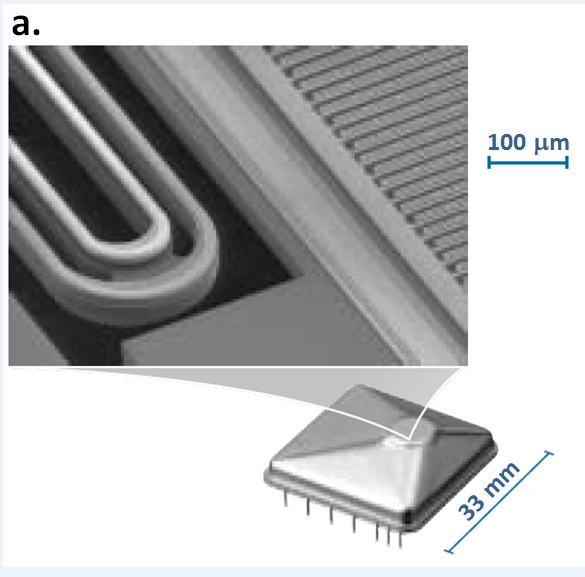

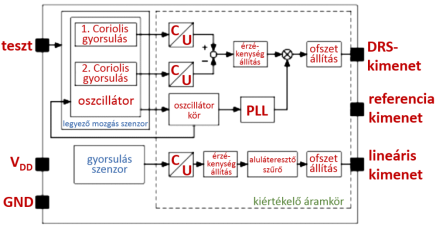

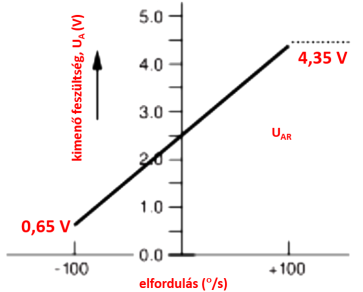

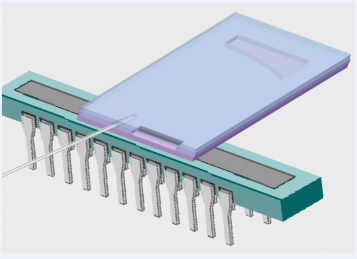

Az 1.20. ábra - MEMS szögsebesség érzékelő egy mikromechanikai giroszkóp szerkezetet és egy hozzá kifejlesztett mikroelektronikai áramkört tartalmaz egyetlen tokban (két chipes MEMS, Bosch DRS-MM2).

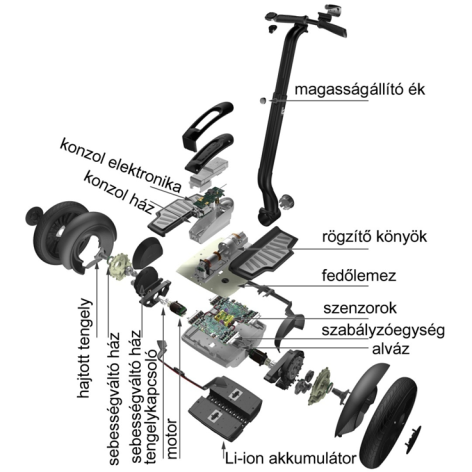

A MEMS giroszkópok működési elvét és gyakorlati megvalósítási formáit későbbi fejezetekben ismertetjük, azonban a következő ábrán (1.21. ábra - A segway) bemutatjuk a jövőbeli városi közlekedés egyik lehetséges közlekedési eszközét, a „segway”-t, amely két egy tengelybe eső, önállóan hajtott kerékkel rendelkezik. A járművön nincs sem gáz, sem fék, sem kormány, mert a jármű irányítása testbeszéddel történik. A járműre ráállva és a vezetőkart függőlegesen tartva a jármű egyensúlyban tartja magát, mint a cirkuszban egy egyensúlyozó akrobata. Ezt giroszkópok segítségével biztosítja a szabályozó elektronika. A kart előredöntve a jármű előre halad, hátrahúzva fékez, illetve hátrafelé mozdul. Jobbra döntve jobbra fordul, balra döntve pedig balra. Így akár egy helyben is képes megfordulni. A jármű ékes példája a mechatronikai rendszernek, amikor a gépészet, elektronika és informatika integrálva jelenik meg egy termékben.

forrás: Wikipédia

Az egyensúlyozási képesség természetesen megtalálható az állatvilágban is: gondoljunk például az egy lábon álló gólyára.

A következő példa a gyorsulás szenzorok esete. Néhány évtizeddel ezelőtt a gyorsulásmérő műszerek külön szenzorból és erősítőből álltak. Az (1.22. ábra - Klasszikus finommechanikai gyorsulásmérő) ábrán egy régebbi konstrukciójú hagyományos piezoelektromos gyorsulásérzékelő látható, amelynek méretei és technológiája a finommechanika területére esik. A szenzorhoz azonban kellett egy töltéserősítő egység is, amelynek tipikus megjelenési alakját az 1.23. ábra - A klasszikus gyorsulásmérőhöz tartozó erősítők mutatja.

forrás: MMF

Az erősítők méretei (és természetesen a fogyasztása is) már jelentőseknek mondhatók (az ábrán az első a tápegység, a második és a harmadik a töltéserősítő, amennyiben 2 irányban kívánunk gyorsulást mérni). Ezek az eszközök igaz, hogy univerzálisak, és többféle mérés elvégzésére alkalmasak, de az alkalmazást sokszor éppen a nagy méretek korlátozzák.

forrás: Brüel et Kjaer

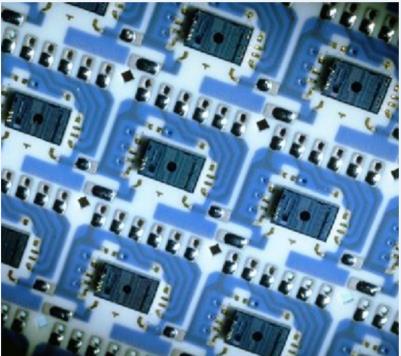

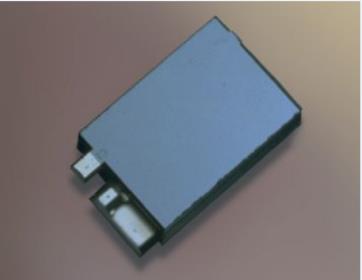

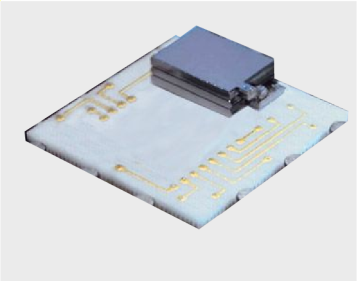

Ezekhez képest a MEMS gyorsulásmérők méretei és műszaki paraméterei igazán lenyűgözőek, mint azt az 1.24. ábra - MEMS gyorsulásmérő (Bosch SMB 363) mutatja (Bosch SMB 363).

forrás: Bosch

Az ábrán látható MEMS-ek mérete 4x4x1,2 mm, benne van a mikromechanikai szerkezet, és a feldolgozó elektronika is. És ez az eszköz (amely nem csupán szenzor, hanem komplett jelátalakító (transducer) is) nemcsak egy irányban képes mérni a gyorsulást, hanem a tér 3 irányában. A gyorsulásszenzorok konstrukciós és gyártástechnológiai kérdéseivel későbbi fejezetekben foglalkozunk, a gyorsulásmérő itt csak példaképpen szerepel, a mikrorendszerekben rejlő lehetőségek bemutatásának céljából.

A kis méretek felé történő fejlődési iránnyal, a mikroszenzorok és a MEMS-ek megjelenésével kapcsolatosan még rá kell világítanunk egy fontos, a fejlődés szempontjából érdekes jelenségre. Régebben, a múlt században még úgy tartottuk, hogy a mikrométeres pontosságú beállításokhoz, pozícionálásokhoz (beleértve a mérési feladatokat is) nagy tömegű robusztus szerkezetekre van szükség. Példaképpen említhetők a műhelymikroszkópok, (1.25. ábra - Műhelymikroszkóp).

forrás: Wikipédia

A mikrotechnika fejlődésével azonban új helyzet állt elő. Hogy ezt jobban megértsük, menjünk vissza egy kicsit a természetbe, hogy például a mindenki által kellemetlennek tartott vérszívó rovar, a szúnyog (1.26. ábra - Szúnyog táplálkozás közben) hogyan oldja meg a pozícionálás problémáját. A szúnyog esetében aztán tényleg nem beszélhetünk nagy tömegekről, a rovar egy filigrán szerkezet, mégis képes megtalálni azt a pontot, ahová fullánkját beereszti. Mindezt azért képes megtenni, mert érzékszervei vannak, és bizonyos intelligenciája ahhoz, hogy az érzékszerveiből kapott információkat feldolgozza, és szárnyaival és lábaival korrigálja (mérnöki nyelven szólva szabályozza) a mozgását. Mindezt annak érdekében teszi, hogy elérje a célját. Más szavakkal: a természet is szabályozással dolgozik, ami egyébként nem véletlenül a mechatronikai rendszerek fő alapstruktúrája is.

forrás: Wikipédia

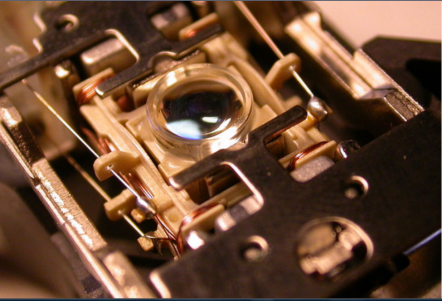

A levonható tanulság a következő: a korszerű mechatronikai rendszereknél a pontos pozícionáláshoz nincs szükség nagy tömegekre, ellenben szükség van érzékelőkre, amelyek az aktuális helyzetet (állapotot) meghatározzák, mesterséges intelligenciára, amely a célfüggvényt ismerve meghatározza, hogy milyen irányban mekkora módosításra van szükség. Tehát szükség van aktuátorokra is, amelyek a mesterséges intelligencia által feldolgozott utasításokat végrehajtják. Az elmondottakra nagyon jó példa a CD vagy DVD (Digital Versatile Disc) olvasófej (1.27. ábra - CD olvasófej képe), amelyeknél szó sincs nagy tömegekről, ellenkezőleg, ezek nagyon kis tömeggel bíró finommechanikai szerkezetek, mégis képesek mikrométer pontossággal pozícionálni. A cél elérésének módja: filigrán, de intelligens rendszerek előállítása, amelyek érzékelőket, aktuátorokat és mesterséges intelligenciát (elektronikus áramköröket a megfelelő szoftverrel) tartalmaznak. Az alapvető struktúra pedig a szabályozás.

1.6. A lehetőségek és korlátok.

A mikromechanika tudományterülete éppen újszerűségéből következően nem rendelkezik olyan régi hagyományokkal, hogy ma teljes bizonyossággal előre lehessen látni a lehetőségeket és a korlátokat. Azt biztosan lehet állítani, hogy a mikrotechnika tudományterülete jelenleg is az intenzív fejlődés fázisában van, azokat a határokat (például a tranzisztorok mérete) amelyek mai tudásunk szerint korlátnak látszanak, a fejlődő technológia az eddigi tapasztalatok alapján rendre átlépi. Emiatt nem lehet világosan látni sem a lehetőségeket, sem a korlátokat, és a leginkább elfogadható megközelítés az, hogy ezek ma még beláthatatlanok. Addig, ameddig szerkezeti alapanyagként a szilíciumot használjuk, természetesen számolnunk kell az egykristályos szerkezetből adódó tulajdonságokkal, de például a LIGA technológia (röntgenlitográfia, Litographie, Galvantechnik, Abformung) megnyitotta az utat a műanyagból készült térbeli (3 dimenziós) mikrorendszerek létrehozása felé is. Ezért jó megközelítésnek látszik, ha a természet által kifejlesztett, az evolúciós folyamat által létrejött és létező mikrorendszereket vesszük elő, és tekintjük mintának vagy elérendő célnak, hiszen a természetben ott a bizonyíték, hogy ezek a mi világunkban megvalósítható rendszerek. Gondoljunk a rovarvilágra, a baktériumokra vagy a vírusokra. És ezek a mikrorendszerek ráadásul még önmaguk reprodukálására is képesek.

A mikromechanika már eddig is számos olyan termékcsaládot produkált, amely nagy méretekben elképzelhetetlen és megvalósíthatatlan lenne. Ilyen például a klasszikus CD és DVD technika, a buboréknyomtatók (Bubble Jet Printer), a projektorok DMD (Digital Mirror Device) tükörrendszerei, és a felsorolást még folytathatnánk. Ezekre a későbbi fejezetekben térünk majd vissza.

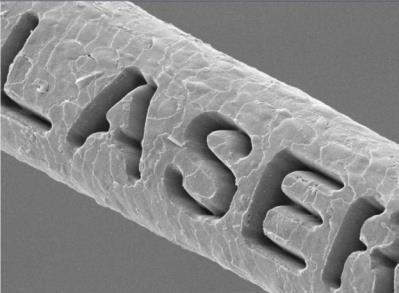

Végezetül ismertetünk néhány olyan példát, amelyek ma még talán inkább csak érdekességnek tűnhetnek, vagyis ezeknél gyakorlati alkalmazásokat nem tudunk bemutatni. Az első egy emberi hajszálat mutat, amelynek átmérője hozzávetőlegesen 60 μm, és amelyre lézeres megmunkálással struktúrát (itt ez egy felirat, 1.28. ábra - Emberi hajszálra írt felirat) hoztak létre.

forrás: Forschungszentrum Karlsruhe

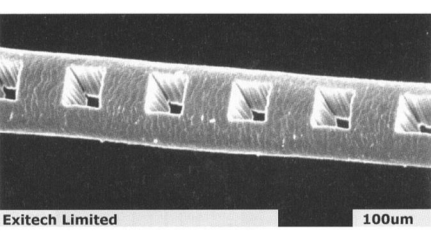

A második példa (1.29. ábra - Lézerrel kilyukasztott emberi hajszál) szintén egy emberi hajszál, amelyre szintén lézeres technológiával négyszögletes kivágásokat hoztak létre.

forrás: Brück, Rizvi, Schmidt: Angewandte Mikrotechnik 2001

A harmadik példát a mikroméretű prototípusok előállítására mutatjuk be, a Bécsi Műszaki Egyetem kutatóitól. Az egyik (1.30. ábra - Mikroméretű versenyautó modell) egy hajszálnál alig négyszer vastagabb versenyautó modell, a másik a bécsi Stephansdom mikroméretű modellje (1.31. ábra - A bécsi Stephansdom mikroméretű modellje).

forrás: TU Wien

Mindkettőt azzal a technológiával hozták létre, hogy vékony rétegben fényérzékeny anyagot tartalmazó gyantát hordanak fel, amelyet lézersugár segítségével keményítenek ki a megadott pontokban. A lézersugarat (vagy sugarakat) számítógéppel vezérelt tükrök juttatják a kívánt helyre. A Jan Torgersen és társai által kifejlesztett módszerrel kb. 5 m/s sebességgel lehet nano méretű struktúrákat létrehozni. A módszer különlegessége, hogy szemben az ismertebb 3D-s nyomtatási technológiákkal, ahol csak a legfelső réteg manipulálható, itt a struktúra bármely belső pontja is elérhető.

forrás: TU Wien

2. fejezet - A mikromechanika anyagai

A mikromechanikai rendszerekben felhasznált anyagok különböznek a gépészetben általánosan használt anyagoktól. A kérdés a következő: mi határozza meg, hogy milyen anyagokat használunk fel a mikrotechnikában? Erre az a válasz, hogy a felhasznált anyagok kiválasztásánál az adott termék funkciója a meghatározó. Ezért az ilyen anyagokat a szakirodalom funkcionális alapanyag-ként jegyzi. Ez azt jelenti, hogy az anyagok fizikai- kémiai tulajdonságait, effektusait használják fel direkt módon a mikrorendszerekben.

Ezen kívül természetesen szükség van a gépészetben megszokott módon értelmezett ún. szerkezeti alapanyagokra a terhelések felvételére, a funkcionális elemek hordozására (hordozók, szubsztrátok), formaadásra (polimerek a LIGA- ban), bevonatok, tokozások készítésére (műgyanták, poliimid, szilikonalapú polimerek), szükség van vezetékekre a chipek huzalozásához, és szükség van forrasz- és ragasztóanyagokra is.

A mikroelektromechanikai rendszerek anyagait 5 nagy csoportba lehet sorolni: fémek, félvezetők, kerámiák, polimerek és kompozit anyagok.

2.1. Fémes anyagok

A mikromechanikában használt fémes anyagok a következők: alumínium (Al), titán (Ti), króm (Cr), vas (Fe), kobalt (Co), nikkel (Ni), réz (Cu), cink (Zn), ezüst (Ag), platina (Pt), arany (Au), és az ólom (Pb). Az alkalmazott fémekre legtöbbször egy bizonyos alkalmazás kötődik hozzá. Ilyen például az alumínium, amelyet vezetékezésre, vagy optikai alkalmazásoknál tükrözésre használnak, vagy a króm, amely az optikai litográfiában a maszkok szinte kizárólagos anyaga. Ezeket a fémeket szinte alig lehet más fémmel helyettesíteni. A nemesfémeknél sokszor a korrózióállóságot használják fel, erre nagyon jó példa az arany alkalmazása. A mikrotechnikában alkalmazott fémes anyagokat a 2.1. táblázat - A mikrotechnikában leggyakrabban használatos fémes anyagok foglalja össze. A táblázatban a kristályszerkezetre vonatkozó rövidítések a következők: FCC — lapközepes köbös (Face Centered Cubic), HCP — hexagonális (Hexagonal Close Pocked), BCC — térközepes köbös (Body Centered Cubic).

|

atom rendszáma (Z) |

szimbólum |

atomi átmérő (Å) |

kristály szerkezet |

rács állandó (Å) |

|---|---|---|---|---|

|

13 |

Al |

1,43 |

FCC |

2,86 |

|

22 |

Ti |

1,47 |

HCP |

2,90 |

|

24 |

Cr |

1,25 |

BCC (α) |

2,49 |

|

1,36 |

HCP (β) |

2,71 | ||

|

26 |

Fe |

1,24 |

BCC (α) |

2,48 |

|

1,26 |

FCC (ϒ) |

2,52 | ||

|

27 |

Co |

1,25 |

HCP (α) |

2,49 |

|

1,26 |

FCC (β) |

2,51 | ||

|

28 |

Ni |

1,25 |

HCP (α) |

2,49 |

|

1,25 |

FCC (β) |

2,49 | ||

|

29 |

Cu |

1,28 |

FCC |

2,55 |

|

30 |

Zn |

1,33 |

HCP |

2,66 |

|

47 |

Ag |

1,44 |

FCC |

2,97 |

|

78 |

Pt |

1,38 |

FCC |

2,77 |

|

79 |

Au |

1,44 |

FCC |

2,88 |

|

82 |

Pb |

1,75 |

FCC |

3,49 |

|

forrás: Gardner: Microsensors | ||||

Megjegyezzük, hogy a fémes anyagokat soha nem egykristályos, hanem polikristályos formában használják.

2.2. Félvezetők

A mikroelektronikában természetes követelmény a félvezetők használata. Ezek között is kiemelkedő szerepe van a szilíciumnak. A szilíciumra kidolgozott félvezető technológia nélkül a világ messzemenően nem tartana ott, ahol ma tart, az egész számítástechnika és informatika körülbelül ott tartana, ahol a fejlődés valahol a múlt század utolsó negyedében tartott. Érdekes módon (ami más értelmezésben nem is annyira érdekes, mint inkább természetes) a szilíciumot a mikromechanikában is gyakran használjuk, nagyon sokszor nem azért, hogy villamos áramköröket hozzunk létre, hanem azért, hogy mikromechanikai struktúrákat valósítsunk meg. A mikrotechnikában használatos félvezetőket a 2.2. táblázat - A mikrotechnikában használatos félvezető anyagok kristályszerkezete, rácsállandója és energiaszint különbsége foglalja össze.

|

anyag |

rácsszerkezet típus |

rácsállandó |

energia sáv (eV) |

|---|---|---|---|

|

Ge |

gyémánt szerkezet |

5,66 |

0,66 |

|

Si |

gyémánt szerkezet |

5,43 |

1,12 |

|

GaAs |

cink-szulfid szerkezet |

5,64 |

1,44 |

|

GaSb |

cink-szulfid szerkezet |

6,12 |

0,78 |

|

InSb |

cink-szulfid szerkezet |

6,46 |

0,18 |

|

InAs |

cink-szulfid szerkezet |

6,04 |

0,33 |

|

InP |

cink-szulfid szerkezet |

5,86 |

1,25 |

|

PbSe |

cink-szulfid szerkezet |

6,14 |

0,27 |

|

PbTe |

cink-szulfid szerkezet |

6,34 |

0,30 |

|

forrás: Gardner: Microsensors | |||

Szilícium egykristály előállítása

Gyakran feltett kérdés, hogy miért éppen a szilícium a félvezető technika és a mikromechanika leghasználatosabb anyaga. Az első tranzisztorok ugyanis még germániumból készültek. A germánium is félvezető, ugyanúgy 4 vegyértékkel rendelkezik, mint a szilícium (polikristályos germániumot mutat a 2.1. ábra - Polikristályos germánium).

forrás: Wikipédia

A félvezetők elméletéből ismert, hogy a diódák és tranzisztorok előállításához szükséges pn átmenetek létrehozása iparszerűen csak az egykristályos kristályszerkezet esetén lehetséges. Az egykristályos szerkezetet a kutatók germániumból időben előbb, és könnyebben tudták létrehozni, mint szilíciumból. Hozzá kell tenni, hogy a jó villamos tulajdonságok eléréséhez megfelelő tisztaság is szükséges, sokáig ezt a feltételt szilícium esetén nem sikerült teljesíteni. A germánium és szilícium, annak ellenére, hogy mindkettő négy vegyértékű félvezető, egy nagyon lényeges tekintetben azonban merőben különbözik egymástól. A germániumnak van egy olyan tulajdonsága, hogy oxidja (GeO, ill GeO 2 ) nem védi meg a felületet a további oxidációtól. A germánium-dioxid ugyanis oldódik a vízben, a levegőben pedig valamennyi nedvesség mindig van. Annak érdekében, hogy a germániumból készült eszköz időt állóan megtartsa villamos tulajdonságait, a nedvességet az eszköz környezetéből ki kell küszöbölni. Ezért a germániumból készült eszközöket hermetikusan kell tokozni, azaz fém és/vagy üveg tokozást kell alkalmazni, műanyag tokozás nem lehetséges. A szilícium oxidja viszont, a szilícium-dioxid (SiO 2 , kvarc) nagyon stabil anyag, kiváló szigetelő, a szilícium felületéhez kémiailag kötődik, ami azt jelenti, hogy a szilícium oxidja jól megvédi a kialakított struktúrát a környezeti hatásoktól. Ez a tény tette lehetővé, hogy a szilíciumból készült eszközöket műanyag tokozással lehessen forgalomba hozni (lásd a műanyag tokozású tranzisztorokat és integrált áramköröket), ami sokkal olcsóbb és termelékenyebb technológia, mint a hermetikus tokozás. A szilícium másik nagy előnye, hogy a szilícium olvadáspontja magasabb (1414 °C), mint a germániumé (938 °C), amelyből az is következik, hogy a szilíciumból készült eszközöknél az üzemi hőmérséklet is magasabb lehet, mint a germániumból készült eszközök esetében. Ez a tény különösen a teljesítmény elektronikai eszközöknél kerül előtérbe, és magyarázza azt, hogy a mai félvezető technológia szinte kizárólag szilícium alapanyagot használ. A mikromechanikát illetően is fontos ismerni a szilícium kristályszerkezetét. A szilícium kristályszerkezete alapvetően lapközepes, köbös kristályszerkezet, azonban az egyes kristályrácsok úgy kapcsolódnak egymáshoz, hogy a következő köbös, lapközepes kristály az előző kristály testátlójának egynegyedében helyezkedik el. Ez az egyik oka a monokristályos (egykristályos) szilícium rendkívüli anizotrópiájának, amelyet a mikromechanikai konstrukcióknál és technológiáknál alaposan ki is használnak. A mikromechanikában számos más anyag is használatos, (meg a jövőben lehet, hogy használatos lesz), azonban a szilícium sajátos tulajdonságaival kiemelkedik a többi közül. A szilíciumból ráadásul nagyon sok van, a Föld tömegének kb. 25% -a szilíciumból áll.

forrás: Wikipédia

A szilícium mechanikai tulajdonságai

A gépészetben előforduló anyagok a mérnökök számára eléggé ismertek, mind a fémes, mind a nem fémes anyagok tekintetében. Ehhez képest a szilícium (és általában a félvezető anyagok) mint szerkezeti anyagok tulajdonságai kevéssé ismertek. Ezért kell foglalkozni a szilícium mechanikai tulajdonságaival. Ha közérthetően kellene fogalmazni, azt lehet mondani, hogy a szilícium mechanikai tulajdonságai a közismert anyagok közül leginkább az üveghez hasonlítanak. A mechanikai tulajdonságok tárgyalásánál azonban figyelembe kell venni, hogy a mikromechanikában a szilíciumot egykristályos állapotában használjuk fel. Ebben az állapotában viszont a szilícium a kristálytani irányoktól függő, jelentős anizotrópiát mutat.

A szilícium felfedezése Jöns Jakob Berzelius nevéhez fűződik (1823). A szilícium sűrűsége 2,33 g/cm3, tehát könnyű anyag, az alumíniumnál is könnyebb. Keménysége viszont a Mohs-féle keménységi skálán 6,5; tehát igen kemény anyag. A szilícium kb. 600 °C-ig az oxigénnel szilícium-dioxidot (SiO 2 ) képez, 1400 °C környékén a nitrogénnel szilícium-nitridet (Si 3 N 4 ) alkot, mindkettő jó szigetelő, és jó dielektrikum is. Még magasabb kőmérsékleten, 2000 °C környékén a szilícium és a szén szilícium-karbidot (SiC) alkot. Az alábbi, 2.3. táblázat - A kvarc, a szilícium és a rozsdamentes acél összehasonlítása a szilícium, a kvarc (szilícium-dioxid) és a nemesacél tulajdonságai kerülnek összehasonlításra. A húzószilárdságnál érdemes megjegyezni, hogy a szilíciumnak nincs folyáshatára, mint a legtöbb acélnak vagy fémes anyagnak. A szilícium tehát nem jelzi előre, hogy hamarosan elérjük a szakítószilárdságot, nem folyik meg, hanem egyszerűen csak eltörik. Más szavakkal kifejezve a szilícium képlékeny alakváltozást nem képes elviselni.

|

anyag |

sűrűség [g/cm3] |

keménység [GPa] |

rug. modulus [GPa] |

szakítószilárdság [GPa] |

|---|---|---|---|---|

|

kvarc |

2,20 |

8,20 |

0,07 |

0,5 - 0,7 |

|

szilícium |

2,32 |

8,5 - 11 |

130 - 190 |

2,8 - 6,8 |

|

rozsdamentes acél |

7,9 - 8,2 |

5,5 - 9 |

206 - 235 |

0,5 - 1,5 |

|

forrás: Menz: Mikrosystemtechnik | ||||

forrás: Thomas Seilnacht

Természetes kvarckristályt (hegyikristály) mutat a 2.3. ábra - Természetes hegyikristály (kvarc). A kvarc hexagonális alakban kristályosodik.

Szilícium hordozók gyártása

Akár mikroelektronikai eszközről, akár mikromechanikai eszközről van szó, a kiindulási anyag legtöbbször egykristályos szilícium. Egykristályt természetesen csak megfelelő tisztaságú anyag esetén lehet előállítani, hiszen az idegen atom jelenléte kristályhibát eredményezhet. A gyártási folyamat a következő fázisokból áll:

a nyersanyag, kvarc, előkészítése és tisztítása,

nagytisztaságú polikristályos szilícium előállítása,

az egykristály húzása,

az egykristály szilícium rudak mechanikai megmunkálása.

1. lépés: A kiindulási anyag legtöbbször viszonylag nagy tisztaságú kvarc (SiO2), amelyet elektromos ívkemencében, szén elektródák segítségével, 1900 °C-on olvasztanak meg. A redukció:

|

SiO 2 + 2C → Si +2CO |

A megolvadt szilícium a kemence alján gyűlik össze. Ez a metallurgiai tisztaságú (max. 98%) polikristályos szilícium. Ez a tisztaság egykristály előállítására még alkalmatlan, ezért az anyagot tovább kell tisztítani.

2. lépés: A metallurgiai tisztaságú szilíciumból sósav segítségével triklór-szilánt állítanak elő, majd ezt frakcionált desztillálással tovább tisztítják, kb. 300 °C-on. A reakció:

|

Si + 3HCl → SiHCl 3 +H 2 ↑ |

A folyamat után a Si tisztasága már megfelelő, kevesebb. mint 10-9 idegen atom esik egy Si atomra.

3. lépés: A triklór-szilán redukciója hidrogénnel, kb. 1000 °C-on. A reakció:

|

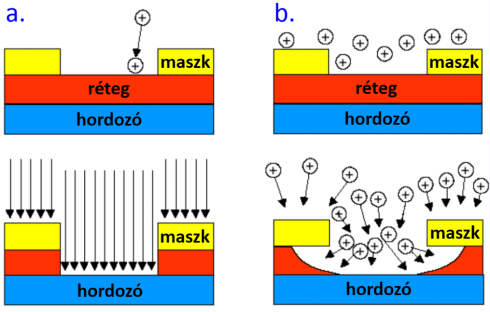

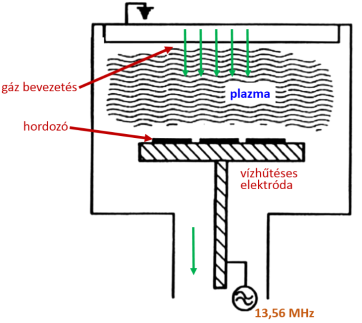

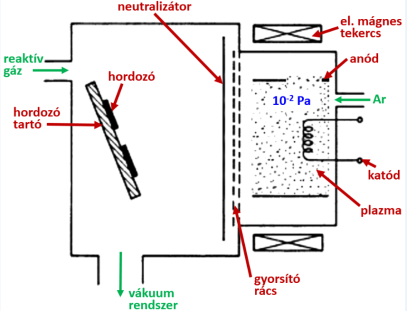

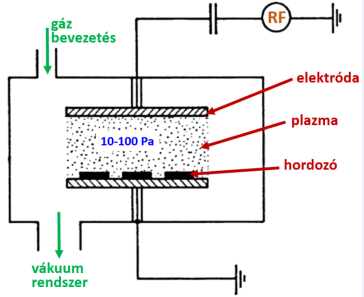

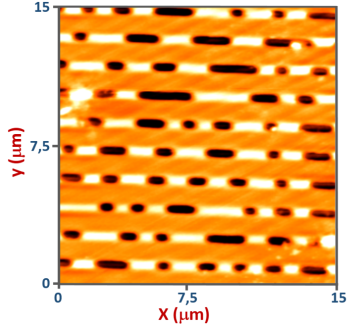

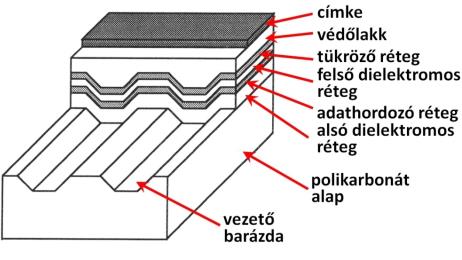

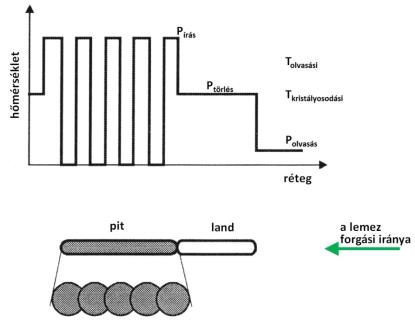

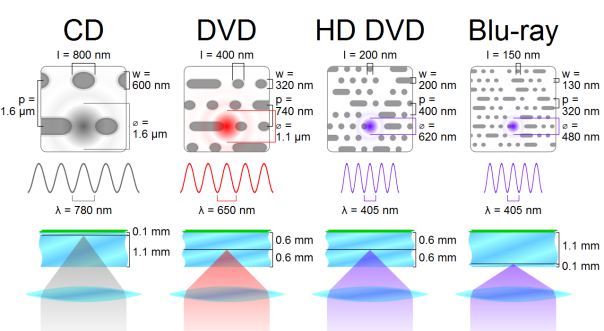

SiHCl 3 +H 2 → Si + 3HCl |