1. fejezet - A mikromechanikáról

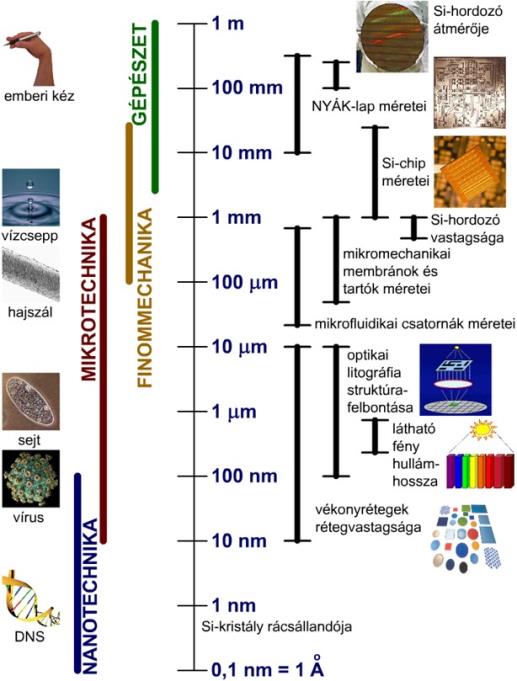

Amikor egy tudományterület ismeretanyagát megkíséreljük összegyűjteni, alapvető kérdés annak meghatározása, hogy hol helyezkedik el ez a tudományterület, hol vannak a határai. Ezért tehát az első kérdés hogy mi is az a mikromechanika, hogyan lehet meghatározni, és hol vannak a határai? Mivel a mikromechanika nevében benne van a mechanika, nyilvánvaló, hogy itt olyan eszközökről van szó, amelyek alapjában a mechanikához, mérnöki nyelvet használva a gépészmérnökséghez tartoznak. Más kérdés, és egyúttal a mikromechanikai rendszerek jellemzője, hogy ezek általában a mikroelektronikával együtt integráltan jelennek meg, tárgyalásuk legtöbbször villamosmérnöki ismeretek nélkül nem is lehetséges. Ennek oka, hogy a XXI. századnak megfelelő, igazán hatékony eszközöket csak a gépészeti és elektronikai ismeretek integrálásával lehet előállítani. A mikromechanika másik jellemzője a „mikro” jelző, amely a kis méretekre utal. A méretekre vonatkozóan eligazítást ad az 1.1. ábra, amely azt mutatja, hogy a méretskálán hol helyezkedik el a mikrotechnika mérettartománya. A hagyományos gépészet, mint az közismert, a néhány méteres tartománytól a néhány milliméteres mérettartományt öleli fel. A gépészetnek egy különleges területe az általában méréstechnikával (de nemcsak azzal) foglalkozó finommechanika, ahol a méretek a néhányszor 10 mm-es méretektől a tizedmilliméteres tartományban helyezkednek el. A méreteket tovább csökkentve található a mikrotechnika, a mm-től lefelé a néhányszor 10 nm-es méretekig. A mikrotechnikának két fontos ága van: a mikroelektronika és a mikromechanika. A mérettartományban a méreteket még tovább csökkenve jutunk el a nanotechnikához, amely a 100 nm-től a 0,1 nm-ig terjedő tartományban helyezkedik el. Az (1.1. ábra) ábrából az is látható, hogy ugyanúgy, ahogy a gépészet átfedésben van a finommechanikával, a finommechanika is átfedésben van a mikrotechnikával.

forrás: Wikipédia

A mikromechanikai elem, szerkezet, struktúra tehát olyan, nagyjából a mikrométeres mérettartományba eső mechanikai alkatrészt, szerkezetet, struktúrát jelent, amelyeket éppen a kis méretek miatt már nem lehet a hagyományos gépgyártástechnológiai módszerekkel előállítani, a gyártáshoz más, a mikroelektronikai technológiákhoz hasonló módszerekre van szükség. A mechanikai alkatrészen, szerkezeten, struktúrán nemcsak a szigorúan vett mechanikai elemeket (pl. membránt, befogott tartót, stb.) kell érteni, hanem minden olyan gépészethez tartozó másféle rendszereket is, mint például az áramlástechnikai, hőtani, optikai rendszerek. Fentiekből az is következik, hogy a mikromechanika könnyen társítható a mikroelektronikához, hiszen mindkettőben rokon anyagokat és rokon technológiákat használnak fel. Integrációjuk hozta létre a MEMS-eket, (Micro-Electro-Mechanical Systems) magyarul a mikroelektromechanikai rendszereket.

1.1. A mikromechanika kialakulása

A mikromechanika kialakulása szorosan kapcsolódik a mikroelektronika fejlődéséhez. A mikroelektronika létrejötte a tranzisztor felfedezésének (1948) következménye. Az első tranzisztorok tűs típusúak voltak, majd az 1950-es években létrejöttek a két pn átmenetet tartalmazó ötvözött bipoláris tranzisztorok. A következő nagy lépés (1952, Shockley) az ötvözött térvezérlésű tranzisztor megjelenése volt. E két eszköz, tehát a bipoláris és a térvezérlésű tranzisztor alapvető építőeleme lett az integrált áramköri technikának (IC, 1958), és ezzel a mai számítástechnika és információs technológia előtt megnyílt az a fejlődési folyamat, amely még ma is tart. Az elmúlt fél évszázadban folyamatosan csökkentek a tranzisztorok méretei, amelynek eredménye nemcsak az azonos területen elhelyezett tranzisztorok számának exponenciális növekedése lett, hanem ami legalább annyira fontos, a működési sebesség is megnövekedett. Ma a csíkszélességgel (ami a tranzisztornál a legkisebb laterális, síkbeli méretet jelenti) a 100 nm (0,1 μm) alatti tartományban vagyunk, és ezzel együtt a működési frekvencia a 100 kHz-es tartományból a GHz-es tartományba emelkedett.

A leírt folyamatot Moore-törvényként szokás említeni, ezzel külön fejezetben foglalkozunk.

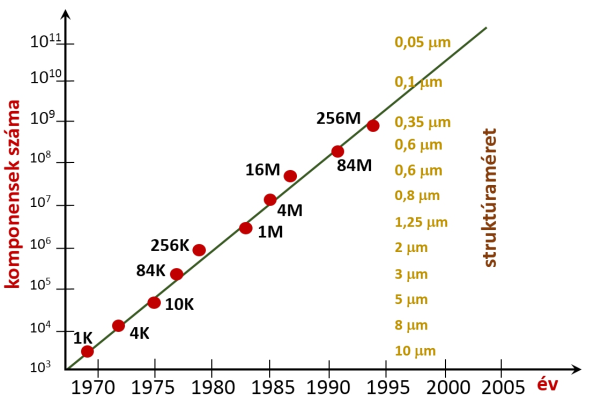

A félvezetős memóriák fejlődése hasonlóan elképesztő méreteket öltött, az 1970-es években egy memória-chip kapacitása körülbelül 1 kB volt, amely 2000-re 512 MB-ra növekedett. (Csak zárójelben: ez 512 000-szeres növekedés!) Ha ez a fejlődési ütem megmarad, a memória-chipek kapacitása 2030-ra eléri az emberi agy kapacitását. A leírt jelenség magával hozta az informatika forradalmát, amelynek hatása nagyobb, mint annak idején az ipari forradalom jelentősége volt. Az nem volt ilyen gyors, következésképpen nem is alakította át akkora sebességgel az emberiség fejlődését. Az 1.2. ábra éppen azt mutatja meg, hogy az évek múlásával hogyan változott a memória chipek tárolási kapacitása, amit a tranzisztorok méreteinek csökkenése tett lehetővé. Természetes, hogy ez egyet jelentett a memória chipek alkatrész-számának (pontosabban a tranzisztorok számának) növekedésével. Gondoljuk meg: ma egy digitális kamera vagy fényképezőgép memóriakártyára dolgozik, a kereskedelmi forgalomban kapható memóriakártyák kapacitása a néhányszor 10 GB nagyságrendben van (2012), és rendelkezésünkre áll az a technológia, hogy a memória az információ tárolásához nem igényel sem mechanikai mozgást, sem tápfeszültséget. Mindez néhány évtizeddel ezelőtt még elképzelhetetlen volt. A mechatronikával foglalkozó szakembereknek fontos tudniuk, hogy napjainkban (2013) a struktúra legkisebb méretei a 10 nm-es tartományban vannak, miközben az egy chip-en elhelyezett komponensek száma eléri a százmilliárdos (!) nagyságrendet.

forrás: Wikipédia

A mikroelektronika fejlődése hozta előtérbe a szenzortechnika fejlődését is: megjelentek a mikroszenzorok. Mikroszenzoroknak általában azokat a szenzorokat nevezzük, amelyek méretei a mm alatti tartományban vannak. Miután pedig a szenzorok nagy része valamilyen mechanikai paramétert (elmozdulás, nyúlás, erő, nyomás, hőmérséklet, sugárzás, stb.) alakít át villamos jellé, logikus, hogy a korábban finommechanikához tartozó építőelemek méretei is lecsökkentek. Így jutunk el a mikromechanikához. Az is természetes, hogy a méretek csökkenésével az elemek előállításához már nem lehetett a gépgyártásban használatos technológiákat alkalmazni, más eljárásokra volt szükség, már csak gazdaságossági okok miatt is. Ezért a mai mikromechanika technológiái eltérnek a hagyományos gépgyártástechnológiától, és nagyon hasonlatosak a tranzisztorok és integrált áramkörök gyártási technológiáihoz. A mikromechanikai termékek előállítási pontossága általában nem éri el a mai mikroelektronika csúcsán tapasztalható értékeket, legtöbbször azok alatt van. A mikromechanika megjelenése azonban nem jelenti a skála végpontját, hiszen a méretek további csökkentésével érünk el a nanotechnológia területére, ahol a jellemző méretek a mikrométeres nagyságrend helyett a 3 nagyságrenddel kisebb nm-es tartományban vannak. Annak megértéséhez, hogy hol helyezkedik el a mikromechanika mérettartománya, további magyarázatot ad az 1.3. ábra. Az ábra legfelső részén az elektromágneses sugárzás hullámhosszát láthatjuk. Figyelemre méltó, hogy a látható tartomány (400 nm-től 700 nm-ig) ebben milyen kis sávot foglal el, miközben a külvilágból jövő információk túlnyomó részéhez a látásunk segítségével jutunk hozzá. Az ábra középső részén látható, hogy a mikrotechnika a nagyjából a μm-es tartományt fedi le, míg legalul néhány jellemző dolog a természetből: emberi ujj, légy, hajszál, baktérium, vírus, szilícium atom — került felsorolásra.

forrás: Gardner: Microsensors

1.2. A Moore törvény és következményei

Mi a közös jellemzője az utóbbi évtizedekben bekövetkezett változásoknak, és mi tette ezeket lehetővé? Erre egyértelmű válasz adható: a tranzisztor felfedezése.

A tranzisztor miniatürizálható, nagy sorozatban gyártható, legtöbbször szilíciumból készített erősítő eszköz. A sorozatban gyárthatóság miatt a tranzisztor nagyságrendekkel olcsóbb, az egyre kisebb méretek miatt nagyságrendekkel gyorsabb, és kevésbé sérülékeny, mint az elektroncső. Az elektroncső egyedileg készített vákuumtechnikai eszköz, legtöbbször üveg tokozásban, ami viszonylag nagy (finommechanikai méretű) alkatrészekből áll, üzem közben meleg és nagy fogyasztású (csak a termikus emisszió létrehozásához kb. 2 W teljesítmény szükséges), kevéssé rázásálló, ütésre érzékeny (törékeny). Ráadásul a működéséhez szükséges tápfeszültség igénye tipikusan a néhány száz voltos nagyságrendben van. Ehhez képest a tranzisztort egy szilárd test (Si-kristály) belsejében hozzuk létre, fogyasztása kicsiny, tápfeszültség igénye néhány volt, és tömeggyártással állítható elő. A méretek csökkenésének folyamatát a félvezető technológia fejlődése tette lehetővé.

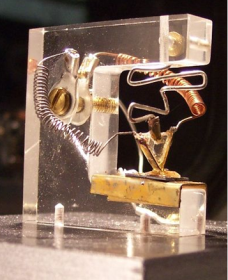

Tudománytörténeti jelentőségű, hogy az első tranzisztort 1947 decemberében, a Bell Laboratóriumban állította elő William B. Schockley, John Bardeen, és Walter Brattain, amiért 1956-ban Nobel-díjat is kaptak. Az első tranzisztor képét a következő ábrán (1.4. ábra) láthatjuk. Feltűnő, hogy milyen nagy méretű és robusztus kivitelű volt, méretei miatt még a finommechanikai mérettartományba tartozott, és megjelenésében egy cseppet sem hasonlít egy mai tranzisztorra.

forrás: Wikipédia

Az csak később vált világossá, hogy a tranzisztort az addig ismert erősítő eszközzel, az elektroncsővel szemben jól lehet miniatürizálni, és ebből következően olcsóvá is lehet tenni. Ezt a tendenciát Gordon E. Moore, az Intel Corporation cég egyik alapítója vette észre (1.5. ábra), és az Ő neve után ezt a jelenséget Moore-törvénynek nevezik.

forrás: Wikipédia

A megfigyelést, amit akkor még nem neveztek törvénynek, 1965-ben fogalmazta meg Gordon E. Moore. Akkor azt hitték, hogy a megfigyelés csak néhány évtizedre lesz érvényes, de nem így lett. A megfigyelés ma is érvényes, és egyes kutatók (Kurzweil) szerint 2020-ig érvényes is marad, mert körülbelül akkor érünk a fejlődésben oda, hogy a tranzisztorok atomi méretűek lesznek. Más kutatók (Krauss és Starkman) azonban 600 évben (!) határozták meg a ma már törvénynek tartott megfigyelés végső élettartamát.

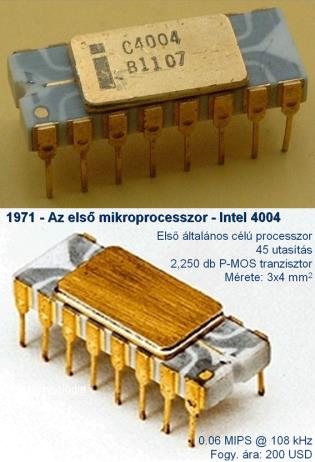

A Moore-törvény (Gordon E. Moore, 1965) tapasztalati megfigyelésen alapul, nincsenek elméleti alapjai. Tömören fogalmazva így hangzik: a tranzisztorok mérete kb. 18 hónap alatt a felére csökken. Másképpen fogalmazva: másfél év elteltével a hosszegységre vonatkoztatva a tranzisztorok száma megduplázódik, azaz négyszer annyi tranzisztort lehet ugyanazon a területen elhelyezni, mint másfél évvel korábban. Ez a tranzisztorok számában exponenciális növekedést jelent. Példaképpen a következő ábrán (1.6. ábra) bemutatjuk az első kereskedelmi forgalomba került (1971) mikroprocesszort, az Intel 4004-est, amely 2250 db MOS (Metal Oxid Semiconductor) tranzisztort tartalmazott, egy kb. 3x4 mm-es szilícium hordozón.

forrás: Wikipédia

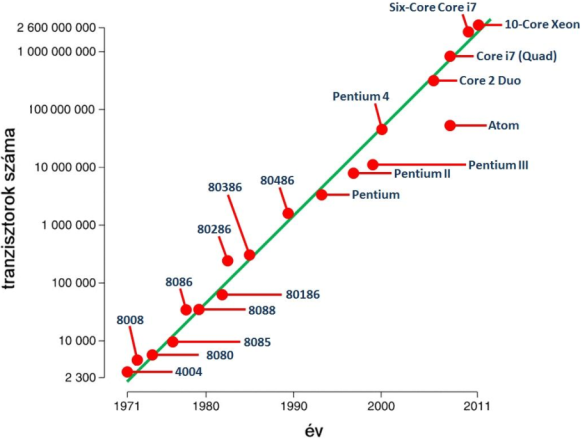

A mai processzorokban a tranzisztorok száma már túlhaladta a több százmilliós (!) nagyságrendet, a milliárdos tartományban van. Az órajel frekvencia a GHz-es (1 GHz = 1 milliárd rezgés másodpercenként) frekvencia tartományban van, miközben a struktúrára jellemző csíkszélesség 50 nm (kb. a hajszál ezredrésze) alatt van. S mindez nem a kutató laboratóriumokban található meg, hanem az ipari berendezések mellett nagyon sok háztartásban is, ahol számítógép, fényképezőgép, kamera, mobiltelefon vagy autó van. A felsorolás persze koránt sem teljes. Hogy eddig mennyire volt érvényes a Moore törvény 1970 és 2011 között, azt az alábbi, mikroprocesszorokra vonatkozó diagram (1.7. ábra) mutatja. Az ábra tanulmányozásánál ne feledjük, hogy a függőleges tengely logaritmikus léptékkel rendelkezik!

forrás: Wikipédia

A tranzisztor feltalálásának idején még nem lehetett látni, hogy a fejlődés milyen rohamos lesz. De olyannyira az lett, hogy nincs még egy találmány az emberiség fejlődésében, mint ami akkora karriert futott volna be, mint a tranzisztor, és annyira megváltoztatta volna világunkat, mint ez a félvezetőből készített erősítő eszköz. Ugyanis a tranzisztor fejlődésének köszönhetjük az informatika és a számítástechnika mindent elsöprő és magába foglaló elterjedését. Következmény: az informatika annyira gyorsan fejlődik, hogy nemcsak a számítástechnikát, hanem mindennapi életünket is átalakítja, és az várható, hogy a jövőben még jobban át fogja alakítani.

Ha arra próbálunk választ keresni, hogy a miniatürizálásnak, a méretcsökkentésnek milyen okai lehetnek, akkor első helyen kell megemlíteni a méretcsökkenésből adódó sebességnövekedést. Mivel a digitális technika alapvetően a bináris számrendszert használja, ami tulajdonképpen a legprimitívebb rendszer, nagyon fontos, hogy ezeket a primitív műveleteket minél gyorsabban lehessen végrehajtani. Ez pedig a méretek csökkentésével lehet elérni. A fentiekből következik, hogy egy fejlődési folyamatnak valahol a középső fázisában vagyunk. A fejlődés nem fog megállni, mert nincs a látókörünkben olyan ok, amely ezt fékezné, vagy megállítaná. Az ugyan kétségbe vonható, hogy a Moore-törvény szó szerint meddig lesz érvényes, hiszen természettudományos alapja nincsen, de ez csak a fejlődési folyamat meredekségére vonatkozhat, irányára nem. Ebből következik, hogy az elkövetkező néhány évben az informatikai hardver és szoftver további térhódításával kell számolni. Összefoglalva: a műszaki fejlődés jövője sok tekintetben beláthatatlan, de egy vonatkozásban biztosak lehetünk: a tranzisztorok méretei egyre kisebbek lesznek, ennek pedig az lesz a következménye, hogy a mesterséges intelligencia tovább fog fejlődni, és a termékekbe fokozottabban fog beépülni.

1.3. A méretcsökkentésből adódó következtetések

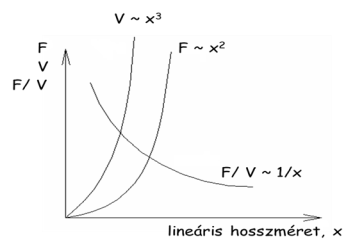

A következőkben arra keressük a választ, hogy a miniatürizálás, a kis méretek felé törekvés csak valamilyen üzleti fogás, divat, vagy esetleg van valamilyen mélyebb fizikai magyarázata. A válasz határozott igen, van fizikai magyarázat, a kis méretek egy másik világba visznek bennünket. A következő diagramon azt látjuk, hogy hogyan változik egy test felülete és térfogata, ha a test lineáris (egyik irányú kiterjedés) méreteit változtatjuk. Az 1.8. ábra diagramján a méretek csökkentése az origó felé haladást jelenti. Vegyük sorba a következményeket.

-

A lineáris méretek csökkentésével a térfogat, és ezzel együtt a súly is a harmadik hatvánnyal csökken (1.8. ábra V): tehát egy tized akkora szerkezet súlya nem tizedrésze, hanem ezredrésze lesz az eredetinek. Ezért van az, hogy a finommechanikában a szerkezet súlyából eredő erőhatásokra általában nem kell méreteznünk. A mikromechanikában pedig még inkább így van, ott a rendszer súlya elhanyagolható tényező.

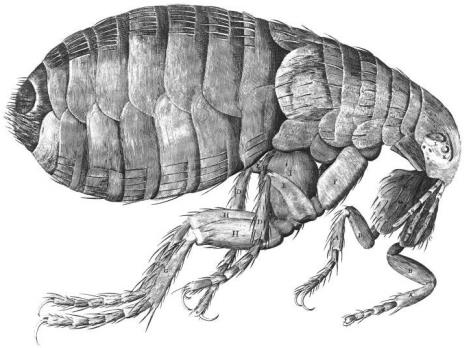

A súlycsökkenés hatása nagyon jól szemléltethető egy, az állatvilágból vett példával. Mindenki által utált élősködő, a bolha (1.9. ábra). Azonban a bolha teljesítménye mérnöki szempontból nemcsak figyelemre méltó, hanem egyenesen bámulatos.

forrás: Wikipédia

1.9. ábra - A bolha „konstrukciója”

Ha ugyanis az egyszerűség kedvéért a bolha méretét 2 mm-nek vesszük, és feltesszük, hogy 20 cm, azaz 200 mm magasra képes felugrani, akkor ez azt jelenti, hogy az állat testméretének 100-szorosának megfelelő magasságra helyből képes felugrani. Ugyanazon gravitációs feltételek mellett helyből magasugrással az ember még testméretének egyszeresét sem tudja megugrani, nemhogy a százszorosát. Az átlagosan 180 cm magas embernél ez kb. 180 m (!) lenne. Az ok egyszerű: a tömeg és súly a lineáris méretek harmadik hatványával függ össze, így a méreteket csökkentve a súly nem lineárisan, hanem a harmadik hatvány szerint csökken, és ez magyarázza a bolha elképesztőnek tűnő teljesítményét. A fenti példa is alátámasztja azt a megállapítást, hogy a mikrovilágban új lehetőségek nyílnak meg, és olyan eszközök és rendszerek hozhatók létre, amelyek nagy méretekben nem is működnének.

-

A lineáris méretek csökkentésével a felület négyzetesen, tehát a térfogathoz képest egy hatványkitevővel kisebb mértékben csökken (1.8. ábra F). Egy tized akkora szerkezet felülete század akkora lesz, mint az eredeti. Ez azt jelenti, hogy a kisebb szerkezet felülete a térfogathoz képest megnövekszik, vagyis a kisebb szerkezet viszonylag nagyobb felületű lesz (1.8. ábra F/V). Ezért van az, hogy a kisebb szerkezet relatíve nagyobb teljesítményekre képes, mert a relatíve nagyobb felület miatt jobbak a hűtési viszonyok.

-

A lineáris méretek csökkenésével a rendszer sajátfrekvenciája növekszik. Ez azt jelenti, hogy a kisebb rendszer gyorsabb működésre lesz képes. Erre a természetben is találhatunk példát: figyeljük meg például, hogy a repülő állatok világában hogyan függ össze a szárnyfrekvencia a méretekkel (és így a tömegekkel is, 1.9. ábra).

forrás: Wikipédia

1.10. ábra - A különböző méretű repülő állatok szárnyfrekvenciája

A nagytestű madarak szárnyfrekvenciája néhány tized Hz, a kisebbeké a néhány Hz nagyságrendben van, a legkisebb repülő rovarok szárnyfrekvenciája pedig a néhány száz Hz-es tartományban van. Látható tehát, hogy mennél kisebb a méret és tömeg, annál nagyobb a szárnyfrekvencia, vagyis a működési frekvencia. Ez nemcsak a természetben van így, hanem a műszaki rendszereknél is.

-

A lineáris méretek csökkenésével a kapacitások (villamos kapacitás, hőkapacitás) is csökkennek. Ennek következménye szintén a gyorsabb működés. Erre nagyon jó példa a számítógéppel írható CD-k (Compact Disc) esete, ahol az információ írása a lézerdióda hőhatására történik, és a viszonylag nagy sebességgel (az egyszeres sebesség 1,2-1,4 m/s) haladó hőérzékeny réteget kell kb. 250 °C-os hőmérséklet fölé melegíteni, hogy az adat rögzítésre kerüljön. Ez azért lehetséges, mert a lézerdióda teljesítménye néhány μm2 területre van fókuszálva, tehát a felfűtendő felület nagyon kicsiny, emiatt nagyon kicsi a hőkapacitása is, ezért nagyon gyorsan eléri a kívánt hőmérsékletet. Mindez nagy méretekben nem működik, csak mikro méretekben lehet megvalósítani.

-

A lineáris méretek csökkenésével eddig figyelmen kívül hagyott fizikai törvények kerülnek előtérbe. Ilyen például a felületi feszültség. Erre mutat példát az 1.11. ábra, amikor a molnárka (a természet által kifejlesztett élő mikrorendszer!) a víz felületi feszültségét kihasználva mozog a víz felszínén. Mindenki beláthatja, hogy ez nagy méretek esetén elképzelhetetlen lenne. Nem lehet például olyan hajót építeni, amelyet a víz felületi feszültsége tart fenn.

forrás: Wikipédia

A kis méretek hatását a természetből vett példákkal illusztrálhatjuk: figyeljük meg mérnöki szemmel egy elefánt és egy hangya felépítését és mozgását. Az elefánt lábai és egész felépítése (1.12. ábra) robusztus, mozgása lassú.

forrás: Wikipédia

A hangya vékony és relatíve hosszú lábakkal rendelkezik, és igen fürgén mozog. A furcsa dolog pedig az, hogy a hangya a testtömegének többszörösét is képes felemelni és hordozni (1.13. ábra), mégpedig igen gyors mozdulatokkal. Annak oka, hogy a hangya még filigrán felépítése mellett is ilyen teljesítményre képes, a tömegek elhanyagolható mértékéből következik, amely a kis méretek egyik következménye. A földi gravitációs körülmények között nyilvánvalóan elképzelhetetlen, hogy egy elefánt az ábrán látható majdnem függőleges felületen terhet cipelve haladjon felfelé.

forrás: Wikipédia

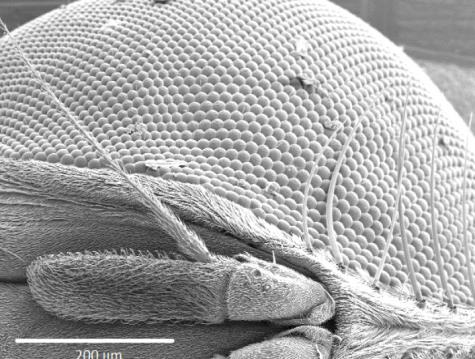

A következő ábrán (1.14. ábra) egy méh összetett szeme látható. A kép azt illusztrálja, hogy a mikrostruktúrákat nem az ember találta feltalálta fel, hanem az a természetben megtalálható, és hogy a természet mennyire a mai műszaki színvonal előtt jár a mikrostruktúrák tekintetében. Ezért lehet célkitűzésként állítani, hogy kutatási irányokat tekintve az biztosan jó (kutatás szempontjából legalábbis reményteljes) irány, amelynek során a természetben már több ezer év alatt kifejlődött élőlényeket tanulmányozzuk, és megpróbáljuk ezeket mesterségesen előállítani és utánozni.

forrás: Dr. Szabó Péter János, BME-ATT

1.4. A mikrotechnikai rendszerek előnyös tulajdonságai

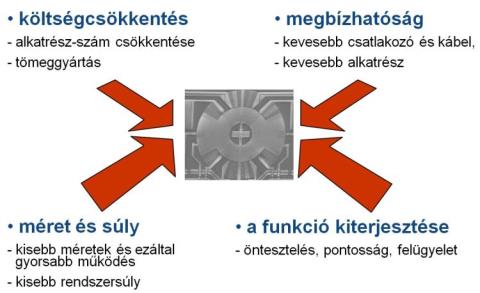

Jogosan merülhet fel az a kérdés, hogy miért olyan fontos terület a mikromechanika, különösen a MEMS-ek, miért nem elégszünk meg a hagyományos finommechanikán alapuló szenzor és műszertechnikával? A következőkben összefoglaljuk, hogy melyek a mikrovilág előnyei, és azt is láttatni szeretnénk, hogy a fejlődés egyértelműen ebbe az irányba mutat, amelyről egyszerűen nincs visszaút. A mikrotechnikai elemeknek — így a mikroelektronikai áramköröknek, és a mikromechanikai szerkezeteknek, valamint az ezek integrációjaként megjelent MEMS-eknek is — az előnyeit 5 pontban lehet összegezni. Ezek a következők:

-

költségcsökkentés,

-

integráció,

-

méret és súly,

-

megbízhatóság,

-

öntesztelés.

A költségcsökkenés az eszközök előállítási technológiájából következik. Az eszközök mikrométer nagyságrendű méretei ugyanis olyan kicsinyek, hogy azokat a hagyományos gyártástechnológiai eljárásokkal nem lehet előállítani. A mikrotechnológiák lényege az egy hordozón előállított sok azonos tulajdonsággal rendelkező mikroméretű eszköz. A technológiák lényeges tulajdonsága az egy hordozón belül létrehozott strukturálás, és a technológiai folyamat vége felé a hordozó darabolása. Az ezután következő szerelés és tokozás már egyedi műveleteket jelentenek, amelyeket minden eszköznél végre kell hajtani, de az előtte lévő műveletsor igazi tömeggyártás, hiszen egy hordozón a bonyolultságtól függően több ezer, vagy több tízezer (tranzisztoroknál sok milliárd) eszköz készül el egyszerre. A végeredmény az, hogy az így előállított eszközök sokkal olcsóbbak, mint a hagyományos technológiákkal előállított eszközök.

Az integráció azt jelenti, hogy a kis méretek következtében lehetőség nyílik a részegységek gyártónál történő összekapcsolására. Különösen nagy jelentősége van a mikromechanikai és a mikroelektronikai egységek integrálásának. Ezeket MEMS-eknek, azaz a mikroelektromechanikai rendszereknek nevezzük. Erre azért kínálkozik nagy lehetőség, mert a mikromechanikai technológiák és alapanyagok a legtöbb esetben kompatibilisek a mikroelektronikai technológiákkal. Gyakran egyetlen szilícium chip-en van a mikromechanikai és a mikroelektronikai rész: ezek az egychipes MEMS-ek.

A méret és súly csökkentése legalább két szempontból fontos. Az egyik, hogy a kisebb anyagfelhasználás miatt akár drága és különleges anyagokat is lehet használni, anélkül, hogy a végeredmény költsége jelentősen növekedne. A mikromechanikai termékben az anyagköltség nem szokott jelentős lenni, a gyártási és kalibrációs költségek azonban jelentősek lehetnek. A másik szempont a természetnek mint megvalósított rendszernek a példája, mintaként való értékelése. A természetben több millió év alatt kifejlődött élő rendszerek azt bizonyítják, hogy a kis méretek számos előnnyel rendelkeznek, gondoljunk például a rovarvilágra. De talán az is elég, ha csak az élő szervezetek sejtekből történő felépítésére gondolunk. A természetben található megoldásoknak, mint mintának tekintése azért érdekes, mert a természetes megoldások nem kitalálások, fikciók, hanem itt a Földön megvalósított, tényszerűen dokumentálható rendszerek. Nem véletlen, hogy a tudomány fejlődésében sokszor a természetben már megvalósított megoldások elemzése játszott nagy szerepet.

A megbízhatóság azt jelenti, hogy a termékek bonyolultságának növekedésével a termékek megbízhatósága csökkenni szokott, különösen a villamos kötések növekedése miatt. Az integráció egyik pozitív következménye viszont, hogy a kötések száma általában csökken, ezzel viszont a megbízhatóság nő. Ez ma az összetett rendszerek iránt támasztott egyik legfontosabb követelmény.

Az öntesztelés egy új tulajdonság, ami a régebbi rendszereknél nem létezett. Ma már vannak olyan mikro-elektromechanikai eszközök, amelyek képesek arra, hogy jelezzék a felhasználónak, hogy működőképes, vagy működésképtelen állapotban vannak. Az ilyen eszközök alkalmazása különösen olyan helyeken fontos, mint például a repülés, űrtechnika, orvostechnika, ahol emberéletek múlnak egy rendszer helyes vagy helytelen működésén.

forrás: Bosch

A mikrorendszerek előnyös tulajdonságait a fenti ábrán (1.15. ábra) foglaltuk össze.

1.5. Példák mikrotechnikai rendszerekre

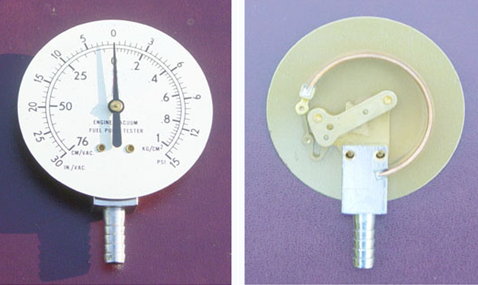

Az előző fejezetben felsorolt előnyöket, ezzel együtt az egész fejlődési trendet néhány gyakorlati példa segítségével mutatjuk be, azzal a megjegyzéssel, hogy ebben a fejezetben csak mint példát mutatjuk be a mikrotechnikai rendszert, a részletesebb konstrukciós kialakításra és a gyártástechnológiára későbbi fejezetekben térünk majd vissza. Az első példa egy nyomásmérő. A klasszikus (mechanikai) nyomásmérő műszereket tipikus finommechanikai szerkezeteknek tekinthetjük. A következő ábrán (1.16. ábra) egy Bourdon-csöves nyomásmérő elől és hátulnézeti képe látható.

forrás: Wikipédia

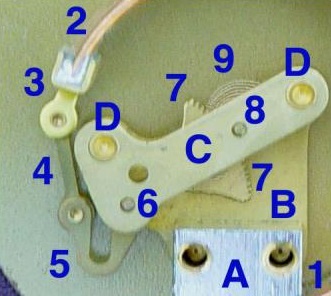

A baloldali első ábrán a skálalap és a mutató látható, míg a második, jobboldali ábrán a finommechanikai érzékelőt, a Bourdon-csövet, és a finommechanikai szerkezetet, a gyorsító hajtóművet láthatjuk. A finommechanikai szerkezet működése (1.17. ábra) a következő: a Bourdon-cső egy egyik végén zárt, lapított cső, amely kb. 270 fokban meg van görbítve. Ezáltal a hajlított cső külső felülete nagyobb lesz, mint a belső, és ebből következik, hogy a cső (2) vége nyomáskülönbség hatására elmozdulást fog szenvedni. Ennek az elmozdulásnak a nagyjából tangenciális komponensét kell felnagyítani mechanikus hajtómű segítségével. Az elmozdulásnak ezt a komponensét a (4) csuklós kar adja át az (5) kétkarú emelőkarnak, amelynek nagyobb sugarú részén a (7) fogasív helyezkedik el. A kétkarú emelőkar a (6) csapágy körül fordul el. A fogasívhez kapcsolódik a kis fogaskerék, amely már a mutató tengelyére (8) van erősítve. Ugyanerre a tengelyre van erősítve a (9) spirálrugó is, amely a Bourdon-cső kitérítő ereje ellen hat ugyan, és így az érzékenységet csökkenti, de alapvető szerepe egészen más. Ugyanis a mechanikus finommechanikai hajtóművek és csapágyazások gazdaságosan csak játékkal készíthetők el. A játékok pedig kotyogást, és a mutató bizonytalan helyzetét idézik elő, amelyet műszereknél nagyon kis értéken kell tartani. A spirálrugó szerepe, hogy az egész hajtóművet előfeszítse, és ezáltal az egész hajtóműláncból kivegye a holtjátékot. Éppen ezért kell a spirálrugót a hajtómű legutolsó tagjára erősíteni. Az ábrán (A) a Bourdon-cső és a mérendő nyomás csatlakoztatásának tömbje, (B) az alaplap, (C) a csapágylemez. A csapágylemezt rögzítő szegecseket (D)-vel jelöltük.

forrás: Wikipédia

Látható, hogy a klasszikus finommechanikai nyomásmérő szerkezet számos alkatrészből áll, ezeket le kell gyártani, össze kell szerelni, és akkor még nem lehetünk biztosak abban, hogy az előre legyártott skála mennyire fog illeszkedni az egyedileg készített szerkezethez. Ehhez még azt is hozzá kell venni, hogy a nyomásmérő műszer nem ad ki villamos jelet, csupán egy mutató fordul el, így a mért nyomás értéke a mesterséges intelligencia (számítógép) részére értelmezhetetlen. Hogy a nyomás a számítógép részére értelmezhető legyen, a mutató elfordulását még valamilyen jelátalakítóval át kell alakítani villamos jellé. Állítsuk most ezzel szembe a mikroelektromechanikai technológiákkal előállított nyomásmérőt. Egy lehetséges megvalósítási módot az 1.18. ábra mutat. Ez egy kerámia hordozóra felépített abszolút, gyárilag kalibrált (!) nyomásmérő. A méreteket sejteni lehet az összehasonlításul szolgáló csigaház méreteiből. Az eszköz hátrányaként említhető, hogy működéséhez segédenergiára van szükség, és ránézésre nem állapítható meg a nyomás, mint egy hagyományos finommechanikai nyomásmérőnél.

forrás: Intersema MS5534B

A mikroelektromechanikai rendszerekre az jellemző, hogy mindegyik tartalmaz mikromechanikai elemeket, de nemcsak azt, hanem a gyártáskor a mikromechanikai elemre integrált érzékelőket (szenzorokat), és a jelfeldolgozást végző elektronikus áramköröket is. Mivel a mikromechanikai elemeket, így a membránokat sem lehet abszolút pontosan (zérus tűrésekkel) előállítani, a nyomásmérőket egyedileg kalibrálni kell. A mikromechanikai nyomásmérő modulok ugyanis csak akkor lesznek versenyképesek a piacon, ha azokat nem kell kalibrálni, mert például az abszolút nyomást mérik. Ezért a mikromechanikai rész mellé integrált elektronikus jelfeldolgozó egység tartalmaz írható memória elemeket is, amelyekbe az egyedileg kalibrált modulok érzékenységére és skálakarakterisztikájára jellemző kalibrációs konstansokat beírják. Ez a folyamat egy kicsit hasonlít ahhoz, amikor a klasszikus finommechanikai nyomásmérő műszerek skáláját utólagos kalibrálással rajzolják meg.

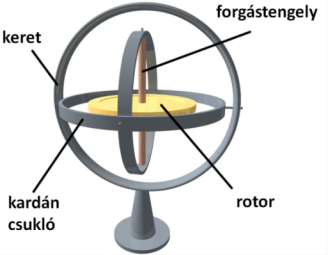

A mechanika, finommechanika átalakulásának és a mikromechanika kifejlődésének egy másik szép példája a giroszkóp esete. A giroszkópokat leginkább helyzetstabilitásra használják. Klasszikus giroszkópot mutat az 1.19. ábra. Lényege egy jól csapágyazott és gondosan kiegyensúlyozott tömeg, amelyet viszonylag nagy fordulatszámra pörgetnek fel. A pörgettyű meg akarja tartani forgási síkját, amelyet lehetővé is teszünk a pörgettyűt körülvevő szintén jól csapágyazott keretekkel. A kereteket akármilyen irányban elforgathatjuk a térben, a két, egymásra merőleges tengely irányában csapágyazott keretek ezt lehetővé teszik. Közben a pörgettyű megtartja forgási síkját, a keretek elfordulását pedig mérni tudjuk, így a giroszkóp szöghelyzet érzékelésére lesz alkalmas. A giroszkóp tipikus alkalmazási területei: a repülőgépiparban műhorizont, az autóiparban az ESP (Electronic Stability Program), a robottechikában térbeli szöghelyzet érzékelés, a hadiiparban és az űrkutatásban a rakétatechnika. A giroszkóp, vagyis a szöghelyzet vagy szögsebesség érzékelése tehát nagyon fontos érzékelési feladat, amelyet azonban ma már nem a klasszikus gépészeti szerkezettel oldanak meg.

forrás: Wikipédia

Ha manapság a giroszkópra (microgyrometers) rákeresünk, leggyakrabban MEMS-eket fog kiadni a kereső program. Ezek nem tisztán elektronikus eszközök, hanem mechanikát, mégpedig mikromechanikát is tartalmaznak. A mechanika a szenzortechnikából tehát nem tűnik el, hanem átalakul, más formában jelenik meg. Ma a MEMS-ek nagy részét ugyanolyan tokozásban hozzák forgalomba, mint az IC-ket, sokszor a felhasználó nem is tudja, hogy a beforrasztott tokban nemcsak elektronikus áramkör van, hanem ugyanabban a tokban a mikromechanika is megtalálható, elengedhetetlen (mondhatni elsődleges) részét képezve a teljes rendszernek.

forrás: Bosch

Az 1.20. ábra egy mikromechanikai giroszkóp szerkezetet és egy hozzá kifejlesztett mikroelektronikai áramkört tartalmaz egyetlen tokban (két chipes MEMS, Bosch DRS-MM2).

A MEMS giroszkópok működési elvét és gyakorlati megvalósítási formáit későbbi fejezetekben ismertetjük, azonban a következő ábrán (1.21. ábra) bemutatjuk a jövőbeli városi közlekedés egyik lehetséges közlekedési eszközét, a „segway”-t, amely két egy tengelybe eső, önállóan hajtott kerékkel rendelkezik. A járművön nincs sem gáz, sem fék, sem kormány, mert a jármű irányítása testbeszéddel történik. A járműre ráállva és a vezetőkart függőlegesen tartva a jármű egyensúlyban tartja magát, mint a cirkuszban egy egyensúlyozó akrobata. Ezt giroszkópok segítségével biztosítja a szabályozó elektronika. A kart előredöntve a jármű előre halad, hátrahúzva fékez, illetve hátrafelé mozdul. Jobbra döntve jobbra fordul, balra döntve pedig balra. Így akár egy helyben is képes megfordulni. A jármű ékes példája a mechatronikai rendszernek, amikor a gépészet, elektronika és informatika integrálva jelenik meg egy termékben.

forrás: Wikipédia

Az egyensúlyozási képesség természetesen megtalálható az állatvilágban is: gondoljunk például az egy lábon álló gólyára.

A következő példa a gyorsulás szenzorok esete. Néhány évtizeddel ezelőtt a gyorsulásmérő műszerek külön szenzorból és erősítőből álltak. Az (1.22. ábra) ábrán egy régebbi konstrukciójú hagyományos piezoelektromos gyorsulásérzékelő látható, amelynek méretei és technológiája a finommechanika területére esik. A szenzorhoz azonban kellett egy töltéserősítő egység is, amelynek tipikus megjelenési alakját az 1.23. ábra mutatja.

forrás: MMF

Az erősítők méretei (és természetesen a fogyasztása is) már jelentőseknek mondhatók (az ábrán az első a tápegység, a második és a harmadik a töltéserősítő, amennyiben 2 irányban kívánunk gyorsulást mérni). Ezek az eszközök igaz, hogy univerzálisak, és többféle mérés elvégzésére alkalmasak, de az alkalmazást sokszor éppen a nagy méretek korlátozzák.

forrás: Brüel et Kjaer

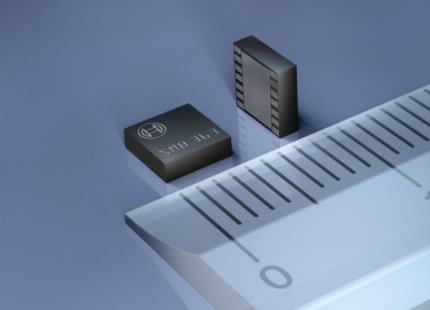

Ezekhez képest a MEMS gyorsulásmérők méretei és műszaki paraméterei igazán lenyűgözőek, mint azt az 1.24. ábra mutatja (Bosch SMB 363).

forrás: Bosch

Az ábrán látható MEMS-ek mérete 4x4x1,2 mm, benne van a mikromechanikai szerkezet, és a feldolgozó elektronika is. És ez az eszköz (amely nem csupán szenzor, hanem komplett jelátalakító (transducer) is) nemcsak egy irányban képes mérni a gyorsulást, hanem a tér 3 irányában. A gyorsulásszenzorok konstrukciós és gyártástechnológiai kérdéseivel későbbi fejezetekben foglalkozunk, a gyorsulásmérő itt csak példaképpen szerepel, a mikrorendszerekben rejlő lehetőségek bemutatásának céljából.

A kis méretek felé történő fejlődési iránnyal, a mikroszenzorok és a MEMS-ek megjelenésével kapcsolatosan még rá kell világítanunk egy fontos, a fejlődés szempontjából érdekes jelenségre. Régebben, a múlt században még úgy tartottuk, hogy a mikrométeres pontosságú beállításokhoz, pozícionálásokhoz (beleértve a mérési feladatokat is) nagy tömegű robusztus szerkezetekre van szükség. Példaképpen említhetők a műhelymikroszkópok, (1.25. ábra).

forrás: Wikipédia

A mikrotechnika fejlődésével azonban új helyzet állt elő. Hogy ezt jobban megértsük, menjünk vissza egy kicsit a természetbe, hogy például a mindenki által kellemetlennek tartott vérszívó rovar, a szúnyog (1.26. ábra) hogyan oldja meg a pozícionálás problémáját. A szúnyog esetében aztán tényleg nem beszélhetünk nagy tömegekről, a rovar egy filigrán szerkezet, mégis képes megtalálni azt a pontot, ahová fullánkját beereszti. Mindezt azért képes megtenni, mert érzékszervei vannak, és bizonyos intelligenciája ahhoz, hogy az érzékszerveiből kapott információkat feldolgozza, és szárnyaival és lábaival korrigálja (mérnöki nyelven szólva szabályozza) a mozgását. Mindezt annak érdekében teszi, hogy elérje a célját. Más szavakkal: a természet is szabályozással dolgozik, ami egyébként nem véletlenül a mechatronikai rendszerek fő alapstruktúrája is.

forrás: Wikipédia

A levonható tanulság a következő: a korszerű mechatronikai rendszereknél a pontos pozícionáláshoz nincs szükség nagy tömegekre, ellenben szükség van érzékelőkre, amelyek az aktuális helyzetet (állapotot) meghatározzák, mesterséges intelligenciára, amely a célfüggvényt ismerve meghatározza, hogy milyen irányban mekkora módosításra van szükség. Tehát szükség van aktuátorokra is, amelyek a mesterséges intelligencia által feldolgozott utasításokat végrehajtják. Az elmondottakra nagyon jó példa a CD vagy DVD (Digital Versatile Disc) olvasófej (1.27. ábra), amelyeknél szó sincs nagy tömegekről, ellenkezőleg, ezek nagyon kis tömeggel bíró finommechanikai szerkezetek, mégis képesek mikrométer pontossággal pozícionálni. A cél elérésének módja: filigrán, de intelligens rendszerek előállítása, amelyek érzékelőket, aktuátorokat és mesterséges intelligenciát (elektronikus áramköröket a megfelelő szoftverrel) tartalmaznak. Az alapvető struktúra pedig a szabályozás.

1.6. A lehetőségek és korlátok.

A mikromechanika tudományterülete éppen újszerűségéből következően nem rendelkezik olyan régi hagyományokkal, hogy ma teljes bizonyossággal előre lehessen látni a lehetőségeket és a korlátokat. Azt biztosan lehet állítani, hogy a mikrotechnika tudományterülete jelenleg is az intenzív fejlődés fázisában van, azokat a határokat (például a tranzisztorok mérete) amelyek mai tudásunk szerint korlátnak látszanak, a fejlődő technológia az eddigi tapasztalatok alapján rendre átlépi. Emiatt nem lehet világosan látni sem a lehetőségeket, sem a korlátokat, és a leginkább elfogadható megközelítés az, hogy ezek ma még beláthatatlanok. Addig, ameddig szerkezeti alapanyagként a szilíciumot használjuk, természetesen számolnunk kell az egykristályos szerkezetből adódó tulajdonságokkal, de például a LIGA technológia (röntgenlitográfia, Litographie, Galvantechnik, Abformung) megnyitotta az utat a műanyagból készült térbeli (3 dimenziós) mikrorendszerek létrehozása felé is. Ezért jó megközelítésnek látszik, ha a természet által kifejlesztett, az evolúciós folyamat által létrejött és létező mikrorendszereket vesszük elő, és tekintjük mintának vagy elérendő célnak, hiszen a természetben ott a bizonyíték, hogy ezek a mi világunkban megvalósítható rendszerek. Gondoljunk a rovarvilágra, a baktériumokra vagy a vírusokra. És ezek a mikrorendszerek ráadásul még önmaguk reprodukálására is képesek.

A mikromechanika már eddig is számos olyan termékcsaládot produkált, amely nagy méretekben elképzelhetetlen és megvalósíthatatlan lenne. Ilyen például a klasszikus CD és DVD technika, a buboréknyomtatók (Bubble Jet Printer), a projektorok DMD (Digital Mirror Device) tükörrendszerei, és a felsorolást még folytathatnánk. Ezekre a későbbi fejezetekben térünk majd vissza.

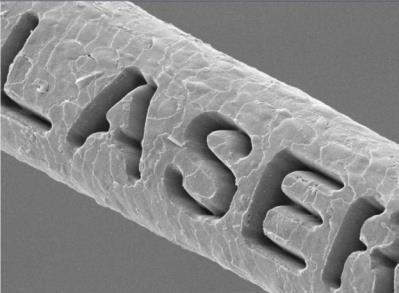

Végezetül ismertetünk néhány olyan példát, amelyek ma még talán inkább csak érdekességnek tűnhetnek, vagyis ezeknél gyakorlati alkalmazásokat nem tudunk bemutatni. Az első egy emberi hajszálat mutat, amelynek átmérője hozzávetőlegesen 60 μm, és amelyre lézeres megmunkálással struktúrát (itt ez egy felirat, 1.28. ábra) hoztak létre.

forrás: Forschungszentrum Karlsruhe

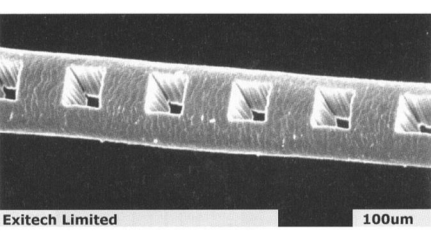

A második példa (1.29. ábra) szintén egy emberi hajszál, amelyre szintén lézeres technológiával négyszögletes kivágásokat hoztak létre.

forrás: Brück, Rizvi, Schmidt: Angewandte Mikrotechnik 2001

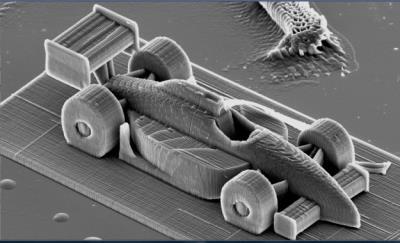

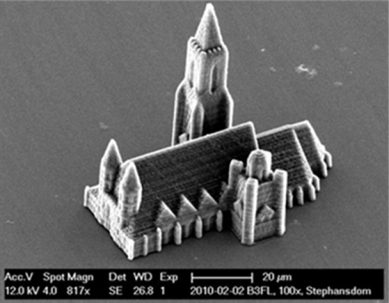

A harmadik példát a mikroméretű prototípusok előállítására mutatjuk be, a Bécsi Műszaki Egyetem kutatóitól. Az egyik (1.30. ábra) egy hajszálnál alig négyszer vastagabb versenyautó modell, a másik a bécsi Stephansdom mikroméretű modellje (1.31. ábra).

forrás: TU Wien

Mindkettőt azzal a technológiával hozták létre, hogy vékony rétegben fényérzékeny anyagot tartalmazó gyantát hordanak fel, amelyet lézersugár segítségével keményítenek ki a megadott pontokban. A lézersugarat (vagy sugarakat) számítógéppel vezérelt tükrök juttatják a kívánt helyre. A Jan Torgersen és társai által kifejlesztett módszerrel kb. 5 m/s sebességgel lehet nano méretű struktúrákat létrehozni. A módszer különlegessége, hogy szemben az ismertebb 3D-s nyomtatási technológiákkal, ahol csak a legfelső réteg manipulálható, itt a struktúra bármely belső pontja is elérhető.

forrás: TU Wien