Végeselem módszerek

Szerzői jog © 2014 Dr. Tamás Péter, Bojtos Attila, Décsei-Paróczi Annamária, Dr. Fekete Róbert Tamás

A tananyag a TÁMOP-4.1.2.A/1-11/1-2011-0042 azonosító számú „ Mechatronikai mérnök MSc tananyagfejlesztés ” projekt keretében készült. A tananyagfejlesztés az Európai Unió támogatásával és az Európai Szociális Alap társfinanszírozásával valósult meg.

Kézirat lezárva: 2014 február

Lektorálta: Dr. Molnár László

További közreműködők: Dr. Samu Krisztián, Knopp Ferenc

A kiadásért felel a(z): BME MOGI

Felelős szerkesztő: BME MOGI

ISBN 978-963-313-145-9

2014

- 1. A Végeselem módszer elméleti alapjai

- 1.1. Alapfogalmak

- 1.1.1. Az algebrai test

- 1.1.2. A vektortér

- 1.1.3. A metrikus tér

- 1.1.4. Norma, normált tér

- 1.1.5. Sorok és sorozatok normált térben

- 1.1.6. A Banach-tér

- 1.1.7. Lineáris leképezések, funkcionálok, korlátos leképezések

- 1.1.8. A skalárszorzás vektorterekben

- 1.1.9. A Hilbert-tér

- 1.1.10. Szimmetrikus operátorok

- 1.1.11. Adjungált és önadjungált operátorok

- 1.1.12. Pozítív, szigorúan pozitív, egyenletesen pozitív önadjungált operátorok, koercív operátorok

- 1.1.13. Monoton és Lipschitz-folytonos operátorok

- 1.1.14. Operátorok bihemi-folytonossága

- 1.1.15. Az energianorma

- 1.1.16. Bilineáris formák

- 1.2. Operátoregyenletek megoldása

- 1.3. Variációs elven alapuló közelítő módszerek

- 1.4. Ritz-Galjorkin módszer

- 1.5. A végeselem-módszer háttere

- 2. A végeselem rendszerek működésének alapjai

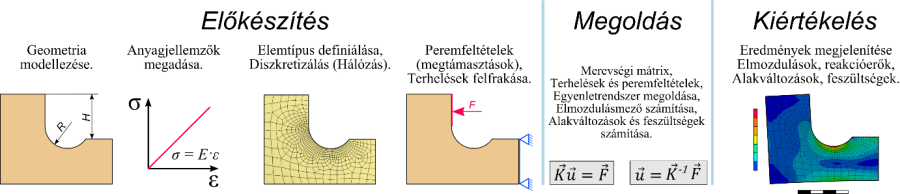

- 2.1. Bevezetés: A végeselem analízis alapvető lépései

- 2.2. Geometria modellezés

- 2.3. Hálókészítés

- 2.3.1. Elemtípusok

- 2.3.2. A hálózás lépései

- 2.3.3. Konvergencia módszerek

- 2.3.4. A hálózásnál előforduló hibák

- 2.4. Anyagmodellek létrehozása

- 2.4.1. Általános anyagtulajdonságok

- 2.4.2. Az anyagmodellek csoportosítása szabadságfokuk alapján

- 2.4.3. Mechanikai, vagyis elmozdulás szabadságfokú anyagmodellek

- 2.4.3.1. A mechanikai anyagmodellek csoportosítása fesz-nyúlás karakterisztikájuk szerint

- 2.4.3.2. Lineárisan rugalmas anyagmodell (Linear elastic)

- 2.4.3.3. Viszkoelasztikus anyagmodellek (Viscoelastic Material Model)

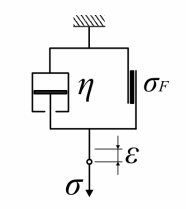

- 2.4.3.3.1. A leggyakrabban alkalmazott viszkoelasztikus anyagmodellek

- 2.4.3.3.2. Maxwell modell

- 2.4.3.3.3. Kelvin-Voigt modell

- 2.4.3.3.4. Standard-Solid modell

- 2.4.3.3.5. Burgers modell

- 2.4.3.3.6. Általánosított modellek

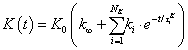

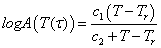

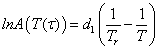

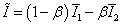

- 2.4.3.3.7. A viszkoelasztikus modellek VEM-es alkalmazása

- 2.4.3.3.8. A viszkoelasztikus anyagok hőmérsékletfüggése

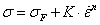

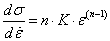

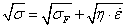

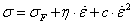

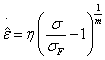

- 2.4.3.4. Sebességfüggetlen plasztikus anyagmodellek (rate-independent plasticity)

- 2.4.3.5. Viszkoplasztikus anyagmodellek

- 2.4.3.6. Összetett reológia anyagmodellek

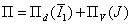

- 2.4.3.7. Hiperelasztikus anyagmodellek

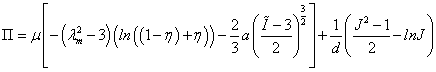

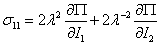

- 2.4.3.7.1. Arruda-Boyce

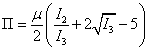

- 2.4.3.7.2. Neo-Hooke

- 2.4.3.7.3. Saint Venant–Kirchhoff model

- 2.4.3.7.4. Mooney-Rivlin

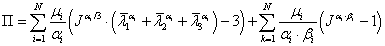

- 2.4.3.7.5. Ogden

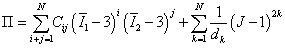

- 2.4.3.7.6. Polinomiális

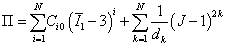

- 2.4.3.7.7. Yeoh

- 2.4.3.7.8. Marlow modell

- 2.4.3.7.9. Van der Waals

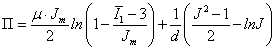

- 2.4.3.7.10. Összenyomható hiperelasztikus modellek habok modellezésére

- 2.4.3.7.11. Blatz-Ko habmodell

- 2.4.3.7.12. Varga-modell

- 2.4.3.7.13. További hiperelasztikus modellek biológiai szövetek modellezésére

- 2.4.3.8. Anyagparaméterek megadása

- 2.4.4. Hőmérsékleti szabadságfokkal rendelkező anyagok

- 2.4.5. Elektromágneses szabadságfokú anyagok

- 2.4.6. Csatolt anyagmodellek

- 2.5. Terhelések, perem- és kezdeti feltételek

- 2.6. Alkatrészek közötti kapcsolatok

- 2.7. A szimuláció főbb beállításai és futtatása

- 2.8. Az eredmények lekérdezése és kiértékelése (posztprocesszálás)

- 2.9. Ellenőrző kérdések a 2. fejezethez.

- 3. Lineáris statikai analízis

- 4. Nemlineáris statikai analízis

- 5. Paraméter vizsgálatok, optimalizációs feladatok

- 6. A geometriai modellek egyszerűsítésének lehetőségei

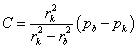

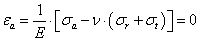

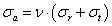

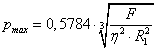

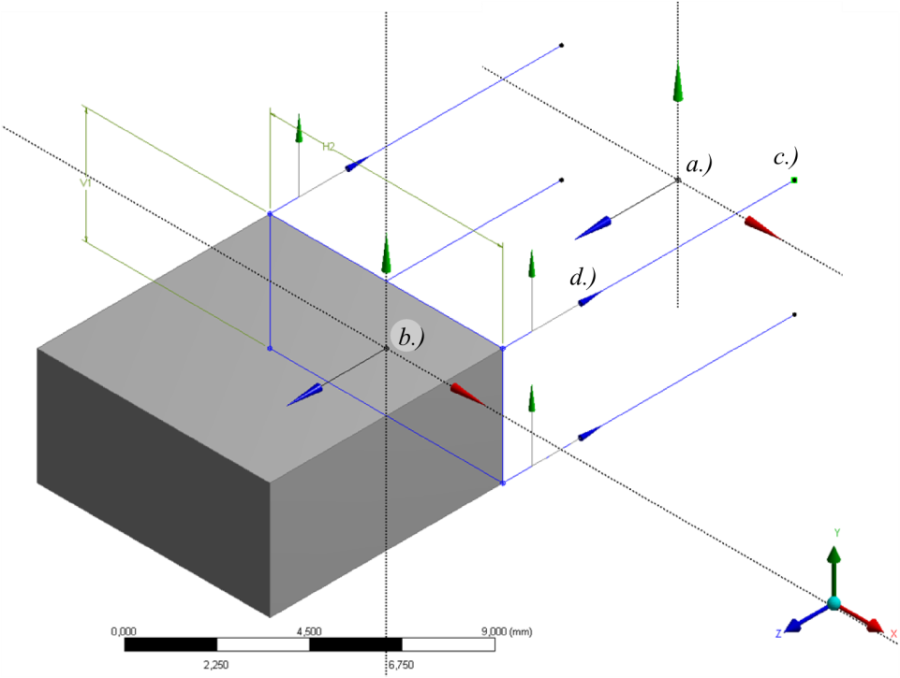

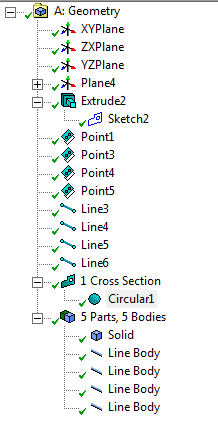

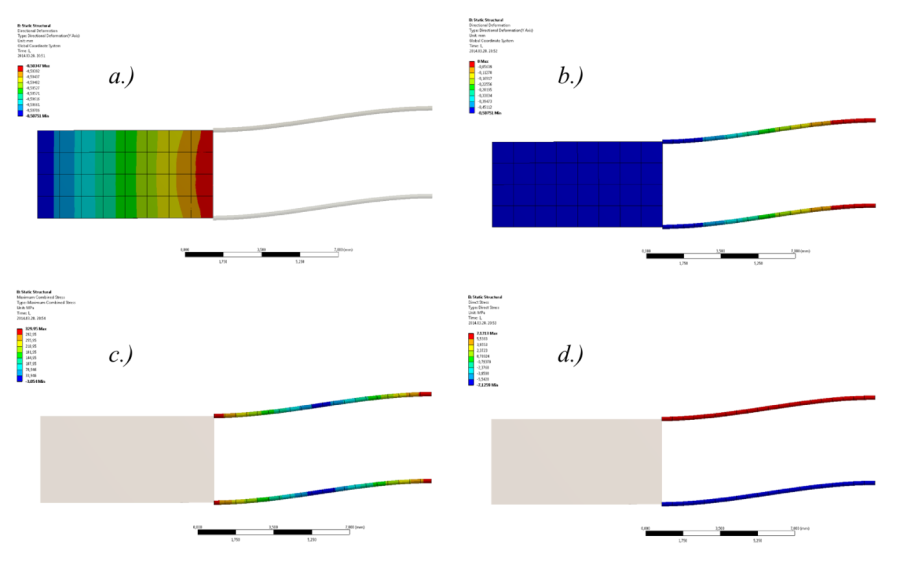

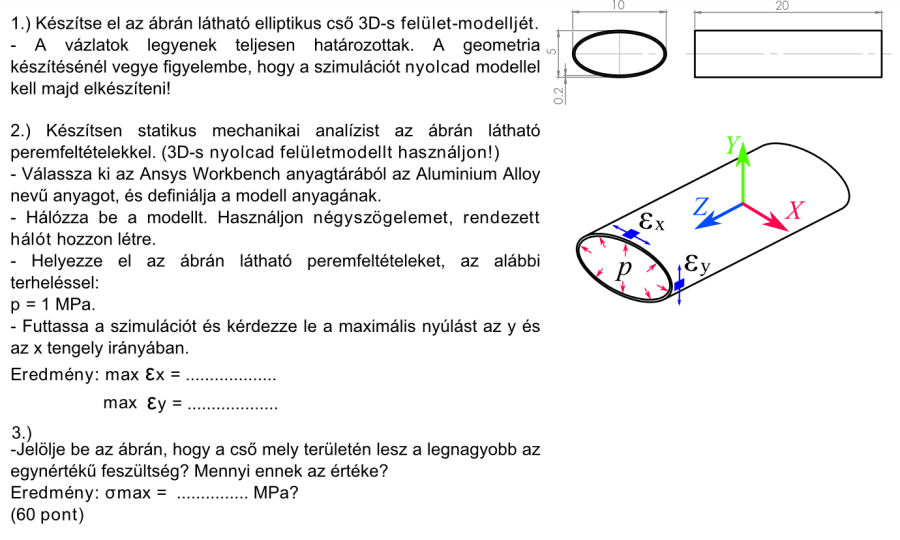

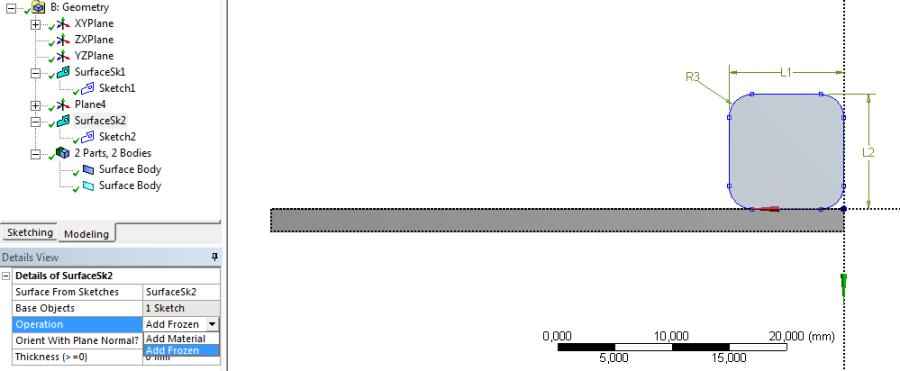

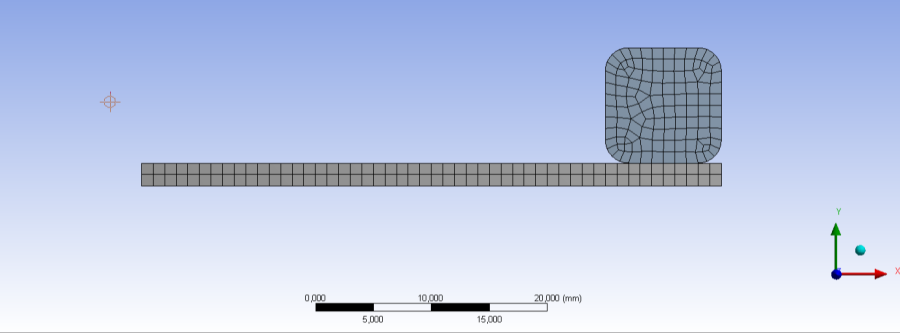

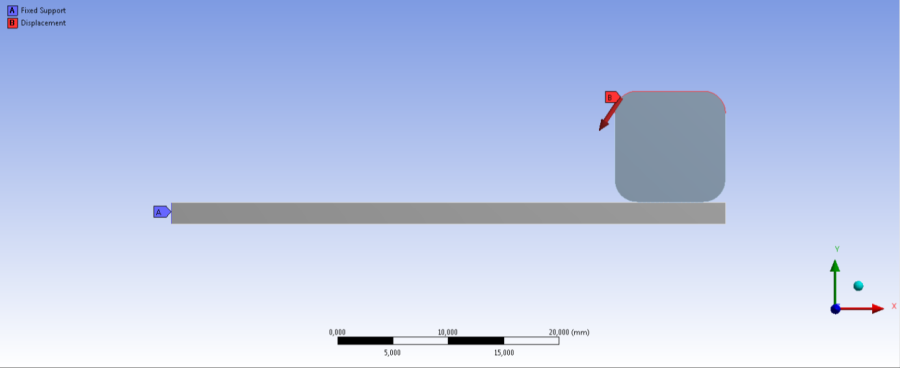

- 6.1. Példa szimmetriafeltételek alkalmazására: belső nyomással terhelt cső

- 6.1.1. Analitikus megoldás

- 6.1.2. A feladat megoldása ¼ testmodell segítségével

- 6.1.3. A feladat megoldása negyed héjmodell segítségével

- 6.1.4. A feladat megoldása 2D-s sík alakváltozás (Plane Strain) típusú modellként

- 6.1.5. A feladat megoldása 2D-s tengelyszimmetrikus (Axisymmetric) típusú modellként

- 6.1.6. Összefoglalás

- 6.2. Példa egy oldalon befogott, hajlított tartó négyféle megoldására

- 6.3. Példa gerenda modell alkalmazására: Hegesztett rácsos szerkezet

- 6.4. Mechatronikai példa: CD fej tartó rugók

- 6.5. Ellenőrző feladatok

- 7. Több alkatrészes, statikai analízis

- 8. Kihajlás vizsgálat

- 9. Dinamikus, tranziens mechanikai analízis

- 10. Modális analízis

- 11. Harmonikus terhelések vizsgálata

- 12. Elektromos és mágneses szimulációk

- 13. Termikus szimuláció

- 14. Komplex mechatronikai projektfeladat

- 15. Korszerű végeselelem rendszerek áttekintése

- 15.1. Korszerű végeselem rendszerek áttekintése

- 15.2. ANSYS Classic és Workbench

- 15.3. ABAQUS

- 15.4. NASTRAN

- 15.5. Mark

- 15.6. ADINA

- 15.7. LS-DYNA

- 15.8. SolidWorks Design Validation Tools (CosmosWorks)

- 15.9. Solid Edge

- 15.10. Autodesk Inventor

- 15.11. További kereskedelmi végeselem rendszerek

- 15.12. További nyílt forráskódú végeselem rendszerek

- Irodalomjegyzék

- 1.1. A (0,1) intervallumok szakaszonként folytonos függvény

- 1.2. A választott bázisfüggvények

- 1.3. A C0 folytonos vonali bázisfüggvények akkor az L0

- 1.4. A C0 folytonos vonali bázisfüggvények

- 1.5. Hermite-féle görbeszakasz

- 1.6. A C1 folytonos vonali bázisfüggvények

- 1.7. Lineáris függvény háromszög elemen

- 1.8. A kétdimenziós bázisfüggvények háromszög elemen

- 1.9. A négycsomópontú lineáris elem

- 1.10. A kétdimenziós bázisfüggvények négyszög elemen

- 1.11. A háromdimneziós lineárisan módosított elem

- 1.12. A háromdimneziós kvadratikus

- 2.1. A végeselem szimuláció folyamatának legfontosabb lépései, (statikai példán bemutatva).

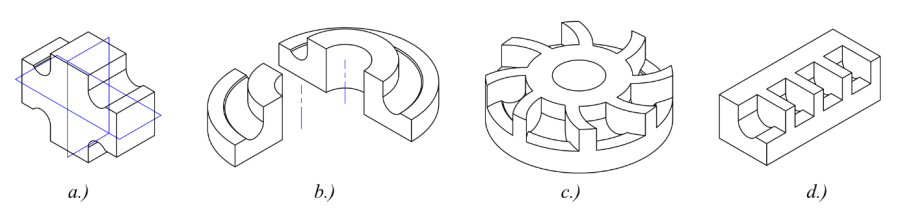

- 2.2. Testmodelleken alkalmazható szimmetriák.

- 2.3. Térbeli testek felületmodellel történő modellezése.

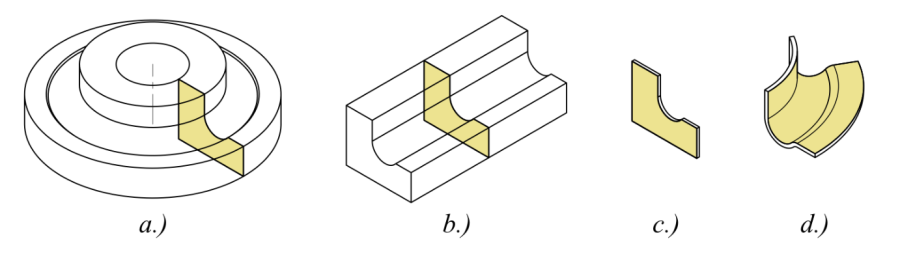

- 2.4. Elemek csoportosítása alakjuk és fokszámuk szerint.

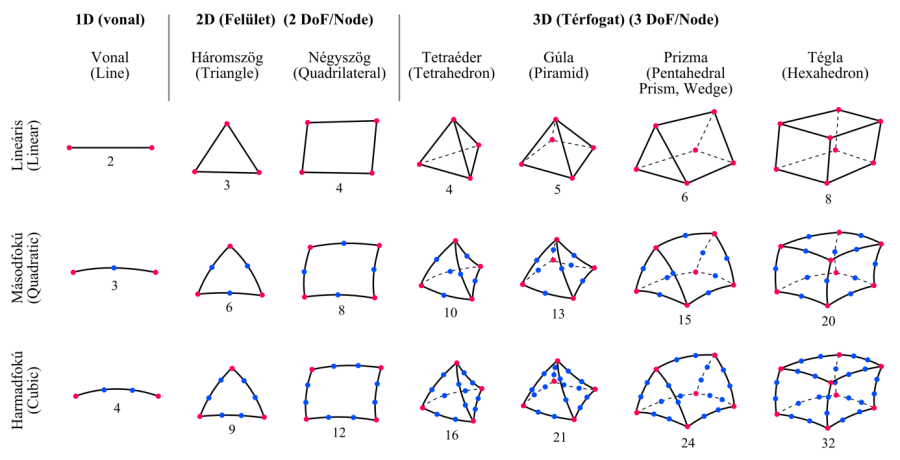

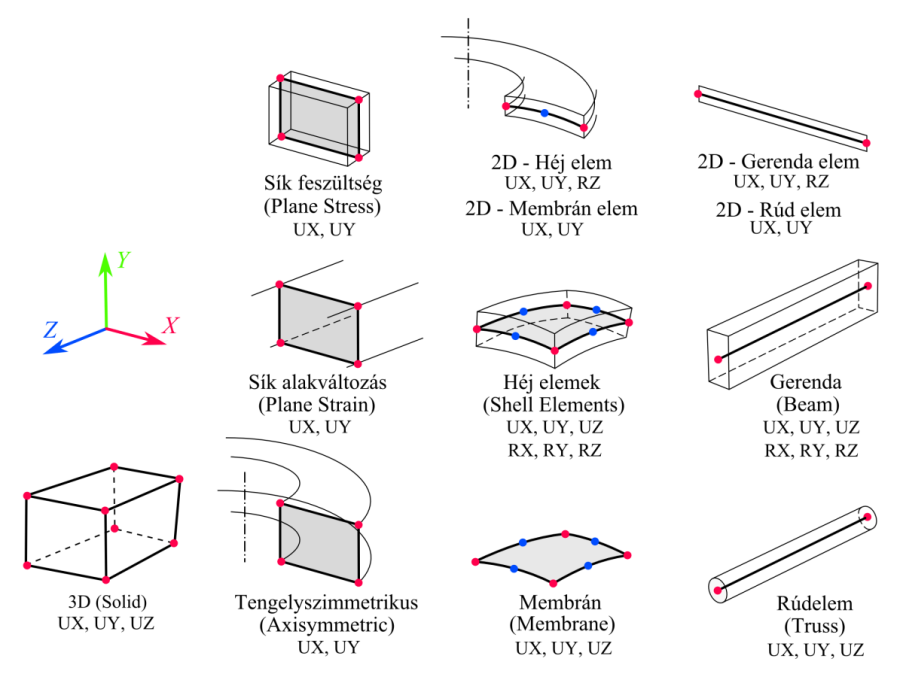

- 2.5. Gyakori mechanikai elemtípusok és a csomópontok szabadságfoka.

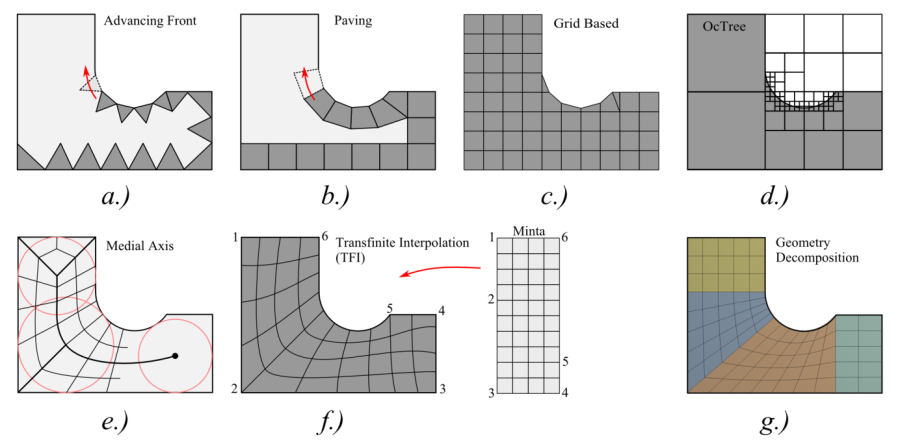

- 2.6. Automatikus és részben automatikus hálógenerálási eljárások.

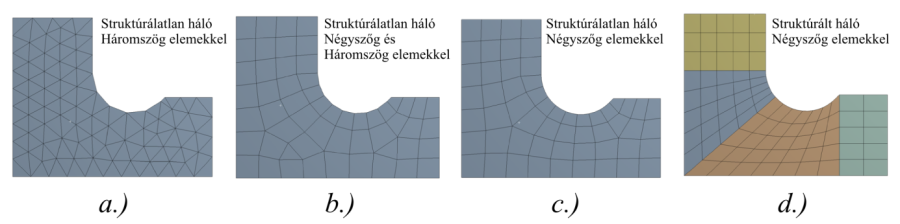

- 2.7. 2D-s hálókialakítások.

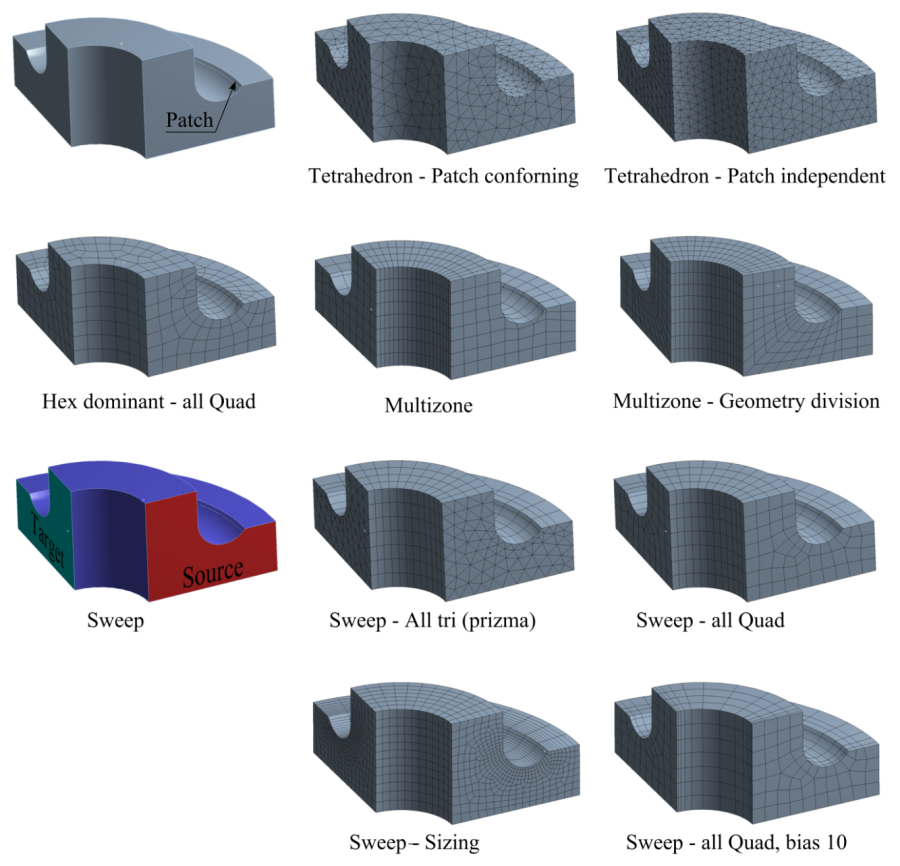

- 2.8. 3D-s testek hálózása különféle eljárásokkal.

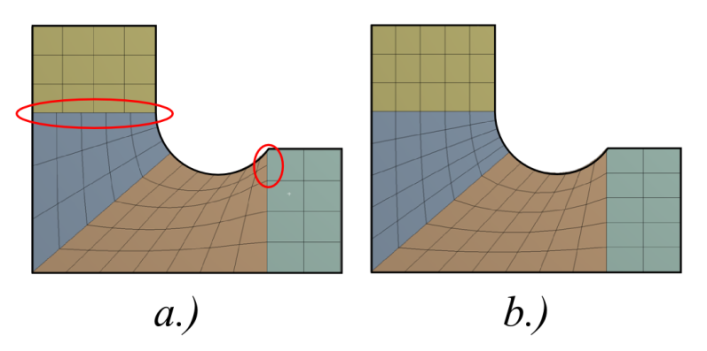

- 2.9. Különálló felületek vagy testek határán lévő csomópontok illeszkedése.

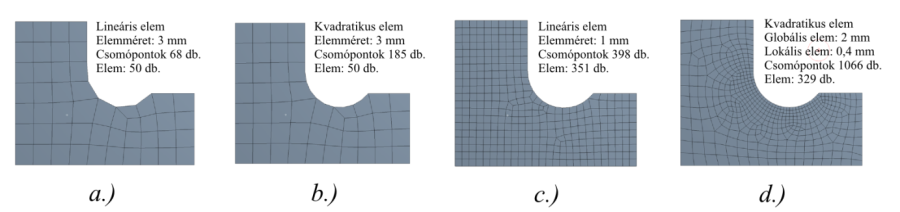

- 2.10. Konvergenciát elősegítő eljárások.

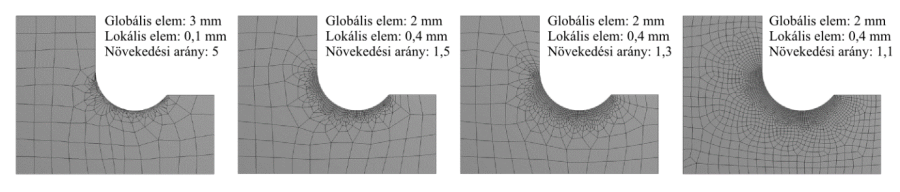

- 2.11. Elemátmenetek különböző mértékű növekedési arány (Growth Rate) megadásával.

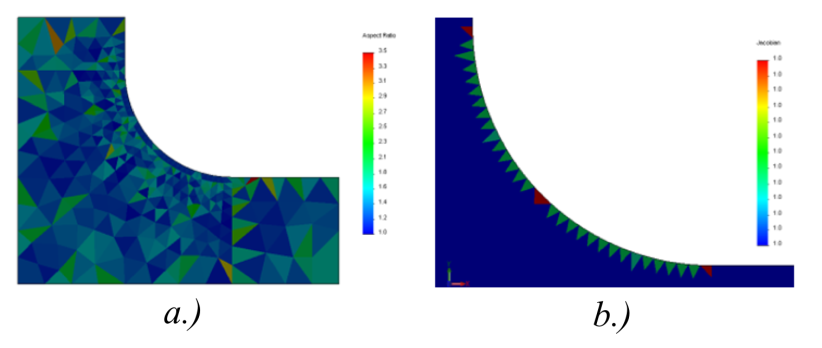

- 2.12. Elemtulajdonságok vizuális megjelenítése.

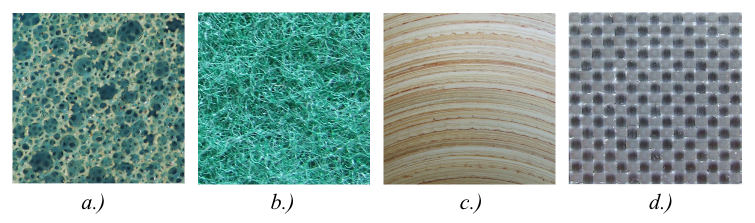

- 2.13. Példa az inhomogén és anizotróp anyagokra.

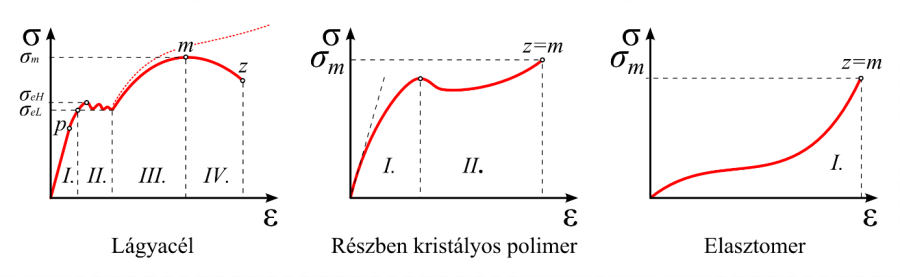

- 2.14. Néhány gyakran alkalmazott szerkezeti anyag jellemző feszültség-nyúlás karakterisztikája.

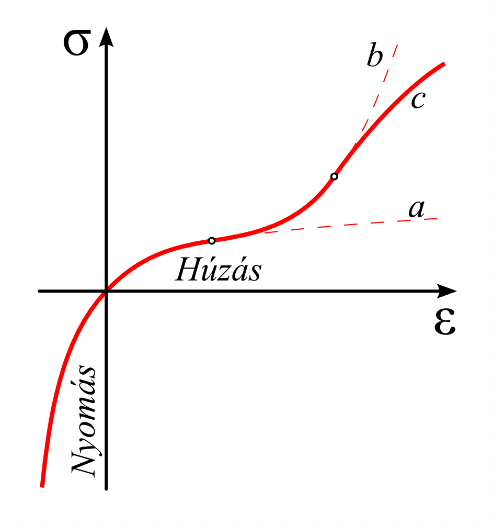

- 2.15. Az anyagok mechanikai viselkedését leíró főbb anyagmodelleket jellemző feszültség - nyúlás karakterisztikák [22.] .

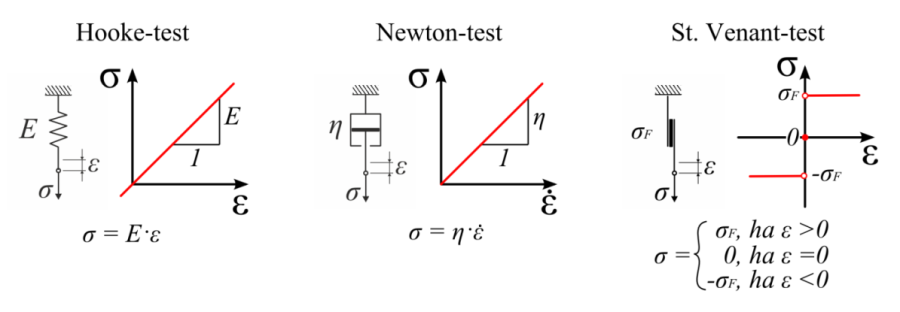

- 2.16. A reológiai anyagmodelleket alkotó alapvető modellek.

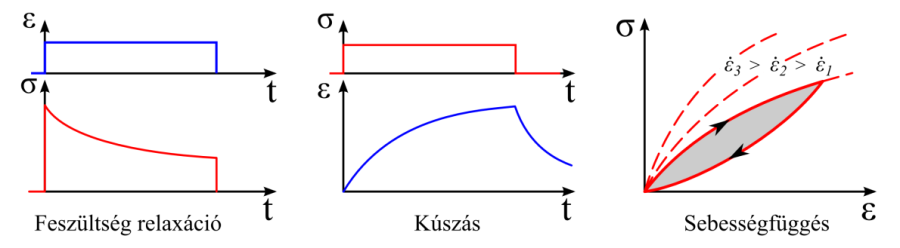

- 2.17. A viszkoelasztikus anyagokat jellemző jelenségek az állandó alakváltozás alatt bekövetkező feszültségrelaxáció, az állandó feszültség alatt bekövetkező kúszás, a feszültség – nyúlás karakterisztika sebességfüggése és a hiszterézis.

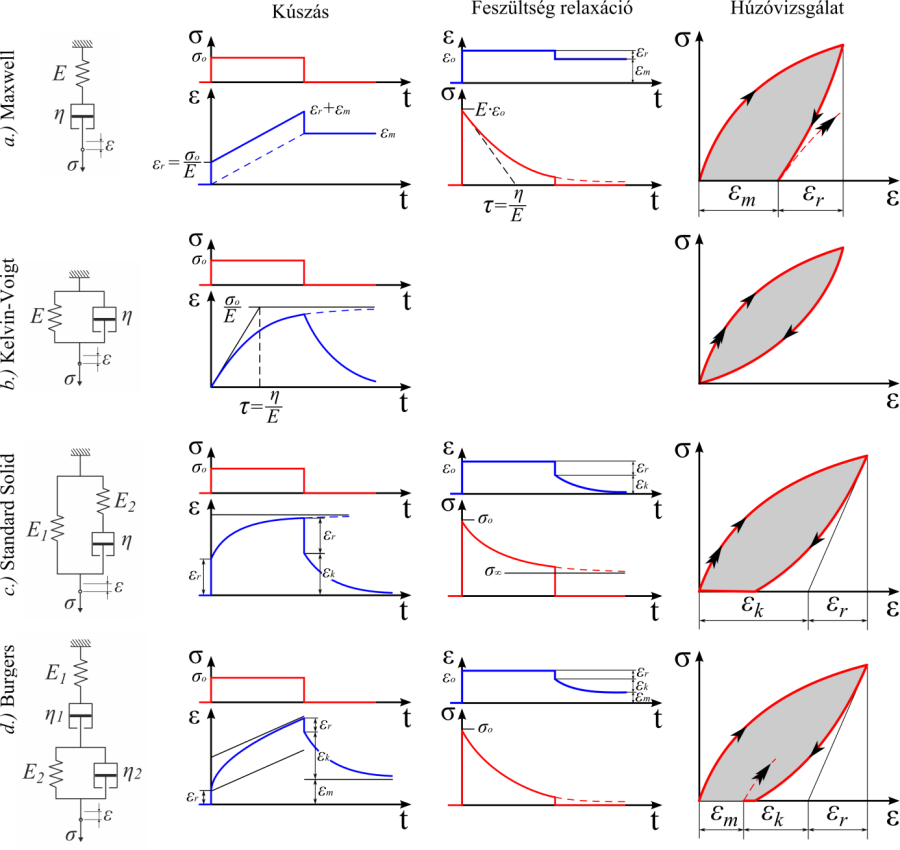

- 2.18. Viszkoelasztikus anyagmodellek és válaszfüggvényeik.

- 2.19. Általánosított modellek.

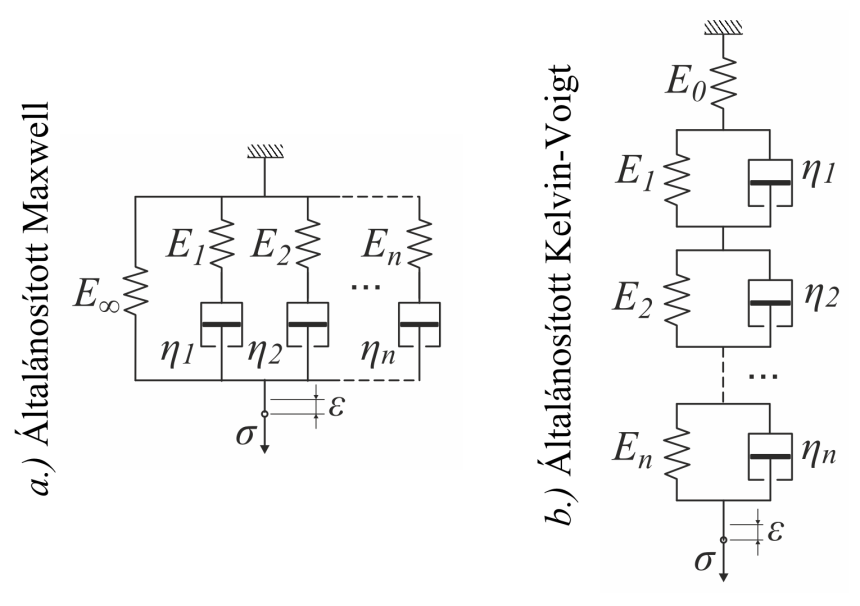

- 2.20. Az eltolási függvények értelmezése.

- 2.21. (a.) Lineáris elasztoplasztikus modell főbb részei I.) Lineárisan rugalmas szakasz, II.) folyási szakasz. (b.) Az elasztoplasztikus modellek főbb típusai: 2.) ideálisan képlékeny, 3.) nemlineárisan felkeményedő, 4.) nemlineárisan lágyuló, 5.) ridegen lágyuló.

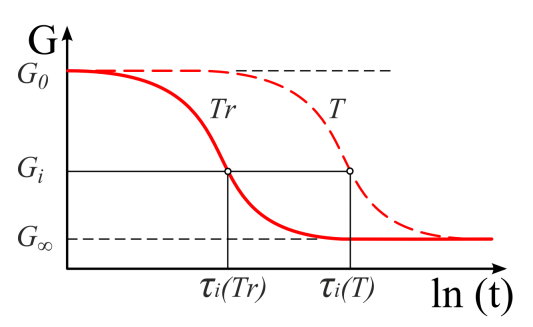

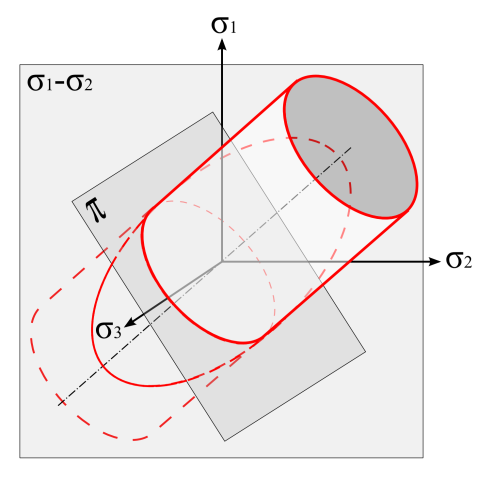

- 2.22. A folyási felület értelmezése.

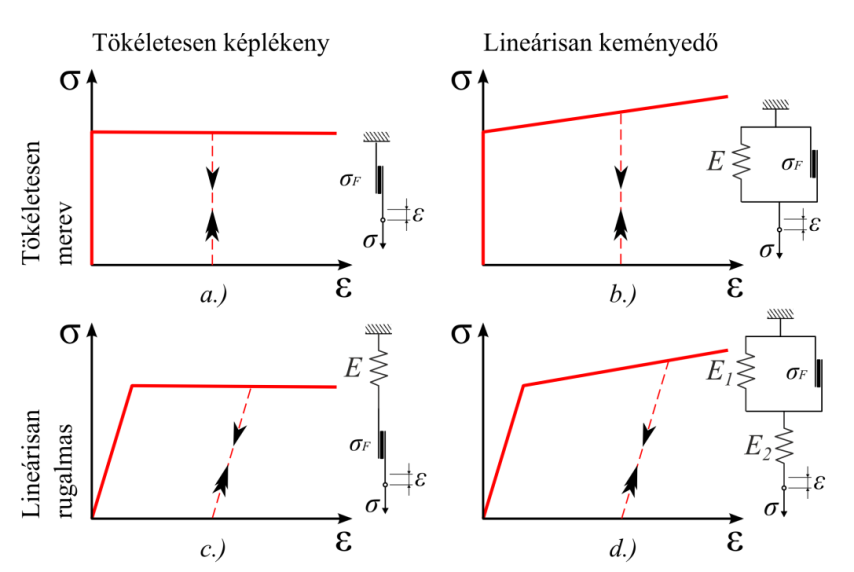

- 2.23. Lineáris tagokból álló egyszerű elasztoplasztikus modellek.

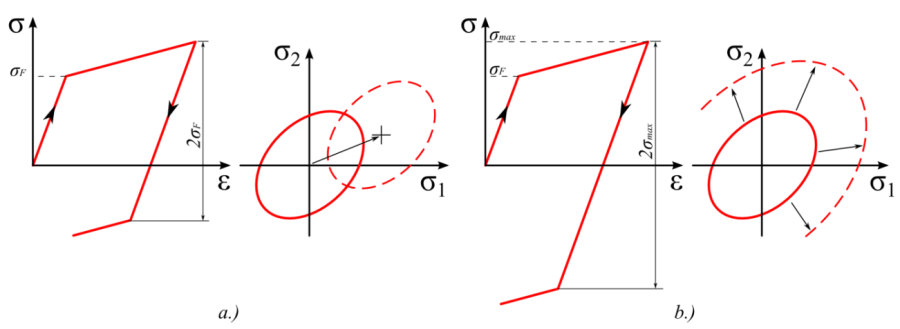

- 2.24. A kinematikus (a.) és izotróp (b.) keményedésű elasztoplasztikus anyagok feszültség-nyúlás jelleggörbéje és a folyási felület megváltozásának módja.

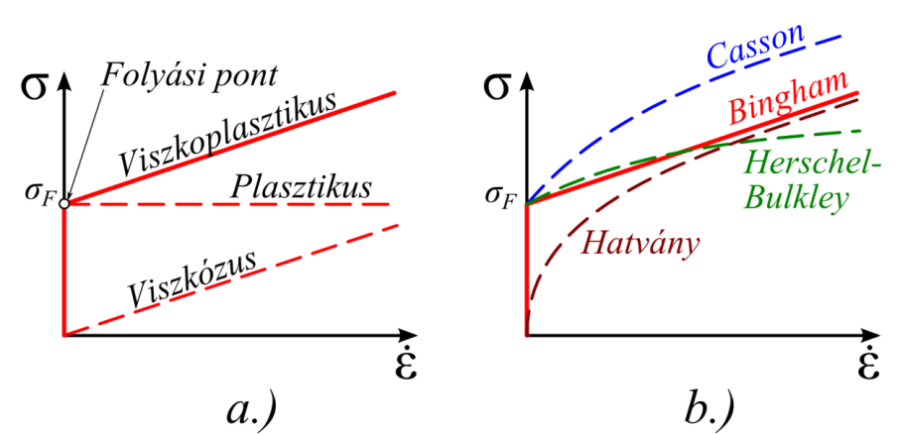

- 2.25. A viszkoplasztikus, az ideálisan viszkózus (Newtoni) és az ideálisan képlékeny (St. Venant) modellek Feszültség - alakváltozási sebesség karakterisztikája (a.). A legismertebb viszkoplasztikus anyagmodellek (b.).

- 2.26. Bingham modell - párhuzamosan kapcsolt viszkózus és súrlódó elem.

- 2.27. Hiperelasztikus anyagok jellemző feszültség-nyúlás karakterisztikája. 0 (a.), 1 (b.) ill. 2 inflexiós ponttal rendelkező húzókarakterisztika (c.).

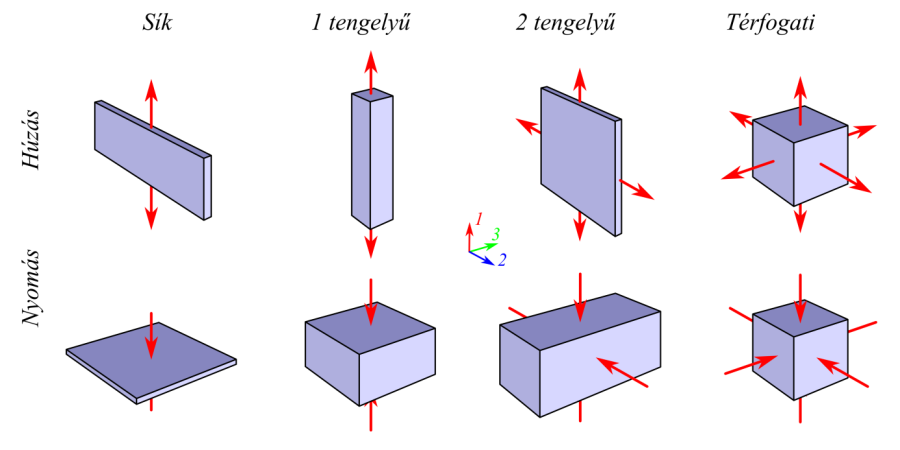

- 2.28. A modellalkotáshoz leggyakrabban használt anyagvizsgálatok értelmezése.

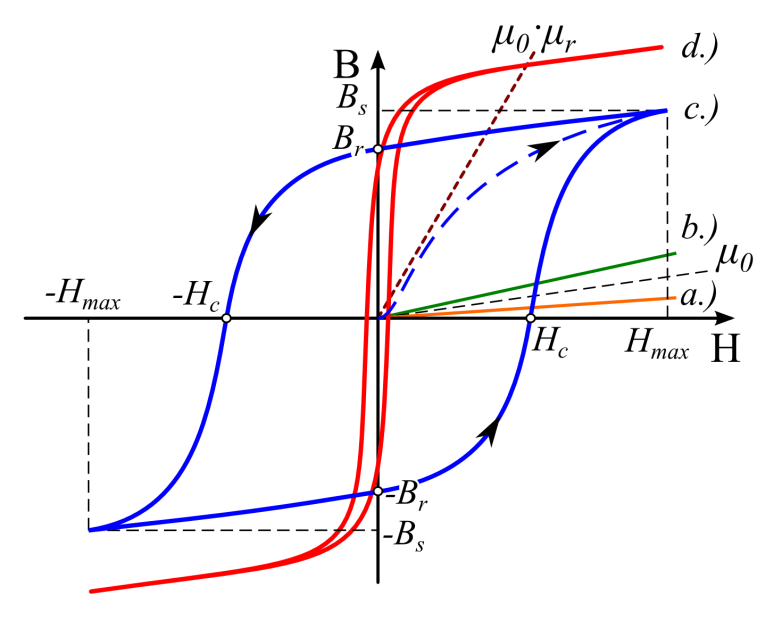

- 2.29. Mágneses anyagok jellemző B-H görbéje

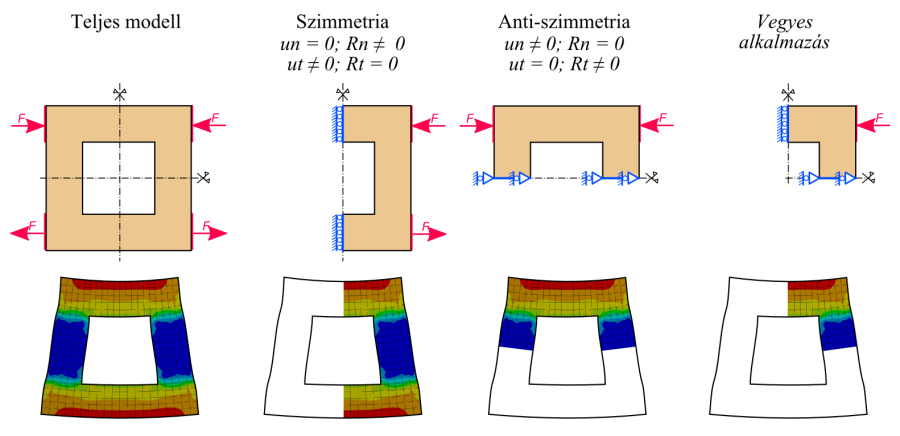

- 2.30. Szimmetria és anti-szimmetria értelmezése.

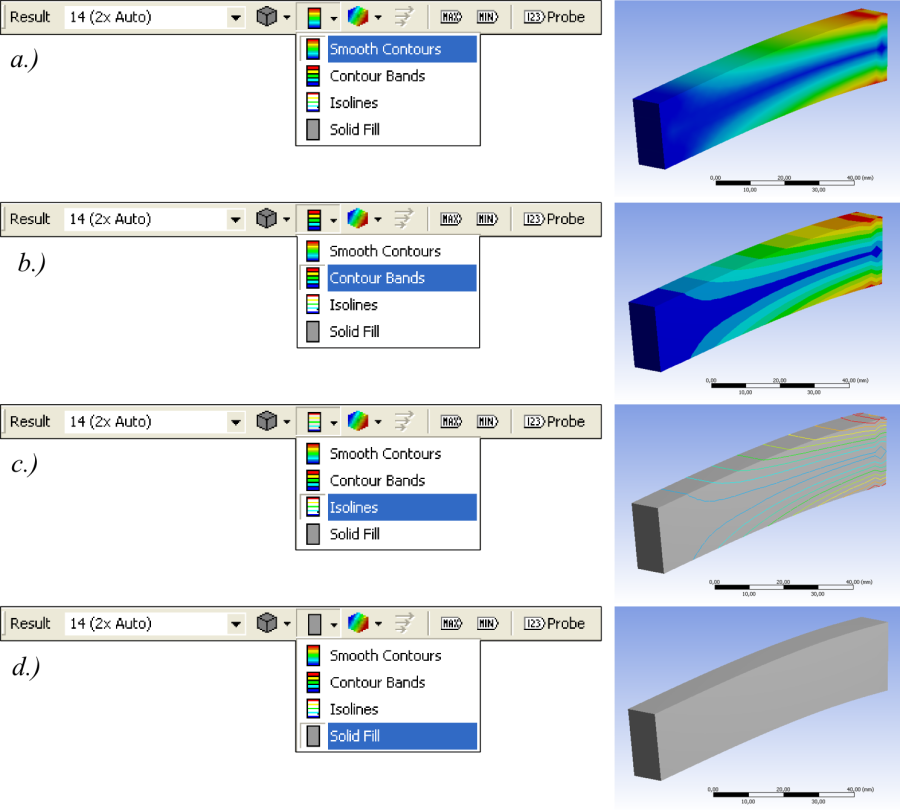

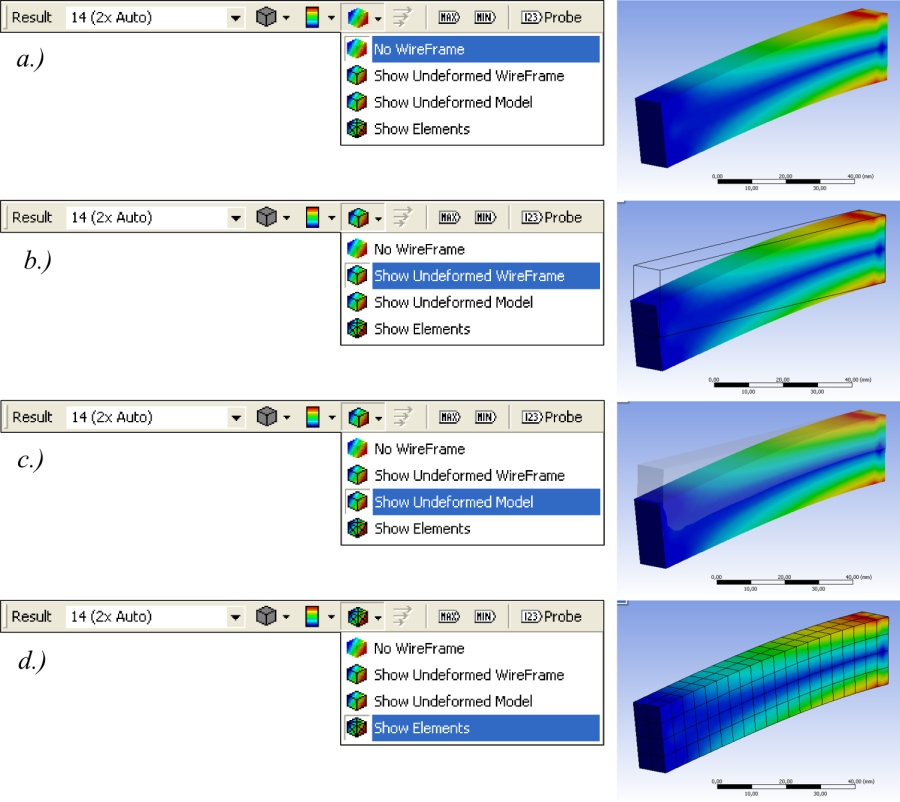

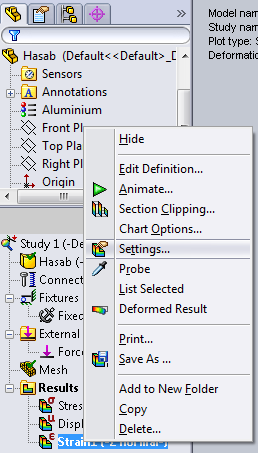

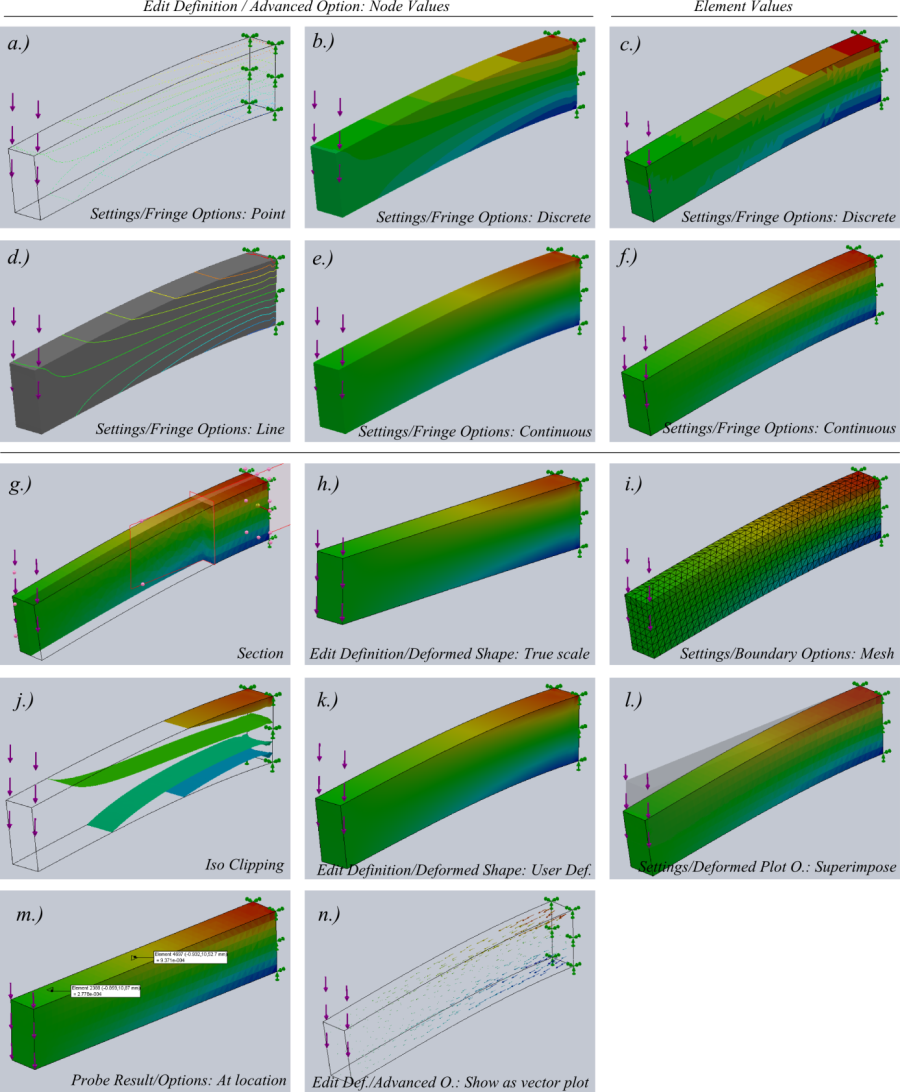

- 2.31. Az eredmény megjelenítésének lehetséges módjai.

- 2.32. Az eredmény megjelenítésének módjai.

- 2.33. Egyenértékű színsávok megjelenítési módjai.

- 2.34. Metszési módok.

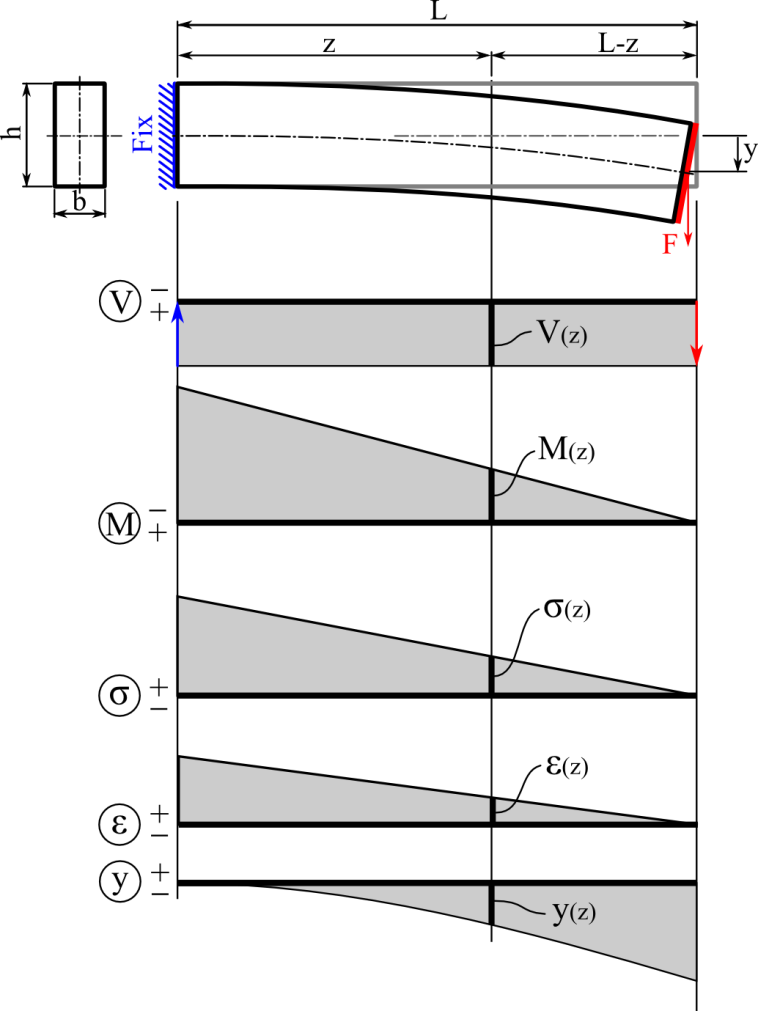

- 3.1. Egy oldalán befogott rúd igénybevétele.

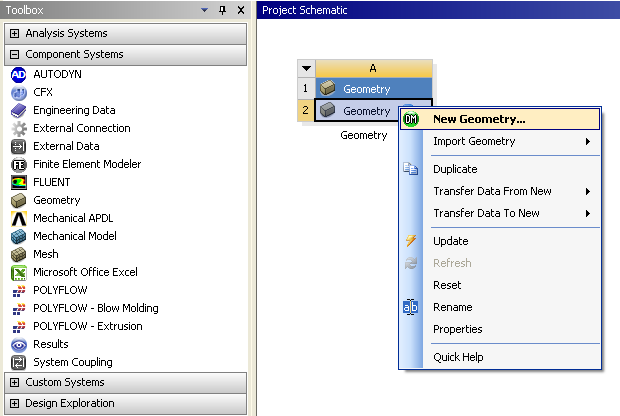

- 3.2. Geometria létrehozása.

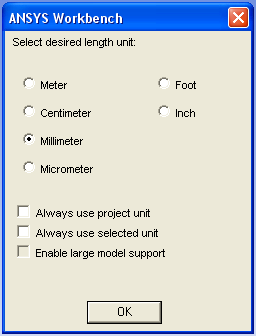

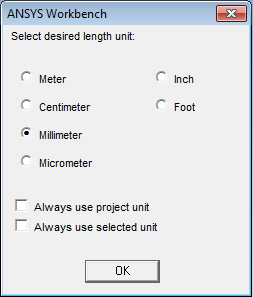

- 3.3. Mértékegység kiválasztása.

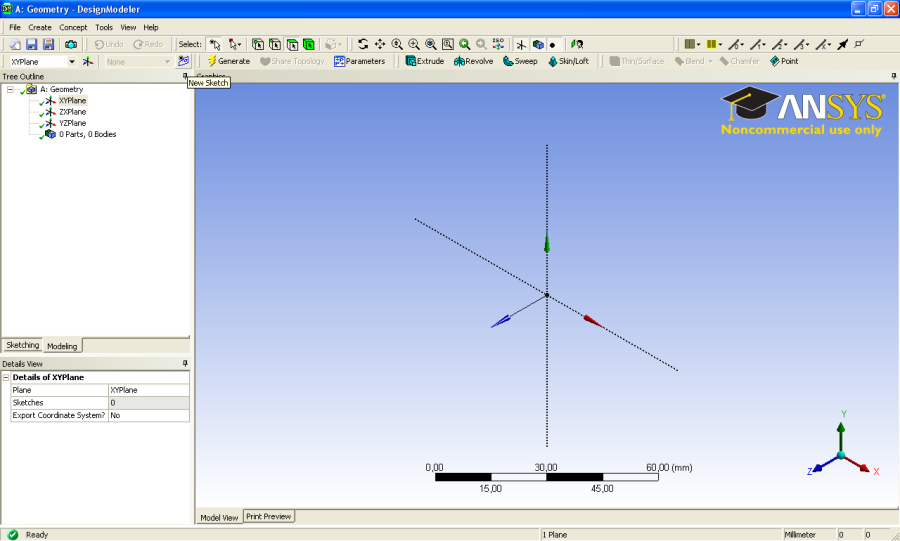

- 3.4. Vázlatsík kijelölése és új vázlat létrehozása.

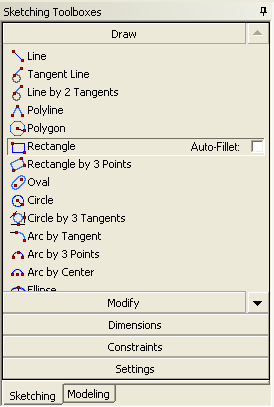

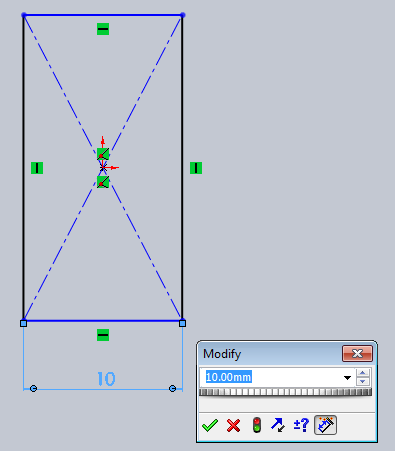

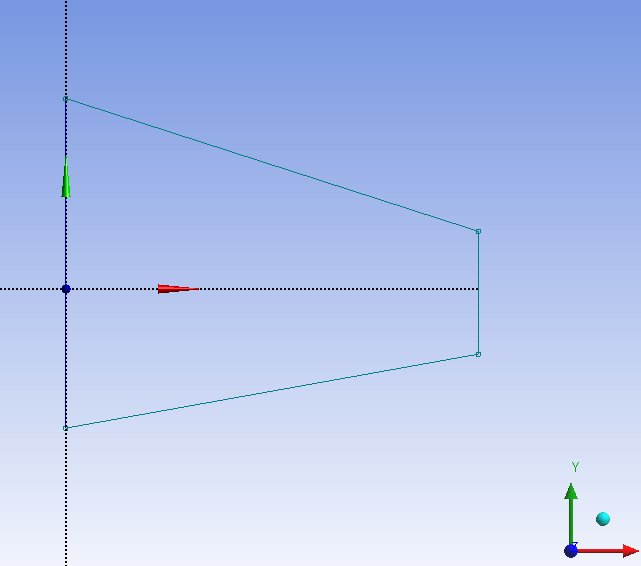

- 3.5. Vázlatrajzolás.

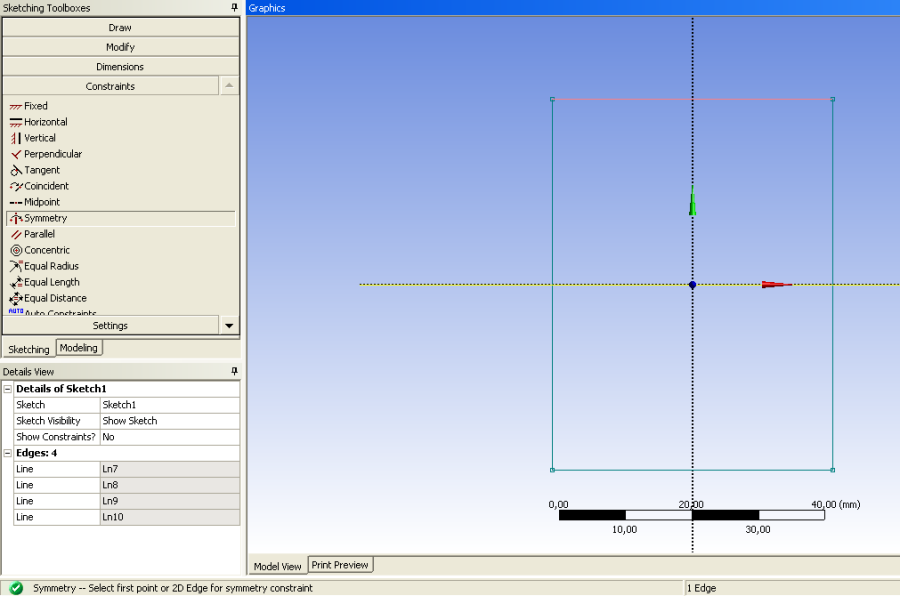

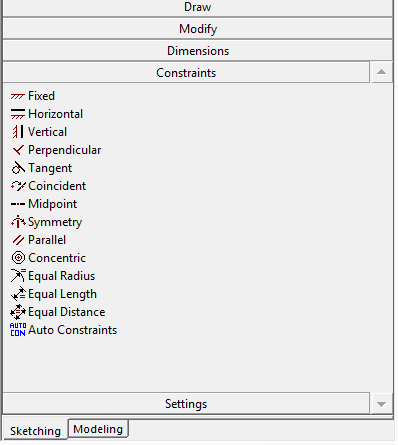

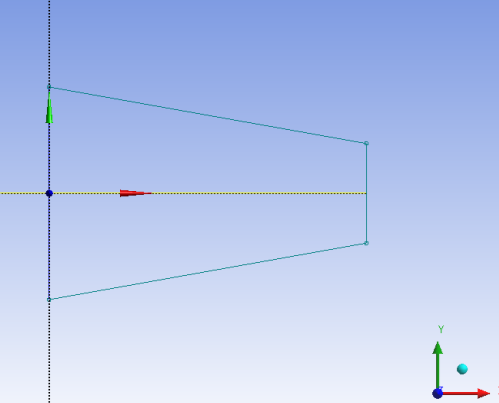

- 3.6. Szimmetria kényszer definiálása.

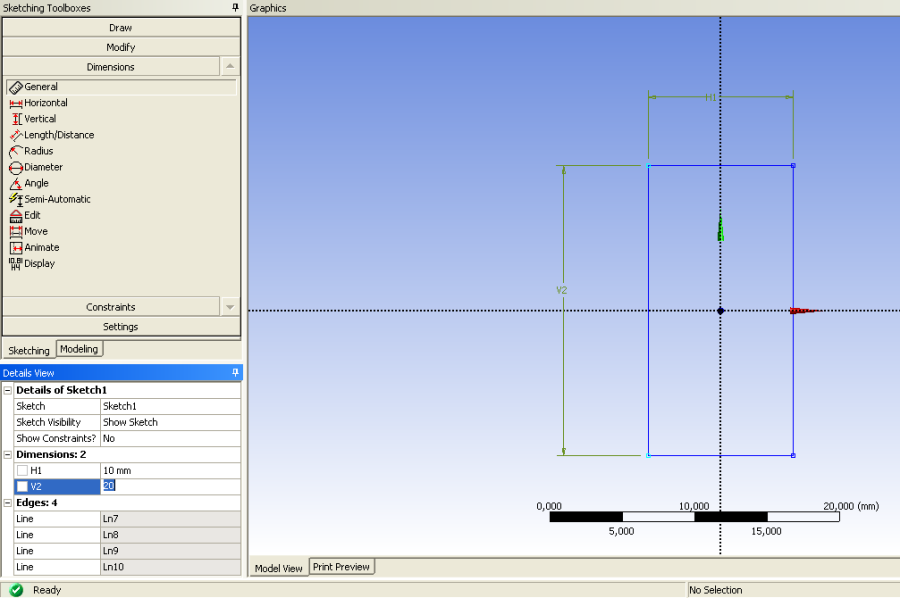

- 3.7. Vázlat méretezése.

- 3.8. A kihúzás paramétereinek beállítása.

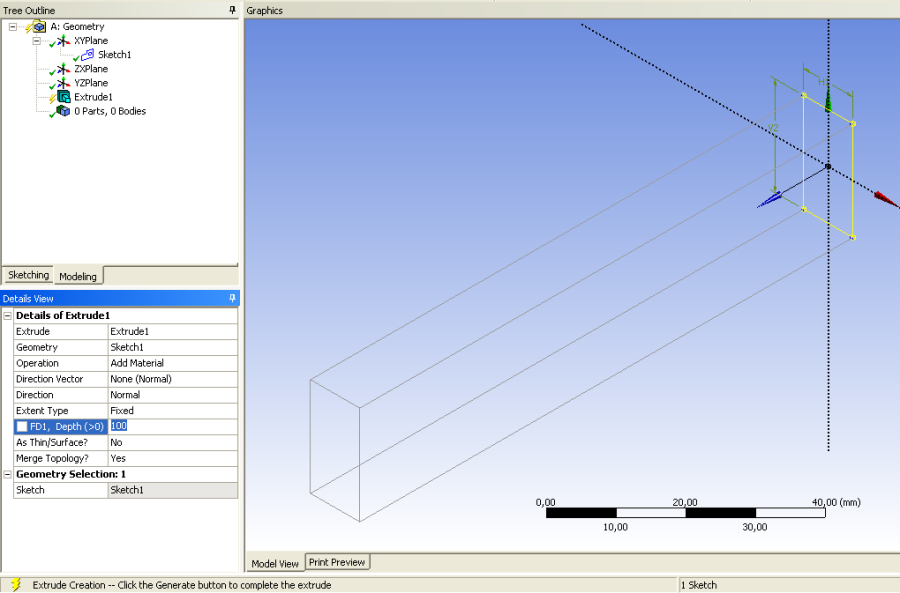

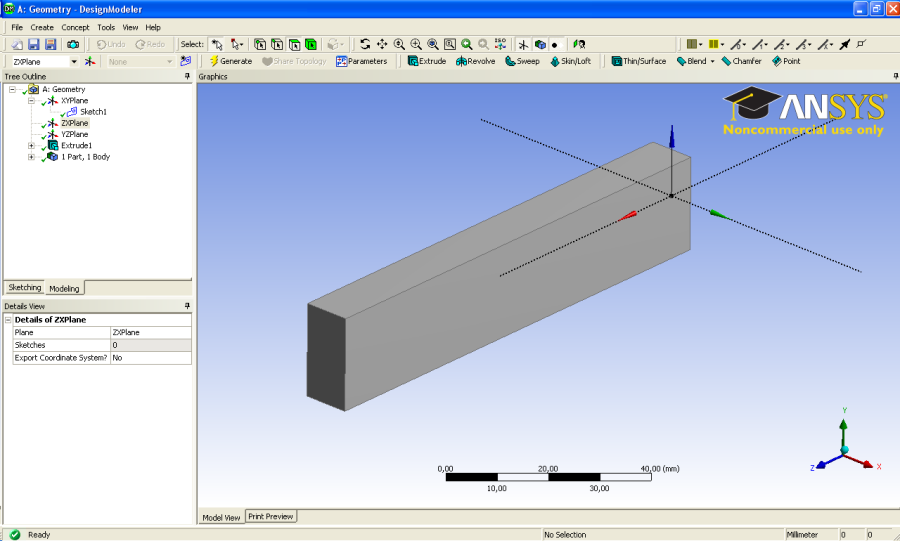

- 3.9. A kihúzás végrehajtása.

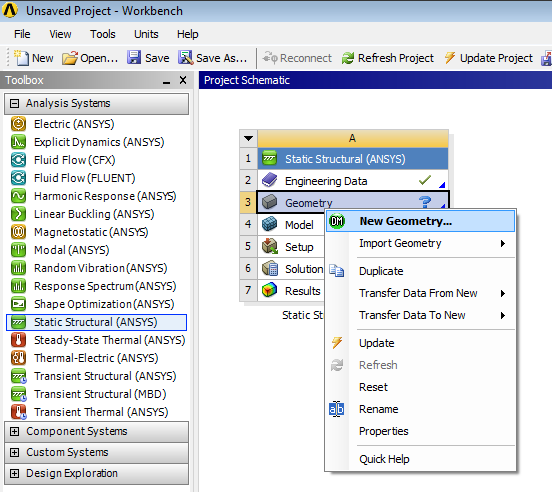

- 3.10. Szimuláció kiválasztása.

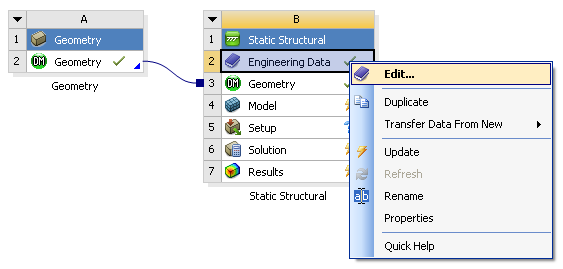

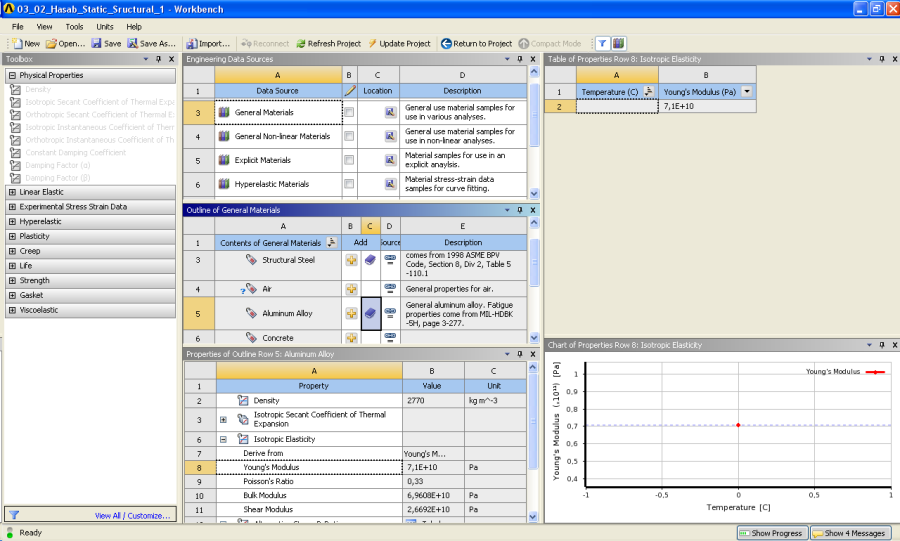

- 3.11. Engineering Data.

- 3.12. Anyagparaméterek megadása.

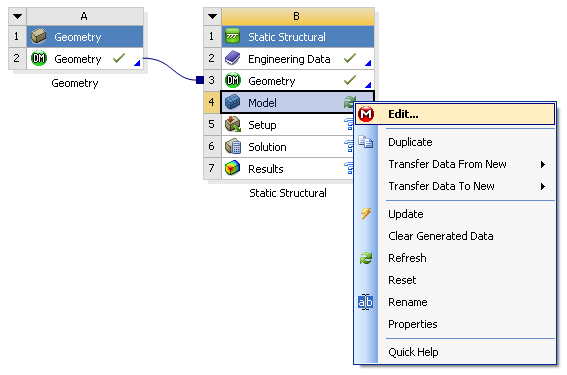

- 3.13. A szimulációs környezet megnyitása.

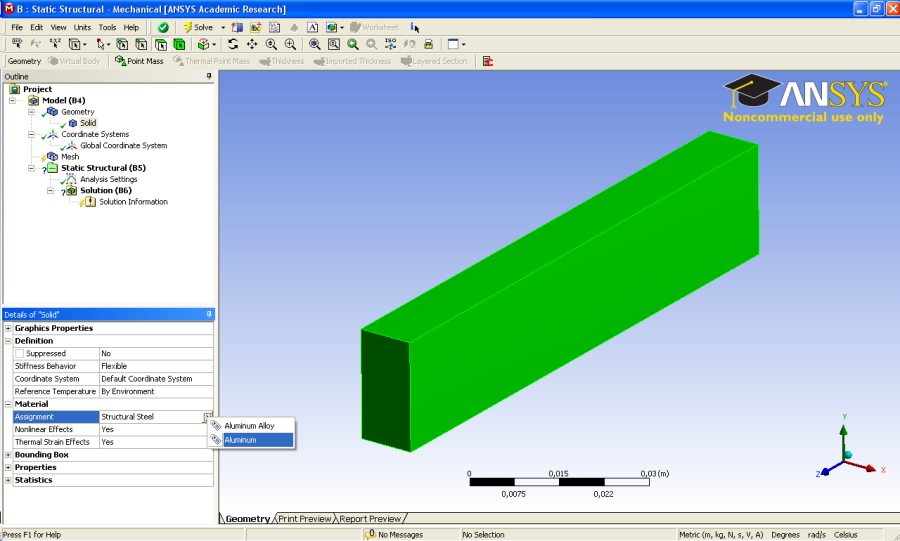

- 3.14. Anyagmodell hozzárendelése az alkatrészhez.

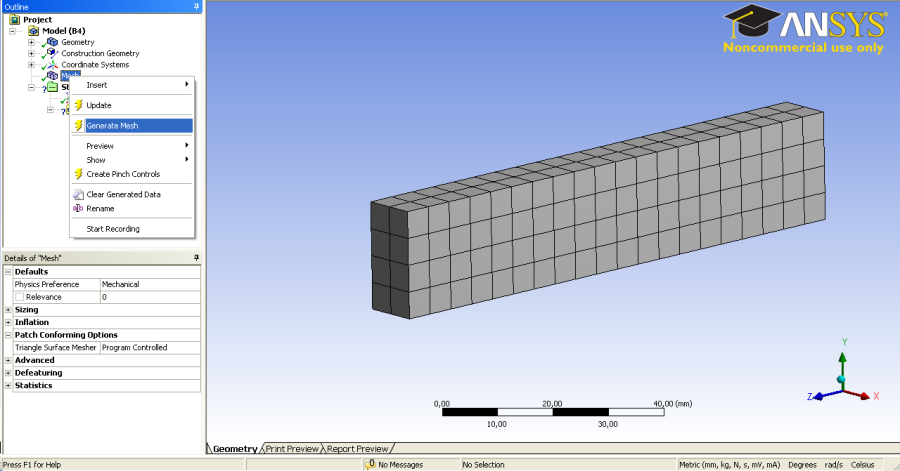

- 3.15. A hálózás.

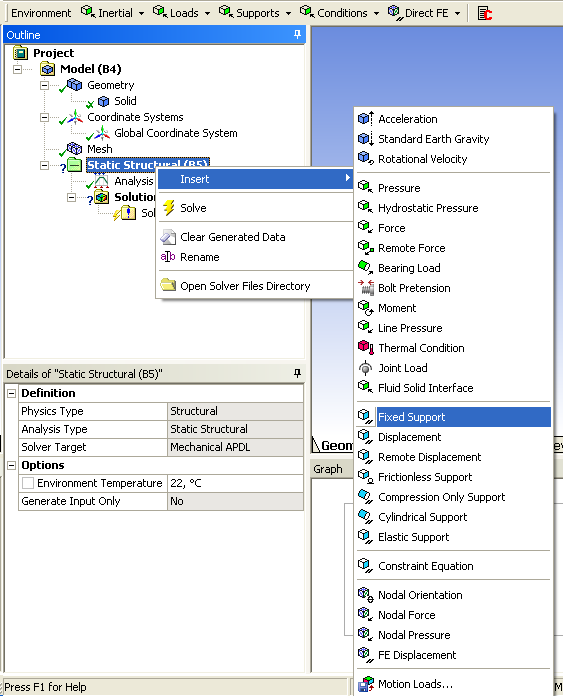

- 3.16. Rögzítés parancs kiadása.

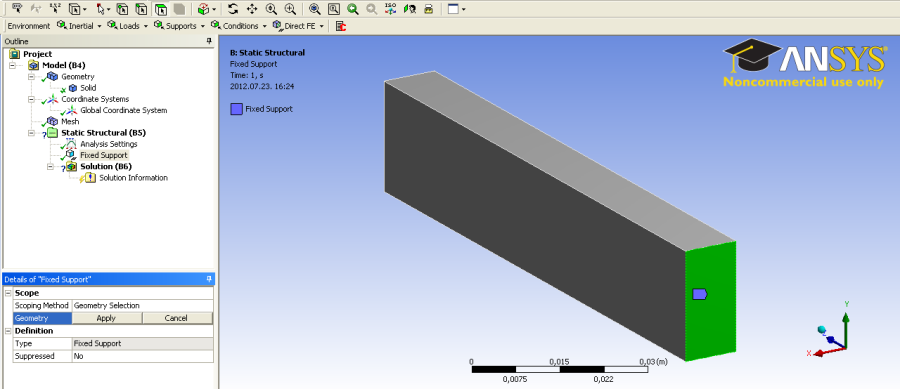

- 3.17. A rögzítés helyének kijelölése.

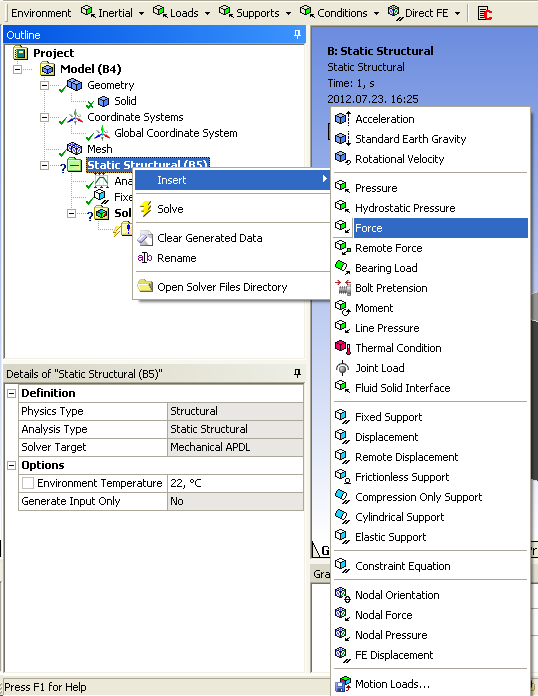

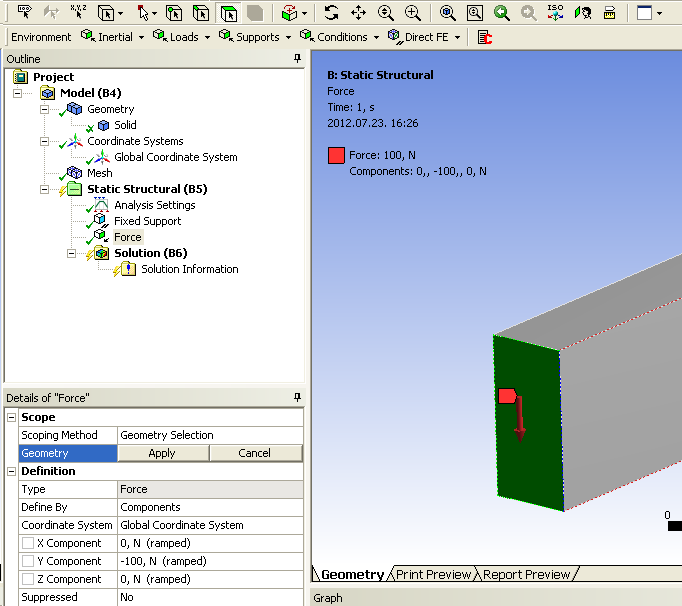

- 3.18. A terhelőerő hozzárendelése.

- 3.19. A terhelőerő beállításai.

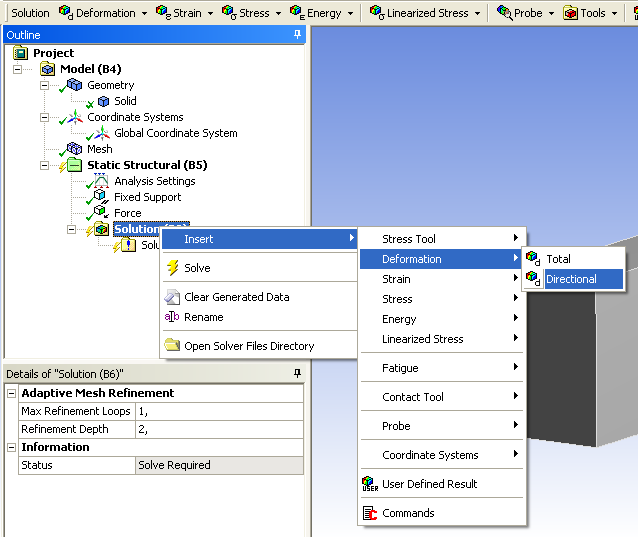

- 3.20. Deformáció lekérdezése.

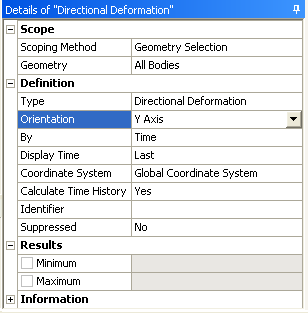

- 3.21. A deformáció lekérdezésének beállítása.

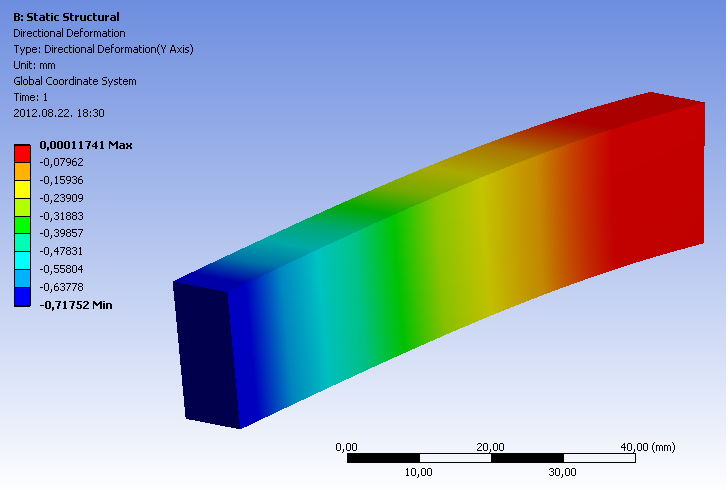

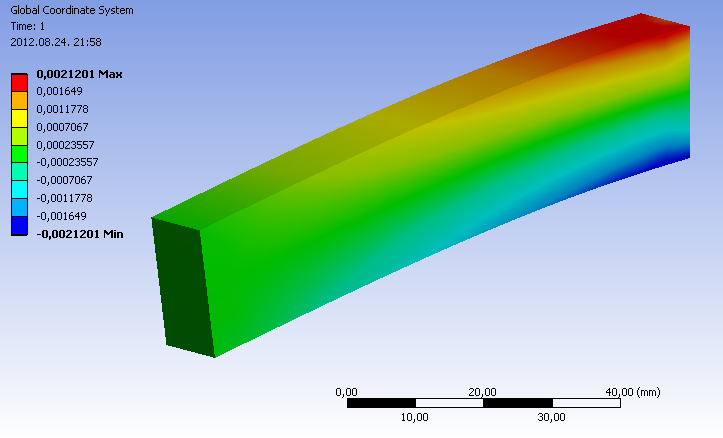

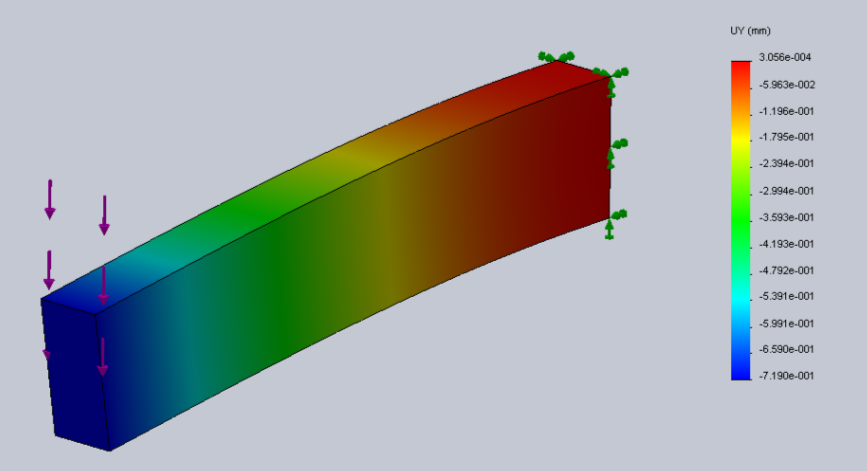

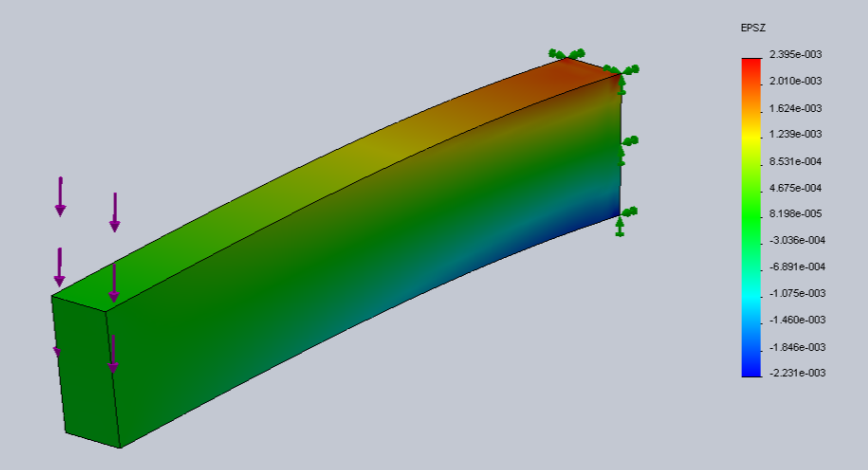

- 3.22. Y irányú deformáció.

- 3.23. Z irányú fajlagos nyúlás.

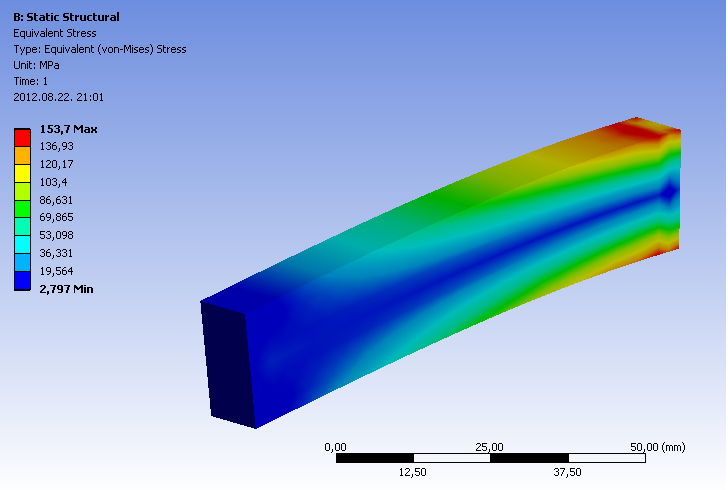

- 3.24. Egyenértékű feszültség.

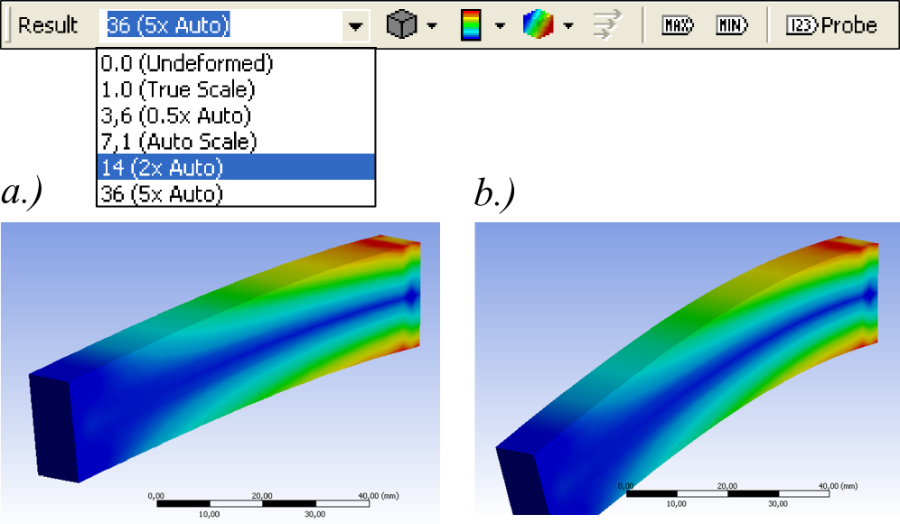

- 3.25. A deformáció skálázása. A valós deformáció 14 szeres (a.) és 36 szoros (b.) nagyítása.

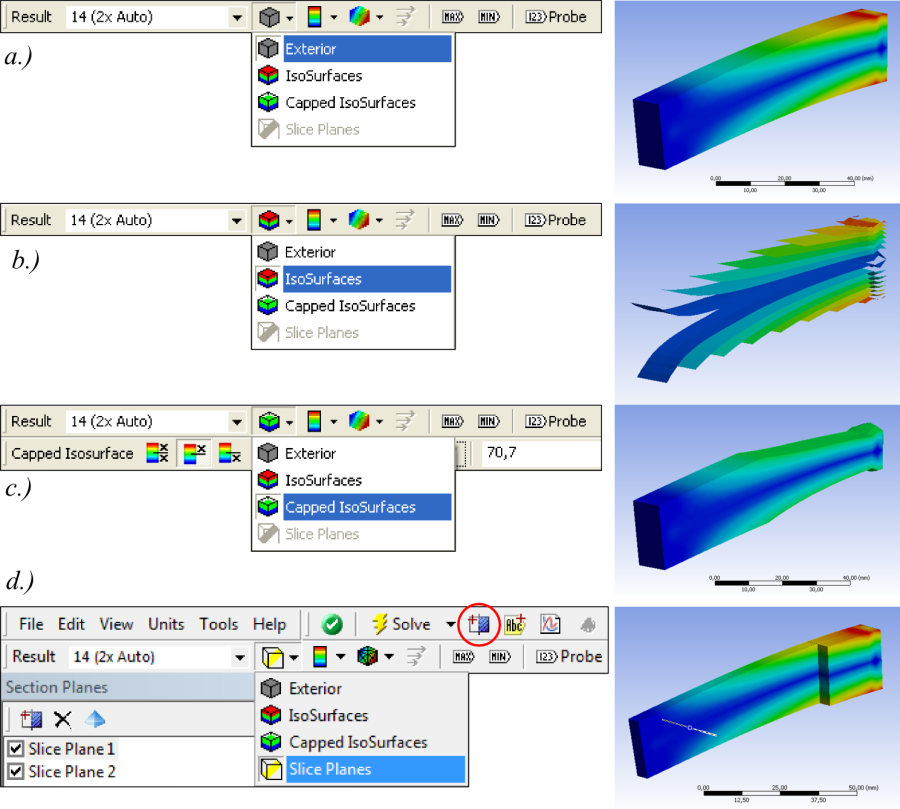

- 3.26. A geometria metszése különböző felületekkel: a.) metszés nélkül, b.) nyitott, egyenfeszültségű felületekkel, c.) zárt, megadott feszültségű felülettel, d.) síkokkal.

- 3.27. Színsávok beállítása.

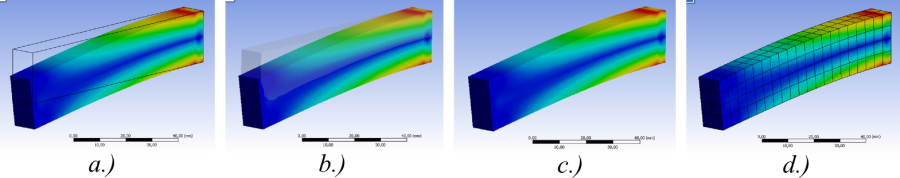

- 3.28. Deformálatlan test (a-c.) és a végeselem háló (d.) megjelenítése.

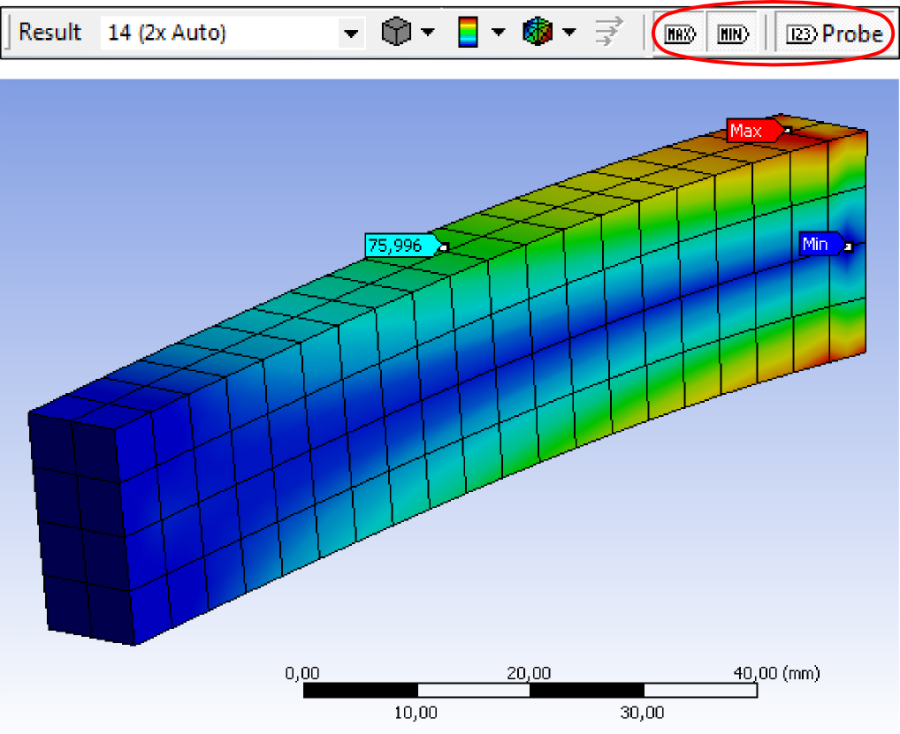

- 3.29. Cimkék.

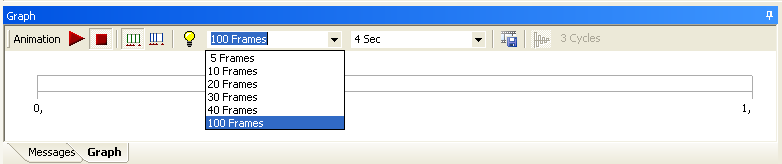

- 3.30. Animáció készítése.

- 3.31. Deformációlekérdezés beállításai.

- 3.32. Egy él elmozdulásának lekérdezése.

- 3.33. Az él átalakítása útvonallá.

- 3.34. Numerikus eredmények exportálása.

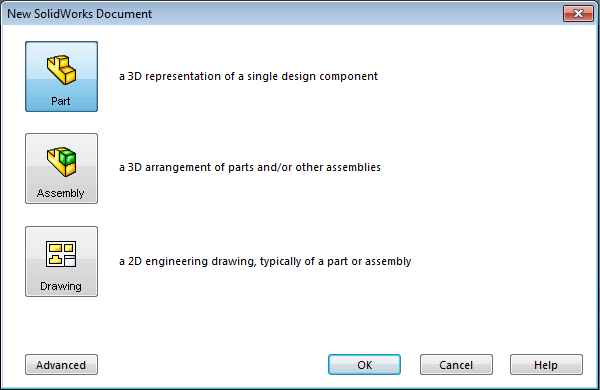

- 3.35. Új alkatrész létrehozása.

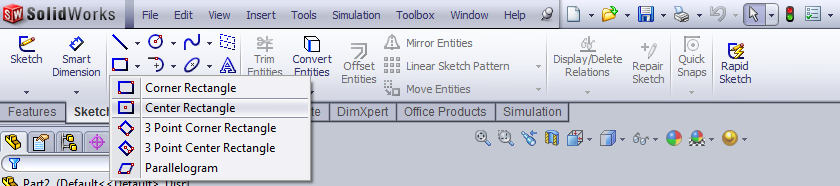

- 3.36. Téglalap rajzolása.

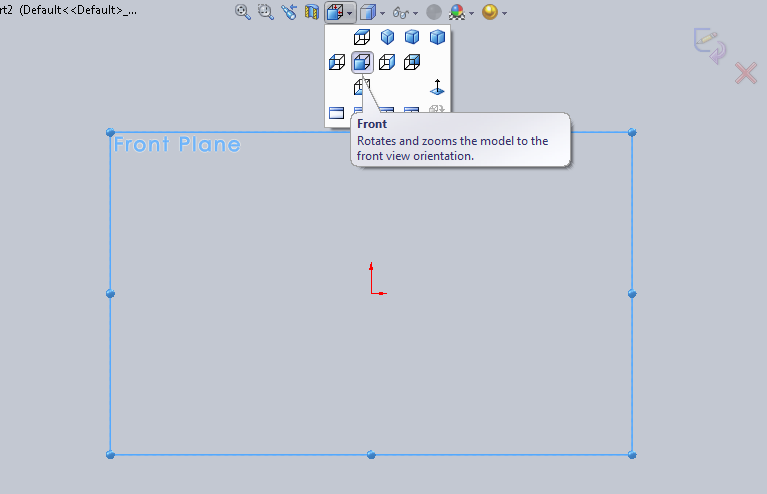

- 3.37. Elölnézet beállítása.

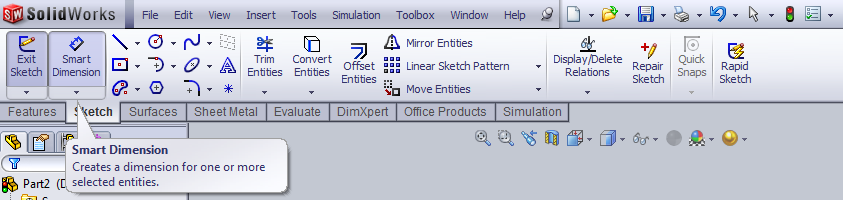

- 3.38. Méretezés ikon.

- 3.39. Méretezés.

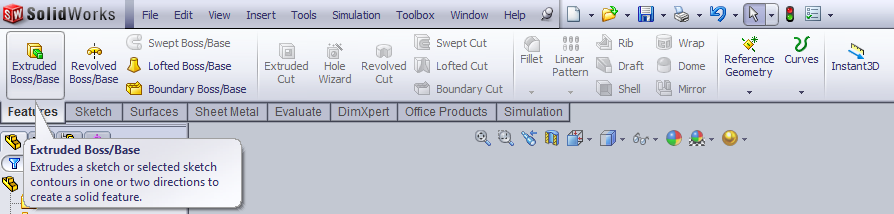

- 3.40. Kihúzás parancs kiadása.

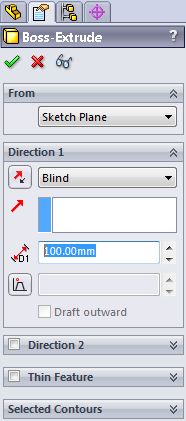

- 3.41. A kihúzás paramétereinek beállítása.

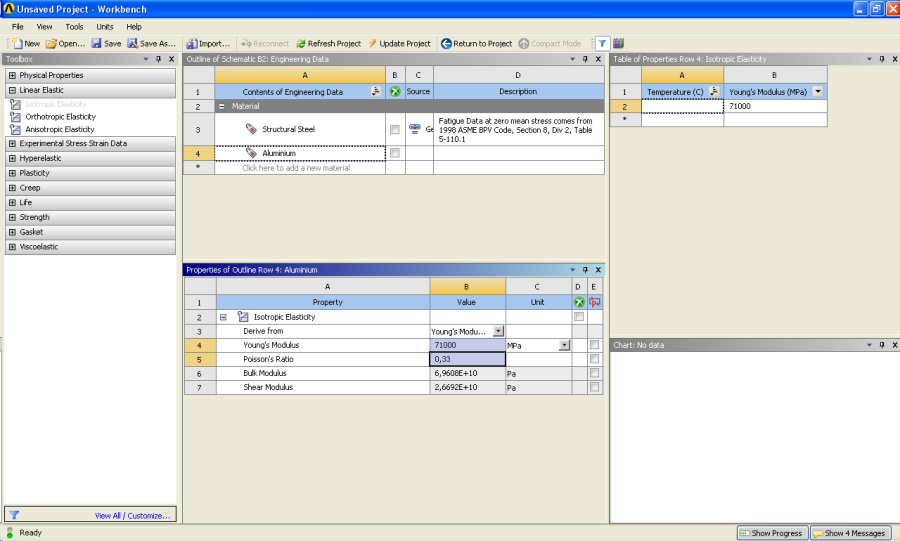

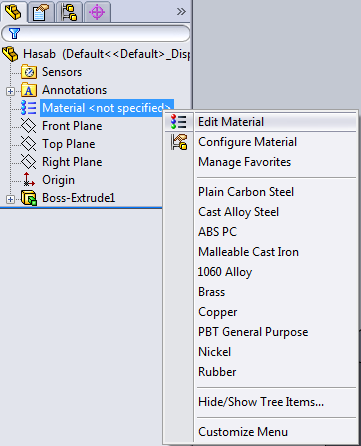

- 3.42. Anyagmodell szerkesztése.

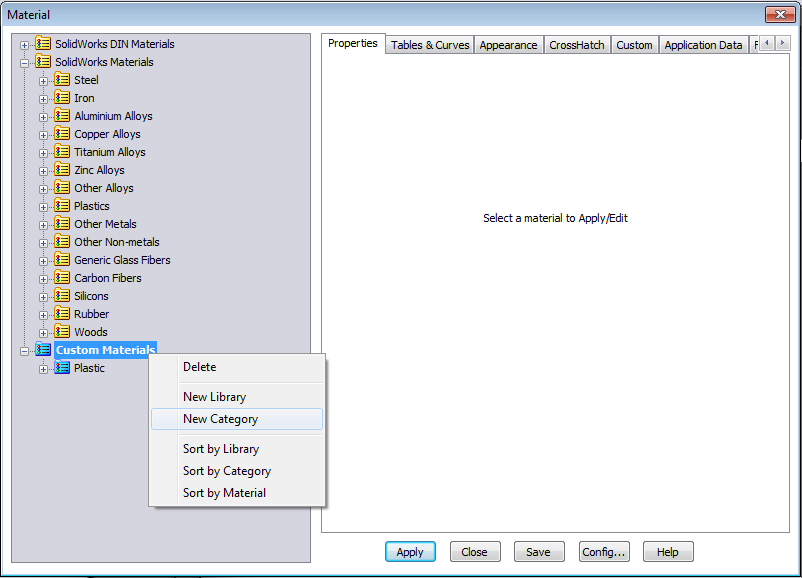

- 3.43. Új anyagmappa létrehozása.

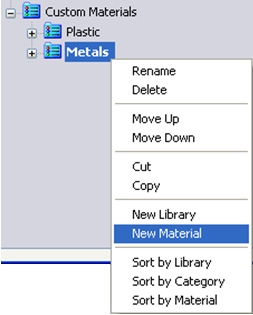

- 3.44. Új anyag létrehozása.

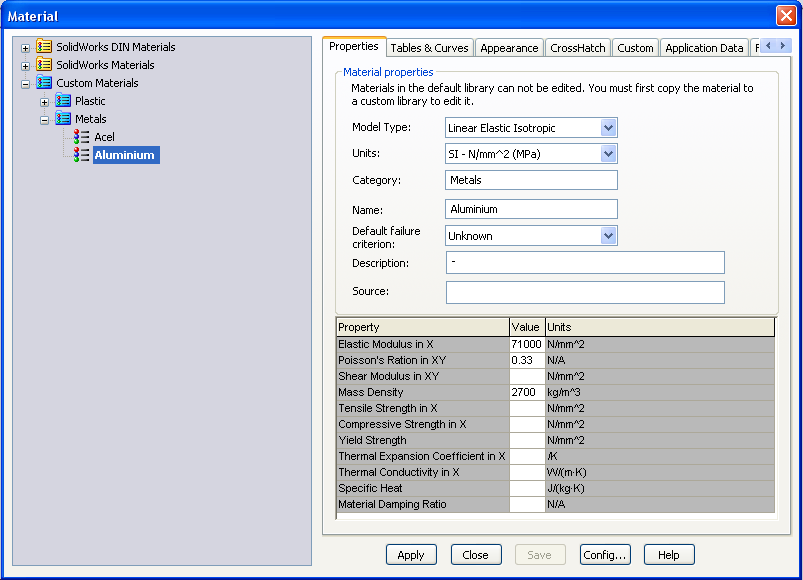

- 3.45. Az anyagparaméterek megadása.

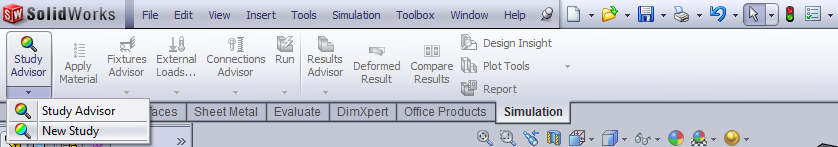

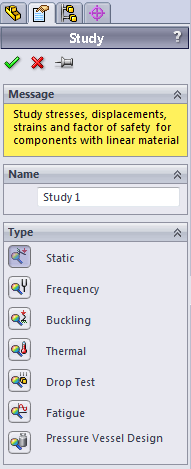

- 3.46. Belépés a szimulációs környezetbe.

- 3.47. A szimuláció típusának kiválasztása.

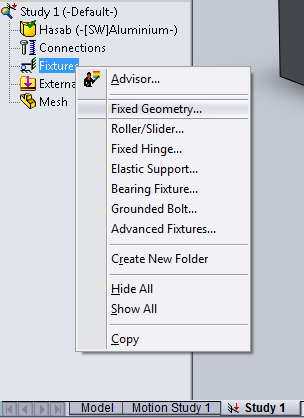

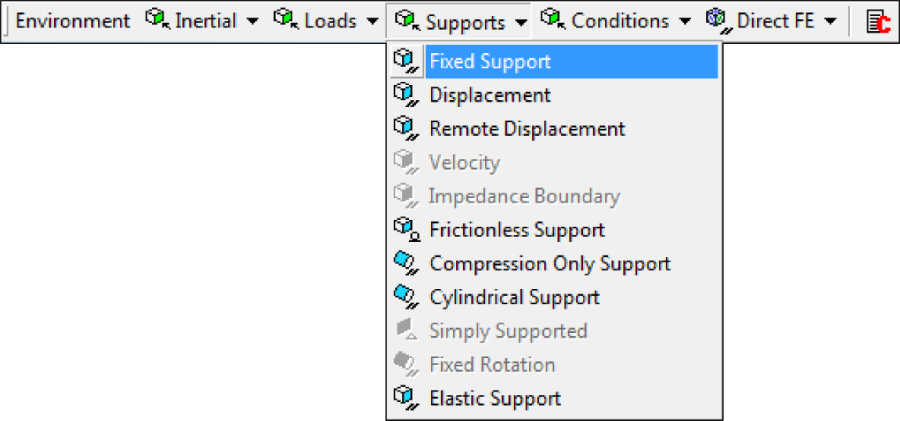

- 3.48. Rögzítési mód kiválasztása.

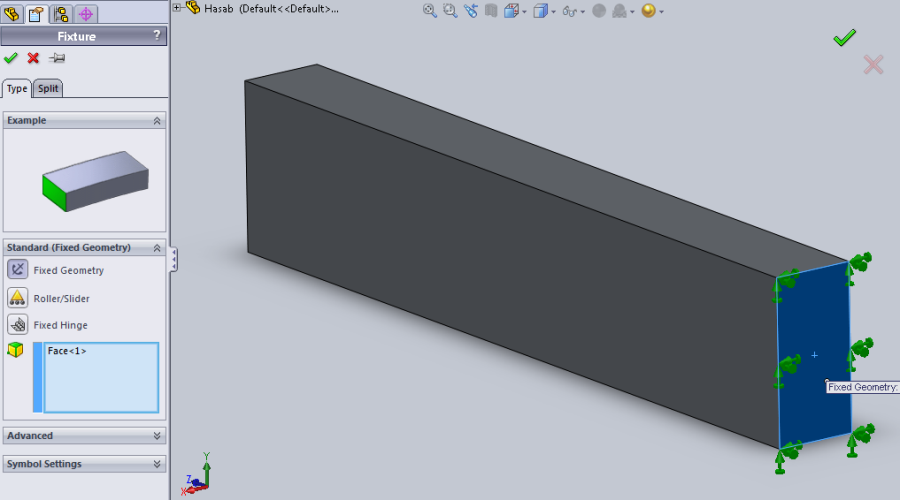

- 3.49. A rögzítés helyének megadása.

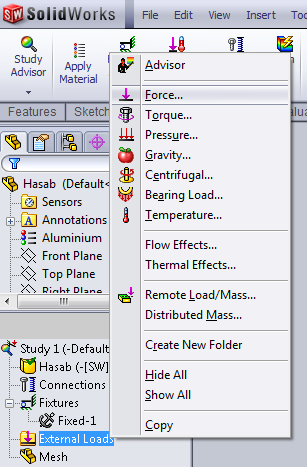

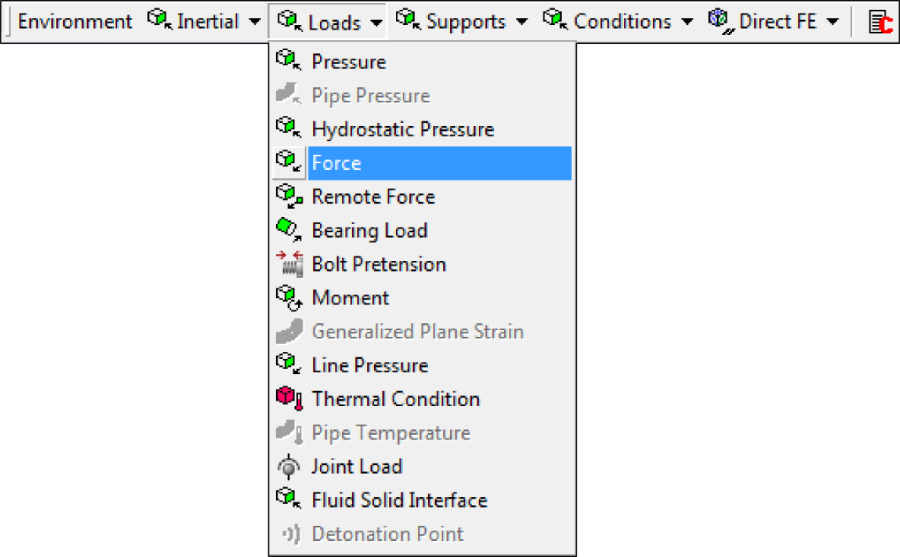

- 3.50. Külső terhelés kiválasztása.

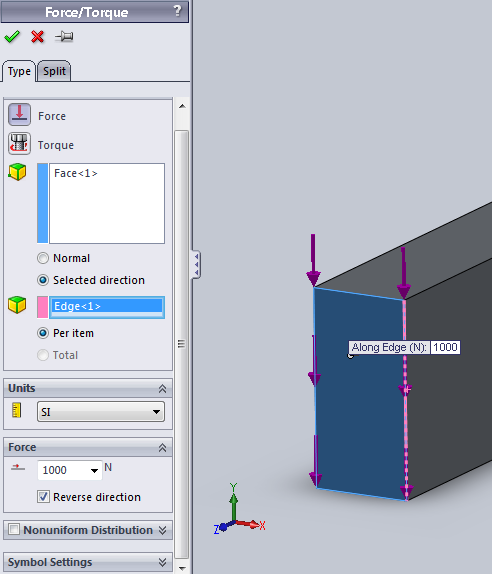

- 3.51. Az erő megadása.

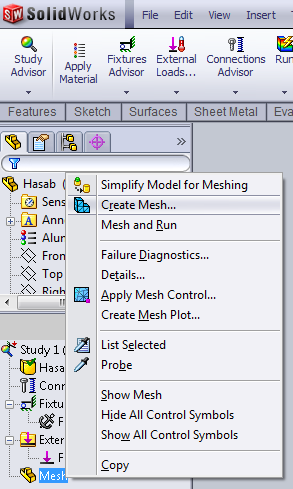

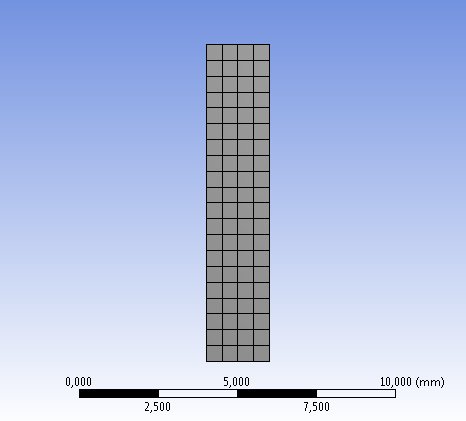

- 3.52. Hálózás parancs kiadása.

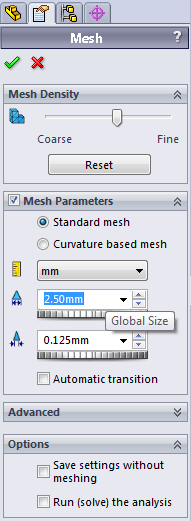

- 3.53. A hálózás paramétereinek beállítása.

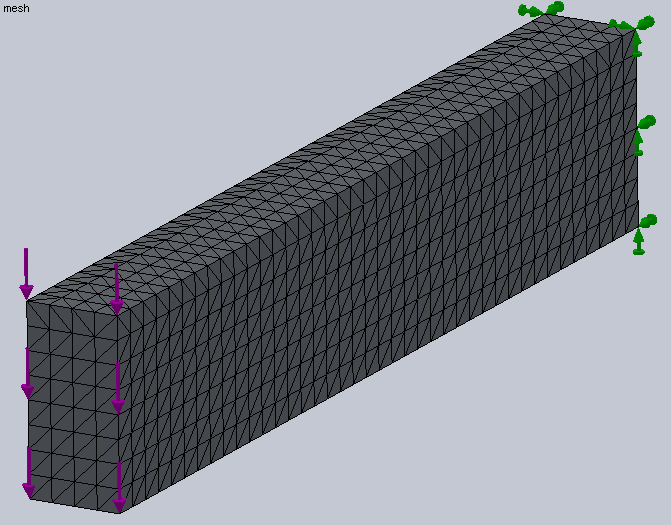

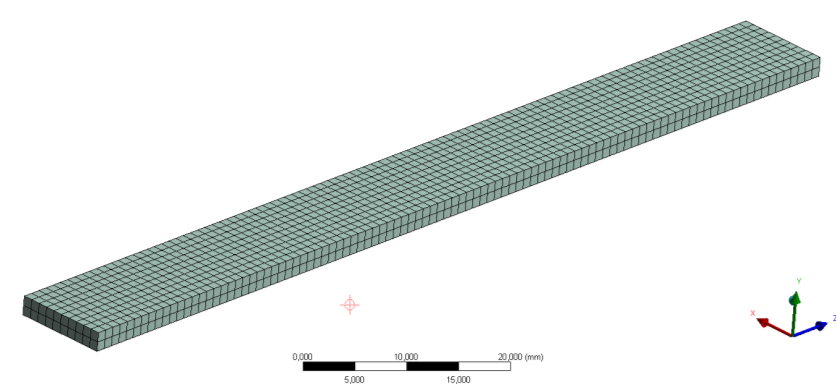

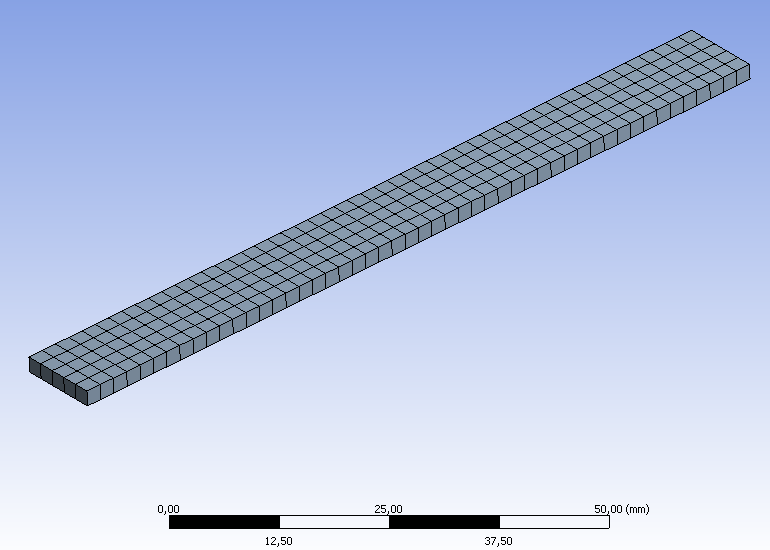

- 3.54. A végeselemháló.

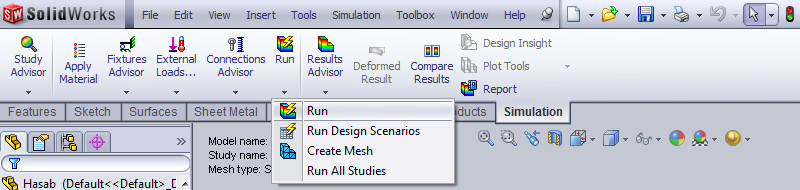

- 3.55. A szimuláció futtatása.

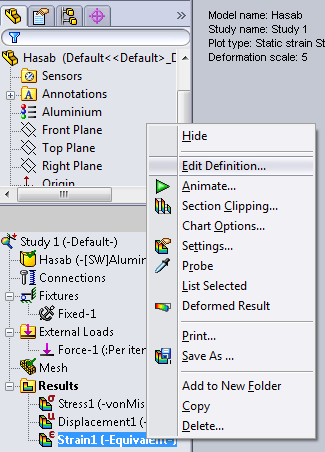

- 3.56. Az eredmények definíciójának beállítása.

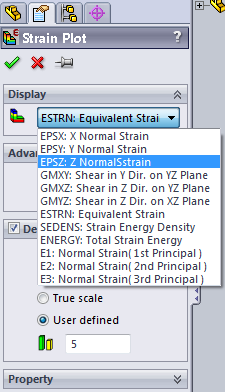

- 3.57. Az eredmény típusának módosítása.

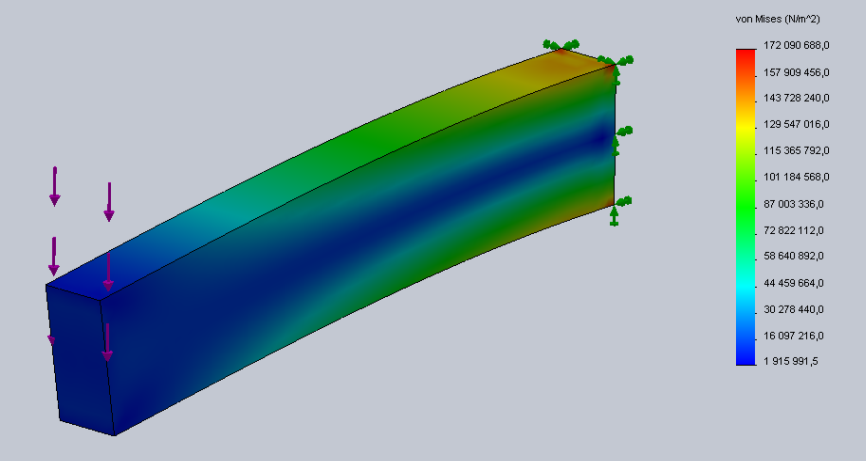

- 3.58. Egyenértékű feszültség.

- 3.59. Y irányú deformáció.

- 3.60. Z irányú fajlagos nyúlás.

- 3.61. Az eredmények megjelenítésének beállítása.

- 3.62. Az eredmények grafikus megjelenítésének formái.

- 3.63. Az eredmények numerikus megjelenítése.

- 3.64. Animáció készítése a szimulációról.

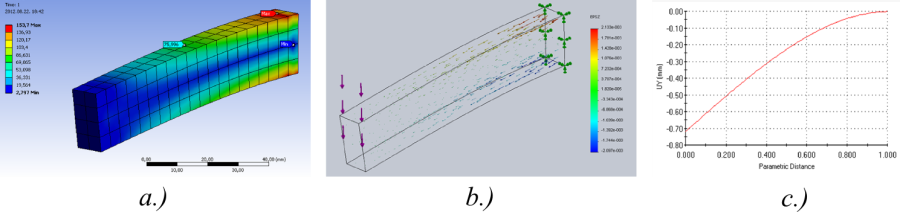

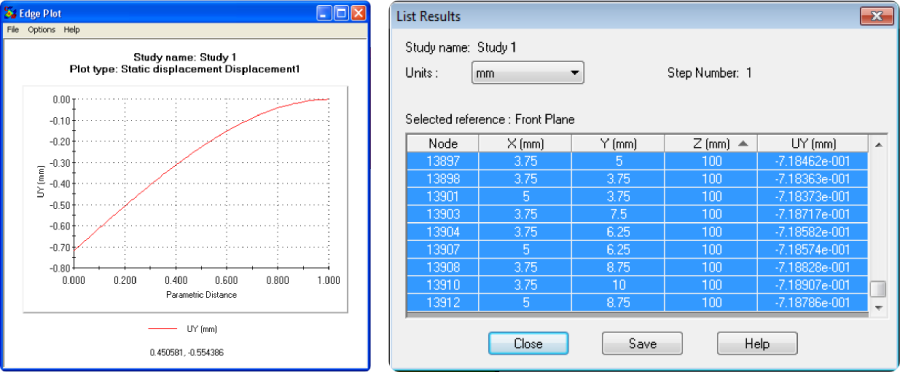

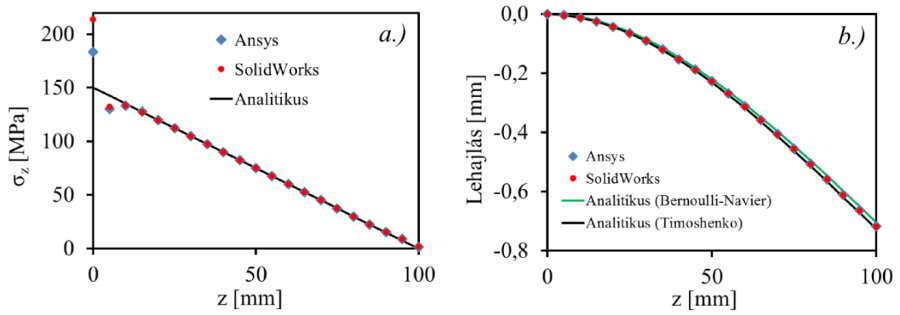

- 3.65. A konzolosan befogott rúd terhelési eredményei: a.) Z – tengely irányú normál feszültség, b.) lehajlás.

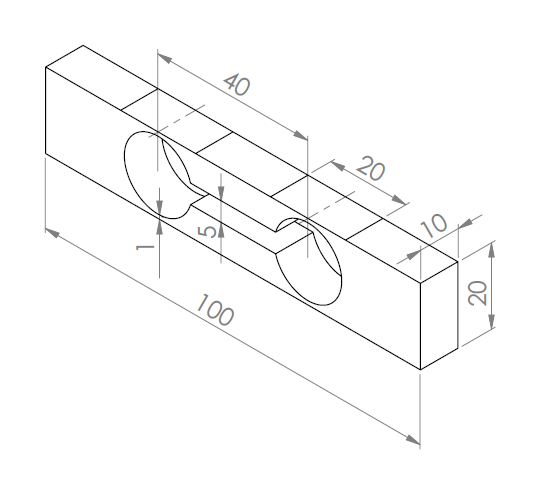

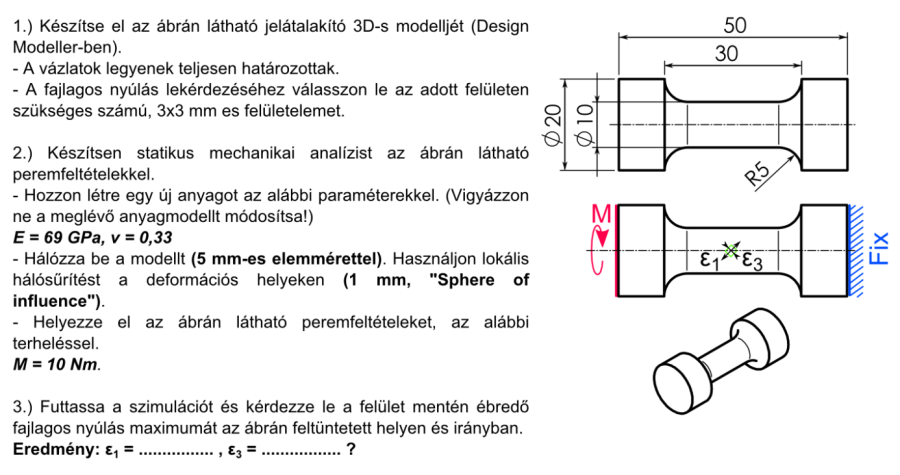

- 3.66. Acél mérőtest egyszerűsített, méretezett rajza.

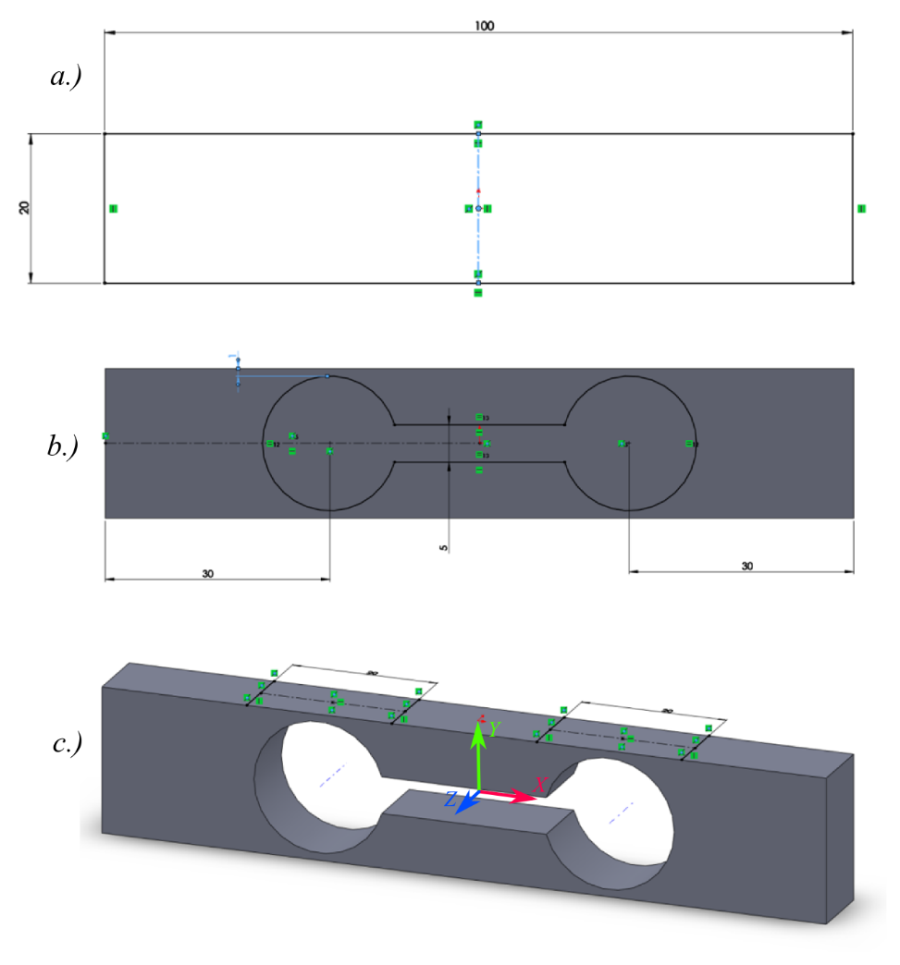

- 3.67. A geometriai modell létrehozásának lépései.

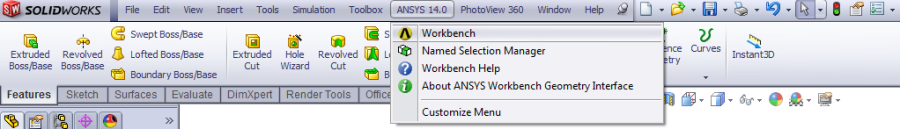

- 3.68. ANSYS analízis indítása a SolidWorks-ből.

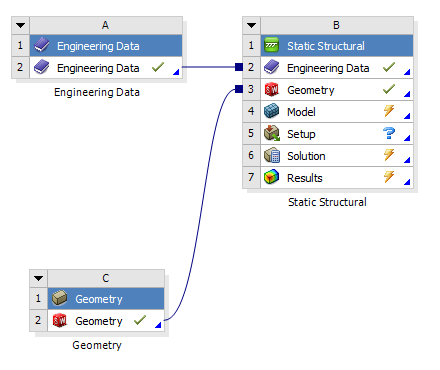

- 3.69. A projektfelületen megjelenő importált geometria és a hozz csatolt anyagmodell, és analízis.

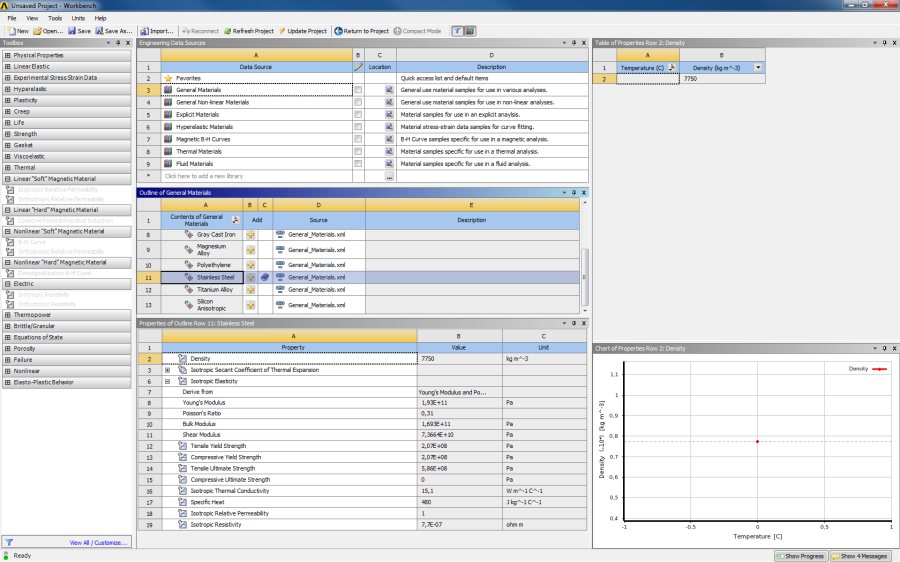

- 3.70. Az anyagkönyvtár.

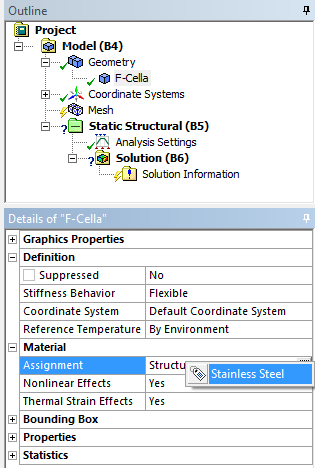

- 3.71. Anyag hozzárendelése a testmodellhez.

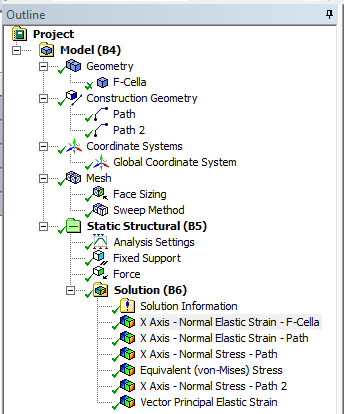

- 3.72. Az elvégzett analízis modellfája.

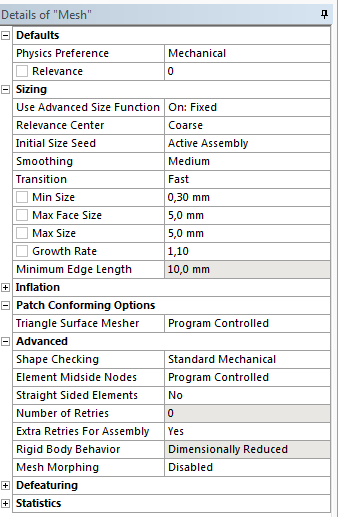

- 3.73. A háló globális paramétereinek beállítása.

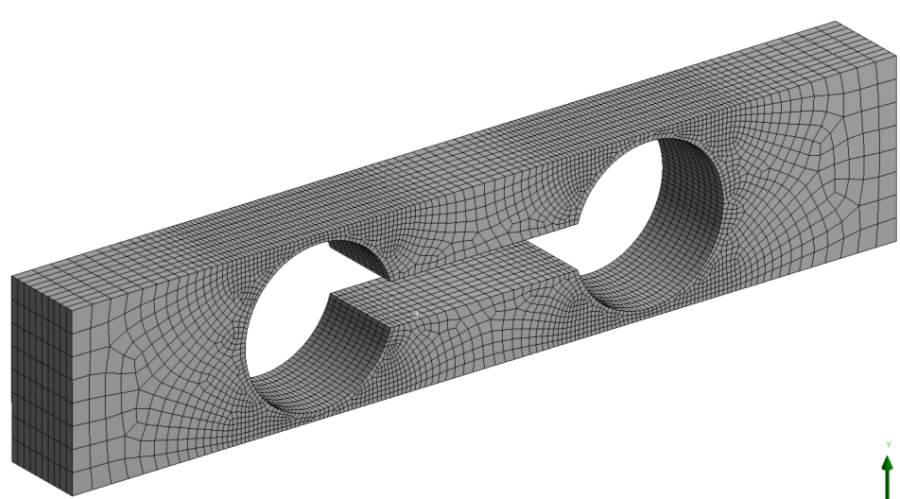

- 3.74. A behálózott modell.

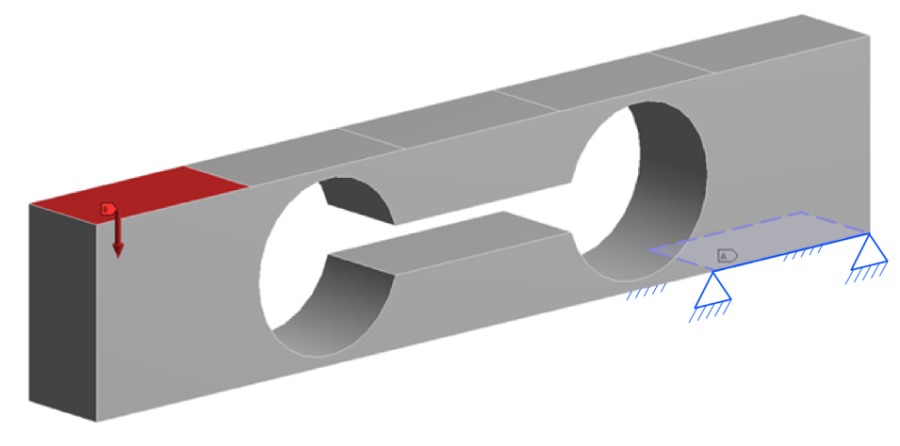

- 3.75. A cella megtámasztása és terhelése.

- 3.76. Megtámasztások.

- 3.77. Terhelések.

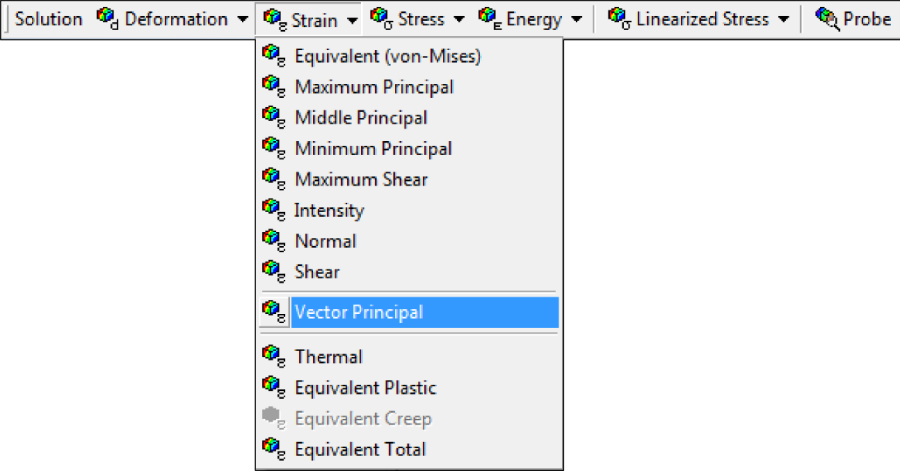

- 3.78. Eredmények lekérdezése a felső ikonsorból. Alakváltozási tenzor lekérdezése.

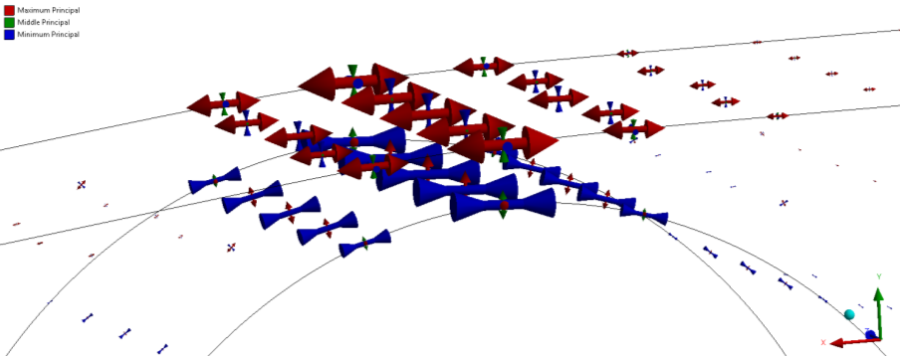

- 3.79. A nyúlásmérő bélyeg felragasztásának helyén ébredő alakváltozási állapot.

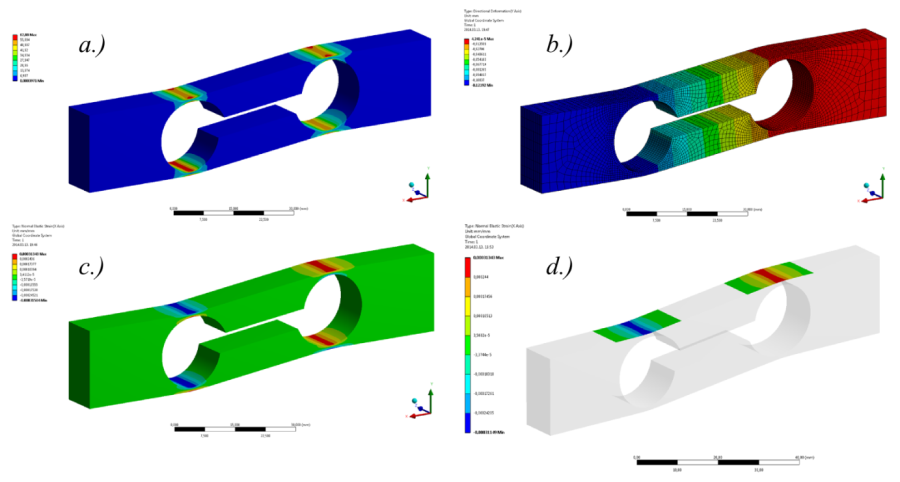

- 3.80. Az analízis eredményei: a.) von Mieses féle egyenértékű feszültség, b.) Y irányú elmozdulás, c-d.) X irányú fajlagos nyúlás.

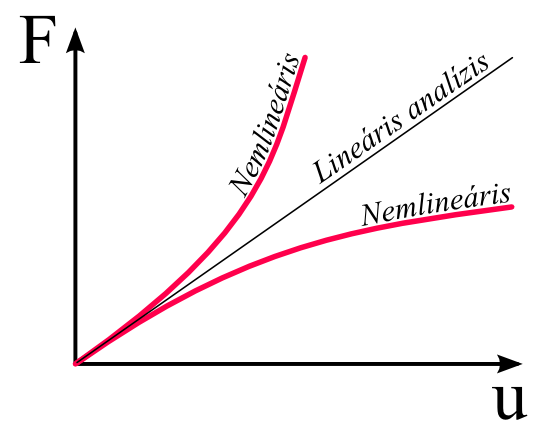

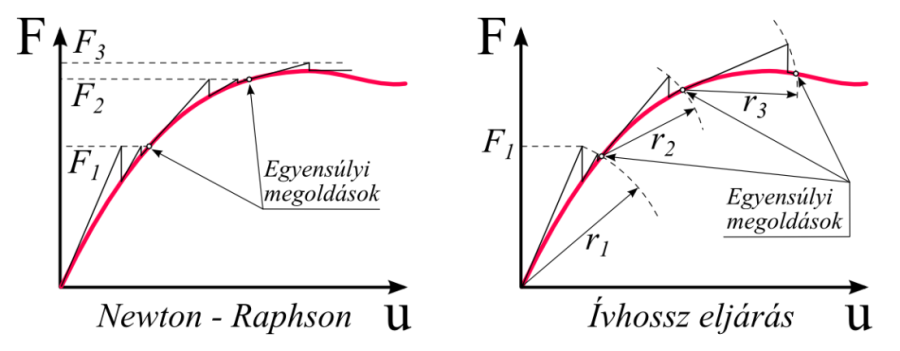

- 4.1. Lineáris és nemlineáris szerkezeti analízis.

- 4.2. A Newton-Raphson és az Ívhossz eljárás.

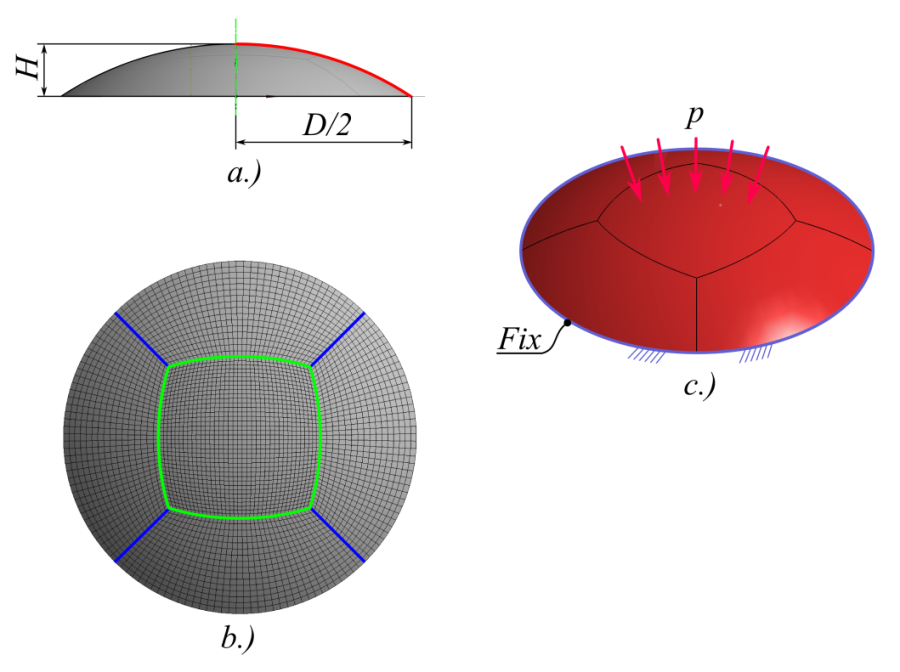

- 4.3. Domború héjszerkezet

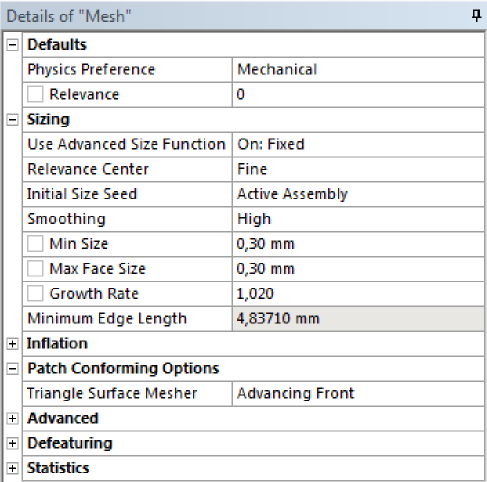

- 4.4. A végeselem háló globális beállítása.

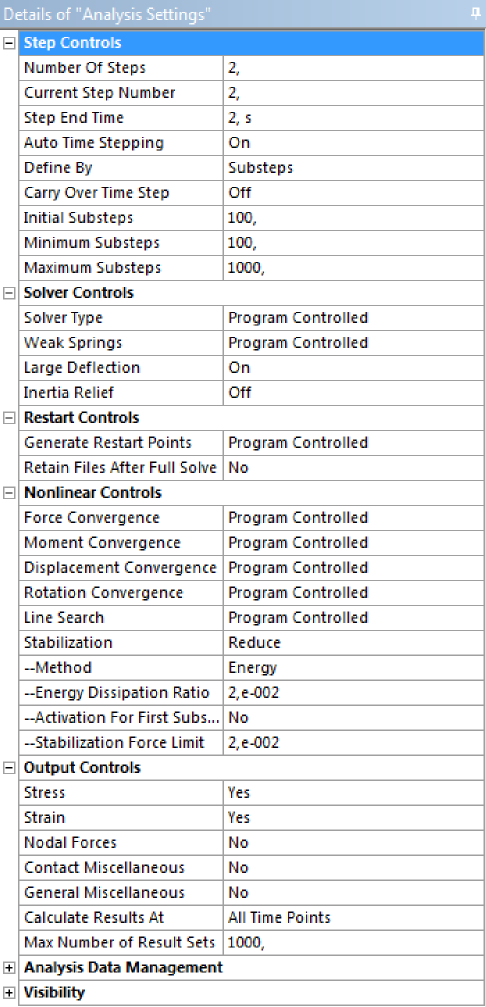

- 4.5. A nemlineáris analízis beállításai.

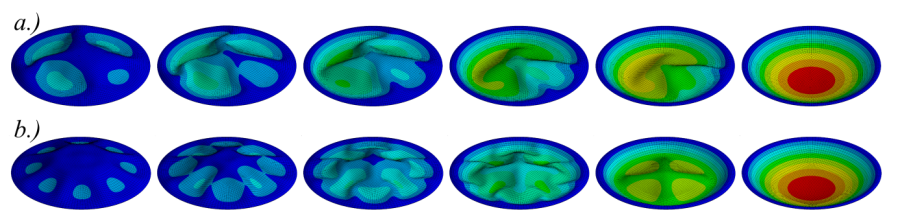

- 4.6. Az átpattanás folyamata.

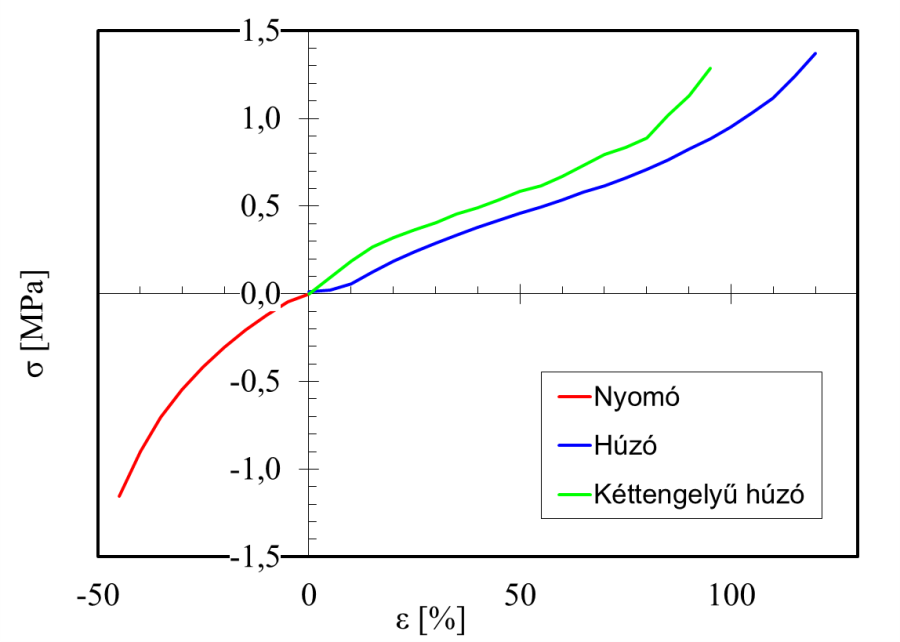

- 4.7. Anyagvizsgálatból származó Feszültség-nyúlás karakterisztika.

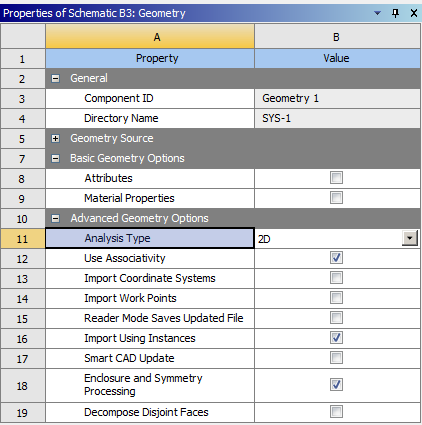

- 4.8. Váltás 2 dimenziós geometriára.

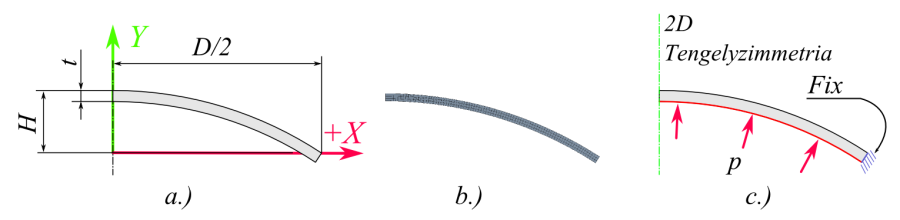

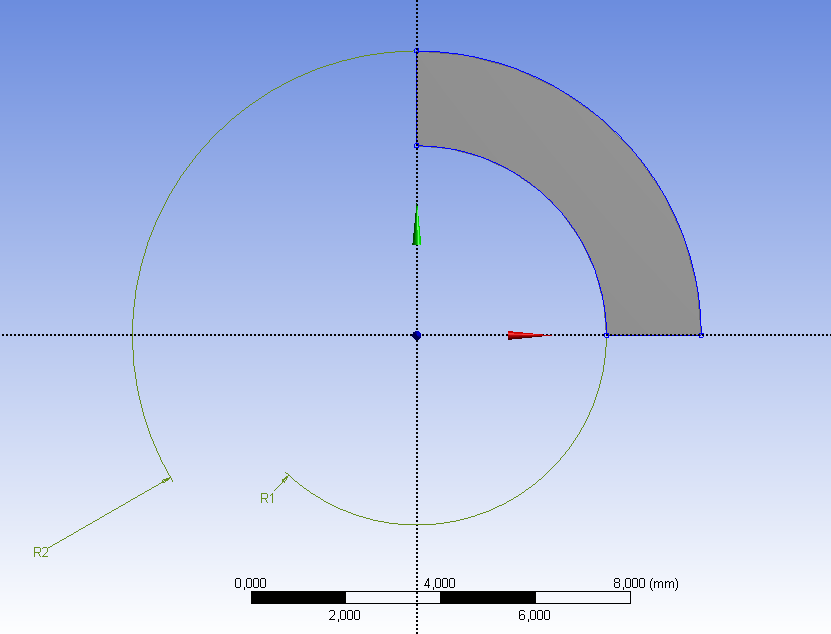

- 4.9. Forgásszimmetrikus test 2D-s modellje

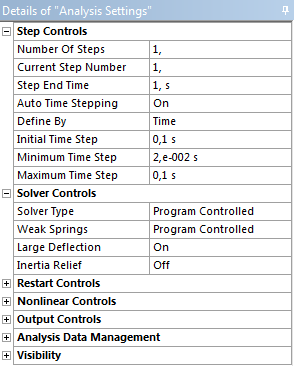

- 4.10. A nemlineáris analízis időlépéseinek és nagy elmozdulásának beállítása.

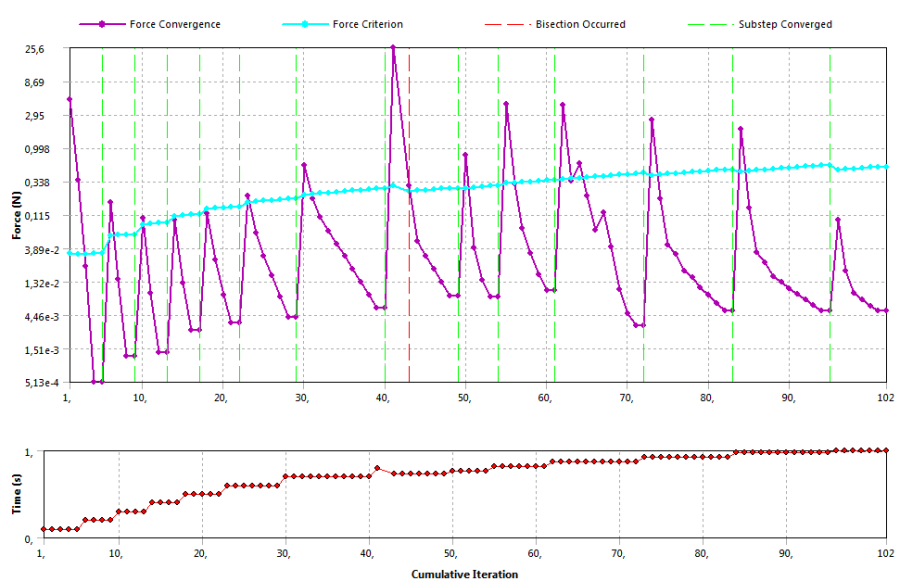

- 4.11. Az erő konvergenciáját mutató diagram.

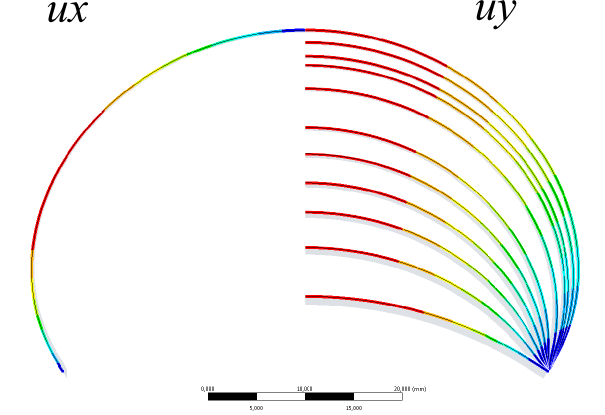

- 4.12. A membrán felfújódásának folyamata, (az X és Y irányú elmozdulásokat bemutató eredmények egy ábrára szerkesztve a szemléletesség kedvéért).

- 5.1. Geometria létrehozása.

- 5.2. Mértékegység kiválasztása.

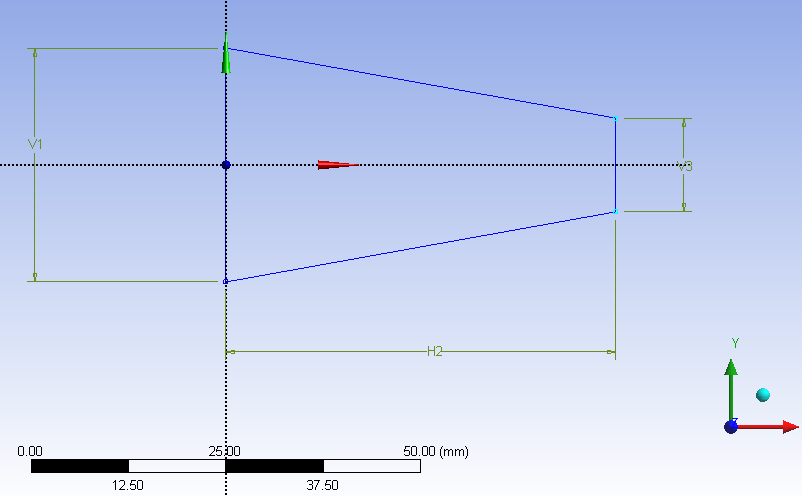

- 5.3. Vázlat megrajzolása.

- 5.4. A vázlatrajzoláskor alkalmazható kényszerek.

- 5.5. Szimmetriakényszer kiadása.

- 5.6. Vázlat méretezése.

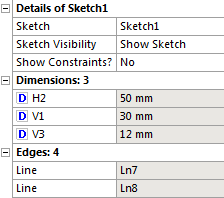

- 5.7. Méretek paraméterré alakítása.

- 5.8. Paraméter nevének megadása.

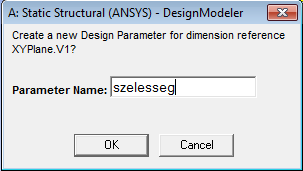

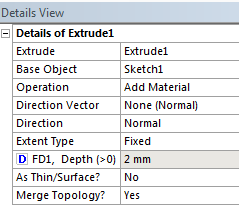

- 5.9. A kihúzás vastagságának paraméterré alakítása.

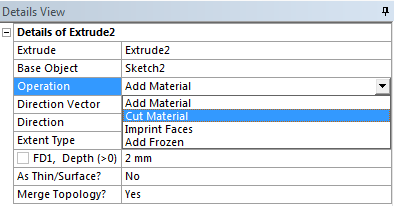

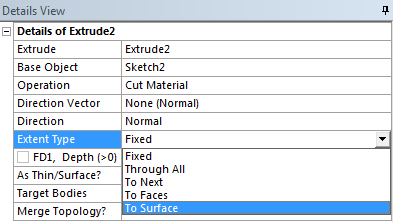

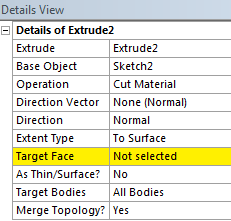

- 5.10. Kihúzás műveletének beállítása.

- 5.11. Kihúzás mélységének beállítása.

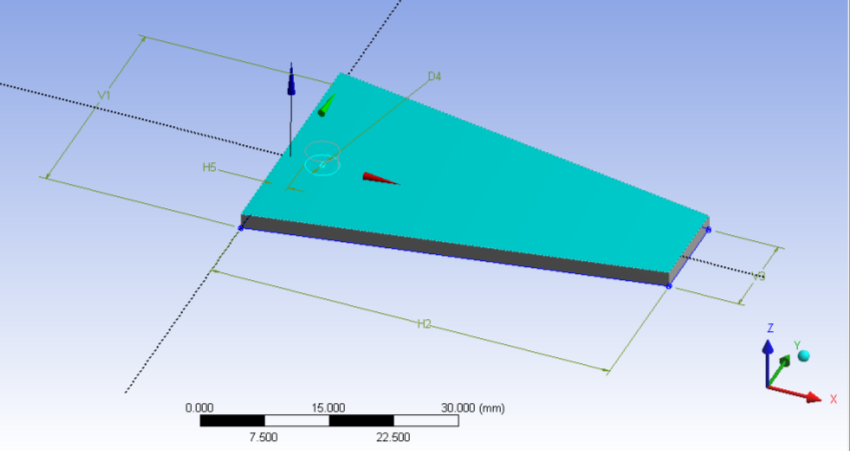

- 5.12. A kihúzás mélységét határoló felület kiválasztása.

- 5.13. A kihúzás mélységét határoló felület kijelölése.

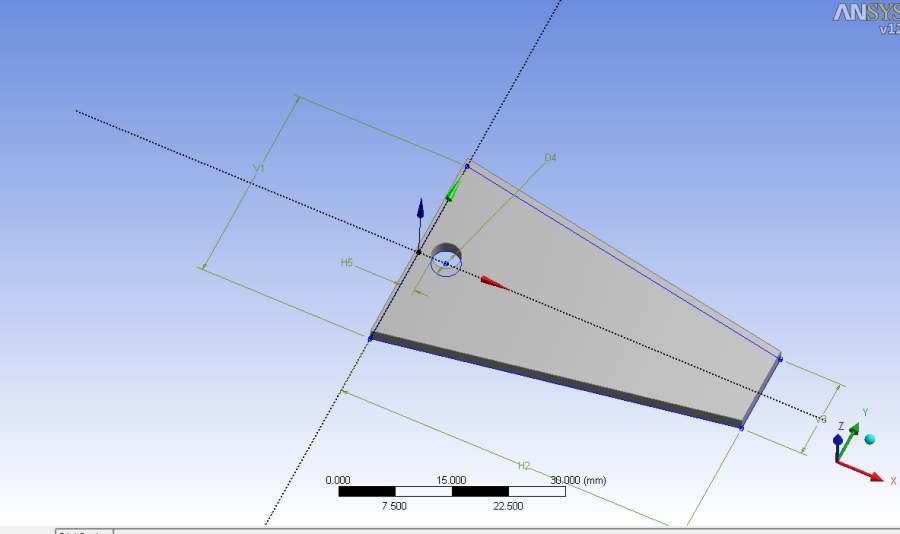

- 5.14. Az alkatrészmodell a kivágott furattal.

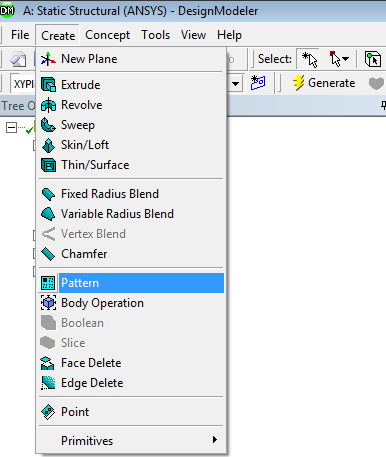

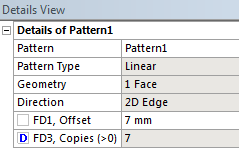

- 5.15. Kiosztás létrehozása.

- 5.16. A kiosztás számának paraméterré alakítása.

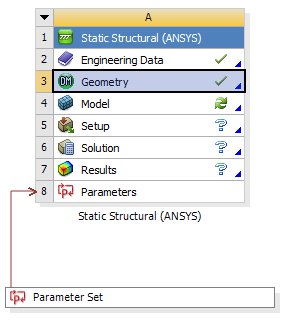

- 5.17. A létrejött paraméterkészletet.

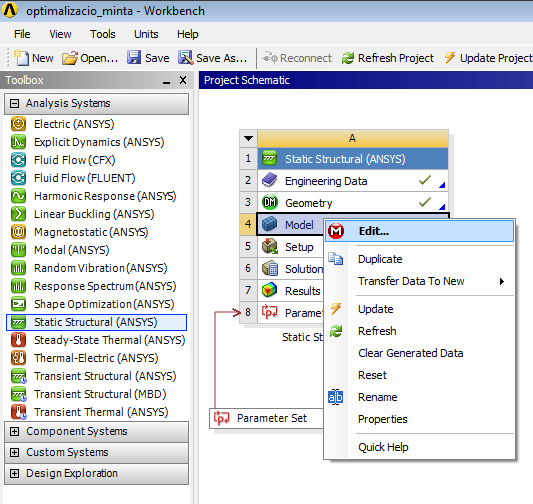

- 5.18. Belépés a szimulációs környezetbe (Jobb gombos menüből).

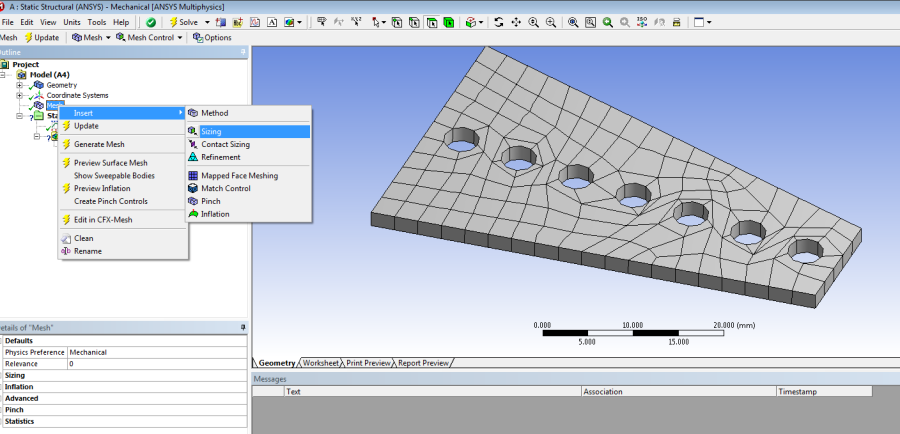

- 5.19. Hálósűrítés beállítása.

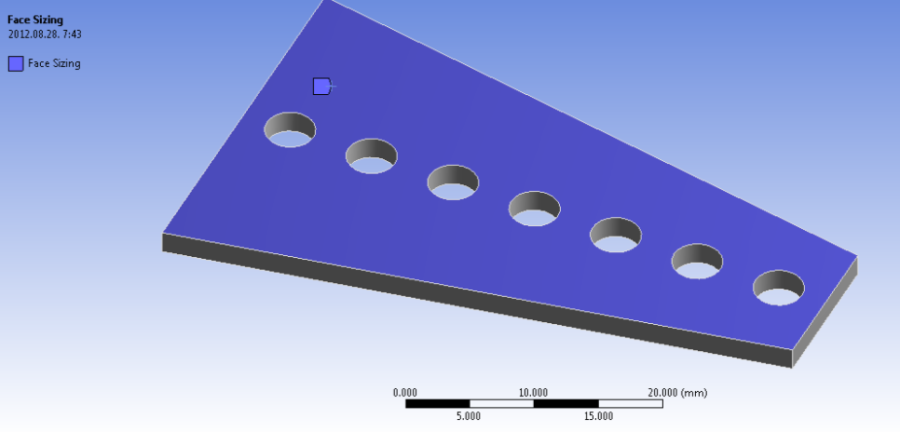

- 5.20. A hálósűrítés célfelületének kijelölése.

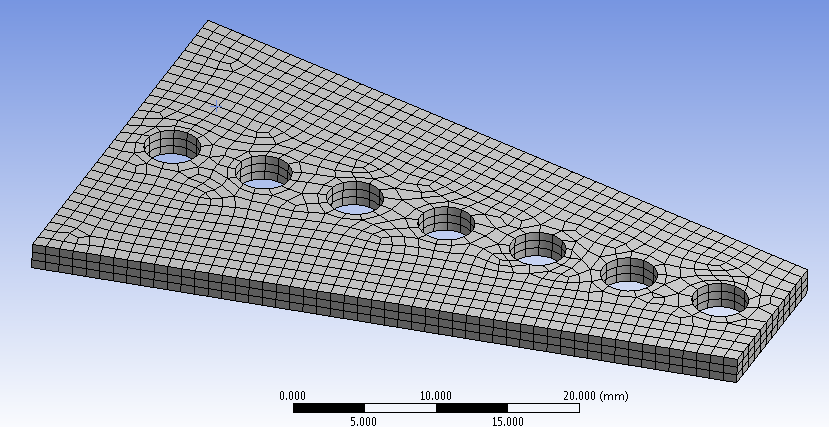

- 5.21. Sűrített háló, 1mm-es elemekkel.

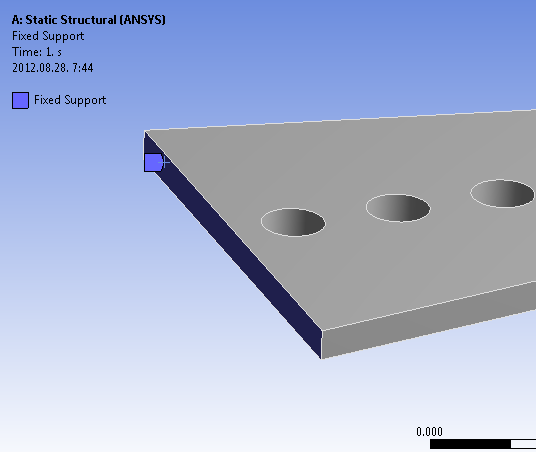

- 5.22. Fix befogás az alkatrész szélesebb végénél.

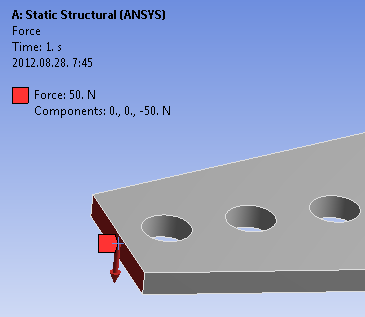

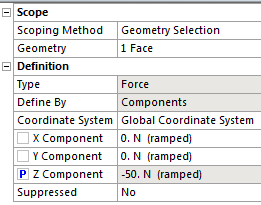

- 5.23. 50N nagyságú, -Z irányú erőterhelés az alkatrész keskenyebb végénél.

- 5.24. Az erő értékének megadása, majd paraméterré alakítása.

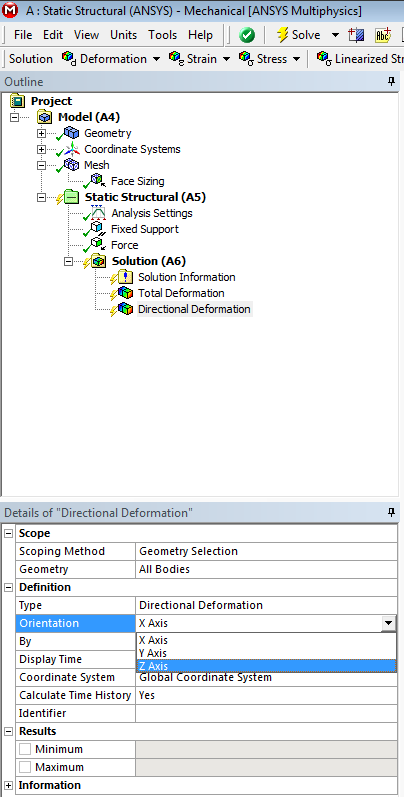

- 5.25. Az eredmények lekérdezése.

- 5.26. Az eredmények kimenő paraméterré alakítása.

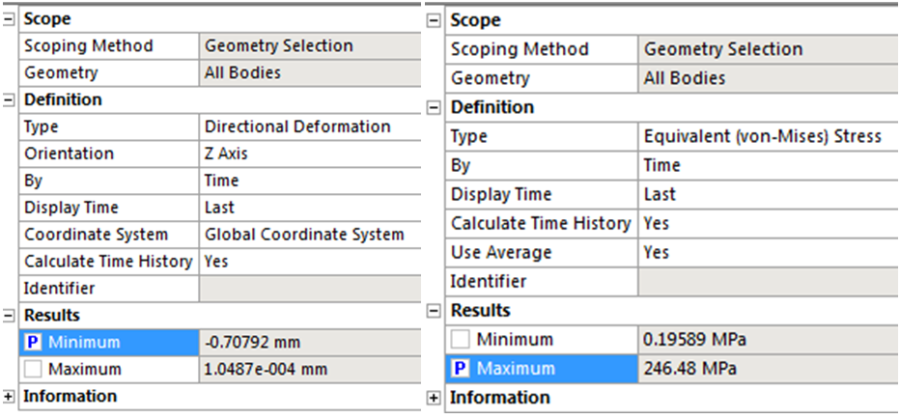

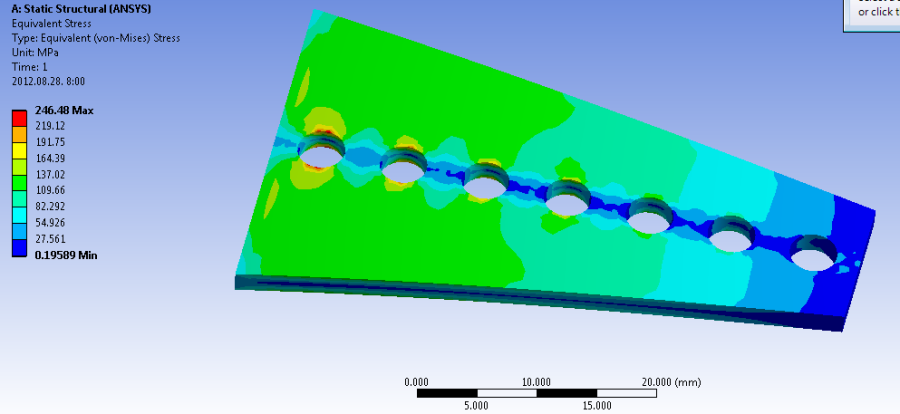

- 5.27. Az alkatrészben ébredő egyenértékű feszültség.

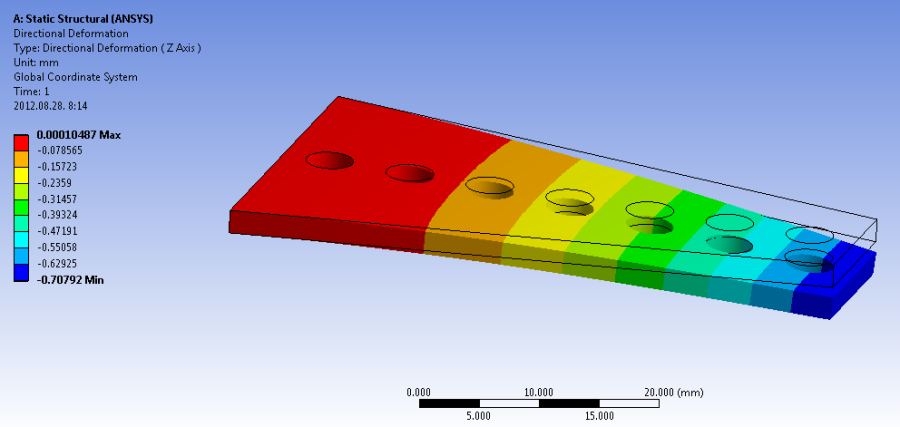

- 5.28. Z irányú deformáció.

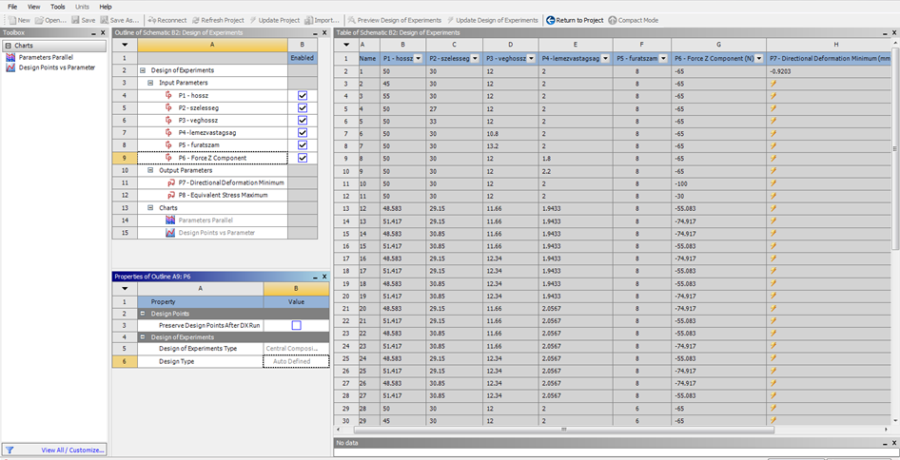

- 5.29. A paramétervizsgálat különböző lehetőségei.

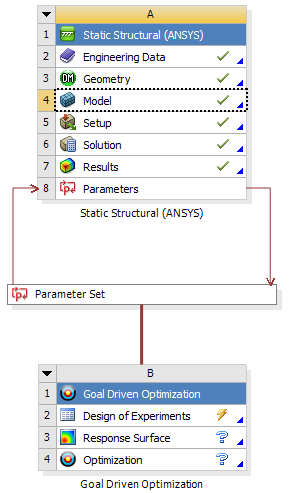

- 5.30. A kimenő paraméterekkel és a célérték optimalizációval kiegészült projektpanel.

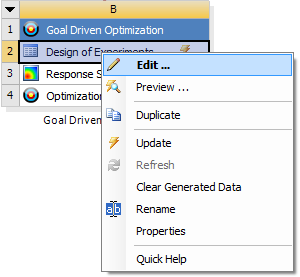

- 5.31. A design konfigurációk szerkesztése (Jobbgombos menüből).

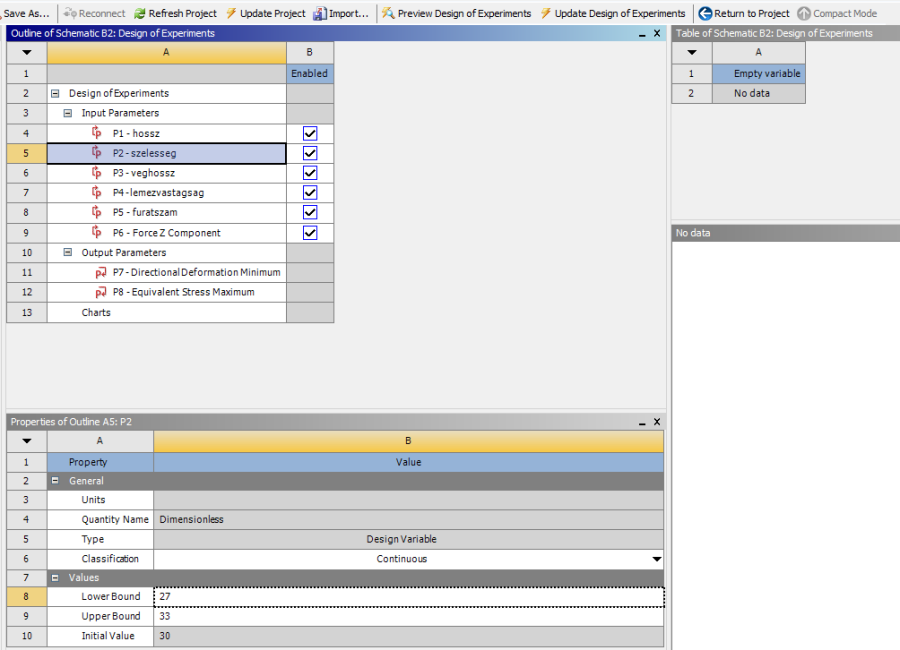

- 5.32. A paraméterek típusának és szélső értékeinek beállítása.

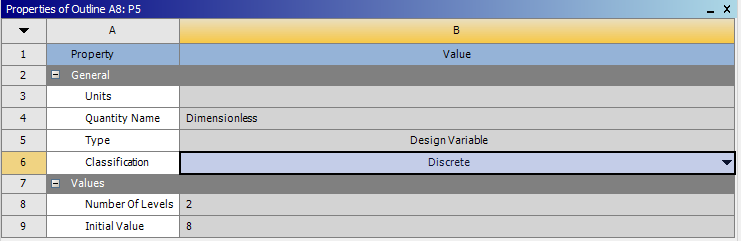

- 5.33. Diszkrét paraméter beállítása.

- 5.34. A paramétertábla futás közben.

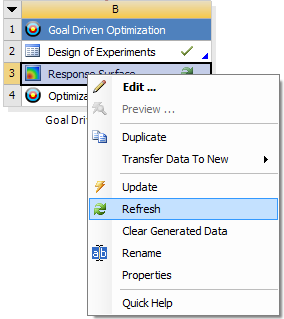

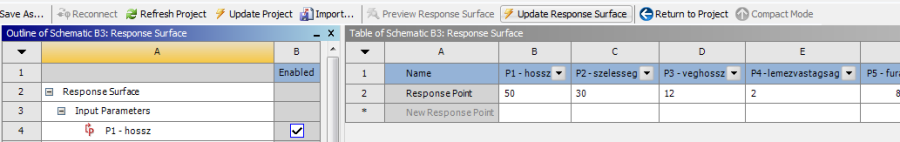

- 5.35. Belépés a Response Surface felületre az eredmények megtekintéséhez.

- 5.36. Az eredmények megjelenítésének frissítése.

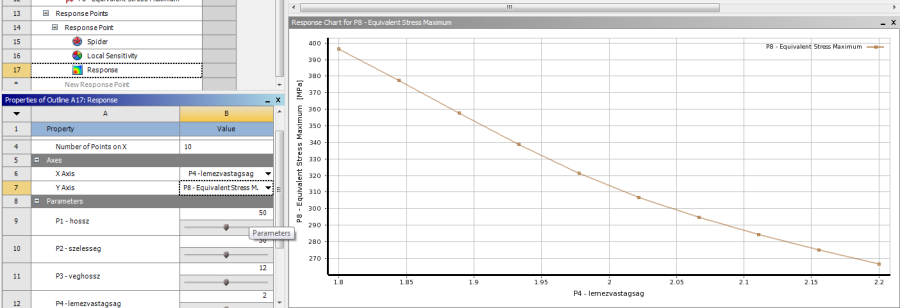

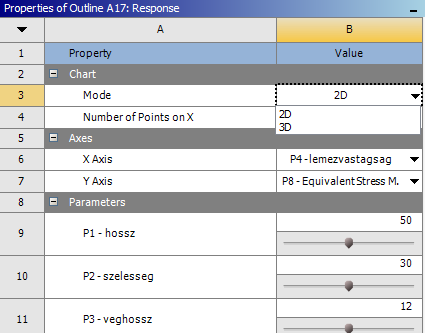

- 5.37. Az eredmény egy paraméterpárosának megjelenítése 2D-s diagramon.

- 5.38. Váltás 2 és 3 dimenziós megjelenítés között.

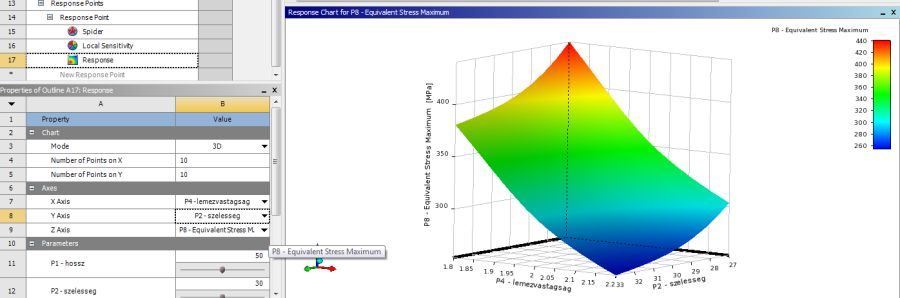

- 5.39. Az eredmény 2 bemenő és egy kimenő paraméterének megjelenítése 3D-s diagramon.

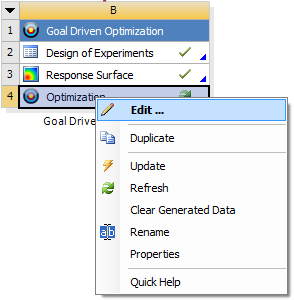

- 5.40. A célértékoptimalizáció megkezdése.

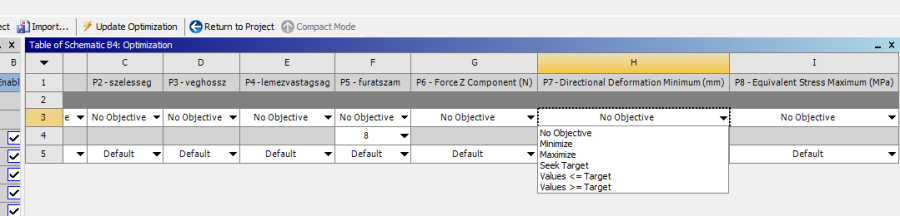

- 5.41. Az egyes paraméterekkel szemben támasztott kívánalmak beállítása.

- 5.42. az egyes paraméterek célértékeinek súlyozása.

- 5.43. Rangsorolt eredmények.

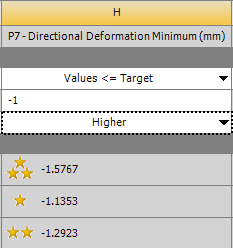

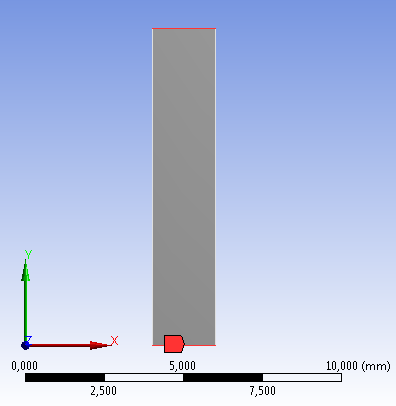

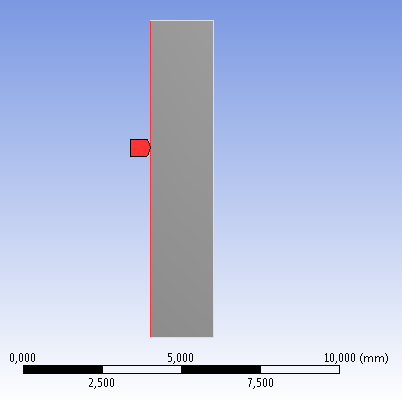

- 6.1. Csőszakasz modellje különböző megközelítés szerint.

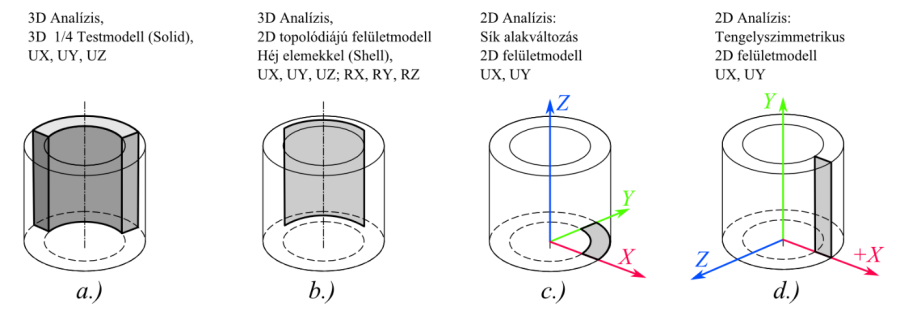

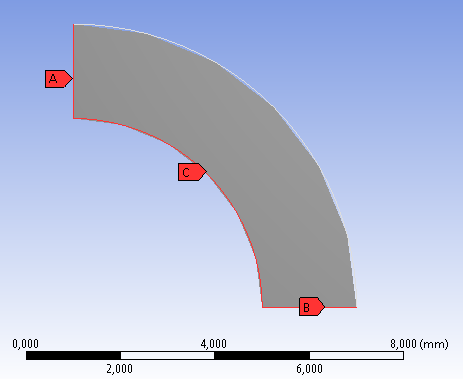

- 6.2. ¼ testmodell.

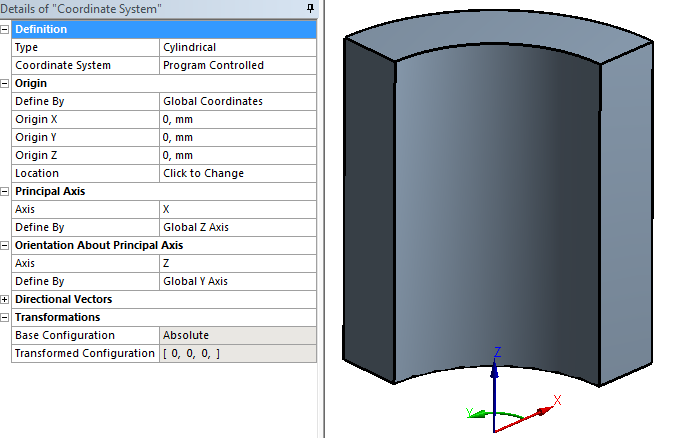

- 6.3. Hengerkoordináta-rendszer beállítása a radiális elmozdulások lekérdezéséhez.

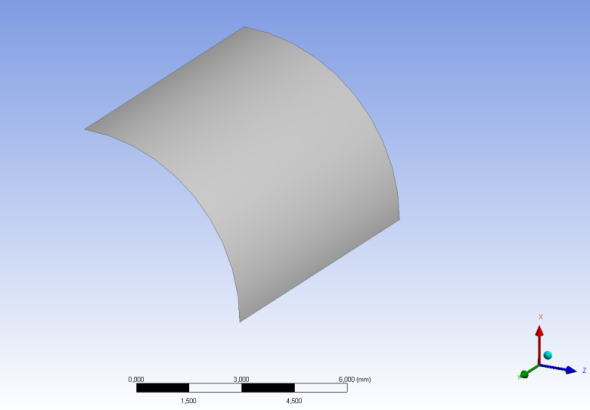

- 6.4. Csőszakasz negyed felületmodellje.

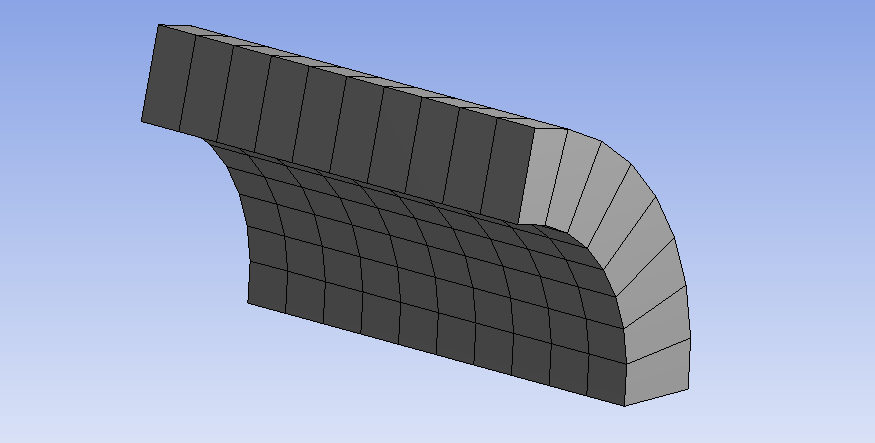

- 6.5. Hálózott modell a negyed héj esetén

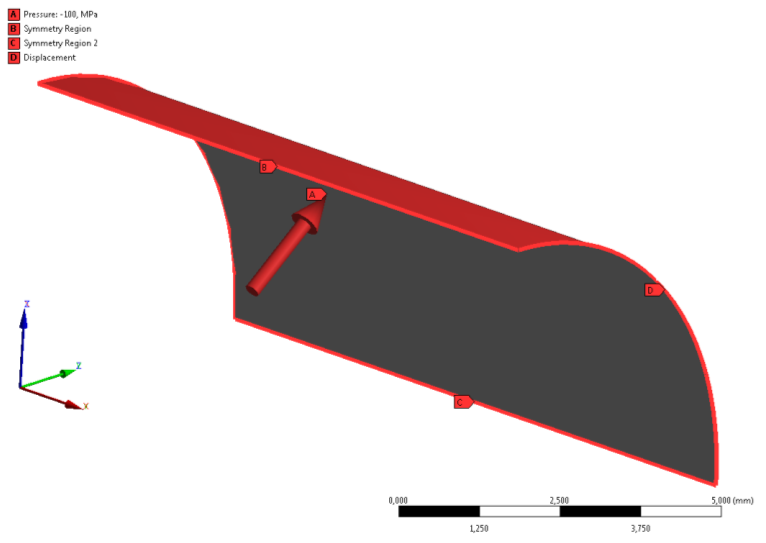

- 6.6. Terhelés és a permfeltételek a negyed felületmodellel felépített cső esetében.

- 6.7. A megnyúlás és egyenértékű feszültség a csőmodell negyed héjmodellként való szimulációja során

- 6.8. Cső modell 2D-s negyed geometriája

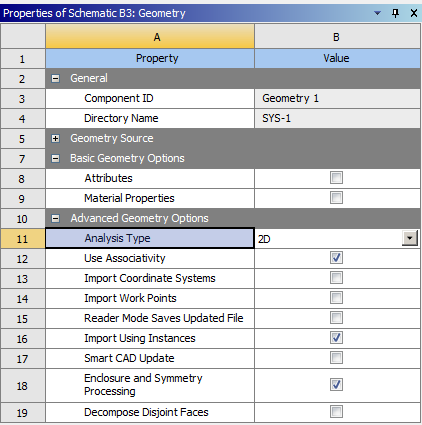

- 6.9. Váltás 2 dimenziós geometriára.

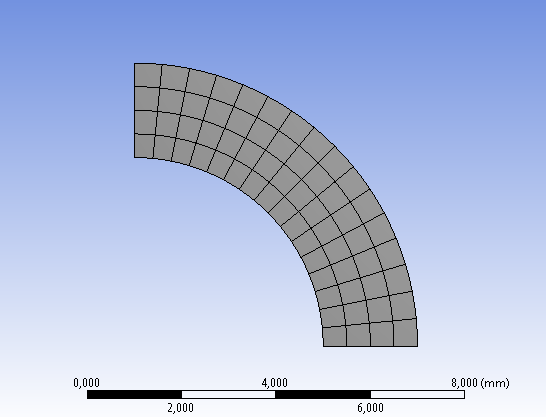

- 6.10. 2D-s negyed csőmodell hálója

- 6.11. 2D-s negyed csőmodell terhelése és megfogásai

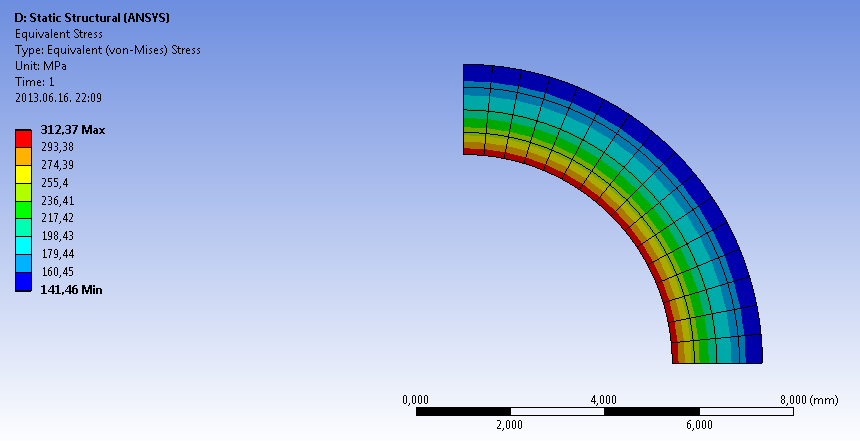

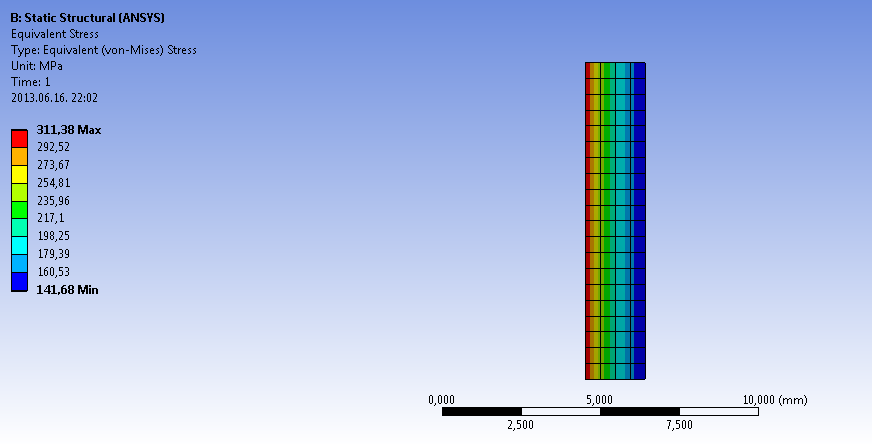

- 6.12. 2D-s negyed csőmodell egyen értékű feszültség értékei

- 6.13. 2D-s tengelyszimmetrikus csőmodell geometriája

- 6.14. 2D-s tengelyszimmetrikus csőmodell véges elemes hálója

- 6.15. 2D-s tengelyszimmetrikus csőmodell véglapjainak megfogása (UY=0).

- 6.16. 2D-s tengelyszimmetrikus csőmodell nyomásterhelése

- 6.17. 2D-s tengelyszimmetrikus csőmodell egyenértékű feszültség viszonyai

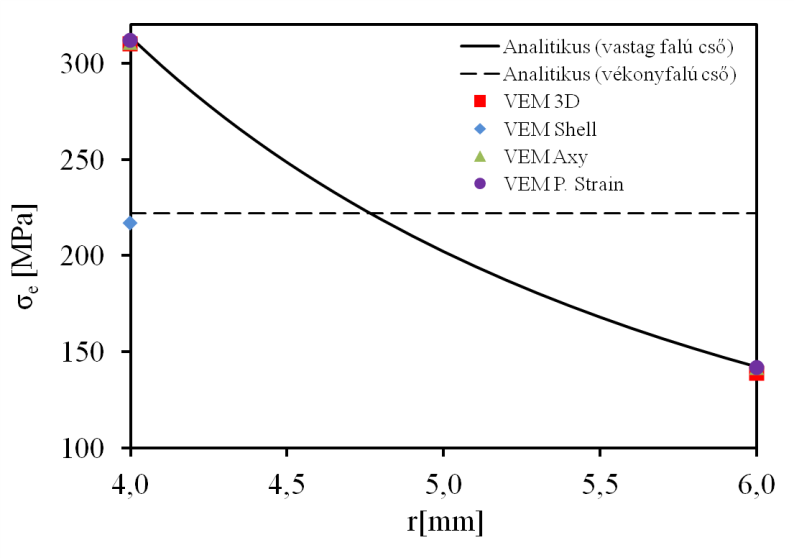

- 6.18. A cső falában ébredő (von Mieses féle) egyenértékű feszültség analitikus és végeselemes megoldása.

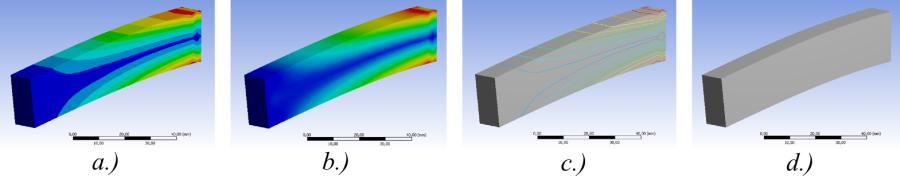

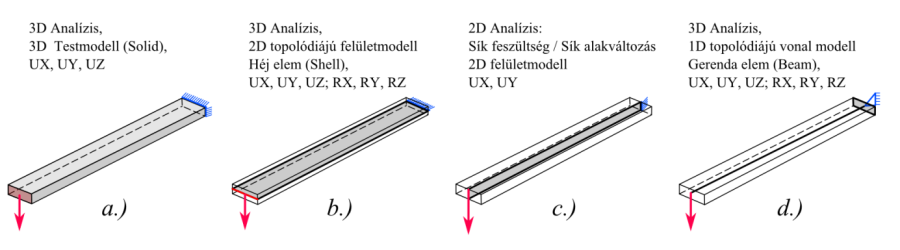

- 6.19. Egy oldalon befogott, hajlított tartó négyféle megoldása.

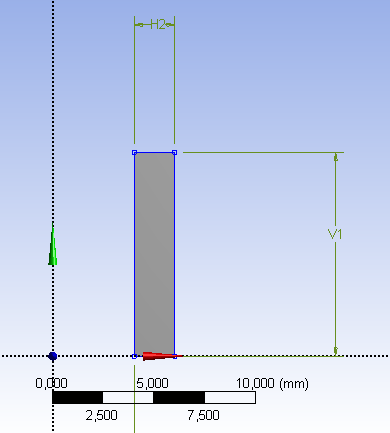

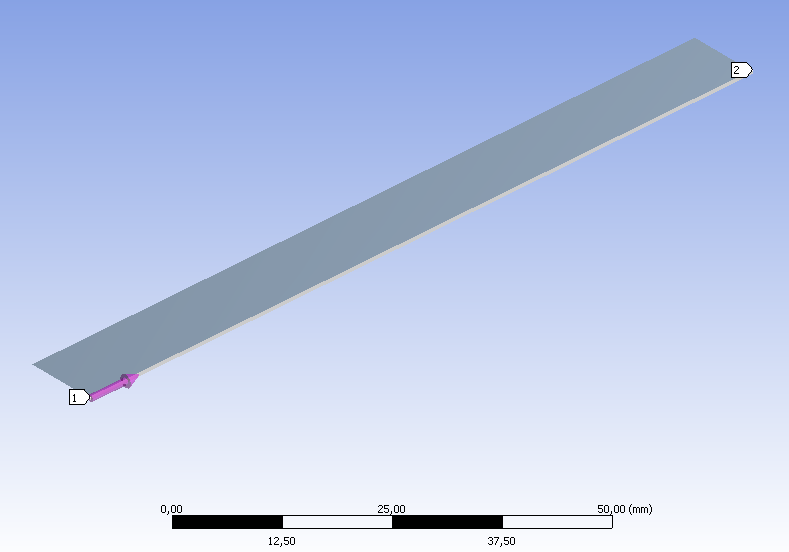

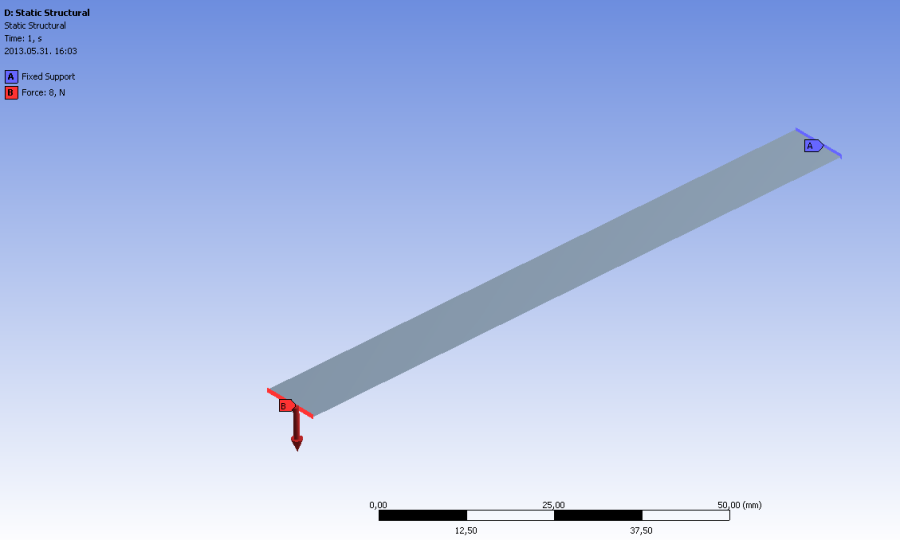

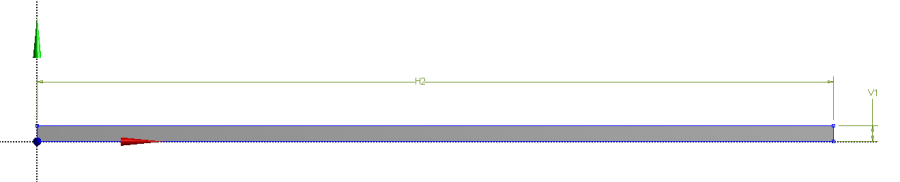

- 6.20. A hajlított rúd geometriai méretei [mm]

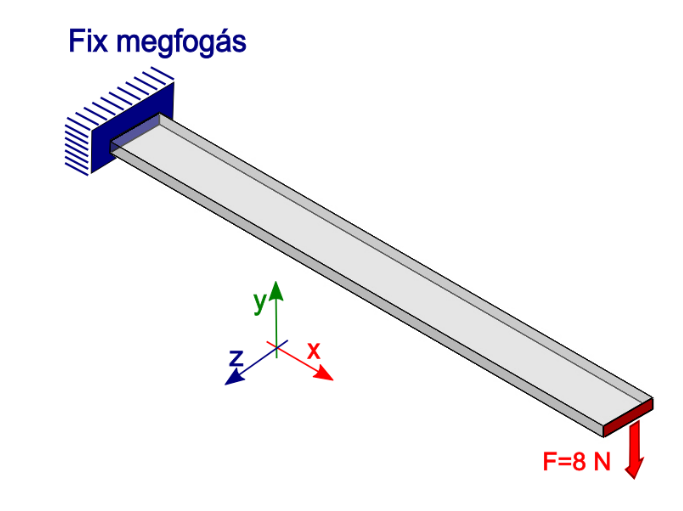

- 6.21. Terhelési modell a hajlított rúd esetében

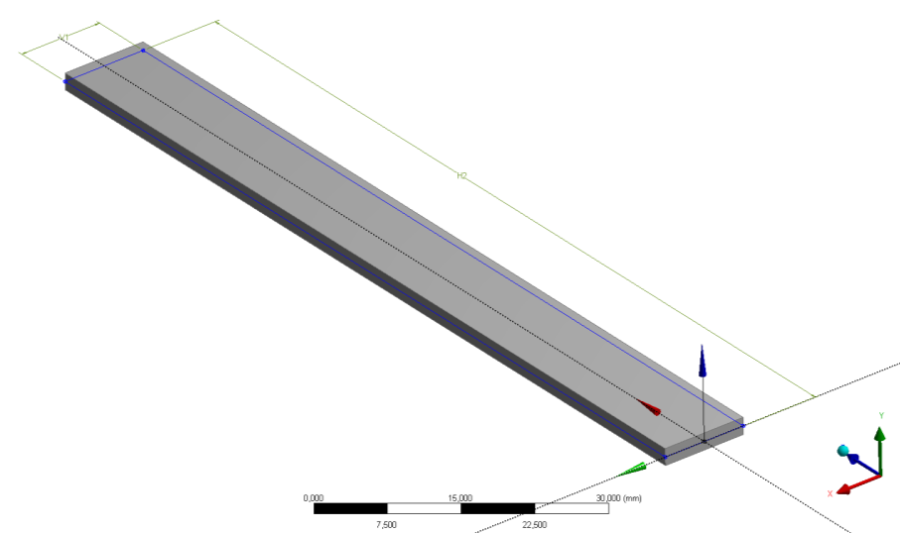

- 6.22. Az elkészített 3D-s geometria

- 6.23. A 3D-s modell véges elemes hálója

- 6.24. A 3D-s modellen létrehozott konstrukciós geometria

- 6.25. 3D-s geometria esetén a terhelési modell megadása

- 6.26. 3D-s modell esetén a teljes deformáció eloszlása [mm]

- 6.27. 3D-s modell esetén a vonal menti, y irányú deformáció [mm]

- 6.28. A felületi geometria

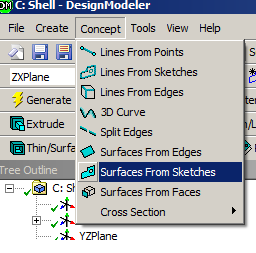

- 6.29. Felületmodell létrehozása vázlat alapján (menüpont elérése)

- 6.30. Véges elemes háló shell modell esetén

- 6.31. Konstrukciós vonal shell modell esetén

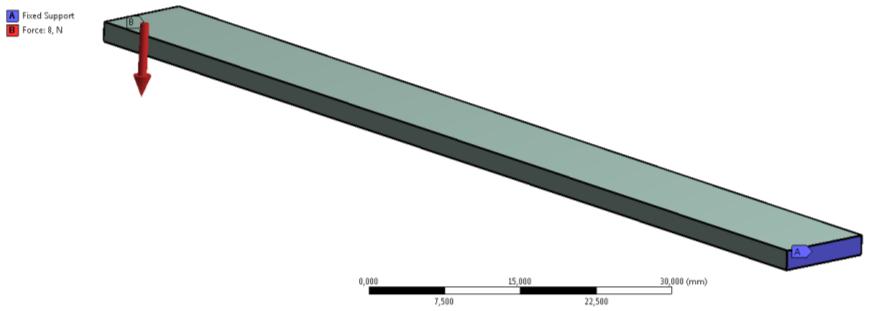

- 6.32. Terhelési modell felületi test esetén

- 6.33. Teljes deformáció [mm]

- 6.34. Y irányú deformáció [mm] konstrukciós vonal mentén

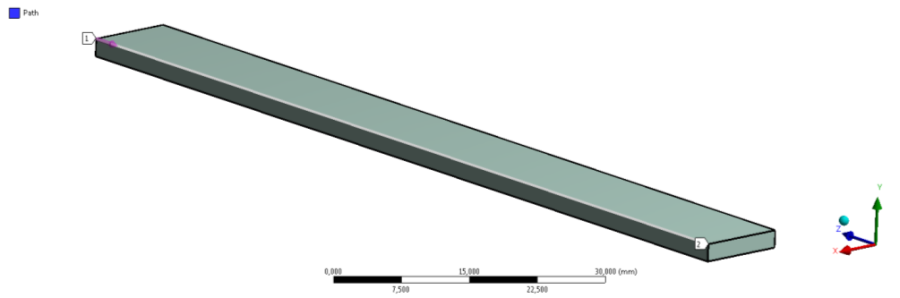

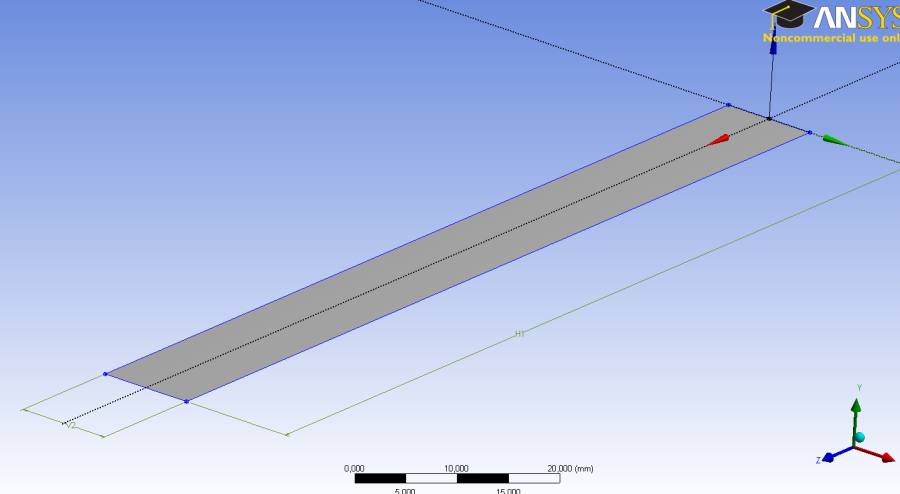

- 6.35. Az elkészült vázlat és felület

- 6.36. A véges elemes háló (elemméret 1 [mm])

- 6.37. A terhelési modell

- 6.38. A konstrukciós vonal (path) definiálása

- 6.39. Teljes deformáció [mm]

- 6.40. Vonal menti, y irányú deformáció [mm]

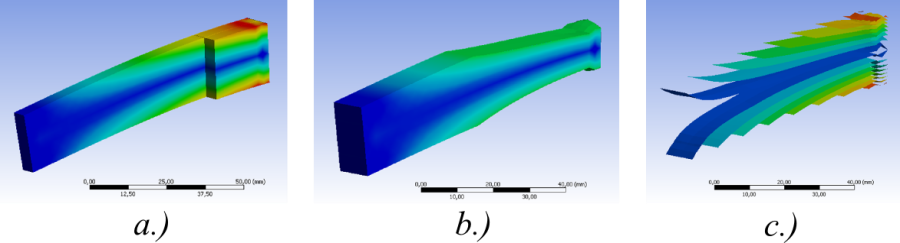

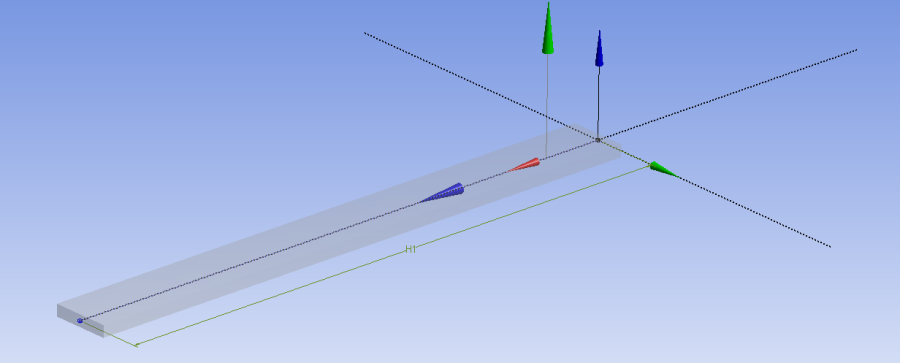

- 6.41. A vonal test és keresztmetszet alapján definiált geometria

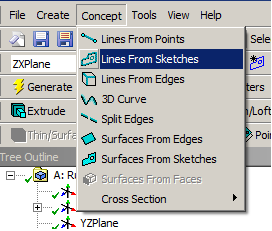

- 6.42. ANSYS WB Design Modeler moduljában a vonal testté alakításhoz használatos menüpont elérése

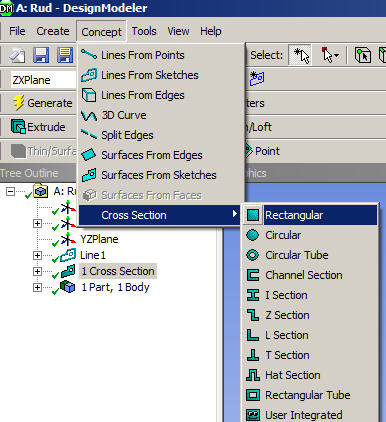

- 6.43. ANSYS WB Design Modeller moduljában a keresztmetszet definiálásához használatos menü elérése

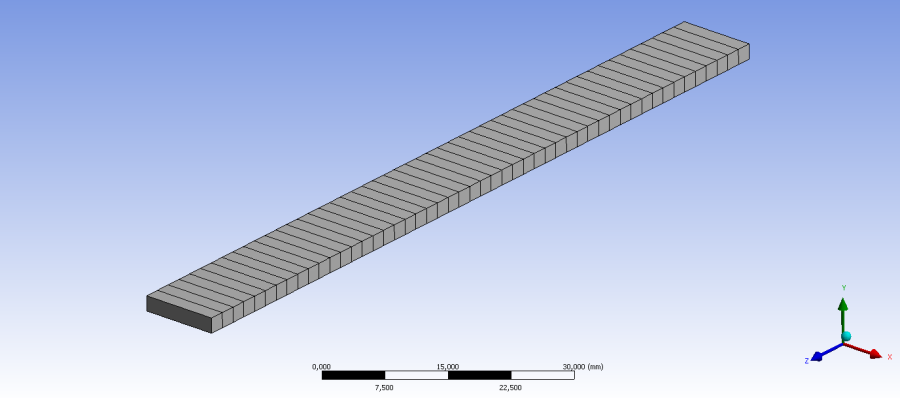

- 6.44. A véges elemes háló

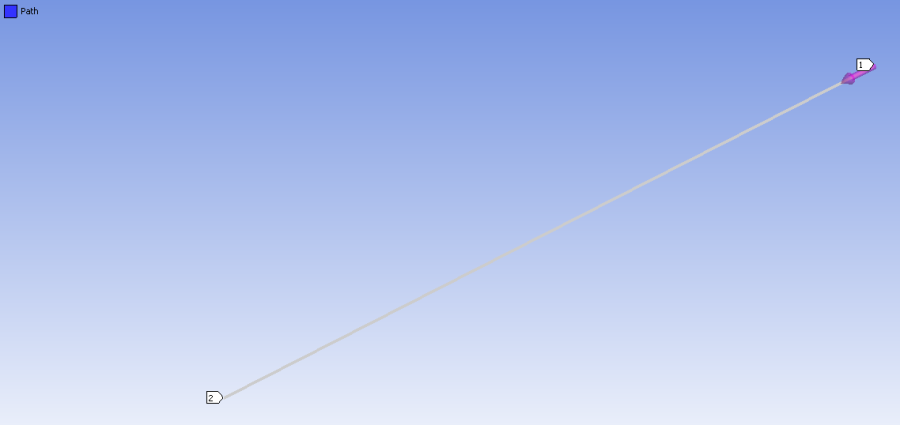

- 6.45. Konstrukciós vonal definiálása diszkrét kezdő és végpont segítségével

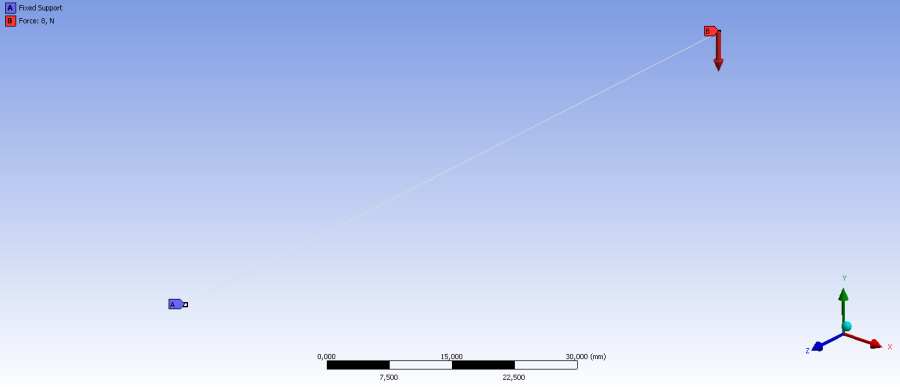

- 6.46. A terhelési modell

- 6.47. Y irányú deformáció [mm] a konstrukciós vonal mentén

- 6.48. Teljes deformáció [mm] (a minimum és maximum értékek feltüntetésével).

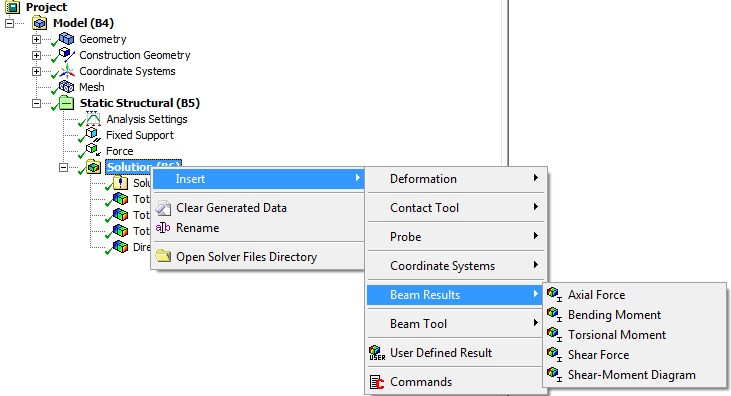

- 6.49. Gerendák igénybevételére vonatkozó eredmények is lekérdezhetőek.

- 6.50. Teljes hajlító nyomaték [Nmm] eredménye.

- 6.51. Teljes nyíróerő [N] eredménye.

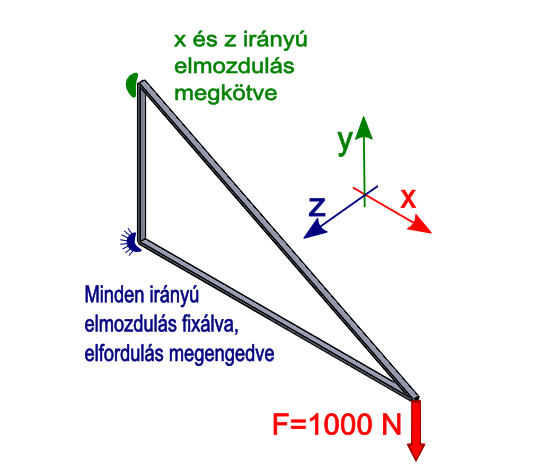

- 6.52. A tartókonzol geometriai méretei [mm]

- 6.53. A konzol terhelési modellje

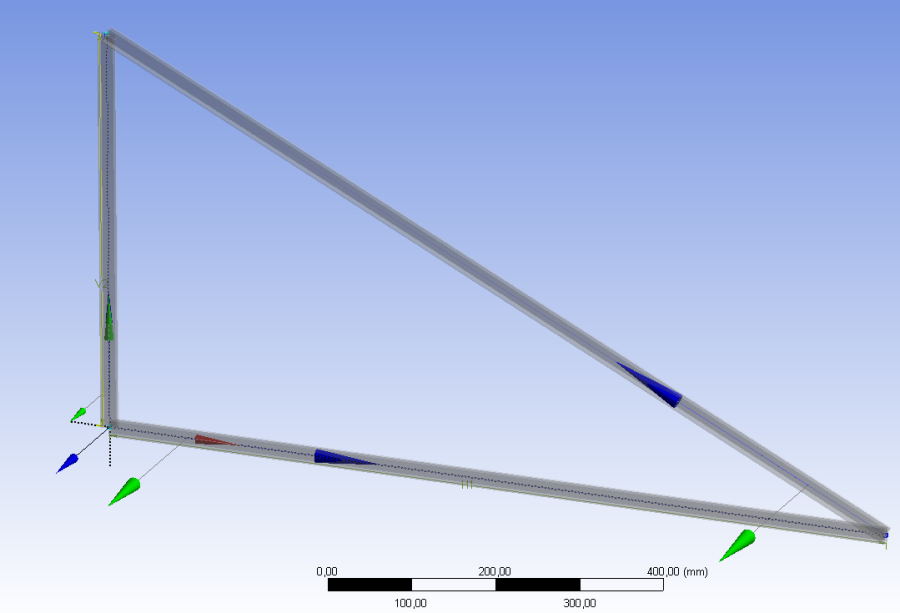

- 6.54. Az elkészült geometria (rúdmodell)

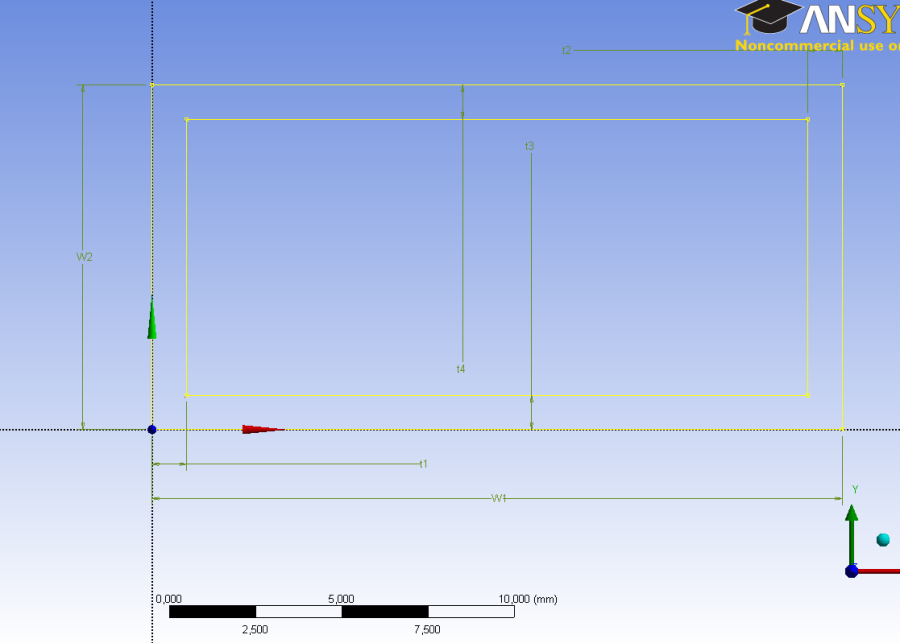

- 6.55. A rúdmodellhez tartozó keresztmetszet vázlata

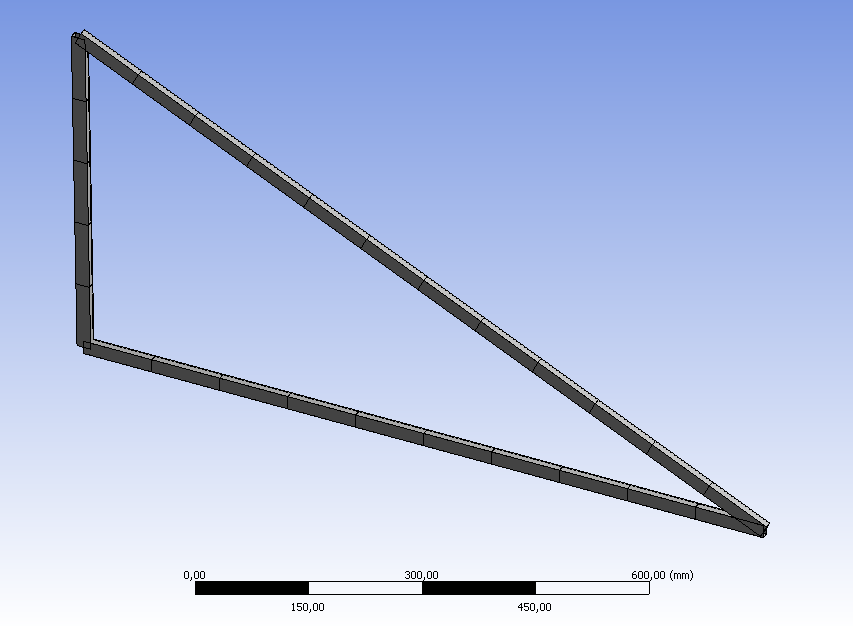

- 6.56. A véges elemes háló (100 mm-es elemméret)

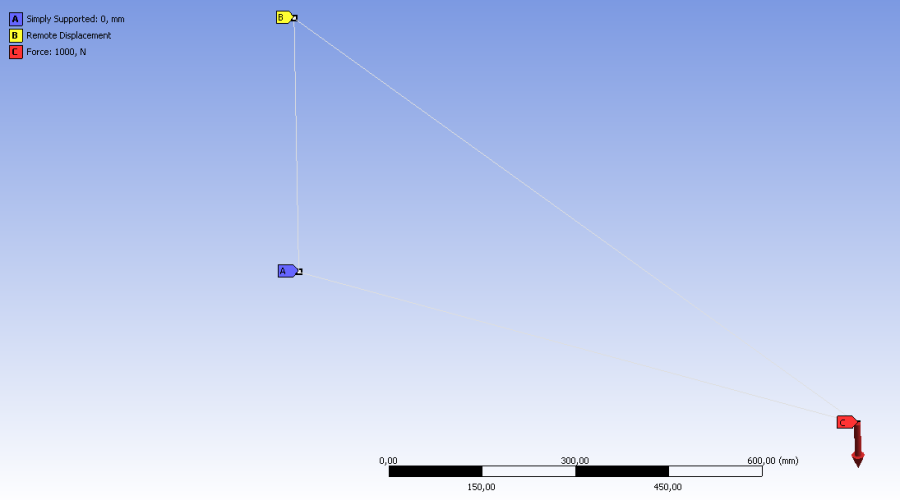

- 6.57. A terhelési modell

- 6.58. Teljes deformáció a konzolon [mm]

- 6.59. Hajlító nyomaték a konzolon [Nmm]

- 6.60. Tengely irányú erő a konzolon [N]

- 6.61. Csavaró nyomaték a konzolon [Nmm]

- 6.62. Megoszló erő a konzolon [N]

- 6.63. A CD-fej egyszerűsített geometriája.

- 6.64. A modellfán szereplő elemek.

- 6.65. A CD-fej vizsgálatának eredményei.

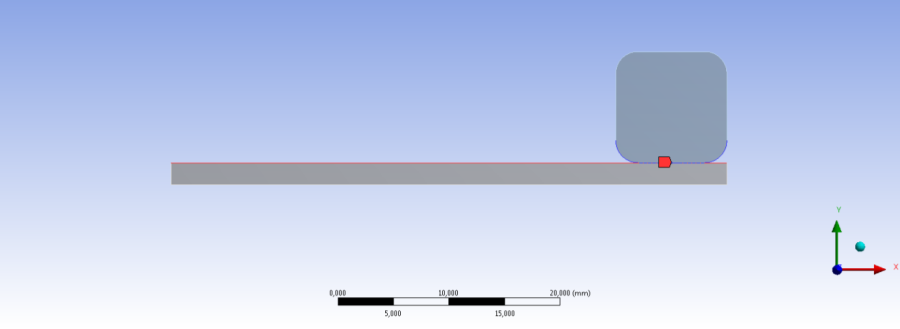

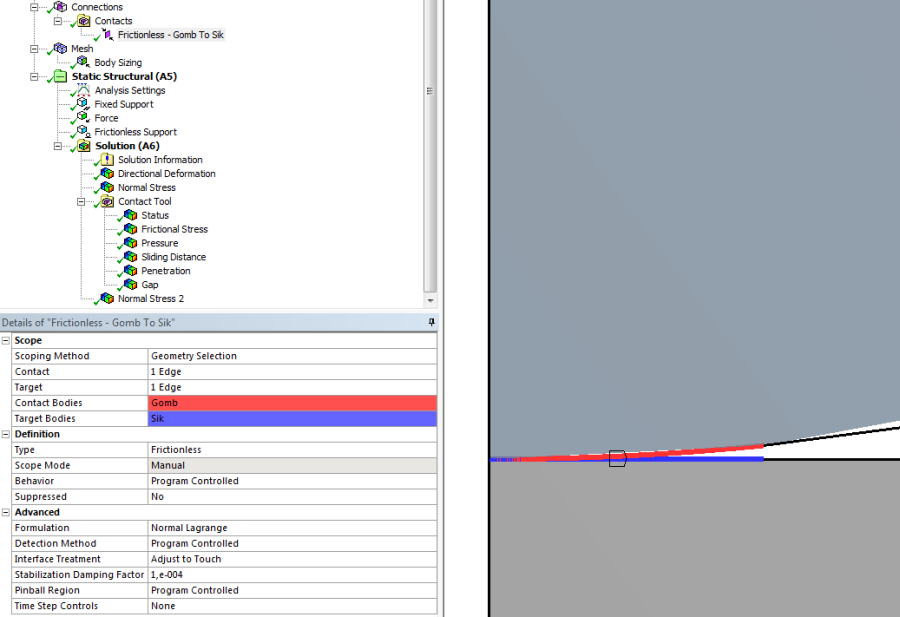

- 7.1. 2D-s Geometria.

- 7.2. Kontakt feladat - hálózott modell.

- 7.3. Kontakt feladat, terhelési modell.

- 7.4. Konzolos kontakt feladat geometriája a kijelölt kapcsolódó élekkel.

- 7.5. Súrlódásos kapcsolat beállításának részletei.

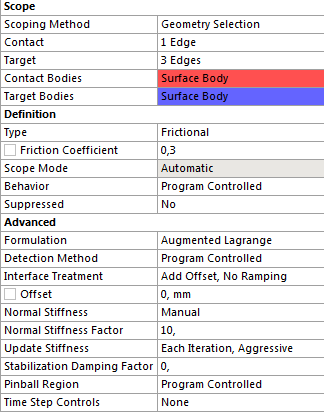

- 7.6. A kontaktvizsgálat eredményei.

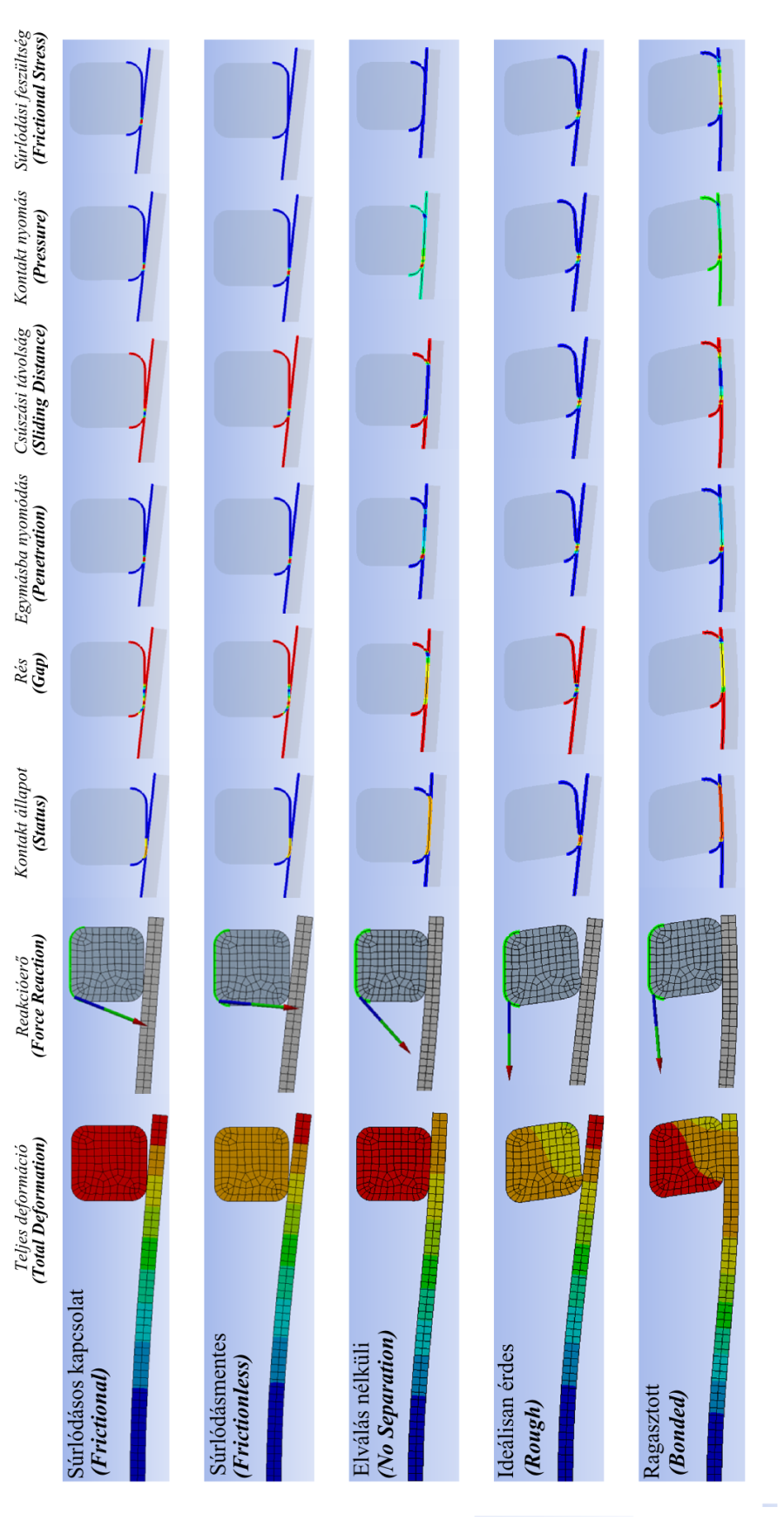

- 7.7. Peremfeltételek és erőterhelés.

- 7.8. Kontaktbeállítások.

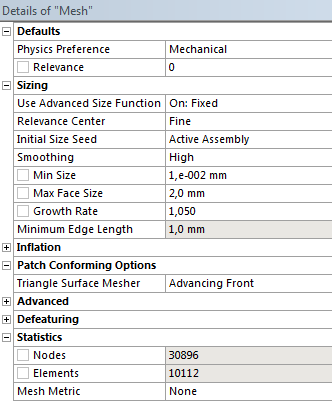

- 7.9. Globális hálóbeállítások.

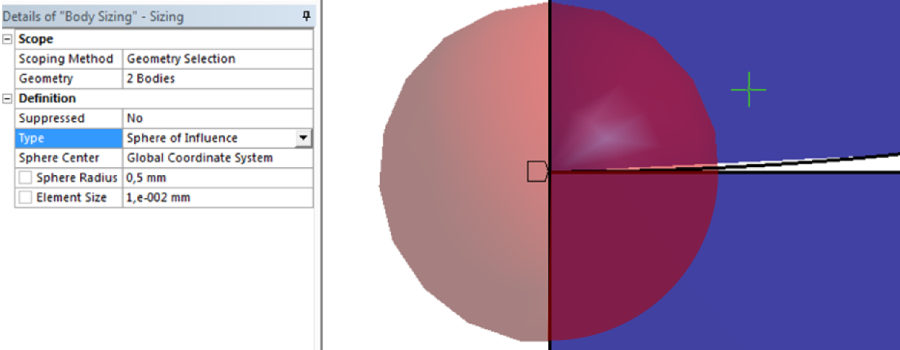

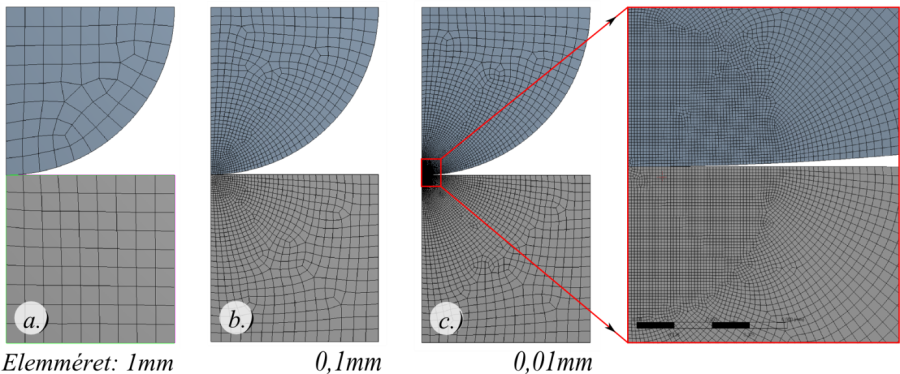

- 7.10. Lokális hálósűrítés beállítása az érintkezés helyén.

- 7.11. Különböző mértékű lokális hálófinomítás.

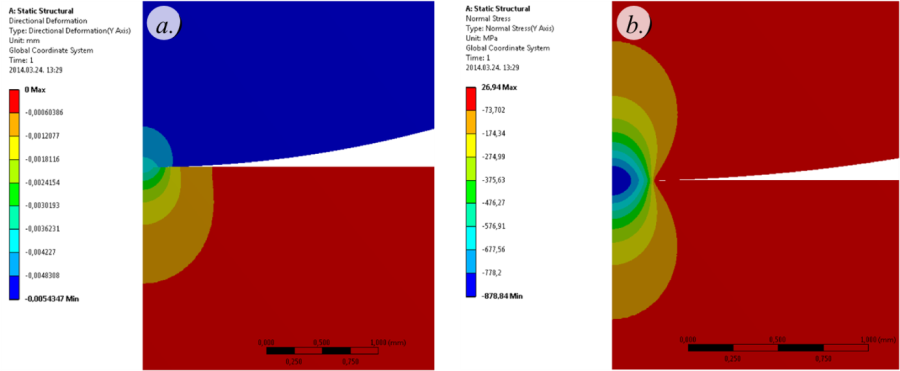

- 7.12. Az analízis eredménye: a.) Y irányú elmozdulás, b.) Y irányú normálfeszültség.

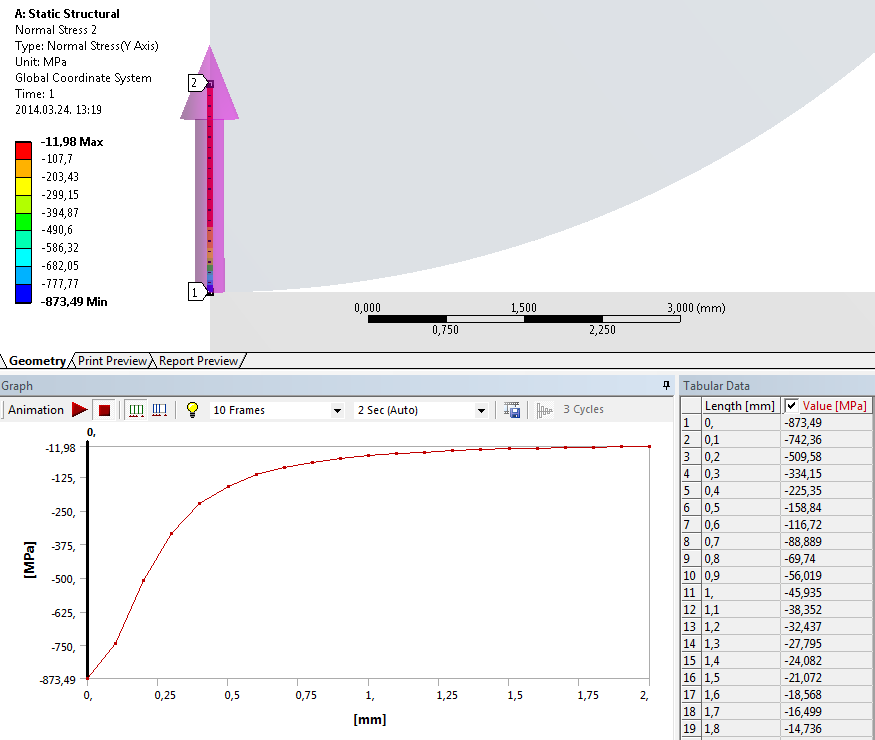

- 7.13. Az Y irányú normál feszültség értékének vonal menti lekérdezése.

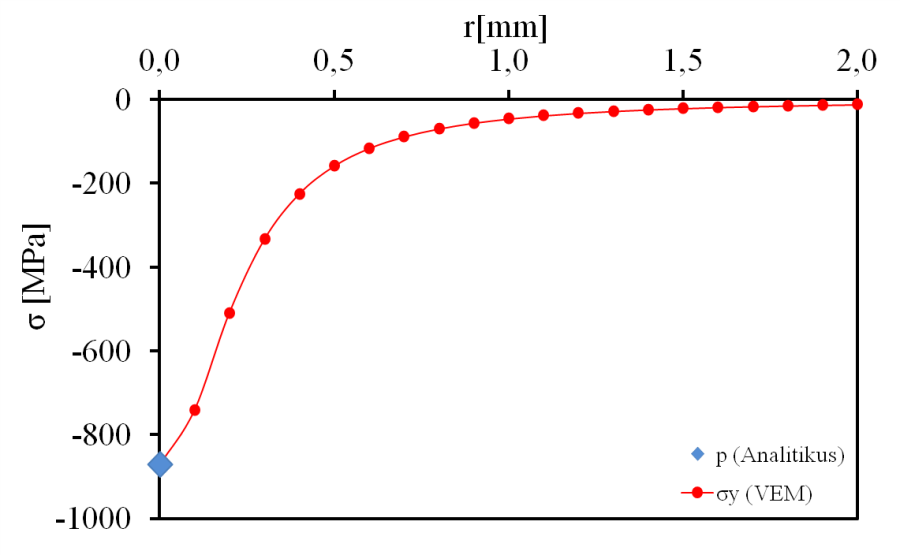

- 7.14. Az Y irányú normál feszültség értéke a kontaktfelülettől való távolság (r) függvényében, és az analitikus számolásból származó kontaktnyomás összehasonlítása.

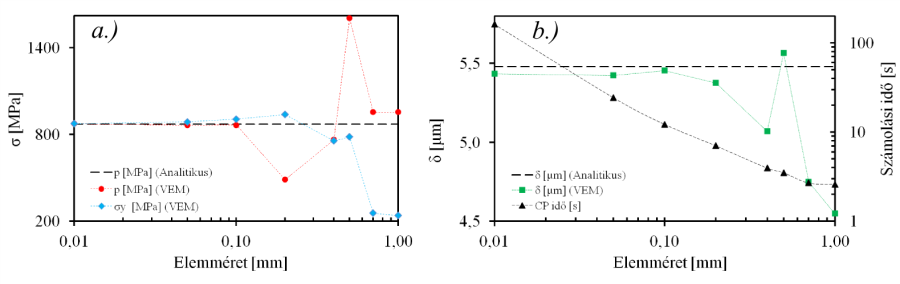

- 7.15. Az elemméret hatása az érintkezési feszültségre és benyomódás mértékére.

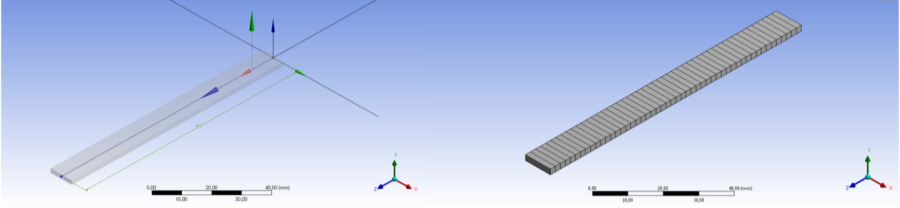

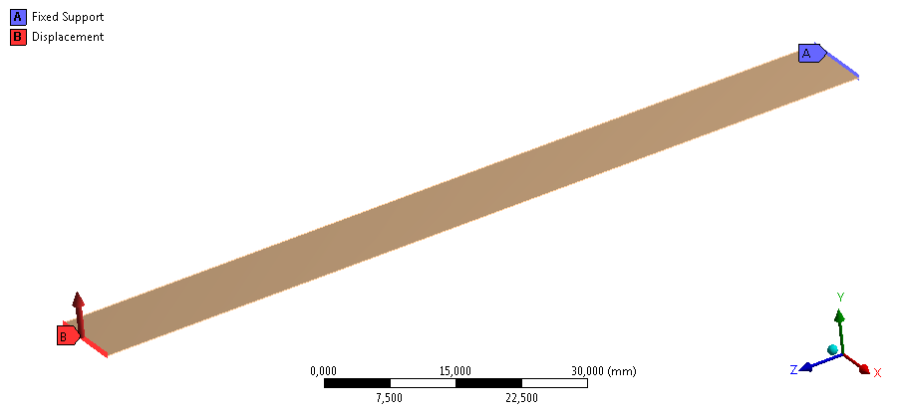

- 8.1. A geometriai és a végeselem modell négyszög keresztmetszetű rúd esetén

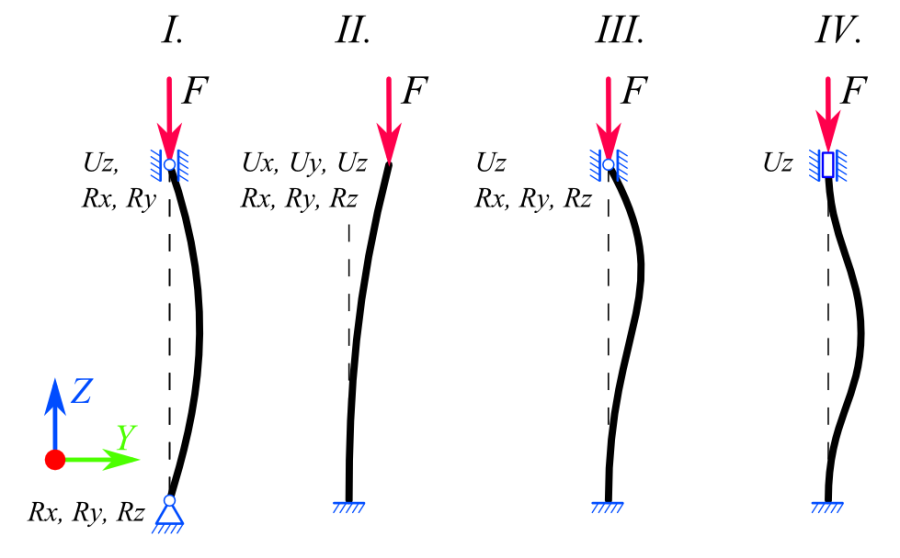

- 8.2. Az erőterhelés (F=100N), és a megmaradt szabadságfokok a különböző megfogási esetekben. A peremfeltételektől függő működő rúdhossz: l0,I=l, l0,II=2l, l0,III=0,7l, l0,IV=0,5l.

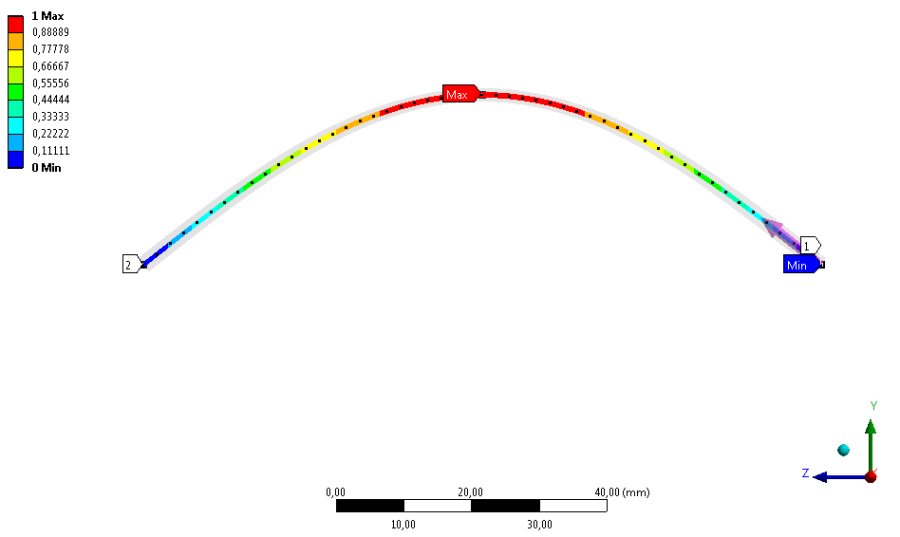

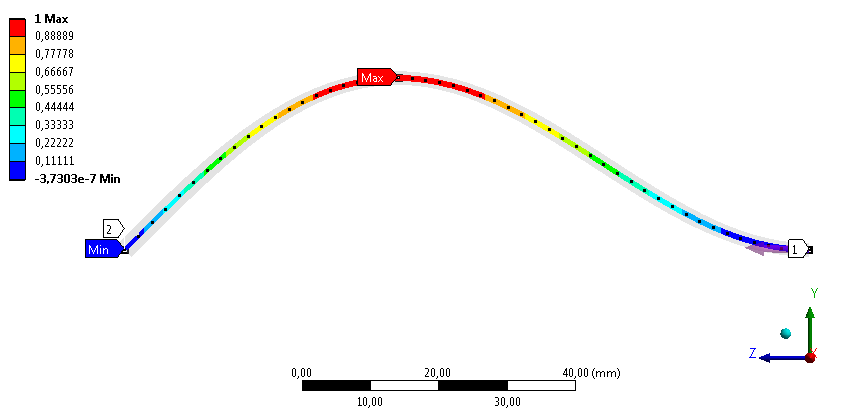

- 8.3. Y irányú deformáció az első megfogási esetben.

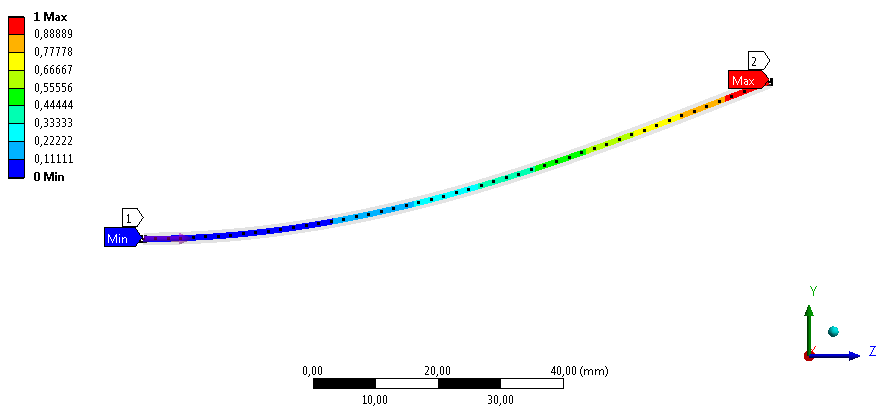

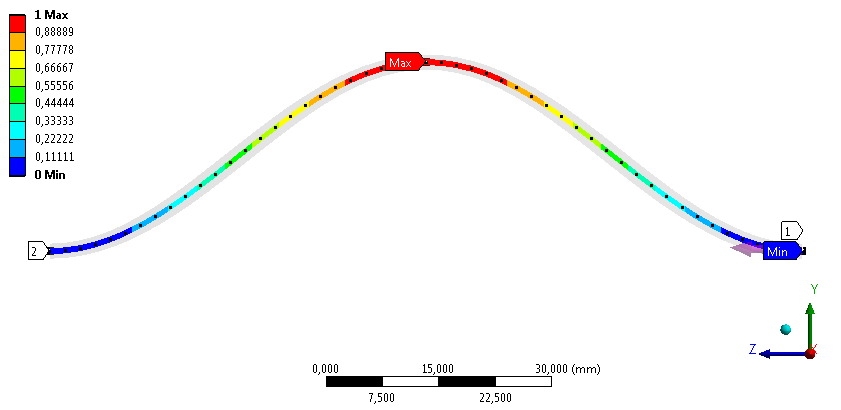

- 8.4. Y irányú deformáció a második megfogási esetben.

- 8.5. Y irányú deformáció a harmadik megfogási esetben.

- 8.6. Y irányú deformáció a negyedik megfogási esetben.

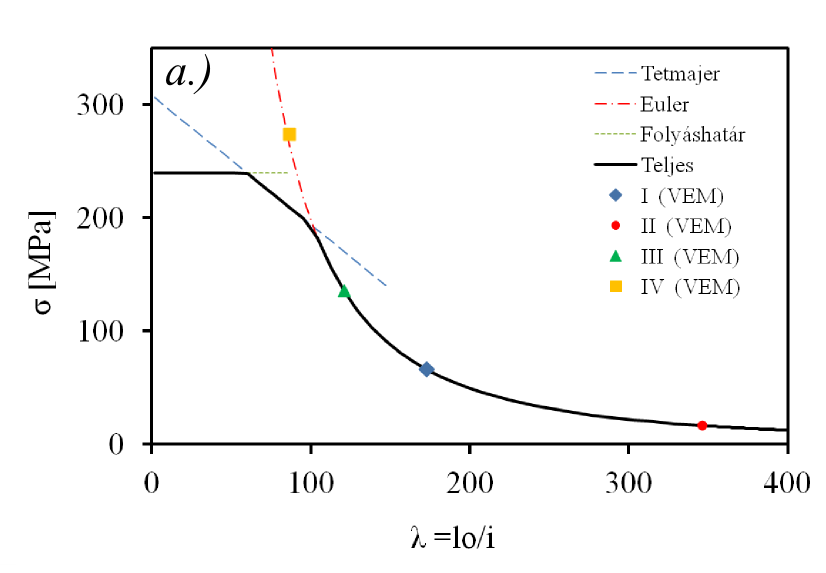

- 8.7. A kihajlás vizsgálat analitikus és VEM eredményeinek összevetése.

- 9.1. A konzol megtámasztása és terhelése.

- 9.2. Deformáció [mm] a tranziens szimuláció 2. időpillanatának végén

- 9.3. A konzol véglapjának Y irányú deformációjának időbeli lefutása.

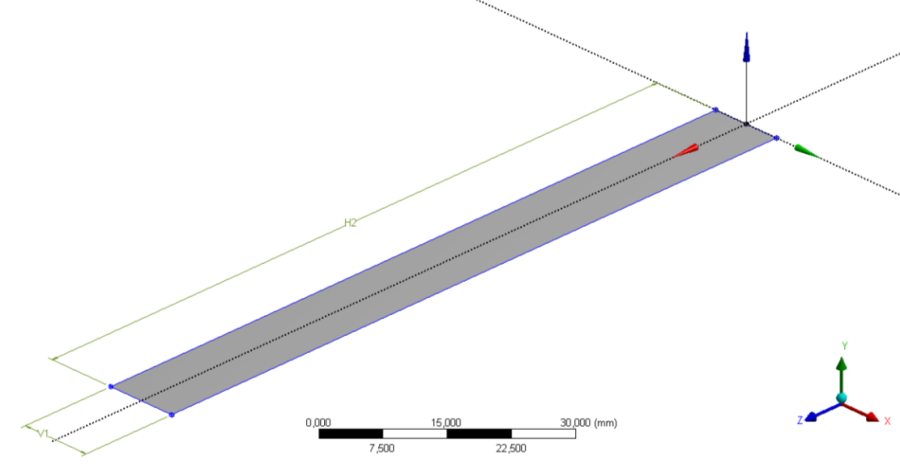

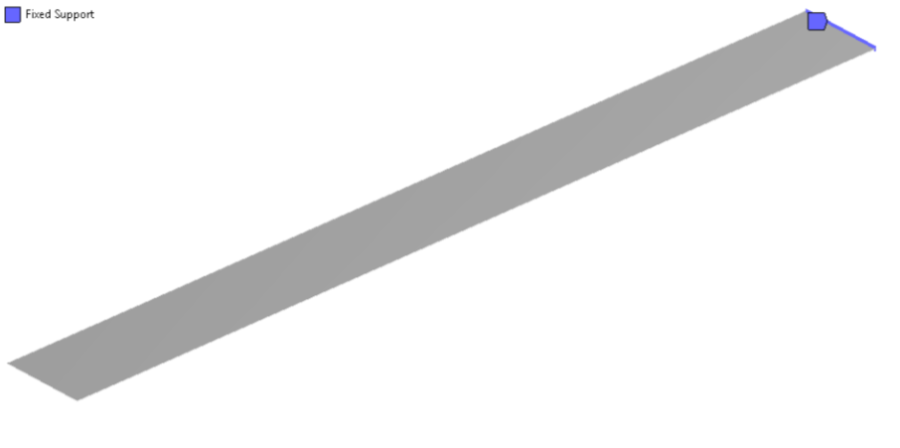

- 10.1. A konzol felületmodellje.

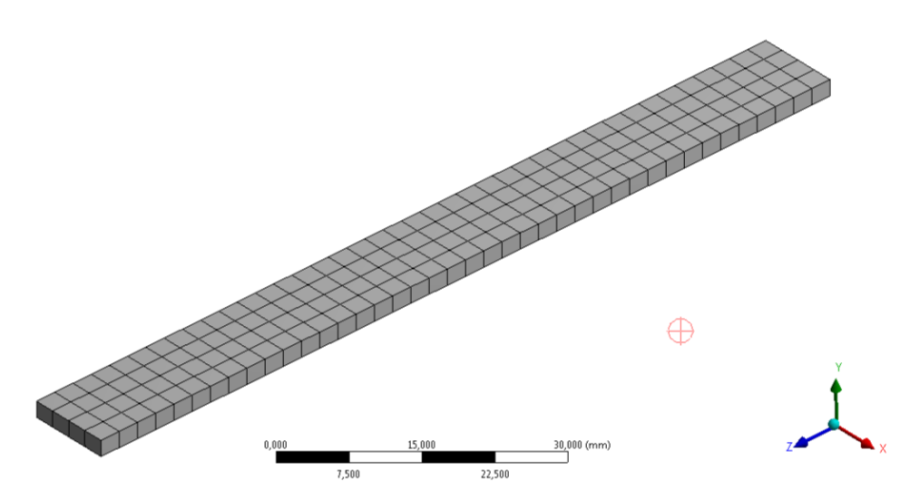

- 10.2. A hálózott végeselem modell.

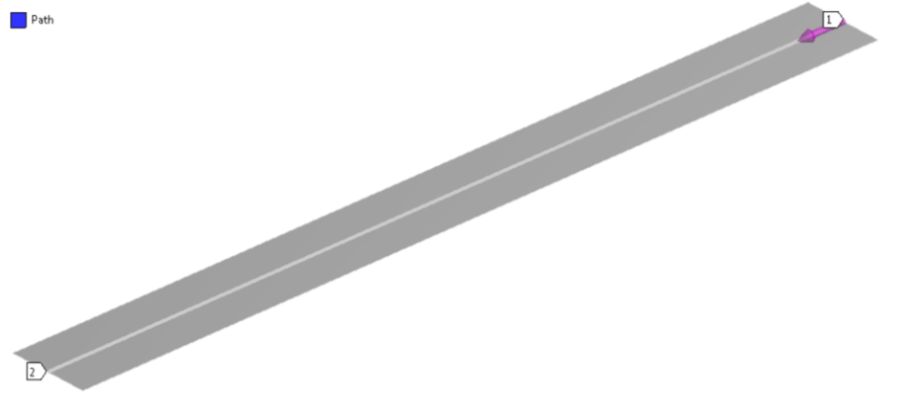

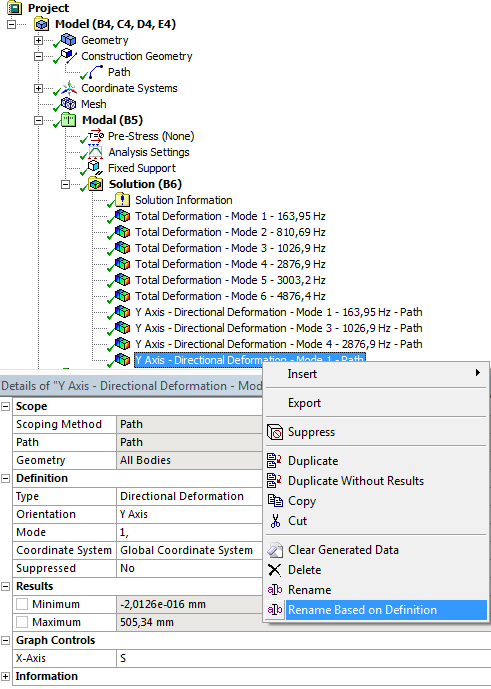

- 10.3. A konstrukciós vonal helye.

- 10.4. A fix megfogás helye a lemezen - kék címkével jelölve.

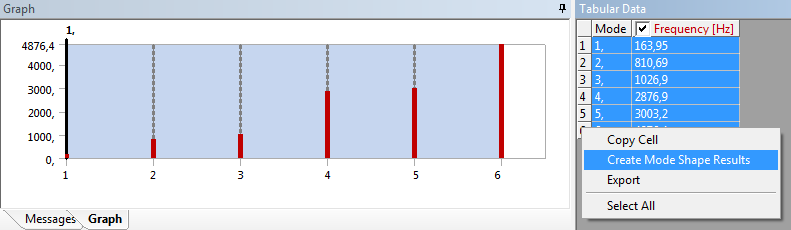

- 10.5. Lengésképek lekérdezése a sajtfrekvenciák eredményei alapján.

- 10.6. Automatikus átnevezés a definíció alapján.

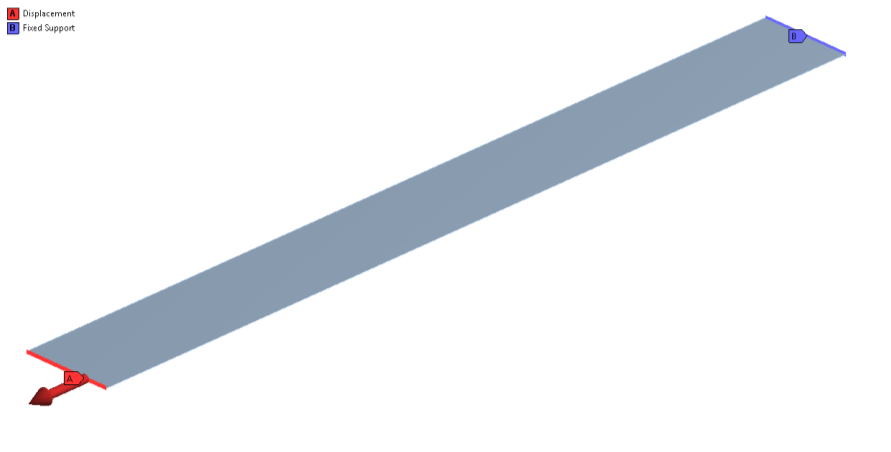

- 10.7. A statikus előfeszítés terhelési modellje.

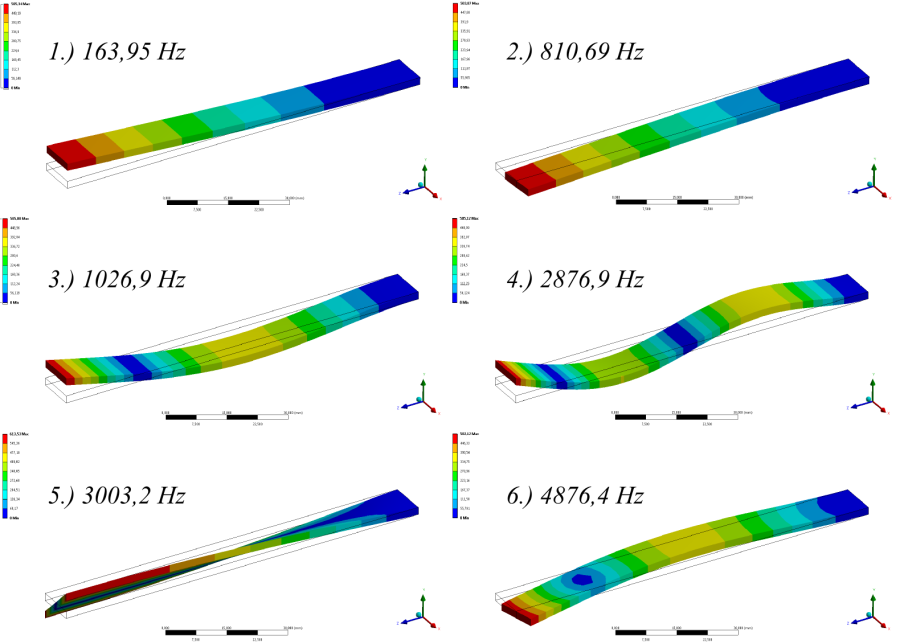

- 10.8. A terheletlen szerkezet lengésképei és sajátfrekvenciái.

- 10.9. A terheletlen szerkezet Y irányú jellemző lengéssel rendelkező módusainak vonal menti eredménye.

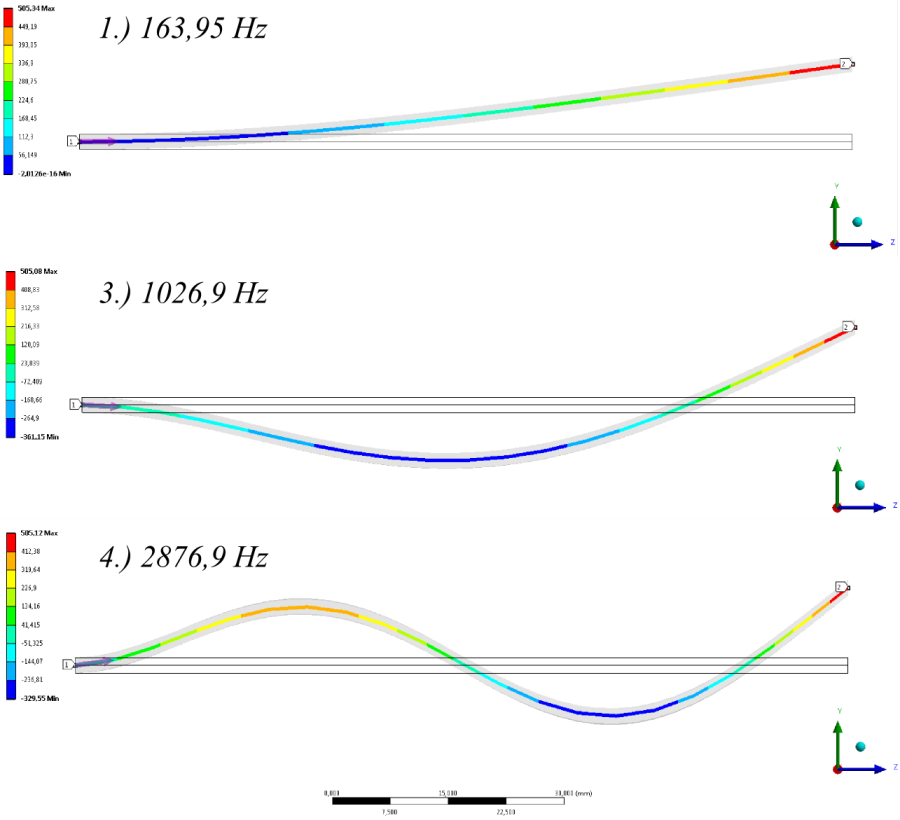

- 10.10. Terheletlen rúd lengésképei különféle peremfeltételek esetén.

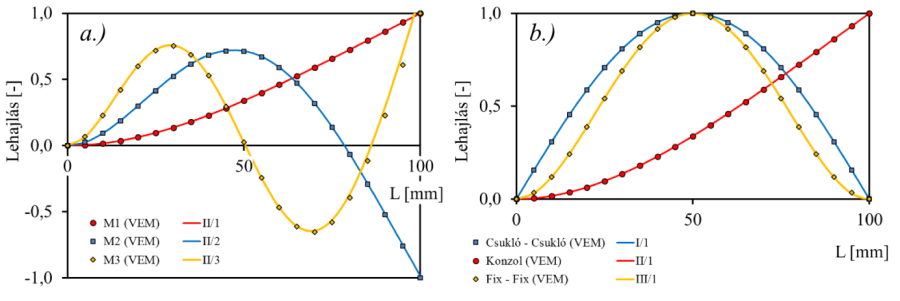

- 11.1. a.) Egyenletes eloszlású számolási pontok és b.) a pontok besűrítése a sajátfrekvenciáknál (Cluster result).

- 11.2. Csapágyterhelés szinuszos váltakozása ANSYS-ban, Forrás: [6.] .

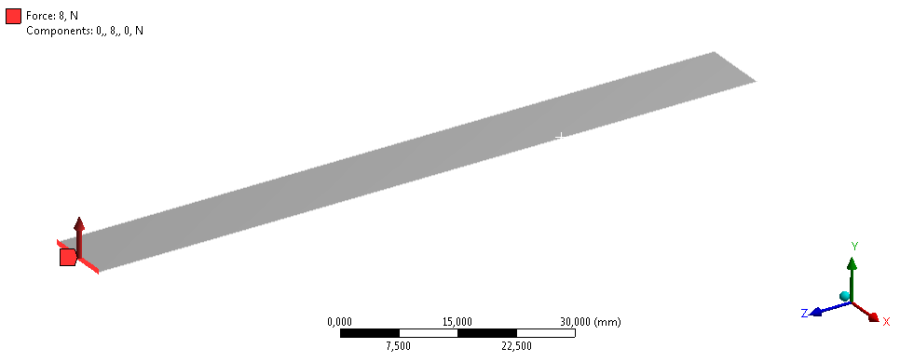

- 11.3. A harmonikus erőterhelés helye

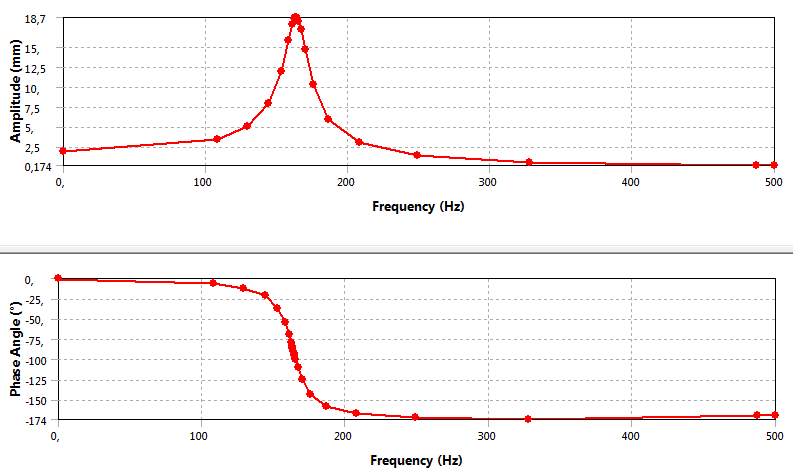

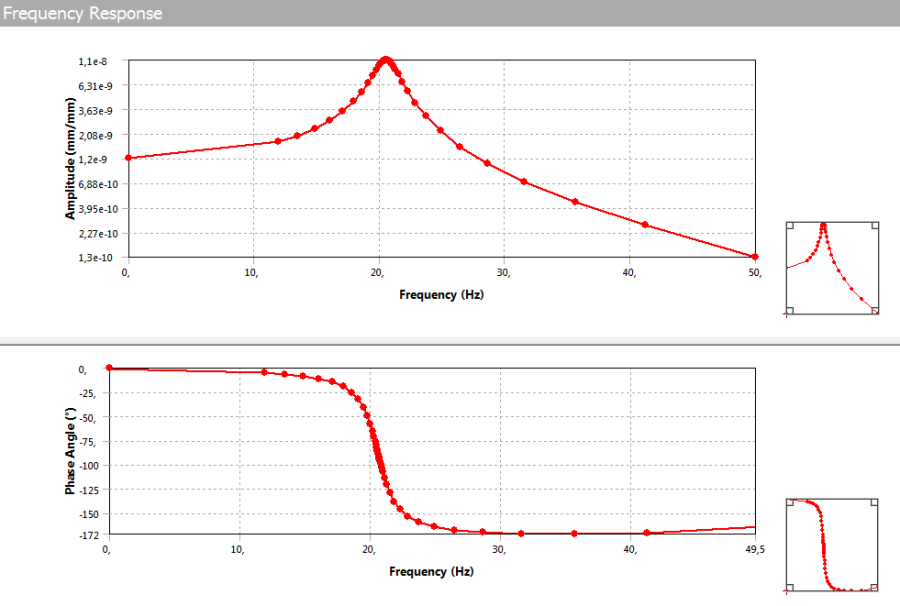

- 11.4. Harmonikus terhelés esetén a Bode-diagram

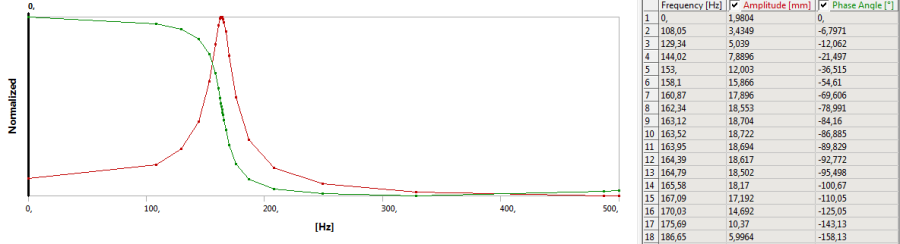

- 11.5. Amplitúdó és fázismenet normált diagram

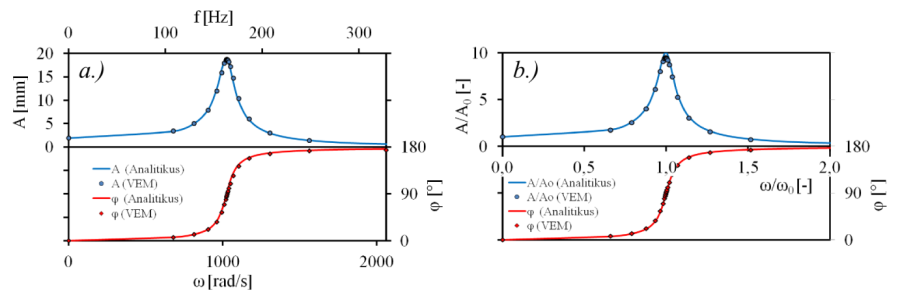

- 11.6. Az analitikus és a numerikus eredmények összehasonlítása.

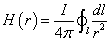

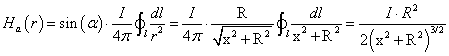

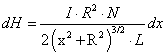

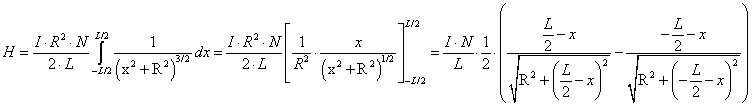

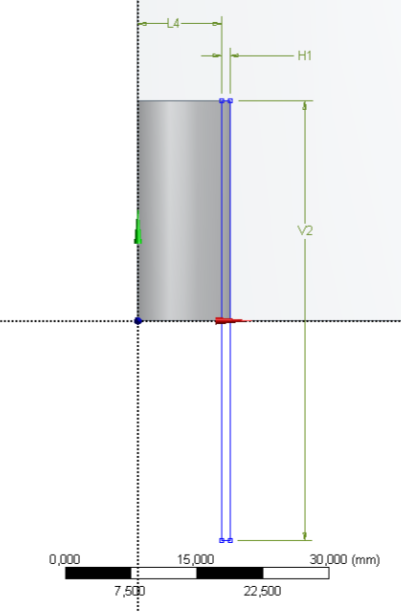

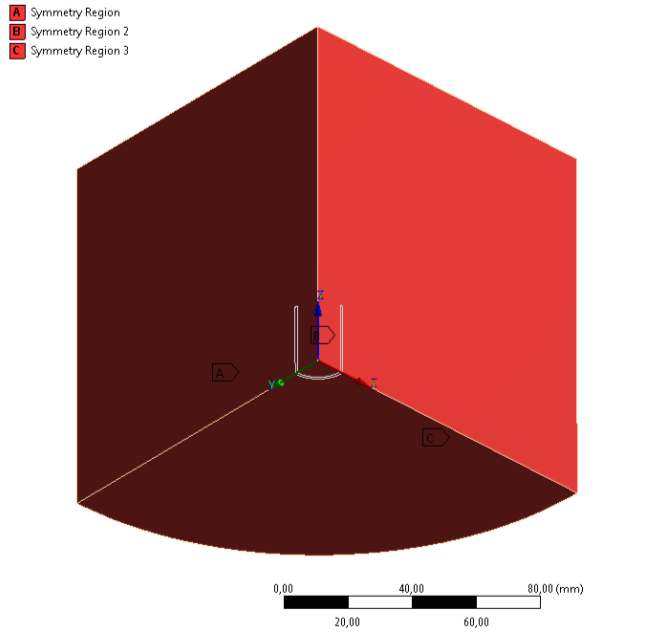

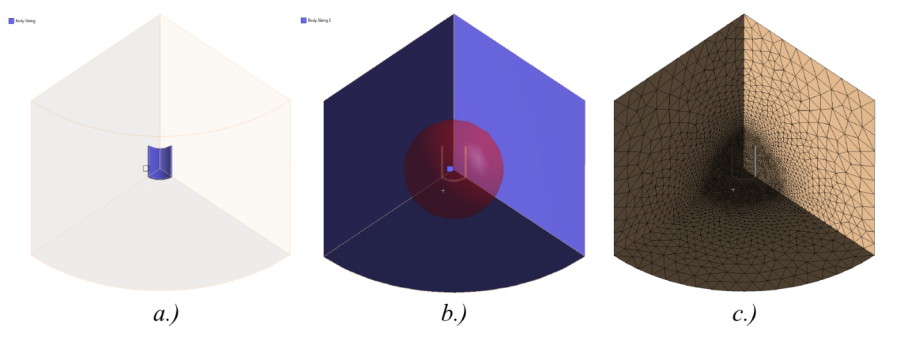

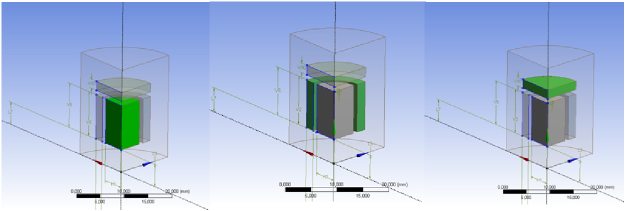

- 12.1. Tekercs modellezése.

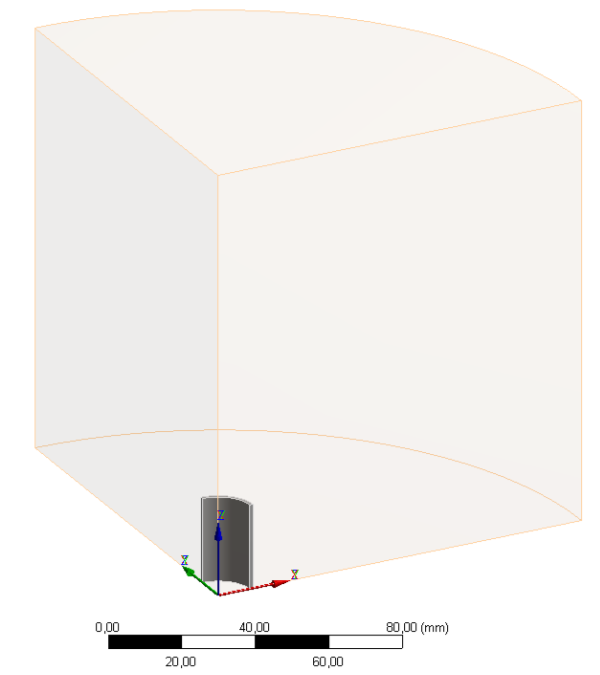

- 12.2. A geometriai modell a környezettel.

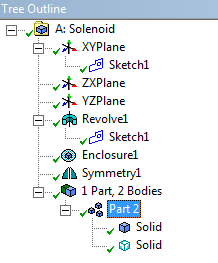

- 12.3. A testek egy alkatrésszé alakítása.

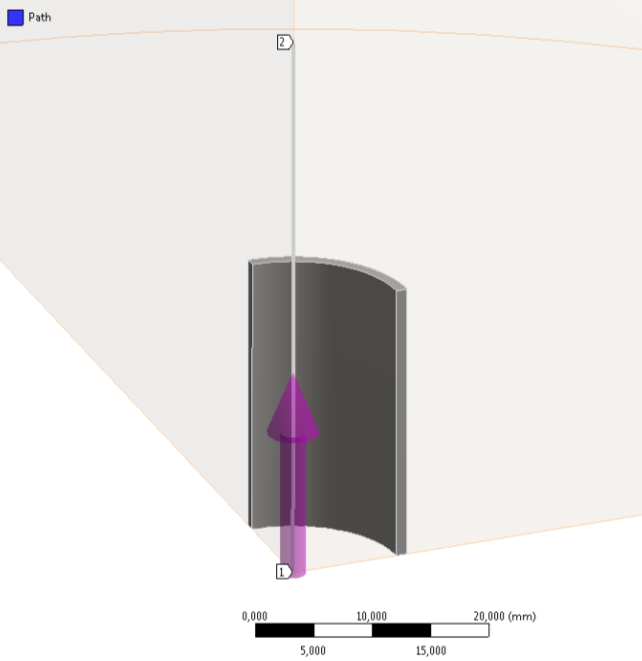

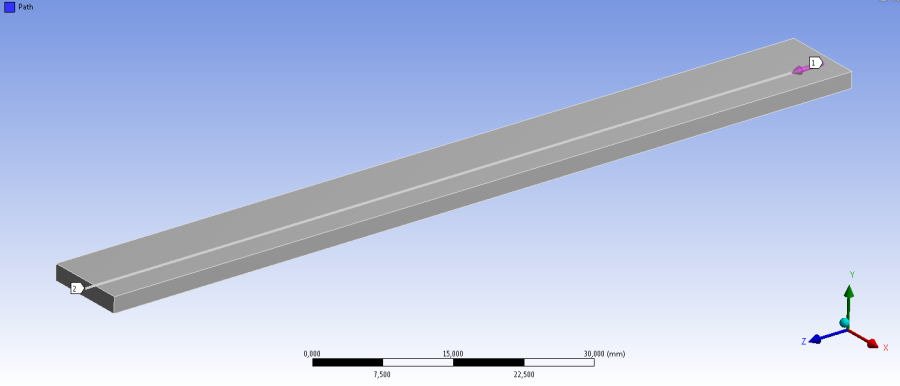

- 12.4. Konstrukciós geometria definiálása solenoid tekercs tengelyében

- 12.5. Szimmetria síkok a solenoid tekercs esetében

- 12.6. Hálósűrítési beállítások a solenoid tekercs szimulációja során

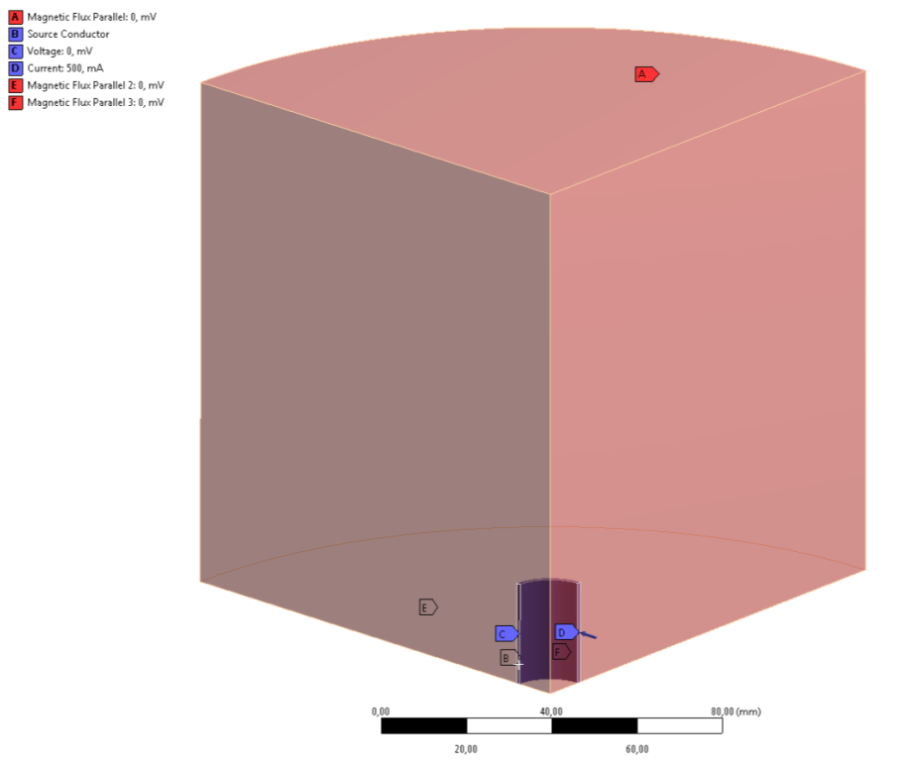

- 12.7. Peremfeltételek a solenoid tekercs szimulációja során.

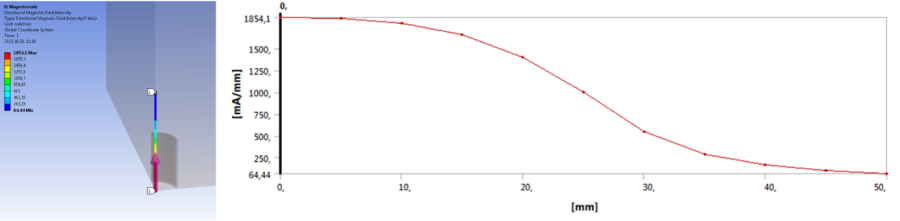

- 12.8. A mágneses térerősség alakulása a konstrukciós geometria mentén

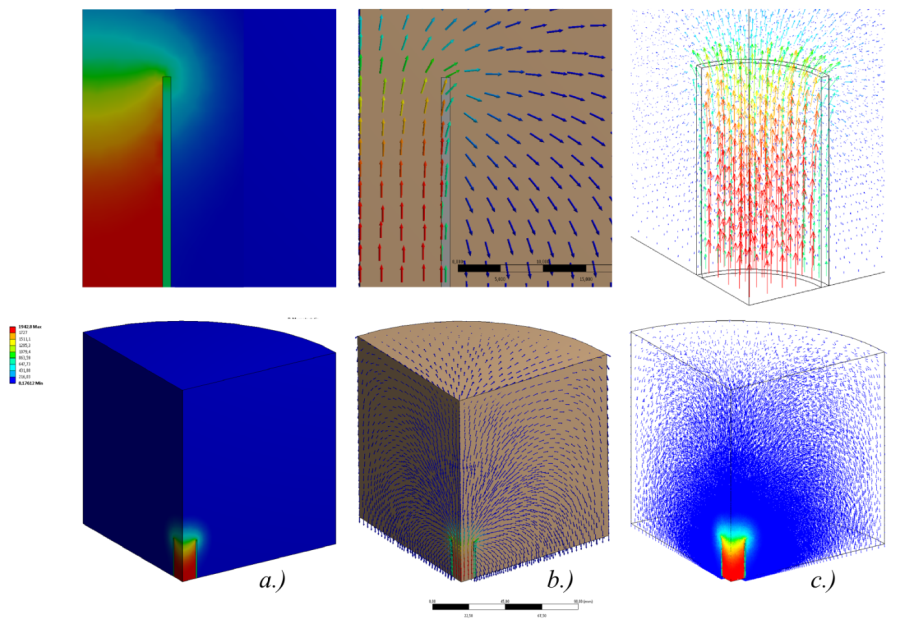

- 12.9. A mágneses térerősség bemutatása a tekercs környezetében: a.)színsávokkal, b, c.) vektorokkal.

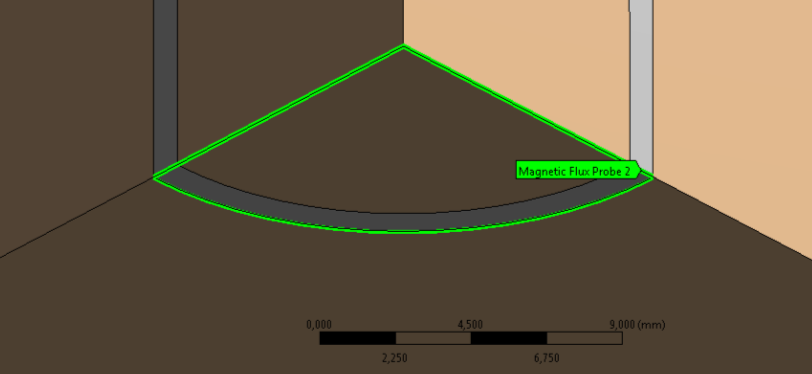

- 12.10. Egy felületen áthaladó fluxus lekérdezése.

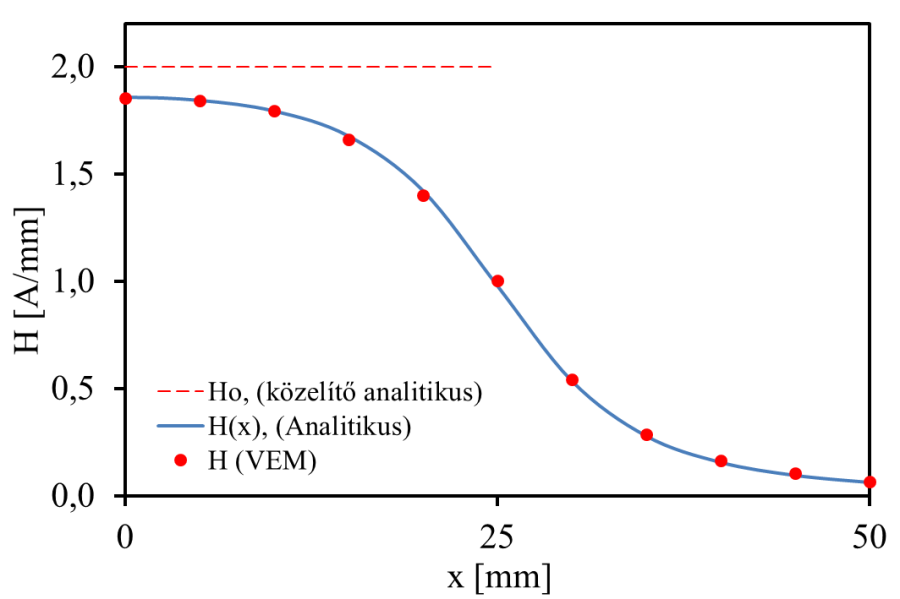

- 12.11. Az analitikus H(x) és végeselem H (VEM) számolás eredményeinek összehasonlítása. Ho=IN/L közelítő értéket mutatja, (a tekercs széléig jelölve).

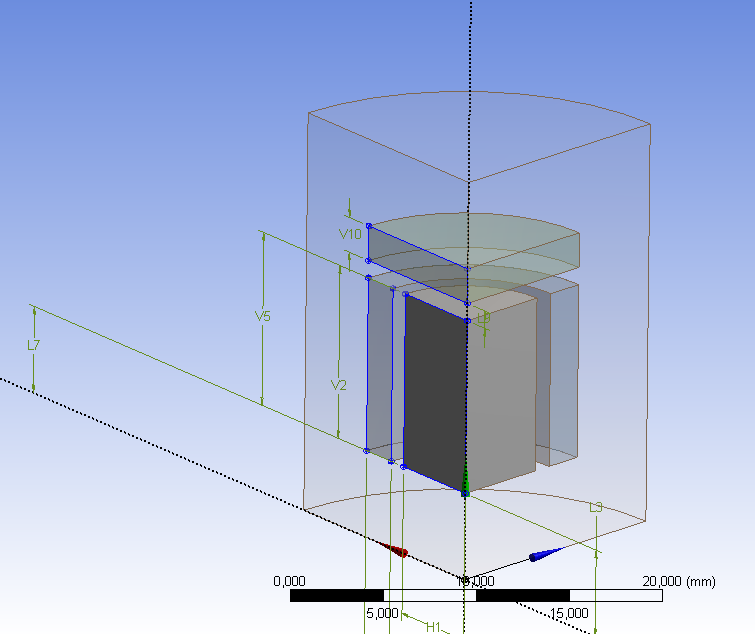

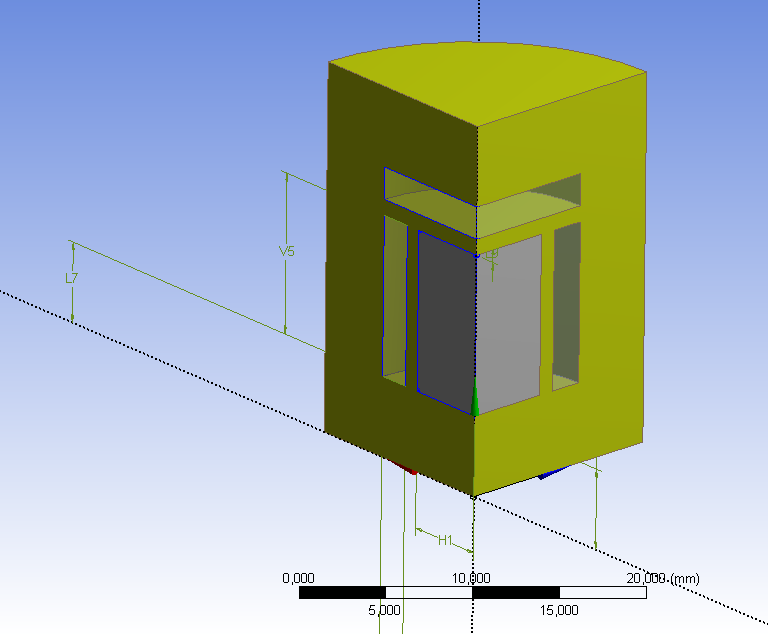

- 12.12. Az elektromágnes geometriai modellje.

- 12.13. A geometriai modell alkotói. Balról jobbra haladva: belső vasmag, tekercs, felső vasmag.

- 12.14. A környezetet geometriai modellje (sárga színű test)

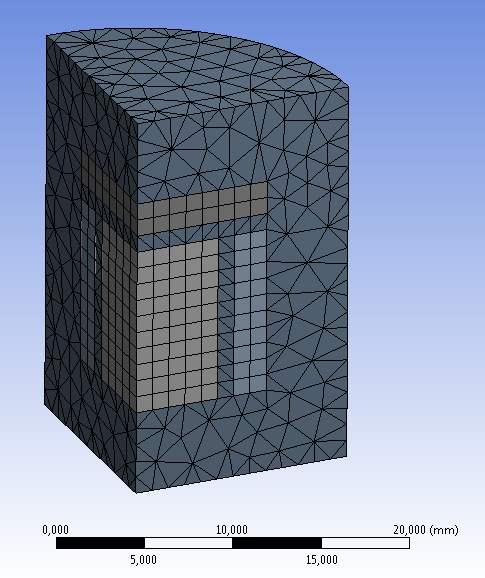

- 12.15. A véges elemes háló.

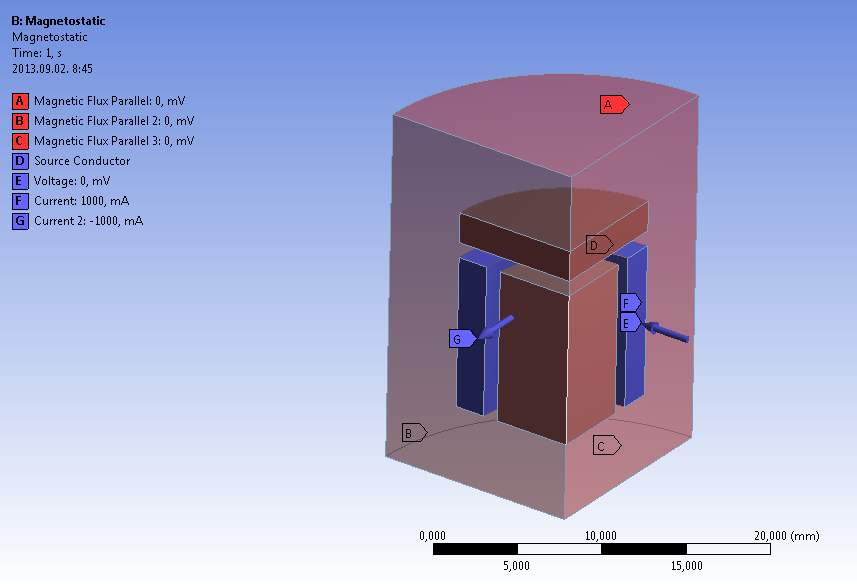

- 12.16. A terhelési modell komponensei elektromágneses szimuláció esetén

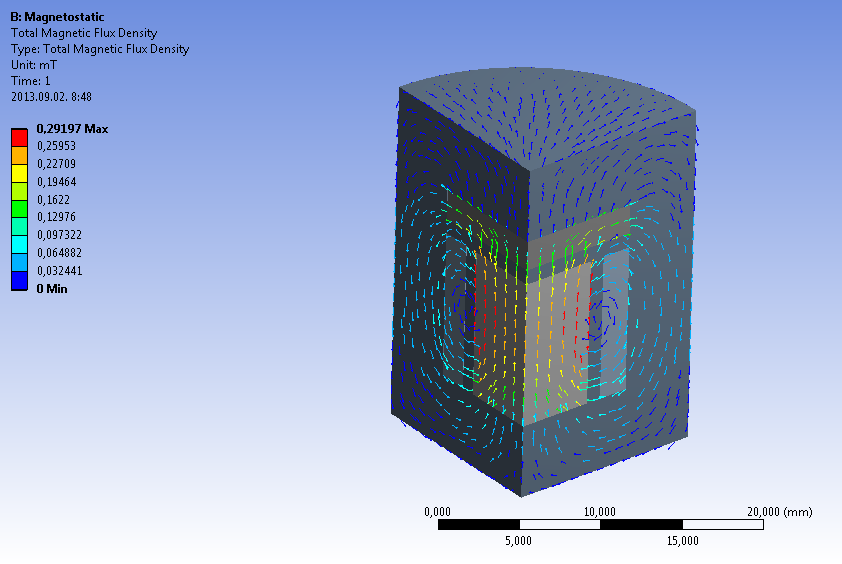

- 12.17. A mágneses indukcó eredményei vektoros formában

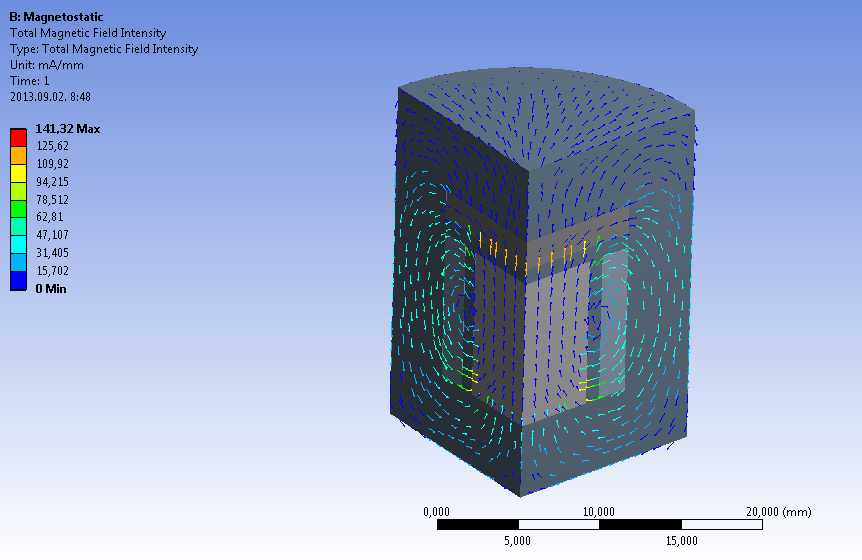

- 12.18. A mágneses térerősség eredménye vektoros formában

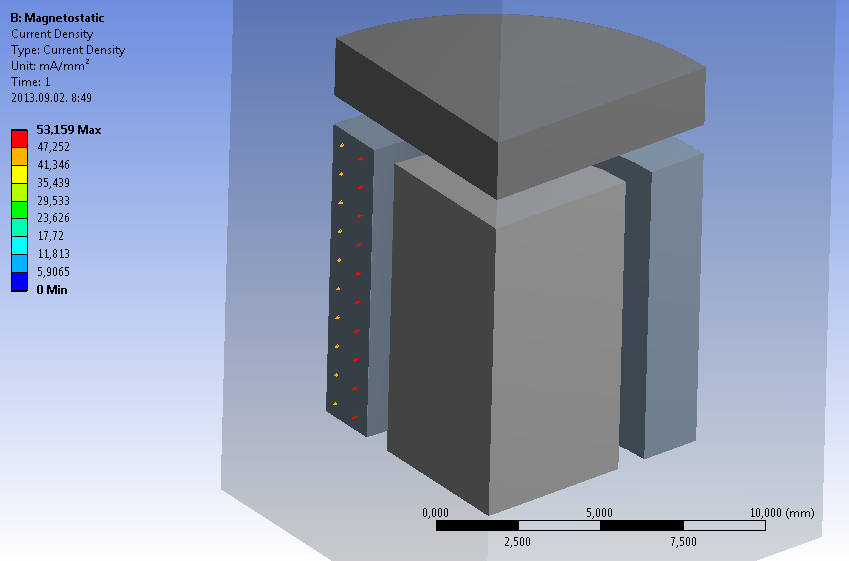

- 12.19. Az áramsűrűség vektoros formában

- 12.20. Y irányú erőhatás a fedőlapra [N]

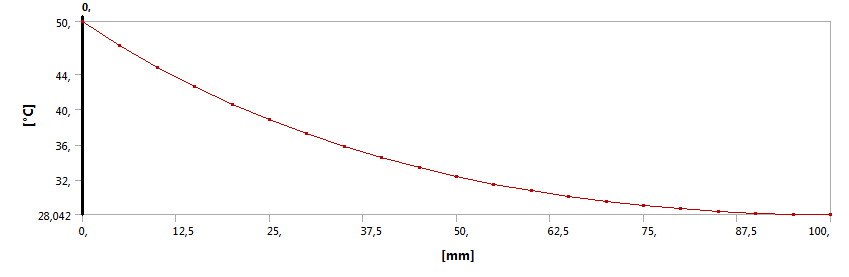

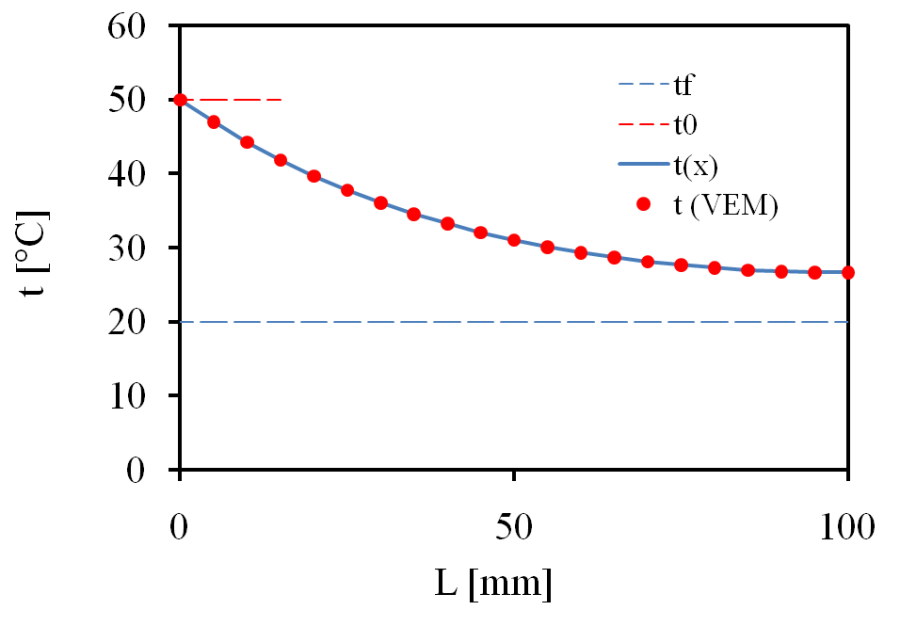

- 13.1. Konstrukciós geometria a hőmérséklet-eloszlás hossz menti lekérdezéséhez.

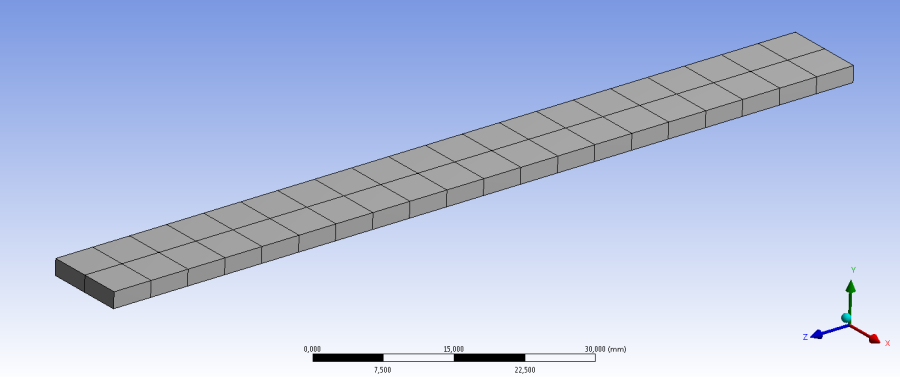

- 13.2. Véges elemes háló a hőtani példa esetén

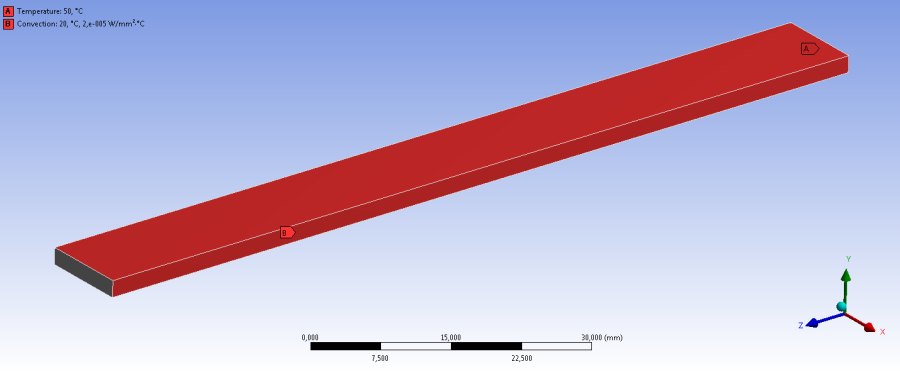

- 13.3. A hőtani analízisperem feltételei.

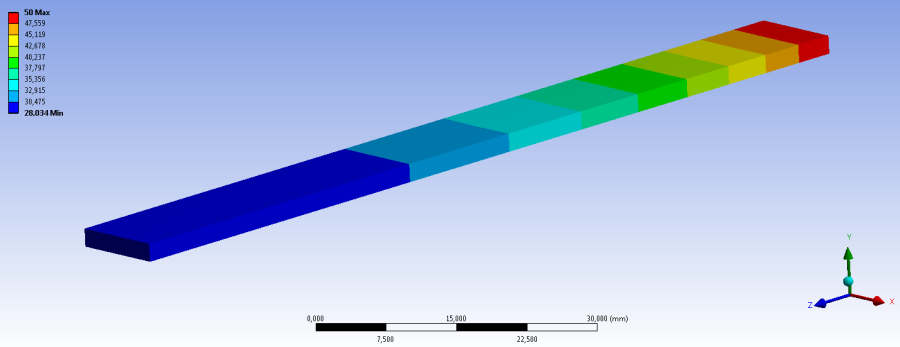

- 13.4. Az állandósül hőmérsékleti viszonyok a teljes test felületén

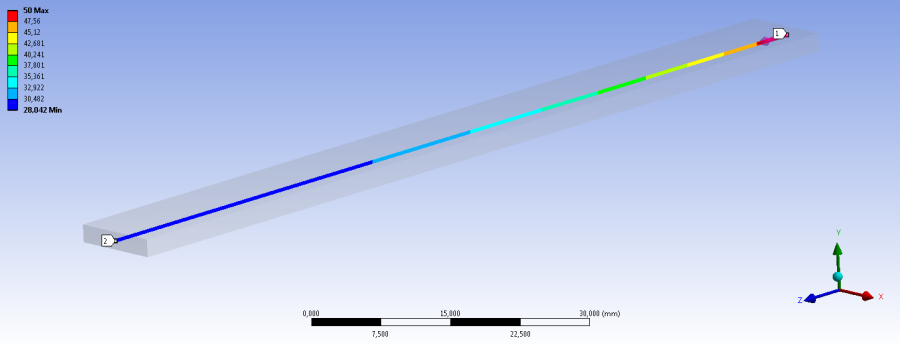

- 13.5. Állandósult hőmérsékleti viszonyok a konstrukciós geometria mentén

- 13.6. Állandósult hőmérsékleti viszonyok a konstrukciós geometria mentén grafikon formátumban

- 13.7. Az analitikus és numerikus eredmények összehasonlítása.

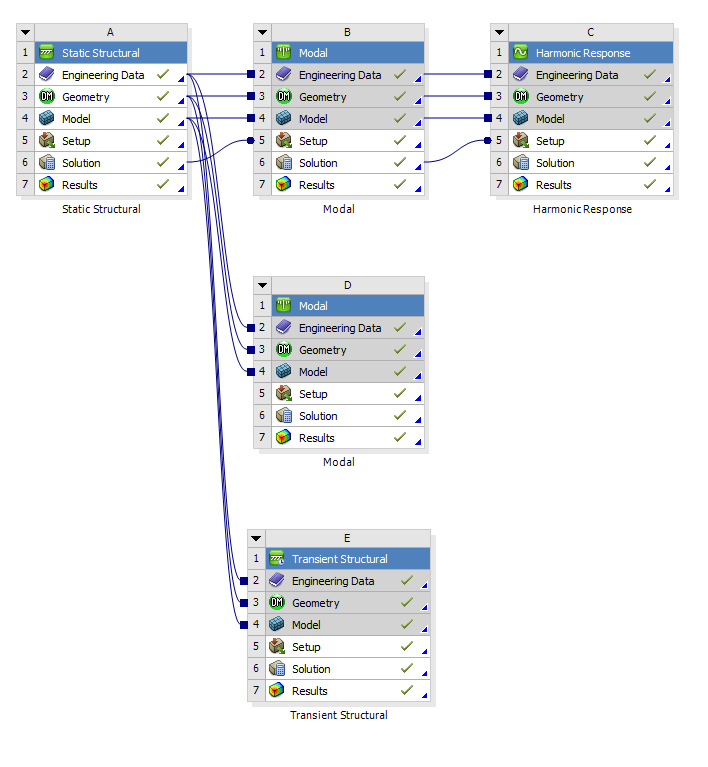

- 14.1. A projektfelületen elhelyezett analízisek.

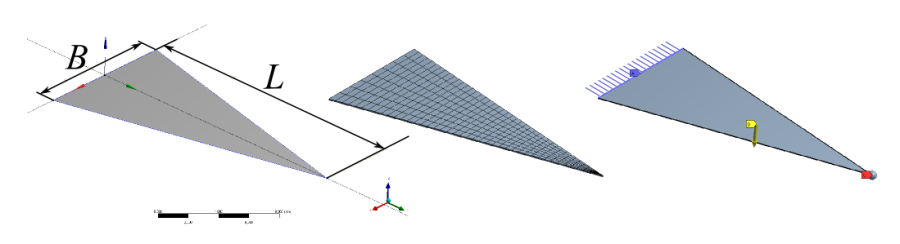

- 14.2. Az egyenfeszültségű tartó geometriája, Hálózása és perem, ill. terhelési feltételei.

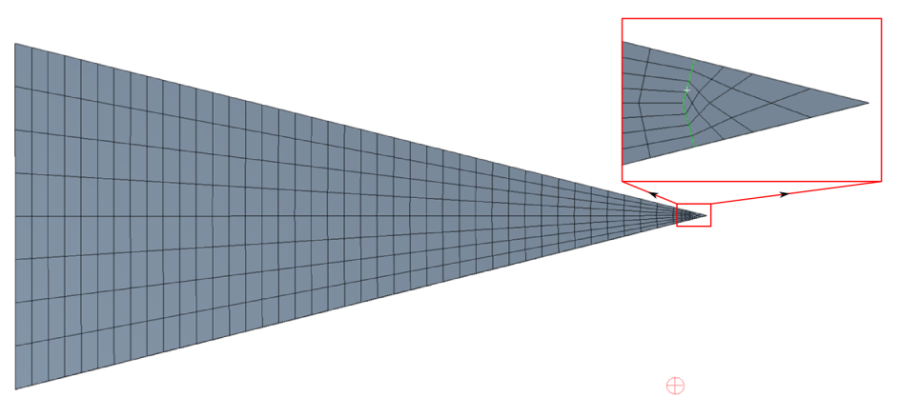

- 14.3. Strukturált háló létrehozása háromszög felületen.

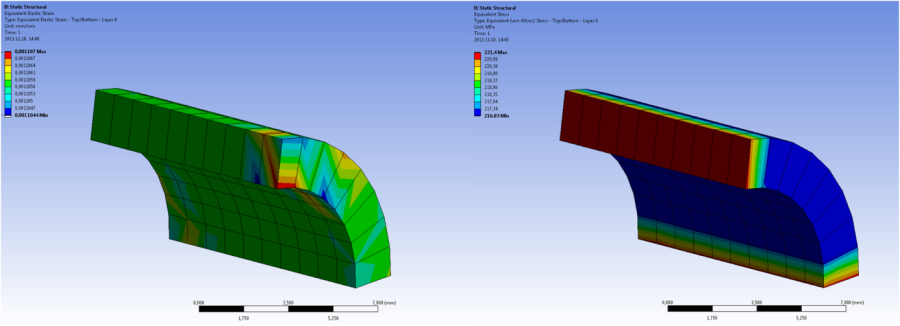

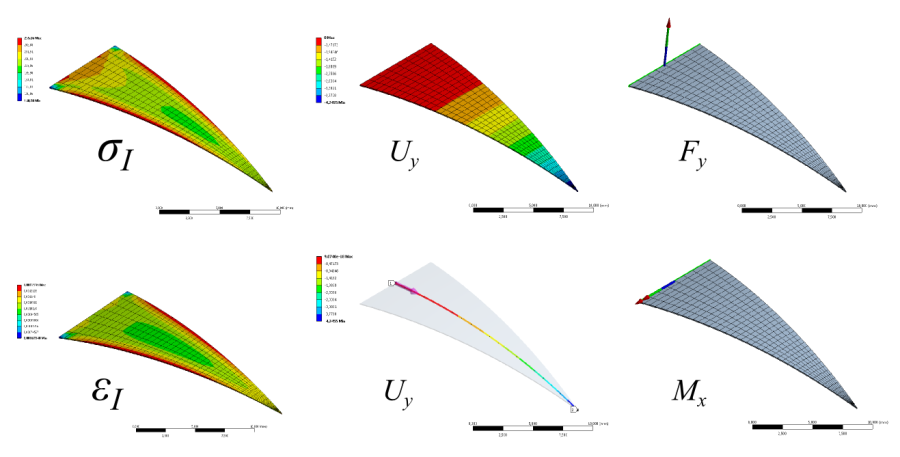

- 14.4. Az egyenfeszültségű tartó analízisének eredményei.

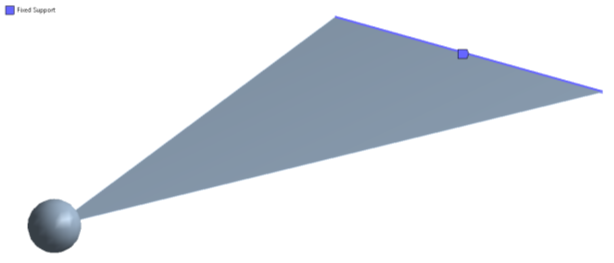

- 14.5. Megtámasztás a terheletlen modál analízis esetén.

- 14.6. A modellfában megjelenő előterhelés.

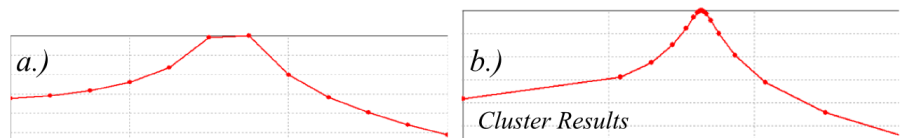

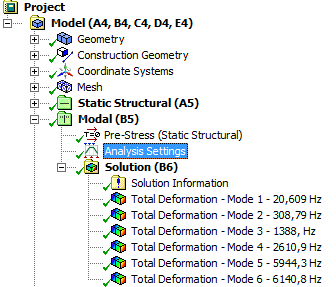

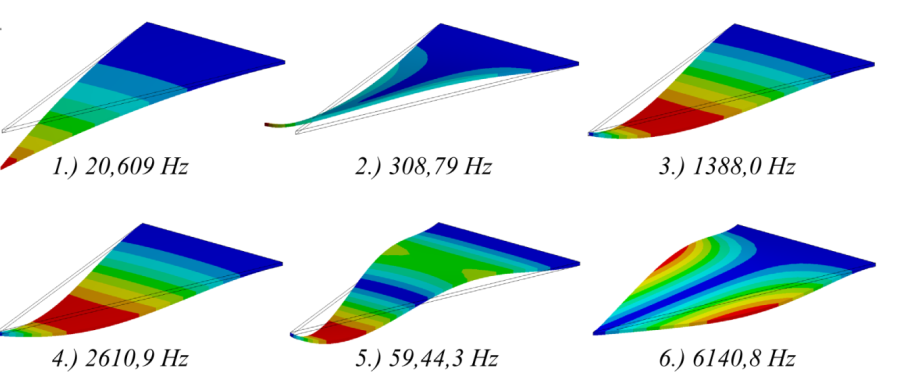

- 14.7. A jelátalakító földi gravitációval terhelt modelljének első 6 sajátfrekvenciája és lengésképe.

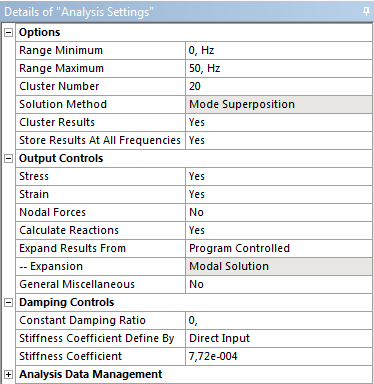

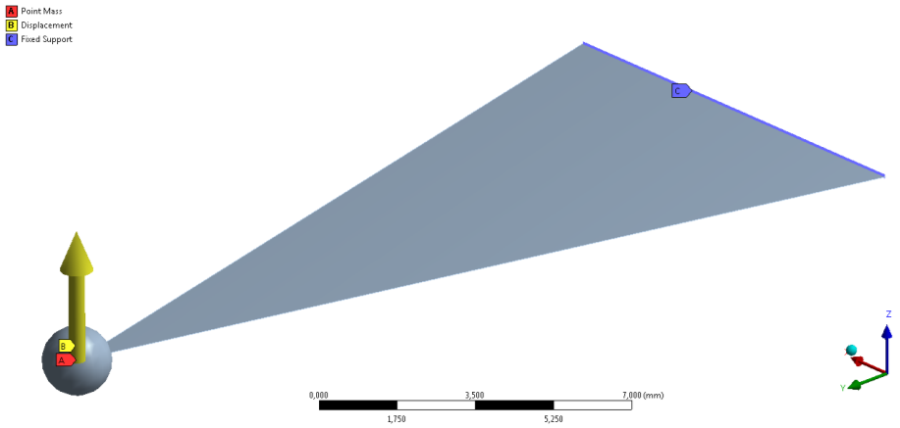

- 14.8. A harmonikus analízis beállításai.

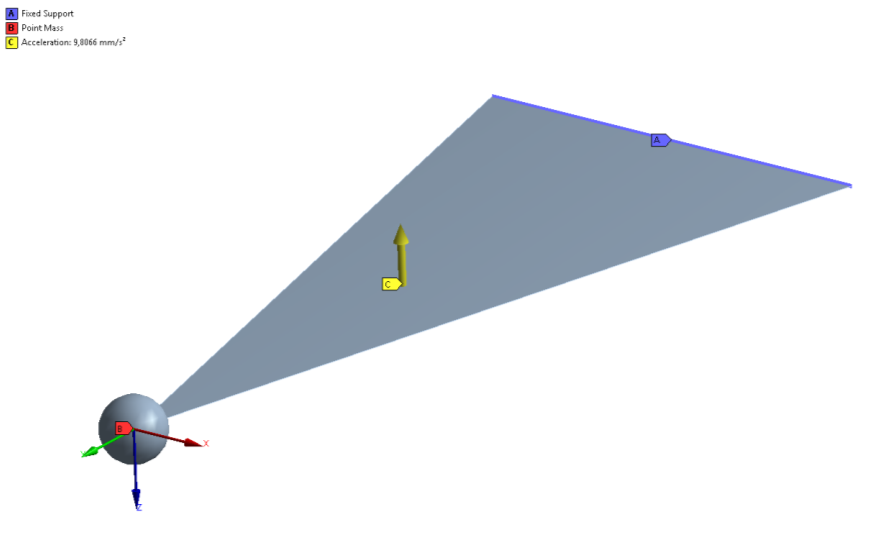

- 14.9. A harmonikus analízis során alkalmazott megtámasztás, gyorsulás és tömegpont.

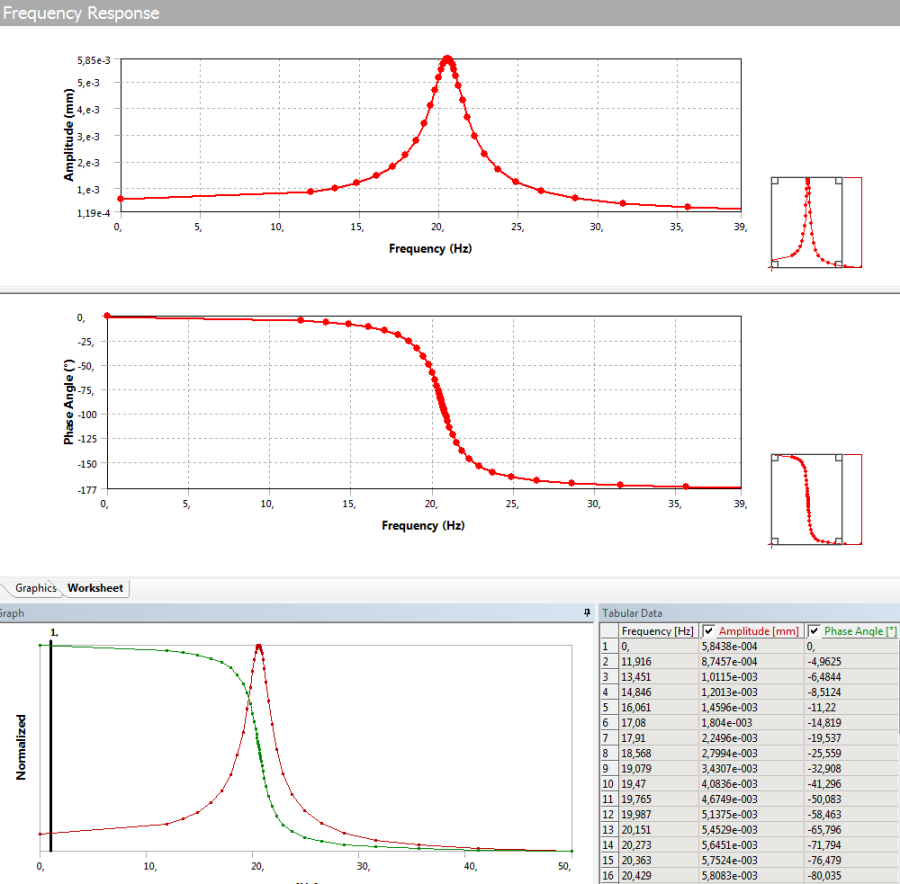

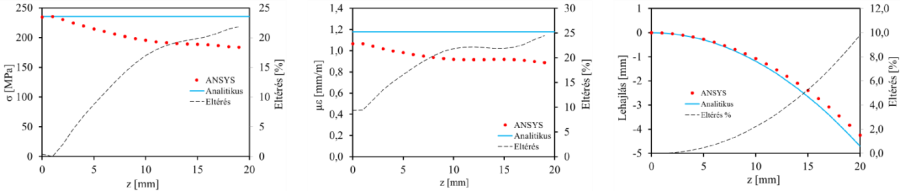

- 14.10. A jelátalakító végének elmozdulása a gerjesztő gyorsulás hatására, Bode-diagramon ábrázolva.

- 14.11. A jelátalakító felületén ébredő fajlagos nyúlás értéke a gerjesztés frekvenciájának függvényében (Bode).

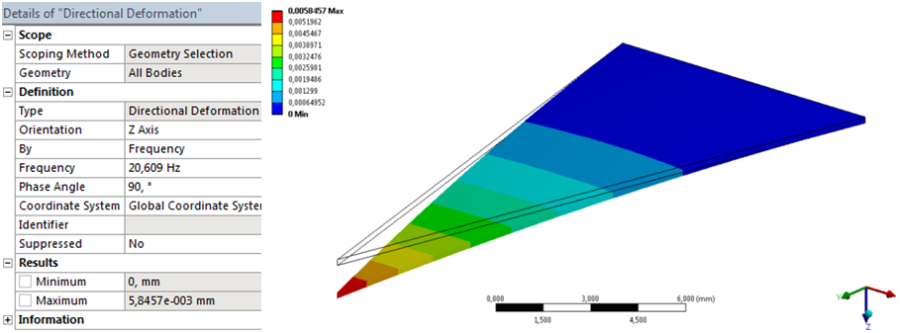

- 14.12. Maximális elmozdulás lekérdezése a 20,609Hz frekvencián, 90°-os fázisnál.

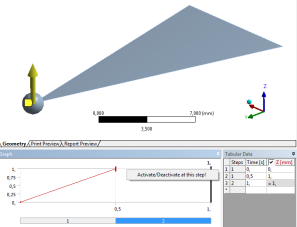

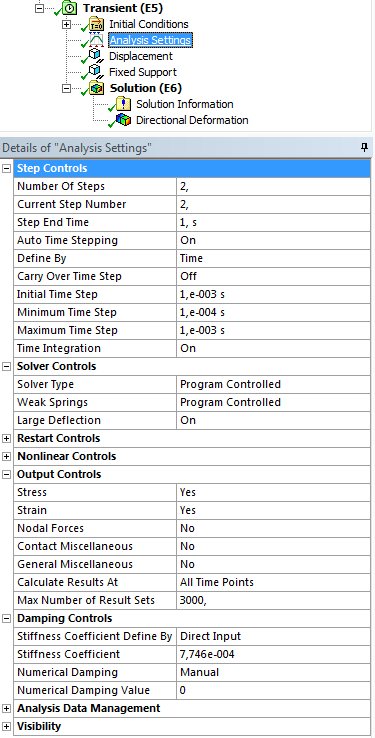

- 14.13. A tranziens szerkezeti analízis során alkalmazott perem és kezdeti feltételek.

- 14.14. Az elmozdulás kezdeti feltétel beállítása, mint az 1. lépésben létrehozott elmozdulás.

- 14.15. Az analízis beállításai.

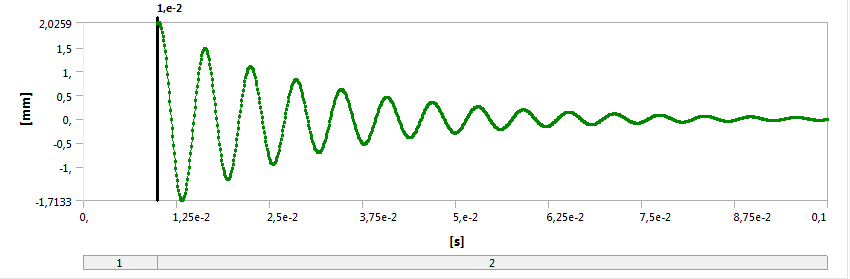

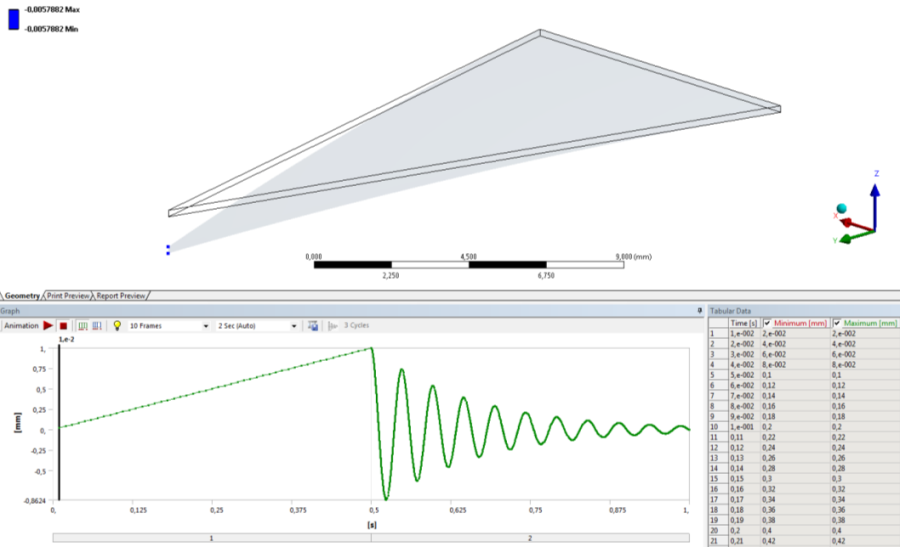

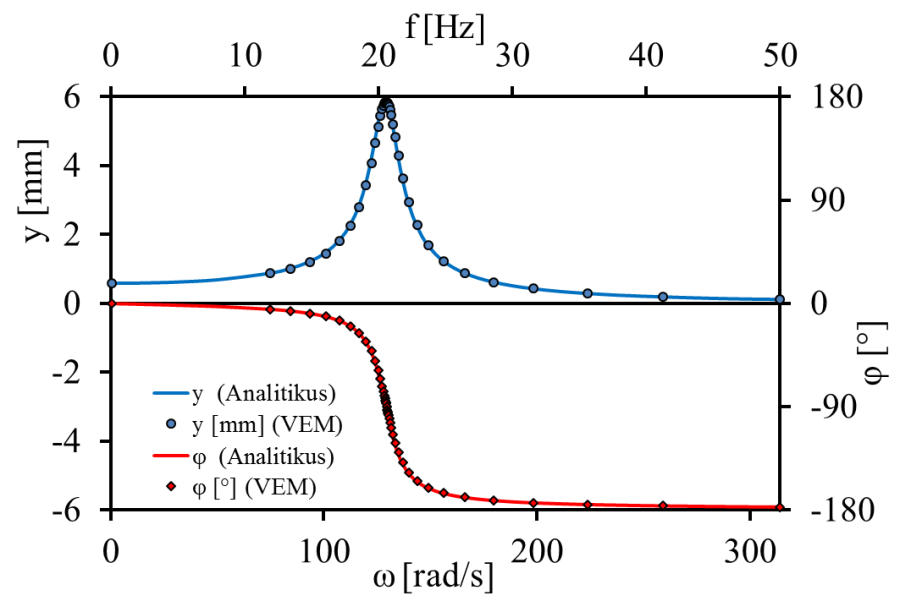

- 14.16. A végpont csillapodó lengését szemléltető eredmény.

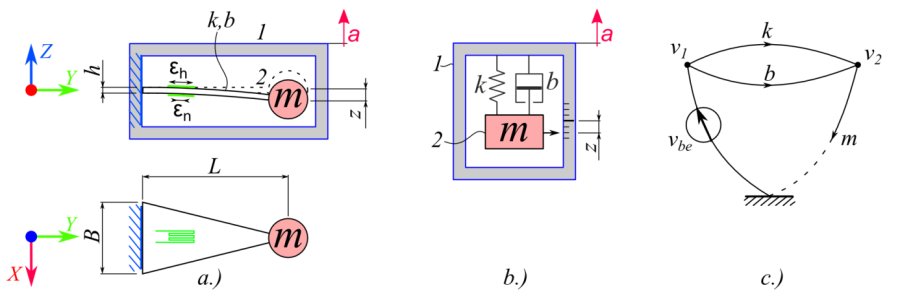

- 14.17. A gyorsulásérzékelő különböző szintű absztrakciói: a.) egyszerűsített szerkezeti ábra, b.) szabadtest ábra, c.) Struktúra gráf.

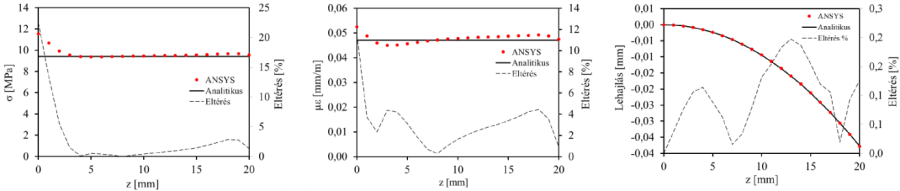

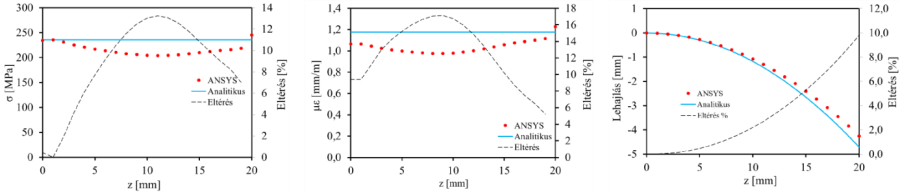

- 14.18. Az egyenfeszültségű tartó eredményei kis lehajlás esetén (h=0,5).

- 14.19. Az egyenfeszültségű tartó eredményei (főfeszültség és főnyúlás) nagy lehajlás esetén (h=0,1).

- 14.20. Az egyenfeszültségű tartó eredményei (z irányú normál feszültség és fajlagos nyúlás) nagy lehajlás esetén (h=0,1).

- 14.21. A jelátalakító frekvenciadiagramja (az összehasonlíthatóság kedvéért, a szokásos Bode-diagramtól eltérően, abszolút értékekkel megadva).

- 14.22. A deformált és magára hagyott („megpendített”) tartó tranziens viselkedése.

- 15.1. [Forrás: http://www.econengineering.com/hu/szoftvereink/ansys.html]

- 15.2. [Forrás: http://www.3ds.com/products-services/simulia/portfolio/abaqus/overview/]

- 15.3. [Forrás: http://www.mscsoftware.com/product/marc]

- 15.4. [Forrás: http://www.adina.com/newsgH141.shtml]

- 15.5. [Forrás: http://upload.wikimedia.org/wikipedia/en/3/36/LS_DYNA_geo_metro.png]

- 15.6. [Forrás: http://www.solidworks.com]

- 15.7. [Forrás: http://upload.wikimedia.org/wikipedia/en/7/75/NEi_Fusion_image_servo_motor_FEA_and_CAD_1000px.JPG]

- 15.8. [Forrás: http://upload.wikimedia.org/wikipedia/en/4/45/Noraneng.JPG]

- 15.9. [Forrás: http://upload.wikimedia.org/wikipedia/commons/3/34/Lav.png]

- 15.10. [Forrás: http://upload.wikimedia.org/wikipedia/commons/1/19/FreeFEM%2B%2B_CS_Example_-_Dirichlet.png]

- 15.11. [Forrás: http://upload.wikimedia.org/wikipedia/commons/7/71/Harmonic_Wave_Propogation.png]

- 15.12. [Forrás: http://upload.wikimedia.org/wikipedia/commons/4/4a/FAE_visualization.jpg]

- 15.13. [Forrás: http://upload.wikimedia.org/wikipedia/commons/8/8c/Screenshot_OpenFOAM-2.1.x_gnome-terminal.png]

- 2.1. Különböző geometriai egyszerűsítések áttekintése, mechanikai példán keresztül.

- 2.2. A direkt és az automatikus hálózás összehasonlítása.

- 2.3. Hiperelasztikus anyagmodellek csoportosítása összefoglalása [36.] , [21.] , [37.] , (nincs adat: „-”).

- 2.4. Az anyagok csoportosítása mágneses tulajdonságuk szerint.

- 2.5. Néhány analízis típushoz tartozó elsődleges és másodlagos mennyiségek.

- 4.1. Anyagvizsgálati adatok.

- 6.1. A négy különböző végeselemes módszer és az analitikus eredmények összehasonlítása.

- 6.2. A különféle geometriai megoldások eredményeinek összehasonlítása az analitikus megoldással.

- 7.1. A kontaktok csoportosítása a normális és tangenciális irányú viselkedésük alapján.

- 7.2. A végeselemes és az analitikus megoldás eredményeinek összehasonlítása, különböző elemméret mellett.

- 10.1. A terheletlen és az előfeszített szerkezet első 6 sajátfrekvenciájának összehasonlítása.

- 10.2. Az analitikus és numerikus eredmények összehasonlítása az első 3, Y irányú lengés esetében.

- 12.1. A környező levegőréteg vastagságának hatása a tekercs középpontjában számolt mágneses térerősségre.

- 14.1. A jelátalakító első 6 sajátfrekvenciája terheletlen és terhelt állapotban.

- 14.2. Az analitikus és VEM eredmények összehasonlítása.

1. fejezet - A Végeselem módszer elméleti alapjai

- 1.1. Alapfogalmak

- 1.1.1. Az algebrai test

- 1.1.2. A vektortér

- 1.1.3. A metrikus tér

- 1.1.4. Norma, normált tér

- 1.1.5. Sorok és sorozatok normált térben

- 1.1.6. A Banach-tér

- 1.1.7. Lineáris leképezések, funkcionálok, korlátos leképezések

- 1.1.8. A skalárszorzás vektorterekben

- 1.1.9. A Hilbert-tér

- 1.1.10. Szimmetrikus operátorok

- 1.1.11. Adjungált és önadjungált operátorok

- 1.1.12. Pozítív, szigorúan pozitív, egyenletesen pozitív önadjungált operátorok, koercív operátorok

- 1.1.13. Monoton és Lipschitz-folytonos operátorok

- 1.1.14. Operátorok bihemi-folytonossága

- 1.1.15. Az energianorma

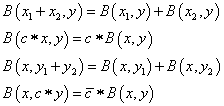

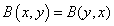

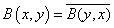

- 1.1.16. Bilineáris formák

- 1.2. Operátoregyenletek megoldása

- 1.3. Variációs elven alapuló közelítő módszerek

- 1.4. Ritz-Galjorkin módszer

- 1.5. A végeselem-módszer háttere

Megfelelő matematikai apparátussal a végeselem módszer egyszerűen megfogalmazható, áttekinthető számítási metodika. Az egyszerű megfogalmazáshoz azonban szükséges néhány alapfogalom tisztázása. Az alábbiak elsősorban Karátsony János [1.] előadásaira alapozottak. Nem tartalmazzák azonban a funkcionál analízis összes rejtélyét, csak azokat az alapfogalmakat, melyek a végeselem módszerről való plasztikus – a numerikus részletek kidolgozási metódusait elfedő – kép kialakításához szükségesek.

1.1. Alapfogalmak

A módszer matematikai értelmezéséhez tekintsünk át először a fent említett néhány alapfogalmat!

1.1.1. Az algebrai test

Definíció: Az algebrai test egy olyan struktúra (alapelemek, relációk és műveletek halmaza) ahol értelmezettek + és a ∗ műveletek.

|

F = (T, + , ∗) |

(1.1) |

ahol T kommutatív csoportot alkot az összeadás (+) műveletre és a szorzás (∗) műveletre.

Létezik 0 elem, azaz

|

Minden a ∈ T, a+0 = a a,b ∈ T, a+b = b+a ∈ T, |

(1.2) |

Létezik 1 elem, azaz

|

Minden a ∈ T, a∗1 = a |

(1.3) |

A szorzás kommutatív

|

a,b ∈ T, a∗b = b∗a ∈ T |

(1.4) |

A szorzás asszociatív

|

a,b,c ∈ T a ∗ (b∗c)=(a∗b)∗c∈T |

(1.5) |

Minden nem 0 elemnek létezik inverze (a -1 ∈ T)

|

a ∈ T, a≠0 a∗a -1 = 1 |

(1.6) |

A ∗ szorzás disztributív az összeadásra nézve, azaz

|

a,b,c ∈ T (a+b) ∗c=(a∗c)+(b∗c) |

(1.7) |

Ha jól végiggondoljuk a definíciót, akkor láthatjuk, hogy a valós számok, a komplex számok egyaránt testet alkotnak. Szokás is beszélni a valós számtestről, illetve a komplex számtestről. A későbbiekben ez a két test alapvető szerepet játszik.

1.1.2. A vektortér

Definíció: Egy V nem üres halmazt vektortérnek nevezünk egy F test felett, ha V halmaz elmei között értelmezett az összeadás művelete, azaz bármely két elemhez értelmezett egy + függvény úgy, hogy

|

u,v ∈ V akkor u+v ∈V vagy másképp +:V×V→V |

(1.8) |

F és V között értelmezve van a skalárral való szorzás művelete (∗) azaz

|

λ ∈ F és v ∈V akkor λ∗v ∈V vagy másképp ∗:F×V→V |

(1.9) |

úgy hogy V az összeadásra nézve kommutatív csoport, és a skalárral való szorzásra igaz, hogy

|

λ ∈ F és u,v ∈V akkor λ∗ (u+v)= λ∗u+λ∗v λ,μ ∈ F és u ∈V akkor (λ+μ) ∗u= λ∗u+μ∗u λ,μ ∈ F és u ∈V akkor λ∗ (μ∗u)=(λ∗μ) ∗u minden u ∈V akkor 1∗u=u, ahol 1 a test egysége |

(1.10) |

Ha a térbeli vektorokra gondolunk, akkor könnyen meggyőződhetünk arról, hogy azok vektorteret alkotnak az összeadásra és a valós skalárral való szorzásra. De vektortér a folytonos függvények tere is, ha a függvények közötti összeadásra és a függvény skalárral való szorzására gondolunk. A függvények tere különösen fontos szerepet játszik majd, hiszen a differenciálegyenletek megoldásai függvények.

1.1.3. A metrikus tér

Metrikus térnek nevezünk egy olyan halmazt (X), melyen értelmezett egy olyan d függvény, amely a halmaz bármely két eleméhez hozzárendel egy nem negatív valós számot. Legyen

|

d:X×X→R^+, |

(1.11) |

amelyre igazak az alábbiak:

|

1.) d(x,y)=0 akkor és csak akkor,ha x=y, 2.) d(x,y)=d(y,x), 3.) d(x,z)≤d(x,y)+d(y,z). |

(1.12) |

Ez megfelel a távolság fogalmunknak, például a térben két pont távolsága csak akkor 0, ha azonos pontokról van szó (ez éppen az első feltétel), x pont távolsága y-tól ugyanannyi, mint y-nak x-től (a második feltételnek megfelelően) a távolság szimmetrikus. Végül igaz a háromszög-egyenlőtlenség (pontosan a harmadik feltétel írja le).

1.1.4. Norma, normált tér

Definíció: Legyen X vektortér K felett, ahol K = C (a komplex számok halmaza) vagy R (a valós számok halmaza). A norma X vektortéren értelmezett függvény, mely a vektortér elemeihez nem negatív egész számot rendel

|

‖ ⋅ ‖:X→R^+, |

(1.13) |

és

|

1.) minden x∈X-re ‖x‖≥0 és ‖x‖=0 akkor és csak akkor,ha x=0, 2.) minden λ∈K és x∈X-re ‖λ∗x‖= |λ|∗‖x‖, 3.) minden x,y∈X-re ‖x+y‖≤‖x‖+‖y‖. |

(1.14) |

A |λ| a komplex szám abszolút értéke

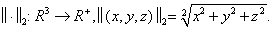

A háromdimenziós vektorok (x,y,z) ∈ R3 között értelmezett az euklideszi norma

|

|

(1.15) |

Könnyen meggyőződhetünk arról, hogy norma az úgynevezett maximum-norma is

|

|

(1.16) |

hiszen a definícióban megfogalmazott összes feltételt teljesíti.

Az (X, ‖⋅‖) vektorteret és az azon értelmezett normából képzett párt normált térnek hívjuk. Az R valós számok halmaza az abszolút értékkel normált tér, a háromdimenziós vektorok szintén normált teret alkotnak az euklideszi normával. A normált terek egyúttal metrikus terek is, hiszen a ρ(x,y)=‖x-y‖ metrika értelmezhető.

1.1.5. Sorok és sorozatok normált térben

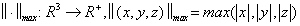

Definíció: Legyen (X, ‖⋅‖) normált tér, xn⊂X a tér elemeiből alkotott sorozat és x∈X egy vektor! Azt mondjuk, hogy a x n sorozat határértéke x, ha az ‖x n -x‖ számsorozat határértéke 0, azaz

|

|

(1.17) |

Azt mondjuk, hogy a  sorösszeg x, ha a részösszegekből alkotott sorozat tart x-hez, azaz

sorösszeg x, ha a részösszegekből alkotott sorozat tart x-hez, azaz

|

|

(1.18) |

Tehát a normált terekben minden ugyanúgy működik, mint a valós számoknál.

Definíció: Egy vektortér elemeiből képzett sorozatot Cauchy sorozatnak hívunk, ha minden ε>0 számhoz létezik olyan – ε-tól függő – N egész, hogy minden n>m>N(ε) számra

|

‖x n -x m ‖<ε |

(1.19) |

Ez azt jelenti, hogy ha a sorozat elejét levágjuk, akkor a maradék tagok közel vannak egymáshoz.

A sorok és sorozatok segítségével a határérték és a Cauchy sorozat pontosan úgy definiálható normált terekben, mint a valós számok esetében.

Tétel: A norma folytonos függvény, azaz ha vektorok egy sorozata (x n ) közeledik a vektortér egy vektorához, akkor a sorozat elemeinek normái is közelítenek a határérték normájához.

1.1.6. A Banach-tér

Definíció: Egy normált teret Banach-térnek nevezünk, ha minden Cauchy sorozata konvergens, azaz a tér teljes.

Ez is azt jelenti, hogy a Banach-tér elemei úgy viselkednek, mint a valós számok. Az Rn az n elemű valós vektorok is az euklideszi normával Banach teret alkotnak. Minden véges dimenziós normált tér Banach-tér. A intervallumon folytonos függvények C [a,b] a maximum normával (‖f‖ max =max [a,b] f) szintén Banach-teret alkotnak.

Tétel: Legyen (X, ‖⋅‖) normált tér, X 0 ⊂ X véges dimenziós altér és x ∈ X tetszőleges vektor. Ekkor létezik y 0 ∈ X 0 , amelyre d = min(x, y 0 ∈X 0 ) =‖x-y 0 ‖=dist(x,X 0 ).

Ez azt jelenti, hogy egy véges-dimenziós altérnek a tér bármelyik eleméhez van legközelebbi eleme. Ezt nevezzük a vektor és az altér távolságának. Ha a háromdimenziós térben gondolkodunk, akkor annak például a sík altere. Bármely térbeli vektor sík altérre vetett merőleges vetülete a kétdimenziós sík altér legközelebbi eleme.

1.1.7. Lineáris leképezések, funkcionálok, korlátos leképezések

Azonos test felett definiált vektorterek között leképező függvényt lineárisnak nevezzük, ha

két vektor összegének képe a két vektor képének összege, és

egy vektor számszorosának képe a vektor képének ugyanezen számszorosa.

Ugyanez definíciószerűen megfogalmazva:

Definíció: Legyenek X és Y vektorterek a T számtest felett. Az

|

L:X→Y |

(1.20) |

leképezés lineáris, ha L értelmezési tartománya a H altér, és bármely u, v ∈ H valamint λ ∈T-re igaz, hogy

|

L(u+v)=L(u)+L(v) és L(λ ∗ u)=λ ∗ L(u). |

(1.21) |

A lineáris leképezéseket szokták lineáris operátoroknak is hívni. Lineáris operátoroknál el szokták hagyni a () jeleket, és mintha mátrix-szorzás lenne Ax –szel jelölik. A definícióból egyértelmű, hogy A0=0.

A linearitás definíciója pontosan megfelel az egyváltozós lineáris függvényeknek, illetve a vektorok mátrixszal való szorzásának és eltolásának. (Ax+b).

Definíció: Legyen X vektortér a T alaptest felett! Funkcionálnak nevezzük a

|

F:X→T |

(1.22) |

leképezéseket.

A funkcionál tehát egy olyan leképezés, ami a vektortér elemeit az alaptest „számaira” képezi.

Definíció: Normált térben korlátosnak nevezünk egy L leképezést, ha létezik olyan M állandó, hogy

|

‖Lx‖≤M ∗ ‖x‖ |

(1.23) |

minden L értelmezési tartományában lévő x esetén.

Tétel: Egy lineáris leképezés akkor és csak akkor folytonos, ha korlátos.

A továbbiakban legyen X normált tér. A fenti tétel funkcionálokra is érvényes, így egy

|

ϕ : X → K |

(1.24) |

lineáris funkcionál pontosan akkor folytonos, ha korlátos, azaz ha van olyan M ≥ 0 állandó, hogy minden x ∈ X esetén |ϕx| ≤ M∥x∥.

Tétel: Ha X normált tér és K az alaptest, akkor az X-n értelmezett korlátos lineáris funkcionálok halmaza Banach-tér.

1.1.8. A skalárszorzás vektorterekben

A vektorterek skaláris szorzata is általánosítható.

Definíció: Legyen X vektortér T (valós vagy komplex számok) felett! Egy olyan <,>-nal jelölt leképezést, amelyre

|

< ,>X×X→T |

(1.25) |

skalár szorzatnak nevezünk, ha

lineáris funkcionál, azaz minden x,y,z ∈ X-re és λ∈T-re, igaz, hogy

<x,λ y+z >= λ <x,y>+<x,z>

hermitikus, azaz <x,y>=

, ahol a felülvonás a komplex konjugáltat jelöli. Természetesen valós számok esetén ez szimmetriát jelent.

, ahol a felülvonás a komplex konjugáltat jelöli. Természetesen valós számok esetén ez szimmetriát jelent.pozitív definit, azaz <x,x>≥0, és <x,x>=0 akkor és csak akkor, ha x=0.

A térbeli valós számtest feletti vektorok skaláris szorzata ilyen értelemben is skaláris szorzat. Hasonlóan igaz ez a komplex számtest felett értelmezett vektorokra.

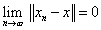

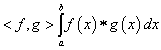

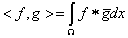

Például az intervallumon folytonos függvények (C[a,b]) esetében az integrál alaptulajdonságai miatt skaláris szorzat lehet a

|

|

(1.26) |

Bizonyítható, hogy az X vektortér  skalárszorzata (x ∈ X esetén) norma.

skalárszorzata (x ∈ X esetén) norma.

Definíció: Az X vektortérben a skalár szorzat

|

|

(1.27) |

kifejezését (x ∈ X) a skalárszorzat által indukált normának nevezzünk.

A valós vektorok körében a szokásos skaláris szorzat az euklideszi normát indukálja.

1.1.9. A Hilbert-tér

Definíció: Egy teljes (minden Cauchy sorozat konvergens) normált (Banach) teret

|

(H, <,>) |

(1.28) |

Hilbert-térnek nevezünk, ha a norma a skaláris szorzat által indukált  norma.

norma.

A véges-dimenziós vektorterek Hilbert-terek, a szokásos skalárszorzással az euklideszi normára.

A Ω ⊂ R

n

négyzetesen integrálható függvények ( ) Hilbert-teret alkotnak a

) Hilbert-teret alkotnak a

|

|

(1.29) |

normára.

Definíció: Azt mondjuk, hogy az x, y ∈ H (Hilbert-tér) vektorok ortogonálisak (vagy merőlegesek x ⊥ y) egymásra, ha <x,y> = 0.

A síkban és a térben jól ismert a merőleges vektorok ilyen tulajdonsága a szokásos skaláris szorzásra nézve.

Bizonyíthatók az alábbi állítások:

Tétel: Legyen H Hilbert-tér, K ⊂ H nem üres, konvex, zárt halmaz. Ekkor bármely x ∈ H esetén van egyetlen olyan y ∈ K, melyre ‖x - y‖ = min(x,y)=dist(x,K) (vagyis az x-nek K-tól vett távolsága).

Tétel: (Riesz reprezentációs tétele). Legyen H Hilbert-tér. Ekkor minden ϕ : H → C folytonos, lineáris funkcionálhoz létezik egyetlen olyan y ∈ H, hogy

|

ϕx = 〈 x,y 〉 minden x∈H |

(1.30) |

Tehát minden folytonos, lineáris funkcionál leírható a Hilbert-tér egy elemével való skalárszorzással. Más szavakkal minden folytonos lineáris funkcionál azonos a tér valamely elemével való skalárszorzással.

1.1.10. Szimmetrikus operátorok

Definíció. Legyen H Hilbert-tér, A lineáris operátor! Az

|

A : H → H |

(1.31) |

lineáris operátor szimmetrikus, ha

|

< Ax,y> = <x,Ay> |

(1.32) |

teljesül minden x, y-ra A értelmezési tartományán.

Egy mátrixot akkor nevezünk szimmetrikusnak, ha elemei a főátlóra szimmetrikusak. Bizonyítható, hogy a szimmetrikus mátrixok is definiálhatók a fenti módon.

Tétel: Ha H komplex Hilbert-tér, az A : H→H operátor akkor és csak akkor szimmetrikus ha

|

< Ax,x> ∈ R ∀x ∈ H |

(1.33) |

1.1.11. Adjungált és önadjungált operátorok

Amennyiben a skaláris szorzatokban operátorok által leképzett elemeket is használunk, szükséges néhány fogalom tisztázása.

Tétel: Ha A Hilbert-téren értelmezett korlátos lineáris operátor, akkor létezik egyetlen olyan A ∗ korlátos lineáris operátor, melyre

|

〈 Ax,y 〉 = 〈 x,A^ ∗ y 〉 minden x,y∈H |

(1.34) |

Ezt az A ∗ operátort az A adjungáltjának nevezzük.

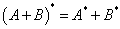

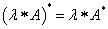

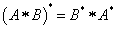

Az adjungált operátorra bizonyíthatóak az alábbi állítások

Tétel: Ha A és B korlátos lineáris operátorok, és λ komplex szám, akkor

|

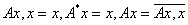

|

(1.35) | |

|

|

(1.36) | |

|

|

.37) | |

|

|

(1.38) |

Definíció: Egy A korlátos és lineáris operátor önadjungált, ha

|

A * =A |

(1.39) |

Az önadjungált operátor definíciója alapján írhatjuk, hogy

|

〈 Ax,y 〉 = 〈 x,Ay 〉 minden x∈H |

(1.40) |

Ha A korlátos és lineáris operátor akkor és csak akkor önadjungált, ha

|

〈 Ax,x 〉 valós minden x∈H |

(1.41) |

Hiszen fennállnak a (1.42) egyenlőségek.

|

|

(1.42) |

1.1.12. Pozítív, szigorúan pozitív, egyenletesen pozitív önadjungált operátorok, koercív operátorok

Definíció. Egy H Hilbert-téren értelmezett A lineáris korlátos operátor pozitív, ha

|

〈 Ax,x 〉 ≥ 0 ( ∀ x ∈ H); |

(1.43) |

szigorúan pozitív, ha

|

〈 Ax,x 〉 > 0 ( ∀ x ∈ H,x≠ 0); |

(1.44) |

egyenletesen pozitív, ha létezik

|

m > 0 úgy,hogy 〈Ax,x〉≥ m∥x∥ 2 (∀x ∈ H). |

(1.45) |

Definíció: Legyen A korlátos lineáris leképezés! Az A operátort koercívnek hívjuk, ha létezik m > 0, hogy

|

Re 〈 Ax,x 〉 ≥m ∗ ‖x‖ 2 , minden x∈H |

(1.46) |

Valós Hilbert-térben, illetve önadjungált esetben elhagyható a valós rész képzés Re operátora.

Ha H komplex Hilbert-téren értelmezett, önadjungált, egyenletesen pozitív, korlátos operátor, akkor <Ax,x> valós, így (1.41) miatt önadjungált. Ha A valós Hilbert-téren értelmezett egyenletesen pozitív operátor, akkor ugyancsak (1.41) miatt önadjungált kell, legyen, és létezik m > 0, hogy (1.46) fennáll.

Tétel: Összefoglalva tehát, egy operátor akkor és csak akkor egyenletesen pozitív, ha koercív és önadjungált.

1.1.13. Monoton és Lipschitz-folytonos operátorok

Definíció: Legyen H Hilbert-tér! Azt mondjuk, hogy F : H → H operátor

monoton operátor, ha

|

〈Fx-Fy,x-y〉≥0 minden x,y∈H |

(1.47) |

szigorúan monoton operátor, ha

|

〈 Fx-Fy,x-y 〉 >0 minden x,y∈H |

(1.48) |

egyenletesen monoton operátor, ha létezik m > 0, hogy

|

〈 Fx-Fy,x-y 〉 >m ∗ ‖x-y‖ 2 minden x,y∈H |

(1.49) |

Definíció: Legyen H Hilbert-tér! Az F : H → H operátror Lipschitz-folytonos, ha létezik M > 0, hogy

|

〈 Fx-Fy,x-y 〉 ≤M ∗ ‖x-y‖ minden x,y∈H |

(1.50) |

A monotonitás és a Lipschitz feltétel is megfelel a függvényeknél megismerteknek.

1.1.14. Operátorok bihemi-folytonossága

Definíció. Legyenek X, Y és Z normált terek! Legyen A leképezés, ami a X ről, az Y-ról Z-re képező korlátos és folytonos leképezések halmazára (ez is vektortér) képez. Azt mondjuk, hogy

a kérdéses A leképezés hemi-folytonos, ha minden u, v ∈ X és minden w ∈ Y, valamint t∈R esetén a

|

t → A(u+tv)w |

leképezés folytonos;

A bihemi-folytonos, ha minden u, v,w ∈ X, z ∈ Y valamint s,t∈R esetén az

|

(s, t) → A(u + tv + sw)z |

leképezés folytonos.

A hemi- és a bihemi-folytonosság valami olyasmit takar, hogy ha egy egyenes mentén, vagy két paraméterrel, két egyenessel meghatározott módon változtatjuk egy leképezés független változóját, akkor a leképezések a paraméterek függvényében folytonosan változnak.

1.1.15. Az energianorma

Definíció. Legyen H Hilbert-téren értelmezett A operátor folytonos, korlátos, lineáris és szigorúan pozitív (A:H→H) . Ekkor az

|

〈 x,y 〉 A = 〈 Ax,y 〉 |

(1.51) |

skalárszorzatot az A operátorhoz tartozó energia-skalárszorzatnak, az indukált

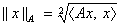

|

|

(1.52) |

normát pedig energianormának nevezzük.

Tétel: Ha A:H→H egyenletesen pozitív (1.1.12. szakasz) operátor, akkor H Hilbert-tér a < , > A skalárszorzat által generált ∥x∥ A normával is Hilbert-tér lesz.

1.1.16. Bilineáris formák

Definíció. Egy B : H × H → K (ahol K a komplex vagy a valós számtest) leképezés

bilineáris, ha mindkét változójában lineáris;

konjugáltan bilineáris, ha első változójában lineáris, második változójában konjugáltan lineáris, azaz

(1.53)

szimmetrikus, ha

(1.54)

konjugáltan szimmetrikus, ha

(1.55)

korlátos, ha létezik M > 0, hogy

|B(x,y)|≤M ∗ ‖x‖ ∗ ‖y‖ minden x,y ∈H

(1.56)

koercív, ha létezik m > 0, hogy

Re B(x,x)≥m ∗ ‖x‖ 2 minden x ∈H

(1.57)

Tétel (korlátos formák Riesz-reprezentációja). Legyen H valós (komplex) Hilbert-tér, és B : H × H → K korlátos, (konjugáltan) bilineáris forma. Ekkor létezik pontosan egy olyan A korlátos, lineáris operátor, melyre

|

B(x,y)= 〈 Ax,y 〉 minden x,y ∈H |

(1.58) |

A tétel állítása emlékeztet a 1.1.9. szakasz fejezet (1.30) állítására. Minden korlátos, konjugált, bilineáris forma reprezentálható lesz korlátos, lineáris operátorral.

Tétel. Legyen H valós (komplex) Hilbert-tér, B : H × H → K korlátos, (konjugáltan) bilineáris forma, és A korlátos és lineáris operátor, a B forma Riesz-reprezentánsa.

B akkor és csak akkor (konjugáltan) szimmetrikus, ha A önadjungált.

B akkor és csak akkor koercív, ha A koercív.

Látható tehát, hogy a bilineáris formák az operátorokhoz hasonlóan viselkednek. Kapcsolat is teremthető köztük.

Tétel: (Lax_Milgram-lemma, koercív változat).

(1) Legyen H valós Hilbert-tér, B : H × H → R korlátos, koercív, bilineáris forma. Ekkor minden ϕ:H→R korlátos lineáris funkcionálhoz létezik egyetlen olyan x ∈ H, melyre

|

B(x,y)=ϕy minden y ∈H |

(1.59) |

(2) Legyen H komplex Hilbert-tér, B : H × H → C korlátos, koercív, konjugáltan bilineáris forma. Ekkor minden ϕ:H→C korlátos, lineáris funkcionálhoz létezik egyetlen olyan x ∈ H, melyre

|

B(y,x)=ϕy minden y ∈H |

(1.60) |

Tétel (Lax_Milgram-lemma, általános változat). Legyen H valós Hilbert-tér, B :H × H → R korlátos és létezik m>0 úgy, hogy

|

|B(x,x)|≥m ∗ ‖x‖ 2 minden x ∈H |

(1.61) |

akkor a valós tér esetén minden ϕ : H → R korlátos, lineáris funkcionálhoz létezik pontosan egy olyan x ∈ H, melyre

|

B(x,y)=ϕy minden y ∈H |

(1.62) |

Illetve, ha H komplex Hilbert-tér, B :H × H → C esetén

|

B(y,x)=ϕy minden y ∈H |

(1.63) |

Az alapfogalmak eddigi tisztázása után kezdhetünk foglalkozni célunkkal az operátoregyenletek megoldásával.

1.2. Operátoregyenletek megoldása

Mielőtt a numerikus megoldásokra koncentrálnánk célszerű néhány szót ejteni az

|

Ax=f |

(1.64) |

operátoregyenlet megoldásáról, a megoldás létezéséről és egyértelműségéről.

1.2.1. Lineáris, korlátos operátoregyenletek

Tétel. Legyen A a H Hilbert-téren értelmezett, korlátos, lineáris és egyenletesen pozitív operátor, azaz A koercív és önadjungált. Ekkor bármely f ∈ H esetén az Ax = f egyenletnek létezik pontosan egy x ∗ ∈ H megoldása.

Szokás ezt az első megoldhatósági tételnek is nevezni.

Tétel. Legyen A a H Hilbert-téren értelmezett, korlátos, lineáris és koercív. Ekkor bármely f ∈ H esetén az Ax = f egyenletnek létezik pontosan egy x ∗ ∈ H megoldása.

Láthatóan ez az előző tétel kiterjesztése - nem kell, hogy az operátor önadjungált legyen, elég, ha csak koercív. Szokás ezt a tételt második megoldhatósági tételnek is nevezni.

Tétel. Legyen A a H Hilbert-téren értelmezett, korlátos, lineáris. Ha

|

|Ax,x|≥m ∗ ‖x‖ 2 minden x∈H |

(1.65) |

akkor bármely f ∈ H esetén az (1.64 egyenletnek létezik pontosan egy x ∗ ∈ H megoldása.

Még a koercivitás sem feltétel, elég a pozitívságot biztosító feltétel.

1.2.2. Lineáris nem korlátos operátoregyenletek

A nem korlátos operátoregyenletekre nem mondható ki egzisztencia és unicitás jellegű állítás, ezért bevezetjük a gyenge megoldás fogalmát.

1.2.2.1. Szimmetrikus operátoregyenletek gyenge megoldása

Tekintsük a (1.64) egyenletet! Legyen A szimmetrikus operátor!

Definíció. Legyen H Hilbert-tér, f ∈ H adott vektor és A szimmetrikus operátor! Az x ∈ H vektort az Ax = f feladat gyenge megoldásának nevezzük, ha

|

〈 x,y 〉 A = 〈 f,y 〉 (minden y ∈ H) |

(1.66) |

Ha x az A operátor értelmezési tartományában található, akkor a gyenge megoldás egyúttal megoldás is. Tehát a gyenge megoldás arra az esetre vonatkozik, ha f nincs A képterében.

Tétel. Ha A egyenletesen pozitív, nem korlátos, akkor minden f ∈ H esetén az Ax = f egyenletnek egyértelműen létezik x * ∈ H gyenge megoldása.

|

〈 x * ,y 〉 A = 〈 f,y 〉 (minden y ∈ H) |

(1.67) |

1.2.2.2. Nem szimmetrikus operátoregyenletek gyenge megoldása

Tekintsük a (1.64) egyenletet! Ha A nem szimmetrikus operátor, akkor azzal nem definiálhatunk energia-skalárszorzatot (1.52), mert nem egyenletesen pozitív, így, ha a gyenge megoldást szeretnénk értelmezni, akkor egy másik, alkalmas S szimmetrikus operátor energiaterére vezetjük vissza a feladatot.

Definíció: Legyen S : H → H egyenletesen pozitív operátor, melynek értelmezési tartománya H altere (H s ). Azt mondjuk, hogy az A : H → H lineáris operátor, melynek értelmezési tartománya szintén H altere S -korlátos és S -koercív, ha

A értelmezési tartománya részhalmaza H S –nek, és az értelmezési tartomány sűrű H S -ben (a lezártja H s az energianormában)

Létezik M > 0 állandó, hogy

| 〈 Ax,y 〉 |≤M ∗ ‖x‖ s ∗ ‖y‖ s minden x,y∈A ért.tartományára

(1.68)

Létezik m > 0 állandó, hogy

| 〈 Ax,x 〉 |≤m ∗ ‖x‖ s 2 minden x∈A ért.tartományára

(1.69)

Ezzel az A operátort mintegy becsültük az S operátor és energianormája segítségével.

Definíció. Legyen az A : H → H leképezés S-korlátos és S-koercív, ahol az A értelmezési tartománya H altere (H S )! Ekkor A S a H S -ről H S –re képező korlátos, lineáris operátor, melyre

|

〈 A_S x,y 〉 S = 〈 Ax,y 〉 minden x,y ∈A ért.tartományára |

(1.70) |

Tétel: Az A S operátor jól definiált.

Ez az állítás belátható, hiszen (1.68) miatt <Ax,y> bilineáris forma folytonos a S operátorhoz tartozó normára. A bilineáris formának létezik pontosan egy reprezentánsa a Riesz-féle reprezentációs tétel miatt (1.58).

Definíció: Legyen A : H → H S-korlátos és S-koercív ahol A értelmezési tartománya H altere,. Az x∈H S vektor a (1.64) egyenlet gyenge megoldása, ha

|

〈 A_S x,y 〉 S = 〈 f,y 〉 minden y ∈H s |

(1.71) |

Tétel. Nem szimmetrikus S-korlátos és S-koercív A esetén bármely f ∈ H esetén az (1.64) egyenletnek egyértelműen létezik gyenge megoldása.

Ezzel, a gyenge megoldást használva a nem szimmetrikus operátorok esetére is kimondhattunk egzisztencia és unicitás jellegű állítást. Kérdés, hogy mit tegyünk nem lineáris esetben.

1.2.3. Nem lineáris operátoregyenletek

Nemlineáris esetben F a H valós Hilbert-térről H valós Hilbert-térre képező operátorra vonatkozó

|

F(x)=f |

(1.72) |

egyenlet megoldását keressük.

Tétel. Legyen H valós Hilbert-tér és F : H → H adott operátor. Tegyük fel, hogy F egyenletesen monoton és F Lipschitz-folytonos, ekkor bármely b ∈ H esetén az F(x) = b egyenletnek létezik pontosan egy x ∗ ∈ H megoldása.

A Lipschitz-folytonosság – az implicit függvényrendszerekhez hasonlóan – ebben az esetben is biztosítja az egyértelmű megoldás létezését.

Ahhoz, hogy potenciál függvényt használva az operátoregyenlet helyett variációs elvet használjunk a megoldás keresésére szükségünk van a derivált fogalom általánosítására. Operátorok között is értelmezhető derivált jellegű kifejezés.

1.2.4. Gâteaux-derivált, potenciál operátor

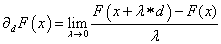

Definíció: Legyenek X, Y normált terek! Egy F:X → Y (nemlineáris) operátorról azt mondjuk, hogy Gâteaux deriválható az x∈X pontban, ha

Bármely d∈X -hez létezik

|

|

(1.73) |

A d→∂ d F(x) hozzárendelés folytonos, lineáris operátor, melynek jele F’(x)

|

F’(x)=∂ d F(x) |

(1.74) |

A ∂ d F(x) Gâteaux derivált (F’(x)) a d irányú iránymenti derivált, az operátor pedig a definíció szerint d irányhoz rendeli az iránymenti deriváltat, tehát X-ből Y-ba képező operátor

Definíció: Legyen X Banach-tér! Egy A: X → X (nemlineáris) operátort potenciáloperátornak nevezünk, ha létezik olyan J : X → R Gâteaux-deriválható funkcionál, melyre J’= A, azaz J’(x) = A(x) minden x ∈ X. Ekkor a J funkcionált A potenciáljának hívjuk.

1.2.5. A variációs elv

Ha egy A operátor potenciáloperátor, akkor az A(x) = b egyenletek megoldása helyett egy funkcionál minimalizálására vezethetjük vissza az egyenlet megoldását.

Legyen X Banach-tér és A:B→B potenciáloperátor és J:B→R a potenciálja! Azaz

|

J’(x)=A(x) (x ∈ B) |

(1.75) |

Legyen

|

E ∶ X→R |

(1.76) |

funkcionál a következő!

|

E(x)=J(x)- 〈 b,x 〉 |

(1.77) |

Akkor E potenciáloperátora az x→A(x)-b leképezésnek

|

E'(x)=A(x)–b (x ∈ X) |

(1.78) |

hiszen J’=A és <b,x>’=b.

Tehát az A(x)–b=0 egyenlet megoldása megegyezik E funkcionál stacionárius értékével. Az E funkcionál sokszor energia jellegű mennyiség, és ilyenkor az energiaminimumot keressük.

1.3. Variációs elven alapuló közelítő módszerek

A következőkben variációs elven alapuló módszerekkel foglalkozunk.

1.3.1. Lineáris, szimmetrikus operátoregyenletek funkcionáljai

Legyen H komplex Hilbert-tér, A : H → H szimmetrikus, szigorúan pozitív, lineáris operátor, amelynek értelmezési tartománya altér, és f∈ H adott vektor!

Definíció. Az

|

Ax = f |

(1.79) |

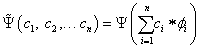

egyenlethez tartozó kvadratikus funkcionál az alábbi Φ : H → R funkcionál:

|

Φ(x)= 〈 Ax,x 〉 - 2 ∗ Re 〈 f,x 〉 |

(1.80) |

Tétel: Ha létezik A (szigorúan pozitív) operátor értelmezési tartományában x ∗ , amelyre Ax ∗ = f, akkor Φ-nek pontosan egy minimumhelye van, és ez éppen x ∗ .

Egyszerűen meggyőződhetünk a tétel igazságáról, hiszen bármely x≠ x * esetén írjuk át a fenti egyenletet úgy, hogy „ketté írjuk” a (1.80) jobb oldalán álló kifejezés második tagját!

|

Φ(x)= 〈 Ax,x 〉 - 〈 f,x 〉 - 〈 x,f 〉 = |

(1.81) |

(1.81)-ban f helyébe írhatjuk az Ax * kifejezést

|

Φ(x)= 〈 Ax,x 〉 - 〈 Ax * ,x 〉 - 〈 x,Ax * 〉 |

(1.82) |

(1.82) első két tagját összevonva

|

Φ(x)= 〈 A(x-x * ),x 〉 - 〈 x,Ax * 〉 |

(1.83) |

(1.83) egyenlet jobb oldalát bővítsük a -<A(x-x*),x*>+<A(x-x*),x*> azonosan 0 kifejezéssel!

|

Φ(x)= 〈 A(x-x * ),x 〉 - 〈 A(x-x * ),x * 〉 + 〈 A(x-x * ,x * 〉 - 〈 x,Ax * 〉 |

(1.84) |

összevonva az első két tagot

|

Φ(x)= 〈 A(x-x * ),x-x * 〉 + 〈 A(x-x * ),x * 〉 - 〈 x,Ax * 〉 |

(1.85) |

kihasználva A szimmetrikus voltát, és összevonva az utolsó két tagot

|

Φ(x)= 〈 A(x-x * ),x-x * 〉 - 〈 Ax * ,x * 〉 |

(1.86) |

<Ax*,x*> helyébe (1.80) alapján írhatjuk,

|

〈 Ax * ,x * 〉 =Φ(x * )+2 ∗ Re 〈 f,x * 〉 |

(1.87) |

Mivel x * megoldás, így f=Ax * és így Re(Ax * , x * ) A szimmetriája miatt valós

|

Φ(x * )+2 ∗〈 Ax * ,x * 〉 = 〈 Ax * ,x * 〉 |

(1.88) |

azaz

|

〈 Ax * ,x * 〉 =-Φ(x * ) |

(1.89) |

(1.89)-t (1.86)-be helyettesítve

|

Φ(x)= 〈 A(x-x * ),x-x * 〉 +Φ(x * )>Φ(x * ) |

(1.90) |

Tehát ha létezik az x * megoldás, akkor az a Φ funkcionál stacionárius értéke. Kérdés létezik-e megoldás?

Ha A egyenletesen pozitív és korlátos, akkor 1.2.1. szakasz első tétele szerint (1.79) egyenletnek létezik pontosan egy megoldása.

Ha A egyenletesen pozitív, de nem korlátos, akkor 1.2.2. szakasz tétele szerint egyértelműen létezik az u ∗ ∈ H gyenge megoldás.

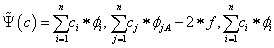

Gyenge megoldás esetén a variációs elvet úgy tudjuk használni, hogy (1.80) egyenlet helyett áttérünk az energiatérre, azaz Φ-t kiterjesztjük a H értelmezési tartományról a teljes X-re. Legyen Ψ:X→R olyan, hogy

|

Ψ(x)=‖x‖ A 2 -2 ∗ Re<f,x> x∈X |

(1.91) |

Ha H valós Hilbert-tér, A : H → H szimmetrikus, szigorúan pozitív operátor, melynek értelmezési tartománya H altere, f ∈ H adott vektor. A (1.80) egyenlethez tartozó eredeti, ill. kiterjesztett kvadratikus funkcionál ekkor az alábbi Φ és Ψ funkcionálokra is érvényes a (1.92) eredmény.

|

ϕ(x)= 〈 Ax,x 〉 -2 ∗ <f,x> Ψ(x)=‖x‖ A 2 -2∗<f,x> x∈X |

(1.92) |

1.3.2. Nemlineáris egyenletek funkcionáljai

Legyen H valós Hilbert-tér. Ha az A : H → H nemlineáris operátor potenciáloperátor, akkor az

|

A(x)=f |

(1.93) |

egyenlethez, mint a 1.2.4. szakasz fejezetben láttuk, bizonyos feltételek esetén van minimalizáló funkcionál

|

Φ:X→R, Φ(x)=J(x)-〈f,x〉 |

(1.94) |

ahol X Banach-tér, J egy potenciálja A-nak. Itt ugyanis A(x * ) = f pontosan akkor áll fenn, ha Φ′(x * ) = 0.

Arról, hogy a nemlineáris egyenletnek létezzék megoldása a következő tétel feltételeivel gondoskodhatunk.

Legyen a (1.93) egyenlet A operátora

Gâteaux-deriválható, és A′ bihemi-folytonos,

minden u ∈ H esetén A′(u) ∈ B(H) önadjungált,

létezik m > 0, hogy

|

〈 A(u)h,h 〉 ≥m‖h‖ 2 , minden h∈H |

(1.95) |

Legyen J egy potenciálja A-nak! Ekkor bármely f ∈ H esetén J funkcionálnak egyértelműen létezik minimumhelye, és ez az A(u) = f egyenlet megoldása.

1.4. Ritz-Galjorkin módszer

A Ritz-Galjorkin módszer az egyik legelterjedtebben használt variációs módszer [2.] .

1.4.1. A Ritz-Galjorkin módszer szimmetrikus lineáris egyenletekre

A Ritz-Galjorkin módszer hasonlóan működik más variációs módszerekhez. Legyen H Hilbert-tér, A:H→H egyenletesen pozitív leképezés és A értelmezési tartománya altér! Ekkor az

|

Ax = f |

(1.96) |

egyenlet megoldása a

|

Ψ(x)=‖x‖ A 2 -2 ∗ <f,x>, x∈H |

(1.97) |

funkcionál minimuma, hiszen a (1.80)-(1.90) egyenletekkel jellemzett – Φ-re elvégzett bizonyítást –végigvezethetjük Ψ-re is.

|

Ψ(x)=‖x-x * A -‖x * ‖ A 2 =‖x-x * ‖ A +Ψ(x * )>Ψ(x * ) |

(1.98) |

és (1.90) egyenlet helyett (1.98) adódik.

Legyenek ϕ 1 , ϕ 2 , . . . ∈H elemek halmaza olyan, hogy H Hilbert-tér összes belső pontja kifejezhető ϕ i elemekből képzett, lineáris kombináló sorok összegével. Ekkor a {ϕ 1 , ϕ 2 ,… ϕ n } elemek a H n altér egy bázisát adják. Ha definiálnánk is ilyen {ϕ i } végtelen elemű halmazt, a variációs egyenletek megoldása nyilván lehetetlen végtelen számú ϕ i -re.

Keressük a megoldás közelítését egy véges-dimenziós altéren! Legyen n rögzített egész és H n a ϕ 1 , ϕ 2 ,… ϕ n elemek (vektorok) által kifeszített altér! Ritz-Galjorkin módszere szerint a közelítő megoldást, a Ψ minimumát csak a H n altéren keressük.

Keressük a minimumot H n altéren

|

|

(1.99) |

formában!

Itt x n egyértelműsége ugyanúgy következik, mint x ∗ -é (1.3.1. szakasz)-ban, hiszen a kvadratikus funkcionálnak a H n végesdimenziós téren is egyetlen minimumhelye van.

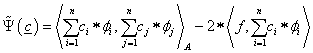

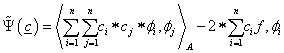

Mondhatjuk, hogy (1.97) egyenletbe helyettesítve a (1.99) kifejezést,

|

|

(1.100) |

adódik. Ekkor

|

|

(1.101) |

azaz

|

|

(1.102) |

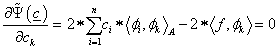

funkcionál, és ennek keressük a minimumát. Bizonyítható, hogy a minimum a parciális deriváltak 0 helyén található. Jelöljük a c i -kből képzett vektort c-vel!

|

|

(1.103) |

Átrendezve

|

|

(1.104) |

A minimum feltétele tehát

|

|

(1.105) |

A (1.105) lineáris egyenletrendszer az ismeretlen c i -kre.

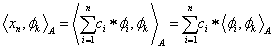

Jelöljük az egyenletrendszer együtthatóit g ik -val!

|

g ik = 〈 ϕ i ,ϕ k 〉 A = 〈 ϕ k ,ϕ i 〉 A =g ki |

(1.106) |

A (1.106) egyenletek g ik elemeiből alkotott szimmetrikus mátrixot Gram mátrixnak, a végeselem rendszerek pedig merevségi mátrixnak hívják. Vezessük be a (1.107) jelölést!

|

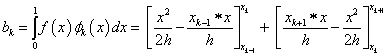

b k = 〈 f,ϕ k 〉 |

(1.107) |

Az egyenlet tehát

|

|

(1.108) |

azaz

|

[g i,k ] ∗ [c k ]=[b k ] |

(1.109) |

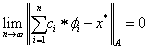

Tétel: Az egyenletrendszer megoldásaként adódó összeg A norma szerint tart a tényleges megoldáshoz, ha n tart a végtelenhez, azaz

|

|

(1.110) |

Ha egy konkrét problémát szeretnénk megoldani, azt háromféleképpen is megtehetjük az alábbi tétel szerint:

Tétel. A Ritz-Galjorkin módszerrel kapott (1.99) szerinti x n -re az alábbi tulajdonságok teljesülnek:

(a) Közelítő minimalizálás: kereshetjük a fenti (1.108) egyenletrendszerrel a minimumot.

(b) Vetületi egyenlet:

|

〈 x n ,y 〉 A = 〈 f,y 〉, minden y∈H n |

(1.111) |

(c) A hiba ortogonalitása, azaz

|

〈 x n -x * ,y 〉 A =0, minden y∈H n |

(1.112) |

Két utóbbi (1.111), (1.112) tulajdonság azt jelenti, hogy x n éppen x ∗ vetülete H n -re.

A tétel (a) állítása éppen a Ritz-Galjorkin módszer definíciója.

A (1.111) kifejezést elég, ha minden Φ k -ra igazoljuk, hiszen akkor lineáris kombinációjukra (v) is igaz lesz.

|

|

(1.113) |

a (1.113) kifejezés jobb oldala viszont (1.105) miatt éppen

|

|

(1.114) |

a (1.113) és (1.114) egyenletek összevetéséből viszont (1.111) igaz minden Φ k -ra.

A (1.112) állítást igazolhatjuk, ha az (1.111) vetületi egyenletet x n -re és x * -ra alkalmazva

|

〈 x n ,y 〉 = 〈 f,y 〉 |

(1.115) |

és

|

〈 x * ,y 〉 = 〈 f,y 〉 |

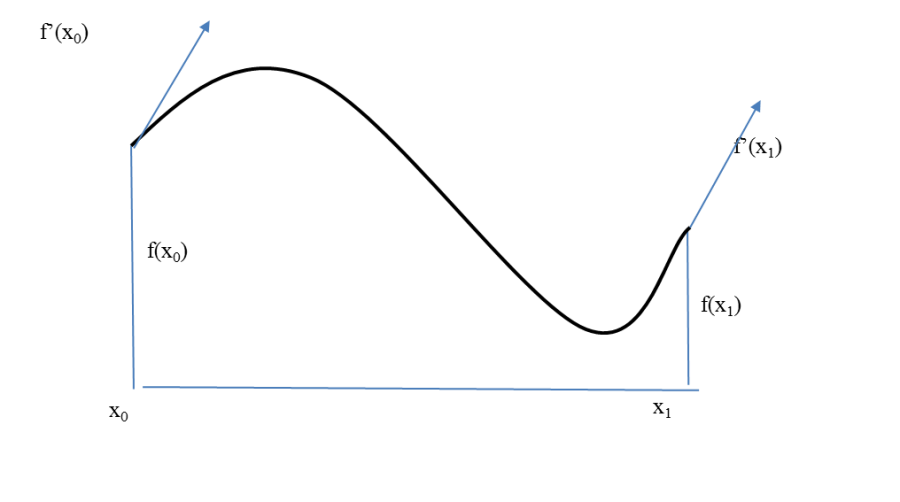

(1.116) |

(1.115) és (1.116) egyenleteket egymásból kivonva

|

〈 x n ,y 〉 - 〈 x * ,y 〉 = 〈 f,y 〉 - 〈 f,y 〉 =0 |

(1.117) |

adódik.

Szemléletessé tehetjük a fenti tétel (b) és (c) állítását, ha a normál háromdimenziós térre és annak egy síkjára, mint kétdimenziós altérre gondolunk. Egy tetszőleges térbeli vektorhoz legközelebbi altérbeli vektor meghatározható, mint a térbeli vektor altérre vetett vetülete (b), vagy az altérbeli közelítő és a térbeli vektor távolságának minimalizálása (a merőleges az eltérés) (c).

1.4.2. A Ritz-Galjorkin módszer általánosítása

Ahogy a fenti gondolatmenetben növeltük az altér dimenzióját, a közelítő megoldás úgy közelítette a tényleges megoldást (1.110), vagyis a módszer konvergens volt. Az altér dimenziójának megnövelésekor a választott Φ i bázishoz mindig új elemet választottunk. A módszert úgy általánosíthatjuk, hogy minden egyes lépésben az altér teljes bázisát lecseréljük.

A dimenziószám növelése során x n (1.99) szerinti közelítésében minden egyes lépésben választhatunk az altérben új bázisfüggvényeket. Az n. lépésben a bázisfüggvények Φ i,n , amelyek kifeszítik (span) az aktuális alteret.

|

H n =span{Φ 1,n ,Φ 2,n ⋯ Φ n,n } |

(1.118) |

Az x n közelítést minden lépésben ugyanúgy állíthatjuk elő, mint a szimmetrikus esetben, az x n együtthatóit a (1.109) lineáris algebrai egyenletrendszer megoldásával kapjuk, azonban most ezek származtatása esetén nem használhatjuk fel az eggyel kisebb dimenzióra meghatározott Gram-mátrixot. Érvényesek a (1.110), (1.111), (1.112) tulajdonságok is, és a nem használtuk ki a H n alterek egymásba ágyazottságát.

Ebben az esetben a konvergenciához plusz feltételre van szükség a szimmetrikus esethez képest (1.110). Legyen igaz bármely x∈H A esetén, hogy

|

dist A (x,H n )=min{‖x-x n ‖ A : x n ∈ H n }→0,ha n→∞ |

(1.119) |

Olyan sorozatot kell keresnünk, ahol a sorozat n. tagja H n -ből való, azaz bármely x esetén az kifejezhető Φ i,n lineáris kombinációjával. A (1.119) feltétel és (1.112 miatt x * -x n éppen merőleges H n -re, tehát az van a legközelebb, így

|

‖x * -x n ‖ A =min{‖x-x n ‖ A : x n ∈ H n }→0,ha n→∞ |

(1.120) |

azaz olyan sorozattal közelítjük x*-t, amelynek n. tagja éppen Hn-ben van.

1.4.3. A Ritz-Galjorkin módszer nem szimmetrikus lineáris egyenletekre

Most a nem szimmetrikus operátorok esetén megvizsgáljuk a Ritz-Galjorkin módszer lehetőségeit! Legyen H valós Hilbert-tér, A: H →H, nem szimmetrikus, lineáris operátor és gϵH. Ebben az esetben a

|

Ax=f |

(1.121) |

operátoregyenlettel kell foglalkoznunk. Módszerünk szerint megvizsgáljuk, hogyan lehet a problémát visszavezetni egy szimmetrikus operátorra. Mivel az energianormához szimmetrikus operátor szükséges, mi az A helyett egy másik S szimmetrikus operátorra vezetjük vissza a feladatot.

Az 1.2.2.2. szakasz fejezet szerint ennek egyértelműen létezik gyenge megoldása, azaz x * ∈ H S , melyre igaz, hogy

|

〈 A s x * ,y 〉 s = 〈 f,y 〉, minden y∈H s |

(1.122) |

Bázisfüggvényeket rögtön válasszuk az általánosított (1.118) szerint!

A (1.119)-hez hasonlóan itt is legyen feltétel, hogy bármely x∈H s esetén

|

dist (x,H n )=min{‖x-x n ‖ S : x n ∈ H n }→0,ha n→∞ |

(1.123) |

Legyen ebben az esetben is

|

|

(1.124) |

Most azonban a szimmetria hiánya miatt nem használhatunk kvadratikus funkcionált. A közelítő megoldást keressük

|

〈 A s x n ,y 〉 s = 〈 f,y 〉 minden y∈H s |

(1.125) |

alakban. Ez egyértelműen létezik 1.2.2. szakasz fejezet szerint.

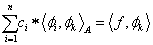

Az x n együtthatóit ugyanúgy számíthatjuk, mint szimmetrikus esetben, ha (1.124)-t (1.122) – be helyettesítjük, és az y helyett a Φ k -kat használjuk, akkor egy lineáris algebrai egyenletrendszer adódik.

|

Gc=b |

(1.126) |

Az egyenletrendszer együtthatómátrixának elemei g ik -k és jobb oldala b k .

|

g k i= 〈 A s ϕ i ,ϕ k 〉 s , b k =〈f,ϕ k 〉, i,k=1,2,…n |

(1.127) |

(A reziduális hiba ortogonalitása.) Ez esetben a Galjorkin féle ortogonalitás nem az x n − x ∗ , hanem az A S (x n −x ∗ ) vektorra teljesül. A (1.122) és (1.125) egyenleteket kivonva egymásból

|

〈 A s (x n -x * ),y 〉 s =0, minden y∈H s |

(1.128) |

azaz L S x n − L S x∗ ⊥H n –re. Ha b ∈ H S jelöli (1.122) jobb oldalának Riesz-reprezentánsát, azaz

|

〈 b,y 〉 s= 〈 f,y 〉 s ,minden y∈H s |

(1.129) |

akkor mivel Ax * =f, (1.128) miatt

|

A s x n -b ⊥ H n |

(1.130) |

Bizonyítható, hogy ha (1.123) fennáll, akkor

|

x n →x * ‖⋅‖s normában, ha n→∞ |

(1.131) |

azaz a módszer konvergens.

1.4.4. A Ritz-Galjorkin módszer nemlineáris egyenletekre

Tétel: Legyen tehát H valós Hilbert-tér, F : H → H adott nemlineáris operátor, amelyre fennáll, hogy létezik olyan m≥0 valós szám, hogy F egyenletesen monoton és Lipschitz-folytonos operátor, akkor létezik olyan M ≥m>0, hogy bármely x, y ∈ H esetén

|

〈 A(x)-A(y),x-y 〉 ≥m ∗ ‖x-y‖ 2 és ‖A(x)-A(y)‖≤M ∗ ‖x-y‖ , minden x,y ∈H |

(1.132) |

Legyen tehát H valós Hilbert-tér, F : H → H adott nemlineáris, egyenletesen monoton, Lipschitz-folytonos operátor, akkor 1.2.3. szakasz szerint a (1.133) egyenletnek létezik pontosan egy megoldása.

|

F(x)=b |

(1.133) |

Ekkor írhatjuk, hogy

|

〈 F(x * ),y 〉 = 〈 b,y 〉, minden y∈H |

(1.134) |

Legyenek (1.118)-hez hasonlóan H n Φ i,n lineárisan független elemek által kifeszített alterek!

|

H n =span{Φ 1,n ,Φ 2,n ⋯ Φ n,n } |

(1.135) |

és (1.119)-hoz hasonlóan

|

dist F (x,H n )=min{‖x-x n ‖ : x n ∈ H n }→0,ha n→∞ |

(1.136) |

Most is x n ∈ H n közelítést keressük az (1.124) alakban

|

|

(1.137) |

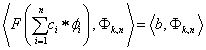

A (1.137) egyenletet (1.134)-be helyettesítve, és y helyett Φ k,n -t használva adódik, hogy

|

|

(1.138) |

A (1.138) c i -re nézve nemlineáris egyenletrendszer megoldásával kaphatjuk a keresett közelítő megoldást.

A lineáris esethez hasonlóan a (1.134) és (1.138) egyenleteket kivonva egymásból következik, hogy

|

〈 F(x * )-F(x n ),y 〉 =0, minden y∈H n |

(1.139) |

azaz a hiba merőleges H n -re. A lineáris esethez hasonlóan (1.131) állítás fennáll, azaz a módszer konvergens, ha n→∞

1.5. A végeselem-módszer háttere

A végeselem módszer (Finite Element Method) a fent leírt Ritz-Galjorkin módszer differenciálegyenletek megoldására szolgáló speciális alkalmazása. Általában függvények Hilbert-terén dolgozunk, ahol a független változók terét, amelyen az ismeretlen függvényt keressük, véges számú elemre bontjuk. Síkbeli esetben az elemek lehetnek háromszögek, négyszögek stb., a térben hasábok tetraéderek stb. A modellben az elemek csak sarokpontjaikon (csomópontjaikon) csatlakoznak egymáshoz. Ekkor az ismeretlen függvény az elemeken olyan a csomópontok által meghatározott polinomokkal közelíthető, hogy azok megfelelő számban folytonosan differenciálhatók legyenek.

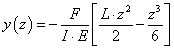

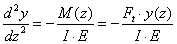

Példaként tekintsük az alábbi egyszerűen megoldható (a rugalmas szál lehajlásának megfelelő) egydimenziós esetet!

|

|

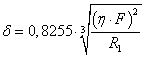

(1.140) |

ahol f(x) ismert (rugalmas szál esetén a nyomatéki ábra által meghatározott M/I/E függvény) legyenek a peremfeltételek

|

y(0)=0 és y(1)=0 |

(1.141) |

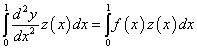

a fenti (1.140)-(1.141) peremérték probléma gyenge megoldására (1.111) egyenlet szerint igaz, hogy ha bármilyen folytonos z peremértékeket kielégítő függvényre (z(0)=z(1)=0) akkor

|

|

(1.142) |

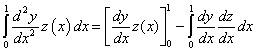

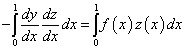

Parciális integrálással

|

|

(1.143) |

mivel az z függvény a peremeken 0, (1.143) jobb oldalának első tagja eltűnik, így a (1.122) szerinti operátoregyenlet (1.143) alapján

|

|

(1.144) |

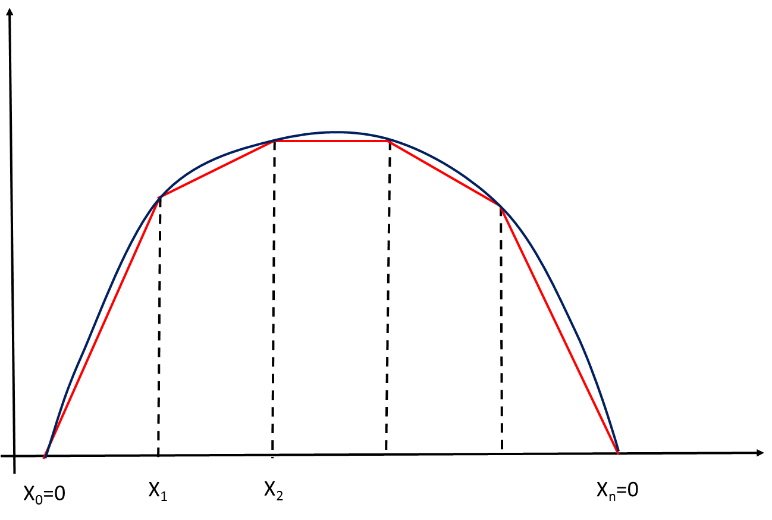

Keressük a (1.144) egyenlet megoldásait a (0,1) intervallumon a peremeket kielégítő szakaszonként lineáris függvények halmazán (1.1. ábra)!

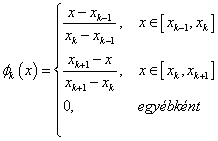

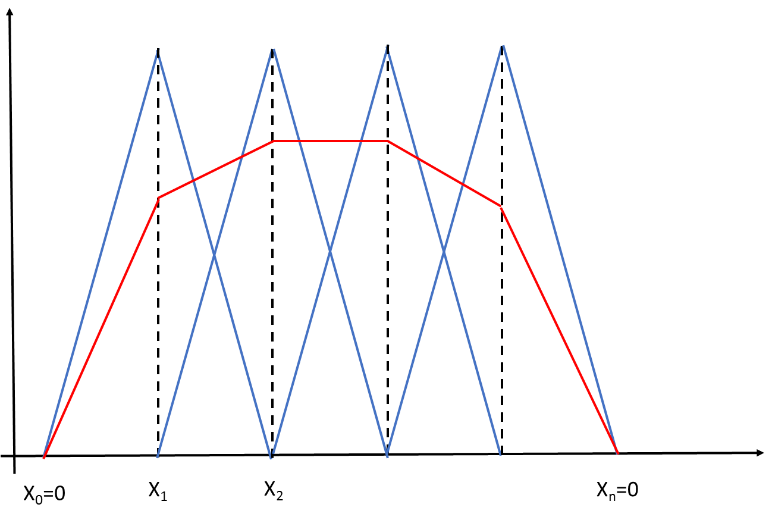

Bontsuk fel a (0,1) intervallumot n részre, x 0 =0 és x n =1 között x k =k/n osztópontokkal! Ki kell választanunk az szakaszosan lineáris függvények egy n-1 elemű bázisát. A folytonos bázisfüggvények legyenek olyanok, hogy minden belső osztóponthoz egy olyan függvény tartozzon, amely az osztópontban egy, az osztópontot tartalmazó két szakaszon lineáris, egyébként 0! (1.2. ábra)

A bázisfüggvények ekkor a 1.2. ábra jelöléseivel:

|

|

(1.145) |

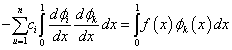

A (1.145) bázisfüggvényeket a (1.144) operátoregyenletbe helyettesítve (1.114)-nak megfelelően a tetszőleges z függvény helyett ϕ k -kra felírva:

|

|

(1.146) |

Tegyük fel a példa egyszerűsítése kedvéért, hogy a vizsgált diszkrét intervallumok egyenlő hosszúak, azaz

|

x k -x k-1 =h, k=1,2,…n |

(1.147) |

Ha i=k, akkor a

|

|

(1.148) |

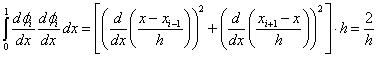

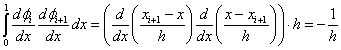

Ha |i-k|=1, akkor a

|

|

(1.149) |

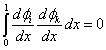

Egyébként

|

|

(1.150) |

A merevségi mátrix tehát

|

|

(1.151) |

Legyen például az f(x)≡1 függvény!

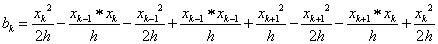

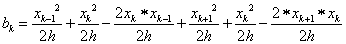

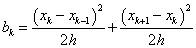

|

|

(1.152) |

azaz

|

|

(1.153) |

azaz

|

|

(1.154) |

azaz

|

|

(1.155) |

helyettesítsük x k+1 -x k = x k -x k-1 = h-val!

|

b k =h |

(1.156) |

Amit akár a kis háromszögek területéből is kiszámíthattunk volna.

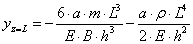

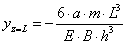

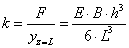

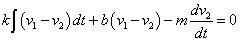

1.5.1. A végeselemes technika

Ha egy valós problémával találjuk magunkat szemben, akkor a fentiekhez hasonlóan a keresett, ismeretlen függvény értelmezési tartományát elemekre kell bontanunk. Tényleges mérnöki modellek esetén az ismeretlen függvényeink egy, két illetve háromváltozósak attól függően, hogy vonalmenti, síkbeli vagy térbeli feladatot oldunk meg. Az ismeretlen függvényt úgy keressük, hogy az elemeken kitüntetett pontokat (csomópontokat) veszünk fel. Az elem alakja a csomópontok függvényében közelíthető. A véges elemekre bontott geometriához csatlakozóan az ismeretlen függvényt sem a teljes (végtelen dimenziós) téren keressük, hanem annak egy olyan közelítésén, amelyet a csomóponti értékek határoznak meg. A csomópontjaikban egymáshoz kapcsolódó elemeken az ismeretlen függvények megfelelő rendben folytonosan csatlakoznak egymáshoz. Természetesen meg kell követelnünk azt, hogy a közelítő megoldás is a megfelelő rendben folytonos és fizikailag megvalósulható legyen. (Például, rugalmasságtani feladatoknál az ismeretlen elmozdulásmező kinematikailag lehetséges legyen.)

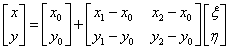

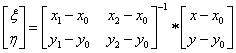

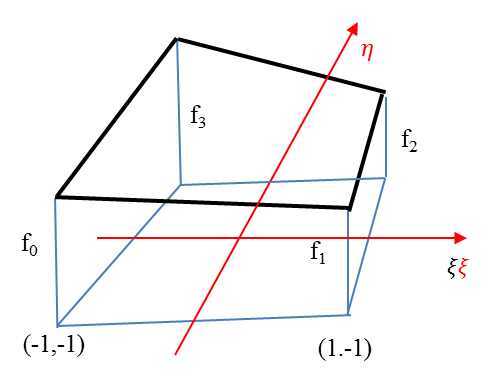

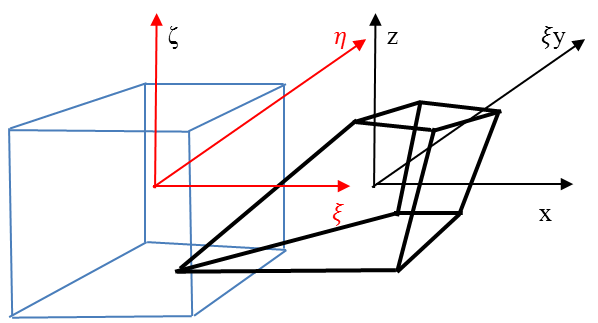

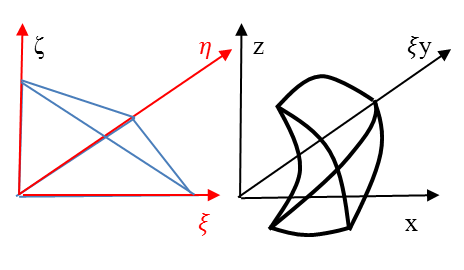

1.5.1.1. Koordináta-rendszerek

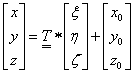

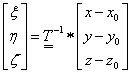

Az adott mérnöki probléma megfogalmazása sokszor egyszerűbb az elemhez csatlakoztatott koordináta-rendszerben. Az egyes, véges elemekre vonatkozó összefüggések levezetéséhez gyakran célszerű az elemeken lokális koordináta-rendszert használni. A lokális rendszerből a globális rendszerbe egyszerű, kölcsönösen egyértelmű koordináta-transzformációval térhetünk át. Használhatunk paraméteres – akár görbevonalú – koordináta-rendszert, melynek jellemző pontjai a -1, 0, 1 koordináta-értékek. Bármely térbeli pont globális koordinátái (x,y,z) származtathatók a lokális koordinátákból (ξ,η,ζ) egy lineáris transzformációval ( ) és egy eltolással.

) és egy eltolással.

|

|

(1.157) |

illetve fordítva

|

|

(1.158) |

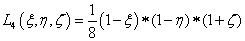

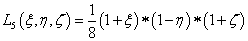

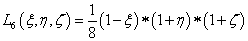

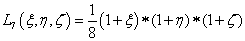

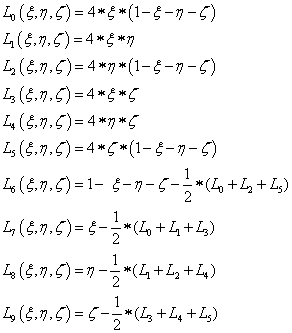

1.5.1.2. Bázisfüggvények

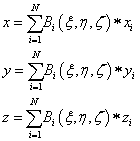

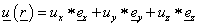

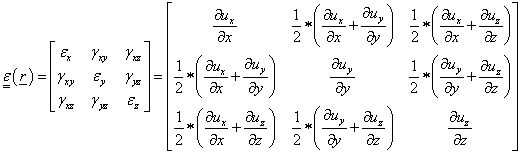

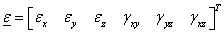

Az elem alakját és az ismeretlen függvényt azonos módon bázisfüggvényekkel közelítjük, például 3D-ben az elem (ξ,η,ζ) lokális koordinátarendszerben értelmezett pontjához az (x,y,z) ontok tartoznak az alábbiak szerint:

|

|

(1.159) |

ahol az elemnek N pontja van, és az i. pont globális koordinátái (x i , y i , z i ). Az elem egy pontjának lokális koordinátái (ξ,η,ζ), és a megfelelő pont globális koordinátái (x,y,z).

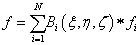

A feladat ismeretlen függvényének értékeit csak a kitüntetett pontokban határozzuk meg, úgy hogy a teljes ismeretlen mező a koordinátafüggvényekhez hasonló

|

|

(1.160) |

legyen.

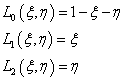

1.5.2. Egyváltozós bázisfüggvények

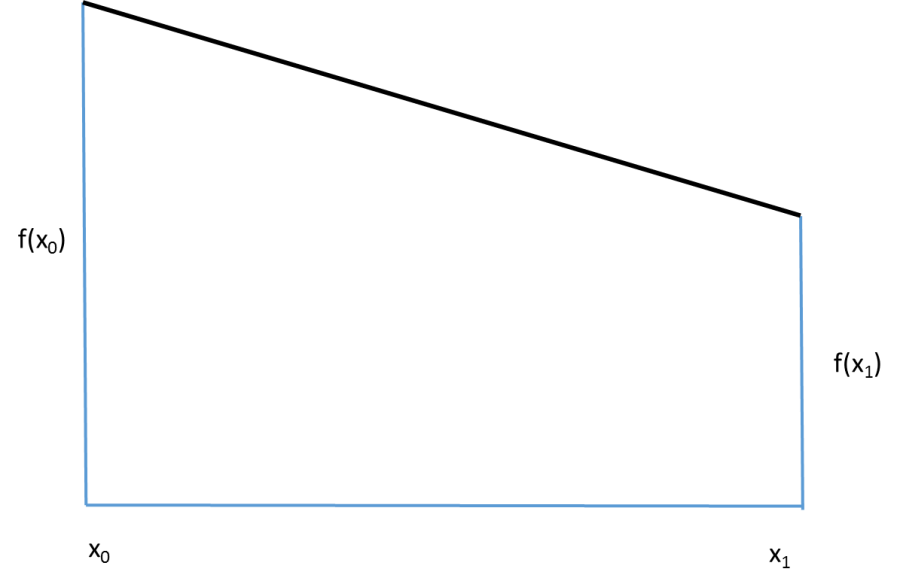

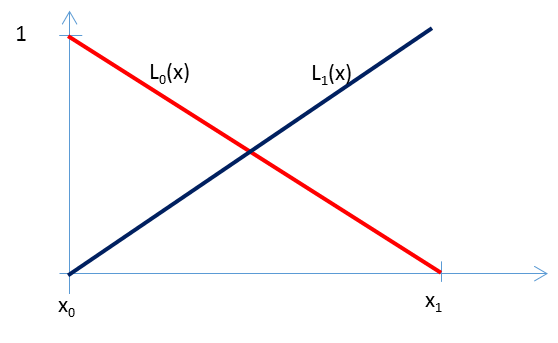

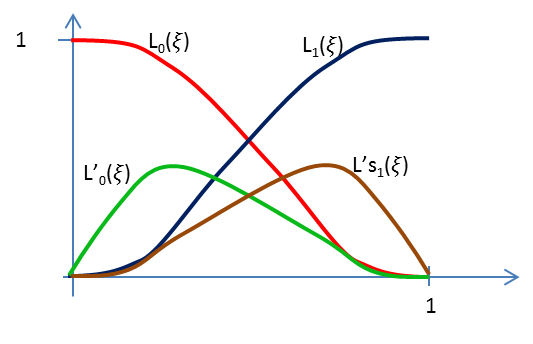

Ha vonalszerű alkatrészen egyváltozós lineáris függvénnyel közelítünk (1.3. ábra),

|

|

(1.161) |

és az

|

|

(1.162) |

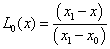

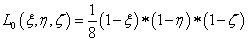

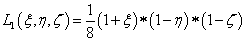

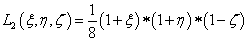

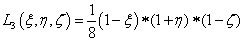

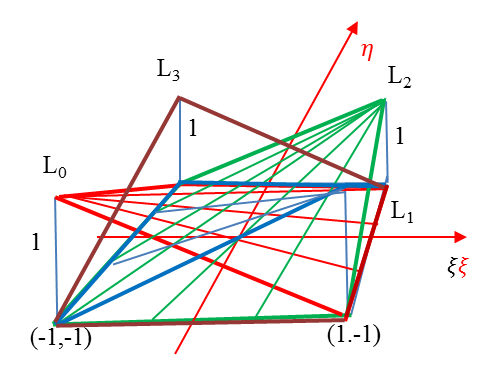

súlyfüggvényeket használhatjuk az (x 0 ,x 1 ) intervallum által jellemzett kétpontos vonalelemen. Ha az (1.4. ábra) ábrát megnézzük, akkor azt látjuk, hogy az L 0 (0)=1 és L 0 (1)=1, illetve az L 1 (0)=0 és L 1 (1)=1. Ha x 0 =0, és x 1 =1, akkor a függvények ξ lokális változót is használhatjuk a szakasz saját koordináta-rendszerében.

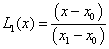

Ha vonalszerű alkatrészek ismeretlen függvényét közelítjük, akkor ha n csomópontunk van az elemen, akkor az ismeretlen függvény folytonos (C 0 ), így használhatjuk a Lagrange-féle interpolációs polinomokat. Ezek bázisfüggvényei n csomópont esetén (n-1)-ed fokúak

|

|

(1.163) |

Ha megfigyeljük a Lagrange súlyfüggvényeket, akkor azt látjuk, hogy az L i mindegyik csomópontban 0, kivéve az i. csomópontot, ahol az értéke 1. Ez a tulajdonság biztosítja, hogy a bázisfüggvények (1.158)-nek megfelelő lineáris kombinációja éppen a kívánt függvényértékeket veszi fel.

A fenti példában a (1.140) bázisfüggvények választásánál gyakorlatilag ezt használtuk.

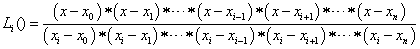

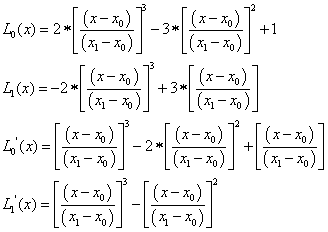

Ha folytonosan deriválható függvényeket szeretnénk használni (C 1 ), akkor alkalmazhatjuk a (1.159) alapján felírt Hermite-féle interpolációt [3.] . Az interpoláció alapgondolata szerint az elem szélső közös pontjában a függvényértékek mellett a deriváltak azonossága is biztosított.

Ekkor az

|

|

(1.164) |

A ξ ∈ [0,1] intervallumra transzformált bázisfüggvények az (1.6. ábra) ábrán láthatók.

|

|

(1.165) |

Többpontos C 1 folytonos bázisfüggvények esetén több belső pontban megadott függvényértéket (akár derivált értéket is) előírhatunk. A szélső, csatlakozó pontokban a függvényértékek és a derivált értékek azonossága biztosíthatja a folytonosságot. A bázisfüggvények felírásához meg kell határoznunk azokat a függvényeket, amelyek csak az adott pontban vesznek fel 1 értéket és az összes többi helyen 0-t, továbbá az adott pontban a derivált értéke 0, illetve a pontban, ahol derivált kényszert írunk elő, a derivált értéke 1, a függvény 0 és az összes többi pontban a függvényérték és a derivált érték egyaránt 0. A bázispolinomok fokszáma a felírt kényszerek számánál eggyel kisebb. Az együtthatókra a kényszerek alapján egyenletrendszereket írhatunk fel.

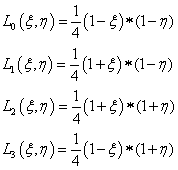

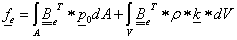

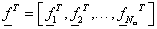

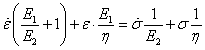

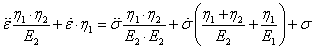

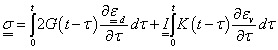

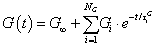

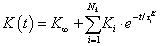

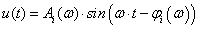

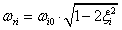

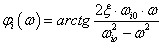

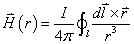

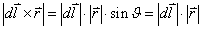

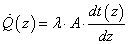

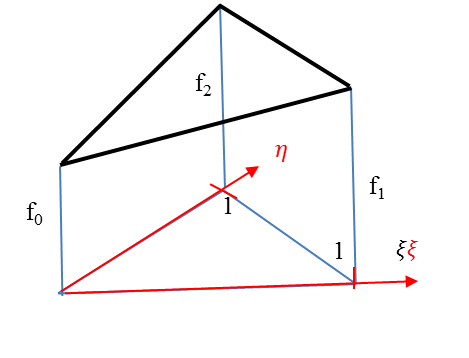

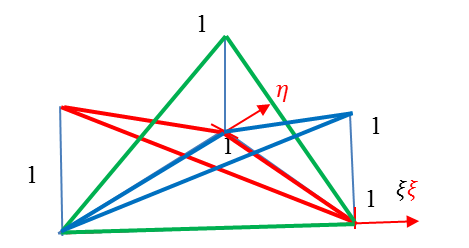

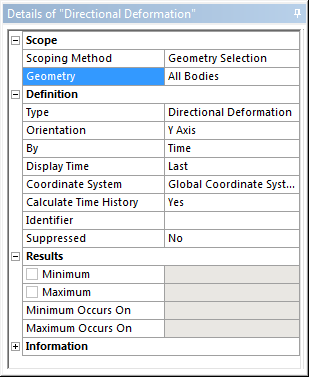

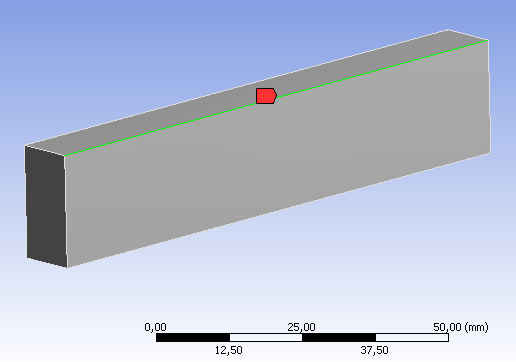

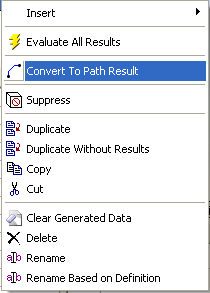

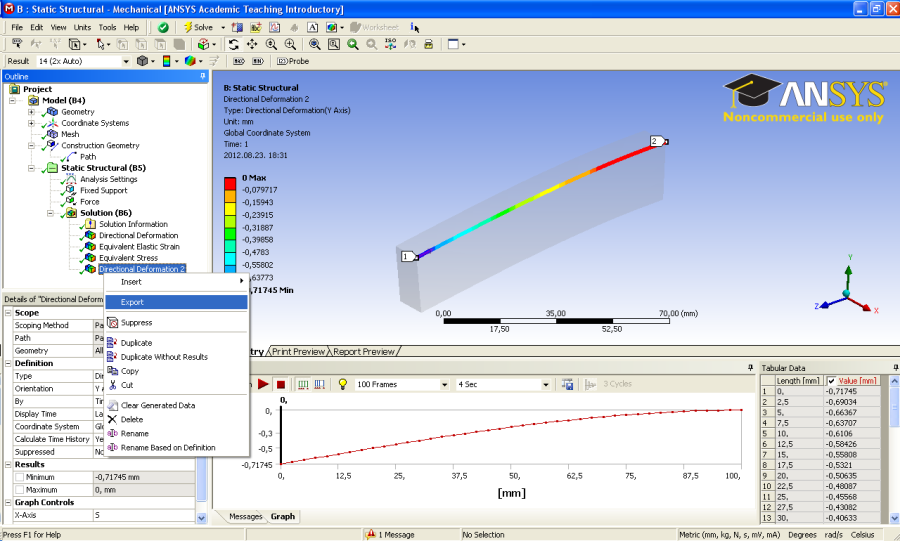

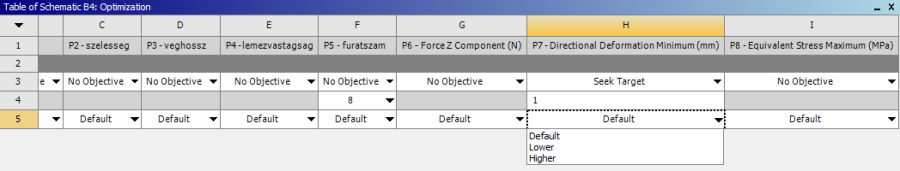

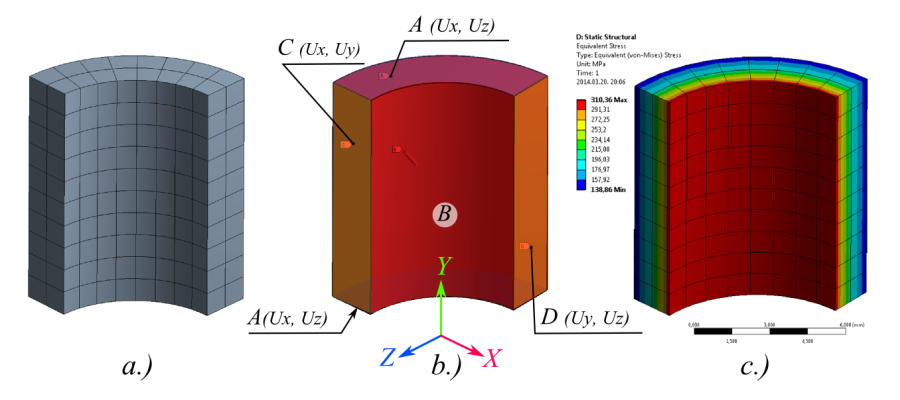

1.5.3. Kétváltozós bázisfüggvények