7. fejezet - Több alkatrészes, statikai analízis

Az összeállítások, vagyis a több alkatrészes modellek analízisénél az un. kontaktok testesítik az egyes alkatrészek közötti kapcsolatokat, vagyis a csomóponti elmozdulások és erők átadását az alkatrészek kapcsolódó felületein keresztül. Mivel így az egyes alkatrészek terhelési és peremfeltételét a kontaktok adják, nagy jelenetősséggel bírnak az analízis eredményét illetően. A valós fizikai kontaktok bonyolult viselkedésének leírására számos modellt dolgoztak ki, de a jegyzetünk csak a valóságot lényegesen leegyszerűsítő, a végeselemes programokban beépített megoldások bemutatására szorítkozik. Az alábbiakban nézzük meg a statikai analízisben használatos kontaktok csoportosítását.

7.1. A kontaktok csoportosítása

Az alap kontaktokat könnyen átláthatjuk, ha a szerint csoportosítjuk őket, hogy a két kapcsolódó alkatrész a kapcsolódó felületre (vagy élre) merőlegesen (normális irányban), és azzal párhuzamos, vagy érintő (tangenciális) irányban milyen elmozdulásokat tehet. Az előbbi jelentése, hogy a két kapcsolódó elem el tud-e távolodni, esetleg egymásba hatolni, vagy az érintkező elemek mindig egy felületbe (vonalba) esnek. A felülettel párhuzamos, vagy tangenciális elmozdulást gyakorlatilag a súrlódási tényezővel definiálhatjuk. Ez alapján a következő csoportokba sorolhatjuk az idealizált kontaktokat:

|

Az érintkező felületek |

||

|---|---|---|

|

A súrlódási tényező: |

eltávolodhatnak egymástól |

nem távolodhatnak el egymástól |

|

µ=0 |

Ideális súrlódásmentes |

Elválás nélküli kapcsolat |

|

0<µ<∞ |

Súrlódásos |

- |

|

µ=∞ |

Ideálisan érdes, tapadó |

Ragasztott |

-

Súrlódásos (Frictional) – a valós fizikai kapcsolatot a legjobban modellező kontakt. A felületek eltávolodhatnak és a súrlódási erő ellenében elcsúszhatnak egymáson. A két geometria között idealizált súrlódásos kapcsolat van, ekkor definiálni kell a súrlódási tényezőt. Ebben az esetben a két felület/él között tapadás van, mely a súrlódási tényezőből adódó feszültséget elérve megszűnik és a két felület/él egymáson elcsúszik, eközben azonban súrlódási veszteség lép fel.

-

Súrlódásmentes (Frictionless) – Idealizált csúszó kontakt. A kacsolódó felületek/élek egymáson súrlódás nélkül, akadálymentesen (tehát veszteség nélkül) elcsúszhatnak egymáson és eltávolodhatnak egymástól. Ilyen kontakt alkalmazása esetén különös figyelmet kell fordítanunk a megfogások és terhelések definiálásánál, hogy ne jöjjön létre olyan eset, amikor a súrlódásmentes elcsúszás végtelen elmozdulást eredményezhet.

-

Elválás nélküli kapcsolat (No-separation) – A súrlódásmentes speciális esete, amikor a felületek/élek akadálymentesen elcsúszhatnak egymáson, de nem eltávolodhatnak el egymástól.

-

Tapadó (Rough) – Idealizált csúszásmentes kontakt. A súrlódási tényező végtelennek tekinthető, tehát a felületek nem csúszhatnak el egymáson, de a kontaktfelületre merőleges irányban eltávolodhatnak egymástól, (pl. egy dörzshajtás modellezése).

-

Ragasztott (Bonded) – minden szabadságot megkötő, a kapcsolódó felületeket egymáshoz fixen rögzítő kontakt. A súrlódási tényező végtelennek tekinthető, de a két felültet egymástól nem tud elmozdulni semmilyen irányba. Ezt nevezhetjük ragasztott, vagy hegesztett kontaktnak is. Használhatjuk abban az esetben is, mikor a két geometria külön modellezésének csak az az oka, hogy más anyagminőséggel rendelkezik, és ezt szükséges volt definiálni. Több esetben, mikor több alkatrészből álló geometriákat modellezünk és a kontaktok milyensége elhanyagolhatóan befolyásolja a szimuláció végeredményét, akkor pl. a csavarkötések helyett is lehetséges csupán ragasztott kontaktot használni. Természetesen az ilyen esetekben körültekintően meg kell vizsgálni, hogy valóban nem befolyásolja-e ez az egyszerűsítés a végeredményt.

A legtöbb véges elemes szoftver a kapcsolódó felületeket automatikusan felismeri, de általában mód van a kontaktok kézi definiálására is. Ez utóbbi esetnek akkor van kiemelt jelentősége, amikor az alkatrészek egymáshoz képesti elmozdulása viszonylag nagy, és olyan felületek is kontakt kapcsolatba kerülnek a szimuláció közben, amelyek az elején még egymástól távolabb helyezkednek el. Ilyenkor a későbbi helyzetet ismeretében mindenképp érdemes az összes szimuláció során érintkező felület közötti kontakt beállítása már a szimuláció előtt. (Természetesen, ha nem látható előre a terhelés hatására fellépő geometriai helyzet, akkor egy előzetes szimuláció után is finomíthatóak a beállítások.)

7.2. Példa - kontaktfeladat az alkatrészek közötti alapvető kapcsolat típusok bemutatására

Az alábbi példában egy egyszerű geometrián fogjuk bemutatni az alkatrészek közti kapcsolatok típusait. A két alkatrészből álló összeállítás és a terhelési és anyagmodellek minden esetben ugyanolyanok, így egyedül a két alkatrész közötti fizikai kapcsolat lesz más és más. Annak érdekében, hogy az eredmény látványosabb legyen két egymástól eléggé eltérő anyagot definiálunk az alkatrészek anyagának. A modell egy hosszú, az egyik végén befogott szerkezeti acél konzolból és egy rajta lévő lekerekített szélű polietilén téglatestből áll.

Kiinduló adatok.

A konzol méretei:

Hossz (X irányban): 50mm,

Vastagság (Y): 2mm,

Szélesség (Z – a szimulációnál kell megadni): 10mm,

A konzolon lévő test méretei:

10mm élhosszúságú kocka (a 2D-s modellben négyzet),

Saroklekerekítés sugara 2mm,

Konzol anyaga: Structural Steel,

A lévő lekerekített szélű négyzet anyaga: Polyethilene.

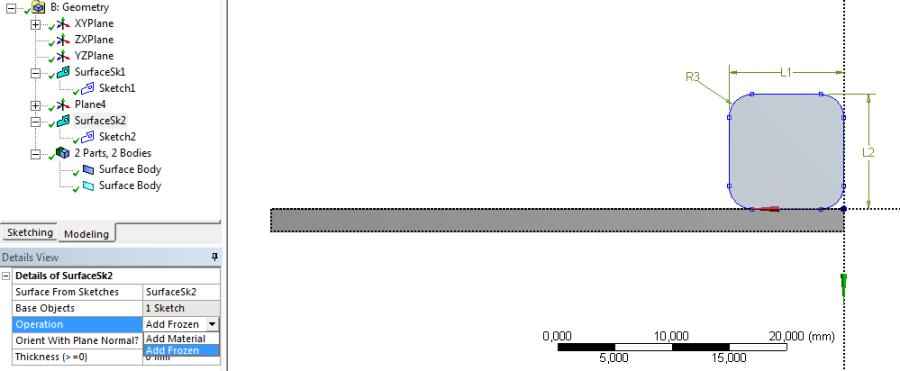

A feladatot 2D-s analízissel oldjuk meg, a geometriát tehát az ANSYS Design Modeller moduljában az XY síkra kell rajzolni, és a projektfelületen a geometria tulajdonságai között, a geometria típusát 2D-re kell átállítani az analízis hozzácsatolása előtt. A geometria elkészítésénél ügyeljünk arra, hogy a két alkatrész külön vázlattal legyen létrehozva. A második alkatrész vázlatának rajzolásakor a téglalap parancs kiadásakor bejelölhetjük az automatikus lekerekítés opciót (Draw/Rectangle/Auto-Fillet) , így később ezzel nem kell külön foglalkoznunk. A második felület létrehozásakor (Concept/Surfces From Sketches) , a „fagyasztott hozzáadása” művelet (Details/Operation/Add Frozen) legyen kiválasztva. Ennek hatására a két felület, mint két különálló alkatrész szerepel majd a modellfa utolsó sorában. Tehát így hozhatunk létre összeállításokat a Design Modeller –ben, (7.1. ábra).

Megjegyzés: Kontakt feladatok esetén fontos lehet az alkatrészeken található lekerekítés is, így ilyen feladatok esetén nem szabad a geometria egyszerűsítésekor a kontakt szempontjából releváns lekerekítéseket mellőzni.

A geometria elkészítése után lépjünk át az anyagkönyvtárat tartalmazó Engineering Data felületre és rendeljük hozzá az analízisünkhöz a fentebb definiált anyagmodelleket. Majd átlépve a szimulációs környezetbe rendeljük hozzá őket a megfelelő geometriához.

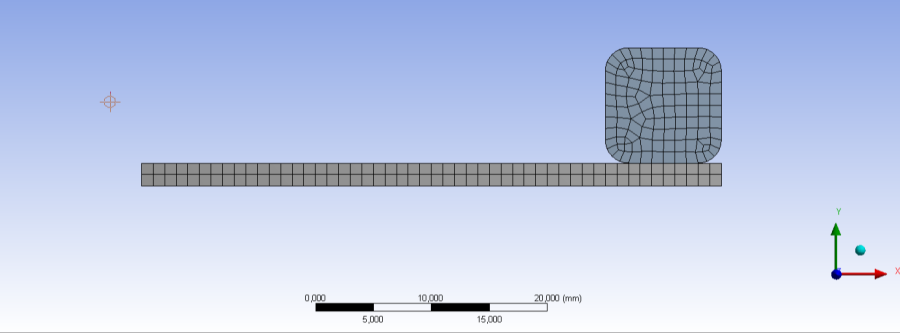

A hálózáskor 1mm-es elemméretet használva végezzük el, így a teljes modell 219 véges elemet tartalmaz. A hálózott modellt a következő 7.2. ábra szemlélteti.

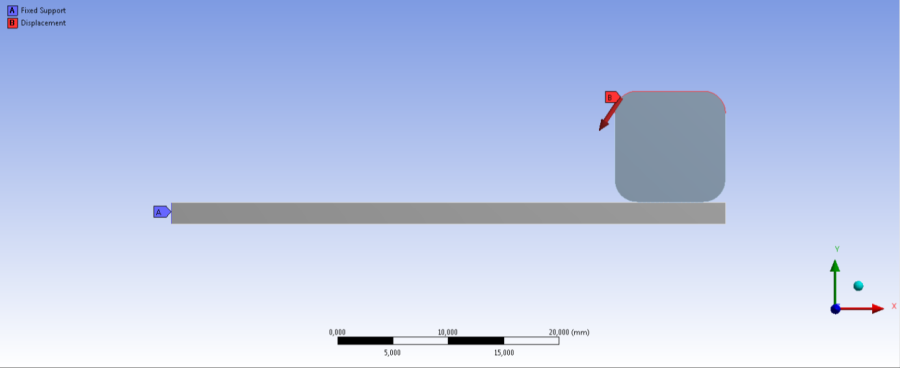

A pontos összehasonlíthatóság miatt a konzol fix megfogása (Fix Support) a rajta lévő testre elmozdulás típusú terhelés kerül (Displacement) . Ezen terhelés nagysága irányonként definiálva: X irányban -2mm és Y irányban -3mm nagyságú. A terhelési modell az alábbi ábrán látható. Az ábrán kék jelzéssel a fix megfogás helye, míg piros jelzéssel az elmozdulás típusú terhelés helye és iránya látható (7.3. ábra).

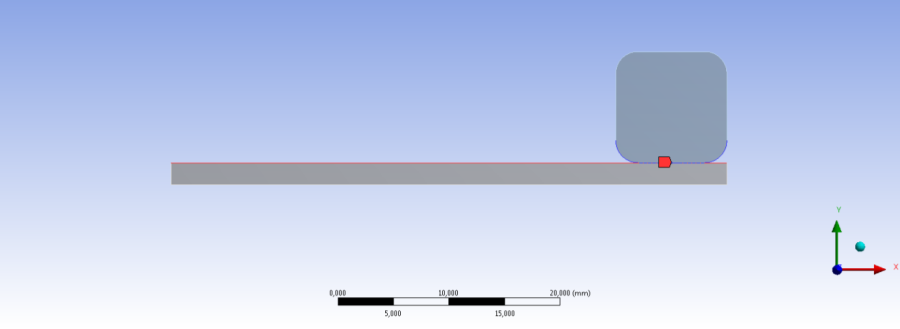

A fenti beállítások után hozzuk létre a két alkatrész megfelelő felületei között lévő kontaktot az Add Manual Contact Region parancs alkalmazásával. Majd válaszuk ki a kapcsolatban résztvevő, a Details panelen jelzett, Contact és Target éleket (7.5. ábra). Az alábbi ábrán kék illetve piros vonallal van jelölve az érintkező felületeket jelentő kontúrvonal (7.4. ábra). Fontos, hogy a lekerekítéseket is vegyük bele a kontakt hatókörébe, mivel azok az alkatrészek deformációjakor érintkezésbe léphetnek a konzol felső élével.

A modellfában megjelenő kontaktot kijelölve, a Details panelen tudjuk átállítani a kontakt típusát (alapértelmezettként Bonded ), és egyéb tulajdonságát (7.5. ábra). A következőkben végezzük el az alábbi beállításokat és futtassuk a szimulációt mindegyik kontakt típussal, majd hasonlítsuk össze az alkatrészek viselkedését.

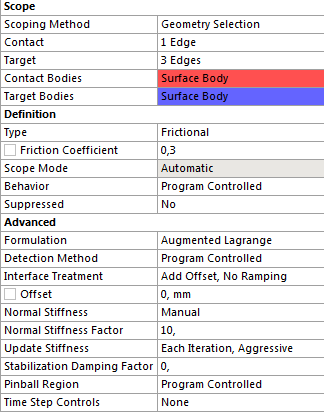

7.2.1. Súrlódásos kapcsolat (Frictional)

A legáltalánosabban használt kapcsolat típus a súrlódásos kapcsolat (Details/Definition/Type: Frictional) . Mivel ez áll a legközelebb az érintkező felület valós viselkedéséhez, ez a leggyakrabban használt kapcsolat-típus a több alkatrészből álló szerkezetek viselkedésének modellezésénél.

A súrlódási tényezőt (Friction Coefficient) 0,3-ra állítjuk (ez megfelel az acél és a polietilén közötti átlagos súrlódási tényezőnek).

A beállításoknál még fontos a szoftver által használt számítási formula kiválasztása, a pontosabb eredmény érdekében súrlódásos kapcsolatnál célszerű a kiterjesztett Lagrange típusú (Augmented Lagrange) számítási formulát választani, valamint a merevségi mátrix újraszámítását (Update Stiffness) minden iteráció után (Each Iteration, Agressive) . Előfordulhat, hogy a kontaktfelületek elemei közötti rugómerevséget (Normal Stiffness) is definiálni kell. Jelen példánkban ezt a merevségi értéket (Normal Stiffness Facor) 10-re választjuk. Az összes, súrlódásos kapcsolatkor használt beállítást tartalmazza a 7.5. ábra.

7.2.2. Súrlódásmentes kapcsolat (Frictionless)

Súrlódásmentes kapcsolatnál a súrlódási tényező nulla, melyre külön típus van definiálva a kontakt típusok között (Details/Definition/Type: Frictionless) . Az összes többi beállítás megegyezik a súrlódásos kapcsolatnál használt beállításokkal. Végezzük el a beállításokat és futtassuk a szimulációt.

7.2.3. Elválás nélküli kapcsolat (No separation)

Ebben az esetben a két alkatrész kontakt felülete között a súrlódási tényező nulla, azonban a két alkatrész a kontakt felületeinél nem válhat szét. Az összes többi szimulációs beállítás megegyezik az első két típusú kontaktnál használttal. Végezzük el a beállításokat és futtassuk a szimulációt.

7.2.4. Végtelen súrlódású kapcsolat (Rough)

Ebben az esetben a két alkatrész közti kontakt felületek közti súrlódási tényező végtelen, azonban a két alkatrész normál irányban elmozdulhat egymáshoz képest. Ebben a példában az előzőekhez képest annyi a különbség, hogy kiterjesztett Lagrange formula helyett Normál Lagrange formulát használjunk. Ebben az esetben nem történik meg a két alkatrész között egymásba nyomódás. Végezzük el a beállításokat és futtassuk a szimulációt.

7.2.5. Ragasztott-hegesztett típusú kapcsolat (Bonded)

Ebben az esetben a súrlódási tényező a két alkatrész mereven kapcsolódik egymáshoz. A beállításoknál ebben a példában annyiban tértünk el a súrlódásos kapcsolathoz képest, hogy a két alkatrész közti normál merevséget nem definiálunk. (Mivel itt a két alkatrész nem fog egymáshoz képest elmozdulni, így egyszerűbb ezt a szoftver által konrollált értéken hagyni a számítási idő csökkentése végett.)

7.2.6. Eredmények

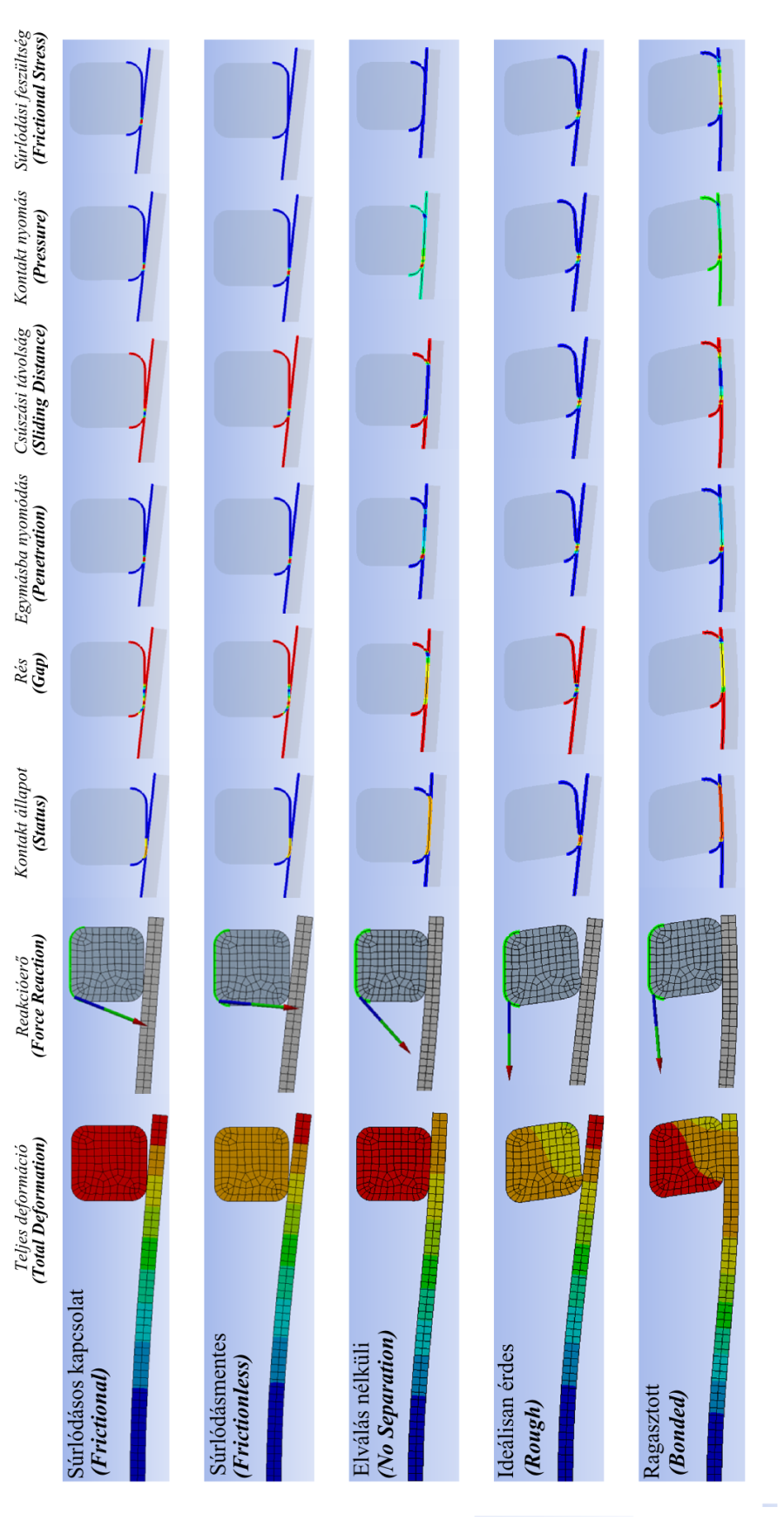

Az ötféle kontakttípus viselkedésének jellegzetességeit, első lépésben vizsgáljuk meg a teljes deformáció (Total Deformation) , és az elmozdulás kényszeren eső reakcióerő (Force Reaction) lekérdezésével. A csúszás folyamatának vizsgálatakor, a felhasználói felület alján lévő Graph fülön grafikusan (és mellette táblázatos formában is) nyomon követhetjük a reakcióerő (Force reaction) komponenseinek változását az elmozdulás (idő) függvényében.

A kontaktfelületeken végbemenő folyamatok vizsgálatára a Contact Tools eszköz szolgál, melynek segítségével az alábbi eredményeket lehet lekérdezni:

-

Kontakt állapot (Status) – megadja, hogy a két felület milyen kapcsolatban áll egymással:

-

távol van (Far), – kék színnel jelölve,

-

közel van (Near), – sárga színnel jelölve,

-

csúszik (Sliding), – narancs színnel jelölve,

-

tapad (Sticking), – piros színnel jelölve.

-

-

Rés (Gap) - a két alkatrész közötti rés mértékét adja meg. (A piros részeken nulla a rés mértéke, míg a kék szín felé negatív értelmű rés található.)

-

Egymásba nyomódás (Penetration) – a két alkatrész kapcsolódó felületének (elemeinek) egymásba hatolását adja meg. (Kék színnel a nulla értékű részek, míg piros szín felé közeledve egyre nagyobb, pozitív értelmű egymásba nyomódás figyelhető meg.)

-

Csúszási távolság (Sliding Distance) – a két kapcsolódó felület egymáson való tangenciális irányú relatív elmozdulásának, vagyis elcsúsznak mértékét adja meg.

-

Kontakt nyomás (Pressure) – az érintkezési felületeken eső, a felületekre merőleges irányú normál feszültség, vagyis palástnyomás értékét adja meg.

-

Súrlódási feszültség (Frictional Stress) – az érintkezési felületeken eső, a felületekkel párhuzamos tangenciális, vagyis csúsztató feszültség értékét adja meg.

Az eredményeket a könnyebb átláthatóság érdekében táblázatos formában összegeztük (7.6. ábra).

7.3. Példa - Érintkezési feszültség és benyomódás

Az alábbi példában egy acélgolyó és egy alumínium sík lap érintkezésénél fellépő feszültséget és alakváltozást vizsgáljuk meg. A golyót a síkra merőleges irányú F erő nyomja a sík laphoz.

Kiinduló adatok:

A golyó sugara: R = 10 mm,

A terhelőerő: F = 100 N,

A sík felületű test anyaga – acél: Rugalmassági modulus: E 1 = 200 GPa, Poisson tényező: ν 1 = 0,30,

A golyó anyaga – alumínium: Rugalmassági modulus: E 2 = 71 GPa, Poisson tényező: ν 2 = 0,33.

7.3.1. Analitikus megoldás

A két érintkező test érintkezési helyén ébredő feszültséget és deformációt számoljuk ki Hertz módszerével [25.] . Kiindulásnak adva van egy végtelen félsík és a vele érintkező R sugarú gömb melyet a sík felületre merőleges F erő terhel. Feltételezzük, hogy a testek anyaga homogén, izotróp és érvényes rájuk a Hooke törvény, valamint a testek között súrlódásmentes kapcsolatot tételezünk fel.

Határozzuk meg az érintkezés helyén ébredő maximális palástnyomás és a két test közeledésének mértékét.

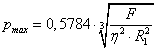

Gömb és sík érintkezésénél a maximális palástnyomás értéke:

|

|

(7.1) |

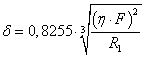

A két test közeledésének mértéke

|

|

(7.2) |

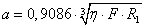

A benyomódott, (érintkező) felület sugara

|

|

(7.3) |

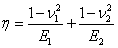

ahol:

|

|

(7.4) |

ν – az adott anyag Poisson-tényezője,

E – az adott anyag rugalmassági modulusa.

A számolás eredményei:

|

Maximális palástnyomás: |

p max =871,4MPa |

|

|

A két test közeledése: |

δ=0,00548mm |

|

|

A érintkező felület sugara: |

a=0,23409mm |

7.3.2. Numerikus megoldás

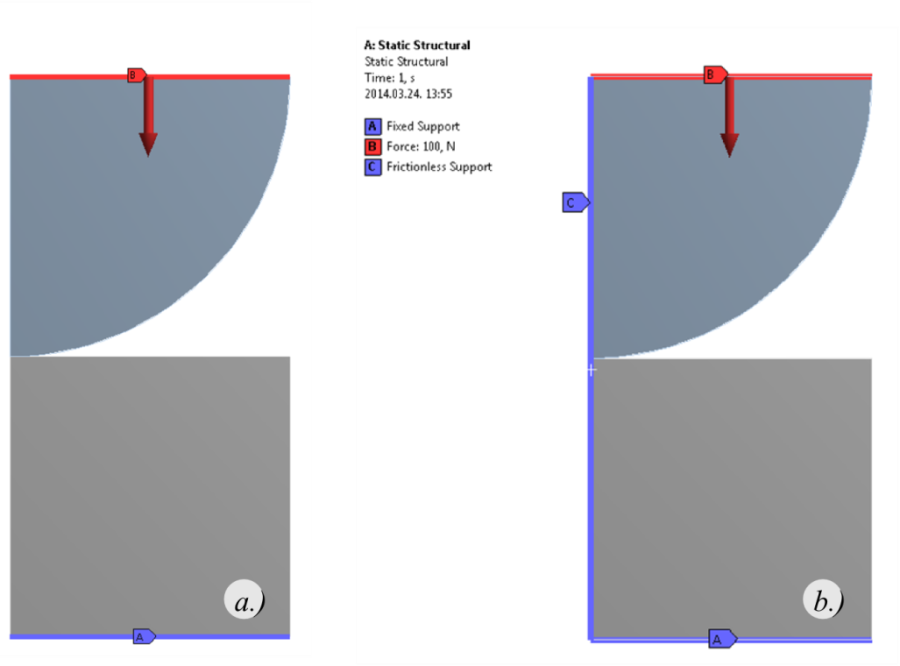

A fenti problémát ANSYS Workbench-ben, 2D-s Tengelyszimmetrikus feladatként oldjuk meg, mivel mind a geometria, mind pedig a terhelési és peremfeltételek tengelyszimmetrikusak. Ennek előfeltétele, hogy a projektfelületen (a tulajdonságok panelen) átváltsuk a geometria típusát 2D-re, és a rajzolás során az XY sík +X térfelén dolgozzunk. Készítsük el az ábrán látható geometriát, úgy, hogy a golyónak csak a „jobb” alsó (R=10mm) negyedét rajzoljuk meg. A függőleges felezés a tengelyszimmetria miatt szükséges, a vízszintes tengely menti kettévágást pedig azért tehetjük meg, mert a felső rész már nem fog érdemi hatást gyakorolni az érintkezési pontban ébredő feszültségi állapotra, és alakváltozásokra. Érdemes úgy létrehozni a vázlatot, hogy az érintkezési pont a koordinátarendszer origójába essen. Az alsó síkfelület modellezésére egy 10x10mm-es négyzetet használunk (7.7. ábra).

A geometria megrajzolása után adjuk hozzá az anyagkönyvtárunkhoz (Engineering Data) az alumínium ötvözet (Aluminium Alloy) és a szerkezeti acél (Structural Steel) anyagmodelleket, majd átlépve a szimulációs felületre, rendeljük hozzá őket a megfelelő alkatrészekhez.

A modellfában a geometriát kiválasztva, állítsuk át az analízis típusát tengelyszimmetrikusra (Outline/…/Geometry => Details /Definition/2D Behavior: /Axisymmetric) .

A terhelések és peremfeltételek megadásánál definiáljunk a golyó felső sík felületére egy (lefelé ható), –Y irányú 100N nagyságú erőt a komponenseivel megadva (Loads/Force) . A négyzet alsó élén lévő fix megtámasztás (Fix Support) már kellő mértékben meghatározza a szerkezetünk viselkedését, ugyanis a szimmetriatengelyre ható kényszer automatikusan érvényesül (7.7. ábra, a.). Viszont, mint majd később látni fogjuk, némiképp befolyásolja az eredményeket, ha manuálisan is hozzárendeljük a forgástengely oldalirányú elmozdulását megkötő kényszert (Frictionless Support) , (7.7. ábra, a.).

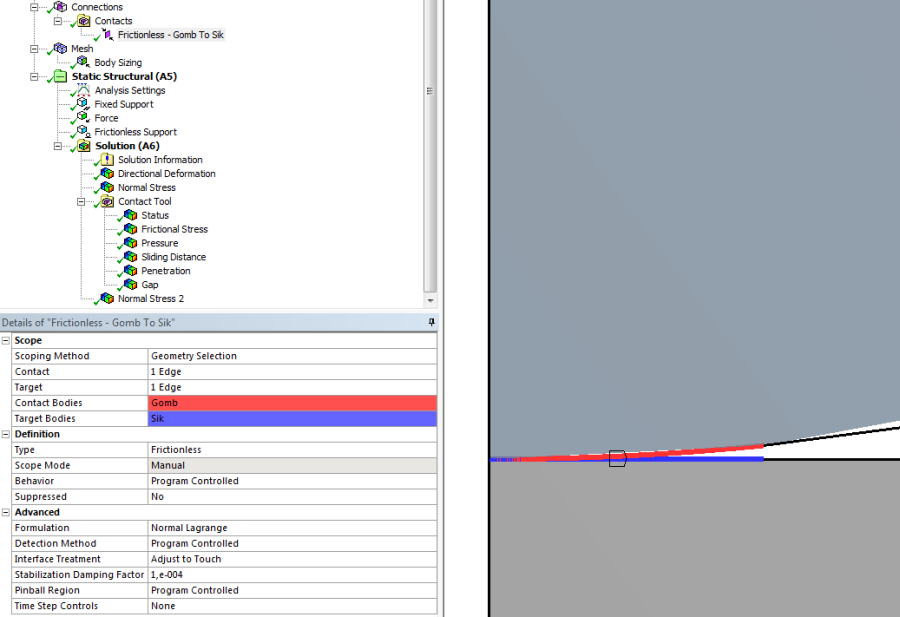

Következő lépésben hozzuk létre a két alkatrész közötti kapcsolatot. Beállítástól függ, hogy a geometria importálásakor automatikusan felismeri-e az egymáshoz közel lévő felületeket/éleket, vagy manuálisan kell megadni azokat. Ha automatikus kontakt definíció történt akkor csak a beállításokat kell megváltoztatni (ugyanis az alapértelmezetten, mindig ragasztott, vagyis Bonded kontaktot rendel hozzá a program). Ha nem jött létre a kontakt automatikusan, akkor az Add Manual Contact Region parancsal megtehetjük. Az érintkező élek kijelölése után állítsuk át a kontakt típusát súrlódásmentesre (Details/Definition/Type:Frictionless) . Az összehasonlíthatóság kedvéért nem használunk súrlódásos kapcsolatot, ugyanis az analitikus összefüggések súrlódásmentes érintkezést feltételeznek. Használjuk a 7.8. ábra beállításait.

Megjegyzés: Ha az érintkező éleket nem egy folytonos vonallal rajzoljuk meg, hanem két folytatólagosan elhelyezett, és a megfelelő kényszerekkel ellátott vonalszakaszból, akkor lehetőség van az él lokális kijelölésére. Így nem vesznek részt a kontaktban olyan területek, amelyek biztosan nem fognak érintkezésbe lépni a szimuláció során (7.8. ábra).

Mivel egy nemlineáris kontaktról van szó, a konvergencia elősegítése érdekében, érdemes csökkenteni az időlépéseket (Outline/…/Analisis Settings => Details/Step Controls) . Ezért végezzük el az alábbi beállításokat:

Details/Step Controls:

Auto Time Stepping: On,

Defined By: Substeps,

Initial Substeps: 10,

Minimum Substeps: 10,

Maximum Substeps: 1000.

Details/Solver Control: Large Deflection: On.

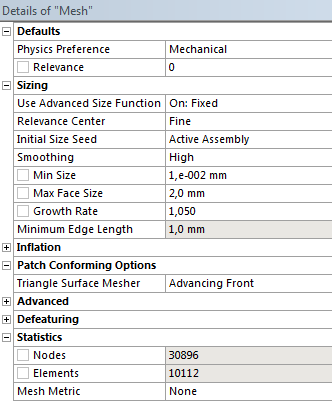

A hálózás globális beállításánál alkalmazzuk a fix méretfunkciót (Details/Sizing/Use Advanced Size Funktion: „On:Fixed”) , amellyel többek között megadhatjuk az elemek minimális (Min size: 0,01mm), maximális (Max Face Size: 2mm) méretét, és a növekmény (Growth Rate: 1,05) értékét (7.9. ábra).

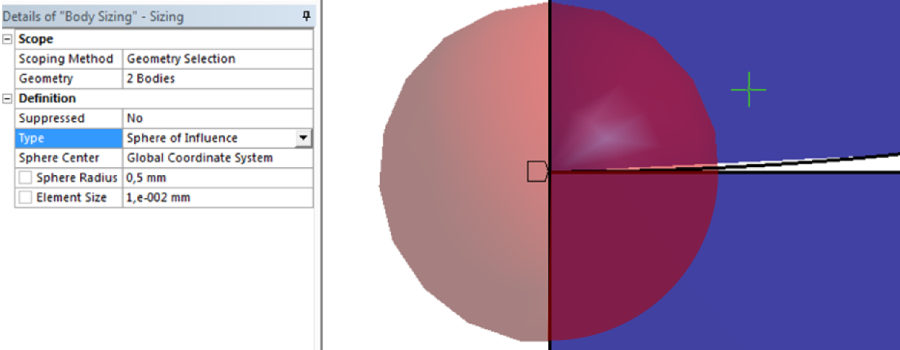

Az érintkezés helyén történő hálósűrítést egy Sizing parancs hozzáadásával érhetünk el, melynek hatókörét a teljes modellre kivetjük (Details/Geometry: 2 Bodies) , típusát Sphere of Influence -re állítjuk, melynek középpontjául a globális koordinátarendszert választjuk. A gömb sugarát (Sphere Radius) 0,5mm-re, a gömbön belül elhelyezkedő elemek méretét (Element Size) pedig 0,01mm-re választjuk (7.10. ábra).

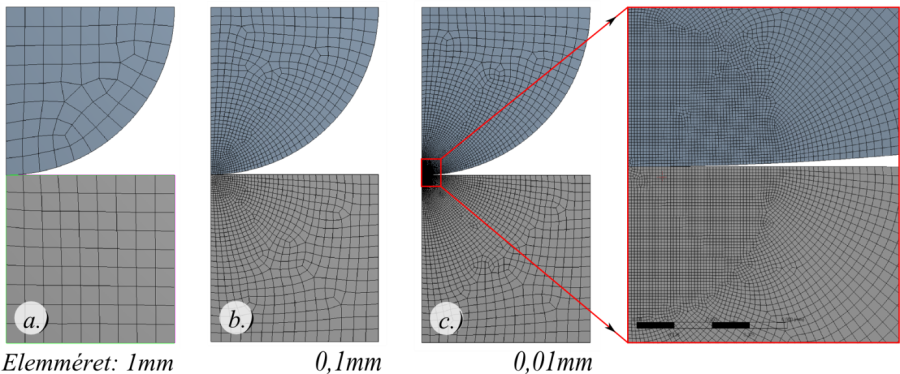

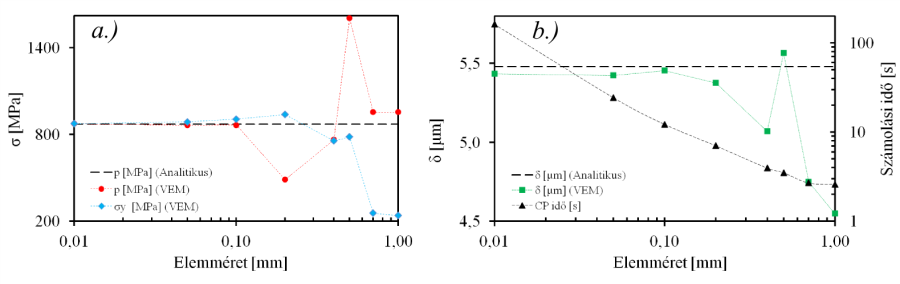

Az analízist elvégezhetjük a lokális hálósűrítés elemméretének változtatásával (7.11. ábra), hogy megfigyeljük az elemméret eredményre gyakorolt hatását (7.15. ábra).

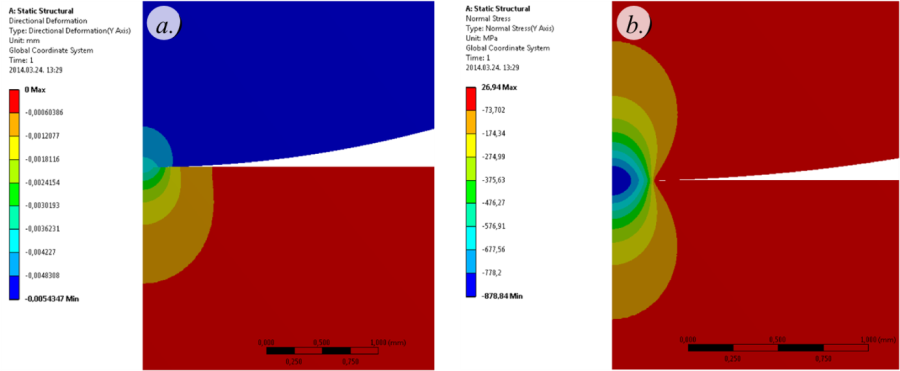

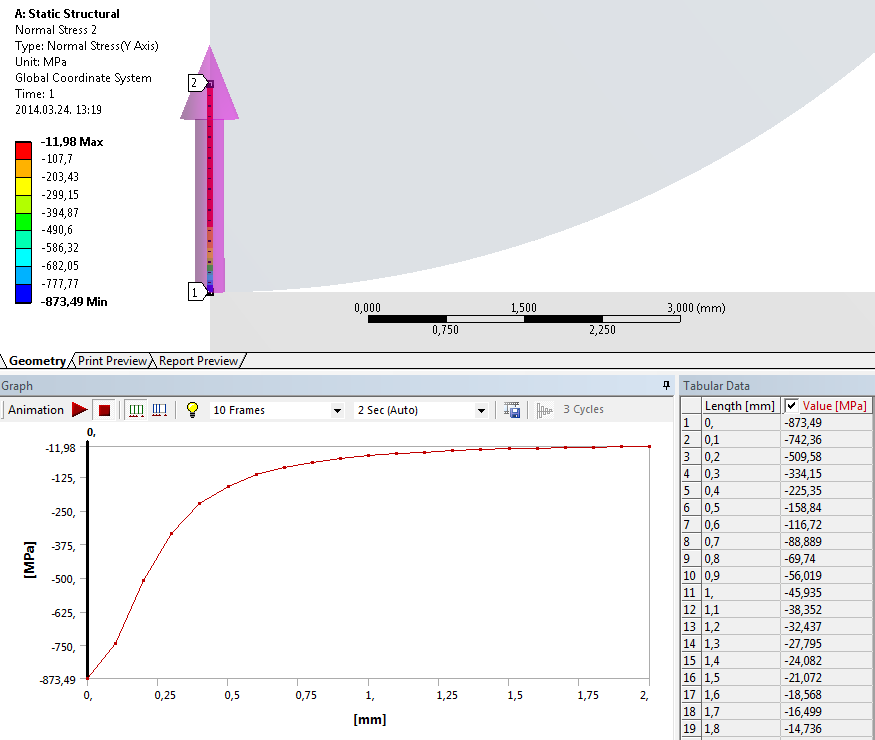

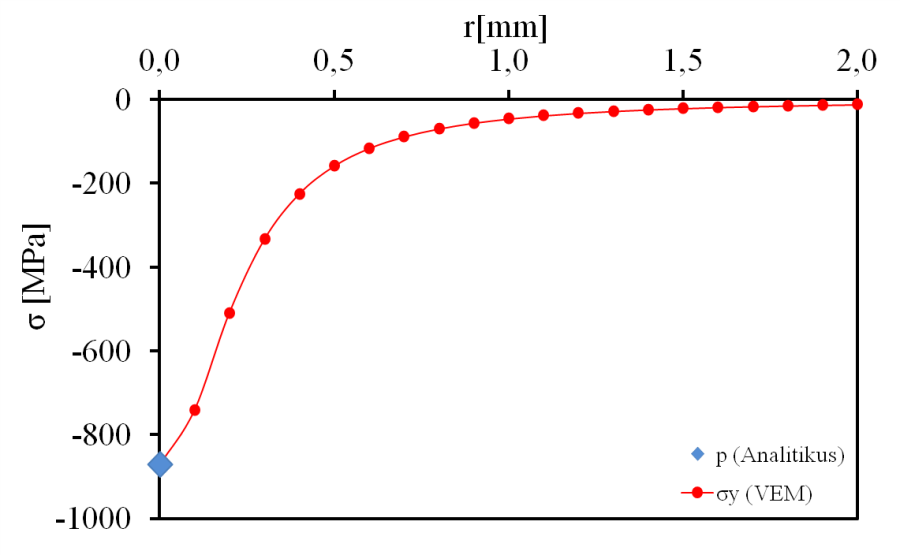

A háló beállítása után futtassuk a szimulációt, és kérdezzük le az Y irányú deformáció (Directional Deformation) , (7.12. ábra, b.), és normálfeszültség (Normal Stress) , (7.12. ábra, b.) értékét a teljes modellre, valamint az Y tengely mentén futó 2mm hosszú konstrukciós vonalra (Path) , (7.13. ábra).

Megjegyzés: Egy (a tengelyszimmetrikus analízisnél elvileg szükségtelen), a tengelyt oldalirányban megkötő Frictionless kényszer hozzáadásával a Normal Lagrange eljárással számolt kontaktnyomás (Contct Tool/Pressure) értéke 873,42MPa, ami 0,23%-os eltérést eredményezett az elméleti értékhez képest. A tengelyt megkötő Frictionless kényszer nélkül a Normal Lagrange kontaktnyomás (Contct Tool/Pressure) értéke teljesen fals értéket ad, az Augmented Lagrange és a Pure Penalty pedig 849 MPa-t, ami egy nagyságrenddel nagyobb (2,5%-os) hiba az előzőhöz képest, de még így is elfogadhatónak számít.

7.3.3. Összefoglalás

A numerikus analízis és az analitikus számolás eredményeit az alábbi ábrákon foglaljuk össze.

a.) Az érintkezési pontban lekérdezett Y irányú normál feszültség és a kontaktnyomás értéke. b.) A két test közeledésének (benyomódás) mértéke, és a számítási idő az elemméret függvényében.

Az analízis különböző elemmérettel történő futtatásának eredményeiből látható, hogy megfelelő kontaktbeállítás és hálófinomítás mellett az elméleti és a numerikus eredmény jó egyezést mutatnak.

a.) Az érintkezési pontban lekérdezett Y irányú normál feszültség és a kontaktnyomás értéke. b.) A két test közeledésének (benyomódás) mértéke, és a számítási idő az elemméret függvényében.

|

Elemméret [mm] |

δ [μm] |

p [MPa] |

σ y [MPa] |

CP idő [s] |

Elemszám |

|---|---|---|---|---|---|

|

0,01 |

5,43 |

873,4 |

873,5 |

160,7 |

10112 |

|

0,05 |

5,42 |

863,8 |

886,0 |

24,2 |

2486 |

|

0,10 |

5,45 |

864,2 |

905,9 |

12,2 |

1490 |

|

0,20 |

5,37 |

486,0 |

937,5 |

7,0 |

809 |

|

0,40 |

5,07 |

763,2 |

755,1 |

3,9 |

383 |

|

0,50 |

5,57 |

1602,9 |

783,3 |

3,5 |

314 |

|

0,70 |

4,75 |

954,9 |

254,1 |

2,7 |

194 |

|

1,00 |

4,55 |

954,8 |

238,8 |

2,6 |

151 |

|

Analitikus: |

5,48 |

871,4 |

871,4 |

- |

- |