Járműfedélzeti elektronika

Szerzői jog © 2014 Kőfalusi Pál, Dr. Antal Ákos, Dr. Varga Ferenc, Kádár Lehel, Dr. Fodor Dénes

A tananyag a TÁMOP-4.1.2.A/1-11/1-2011-0042 azonosító számú „ Mechatronikai mérnök MSc tananyagfejlesztés ” projekt keretében készült. A tananyagfejlesztés az Európai Unió támogatásával és az Európai Szociális Alap társfinanszírozásával valósult meg.

A kiadásért felel a(z): BME MOGI

Felelős szerkesztő: BME MOGI

2014

- 1. Passzív biztonsági rendszerek

- 1.1. Barényi Béla (1907-1997) a gépjárművek passzív biztonságának atyja

- 1.2. Bevezetés: a gépjárművek biztonsága

- 1.3. Személygépkocsik passzív biztonsága

- 1.4. Új anyagok és technológiák alkalmazása

- 1.5. A személygépkocsi karosszériák gyártásának új tendenciái

- 1.6. A kocsiszekrény kiemelten fontos részei frontális ütközés szempontjából

- 1.7. A kocsiszekrény kiemelten fontos részei oldal irányú ütközés szempontjából

- 1.8. A haszonjárművek passzív biztonsága

- 1.8.1. Kisteherautó:

- 1.8.2. Teherautók biztonsága

- 1.8.3. Haszonjárművek ütközésvizsgálata

- 1.8.4. Autóbuszok passzív biztonsága

- 1.8.5. Biztonsági övek és övfeszítők

- 1.8.5.1. Pirotechnikai övfeszítők

- 1.8.5.2. Mechanikus ütközésérzékelővel működő pirotechnikai övfeszítő:

- 1.8.5.3. A központi légzsák elektronika által működtetett pirotechnikai övfeszítő:

- 1.8.5.4. A biztonsági öv zárszerkezetére ható pirotechnikai övfeszítő

- 1.8.5.5. Diagnosztikai vizsgálat:

- 1.8.5.6. Golyósoros pirotechnikai övfeszítő

- 1.8.5.7. Bolygótárcsás biztonsági öv feszítő

- 1.8.5.8. TRW ACR 1.0

- 1.8.6. Légzsákok

- 1.8.6.1. A légzsákműködtetés és gyorsasága

- 1.8.6.2. A légzsákműködtetés változatai és biztonsága

- 1.8.6.3. A Bosch légzsák elektronikák generációi:

- 1.8.6.4. A légzsák elektronika feladata

- 1.8.6.5. Bosch AB7

- 1.8.6.6. A légzsákok váltakozó áramú (AC) gyújtása

- 1.8.6.7. Diagnosztikai vizsgálat:

- 1.8.6.8. Robert Bosch GmBH AB 8 légzsák elektronika

- 1.8.6.9. Az AB 8.4 légzsák elektronika működése:

- 1.8.6.10. Öndiagnosztika és kódolás

- 1.8.6.11. A légzsák elektronika ütközési jelkimenete:

- 1.8.6.12. A légzsák nem helyettesíti a biztonsági övet!

- 1.8.7. A légzsákok gázgenerátorai

- 1.8.7.1. Pirotechnikai gázgenerátorok

- 1.8.7.2. Hibrid működésű gázgenerátorok

- 1.8.7.3. A kormánykerék légzsák tartozéka a vezeték spirál:

- 1.8.7.4. Több fokozatú légzsák, kíméletesebb működés:

- 1.8.7.4.1. Az álló légzsák körül forog a kormánykerék

- 1.8.7.4.2. Egy összetett légzsák rendszer felépítése:

- 1.8.7.4.3. Két fokozatú légzsák, kombinált működéssel

- 1.8.7.4.4. Két fokozatú pirotechnikai működésű kormánykerék légzsák gázgenerátor

- 1.8.7.4.5. Két fokozatú pirotechnikai és hibrid működésű első utas légzsák gázgenerátorok:

- 1.8.8. Ülés foglaltság érzékelők:

- 1.8.9. Optimalizált légzsák rendszer

- 1.8.10. További védelemi elemek frontális ütközésnél

- 1.8.11. Az elgázolt gyalogosok védelme

- 1.8.12. Az oldallégzsákok

- 1.8.13. Függöny légzsák, az oldalirányú védelem harmadik generációja

- 1.8.14. A légzsákokkal kapcsolatos egyéb tudnivalók:

- 1.8.15. Mercedes "X–Bag"

- 1.8.16. A programozott utasvisszatartó rendszerek második generációja

- 1.8.17. A kombinált oldallégzsák a mellkast és a fejet is védi

- 2. Fűtő és szellőztető rendszer

- 2.1. A belsőégésű motorban felszabaduló hőmennyiség hasznosítása fűtésre

- 2.2. A belsőégésű motortól független fűtőkészülékek

- 2.2.1. A motortól független fűtőkészülék csoportosítása:

- 2.2.2. A kompakt fűtőkészülékek

- 2.2.3. A hűtőfolyadékot melegítő Hydronic fűtőkészülék

- 2.2.4. A fűtőkészülékek automatikus-, és távműködtetésének lehetőségei

- 2.2.5. A kiegészítő fűtés

- 2.2.6. Hydronic II Economy és Commercial fűtőkészülékek

- 2.2.7. Közvetlenül az utastér levegőjét melegítő Airtronic fűtőkészülékek

- 2.2.8. Az állóhelyi fűtés és a klímaberendezés kombinációja AIR-INTRA

- 2.2.9. A környezetbarát bio-etanollal működő fűtő berendezések

- 2.3. Diagnosztika

- 2.4. PTC technikát alkalmazó elektromos kiegészítő fűtések

- 2.5. Vezetőfülke hűtés, páramentesítés, légkondicionálás

- 3. Elektronikus asszisztens rendszerek

- 3.1. A közlekedési balesetek elemzése és a célkitűzések

- 3.2. A gépkocsivezető munkáját támogató elő asszisztens renszerek

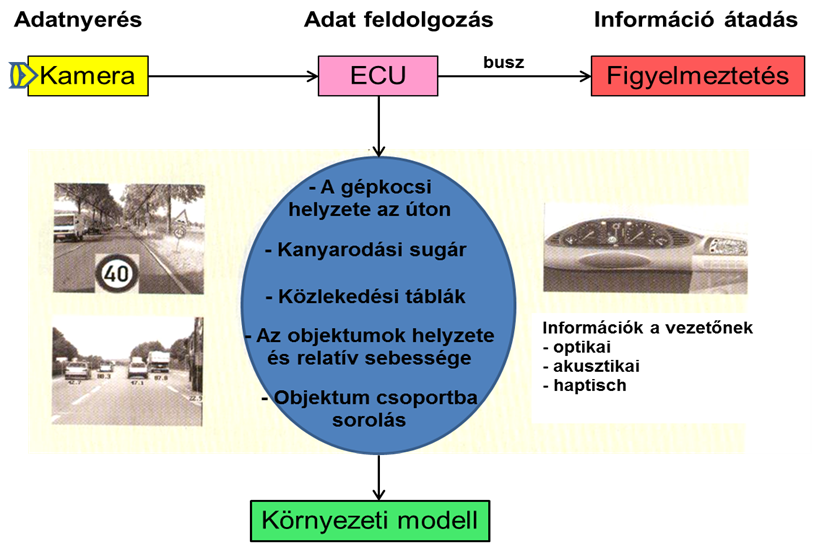

- 3.3. Ember-gép kapcsolat (Human-Machine-Interface) (HMI)

- 3.4. Önálló modulokból közös rendszer

- 3.4.1. A forgalmi sáv tartása – Line Departure Warning (LDW)

- 3.4.2. Az ütközés elkerülése kis sebességnél (Closing Velocity System)

- 3.4.3. A forgalmi táblák felismerése:

- 3.4.4. A forgalmi torlódás asszisztens

- 3.4.5. A visszapillantó tükrök holt terének figyelése (Blind Spot Detektion) és a sávváltási asszisztens (Lane Change Assist)

- 3.4.6. Kiszállási asszisztens (Safety-Get-OFF-Assistant)

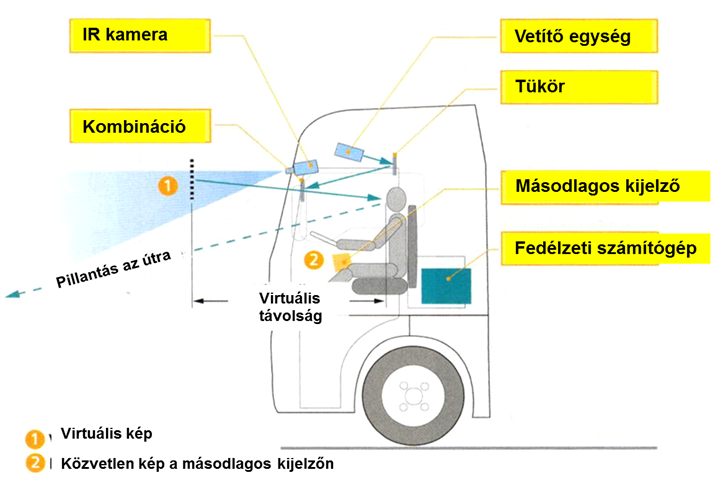

- 3.4.7. Éjszaka látó berendezés (Nightvision)

- 3.4.8. Sensitive Gudance

- 3.4.9. Elektronikus horizont

- 3.4.10. Ultrahangos érzékelő

- 3.4.11. Adaptive Cruise Control (ACC)

- 3.4.12. Távolsági radar érzékelő

- 3.4.13. Follow-to-Stop és Front Assist működések

- 3.4.14. Közeli radar érzékelő (SLR radar)

- 3.4.15. Az UWB technológia

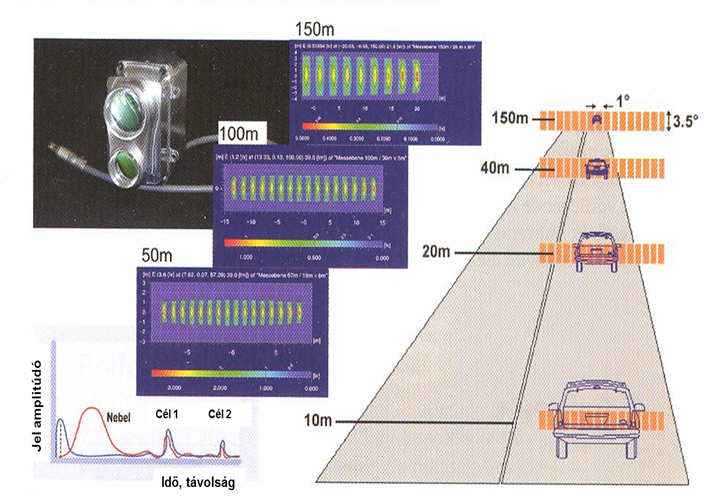

- 3.4.16. Lidar érzékelő

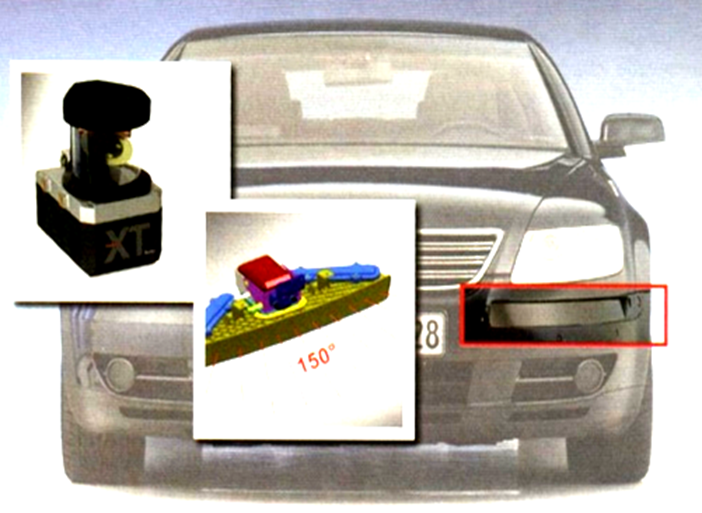

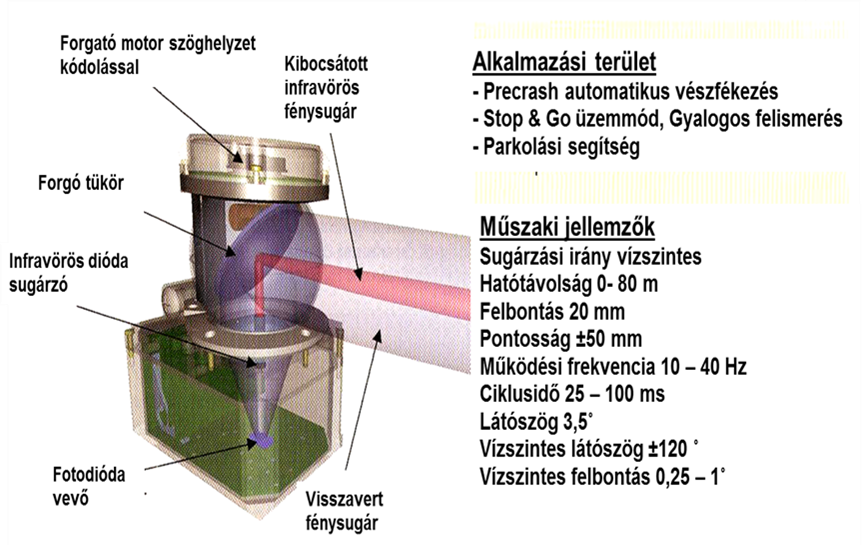

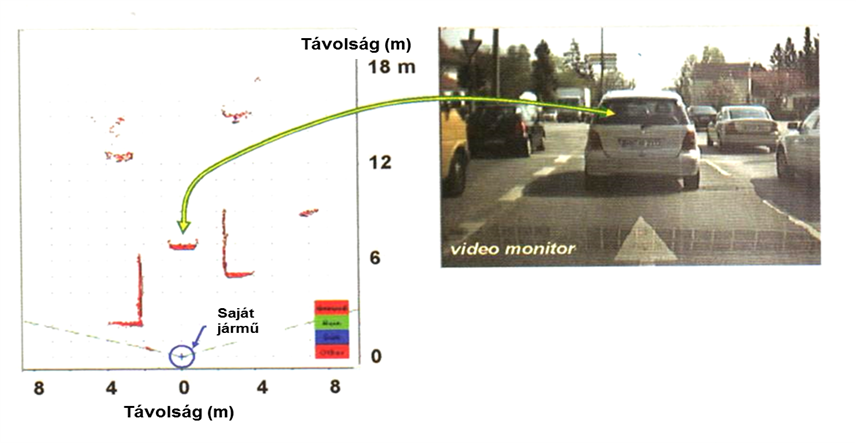

- 3.4.17. Laser-scanner

- 3.4.18. Predektív biztonsági rendszer „Predictive Safety System” (PSS)

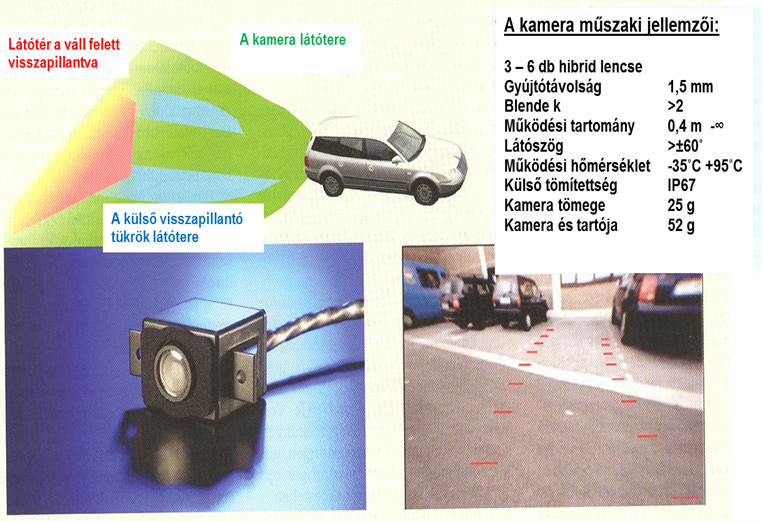

- 3.4.19. Video rendszerek

- 3.5. Haszonjárművek asszisztens rendszerei

- 4. Brake by wire rendszerek

- 4.1. Összefoglaló a Brake by wire rendszerekről

- 4.2. A Brake by wire fékrendszerek már megvalósult változatai

- 4.3. A személygépkocsik rögzítő fékrendszerénél alkalmazott mechatronikus működések:

- 4.3.1. Központi működtető egységgel ellátott, bowdenes változat

- 4.3.2. Központi működtető egységgel ellátott, bowdenes változat

- 4.3.3. BMW elektromos rögzítő fék

- 4.3.4. Féknyeregre szerelt elektromechanikus rögzítő fék

- 4.3.5. Az elindulás segítése (DAA)

- 4.3.6. Befékezve tartás Hill Hold (HH)

- 4.3.7. A TRW-Lucas elektromechanikus fékrendszer fontosabb műszaki jellemzői:

- 4.3.8. Fékbetét csere előtt az elektromechanikus rögzítő féket vissza kell állítani alaphelyzetig.

- 4.3.9. Smart Parking Brake

- 4.4. Haszonjárművek elektronikus rögzítő fék rendszere

- 5. ESP rendszerek

- 5.1. Személygépkocsik ESP rendszerei

- 5.2. Az ESP összetett menetdinamikai szabályozó rendszer

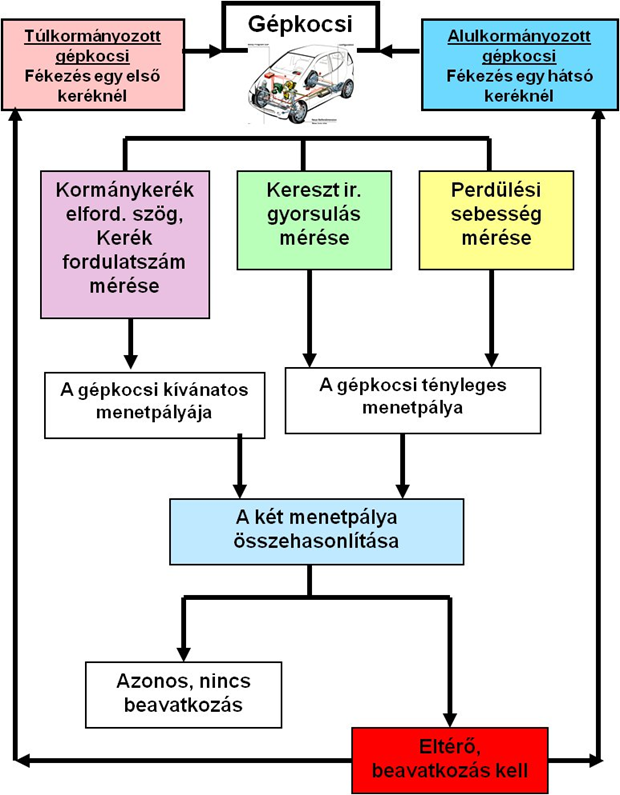

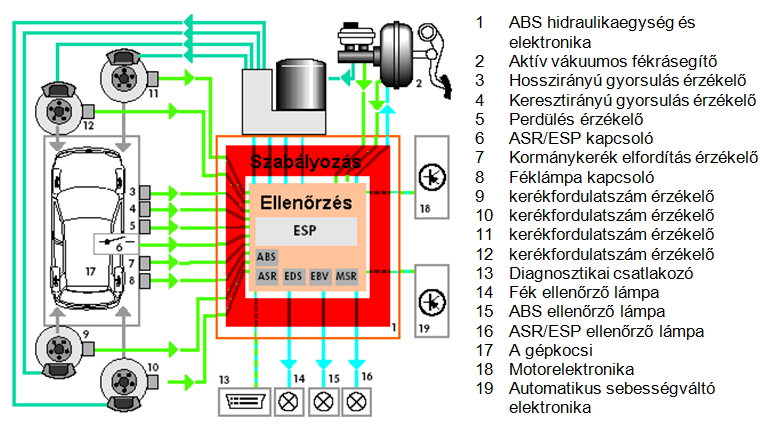

- 5.3. Az ESP rendszer bemeneti információi és működése

- 5.4. Az ESP beavatkozások

- 5.5. Az ESP rendszer önellenőrzése

- 5.6. ESP hidraulika egység és elektronika

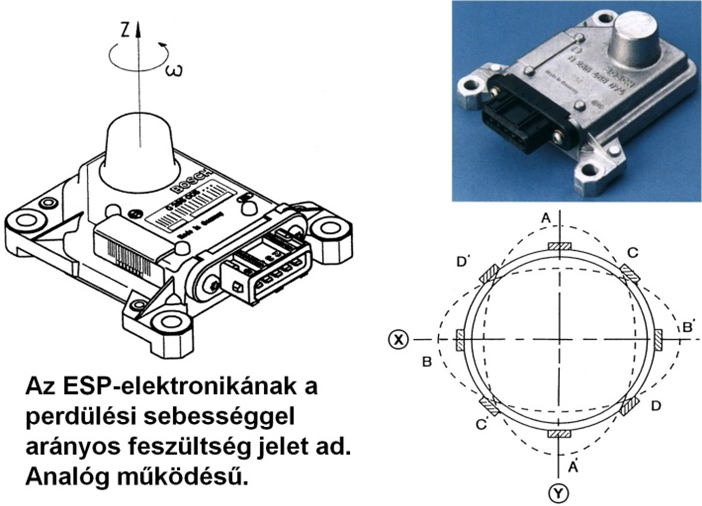

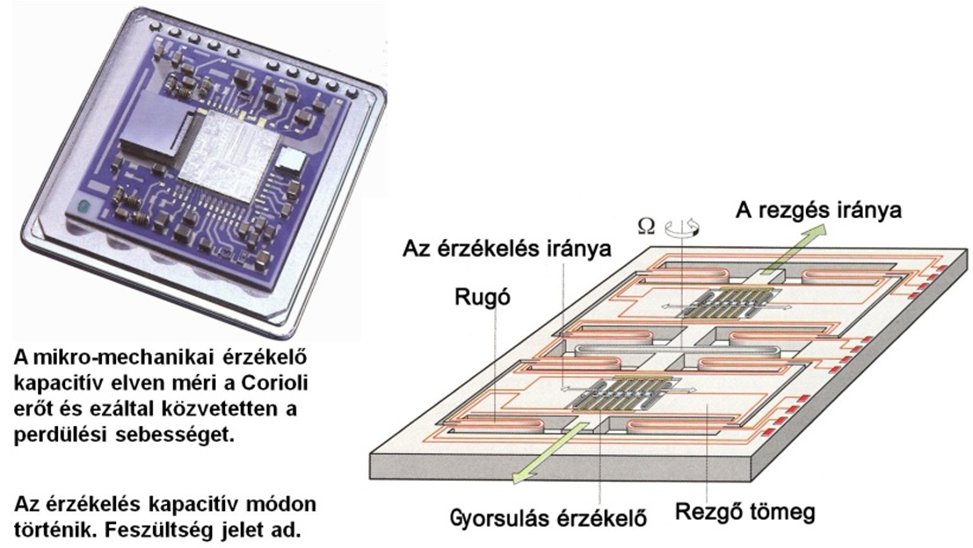

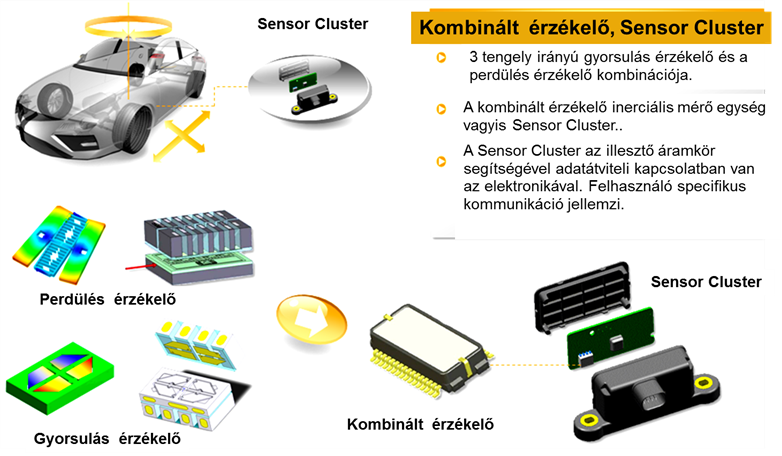

- 5.7. Az ESP rendszer perdülés érzékelője

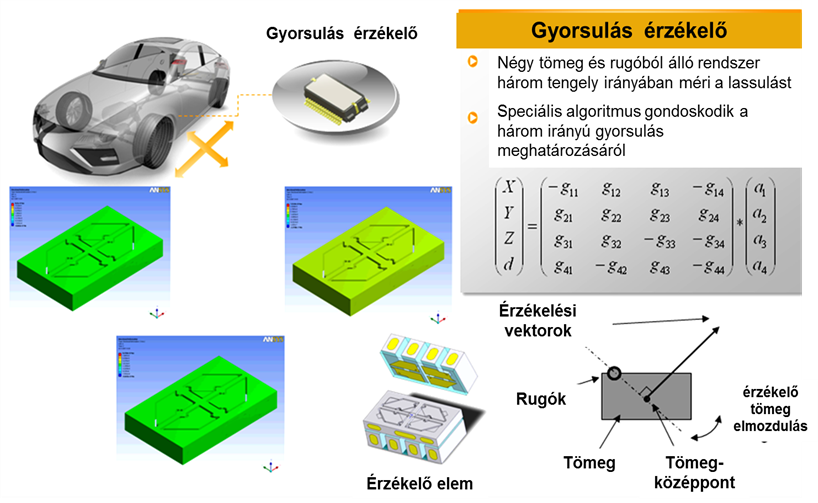

- 5.8. Kereszt (és menet irányú) gyorsulás érzékelő

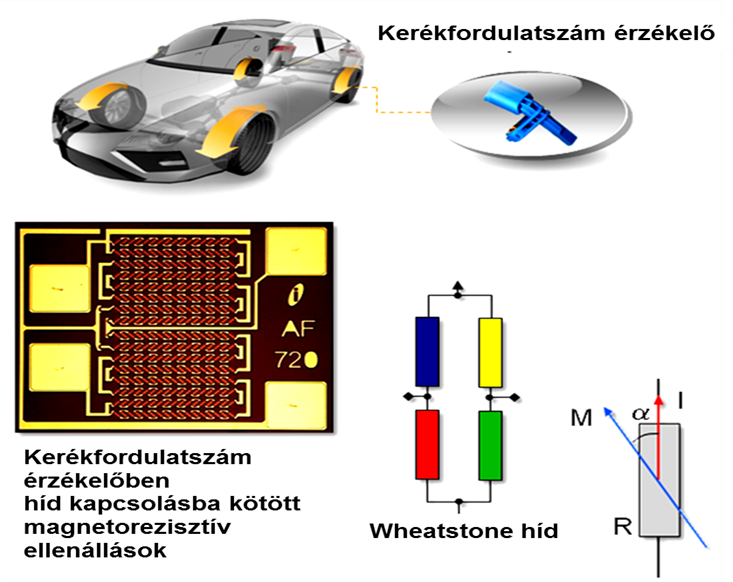

- 5.9. Kerékfordulatszám érzékelők legújabb változata

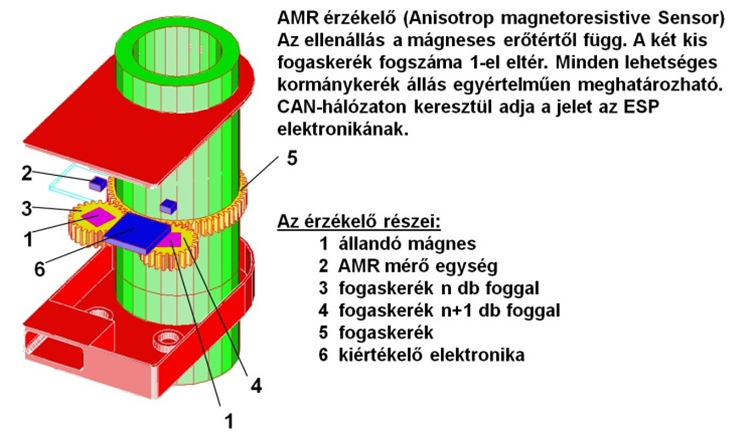

- 5.10. Az ESP rendszerek kormánykerék elfordítás érzékelői

- 5.11. Fékező nyomás érzékelő

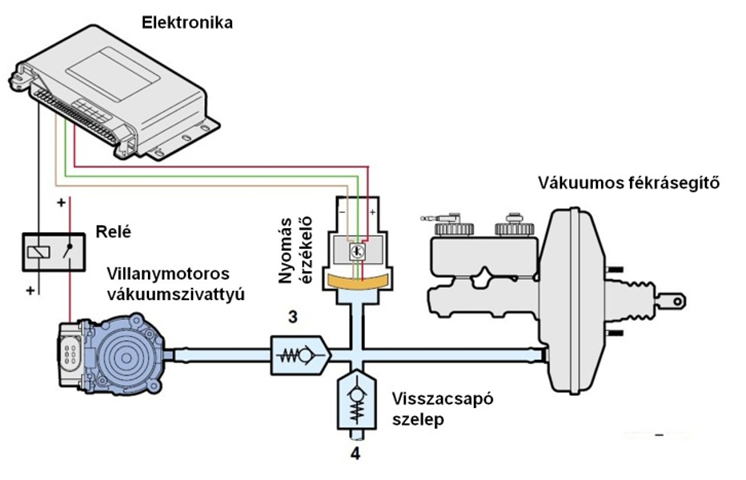

- 5.12. Az aktív vákuumos fékrásegítő működése

- 5.13. Az újabb ESP rendszerek összetett menetdinamikai szabályozó rendszerré váltak

- 5.13.1. ESP beavatkozás kormánykorrekcióval

- 5.13.2. További kiegészítő ESP működések – A rögzítő fék dinamikus használata

- 5.13.3. Utánfutó stabilizálás

- 5.13.4. Szárazfék funkció

- 5.13.5. Offroad ABS

- 5.13.6. Offroad ESP és egy fokozatú ESP lekapcsolás

- 5.13.7. Az ESP kikapcsolható

- 5.13.8. Hidraulikus fading kompenzáció (HFC)

- 5.13.9. Az ESP vezérelte vészfékezés rögzítő fékkel

- 5.13.10. Hold assist

- 5.13.11. Sebességszabályozó

- 5.13.12. HDC hegyről lefelé ereszkedő asszisztens

- 5.13.13. Tetőcsomagtartó felismerés

- 5.13.14. Fékezés a bal- és a jobb oldalon eltérő a tapadási tényezőnél

- 5.13.15. ESP kormányzási beavatkozás túlkormányozott gépkocsinál

- 5.13.16. Az ESP kormányzási beavatkozás alulkormányozott gépkocsinál

- 5.13.17. Biztonsági koncepció a kormányzási beavatkozásnál

- 5.13.18. A Robert Bosch GmBH kilencedik generációt képviselő ESP rendszere

- 6. Hidraulikus fék, ABS, ASR rendszerek

- 6.1. Bevezetés és áttekintés

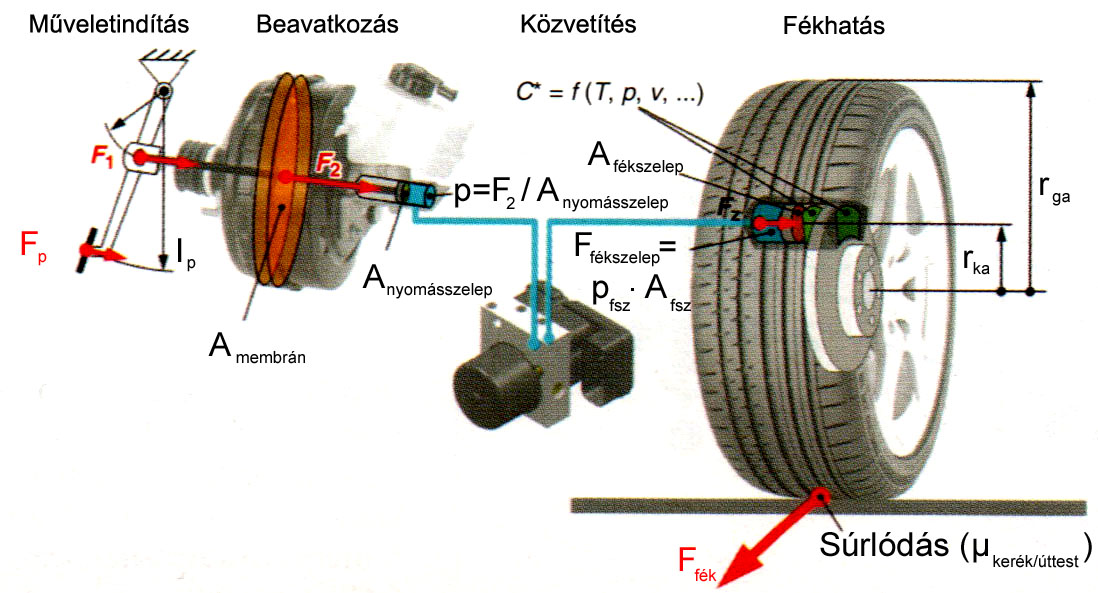

- 6.2. Hidraulikus rásegítővel működő fékrendszer

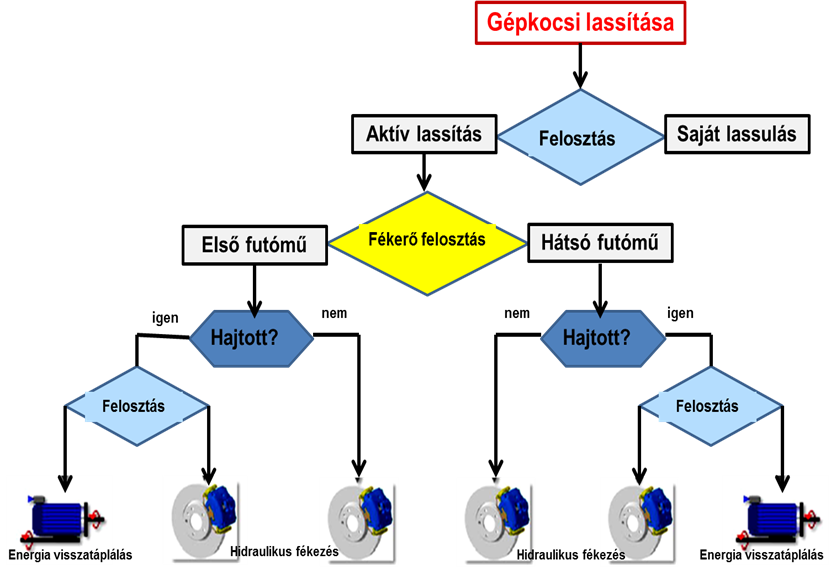

- 6.3. A hibrid és villanyautók kétféle fékezési lehetősége:

- 6.3.1. Energia visszatáplálásos fékezés

- 6.3.2. Fékezés hagyományos hidraulikus fékrendszerrel:

- 6.3.3. Energia visszatáplálásos fékezés

- 6.3.4. A kétféle fékezés összehangolása

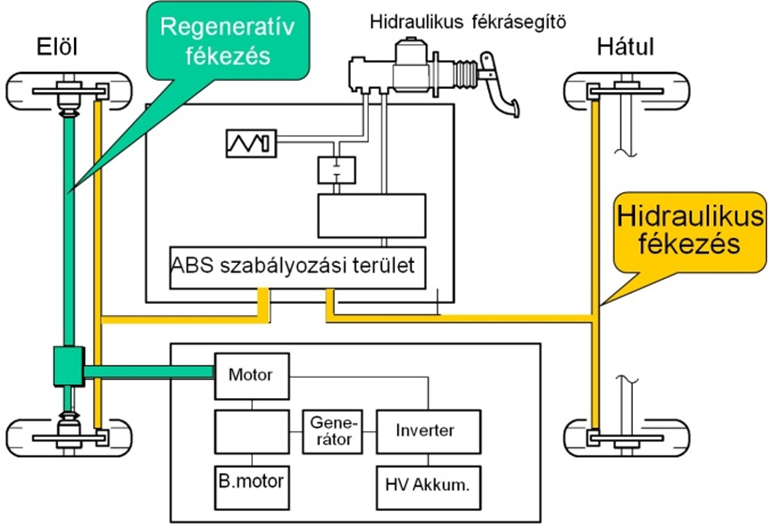

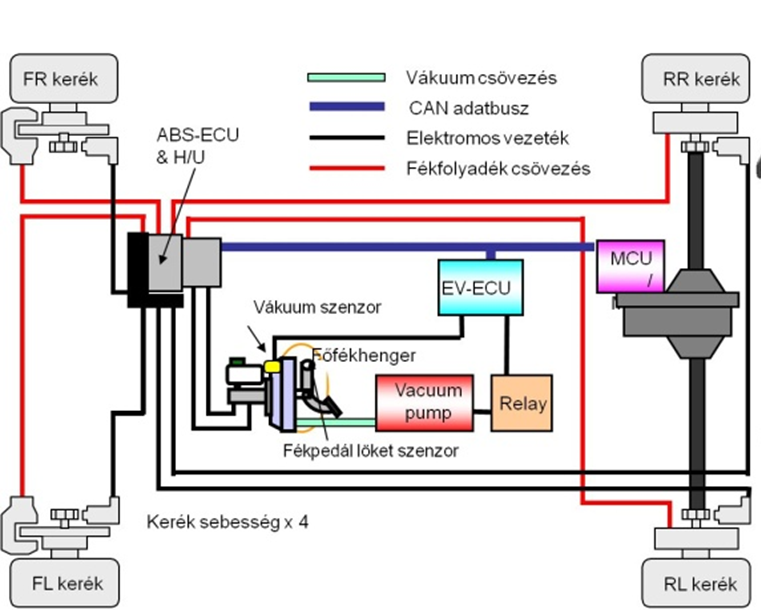

- 6.3.5. Mitsubishi i-MiEV (2011) villanyautó fékrendszere

- 6.3.6. A fékrendszer

- 6.3.7. Az energia visszatáplálásos fékezés

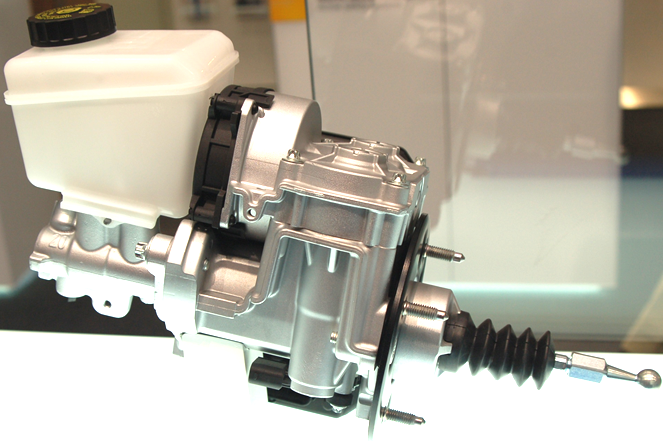

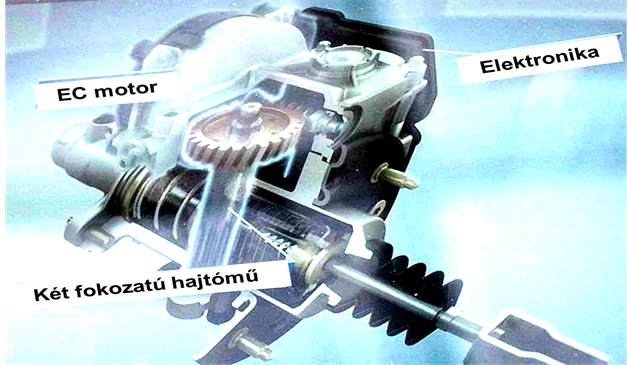

- 6.3.8. iBooster az elektromechanikus fékrásegítő

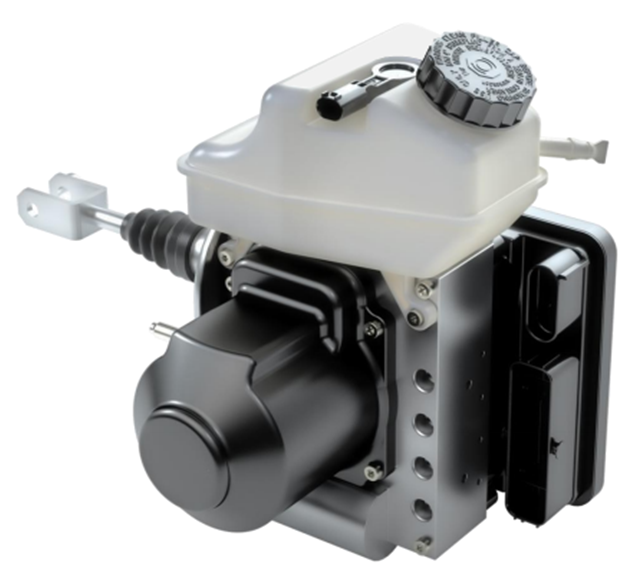

- 6.4. Continental Teves MK C1 az integrált fékrendszer

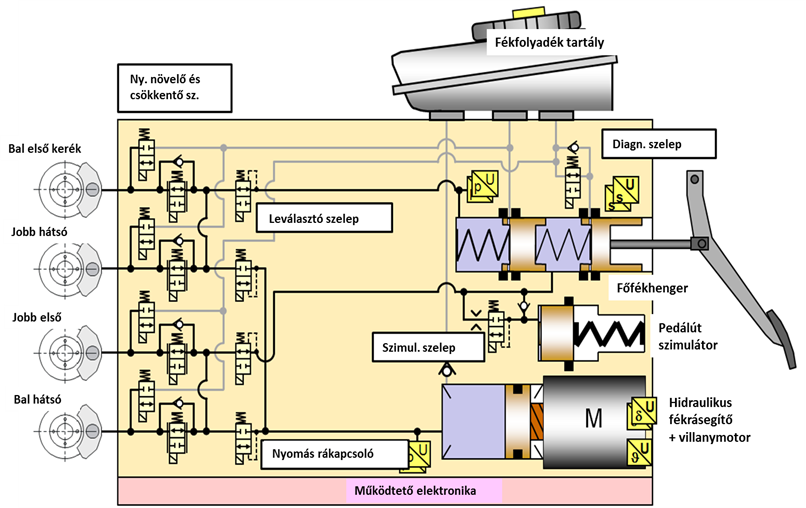

- 6.4.1. Az Mk C1 rendszer részegységei:

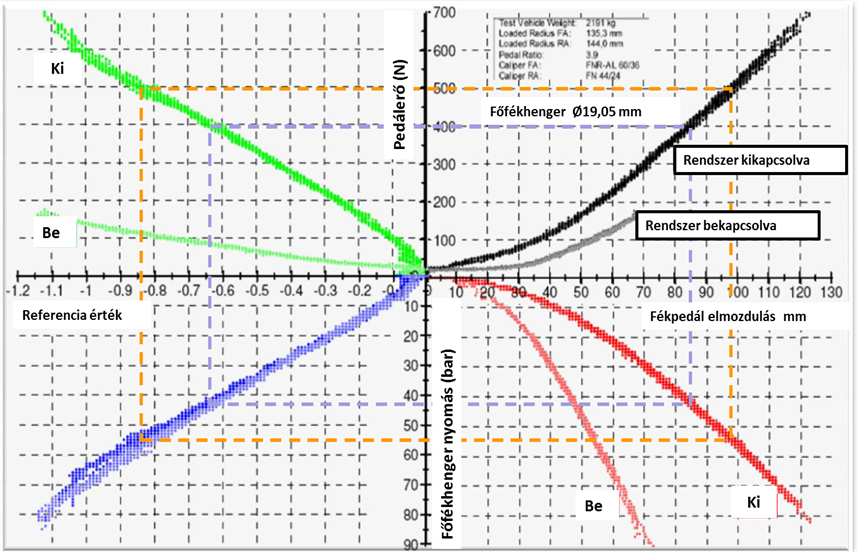

- 6.4.1.1. A beépített hidraulikus fékrásegítő

- 6.4.1.2. Pedálút szimulátor

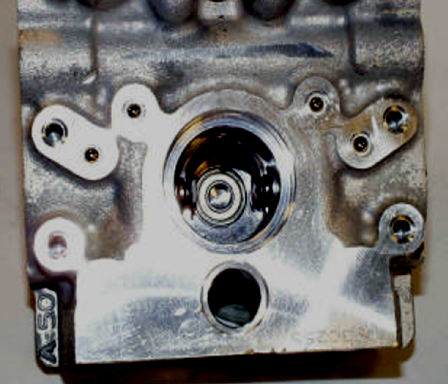

- 6.4.1.3. Kétkörös tandem főfékhenger (TMC)

- 6.4.1.4. Elektromágneses szelepek

- 6.4.1.5. Elektronika

- 6.4.1.6. Az elektromos rögzítő fék (EPB) működtetés

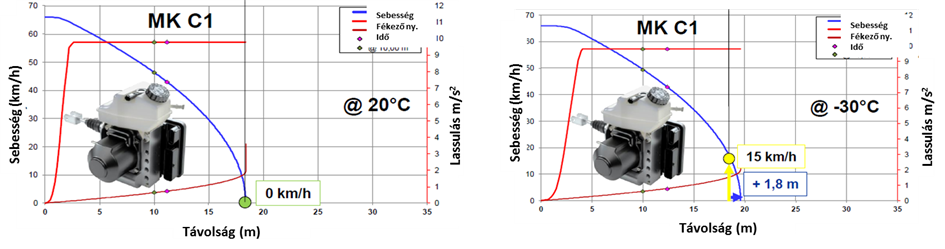

- 6.4.1.7. Dinamikus fékezés és vészfékezés

- 6.4.1.8. Drive Away Release

- 6.4.1.9. Opcionális működési lehetőségek:

- 6.4.1.10. Gyalogos védelem és az MK C1 fékrendszer

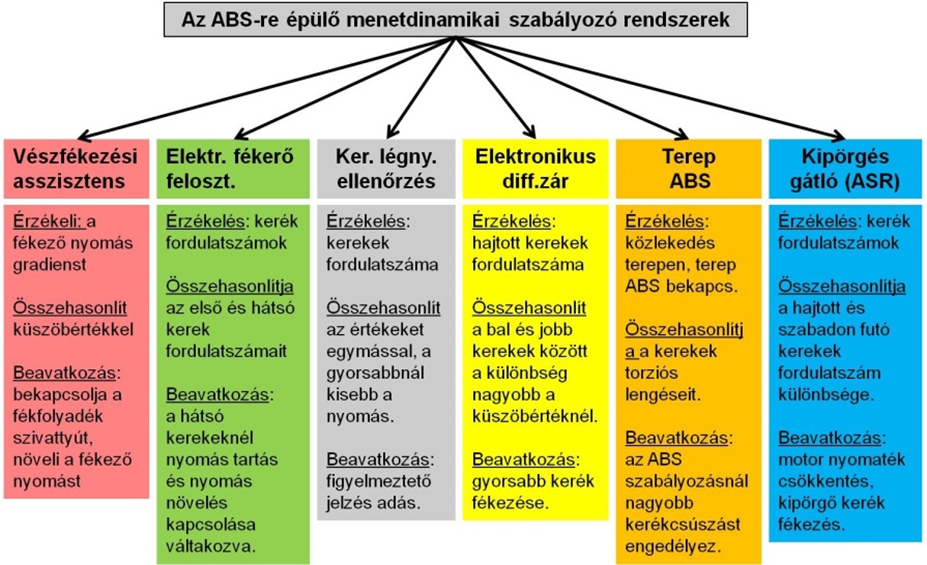

- 6.5. Az üzemi fékrendszert kiegészítő menetdinamikai szabályozó rendszerek:

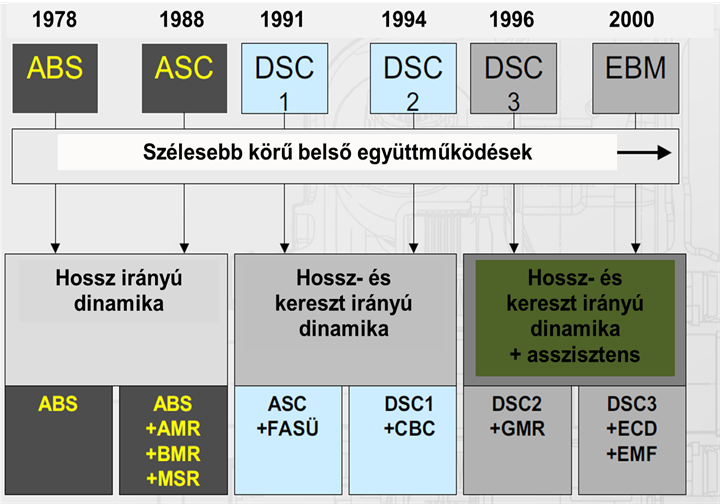

- 6.5.1. Személygépkocsik blokkolásgátlói

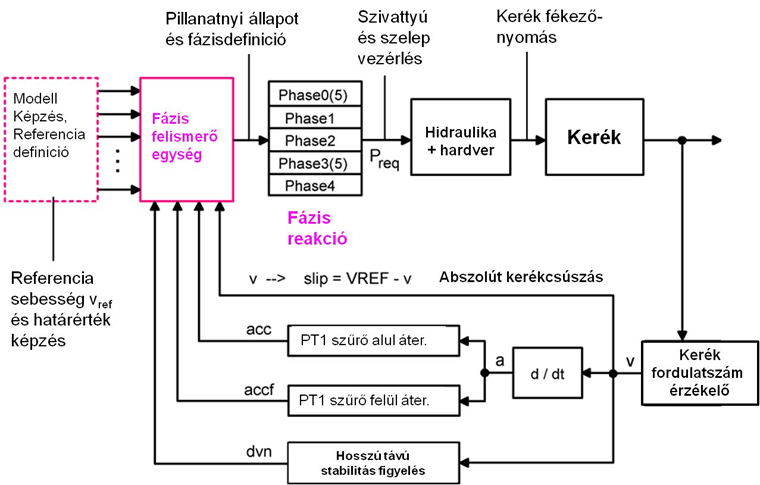

- 6.5.2. Gép állapot szabályozás (state machine)

- 6.5.2.1. A kerék kerületi lassulás alapján történő szabályozás

- 6.5.2.2. Szűrési idő:

- 6.5.2.3. Az elektromágneses szelepek veszteség ideje:

- 6.5.2.4. Teljes veszteségidő:

- 6.5.2.5. Szabályozás a kerékcsúszás alapján

- 6.5.2.6. Kombinált szabályozás a kerék kerületi lassulása és a kerékcsúszás alapján

- 6.5.2.7. A személygépkocsik különböző futóműveinél alkalmazott beavatkozási változatok:

- 6.5.3. PID szabályozás

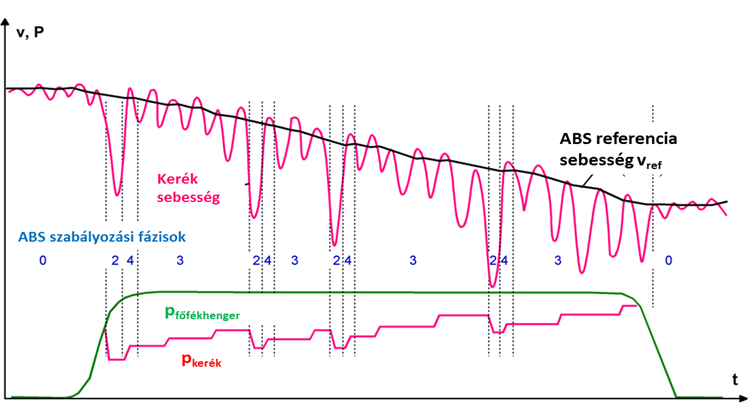

- 6.5.4. A blokkolásgátló rendszer működése

- 6.5.4.1. Az ABS működésének megvalósításánál azonban néhány problémával szembe kell nézni. Ezek a következők:

- 6.5.4.2. ABS szabályozás elve egy kiválasztott keréknél:

- 6.5.4.3. A szabályozás tapasztalati modellje

- 6.5.4.4. Blokkolási veszély esetén a beavatkozás, aszimmetrikus nyomáscsökkentés és növelés:

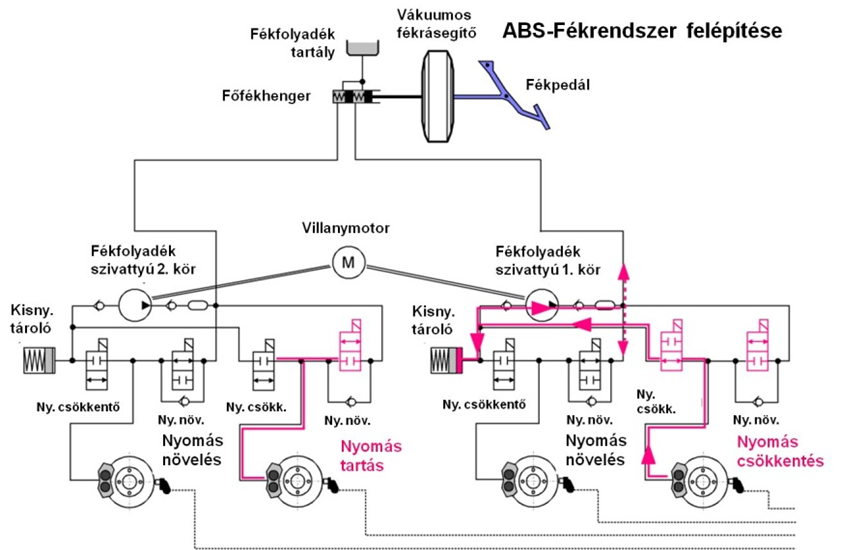

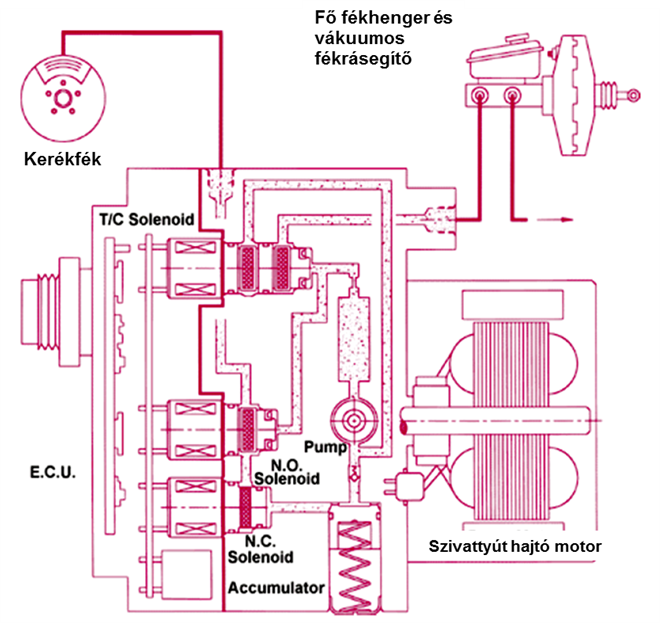

- 6.5.4.5. ABS hidraulikaegység és a fékrendszer felépítése – Fékfolyadék szivattyú:

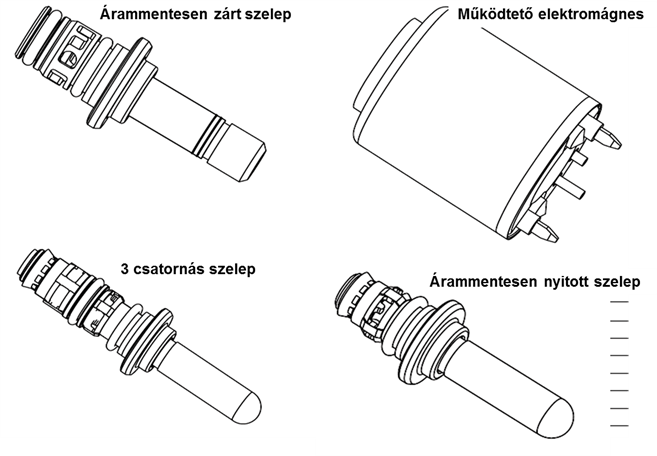

- 6.5.4.6. Elektromágneses szelepek:

- 6.5.4.7. Az elektronika:

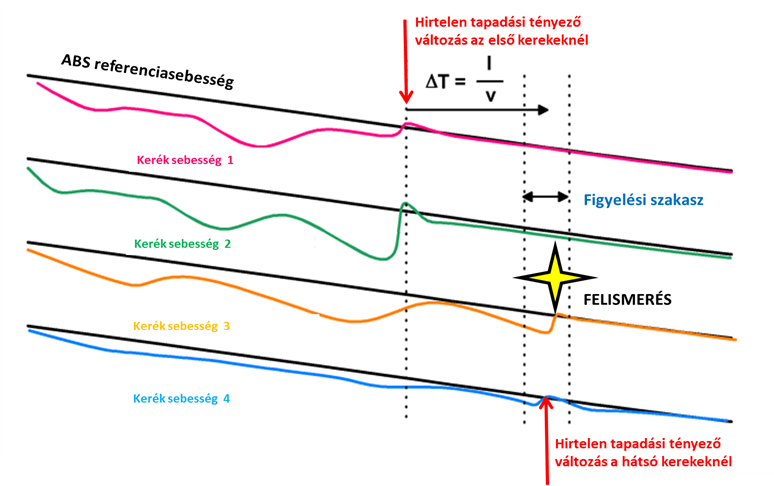

- 6.5.4.8. A kis tapadási tényezőjű útfelület felismerése („low µ“)

- 6.5.4.9. Hirtelen átmenet kis tapadásúról nagyobb tapadású útfelületre

- 6.5.4.10. Az extrém rossz út (terep) felismerése

- 6.5.4.11. A teljes gépkocsi ABS szabályozása

- 6.5.4.12. További működési jellemzők:

- 6.5.4.13. Az ABS rendszer részegységei

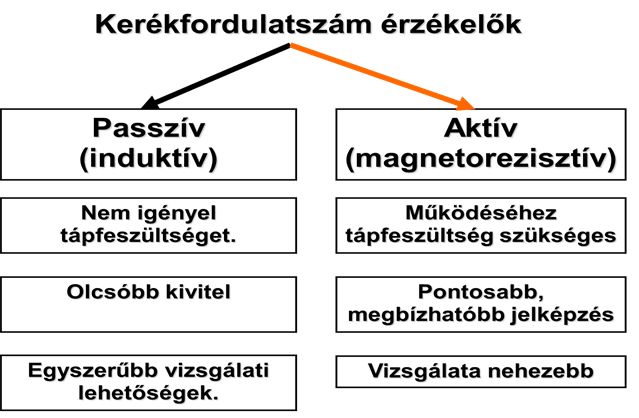

- 6.5.4.13.1. Kerékfordulatszám érzékelők

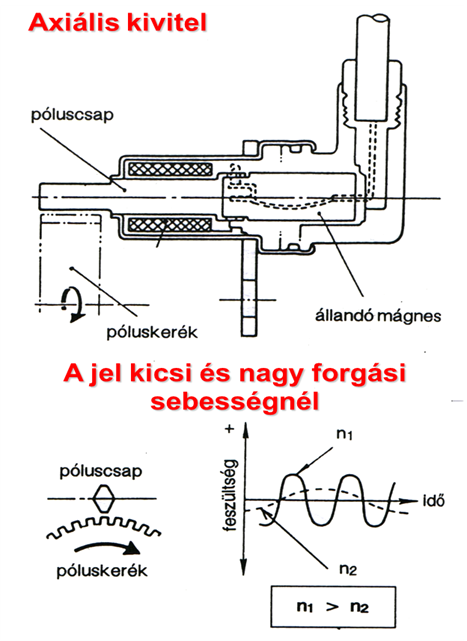

- 6.5.4.13.2. Passzív, vagyis induktív működésű kerékfordulatszám érzékelők

- 6.5.4.13.3. Az induktív ABS kerékfordulatszám érzékelők diagnosztikai vizsgálatának lehetőségei:

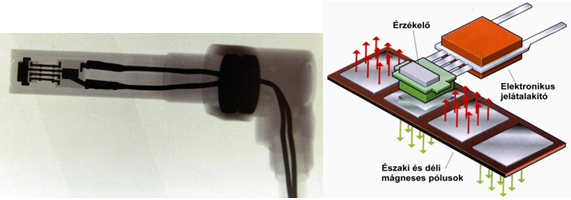

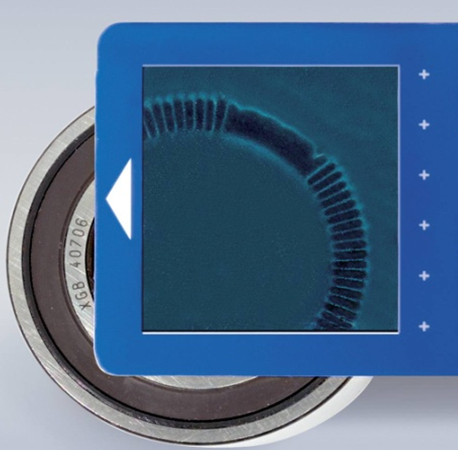

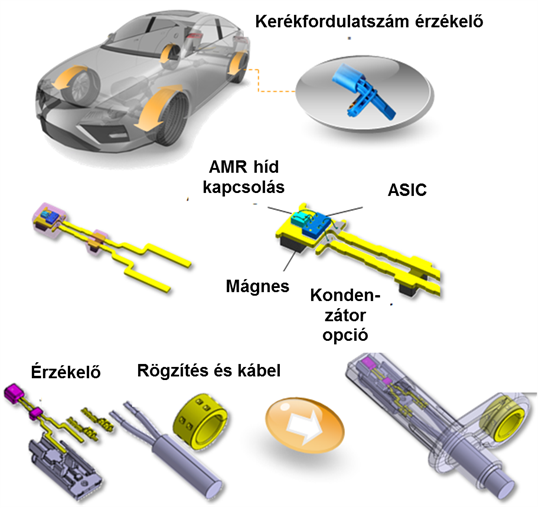

- 6.5.4.13.4. Aktív kerékfordulatszám érzékelők

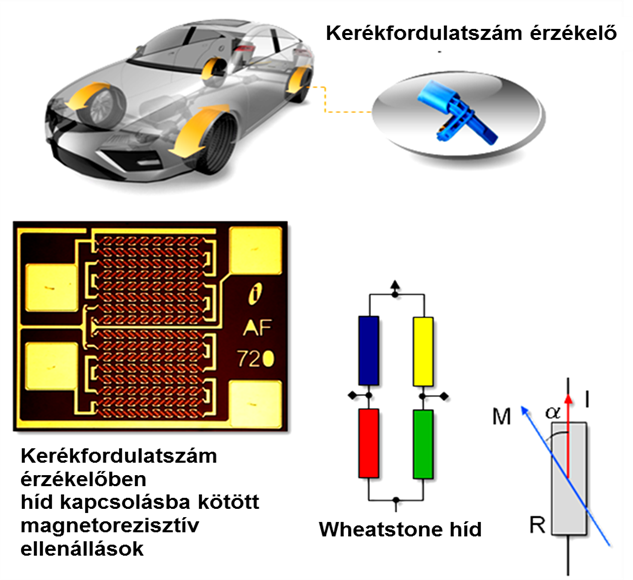

- 6.5.4.13.5. Magneto-rezisztív elven működő érzékelők

- 6.5.4.13.6. HALL IC-s érzékelők

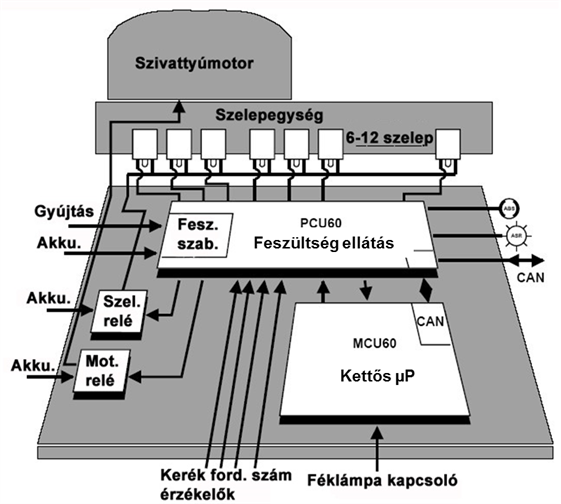

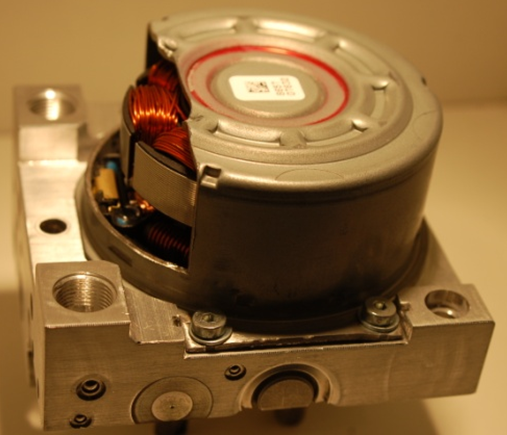

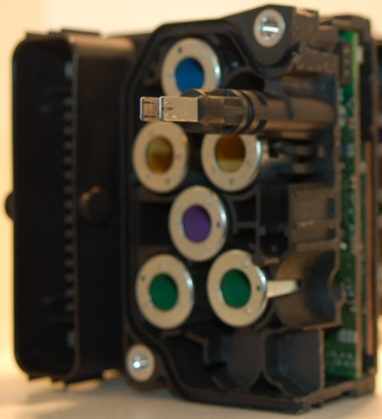

- 6.5.4.13.7. Az ABS elektronika

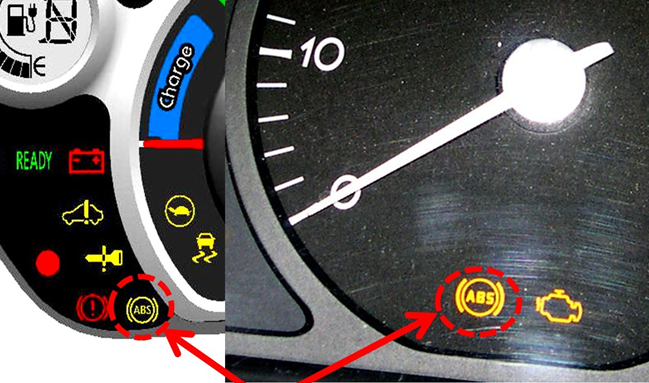

- 6.5.4.13.8. Az ABS öndiagnosztikája

- 6.5.4.13.9. A fékrendszer légtelenítéséhez diagnosztikai műszer kell

- 6.5.4.13.10. Nyitott és zárt rendszerű blokkolásgátlók

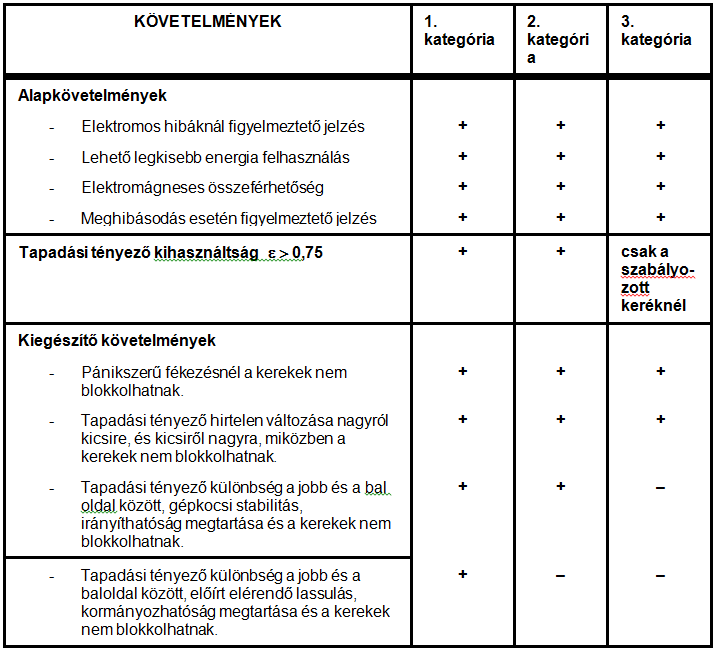

- 6.5.5. Az ABS -el szemben támasztott követelmények

- 6.5.6. Az ABS rendszerrel szemben támasztott nemzetközi követelmények összefoglalása:

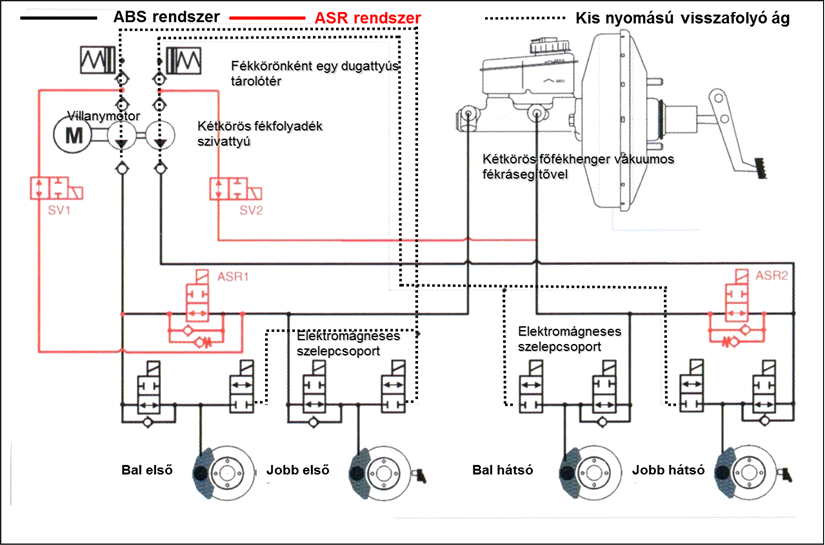

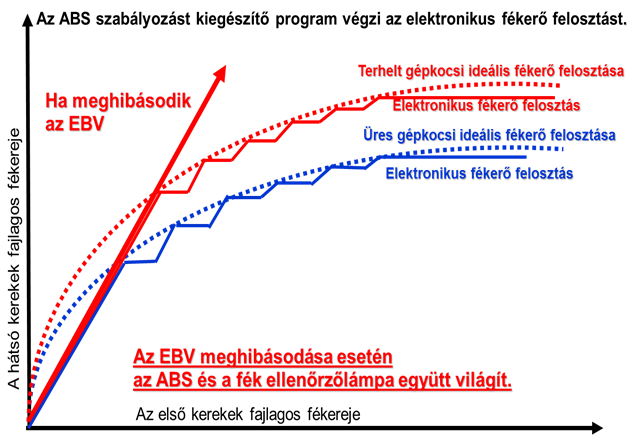

- 6.6. A kipörgés gátló (ASR)

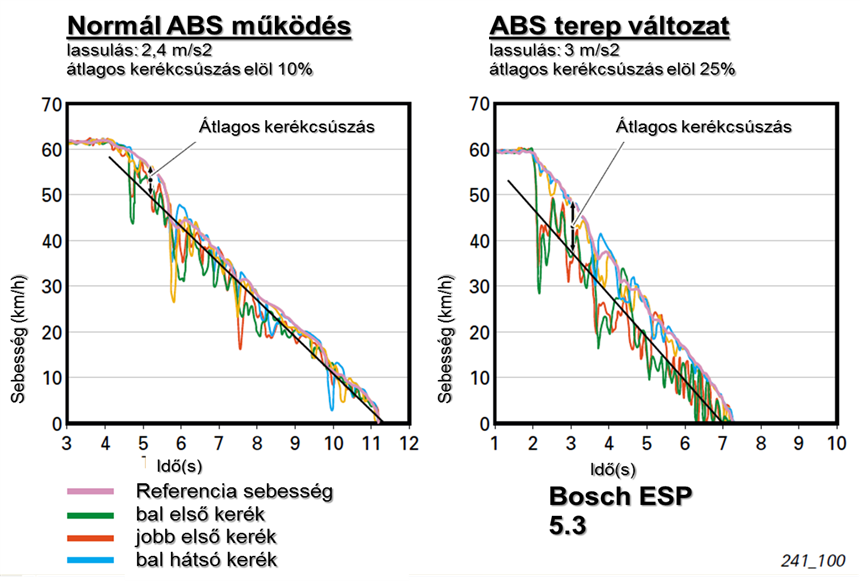

- 6.7. Blokkolásgátló terep fokozata

- 7. Parkolást segítő rendszerek

- 8. Guminyomás detektáló rendszerek

- 9. Üzemanyagcellák történeti áttekintése

- 10. Irodalomjegyzék

- 1.1. Barényi Béla

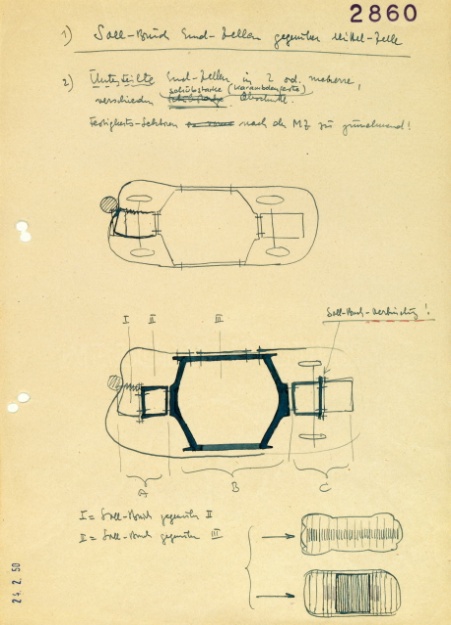

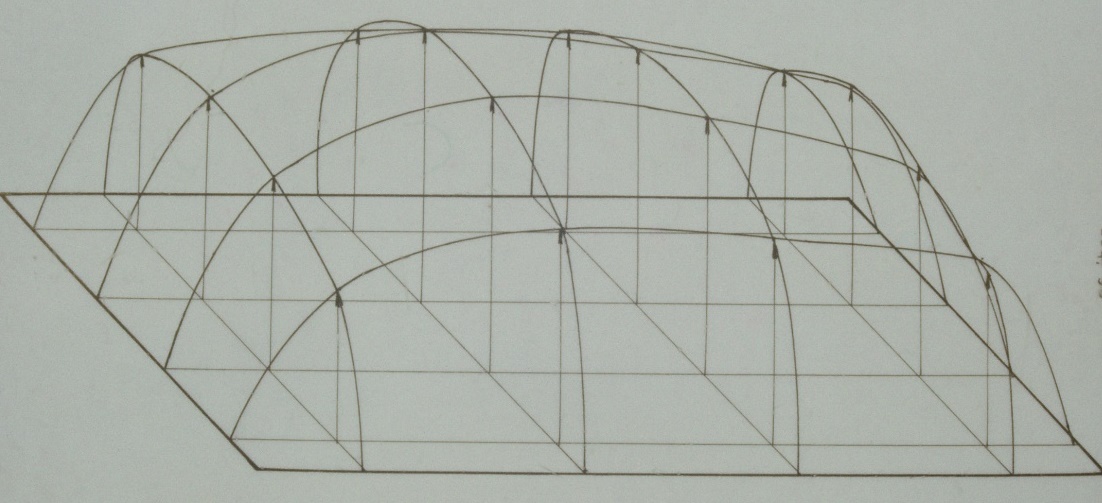

- 1.2. Barényi Béla szabadkézi rajza a deformációs zónáról.

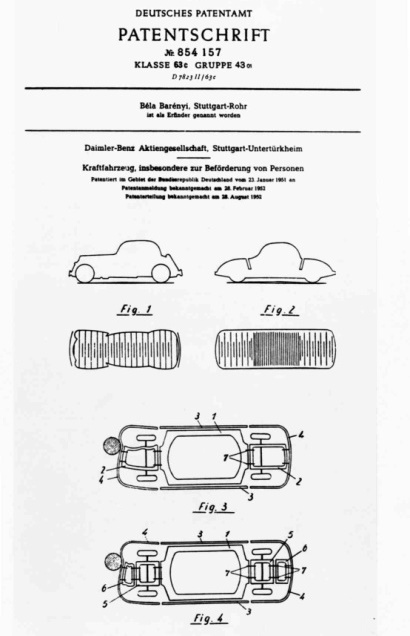

- 1.3. A deformációs zóna szabadalmi okirata.

- 1.4. A deformációs zóna első alkalmazása

- 1.5. A gépkocsi elején és hátulján a deformációs zóna alakítja át a mozgási energiát.

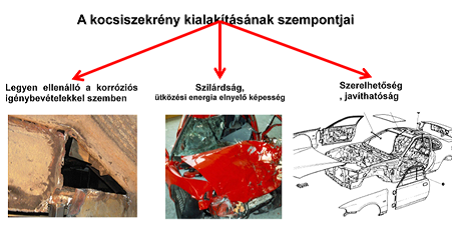

- 1.6. A kocsiszekrények kialakításának fontosabb szempontjai.

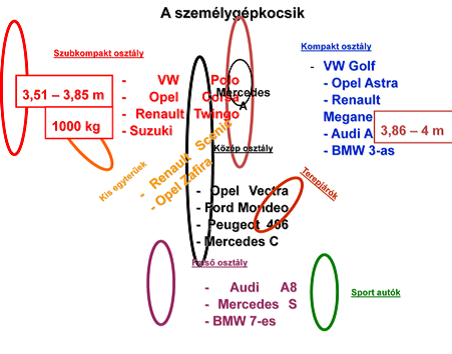

- 1.7. A személygépkocsik osztályokba sorolása

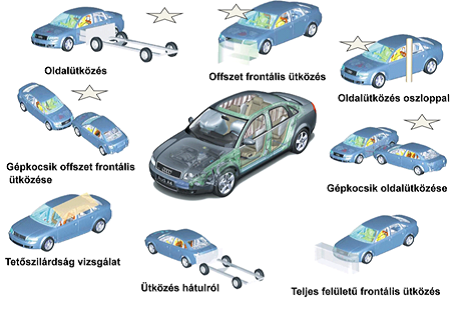

- 1.8. European New Car Assessment Program ütközésvizsgálatai

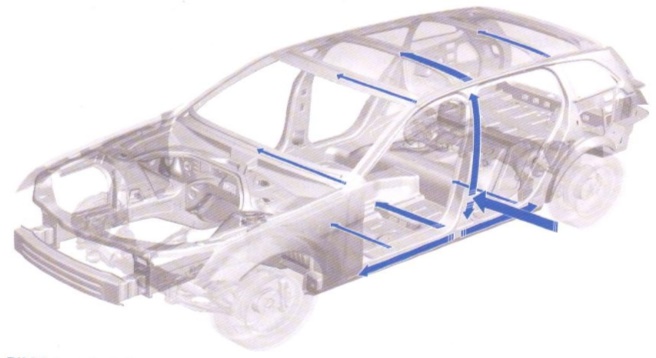

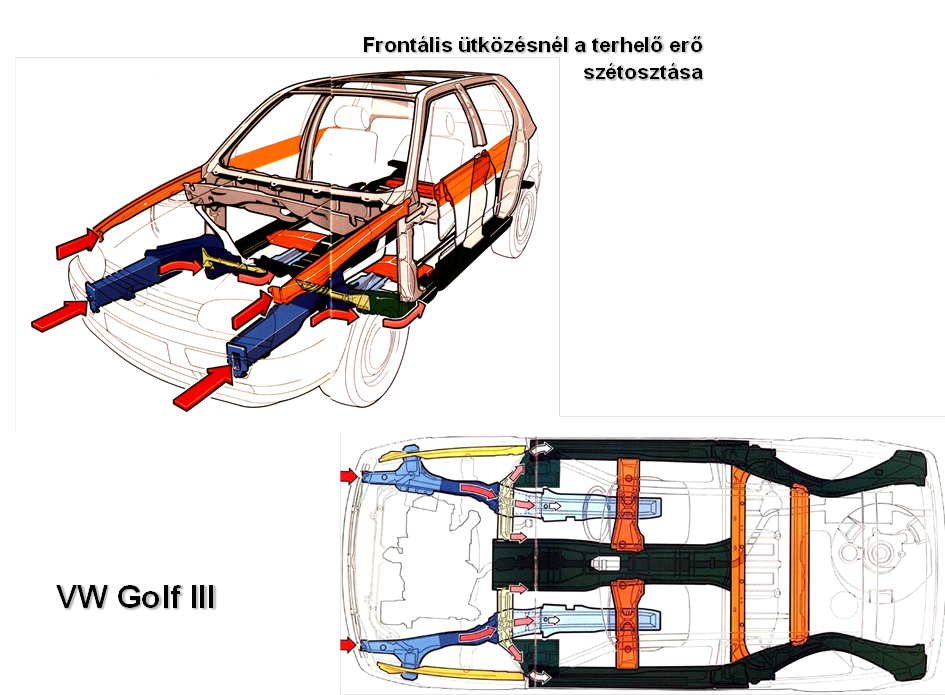

- 1.9. A kocsiszekrényt úgy alakítják ki, hogy az ütközéskor ébredő erő minél több karosszéria elemel legyen megosztható és azok szilárdsága feleljen meg az ott ébredő igénybevételnek.

- 1.10. Az oldal irányú ütközésnél ébredő erők megosztása.

- 1.11. BMW X5 oldalütközése oszlopnak

- 1.12. BMW X5 oldalütközése oszlopnak 2

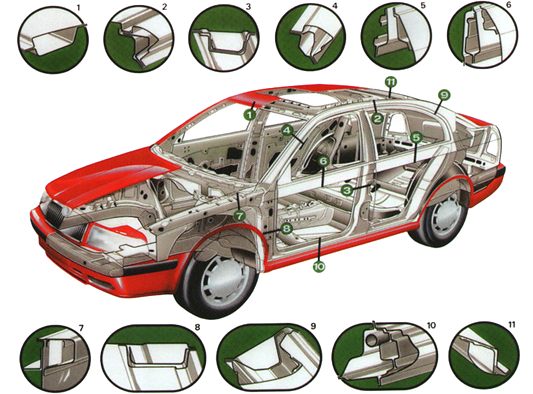

- 1.13. Hagyományos acél lemezből készült karosszéria szelvényei az adott hely mechanikai terheléseihez és az ütközési kísérletek igénybevételeihez igazodnak.

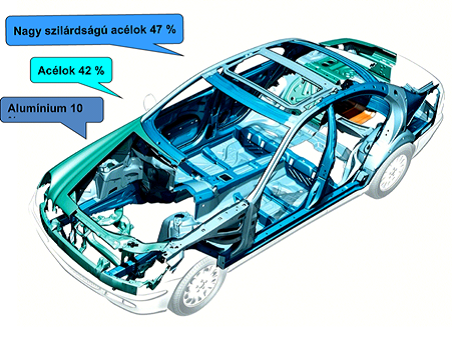

- 1.14. A karosszéria gyártásnál egyre nagyobb részarányban alkalmaznak könnyűfém ötvözeteket és nagy szilárdságú mikro-ötvözött

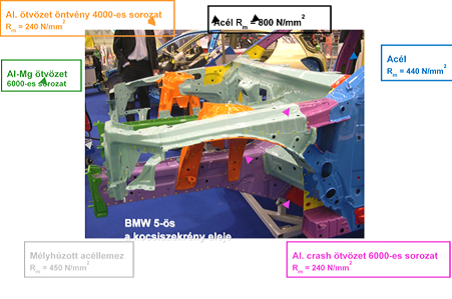

- 1.15. BMW 5 (E60) karosszériánál alkalmazott speciális anyagok.

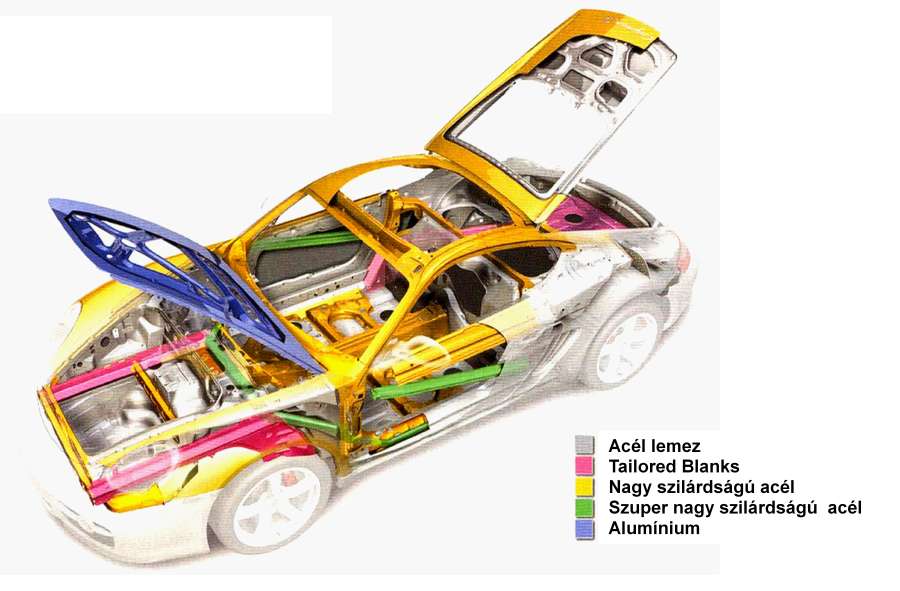

- 1.16. Porsche Cayman S karosszéria.

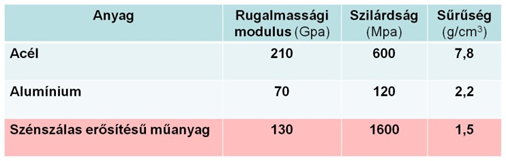

- 1.17. A karosszéria gyártásnál használatos anyagok jellemzői.

- 1.18. Szénszál erősítésű műanyagból készült utastér, az első és a hátsó vázrész pedig alumíniumból.

- 1.19. VW XL1 utastere szénszál erősítésű műanyagból, az első és a hátsó vázrész pedig alumíniumból készül.

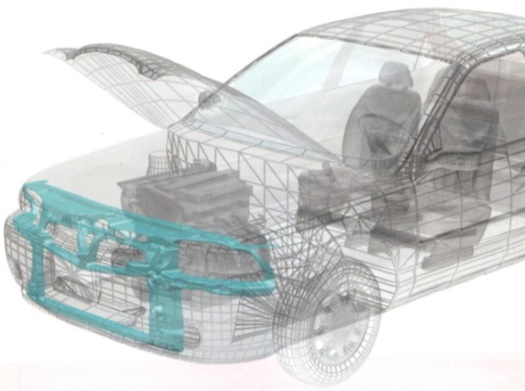

- 1.20. A hibrid frontmodul a gépkocsi elején a kék árnyalatú rész, melyre a fényszórókat és a hűtőt is szerelik.

- 1.21. két részes műanyag-fém hibrid karosszéria front modul

- 1.22. a különböző technológiákkal készült hibrid modulok szilárdsági jellemzőinek összehasonlítása

- 1.23. Hibrid homlokmodul

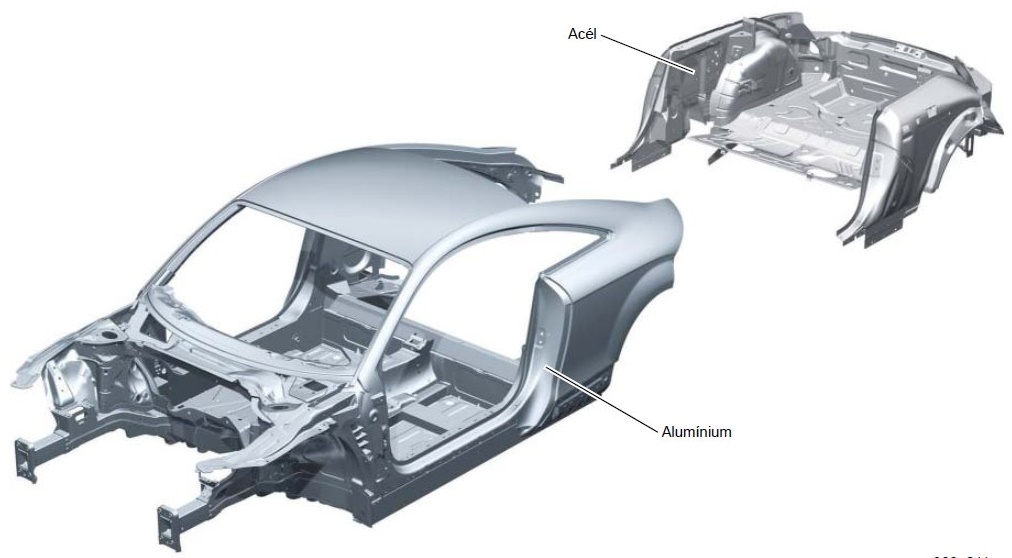

- 1.24. Alumíniumból és acélból készült részekből ragasztott, csavarozott és szegecselt kötésekkel összeszerelt hibrid karosszéria (Audi TT újabb kivitel).

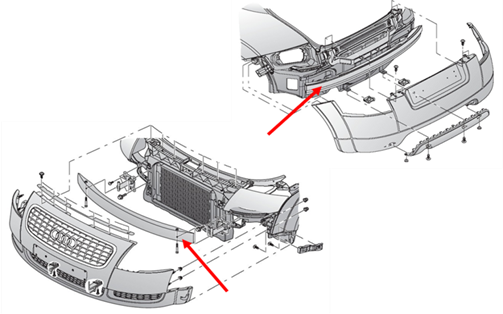

- 1.25. Első és hátsó lökhárító és burkolata (Audi TT).

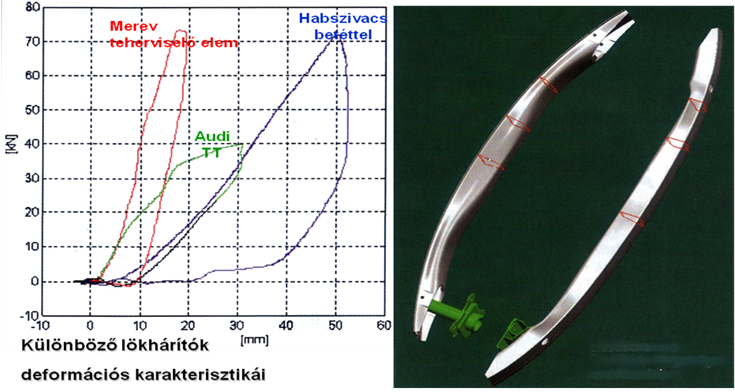

- 1.26. Az Audi TT energia elnyelésre méretezett lökhárítói és erő – elmozdulás diagramja összehasonlítva más konstrukciókkal.

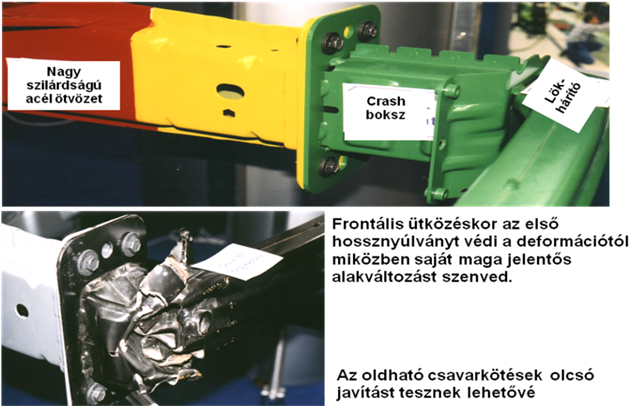

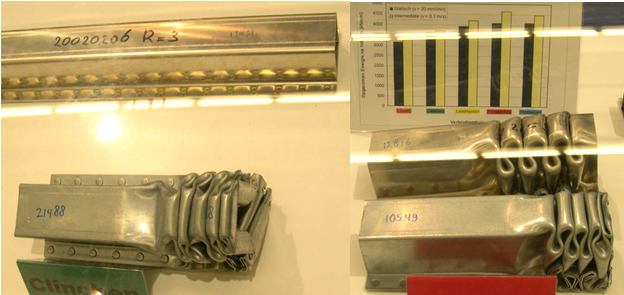

- 1.27. Frontális ütközéskor védelmet nyújtó csavarkötésekkel felszerelt Crash boksz és deformációja ütközéskor (Ford Fiesta).

- 1.28. Több szintes deformációs zóna több vázelemre osztja szét a terhelő erőket.

- 1.29. Nyolcszög szelvényű, lézer hegesztéssel gyártott tartóelem deformációja a hosszanti erő hatására

- 1.30. Kalap szelvényből és lemez szalagból vágó szegecseléssel gyártott tartó elemek deformációja a hosszanti erő hatására

- 1.31. Az európai szabvány szerinti oldal irányú ütközés vizsgálat és az erőhatások szétosztása a különböző karosszéria elemekre.

- 1.32. Alumínium platós kisteherautók. (IVECO Daly)

- 1.33. Citroën Jumper zárt rakodóterű kisteherautó

- 1.34. Az üközéses balesetnél nagy tömege miatt potenciális veszélyt jelentő rész piros, illetve fekete

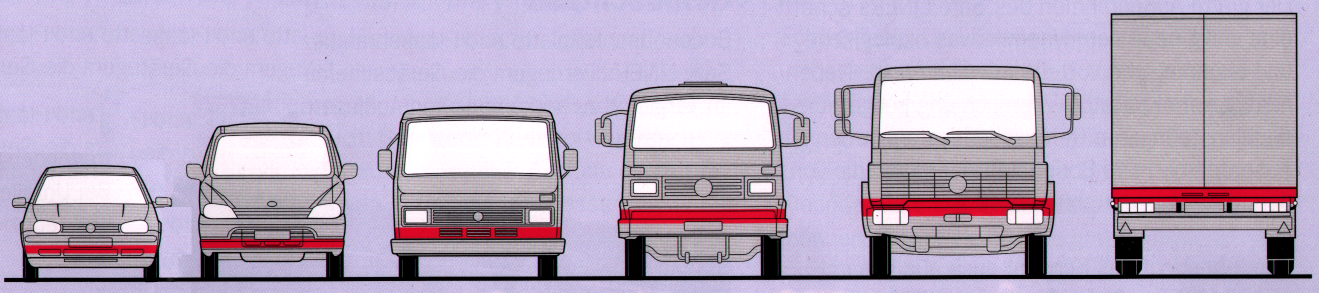

- 1.35. A lökhárítók eltérő magassága a különböző járműkategóriák közötti ütközéses balesetnél potenciális veszélyforrás

- 1.36. A magasabb felépítményű haszonjárművek ütközéses baleseteknél potenciális veszélyt jelentenek az alacsonyabb személygépkocsiknak.

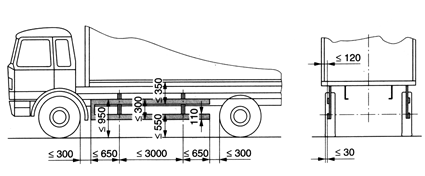

- 1.37. Az oldalsó aláfutás-gátló az ECE R 73 szabvány szerinti kialakítása

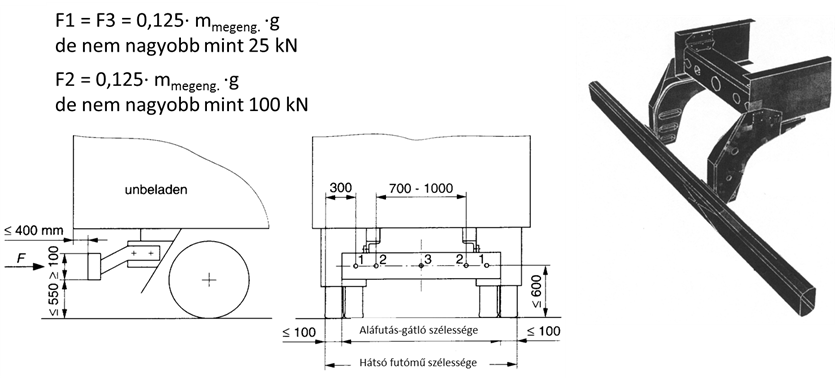

- 1.38. A hátsó aláfutás-gátló ECE R 58szabvány szerinti kialakítása

- 1.39. Az első aláfutás-gátló kialakítása

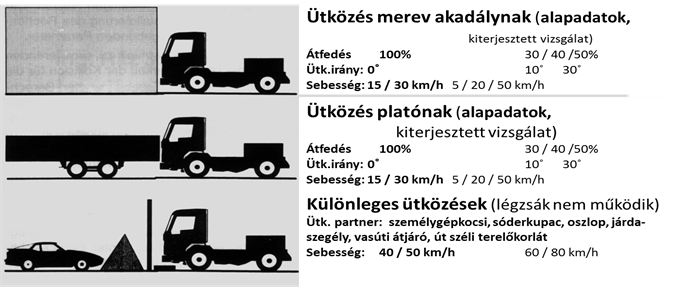

- 1.40. Tehergépkocsival végrehajtott ütközésvizsgálatok

- 1.41. Tehergépkocsi ütköztetés merev akadálynak

- 1.42. Speciális ütközésvizsgálat, amikor a tehergépkocsi egy másik tehergépkocsi platójának ütközik

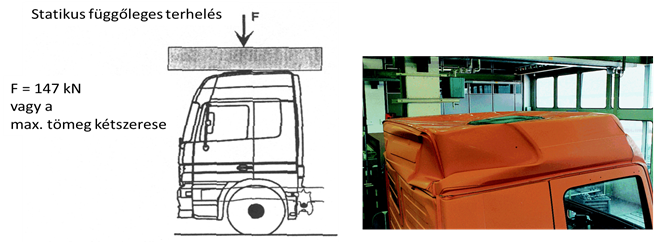

- 1.43. A vezetőfülke tetejének túlterheléses szilárdsági vizsgálata

- 1.44. A vezetőfülke hátuljának ingás dinamikus szilárdsági vizsgálata

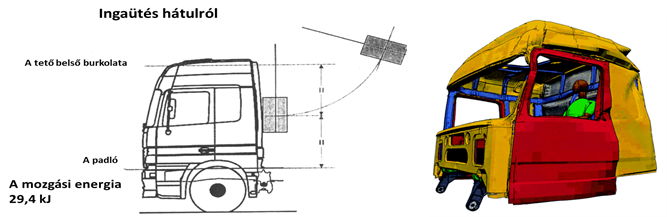

- 1.45. A vezetőfülke első, felső részének ingás dinamikus szilárdsági vizsgálata

- 1.46. A vezetőfülke első, felső részének ingás dinamikus szilárdsági vizsgálata

- 1.47. Személygépkocsi ütközése nyerges szerelvénynek

- 1.48. Személygépkocsi és nyerges szerelvény ütközése különböző sebességgel.

- 1.49. Az előző ábrán látható MAN TG-A XXL nyerges szerelvény és a VW Golf IV 1,6 személygépkocsi ütközésének következményei

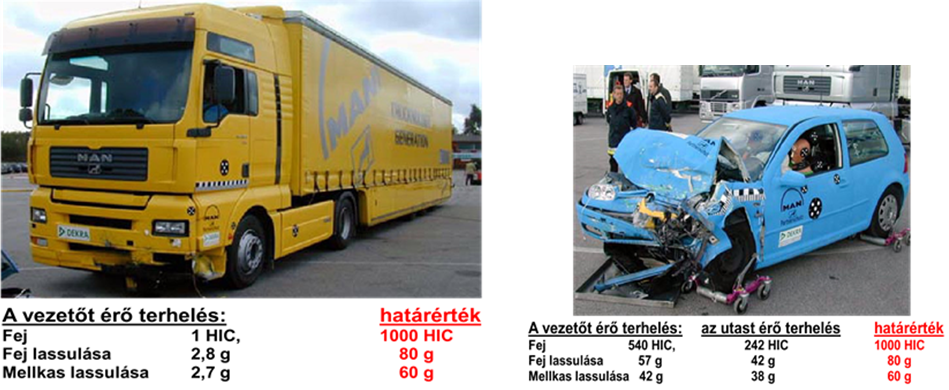

- 1.50. A távolsági autóbusz önhordó vázszerkezetének jellegzetes részletei, a padlóváz csomópontjai (középen) a tető- és az oldalváz találkozása (jobb oldal)

- 1.51. A távolsági autóbusz ECE R66 szabvány szerint borulás vizsgálata

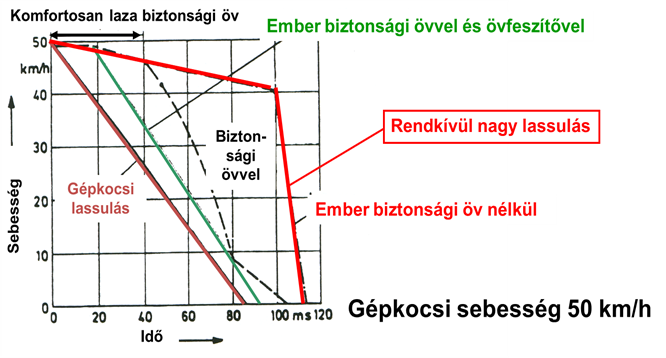

- 1.52. A gépkocsi és utasainak lassulása biztonsági övvel és anélkül.

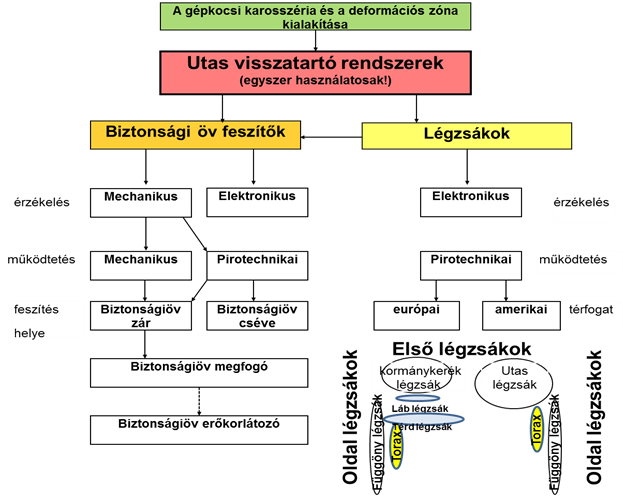

- 1.53. A személygépkocsik utas visszatartó rendszerének elemei.

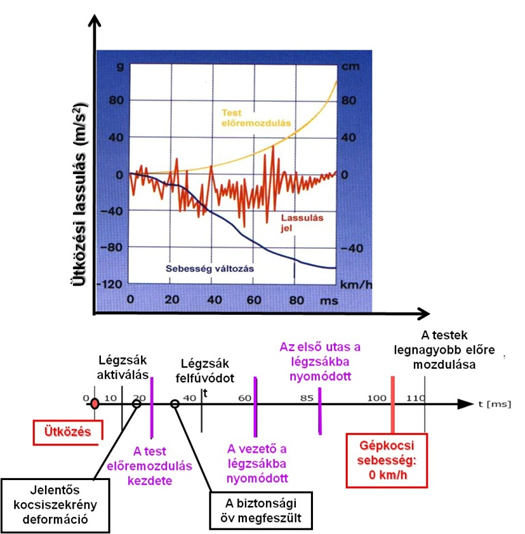

- 1.54. Egy személygépkocsi ütközése és az utas visszatartó rendszerek elemeinek működése.

- 1.55. Lassuláskapcsolóval működő biztonsági öv feszítő a „B –oszlopba szerelve.

- 1.56. Mechanikus lassulásérzékelővel működő pirotechnikai biztonsági övfeszítő kiszerelt állapotban.

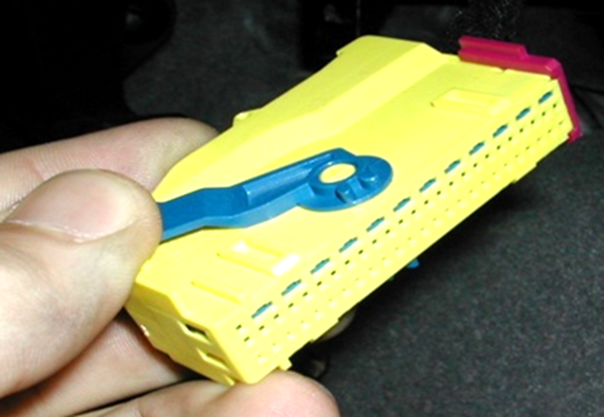

- 1.57. Pirotechnikai biztonsági öv feszítő, melyet a központi légzsák elektronika működtet. az elektromos csatlakozója sárga

- 1.58. A biztonsági öv csatjára ható pirotechnikai övfeszítő (BMW és Ford Escort)

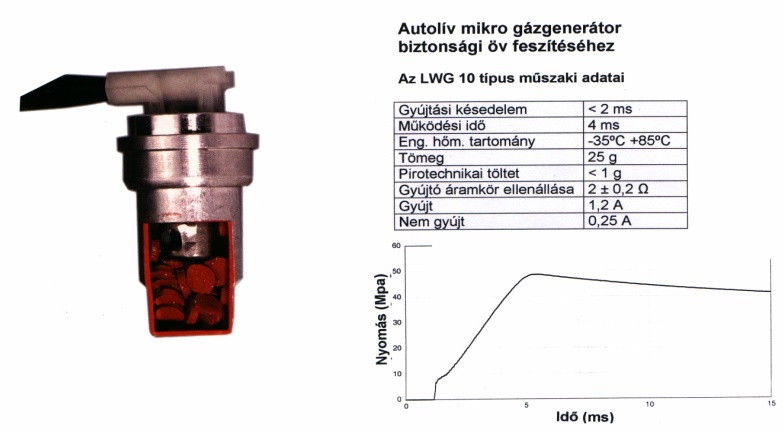

- 1.59. A biztonsági öv feszítőt működtető pirotechnikai gázgenerátor és működési jellemzői (Autolív)

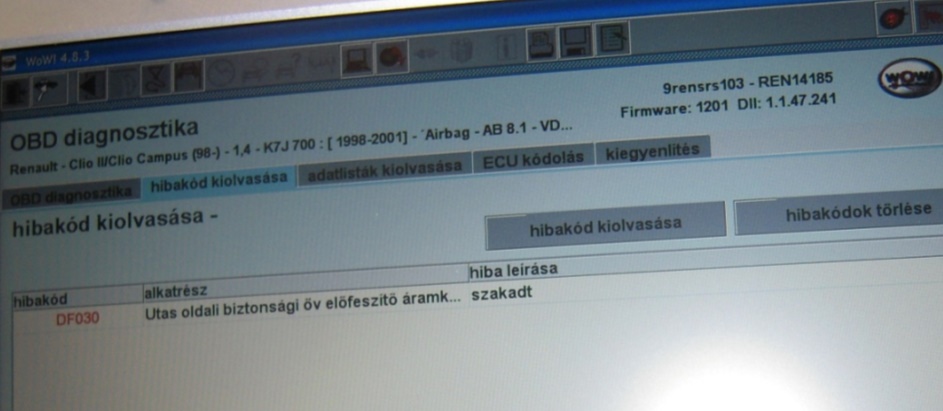

- 1.60. A Würth által forgalmazott WOW diagnosztikai berendezés által feltárt biztonsági öv feszítő hiba.

- 1.61. A légzsák rendszer elemeinek gyújtó áramközeinek jellemző ellenállásai.

- 1.62. Az Opelnél és a Suzukinál alkalmazott Tech 2 diagnosztikai berendezéssel végrehajtott vizsgálat eredménye.

- 1.63. Autolív gyártmányú golyósoros pirotechnikai biztonsági öv feszítő

- 1.64. Bolygótárcsás pirotechnikai biztonsági öv feszítő

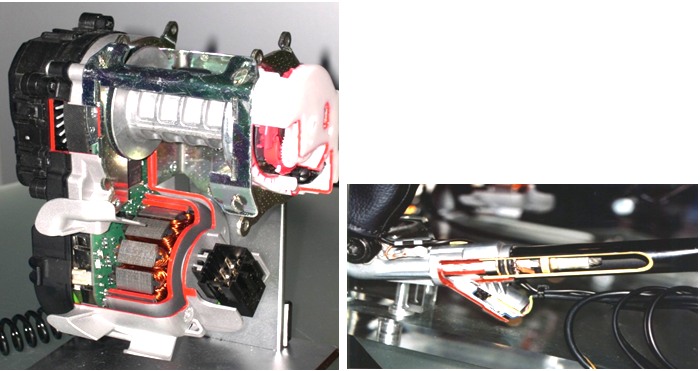

- 1.65. A villanymotoros csévélő szerkezetből és a pirotechnikai feszítő egységből összeépített TRW ACR 1 változat

- 1.66. Légzsák szabadalom 1951-ből

- 1.67. A Mercedes S osztály az első kormánykerék légzsák

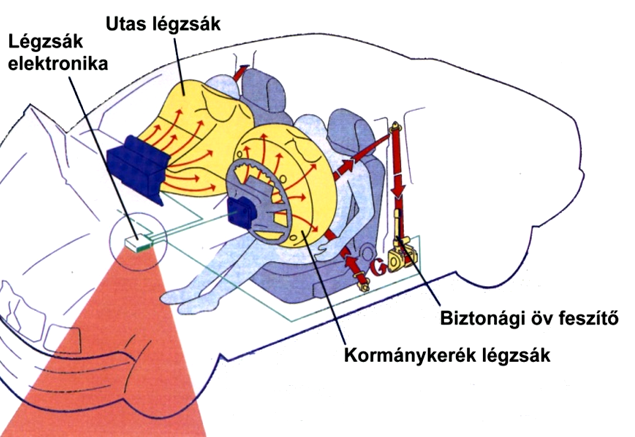

- 1.68. A központi elektronika működteti a légzsákokat és a biztonsági öv övfeszítőket

- 1.69. A légzsák elektronika elhelyezése az Opel Astra H gépkocsiban a kézifékkar mögött

- 1.70. Légzsák ellenőrző lámpa a jobb szélső

- 1.71. A légzsák működésének fázisai

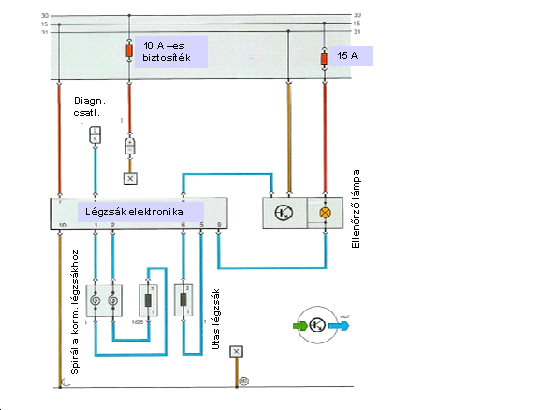

- 1.72. Egy egyszerű két légzsákos rendszer kapcsolási rajza

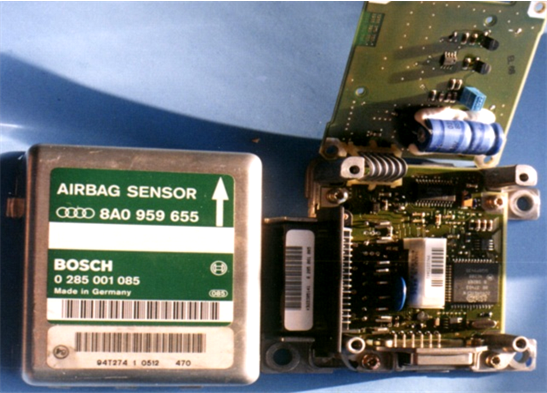

- 1.73. Audi személygépkocsiba szerelt Bosch légzsák elektronika. A nyíl beszereléskor a menetirányba kell mutasson

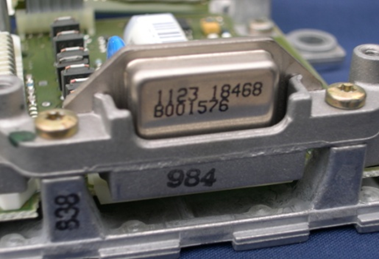

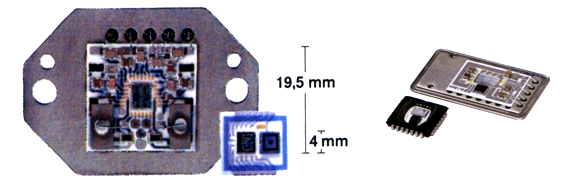

- 1.74. A Bosch ütközés érzékelők egyre kisebbé és megbízhatóbbá váltak

- 1.75. Bosch, piezoelektromos ütközés érzékelő az elektronika alaplapjához rögzítve.

- 1.76. Bosch AB 6.3

- 1.77. Bosch AB7

- 1.78. Bosch AB8E borulás érzékelővel, 20 gyújtó áramkörrel

- 1.79. A légzsák elektronikákba szerelt biztonsági lassuláskapcsoló fényképe és metszeti ábrája

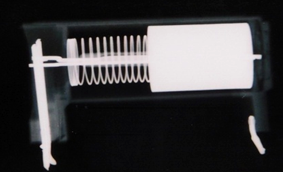

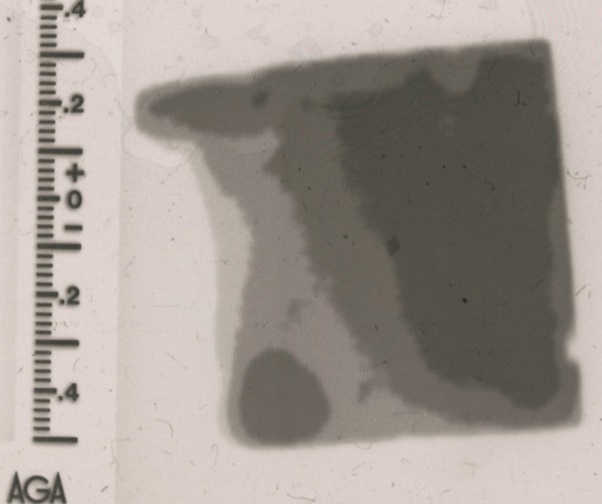

- 1.80. A biztonsági lassulás kapcsoló röntgen felvétele

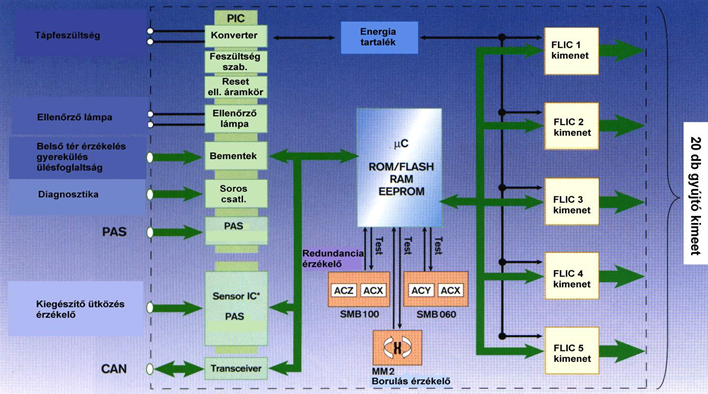

- 1.81. Bosch AB8 elektronika blokkvázlata

- 1.82. Az első utas-légzsák kulcsos kikapcsolója a kesztyűtartóban és a visszajelző lámpa a középkonzolon (Mitsubishi)

- 1.83. Az első utas-légzsák kulcsos kikapcsolója (Alfa Romeo)

- 1.84. Bosch AB8.4 légzsák elektronika

- 1.85. Siemens légzsák elektronika csatlakozóaljzat

- 1.86. Siemens légzsák hálózat csatlakozó

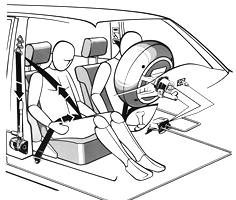

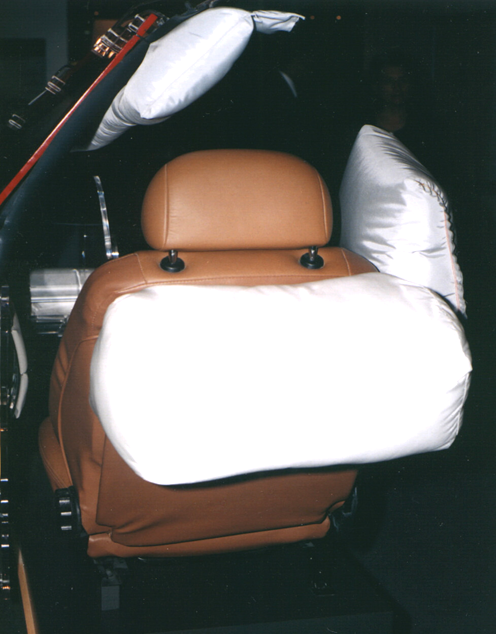

- 1.87. Ütközéskor nitrogén gázzal feltöltődött légzsákok

- 1.88. A baleset után leeresztett légzsákok nem akadályozzák a légzést

- 1.89. VW Passat légzsák hátsó részén a leeresztő nyílások piros cérnával körülvarrva

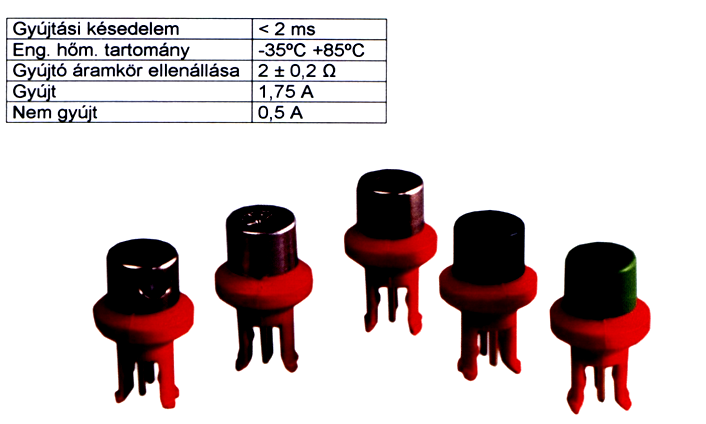

- 1.90. Autolív gyújtó patronok a pirotechnikai légzsákok működtetéséhez

- 1.91. Kormánykerékbe szerelt hagyományos pirotechnikai gázgenerátor

- 1.92. A pirotechnikai gázgenerátornál a hő hatás miatt megolvadt műanyagból készült elektromos csatlakozók

- 1.93. Kormánykerékbe szerelt hibrid légzsák

- 1.94. Hibrid gázgenerátoros első utas légzsák

- 1.95. A kormánykerékbe szerelt légzsák részei

- 1.96. A kormánykerék spirál és vezetékcsatlakozói

- 1.97. Kormánykerék spirál belseje. A szélesebb érpár a légzsákhoz a keskenyebbek a kormánykerék-kapcsolókhoz tartoznak

- 1.98. Jelenleg több gépkocsi típusnál a spirál a kormánykerék része

- 1.99. Két fokozatú kormánykerék légzsák a cső alakú gázgenerátor végeinél két különböző színű elektromos csatlakozón keresztül aktiválhatók a fokozatok.

- 1.100. A felfúvódás gyorsaságát és a légzsák agresszivitását befolyásolja, a hajtogatás

- 1.101. Az újabb fejlesztésű amerikai TRW változatnál a fix beépítésű légzsák körül forog a kormánykerék.

- 1.102. Egy összetett légzsák rendszer felépítése

- 1.103. Két fokozatú hagyományos pirotechnikai és hibrid gázgenerátor kombinációja

- 1.104. Két fokozatú kombinált gázgenerátor működése

- 1.105. Autolív GDE 60 adaptív két fokozatú pirotechnikai kormánykerékbe szerelhető gázgenerátor

- 1.106. Ford Escort első utas-légzsák két fokozatú gázgenerátor

- 1.107. Pirotechnikai és hibrid működésű első utas légzsák gázgenerátorok

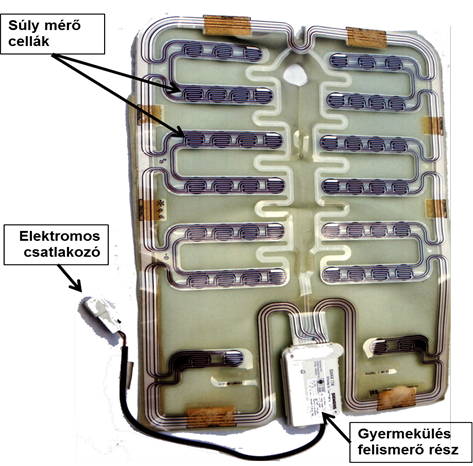

- 1.108. Egy ülésből kiszerelt foglaltság érzékelő gyermekülés felismerő egységgel kombinálva

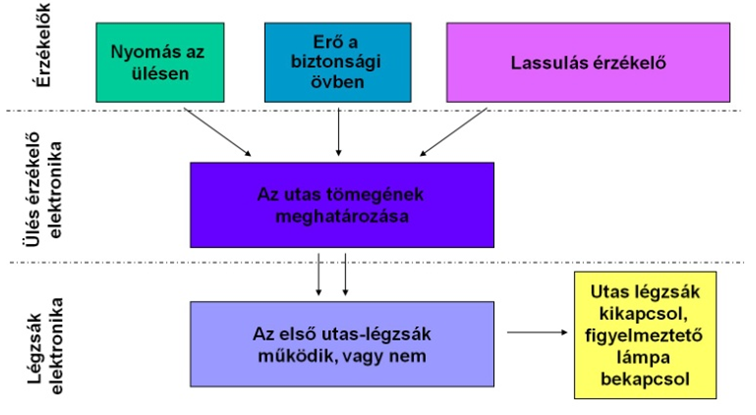

- 1.109. Kiegészítő érzékelők jelei befolyásolják a légzsák működését.

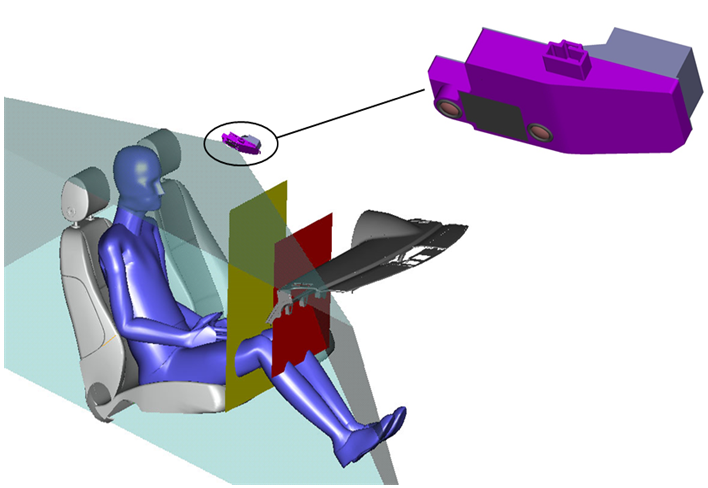

- 1.110. Ultrahangos ülésfoglaltság érzékelőt az ülés felett helyezik el.

- 1.111. s kamera, mint ülésfoglaltság érzékelő

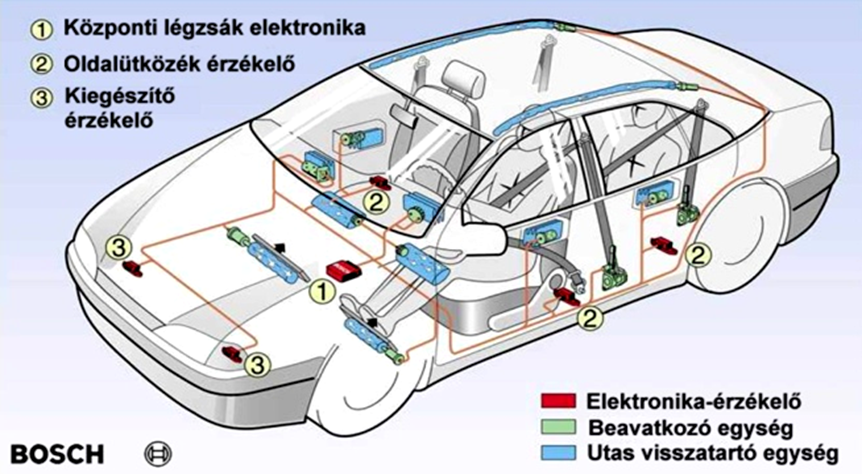

- 1.112. Kiegészítő ütközés érzékelők jelei befolyásolják a légzsák működését.

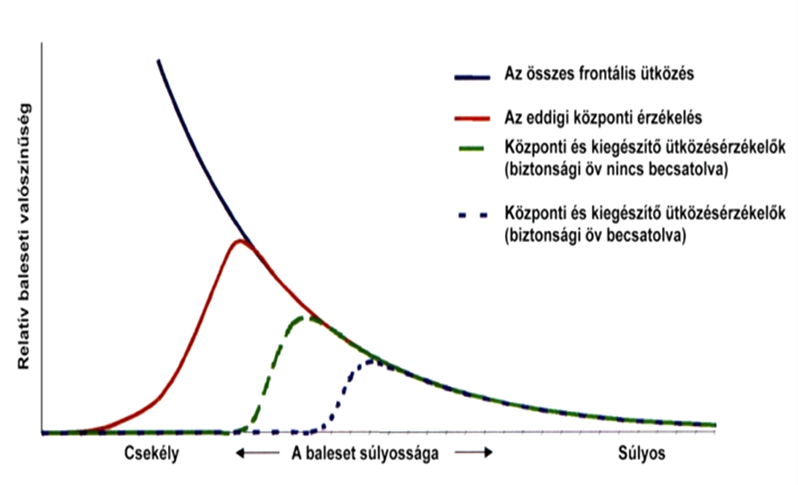

- 1.113. A frontális ütközések súlyosságának gyakorisága

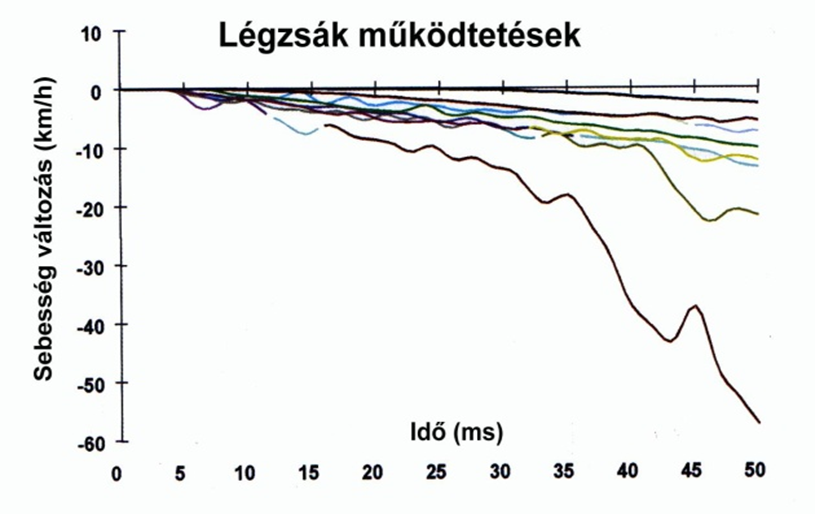

- 1.114. A központi légzsák elektronikában elhelyezett érzékelőtől származó ütközési lassulások jelei. A jelek színváltásánál lépett működésbe a légzsák.

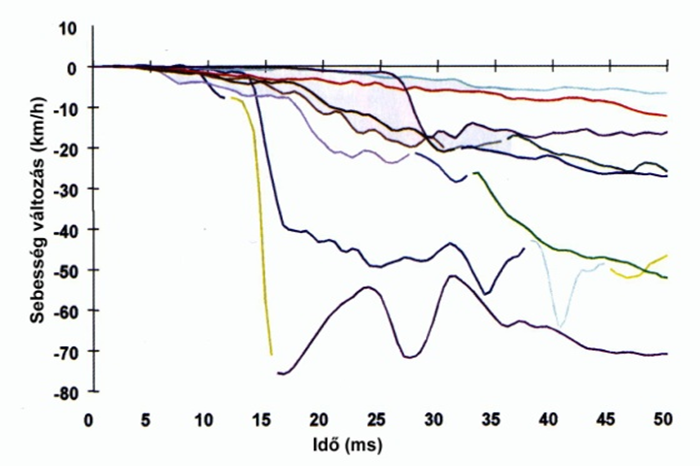

- 1.115. Hasonló körülmények között lezajlott ütközési lassulás jelek a kiegészítő ütközés érzékelőtől. Határozottabb jelképzés, biztonságosabb működés.

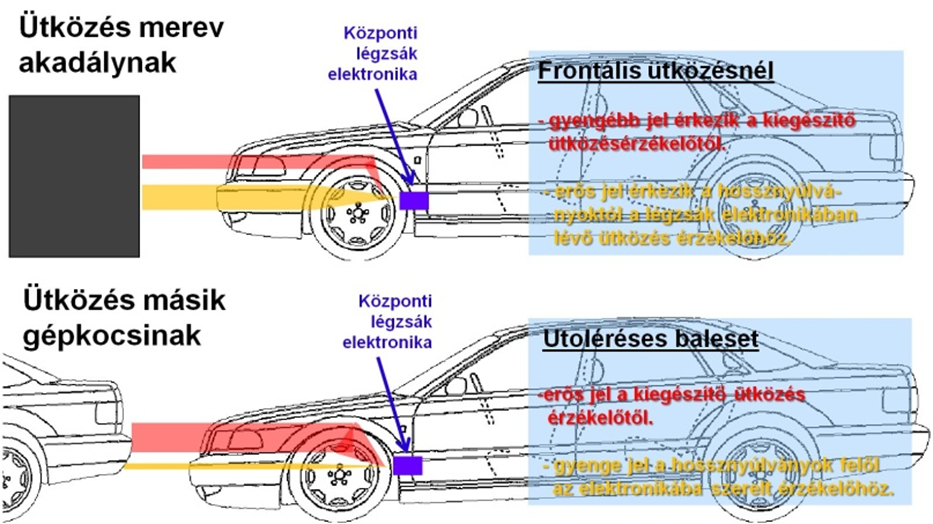

- 1.116. A motortérben elhelyezett kiegészítő ütközés érzékelő.

- 1.117. A hűtő felső szélénél elhelyezett kiegészítő ütközés érzékelő.

- 1.118. A kiegészítő ütközés érzékelő különösen utoléréses baleseteknél hasznos a fékezéskor bekövetkező a bólintó mozgás miatt.

- 1.119. A kiegészítő ütközési lassulás érzékelő

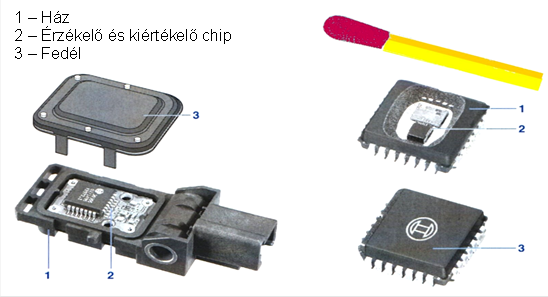

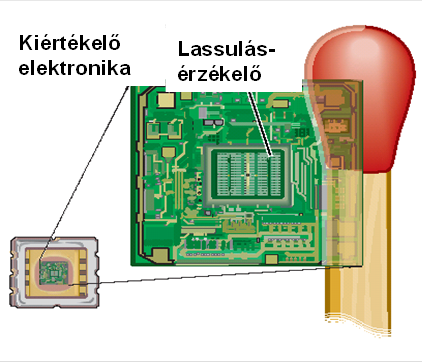

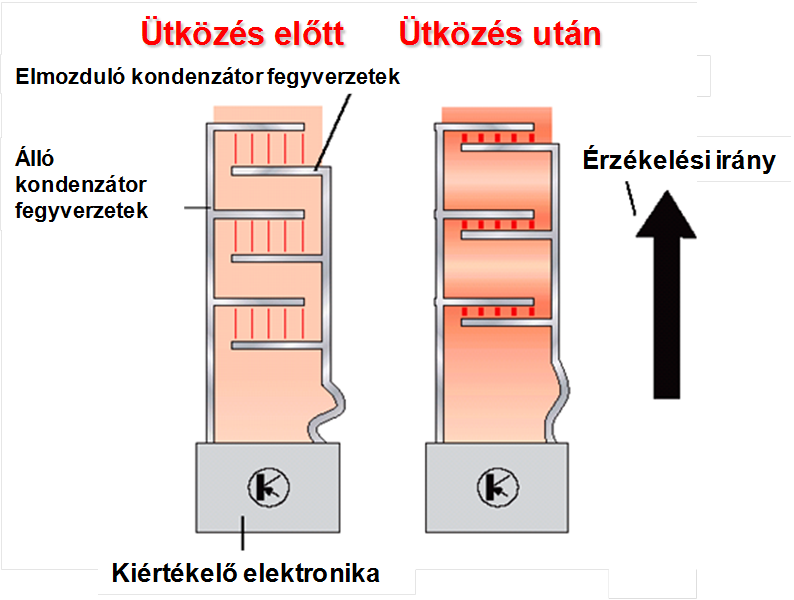

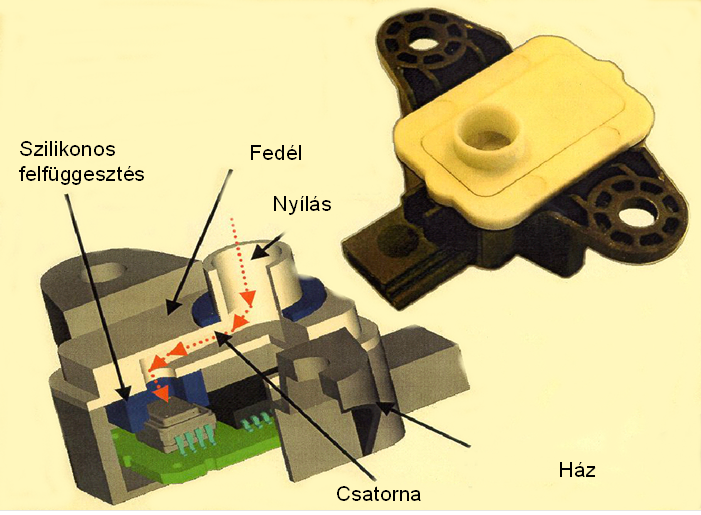

- 1.120. Differenciál-kondenzátoros érzékelés, elektronikus kiértékelés

- 1.121. Differenciál-kondenzátoros érzékelés elvi működési ábrája

- 1.122. A gépkocsi homlok felületénél elhelyezett, hirtelen légnyomás változást mérő pre-crash érzékelő.

- 1.123. A láb légzsák a pedálok alatt fújódik fel

- 1.124. A térd légzsák is a frontális ütközéseknél nyújt védelmet

- 1.125. A légzsák elektronika fejlesztésének folyamata.

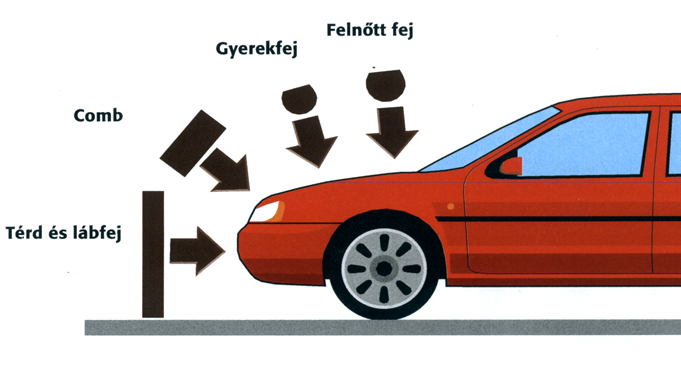

- 1.126. Az elgázolt gyalogos testrészeinek felütközése a gépkocsira 40 km/h sebességnél

- 1.127. Az Autolív gyalogos védelmi rendszerénél gázgenerátor emeli meg a motorháztetőt.

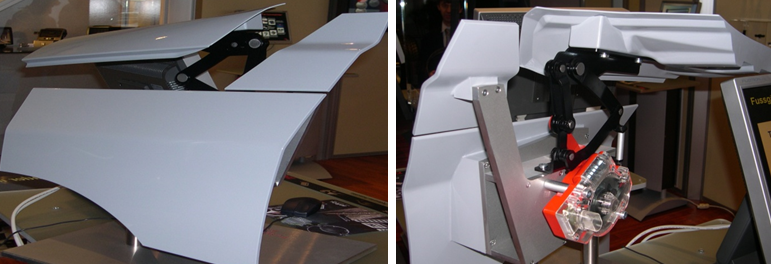

- 1.128. Az amerikai TRW gyalogos védelmi rendszerénél gyors működésű villanymotoros mechanika emeli meg a motorháztetőt.

- 1.129. Az első szélvédőre terülő légzsák mérsékli a fejre ható HIC értéket

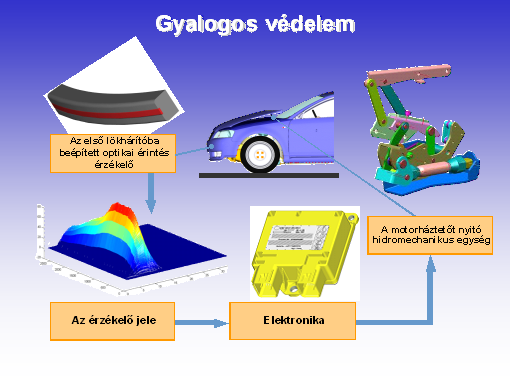

- 1.130. A gyalogos védelmi rendszer elvi felépítése.

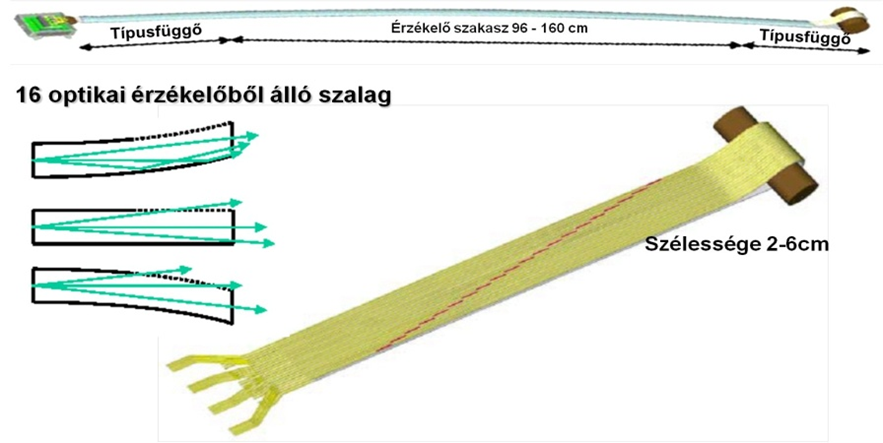

- 1.131. A lökhárítóra szerelt optikai érzékelő.

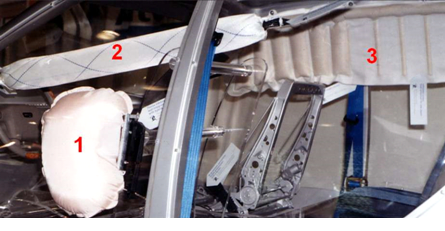

- 1.132. Az oldallégzsákok különböző változatai: 1. Torax légzsák a mellkast védi, 2. Cső szerű halántékot védő, 3. Függöny légzsák

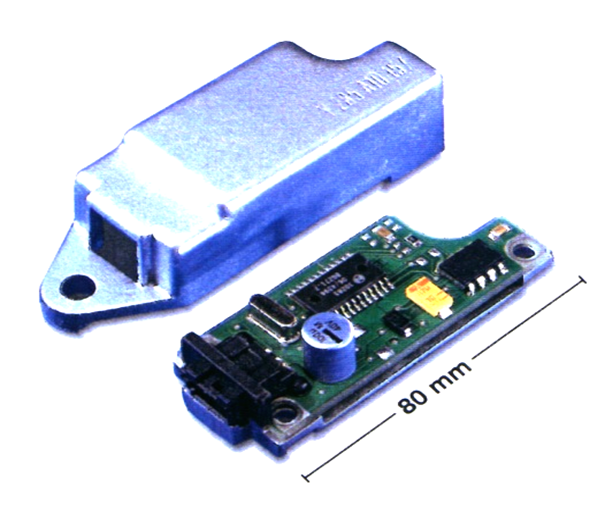

- 1.133. Bosch PAS 1 (Peripherier Airbag-Sensor) az oldal irányú ütközés érzékelő.

- 1.134. Az ülés háttámlába szerelt oldallégzsák részei

- 1.135. Volvo S 80 függönylégzsák az első és a hátsó oldalablakra terül.

- 1.136. A függönylégzsák gázgenerátora és alatta a hátsó ülés biztonsági öv feszítője

- 1.137. Egyre több légzsákot szerelnek az utastérbe.

- 1.138. A mellkast és a fejet együtt védő oldallégzsákok

- 2.1. A belsőégésű motor hűtőrendszerének hőenergiáját hasznosító fűtő készülék. A bal oldali ház részben a villanymotorral hajtott ventillátorral.

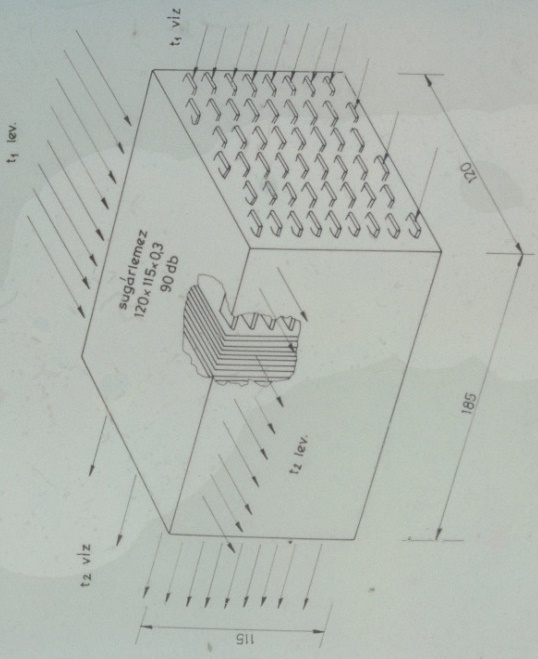

- 2.2. A fűtőkészülék belsejébe szerelt vízcsöves hőcserélő.

- 2.3. A hőcserélő homlokfelületén kilépő levegő sebességeloszlása.

- 2.4. A hőcserélő vízszekrényének infratelevíziós sávos képe a hőmérséklet eloszlásról. (negatív kép, a fekete a melegebb)

- 2.5. A hőcserélő homlokfelületéről készült infratelevíziós sávos kép a hőmérséklet eloszlásról. A vízcsövek vízszintes elrendezésűek. (pozitív kép, a fehér a melegebb

- 2.6. Függőleges vízcsöves hőcserélő homlokfelületéről készült infratelevíziós sávos kép a hőmérséklet eloszlásról. (pozitív kép, a fehér a melegebb

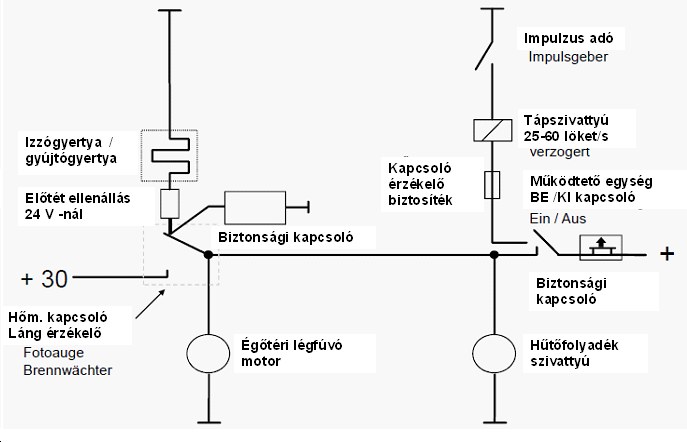

- 2.7. A fűtő készülék elektromos rendszerének felépítése

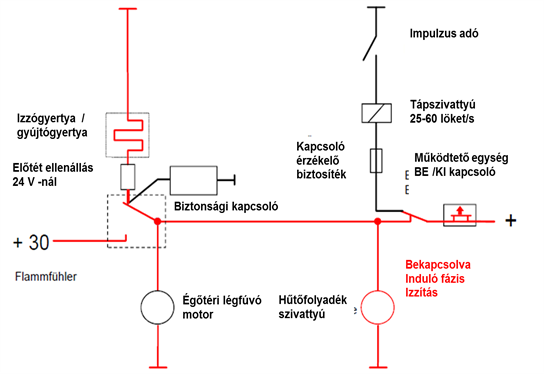

- 2.8. A fűtő készülék bekapcsolásakor először az izzítás lép működésbe.

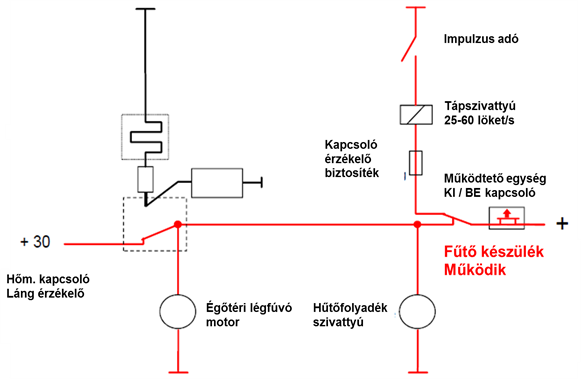

- 2.9. A fűtő készülék működés közben

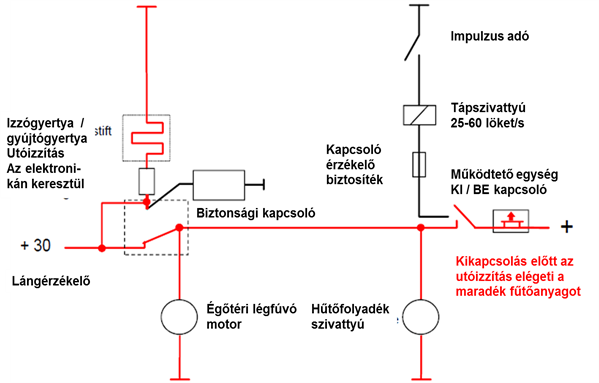

- 2.10. Kikapcsolás előtti utóizzítás.

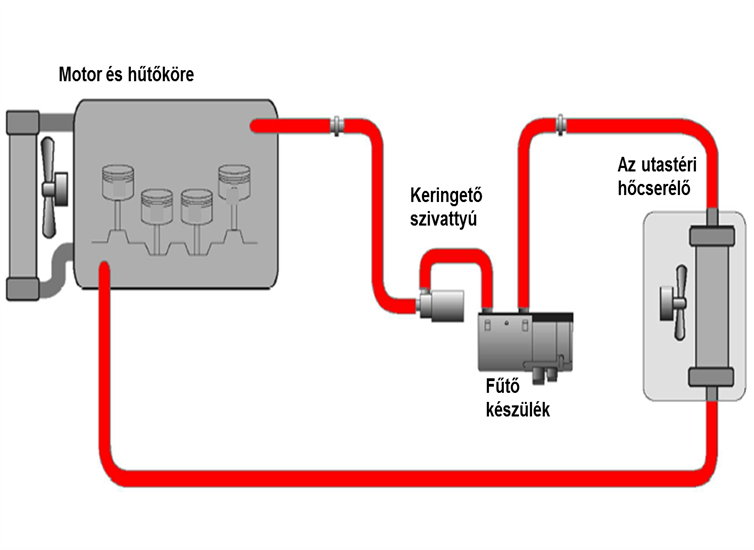

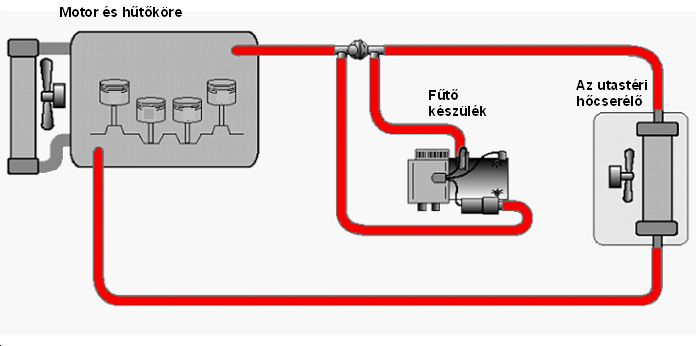

- 2.11. A fűtőkészülék soros bekötése a motor hűtőkörébe.

- 2.12. A fűtőkészülék bypass ági bekötése.

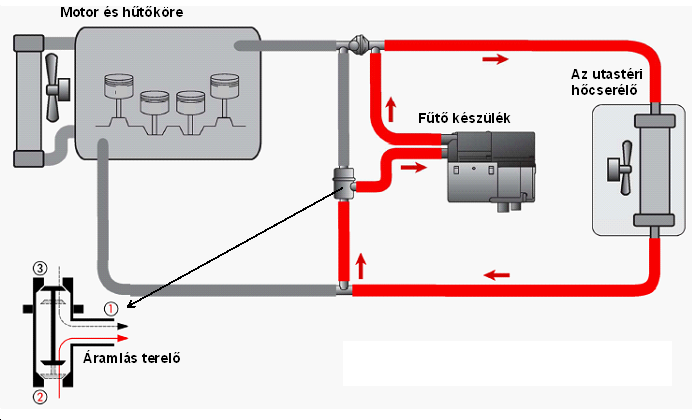

- 2.13. A kis kör segítségével először az utastér fűthető és az átkapcsolás után a teljes hűtőrendszer melegíthető.

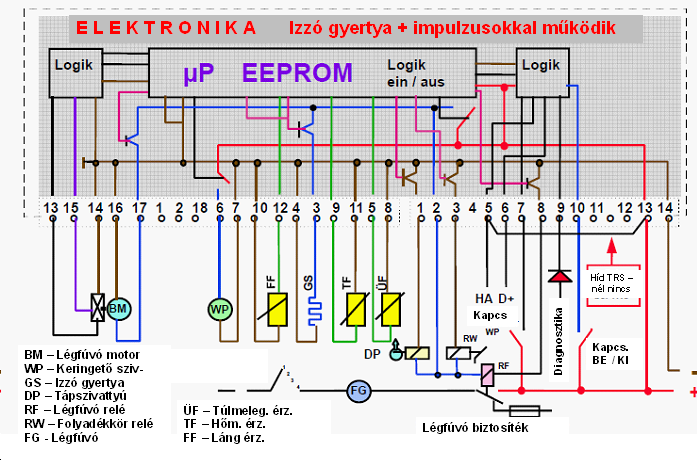

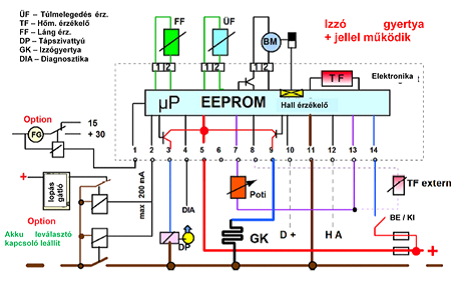

- 2.14. A Hydronic 10 fűtőberendezés elektronikája és elektromos hálózata.

- 2.15. Hydronic fűtőkészülék személygépkocsiba szerelhető kisebb változata

- 2.16. Hydronic fűtőkészülék autóbuszba szerelhető nagyobb változata

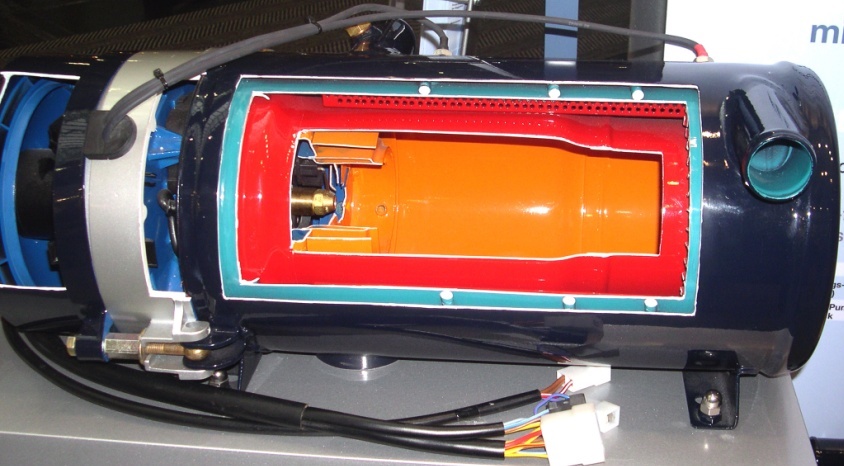

- 2.17. Az Eberspächer Hydronic fűtőkészülék égéstere

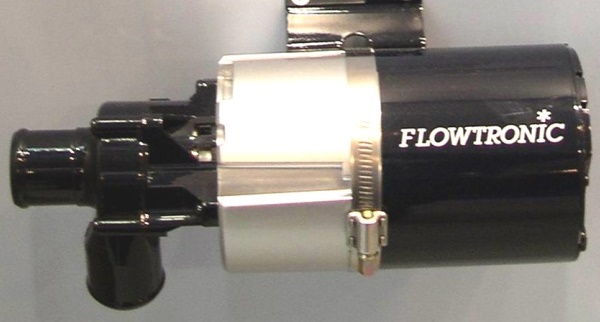

- 2.18. Flowtronic a nagy teljesítményű villanymotoros keringető szivattyú.

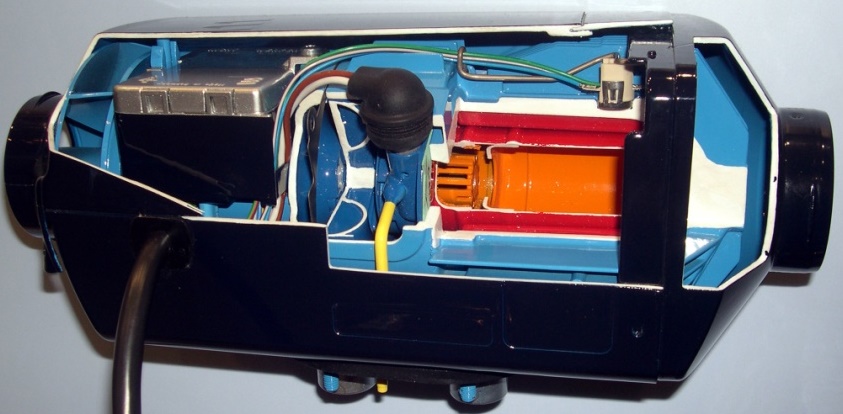

- 2.19. Hydronic II Economy fűtő berendezés

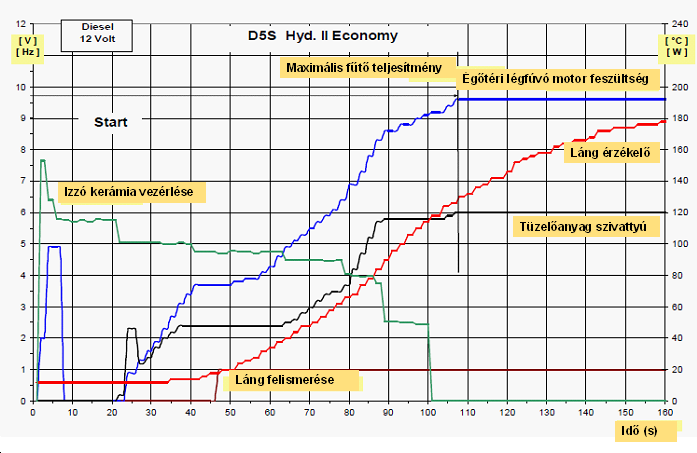

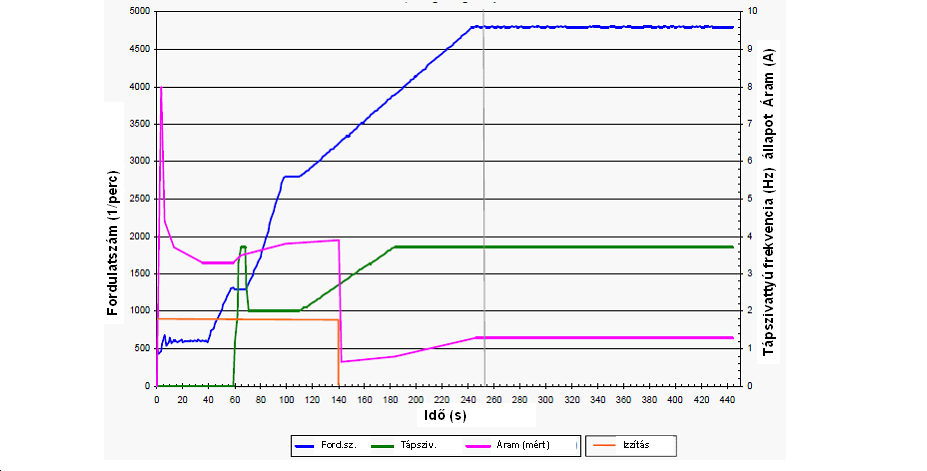

- 2.20. Hydronic II Economy fűtő berendezés 12 V-os dízel változatának működési diagramja.

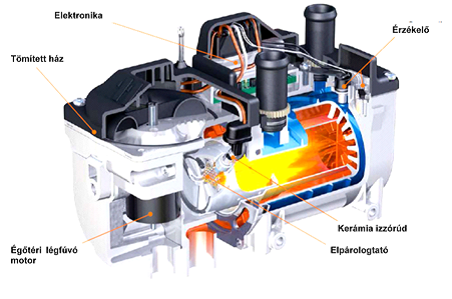

- 2.21. Airtronic fűtőkészülék metszete az égéstérről.

- 2.22. Airtronic fűtőkészülék indításának műszaki jellemzői.

- 2.23. Az Airtronic fűtőkészülék elektronikája és elektromos hálózata

- 2.24. Az Air Intra az állóhelyi fűtés és a klímaberendezés kombinációja

- 2.25. A bio-etanollal működő fűtőberendezések

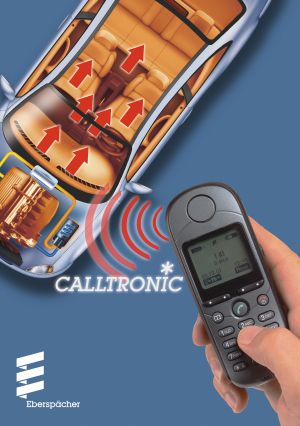

- 2.26. Mobil telefonnal bekapcsolható fűtőberendezés

- 2.27. PTC technikát alkalmazó nagy feszültségű folyadékos fűtő készülék.

- 2.28. PTC technikát alkalmazó kisfeszültségű légfűtő készülék.

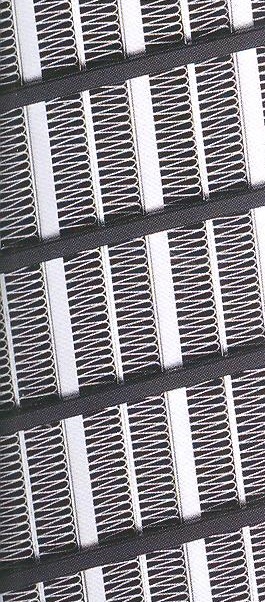

- 2.29. A levegő oldali hőátadást növelő nagy felületű bordázat.

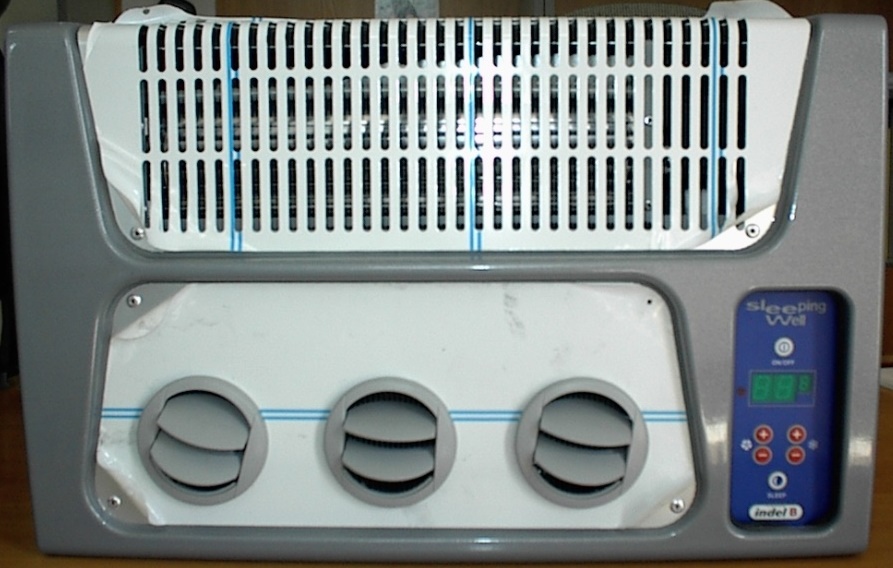

- 2.30. A „Sleeping Well” vezetőfülkén kívüli egysége.

- 2.31. A „Sleeping Well” vezetőfülkébe szerelendő egysége a beállítást szolgáló elemekkel.

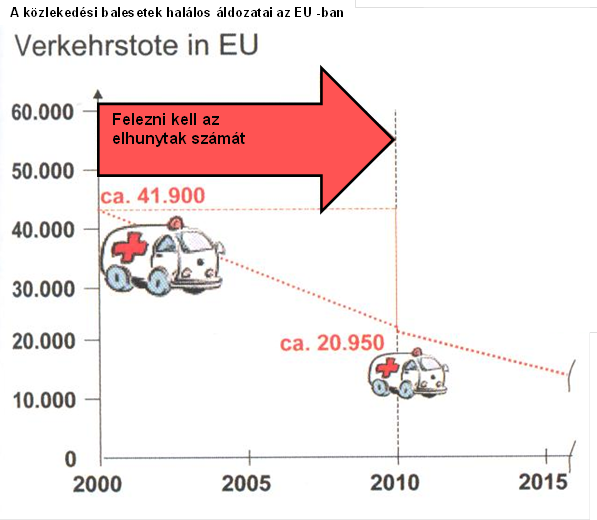

- 3.1. Az EU célkitűzése, de a végső cél a balesetmentes közlekedés

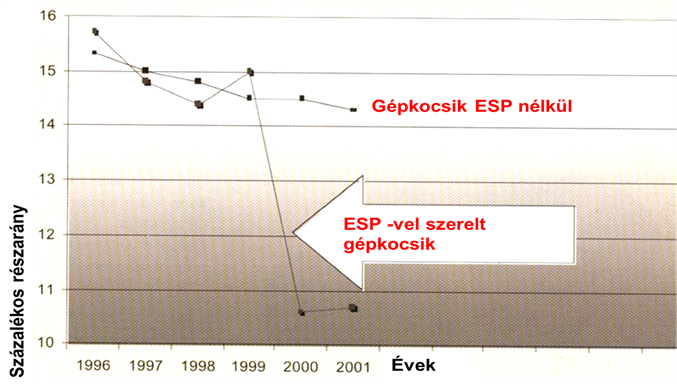

- 3.2. Az ESP hatása a balesetek gyakoriságára

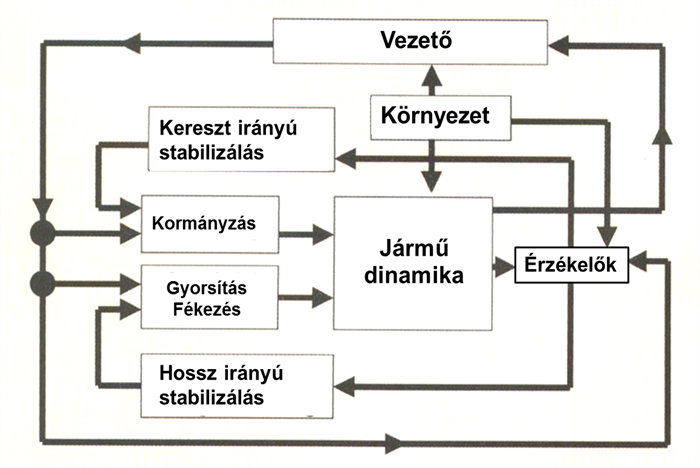

- 3.3. A baleset elkerülhetőségének lehetőségei elektronikus érzékelőkkel és beavatkozó egységekkel

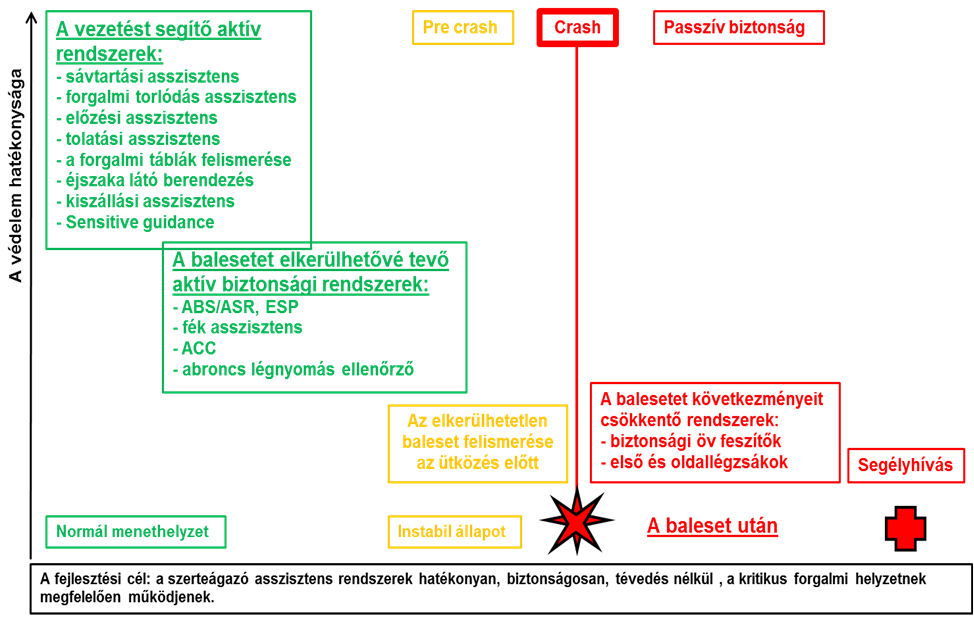

- 3.4. Az aktív és a passzív biztonság áttekintése

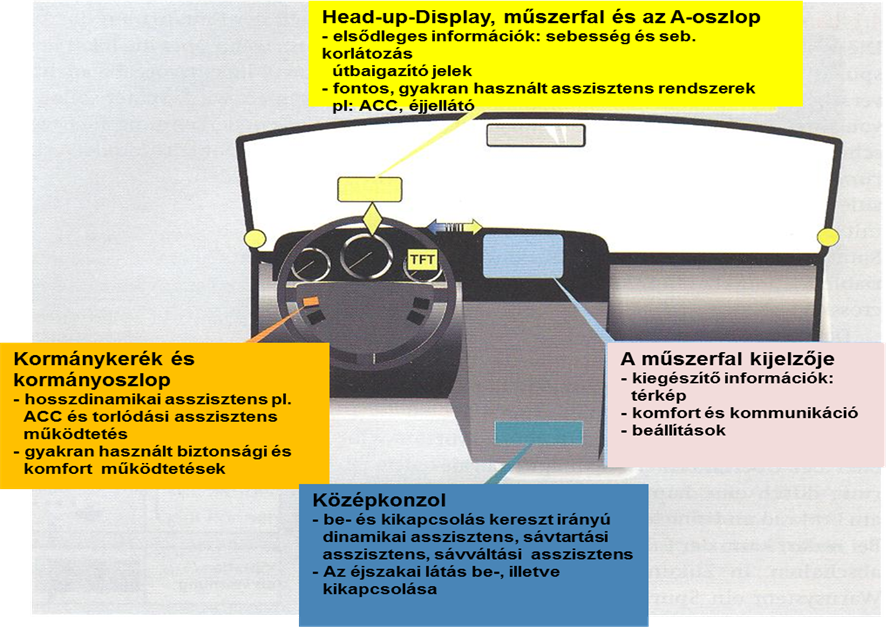

- 3.5. Az ember-gép kapcsolat

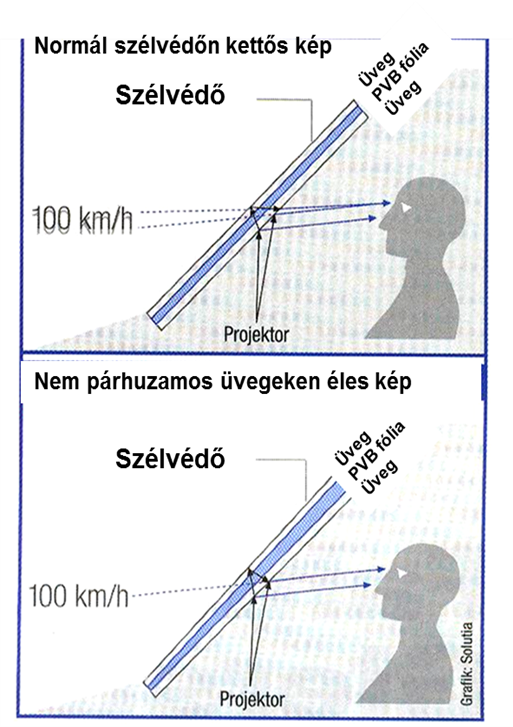

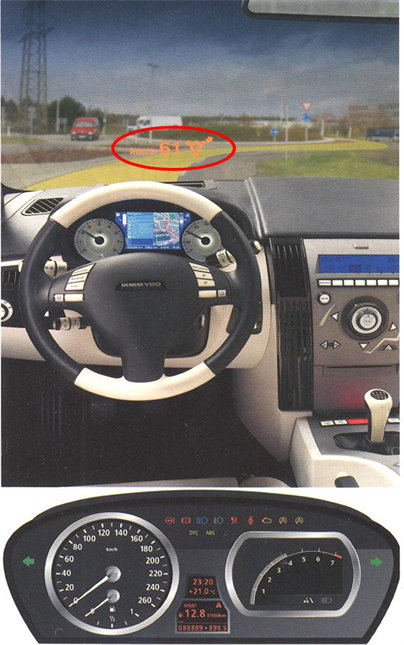

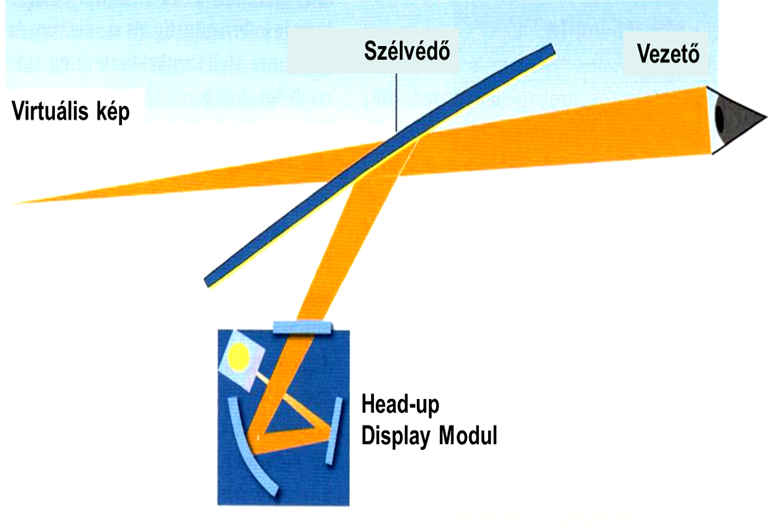

- 3.6. A szélvédő, mint Head up Display

- 3.7. A Head up Display-n megjelenő információ

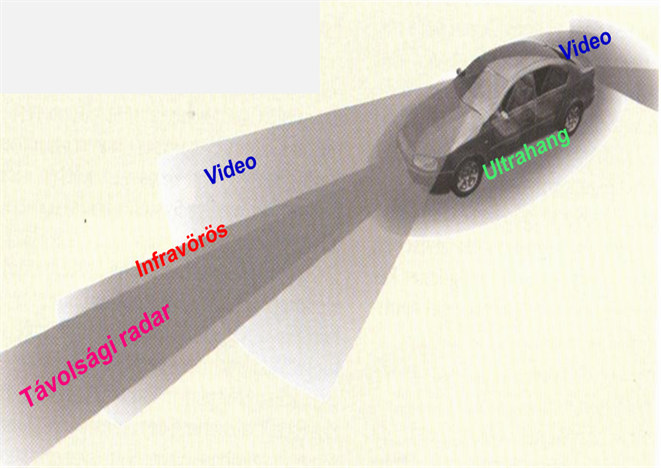

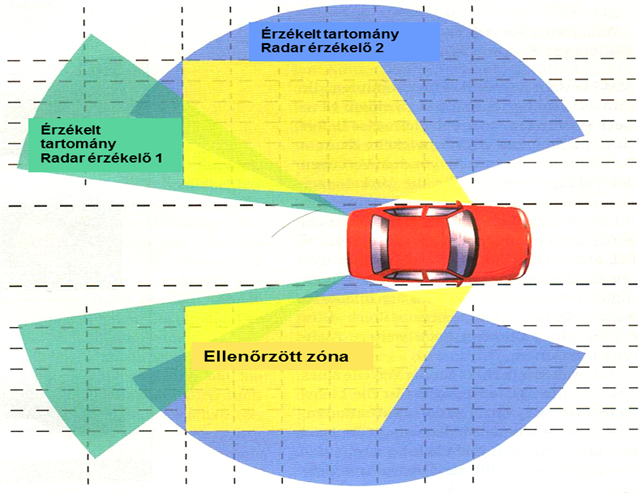

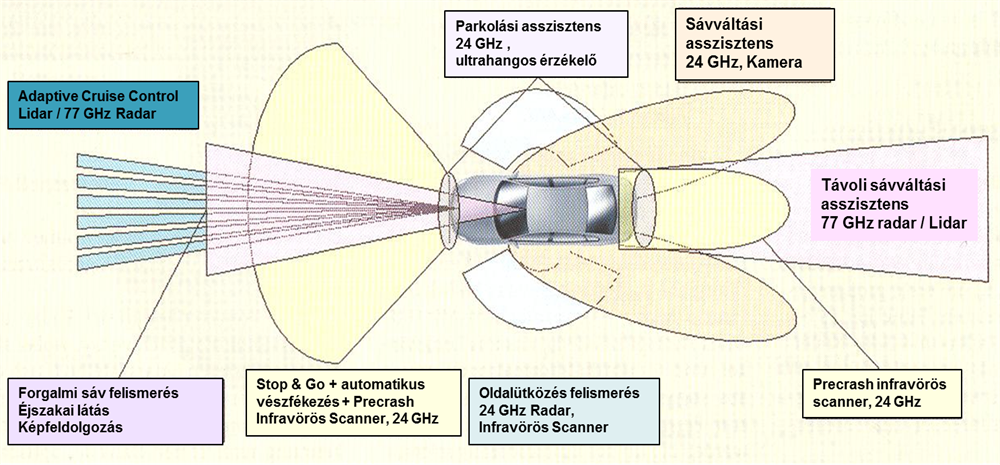

- 3.8. Az asszisztens rendszereknél

- 3.9. A forgalmi sáv figyelése

- 3.10. A Continental Automotive Systems CV rendszere

- 3.11. A visszapillantó tükör holt terének figyelése

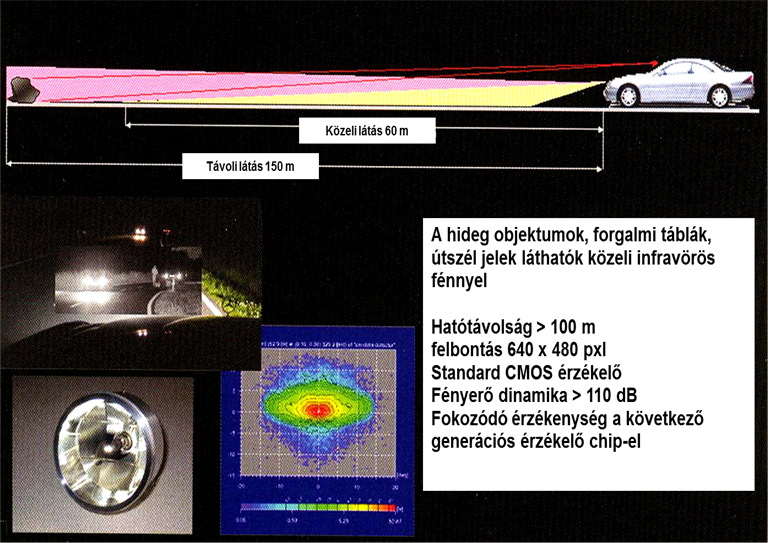

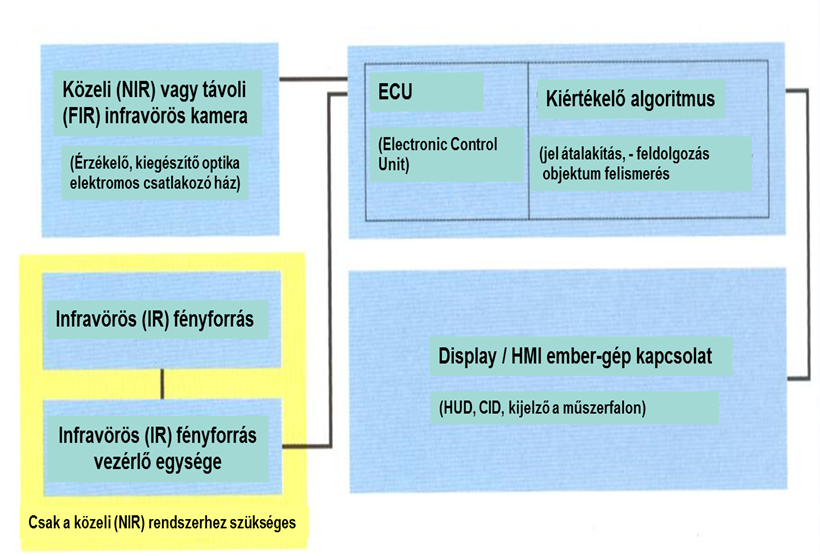

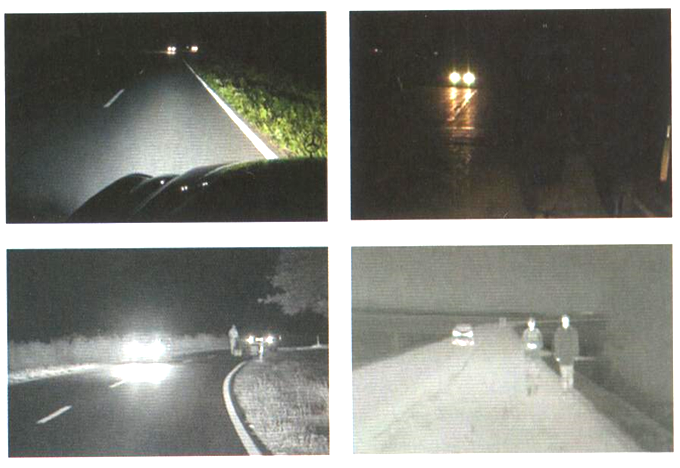

- 3.12. Éjszaka látó berendezés

- 3.13. Az éjjel látó rendszer működési elve

- 3.14. Siemens VDO HUD Head-up Display Modul

- 3.15. Amit a tompított fényszóró nem világít meg, azt láthatóvá teszi az infra kamera

- 3.16. Sensitive Gudance

- 3.17. Negyedik generációs

- 3.18. Az asszisztens rendszerek érzékelési tartományainak áttekintése

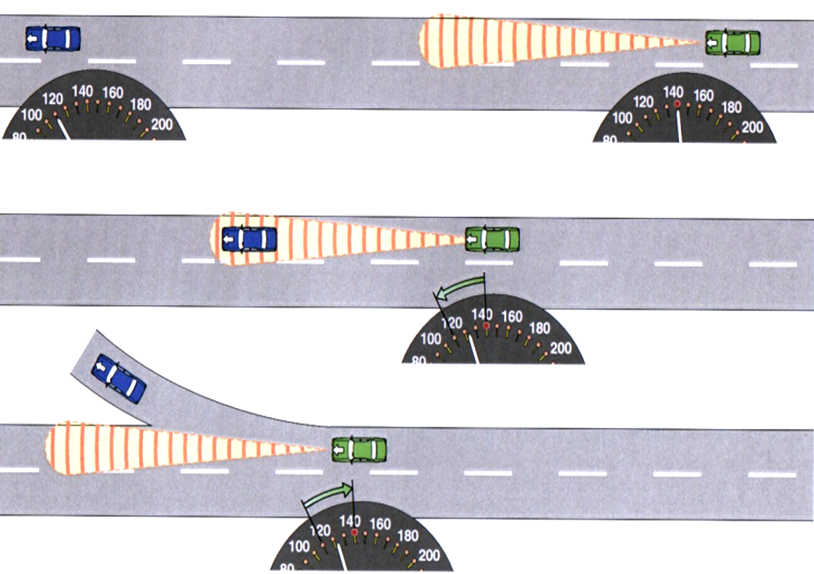

- 3.19. Az ACC rendszer működése

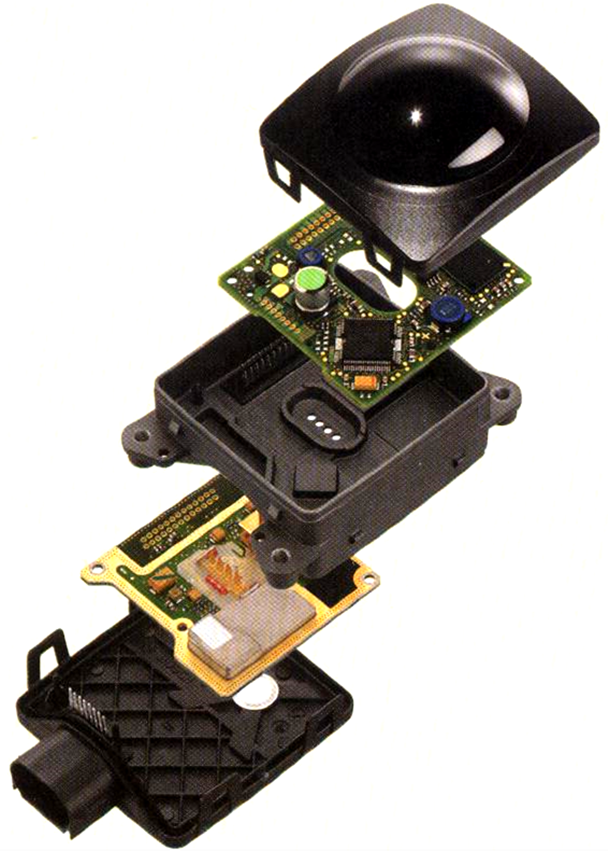

- 3.20. Az ACC rendszer radar érzékelője

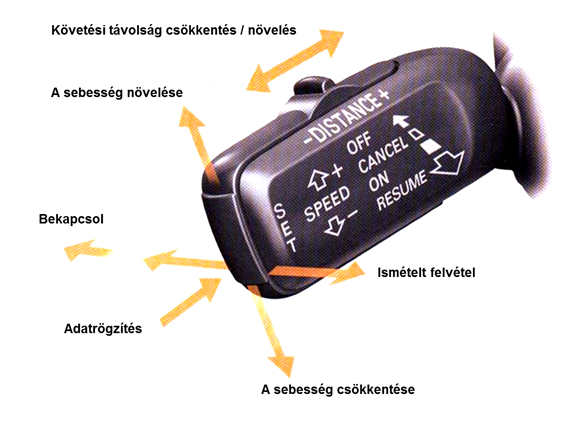

- 3.21. Az ACC rendszer beállító kapcsolója

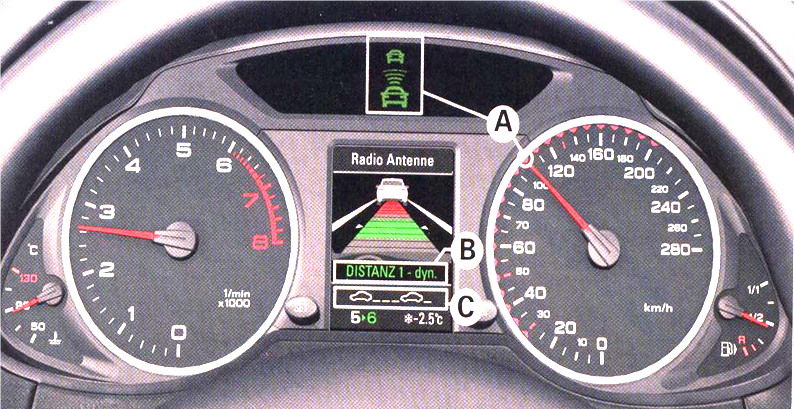

- 3.22. Az ACC rendszernél alkalmazott műszerfal

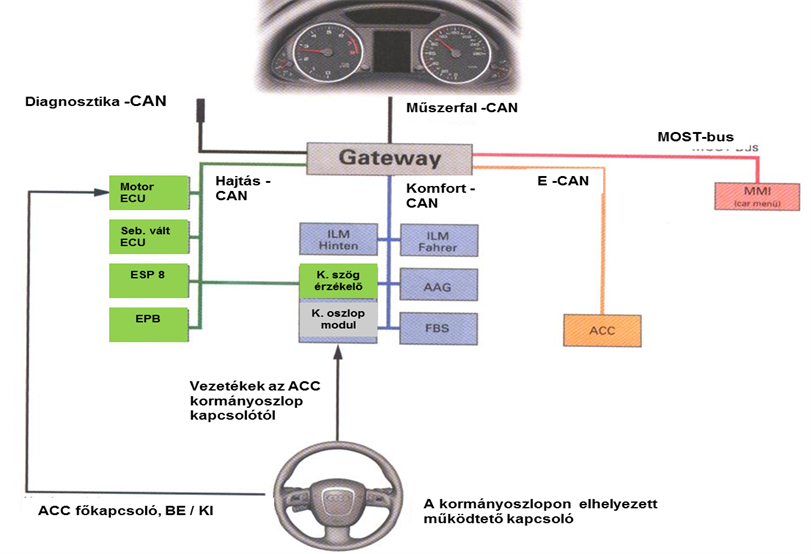

- 3.23. Az ACC és más elektronikus rendszerek csatlakozása

- 3.24. Az ACC rendszer Lidar érzékelője

- 3.25. Laser-scanner beépítése a gépkocsiba

- 3.26. Automotive Laser-scanner szerkezete

- 3.27. A Laser-scanner jelének megjelenítése és mellette a video kép

- 3.28. Bosch video érzékelő

- 3.29. A video érzékelő működési elve

- 3.30. A tolató kamera

- 3.31. Éjszaka látó berendezés a haszonjárművekben

- 3.32. Korlátozott a kilátás a vezetőfülkéből

- 3.33. Nagy látószögű radar érzékelő

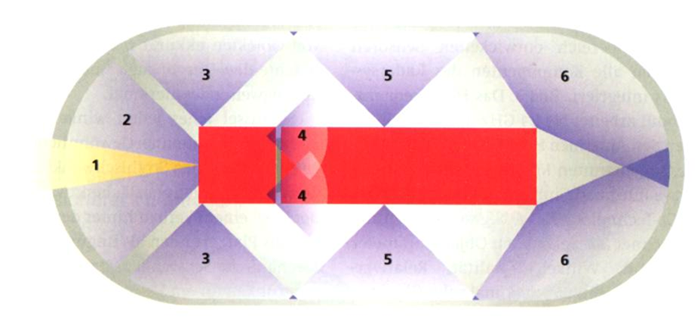

- 3.34. Közeli radar a nyerges-vontatónál 1. ACC, 2. Start Inhibit Area, 3. holt tér, 4. pótkocsira szerelt érzékelők, 5. Cut a Corner Control, 6. Reverze Aid

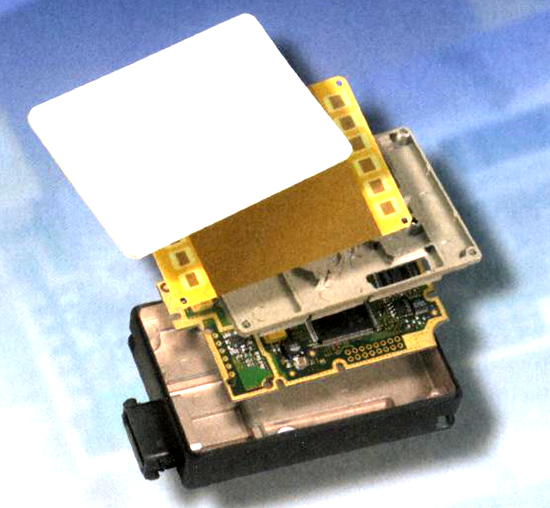

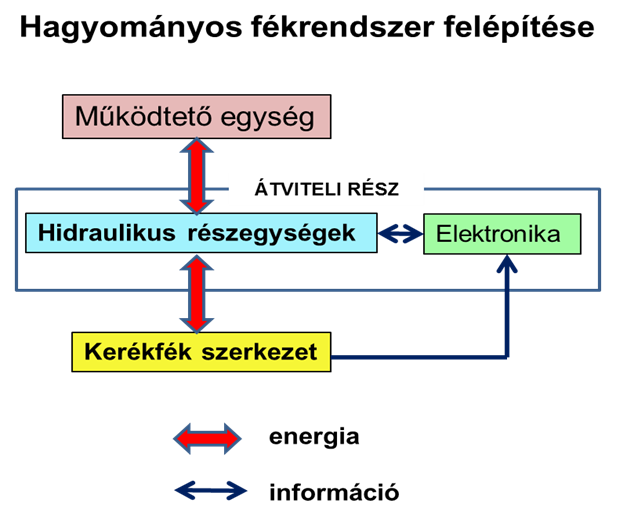

- 4.1. A hagyományos hidraulikus fékrendszer felépítés.

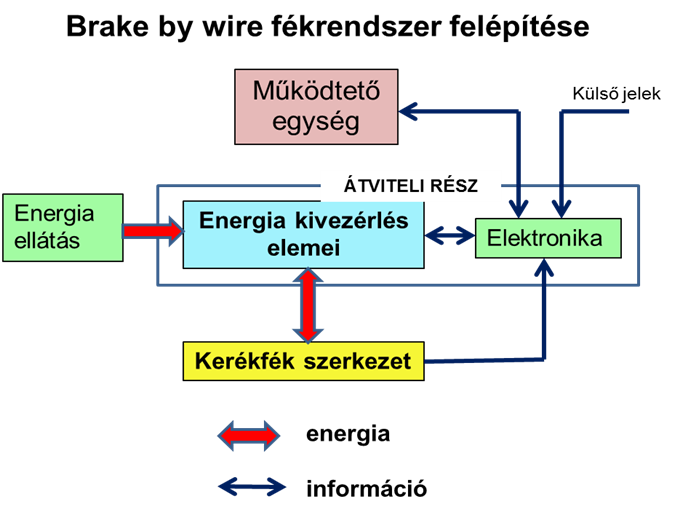

- 4.2. Brake by wire fékrendszer felépítés

- 4.3. A villanymotor, csiga hajtás, csavarorsó és csavaranya segítségével, bowdenek közvetítésével tartja rögzítve a gépkocsit.

- 4.4. BMW 7-es elektromechanikus rögzítő fék

- 4.5. A gépkocsivezető nyomógombbal működtetheti a rögzítő féket, mely a műszerfal bal szélén található

- 4.6. A rögzítő fék működtető kapcsolója a sebességváltó közelében

- 4.7. TRW-Lucas féknyeregre integrált elektromechanikus rögzítő fék

- 4.8. TRW-Lucas működtető egység metszete és a villanymotor

- 4.9. TRW-Lucas a villanymotor és a támolygó tárcsás fokozat

- 4.10. Az elektronikus rendszer blokkvázlata

- 4.11. Az elektronikus rögzítő fék ellenőrző lámpái

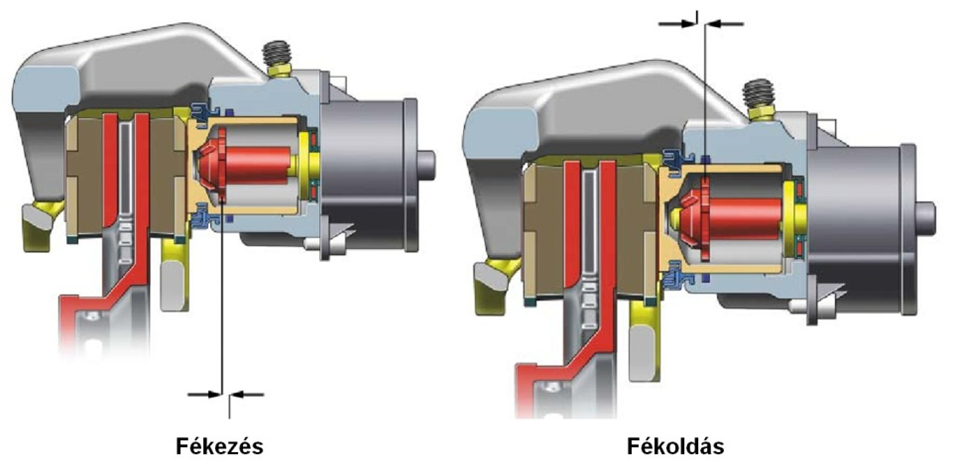

- 4.12. TRW-Lucas fékezési és fékoldási helyzet

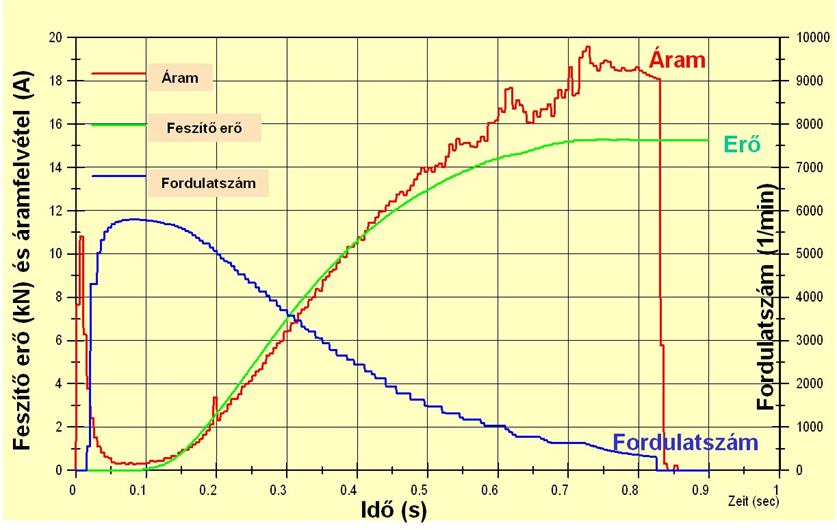

- 4.13. A statikus fékezés működés jellemzői

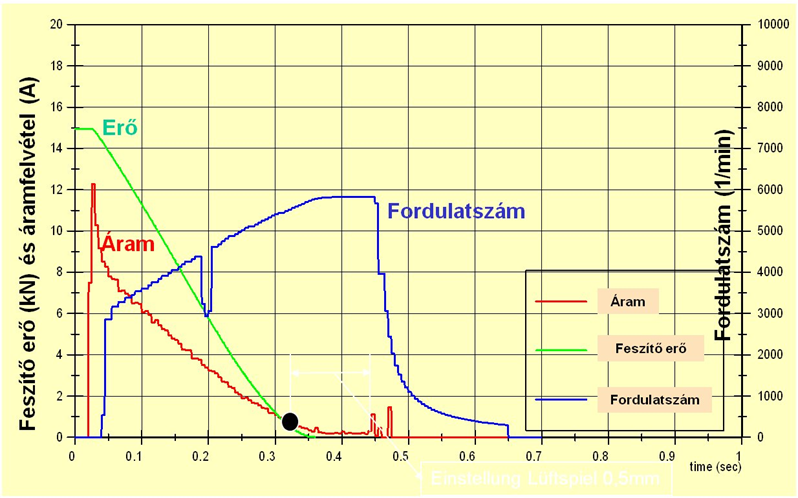

- 4.14. Statikus fékoldás működés jellemzői

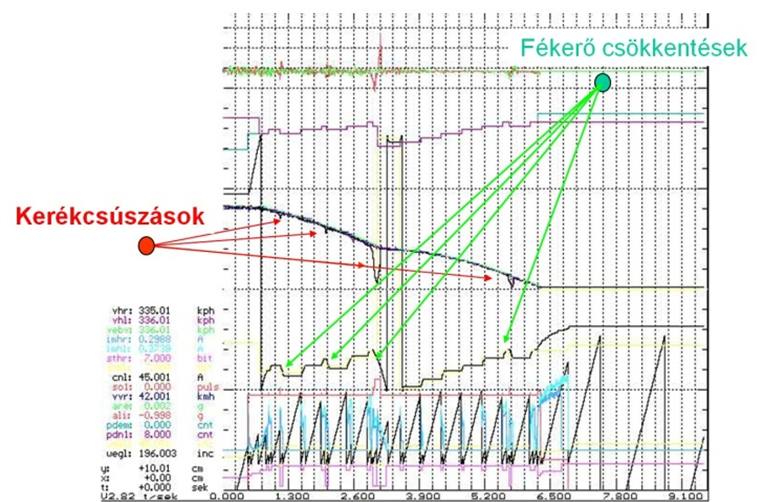

- 4.15. Dinamikus fékezés ABS szabályozással

- 4.16. Az anya helyzete kopott fékbetétnél és a visszaállítás után.

- 4.17. Volvo műszerfalra szerelt rögzítő fék működtető kapcsoló

- 4.18. A rögzítő fék működtető kapcsoló három érintkezős csatlakozóval kapcsolódik az elektronikus hálózathoz.

- 4.19. Az EAC 2.5 integrális részét képezi

- 5.1. A gépkocsi ESP nélkül kritikus körülmények között alul-, és túlkormányzott módon is viselkedhet

- 5.2. Az ESP rendszer részegységei

- 5.3. Az ESP rendszer működési elve

- 5.4. Az ESP beavatkozási lehetőségei egy kerék szabályozott fékezése, motor nyomaték csökkentés aktív kormányzási beavatkozás.

- 5.5. Nagy sebességgel végrehajtott hirtelen kitérés a gépkocsi megperdülését okozhatja

- 5.6. Az ESP az egyik kerék szabályozott fékezésével stabilizálja a gépkocsit. A kanyarodás kezdetén a bal hátsó, majd a jobb első és a visszakanyarodáskor pedig a bal első kereket fékezi.

- 5.7. Az ESP összetett menetdinamikai szabályozó rendszer, mely számos részműködést ötvöz magába és együttműködik más elektronikus rendszerekkel is

- 5.8. Első generációs Bosch perdülés érzékelő piezo-kristályos kivitelben

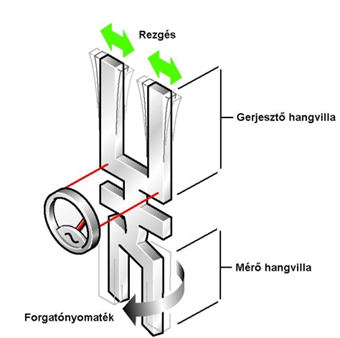

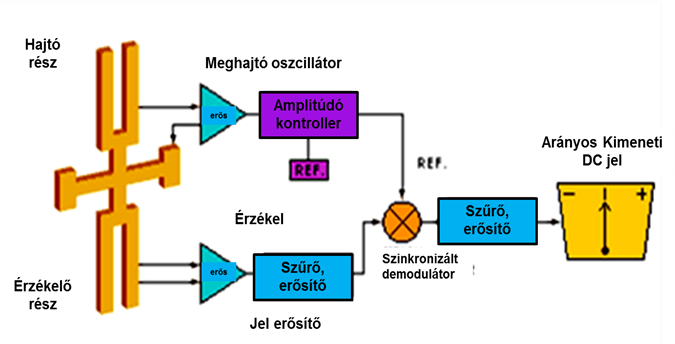

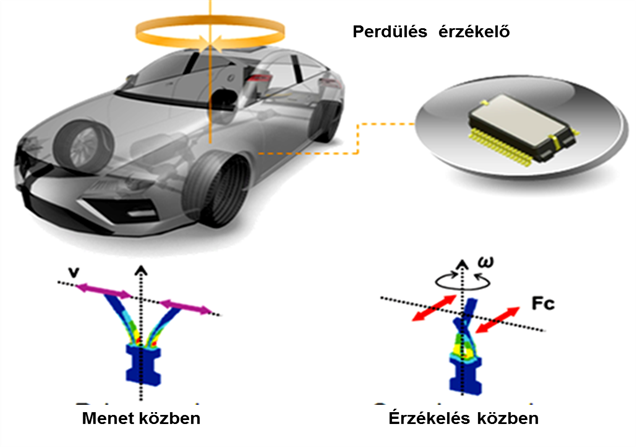

- 5.9. Az ESP rendszer mikro-mechanikai perdülés érzékelője

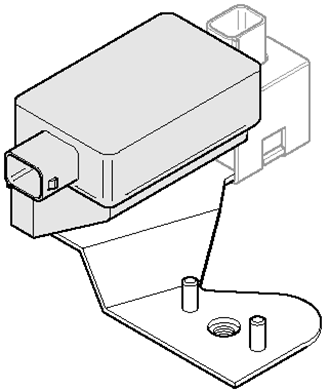

- 5.10. A Continental Teves ESP rendszer perdülés érzékelője a tartóra szerelve

- 5.11. A Continental Teves perdülés érzékelője kettős hangvillával működik

- 5.12. A Continental Teves kettős hangvillához hasonlító perdülés érzékelő belső áramköri egységei.

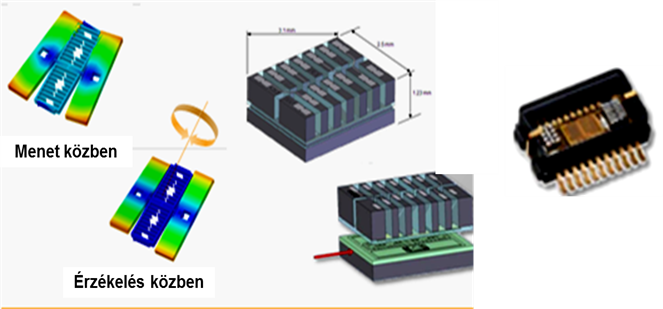

- 5.13. A Continental Teves perdülés érzékelő és a Corioli erőt mérő mikro-mechanikai érzékelő működési elve

- 5.14. A Continental Teves új kialakítású perdülés érzékelője

- 5.15. Kapacitív gyorsulás érzékelő nyugalmi állapotban

- 5.16. Kapacitív érzékelő amikor gyorsulás hat rá.

- 5.17. A gyorsulás érzékelő kimeneti jele.

- 5.18. Az újabb kivitelű gyorsulás érzékelő elvi működési ábrája.

- 5.19. Az újabb kivitelű gyorsulás érzékelő tömegeinek kialakítása és a működési algoritmus elvi működési ábrája.

- 5.20. A perdülés érzékelő és a gyorsulás érzékelők alkotják a Sensor Clustert.

- 5.21. Continental Teves aktív kerékfordulatszám érzékelő újabb változata

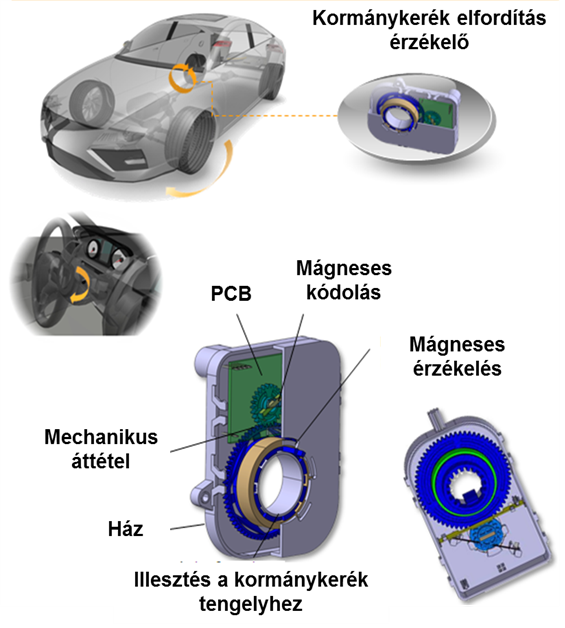

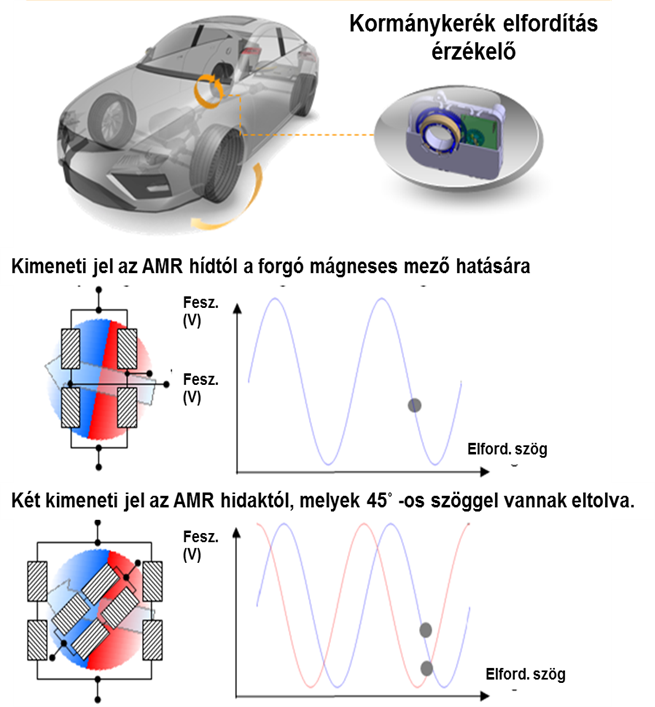

- 5.22. Az ESP rendszer magnetorezisztív elven működő kormánykerék elfordítás érzékelője

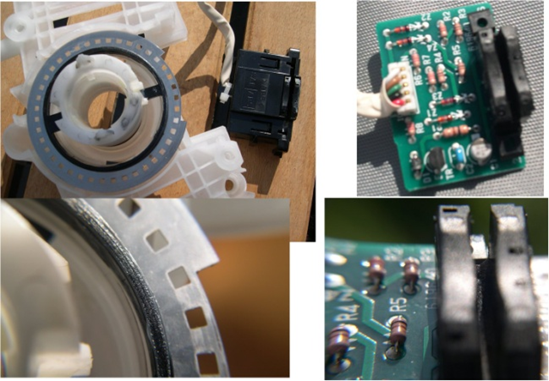

- 5.23. Optokapus kormánykerék elfordítás érzékelő

- 5.24. Opto-kapus kormánykerék elfordítás érzékelő belő kialakítása.

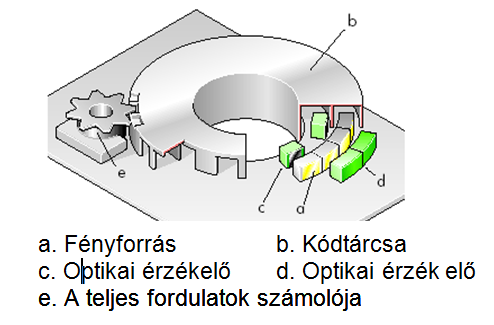

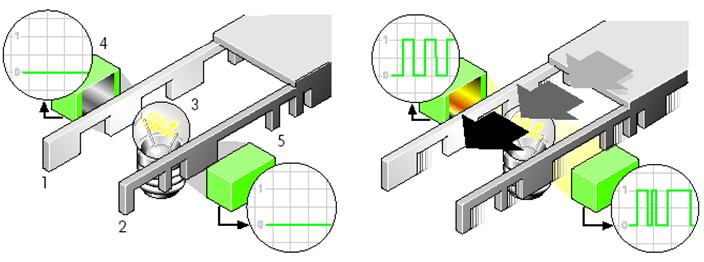

- 5.25. Az opto-kapus kormánykerék elfordítás érzékelő működési elve. Az egyik kódtárcsa az opto-kapunál digitális jelnek megfelelően szaggatja a fénysugarat, ez adja a szöghelyzetre vonatkozó jelet. Az egyenletes osztású másik tárcsa a elfordítás sebességére v

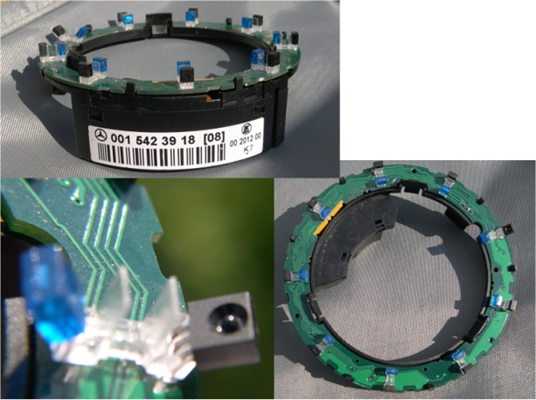

- 5.26. Mercedes gépkocsinál alkalmazott opto-kapus kormánykerék elfordítás érzékelő, melynél speciális diódákat alkalmaznak.

- 5.27. További más gyártóktól származó, opto-kapus elven működő kormánykerék elfordítás érzékelők

- 5.28. Continental Teves kormánykerék elfordítás érzékelő szerkezeti kialakítása

- 5.29. Continental Teves kormánykerék elfordítás érzékelő jelképzése

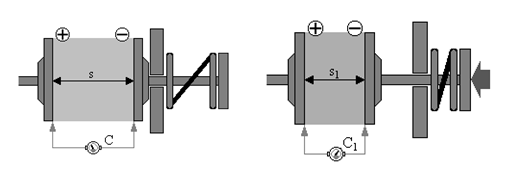

- 5.30. Kapacitív elven működő nyomás érzékelő alap helyzetben (bal oldal) és amikor nyomás hat rá.

- 5.31. Az aktív vákuumos rásegítőbe szerelt kapcsoló jelzi vissza az elektronikának a működést.

- 5.32. Bosch ESP 8 hidraulika egység az elektronikával.

- 5.33. Az ESP rendszer régebbi és újabb ellenőrző lámpája és a kikapcsolt állapot visszajelzése

- 5.34. Bosch ESP 8 hidraulika egység Audi A5-típusú gépkocsiba szerelve

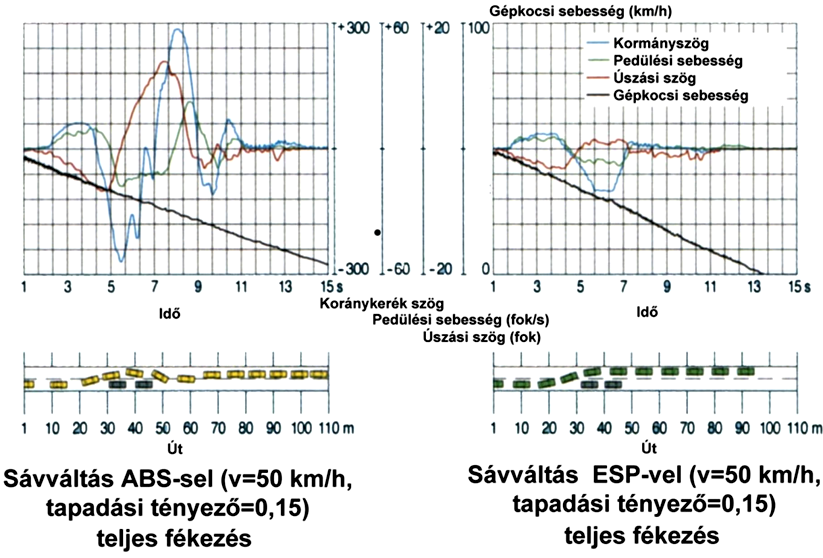

- 5.35. Sávváltási manőver összehasonlítása ABS- el és ESP -vel

- 5.36. A Continental Teves ESP rendszer áttekintése

- 5.37. A Bosch ESP rendszer 9. generációja

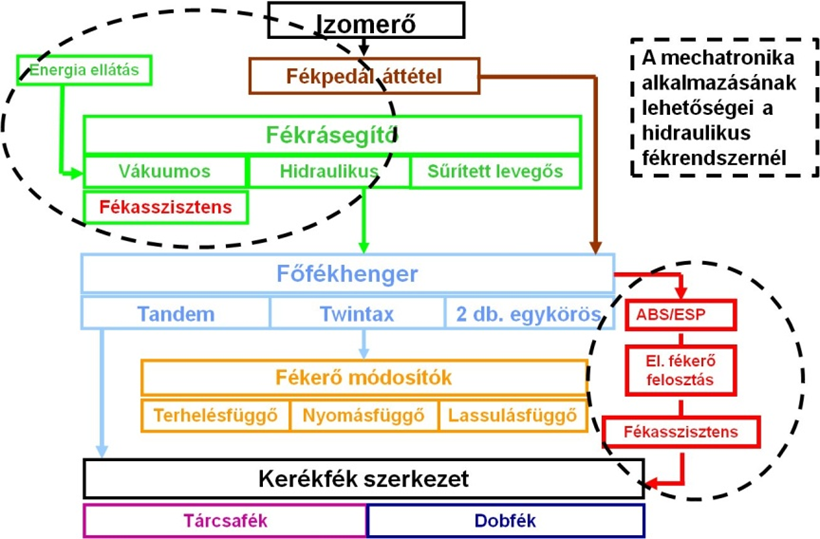

- 6.1. A személygépkocsik hidraulikus üzemi fékrendszerének áttekintése, szaggatott fekete vonallal megjelölve a mechatronika alkalmazási területeit

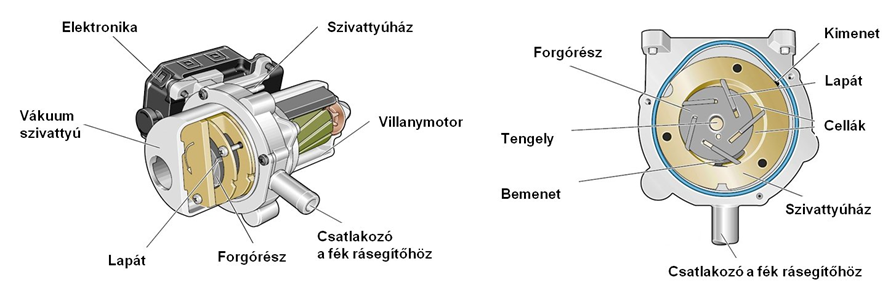

- 6.2. Villanymotoros vákuumszivattyú

- 6.3. Nyomás érzékelővel ellátott, szabályozással működő villanymotoros vákuumszivattyú

- 6.4. A Toyota Prius fékező egység az elektromágneses szelepekkel és az elektronikával.

- 6.5. villanymotorral hajtott fékfolyadék szivattyú és nyomástároló.

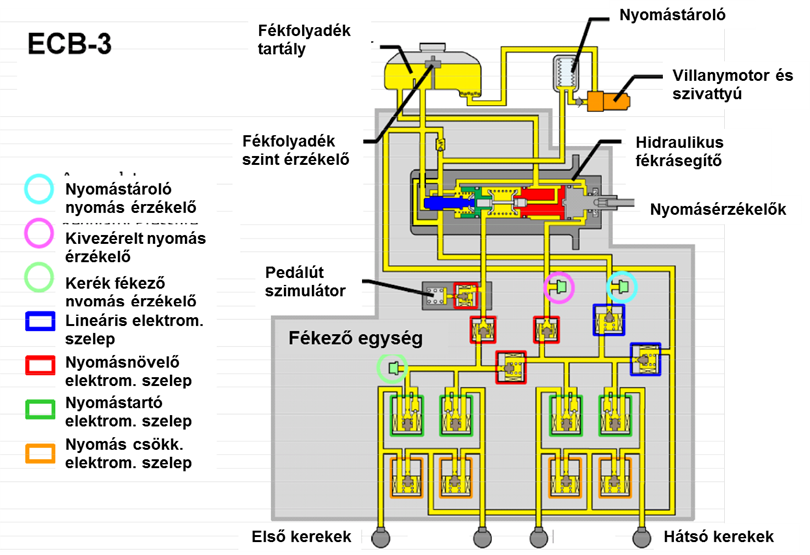

- 6.6. A Toyota Prius III ECB-3 hidraulikus rásegítős fékrendszere az ABS szabályozás elektromágneses szelepeivel.

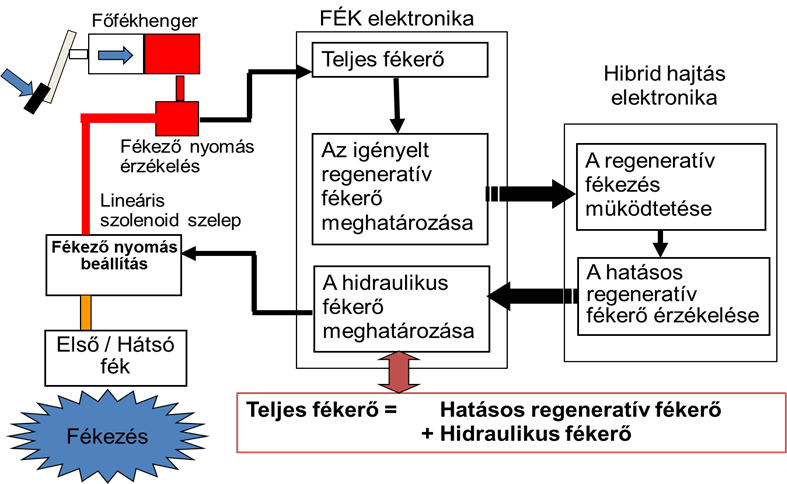

- 6.7. A Toyota Prius –nál lezajló fékezési folyamat

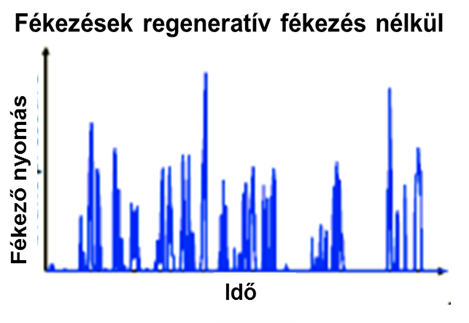

- 6.8. Egy bizonyos menetciklusnál végrehajtott fékezések.

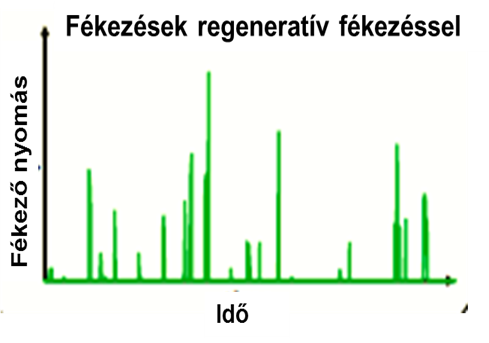

- 6.9. Az előző menetciklus szerinti fékezések, amikor a regeneratív lassítás is működik

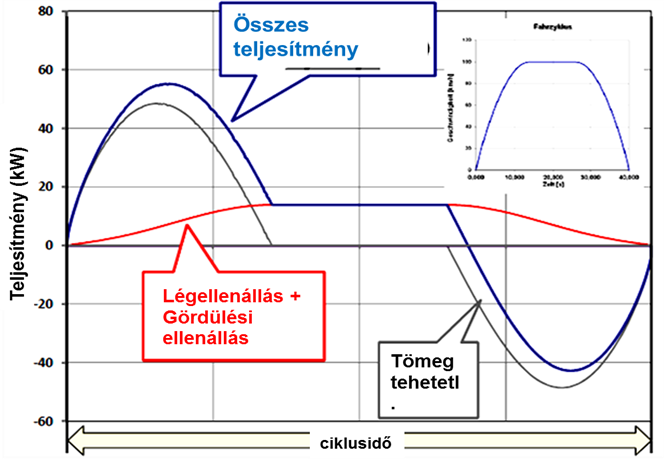

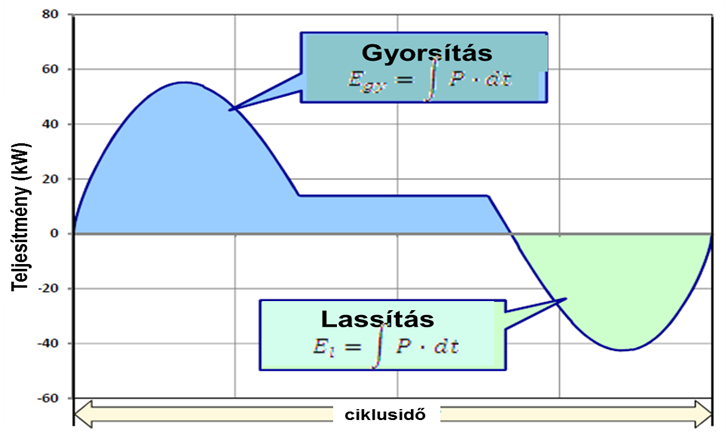

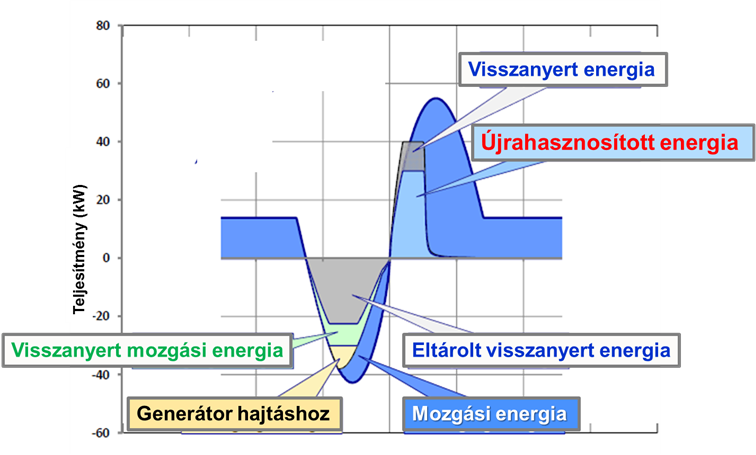

- 6.10. A gyorsításhoz, és a haladáshoz szükséges motor teljesítmény és a visszanyerhető energia.

- 6.11. A regeneratív fékezés energia visszanyerési potenciálja

- 6.12. Különböző gépkocsiknál a fékerők felosztása a hidraulikus és a regeneratív fékezés között

- 6.13. Az előzőekben ismertetett menetciklusnál a regeneratív fékezéssel újrahasznosítható energia

- 6.14. A hidraulikus fék mind a négy kerékre hat, a regeneratív fékezés csak a hajtottakra

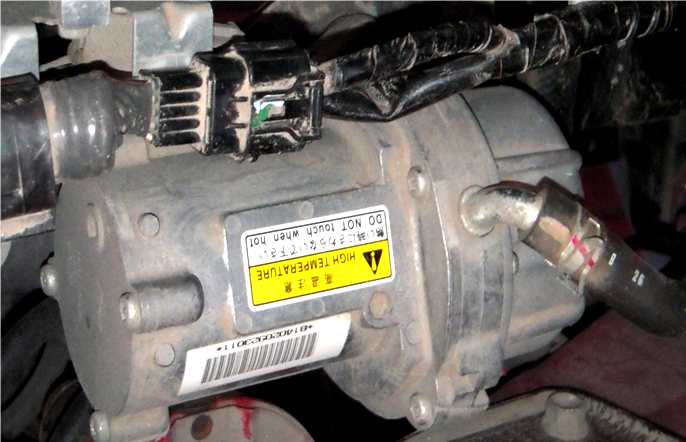

- 6.15. A Mitsubishi i-MiEV villanyautóba szerelt villanymotoros vákuumszivattyú

- 6.16. A hidraulikus és a regeneratív fékezés a Mitsubishi i-MiEV villany autónál

- 6.17. iBooster a Robert Bosch GmBH új elektromechanikus fékrásegítője

- 6.18. iBooster belső kialakítása. A villanymotor után két körös, két fokozatú mechanikus áttétel.

- 6.19. Continental Teves MK C1 integrális fékrendszer hidraulikaegység az elektronikával

- 6.20. Continental Teves MK C1 hidraulikaegység részegységei és az elektronika

- 6.21. Kísérleti autóba szerelt Continental Teves MK C1 fékrendszer működési diagramja.

- 6.22. Az MK C1 fékrendszer gázolásos baleseteknél túlélési esélyt ad

- 6.23. Az MK C1 –el végrehajtott vészfékezés különböző környezeti hőmérsékleten

- 6.24. A személygépkocsik ABS alapú menetdinamikai szabályozó rendszereinek áttekintése, melyeknél mechatronikát alkalmaznak.

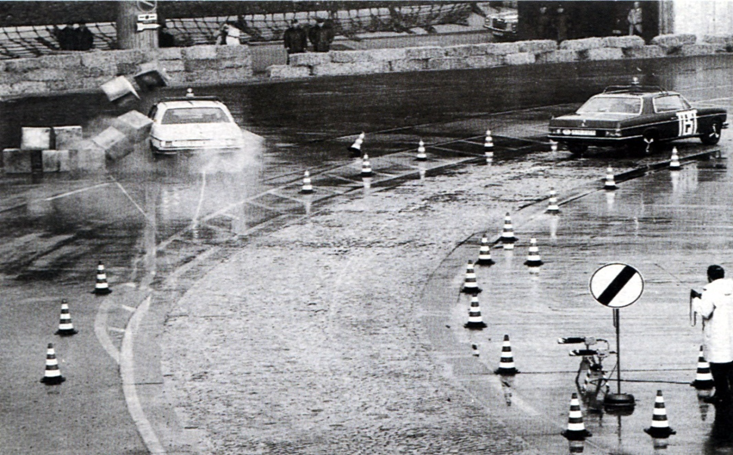

- 6.25. Fékezés és kanyarodás ABS-el és anélkül csúszós úton a sajtóbemutatón 1970 -ben. A résztevőket a bemutató meggyőzte az ABS fontosságáról.

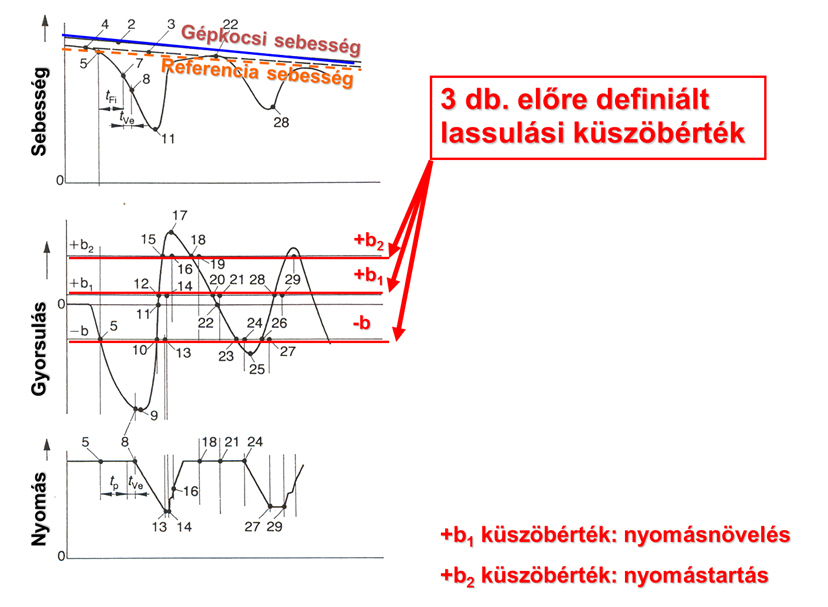

- 6.26. ABS szabályozás kerületi lassulás küszöbértékek alapján

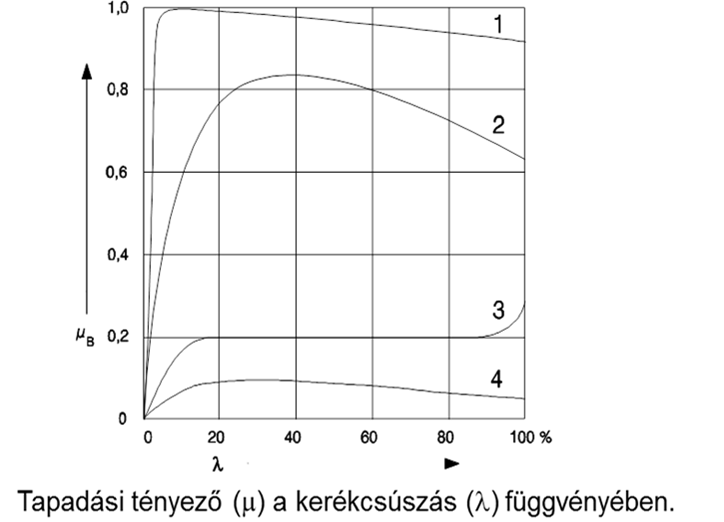

- 6.27. A gumiabroncs tapadása különböző útfelületeken, 1. száraz aszfalt, 2. nedves aszfalt, 3. laza, friss hó,4. nedves jég

- 6.28. ABS szabályozás a kerékcsúszás alapján

- 6.29. Kombinált ABS szabályozás a kerékcsúszás és a kerék kerületi lassulása alapján

- 6.30. Hidraulikus ABS –nél alkalmazott gép állapot szabályozási elv

- 6.31. A tapadási tényező alakulása az egyik keréknél a csúszás függvényében.

- 6.32. Az egyik kerék ABS szabályozásának modellje

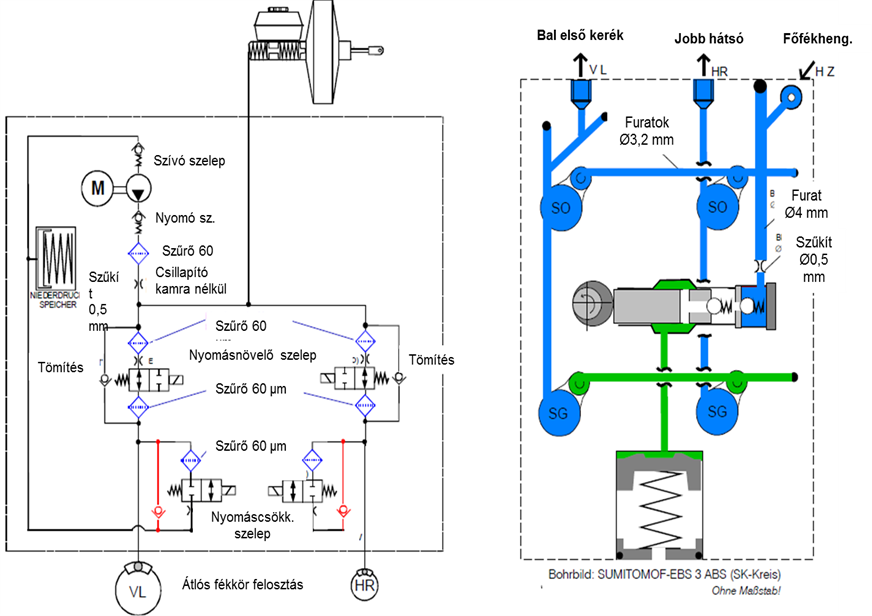

- 6.33. Az ABS szabályozással kiegészített fékrendszer

- 6.34. A tapadási tényező hirtelen növekedésének felismerési elve homogén útfelületen

- 6.35. Rossz úton, illetve terepen történő közlekedés felismerése

- 6.36. A kerékfordulatszám érzékelők csoportosítása

- 6.37. Axiális elrendezésű, induktív kerékfordulatszám érzékelő szerkezete és jelalakja kis és nagy fordulatszámnál

- 6.38. Aktív kerékfordulatszám érzékelő

- 6.39. Magnetorezisztív kerékfordulatszám érzékelő röntgen felvétele és működési elve

- 6.40. A kódkártya láthatóvá teszi a csapágy tömítő ajkában kialakított mágneses pólusokat

- 6.41. Műszer az aktív érzékelő vizsgálatához áramkorlátozón keresztül tápfeszültséget is biztosít

- 6.42. Az aktív kerékfordulatszám érzékelőbe szerelt híd kapcsolású ellenállások

- 6.43. Az aktív kerékfordulatszám érzékelő összeszerelésének végső fázisai.

- 6.44. Különböző gépkocsik műszerfalán elhelyezett ABS ellenőrzőlámpák

- 6.45. Az ABS –el szemben támasztott alapkövetelmények

- 6.46. ABS/ASR hidraulika rendszer felépítése

- 6.47. Az ABS országúti és terep működési fokozata

- 6.48. el megvalósított elektronikus fékerő felosztás működési jelleggörbéje

- 6.49. el megvalósított elektronikus fékasszisztens működési jelleggörbéje

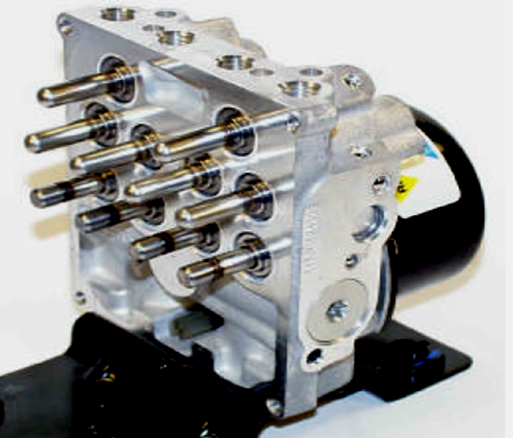

- 6.50. nál közvetlenül az elektronikára szerelik a szelepek tekercseit

- 6.51. A hidraulika egységbe sajtolt szelepek mechanikus részei.

- 6.52. Bosch ABS8 a fékfolyadék szivattyút hajtó egyenáramú villanymotor tekercselt forgórész és állandó mágneses állórész.

- 6.53. Bosch ABS8 hidraulikaegység részei

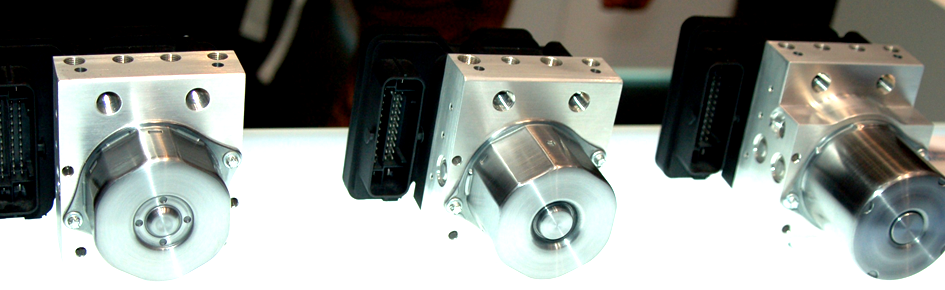

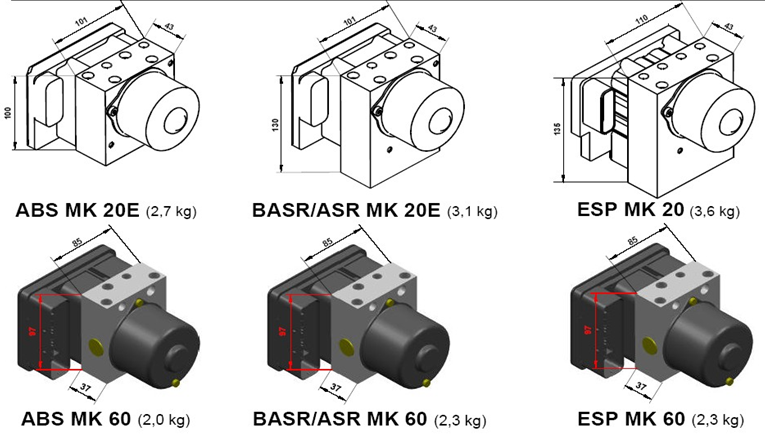

- 6.54. Bosch ABS9 hidraulikaegység különböző változatai

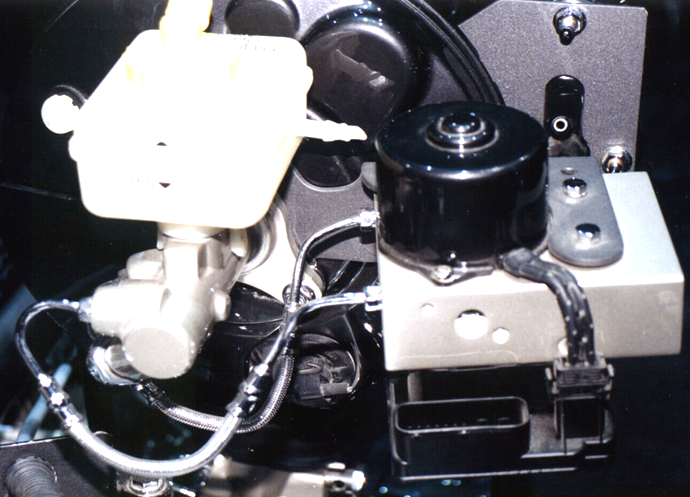

- 6.55. A Continental Teves MK20 hidraulika egység a motortérbe szerelve

- 6.56. A Continental Teves újabb ABS rendszerei

- 6.57. Az MK60 elektronika „kern redundanciát” valósít meg

- 6.58. A hidraulika egység

- 6.59. Az elektronika az elektromágneses szelepek tekercseivel.

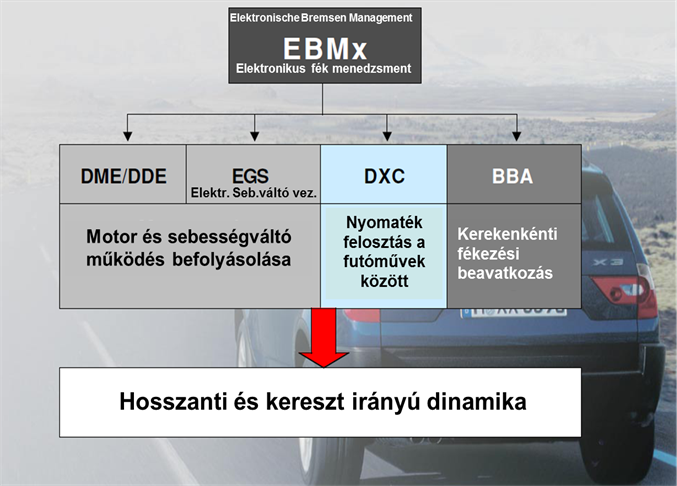

- 6.60. A BMW-nél alkalmazott elektronikus menetdinamikai szabályozó rendszerek

- 6.61. A BMW X3 és X5 típusoknál az elektronikus fék menedzsment működteti az összkerékhajtást

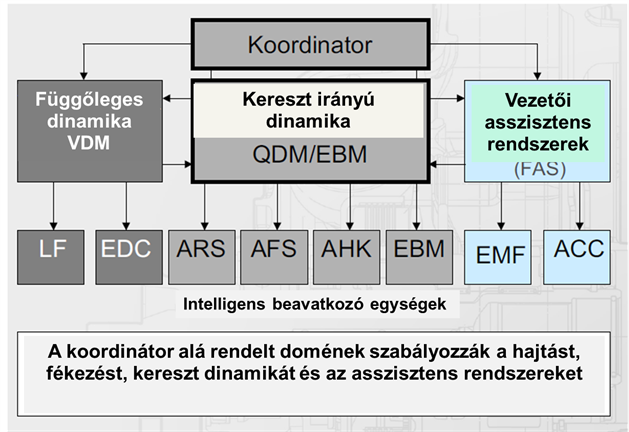

- 6.62. A Koordinátor alá rendelt domének

- 6.63. Delphi Brake Control DBC 7 a motortérbe szerelve

- 6.64. A szelepek mechanikus része a hidraulika egységbe sajtolva

- 6.65. A tekercsek közvetlenül az elektronikára szerelve

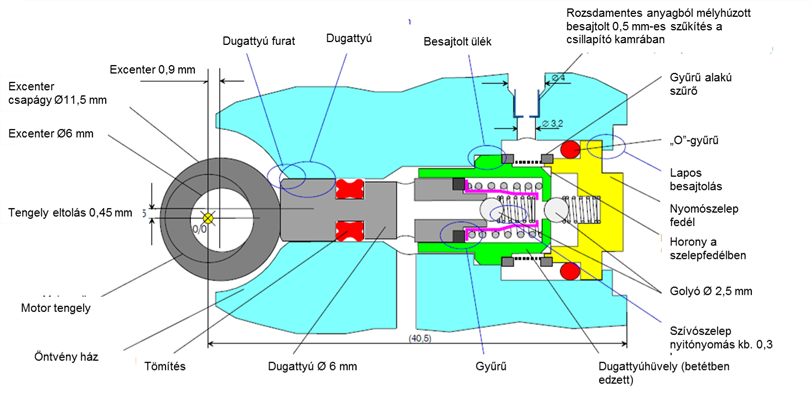

- 6.66. A villanymotor az excenterrel működteti a kétkörös, dugattyús fékfolyadék szivattyút

- 6.67. A kétkörös, fékfolyadék szivattyúi dugattyúi a hidraulika egység házában.

- 6.68. Az elektromágneses szelepek különböző változatai

- 6.69. A Delphi Brake Control (DBC 7) hidraulika egység ábrázolása metszetben

- 6.70. Az egyik fékkörhöz tartozó, átlósan elhelyezkedő két kerék ABS csatornái

- 6.71. Az egyik fékkörhöz tartozó fékfolyadék szivattyú

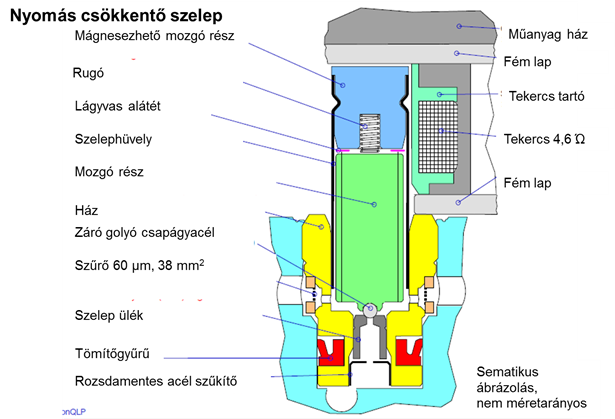

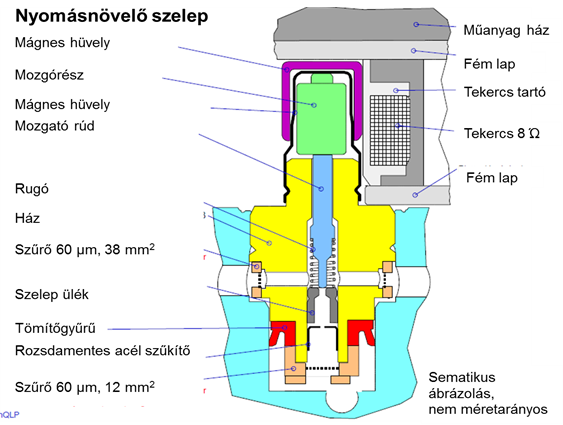

- 6.72. A nyomásnövelő szelep árammentes állapotban nyitott

- 6.73. A nyomáscsökkentő szelep árammentes állapotban zárt

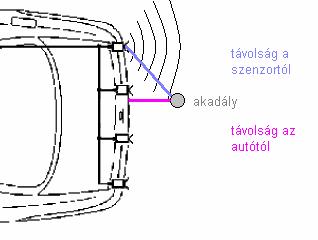

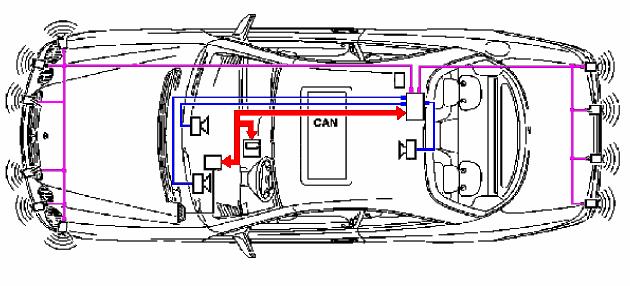

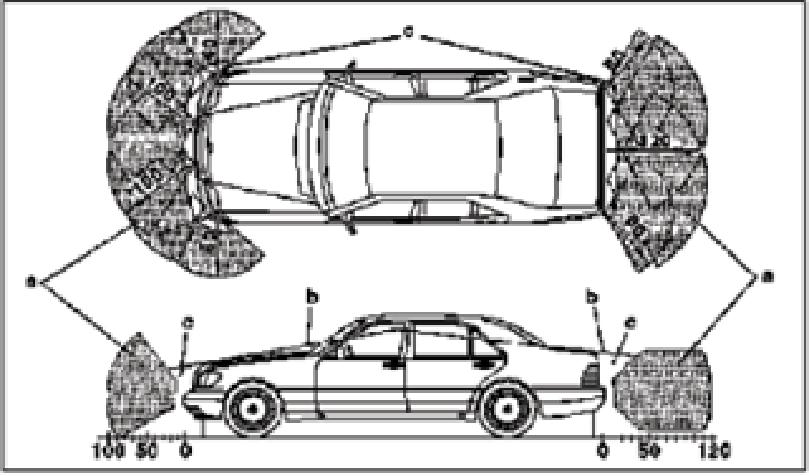

- 7.1. Parkolás asszisztens

- 7.2. Akadály detektálás

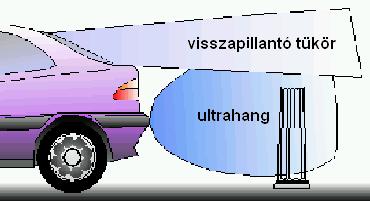

- 7.3. Park asszisztens hálózat és feldolgozó egység

- 7.4. Tolatóradar látómezeje

- 7.5. A vezetőtől kitakart területen elhelyezkedő akadályok feltérképzeése

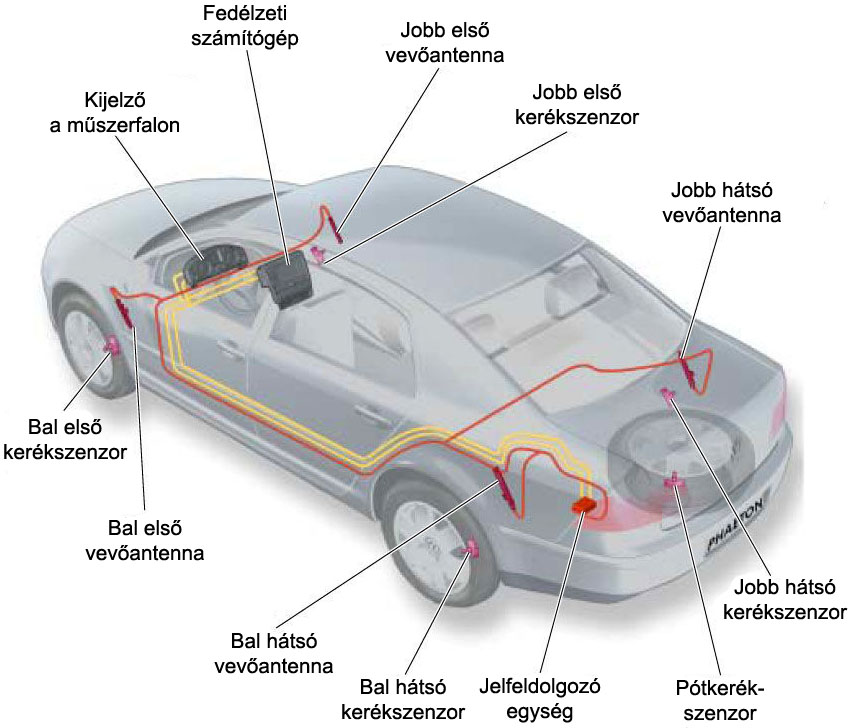

- 8.1. Keréknyomást mérő direkt berendezés felépítése a járműben

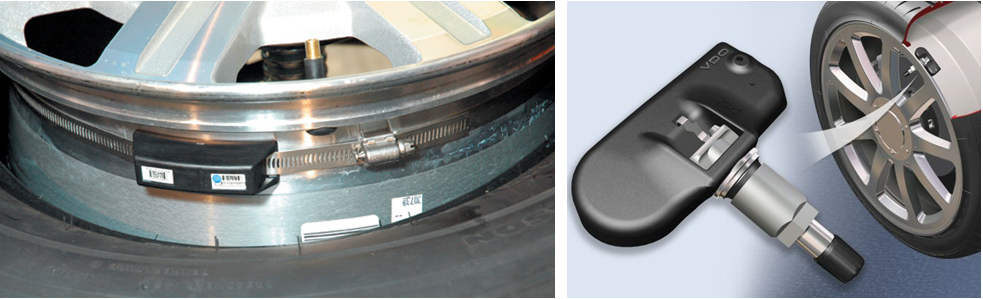

- 8.2. Nyomásmérő szenzor elhelyezkedése

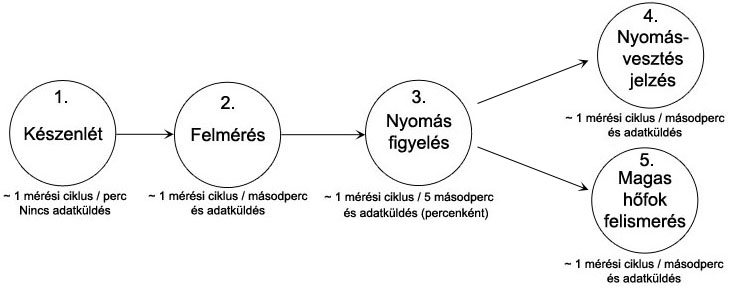

- 8.3. A nyomásmérő szenzorok működési állapotai

- 8.4. Utólag beépíthető direkt nyomásmérő rendszer

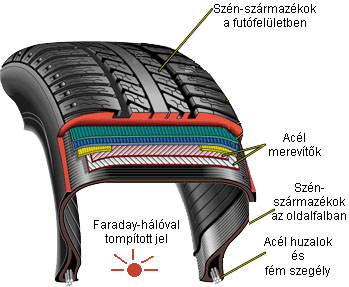

- 8.5. Magas fémtartalmú gumiabroncs felépítése

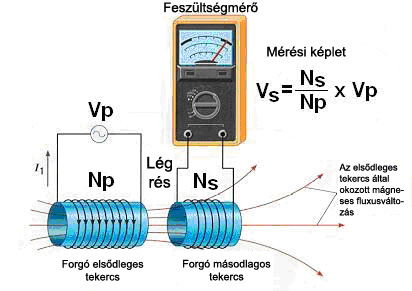

- 8.6. VisiTyre elektromágneses indukció működési elve

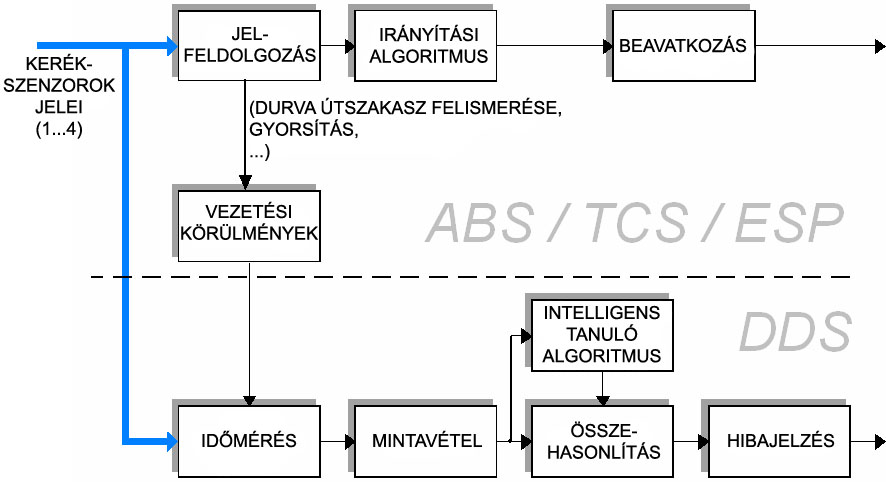

- 8.7. A DDS és a menetdinamikai szabályozórendszerek kapcsolata

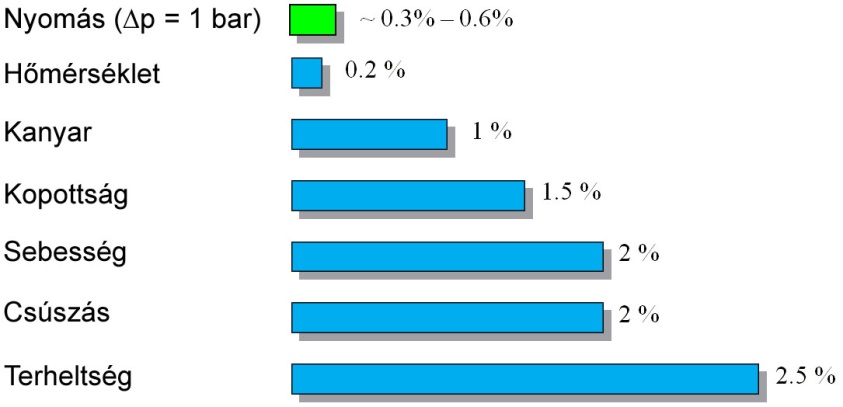

- 8.8. Zavaróhatások befolyásolási rátái

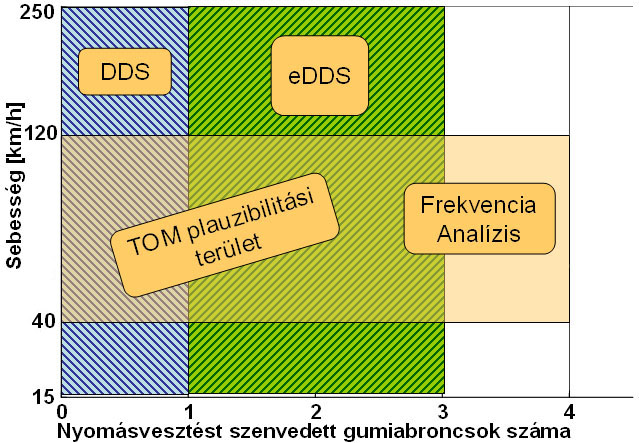

- 8.9. DDS nyomásfigyelési eljárások hatékonysági tartományai

- 8.10. Az ABS működése

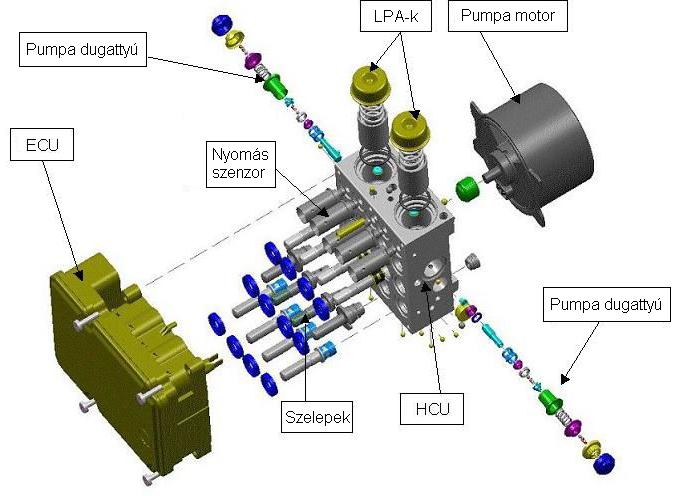

- 8.11. HECU

- 8.12. A DDS tanulási folyamata

- 8.13. Tanulási képletek számítási módjai

- 8.14. A DDS axiális tanulási folyamata nyomatékintervallumokban

- 8.15. A DDS nyomásvesztés jelzésének folyamata

- 9.1. Oláh György

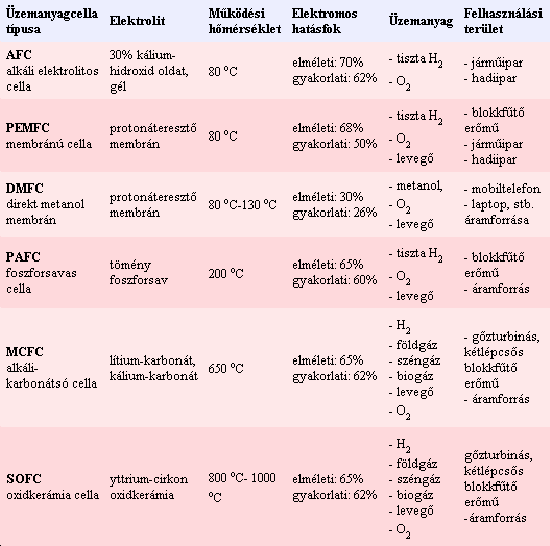

- 9.2. Üzemanyagcella-típusok

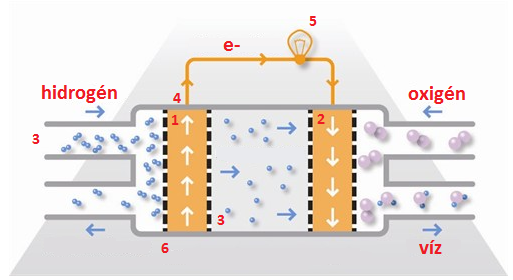

- 9.3. Protonáteresztő membránú üzemanyagcella elvi felépítése

- 9.4. Honda FCX-V4

- 9.5. A Ballard-Mercedes busz

- 9.6. Az A-Mercedes

- 9.7. A NEC cég direkt metanol meghajtású üzemanyagcellája

- 9.8. 100 wattos, mobilis, Ballard által gyártott üzemanyagcella egy televíziót üzemeltet

- 9.9. A Ballard cég 250 kilowattos üzemanyagcellás erőműve kísérleti üzemben

- 9.10. Fraunhofer Intézet mikro-üzemanyagcellája egy notebookot lát el energiával

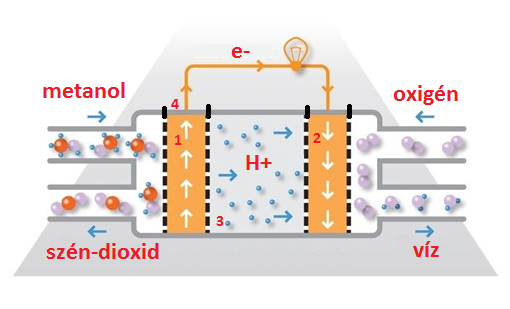

- 9.11. DMFC üzemanyagcella elvi felépítése

- 9.12. DMFC cella használata laptopban

- 9.13. DMFC cella használata mobiltelefonban

- 9.14. DMFC típusú üzemanyagcella

1. fejezet - Passzív biztonsági rendszerek

- 1.1. Barényi Béla (1907-1997) a gépjárművek passzív biztonságának atyja

- 1.2. Bevezetés: a gépjárművek biztonsága

- 1.3. Személygépkocsik passzív biztonsága

- 1.4. Új anyagok és technológiák alkalmazása

- 1.5. A személygépkocsi karosszériák gyártásának új tendenciái

- 1.6. A kocsiszekrény kiemelten fontos részei frontális ütközés szempontjából

- 1.7. A kocsiszekrény kiemelten fontos részei oldal irányú ütközés szempontjából

- 1.8. A haszonjárművek passzív biztonsága

- 1.8.1. Kisteherautó:

- 1.8.2. Teherautók biztonsága

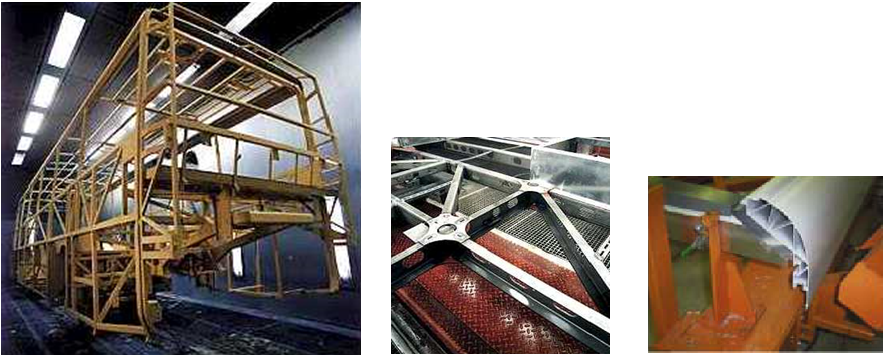

- 1.8.3. Haszonjárművek ütközésvizsgálata

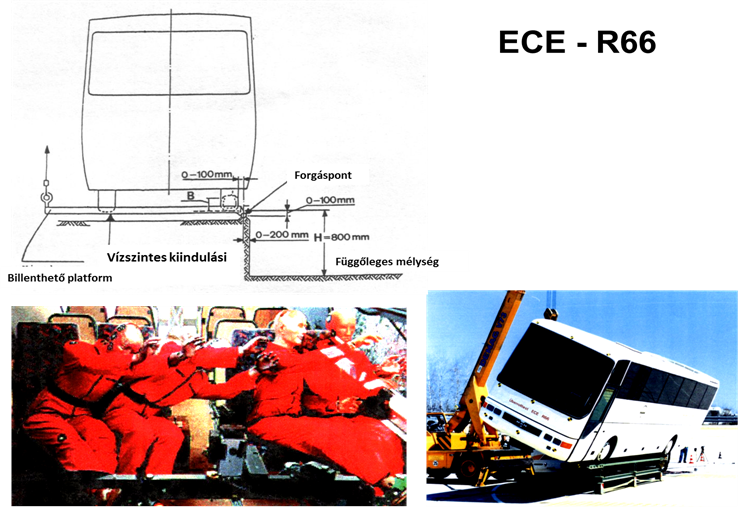

- 1.8.4. Autóbuszok passzív biztonsága

- 1.8.5. Biztonsági övek és övfeszítők

- 1.8.5.1. Pirotechnikai övfeszítők

- 1.8.5.2. Mechanikus ütközésérzékelővel működő pirotechnikai övfeszítő:

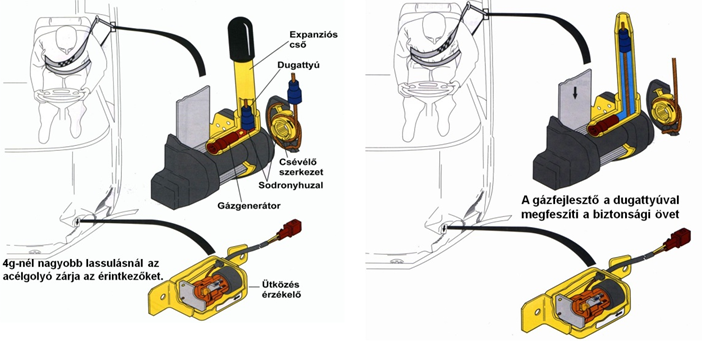

- 1.8.5.3. A központi légzsák elektronika által működtetett pirotechnikai övfeszítő:

- 1.8.5.4. A biztonsági öv zárszerkezetére ható pirotechnikai övfeszítő

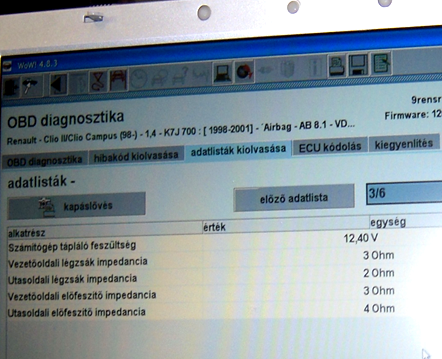

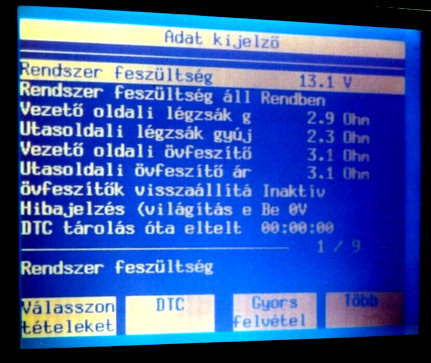

- 1.8.5.5. Diagnosztikai vizsgálat:

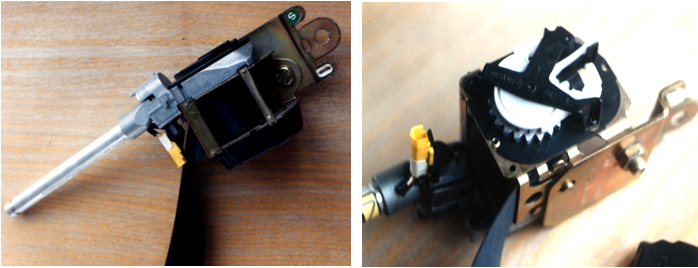

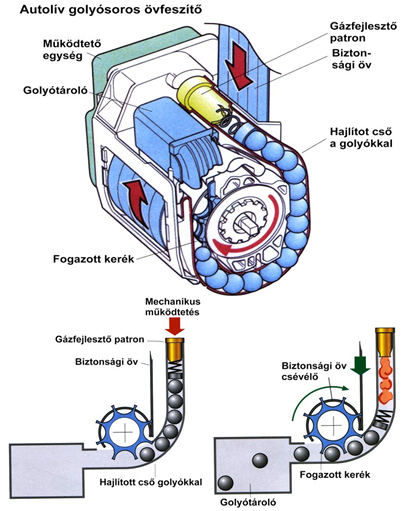

- 1.8.5.6. Golyósoros pirotechnikai övfeszítő

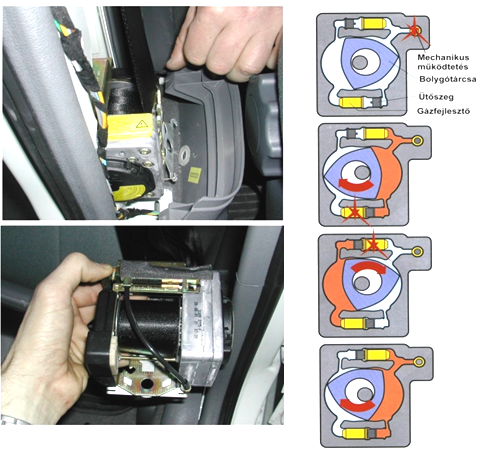

- 1.8.5.7. Bolygótárcsás biztonsági öv feszítő

- 1.8.5.8. TRW ACR 1.0

- 1.8.6. Légzsákok

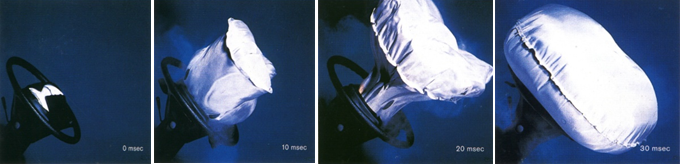

- 1.8.6.1. A légzsákműködtetés és gyorsasága

- 1.8.6.2. A légzsákműködtetés változatai és biztonsága

- 1.8.6.3. A Bosch légzsák elektronikák generációi:

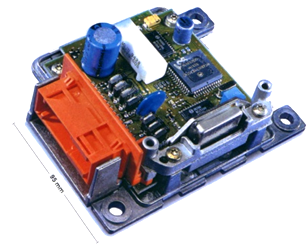

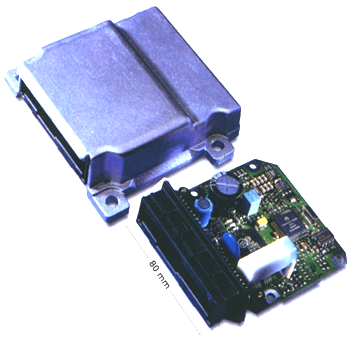

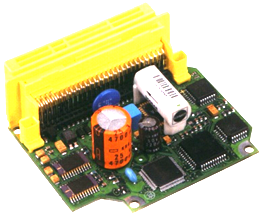

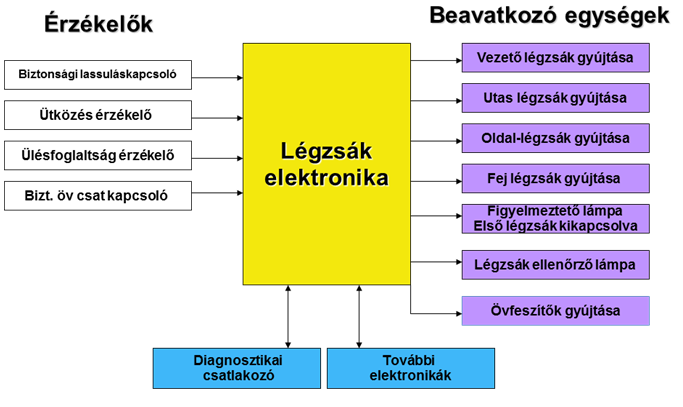

- 1.8.6.4. A légzsák elektronika feladata

- 1.8.6.5. Bosch AB7

- 1.8.6.6. A légzsákok váltakozó áramú (AC) gyújtása

- 1.8.6.7. Diagnosztikai vizsgálat:

- 1.8.6.8. Robert Bosch GmBH AB 8 légzsák elektronika

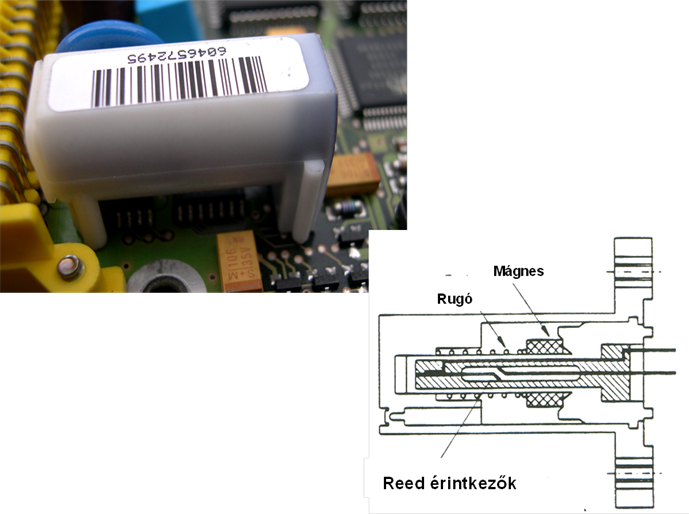

- 1.8.6.9. Az AB 8.4 légzsák elektronika működése:

- 1.8.6.10. Öndiagnosztika és kódolás

- 1.8.6.11. A légzsák elektronika ütközési jelkimenete:

- 1.8.6.12. A légzsák nem helyettesíti a biztonsági övet!

- 1.8.7. A légzsákok gázgenerátorai

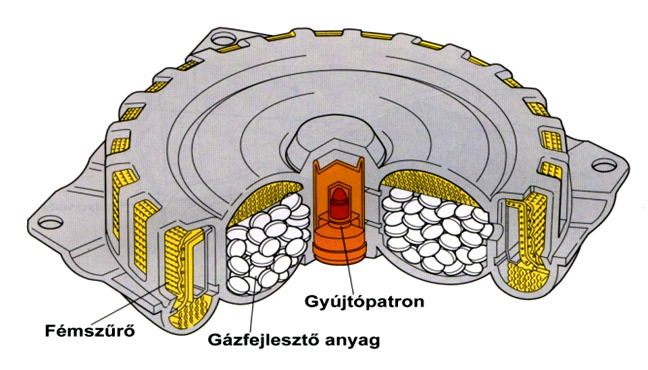

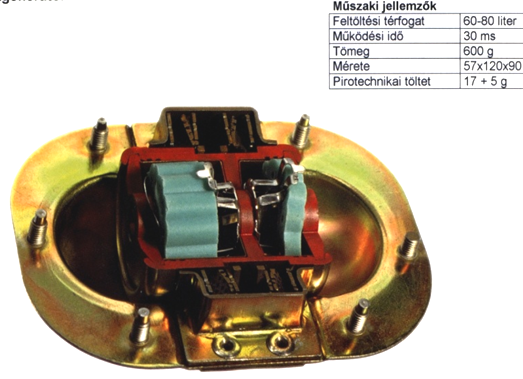

- 1.8.7.1. Pirotechnikai gázgenerátorok

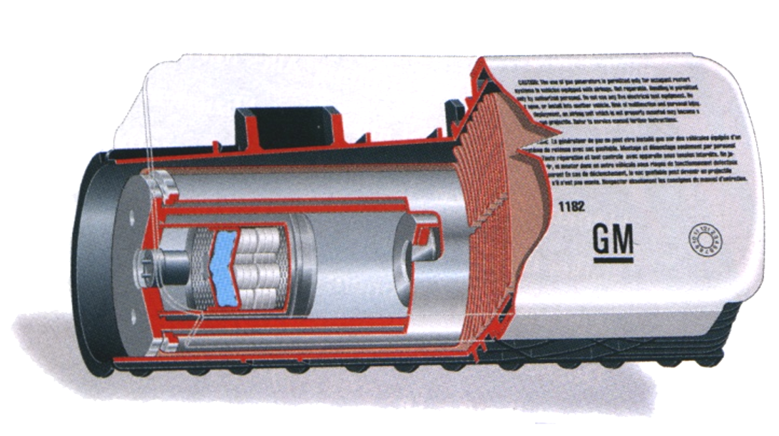

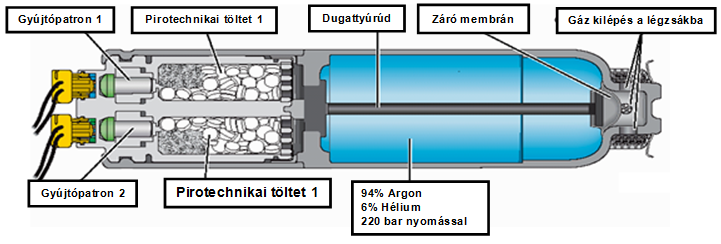

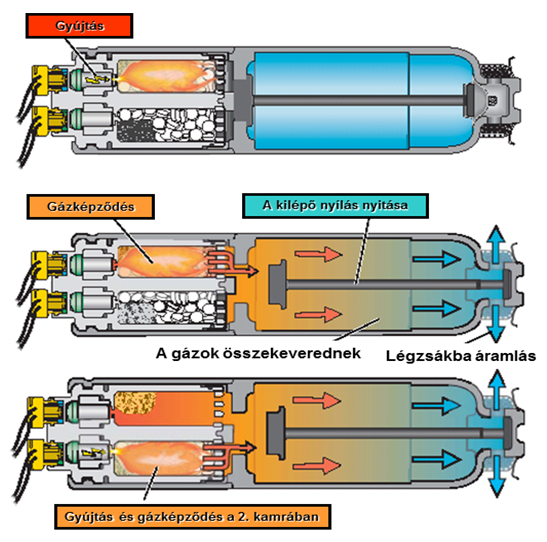

- 1.8.7.2. Hibrid működésű gázgenerátorok

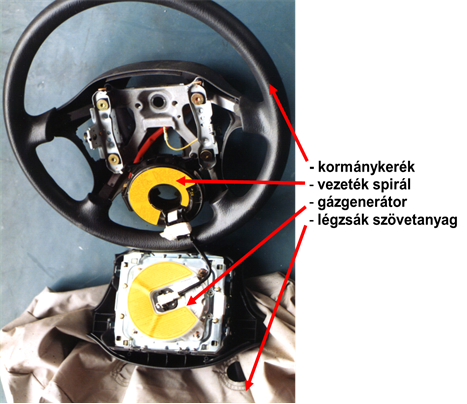

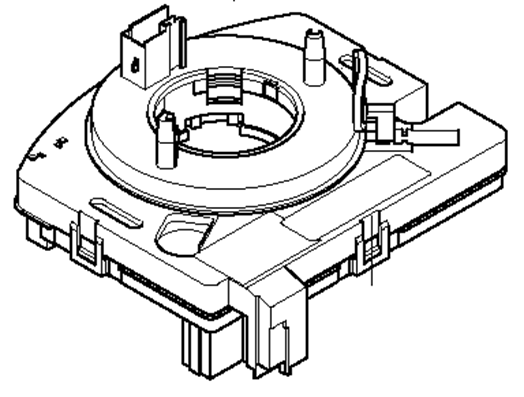

- 1.8.7.3. A kormánykerék légzsák tartozéka a vezeték spirál:

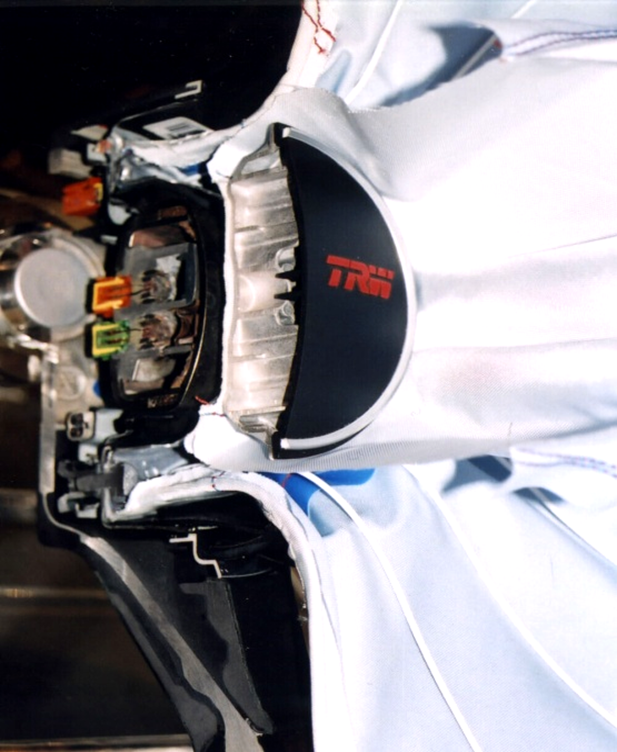

- 1.8.7.4. Több fokozatú légzsák, kíméletesebb működés:

- 1.8.7.4.1. Az álló légzsák körül forog a kormánykerék

- 1.8.7.4.2. Egy összetett légzsák rendszer felépítése:

- 1.8.7.4.3. Két fokozatú légzsák, kombinált működéssel

- 1.8.7.4.4. Két fokozatú pirotechnikai működésű kormánykerék légzsák gázgenerátor

- 1.8.7.4.5. Két fokozatú pirotechnikai és hibrid működésű első utas légzsák gázgenerátorok:

- 1.8.8. Ülés foglaltság érzékelők:

- 1.8.9. Optimalizált légzsák rendszer

- 1.8.10. További védelemi elemek frontális ütközésnél

- 1.8.11. Az elgázolt gyalogosok védelme

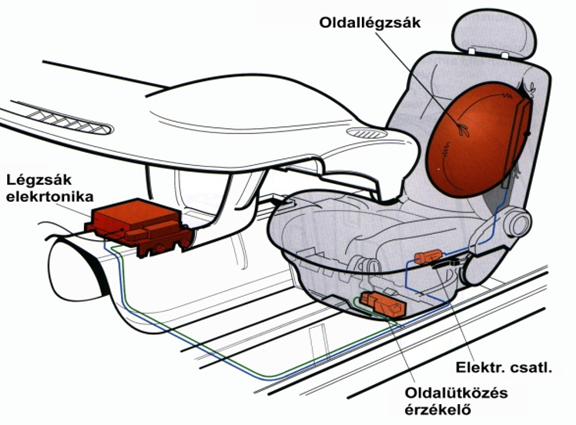

- 1.8.12. Az oldallégzsákok

- 1.8.13. Függöny légzsák, az oldalirányú védelem harmadik generációja

- 1.8.14. A légzsákokkal kapcsolatos egyéb tudnivalók:

- 1.8.15. Mercedes "X–Bag"

- 1.8.16. A programozott utasvisszatartó rendszerek második generációja

- 1.8.17. A kombinált oldallégzsák a mellkast és a fejet is védi

1.1. Barényi Béla (1907-1997) a gépjárművek passzív biztonságának atyja

1907 március 1.-én Ausztriában született. Apja Eugen Barényi az Osztrák-Magyar Monarchia hadseregének pozsonyi katonai akadémián matematikát és szabadkézi rajzot tanított. Mivel a család Pozsonyban élt Barényi Béla csehszlovák állampolgár lett. 1920-ban édesanyjával áttelepült Ausztriába, ahol reáliskolában tanult.

1924-26 között a bécsi technikum tanulója. 1925-óta foglalkoztatta a népautó ötlete, melynél a kormányművet az első futómű mögé helyezte, így ütközéskor a kormánykerék tengelye nem hatol az utastérbe. A gépkocsivezető sérüléseit a nagy felületűre kormánykerék agyrésszel csökkentette. Elképzeléseiről 1929-ben a "Motor-Kritik" című újságban jelent meg cikk. 1928-ban a Steyr művek Bécsi karosszériagyárában, majd az Austro-Fiat-nál dolgozott rajzolóként. Munkát keresve megfordult Bécsben, Stuttgartban és Párizsban, majd Németországba költözött. 1934-ben Berlinben egy műszaki fejlesztő intézetnél dolgozott. Ebben az időszakban 150 gépjármű technikai szabadalmat jelentett be.

1939-után a Mercedesnél helyezkedett el. Csehszlovák állampolgársága miatt nem kellet bevonulni katonának. 1940-től német állampolgár, de gyermekkori csípőízületi gyulladás okozta mozgáskorlátozottsága miatt mentesítést kapott katonai szolgálat alól. A gyárat ért bombatámadások után 1944-től otthon dolgozott. Az amerikai katonai megszállás miatt 1945 szeptemberétől elvesztette állását, de a Daimler-Benz vezetőségével tartotta a kapcsolatot. 1948-ban ismét alkalmazta a gyár fejlesztőmérnökként. Az általa tervezett "Terracruiser" biztonsági megoldásai a mai konstruktőrök számára is példaértékűek.

1948 -ban rajzolta meg a később szabadalmaztatott motorháztető alá rejtett ablaktörlő tengelyt, mely az elgázolt gyalogosok sérüléseit csökkenti. Ezt csak 37 évvel később, az S-osztályú Mercedesnél valósították meg. 1947-ben fejlesztette ki a biztonsági kormánykereket, melyet nagy felületű rugalmas agyrésszel látott el. Azt tartotta jónak, ha a kormánykereket a kormánygéppel minden irányból rugalmas és becsuklásra alkalmas tengely köti össze. Tíz pontban foglalta össze a biztonsági kormányberendezéssel szemben támasztható követelményeket. 1963-ban szabadalmaztatta a biztonsági kormányoszlopot, mely ütközéses baleseteknél nem hatol az utastérbe. A Barényi féle biztonsági kormányberendezést a 200-as és a 250-es Mercedes típusokba szerelték be, melyek szériagyártása 1968-ban kezdődött.

A legjelentősebb szabadalma a deformációs zóna, melyet 1951-ben DBP 854.157 számon nyújtotta be. Ez az ütközés mozgási energiáját deformációs munkává alakítja, ezzel mérsékelhetők a sérülések. A túlélési teret biztosító merev utastér előtt és mögött deformációs zónákat alakított ki. Szabadalomként 1952 I. 23.-án ismerték el. Az 1959-ben elkezdődő ütközési kísérletek igazolták elképzelését.

Szabadalmai közül sokat csak akkor hasznosítottak, amikor lejárt a védettség. Jó példa a Porsche 911 Targa-ba 1967-óta beépített védőkeretet, amely borulás esetén védi az utastérben lévő személyeket. Ezt Barényi 1949-ben szabadalmaztatta. Sok esetben az autógyárak minden következmény nélkül megsértették szabadalmi jogát, melyet több esetben hosszas pereskedés után tudott érvényesíteni. Ez történt a Ford-dal is.

A Daimler-Benznél 1955-től a távlati-fejlesztési osztályvezető, majd 1965-től főosztályvezető. 1972-ben vonult nyugállományba. Munkásságát egyre szélesebb körben ismerték el. 1967-ben a Rudolf Diesel érem arany fokozatát kapta. 1981-ben a Technika és az Alkalmazott Természettudományok Aacheni és Müncheni Díjával tüntették ki. 80. születésnapján Sindelfingen főpolgármestere emlékplakettet nyújtott át. Több városban utcát neveztek el róla. 1989-ben Ausztriában professzori címet adományoztak neki. 1994-ben Detroitban felvették az "Automotive Hall of Fame" az autóipar legkiemelkedőbb feltalálóinak sorába. Világhírű magyar származású konstruktőr és feltaláló 2500 szabadalmat mondhatott magáénak. Kilencven éves korában Németországban hunyt el.

1.2. Bevezetés: a gépjárművek biztonsága

A gépjárművek aktív és a passzív biztonságát a hetvenes évek óta különböztetik meg egymástól. Az aktív biztonság tárgykörébe tartoznak azok a műszaki megoldások és intézkedések, melyek a közlekedési balesetek bekövetkezését hivatottak elhárítani. Ebbe a csoportba sorolhatjuk be például egyebek között a nagy teljesítményű fényszóró rendszereket, a szervokormányokat, az ABS és az ESP rendszereket. Ezeknek az egységeknek a baleset bekövetkezése előtt kell működniük.

A passzív biztonság tárgykörébe tartoznak azok a műszaki megoldások, intézkedések, melyek egy baleset bekövetkezése során és ezt követően a gépkocsiban utazók és a közlekedési partnerek sérüléseinek súlyosságát hivatottak csökkenteni.

A passzív biztonság vonatkozásában a személygépkocsik és a haszonjárművek lényegesen eltérnek egymástól. Azon kívül, hogy a két különböző járműkategóriába tartozó egyedek tömege jelentősen eltér egymástól, más konstrukciós elveket alkalmaznak a kocsi testek építésénél, de jelentősen különböznek a lökhárítók magassági méretei is. Ezek a tények alapvető kihatással vannak egy ütközéses balesetek következményeire. Ezek a tények indokolják azt, hogy a személygépkocsik és a haszonjárművek passzív biztonságát külön fejezetekben tárgyaljuk.

1.3. Személygépkocsik passzív biztonsága

A passzív biztonság növelése érdekében az ötvenes évek óta a személygépkocsik különböző részegységeinél végeztek fejlesztéseket. Külön fejezetekben tárgyaljuk a kocsiszekrények ütközési jellemzőit, a biztonsági övek, az övfeszítők, az első és az oldalsó légzsákok működését és hatásaikat, továbbá az ülésekkel kapcsolatos tudnivalókat. Előre kell bocsátani azt a fontos tényt, hogy a mechatronikai védelmi egységek működését és hatékonyságát alapvetően befolyásolják a kocsiszekrények konstrukciós kialakításai és a deformációs jellemzői.

A kocsiszekrények kialakításának fontosabb szempontjai:

Teljes élettartamában, deformáció és kifáradás nélkül viselje el az üzemszerű igénybevételeket.

A korrózióval szemben legyen minél ellenállóbb.

Ütközéses baleseteknél legyen minél nagyobb az energia elnyelő képessége, hogy az utastérben bekövetkező lassulások legyenek elviselhetők.

Minél könnyebben legyen összeszerelhető, illetve javítható a kocsiszekrény.

Nyújtson megfelelő védelmet a különböző irányú (első, hátsó és oldalsó) ütközésnél illetve borulásos baleseteknél.

Személygépkocsi kocsiszekrények

Az ütközéses balesetekkel kapcsolatokban a jellemzők összefoglalása:

Általánosságban megállapítható, hogy a személyi sérülések súlyossága arányos a kocsiszekrény hosszával és ebből következően a deformációs zóna hosszával.

a személyi sérülések súlyossága általában fordítottan arányos a gépkocsi tömegével. Ez azt jelenti, hogy a kisebb tömegű gépkocsikban általában súlyosabbak a bekövetkezett sérülések.

A személygépkocsikat különböző osztályokba szokták besorolni:

European New Car Assessment Proram:

Azonos kategóriába tartozó új személygépkocsik összehasonlítására fejlesztették ki ezt a nemzetközileg elfogadott vizsgálati módszert. Különböző irányú, és megadott feltételek szerint elvégzett ütközési vizsgálatokat hajtanak végre. Ezek kiértékelése alapján pontozzák a vizsgálatban részvevő gépkocsikat. Az összesített pontok alapján ítélik oda a csillagokat. Újabban a végső minősítésnél a gyalogos gázolás esetén elért védelmet is figyelembe veszik. Az ütközési vizsgálatoknál a gépkocsikba dummikat ültetnek be (nők, férfiak és gyermekek, gyermekülésben). Ezek fejét, felsőtestét, combját, alsó lábszárát és lábfejét érő terheléseket mérik elektronikus érzékelőkkel.

A kiértékelésnél a terhelések alapján négy- négy pont adnak az offszet frontális, és az oldalütközésnél. Két pont adnak az oszlopnak történő oldalütközésnél, mely a kocsiszekrényre nagyon koncentrált terhelést okoz.

A kiértékelés szempontjai és az ütközési sebességek is folyamatosan változnak, ezért nehéz a naprakész adatokat összefoglalni. Az alábbiakban néhány tájékoztató értéket közlünk.

Max 34 pont, (33-34 pont 5 csillag, 25 ponttól 4 csillag).

Az alábbiakban három jellegzetes ütközési vizsgálat részleteit foglaljuk össze.

1.3.1. Frontális ütközés:

Vizsgálati sebesség:64 km/h

Akadály:a több tonnás tömegre deformációra alkalmas alumínium lemezből készített „méhsejt” szerkezetet tesznek

Átfedés:40%.

Dummik:a két első ülésen felnőtt, hátul 1,5 és 3 éves gyermek, a gyártó által előírt gyermekülésben

Értékelés:A dummiknál mért lassulások erőhatások alapján, a kormánykerék behatolási mélysége az utastérbe, pedálok által okozott sérülések, stb.

1.3.2. Oldal irányú ütközés:

Az Európai és Amerika előírások egymástól eltérnek

Vizsgálati sebesség : 50 km/h

Akadály:1,5 m széles, deformációra képes alumínium lemezből készült „méhsejt” szerkezet szerelnek a 950kg tömegű kocsira (MDB = moving deformable barrier)

Átfedés:Elsődleges cél a vezető melletti ajtó

Dummik:A vezető, és hátul 1,5 és 3 éves gyermek a gyártó által előírt gyermekülésben.

Értékelés: A Dummiknál mért lassulások és erőhatások alapján

1.3.3. Oldal irányú ütközés oszlopnak:

Ez az ütközésvizsgálat nagy és koncentrált erőhatással jár.

Sebesség: 30 km/h

Akadály:merev akadály előírt méretű oszloppal

Átfedés:Az ütközés oldalról, a vezető fejénél

Dummik:Vezető

Értékelés:A Dumminál mért terhelések alapján

1.3.4. Hagyományos kocsiszekrények

A személygépkocsik lemezből sajtolt önhordó kocsiszekrényekkel készülnek. Folyamatosan törekszenek arra, hogy megfeleljenek az egyre nagyobb mechanikai igénybevételeket jelentő ütközésvizsgálatoknak méghozzá úgy, hogy tömegük lehetőleg csökkenjen. Ez azért nagyon fontos, mert az igények folyamatos bővülése miatt egyre több kényelmi és komfort berendezéseket építenek be a gépkocsikba. Ezt a gyárak az össztömeg növekedése nélkül igyekeznek megvalósítani. Az egyre kifinomultabb számítógépes programokkal úgy alakítják ki a kocsiszekrényeket, hogy azok szilárdsága minden részegységnél a fellépő mechanikai terheléseknek feleljen meg.

1.4. Új anyagok és technológiák alkalmazása

A súlycsökkentés úgy valósítható meg, ha egyre nagyobb részarányban alkalmaznak nagy szilárdságú mikro-ötvözött acélokat, illetve könnyűfém ötvözeteket. Ez együtt jár újabb technológiák alkalmazásával. Meg kell említeni a „Taylored blanc” illetve a „bake hardening” módszereket. Világszerte leggyakrabban az angol elnevezéseket alkalmazzák ezeknél.

A „Taylored blanc” (kiszabott lemezdarabok) kifejezés például azt jelenti, hogy szakítottak azzal a méretezési elvvel, hogy a legnagyobb igénybevételnek megfelelő lemez vastagságot alkalmazzák a teljes karosszéria elem gyártásánál. Az ilyen elven gyártott részegység bár úgy tűnik, hogy egyetlen darabból készült, de ez csak a látszat. Különböző vastagságú és eltérő módon ötvözött lemezdarabokat hegesztenek össze lézerrel. Ebből vágják ki és sajtolják a megfelelő alakra a karosszéria elemet. Így aztán mindenhol pontosan olyan szilárdságú és vastagságú amilyennek lennie kell, miközben tömege a lehető legoptimálisabb.

A „bake hardening” eljárással kapja meg a mikro-ötvözött anyagokból gyártott karosszéria a szilárdságát. A víz bázisú festékek alkalmazása miatt a szárítás eleve nagyobb hőmérsékleten történik. Ezt a hőmérsékletet úgy választják meg, hogy a szárítás utáni lassú lehűlés egy nemesítő hőkezelésnek felel meg, mely megadja a kocsiszekrénynek a végleges szilárdságát. Ehhez persze a javító iparnak is alkalmazkodni kell, hiszen egy baleseti karosszéria sérülés nehezebben javítható a sprődebb anyag miatt. Ha ezen a problémán melegítéssel igyekeznek segíteni, mi lesz a szilárdsággal?

Speciális anyagok alkalmazása a karosszéria gyártásban

A BMW 5-ös (E60) acél karosszéria lehet egy jó példa a speciálisan erre a célra kifejlesztett anyagok alkalmazására.

1.5. A személygépkocsi karosszériák gyártásának új tendenciái

A környezet kímélésének egyik fontos tényezője a széndioxid kibocsátás csökkentése. A közlekedés vonatkozásában az európai autógyárak azt a kötelezettséget vállalták, hogy az 1995 és 2008 között értékesített gépkocsik széndioxid emisszióját 25%-al csökkentik. Ezért a motortechnikai fejlesztések jelentős része a tüzelőanyag fogyasztás csökkentét vette célba. Mivel egy középkategóriás gépkocsi tömegének jelentős részét, kb. 34%-át a kocsiszekrény teszi ki, célszerű a súlycsökkentés lehetőségeit behatóbban elemezni. Ebből a vonatkozásból a könnyűszerkezetes karosszériaépítésnek nagy a módon. Ez is vonzóvá teszi ez az új technológiát. A konstruktőrök tehát a gépkocsik tömegének csökkentési lehetőségével kezdtek foglalkozni. Így tehát egyre nagyobb lett a jelentősége a vegyes építésű, acélból, alumíniumból és műanyag elemek felhasználásával készülő könnyűszerkezetes autógyártásnak. A karosszériagyártásnál használatos anyagok jellemzői az alábbi táblázatban láthatók:

1.5.1. Alumínium, vagy vegyes építési mód?

A tüzelőanyag fogyasztást csökkentő intézkedések miatt az alumínium kocsiszekrénnyel párhuzamosan az annál olcsóbb, és könnyebb vegyes építésű kocsiszekrényeket is elkezdték fejleszteni. A különböző eltérő tulajdonságú anyagok kombinált alkalmazása miatt szükségessé váltak új rögzítés-technikai megoldások kifejlesztése. A hagyományos, rég óta széles körűen alkalmazott, hőhatással járó rögzítési eljárások, mint például hegesztés, vagy a ponthegesztés a vegyes építésű kocsiszekrényeknél nem alkalmazhatók. Ugyanis ezek az anyagok metallurgiailag nem kompatibilisek egymással. A hő bevitelt nélkülöző rögzítési eljárások kerültek előtérbe a könnyűszerkezetes, különösen a vegyes építésű karosszériáknál

Az eddig alkalmazott és a jelenleg is gyártott korszerű „mono”, vagyis csupán egyféle anyagból – acélból, vagy alumíniumból – készülő kocsiszekrények mellett egyre nagyobb teret nyer a „multi material design”, azaz többféle anyagból készülő változat. A más néven vegyes építésű karosszéria koncepciónál a különböző részek az adott igénybevételeknek legjobban megfelelő anyagból készülnek. A cél olyan kedvező árú, minimális tömegű kocsiszekrény kifejlesztése, mely nagy teherbírású és kellően merev, ugyanakkor ütközéses balesetnél nagy energia elnyelő képességű. Az ilyen kocsiszekrénynél minden részelem az ott ébredő terhelésnek a legjobban megfelelő anyagból készül. Jellemző a nagyszilárdságú és a korrózióálló anyagok, a hidroformázással, és a Tailored Blanks technológiával gyártott egységek és a több rétegű szendvics szerkezetű lemezek és a különböző könnyűfémek növekvő részaránya.

Egyre több helyen alkalmazzák a magnéziumötvözetből készült öntött elemeket, húzott profilokat és lemezeket, mert ezek az alumíniumnál is könnyebbek, így kedvezőbb tömegű szerkezet gyártható. A jelentős költségek miatt kezdetben csak a felsőbb osztályban és a kiemelten fontos típusoknál jelennek meg.

Csak a különböző szálerősítésű, különleges kompozit műagyagok teszik lehetővé, hogy a fémből készült kocsiszekrények tömegéhez képest 50%-os csökkentést lehessen megvalósítani. Jelenleg a szénszál erősítésű anyagokat alkalmazzák úgy a repülőgépeknél, sporthajóknál és a sportautóknál. Az ezzel a technológiával készülő szerkezeteknél még jelentős költséggel kell számolni.

1.5.2. Újabb rögzítési módok

A különböző rögzítési lehetőségek közül az igénybevételek, az alkalmazott anyagok és a kocsiszekrény építési módja alapján kell választani. A legfontosabb az adott részegység mechanikai terhelése, emellett az elérendő cél:

a nagy merevség,

a rezgésekkel szembeni ellenálló képesség,

a menetkomfort,

a passzív biztonsággal összefüggő nagy energiaelnyelő képesség.

A kötések szilárdságának optimalizálása gyakran az egész kocsiszekrény jobbítását is jelenti, hiszen általában ezek a konstrukció leggyengébb részei. A kocsiszekrény egyes részeinek csatlakozási pontjai jelentős kihatással vannak a tömegre. Ezért ezeknek különösen a könnyű építésű változatoknál nagy jelentősége van.

A hőhatás nélküli kötéseknek:

az átsajtolt pontkötés,

a ragasztás,

a szegecselés,

a speciális csavarkötések

vagy a felsoroltak kombinációi.

Ezek alkalmazásának különösen nagy a jelentősége a rosszul, vagy nem hegeszthető, illetve védőbevonattal ellátott anyagoknál, továbbá a különböző anyagokból, acél-, alumínium-, magnézium ötvözetek, valamint a műanyagok kombinációinál.

1.5.3. Továbbfejlesztett vágószegecselés

Az alumínium- és magnéziumötvözetből készült elemek a kereskedelemben kapható vágószegeccsel történő egymáshoz rögzítésénél a magnéziumötvözetből készült lemeznél repedések képződtek. Ez az anyag tulajdonságával magyarázható. A fejlesztés eredményeként a szegecselésnél alkalmazott ellentartó „matrica” alakjának optimalizálásával a probléma megoldódott. Úgy végzik a szegecselést, hogy eközben a magnéziumötvözet lemeznél minimális legyen az alakváltozás. Így sikerült repedésmentes szegecskötéseket létrehozni anélkül, hogy szükség lett volna melegítésre.

Ha a vegyes építésű egység vágószegecses összeerősítésénél a szénszál erősítésű műanyag elem az alsó „matrica” felőli oldalra kerül a kötés teherviselő képessége nem megfelelő. Ennek egyik fő oka, hogy az anyag szétválik rétegekre az erősítő szálak mentén. A megfelelő kötésszilárdság elérése érdekében egy új szegecselési technológiát fejlesztettek ki, mely lehetővé teszi, hogy a „matrica” felőli oldalra is kerülhessen fáziserősítésű műanyag. Egy hüvely szerű megtámasztás lehetővé teszi, hogy a vágószegecs teljes mértékben áthatoljon az anyagon és ezután egy másik szerszámmal elperemezik a szegecs kilógó részét. Ez a záró fej a szegecskötésnek kiváló szilárdságot biztosít. A különböző anyagkombinációkhoz egymástól eltérő alakú „matricákat” és peremező szerszámokat fejlesztettek ki. Ezzel repedés, illetve szétnyílás mentes megfelelő szilárdságú kötések hozhatók létre.

1.5.4. A ragasztás

A ragasztott kötéseknél öregedési folyamattal kell számolni, melyek a szilárdsági jellemzők változásával járnak. Ez negatív hatással van egy ütközés esetén a szerkezet energiaelnyelő képességére. Ezért a ragasztást más rögzítési móddal kombinálva alkalmazzák. Illetve ennek megfelelő anyagok kombinációját alkalmazzák. Leggyakrabban a hő hatására keményedő epoxi-műgyanta alapanyagú ragasztót az EP 208-at, illetve a hidegen keményedő EP 152-t alkalmazzák. A kísérleti eredmények bizonyították, hogy a hőre keményedő ragasztott kötés szilárdsága egy acél és egy szálerősítésű műanyag egymáshoz rögzítésénél meghaladja az acél folyáshatárát. A hidegen szilárduló ragasztóanyag ennél kisebb szilárdságú kötést eredményezett. Az öregedési folyamattal arányos a kötésszilárdság. Az EP 208 -as ragasztott kötésnél nem volt kimutatható jelentős szilárdságcsökkenés. A kötésnek nagy az energia felvevő képessége és az meghaladja az alkalmazott anyagokét. Hasonló körülmények között a hideg kötésű ragasztott kötéseknél a maximális terhelőerő 50%-al csökkent a fárasztás hatására.

A különböző anyagokból (alumínium és szálerősítésű műanyag) készült szerkezetekre gyakorolt rezgések hatását is megvizsgálták. Vágószegecs, átsajtolt pontkötés csavarkötés és ezek ragasztással kombinált változatait is megvizsgálták. Átlapolt, egy kötési ponttal egymáshoz rögzített próbatesteket készítettek. Hidraulikus pulzárorral 40 Hz frekvenciás terhelésnek tették ki. A vizsgálatok során két különböző szilárdsági kategória volt megállapítható. A vágószegecses és az átsajtolt pontkötések képviselték a gyengébb kategóriát. A peremes szegecskötés és a csavarozás a rezgéseknek ellenállóbbnak bizonyult. A ragasztott és a mechanikai és kötések kombinációja a rezgéseknek 500%-al ellenállóbb kötést képvisel.

A különböző hőtágulási anyagokból készült szerkezeti egységeknél a hőmérsékletváltozás hatására belső feszültség alakul ki. Ezen kívül deformáció, horpadás is képződhet. A kísérletek során meghatározták a különböző anyagokból készített szerkezetekben hőmérsékletváltozás során keletkező feszültséget, illetve deformációt. Ezt alapvetően az alkalmazott anyagok közötti hőtágulási együtthatók közötti különbség befolyásolja. A deformáció hajlam a csatlakozórészeknél kialakított peremmel csökkenthető.

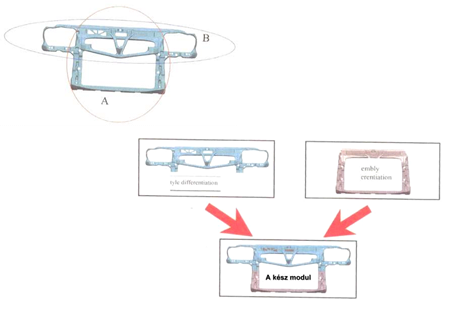

1.5.5. Hibrid karosszéria elemek acél lemezből és műanyagból

A Dow Automotive poliamidból és acél lemezből készíti az első hibrid karosszéria modult, amely az ütközéses baleseteknél a leggyakrabban sérül. Ehhez a hibrid elemhez rögzítik egyebek között a fényszórókat, a hűtőt, a motorháztető zárszerkezetét. Hosszú üvegszál erősítésű poliamidból és bemerítéses festésű acéllemezből készül ez a karosszériaelem. Betamate LESA ragasztóval egyesítik a műanyagból és az acélból készült részeket. Így könnyebb és nagyobb szilárdságú lett ez az elem, az ütközésbiztonság szempontjából is jó megoldás, kellően nagy a torziós merevsége.

Az első modul a kocsiszekrény alsó és a felső hossznyúlványait köti össze. A motor beszerelése után kerül a helyére. A korábbi hibrid karosszéria (fém és műanyag kombináció) elemek szegecseléssel, illetve átsajtolt pontkötéssel készültek.

A Dow által kifejlesztett jelenlegi változat hosszú üvegszál erősítésű fröccsöntött polipropilén műanyagból és festett acél lemezekből áll, melyeket „Betamate LESA” anyaggal ragasztanak össze. Ezzel a technológiával folyamatos kötésű zártszelvényes tartórészek is kialakíthatók és így kedvezőbbek a szilárdsági jellemzői és könnyebb ez a részegység. Úgy a hajlító, mint a csavaró merevsége nagyobb. A tervezési fázisban nagyobb lesz a szabadságfok. Jó kompromisszum valósulhat így meg a költségek a tömeg és a szilárdsági jellemzők és az alakadás között. Kevesebb részből állítható elő a több célra is alkalmazható karosszéria elem. Az üveg-, illetve a karbon szál erősítés révén a szilárdság tovább növelhető.

A műanyag hordozza magában a kis tömeg és a könnyű formaadás kedvező jellemzőit. Összetett geometriai kialakítás is megvalósulhat, mely több célra is alkalmazható. Kevesebb darabból és kevesebb technológiai lépéssel állítható elő. A megfelelő merevséget és a szilárdságot pedig a fém lemez adja.

Az autóiparban az utóbbi években egyre szélesebb körben alkalmazzák a műanyag-fém hibrid elemeket. A homlokmodul a leggyakoribb ilyen egység. A normál terhelések közül a legkiemelkedőbb a motorháztető gyakori nyitása és zárása, illetve a feltörés elleni védelem.

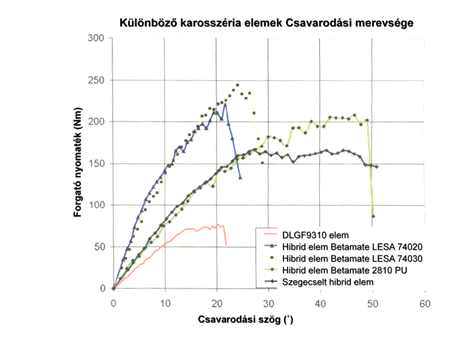

A torziós merevséggel kapcsolatos vizsgálat eredményei látszanak az alábbi diagramon.

Az „A” részre szerelik fel a különböző egységeket, a „B” részre kerülnek a formaterv szerinti fényszórók. A motorháztetőnek, a sárvédőknek és a lökhárítónak befolyása van a kivitelére.

Az „A” rész a modul külső része a „B” a belső rész, amely zárt profilokból készül. Ennél lehet tartót kialakítani a hűtőfolyadék tartálynak, illetve levegő beáramló nyílásokat kialakítani, illetve a gyalogosvédelem elemeit elhelyezni. Az A és a B részt egymáshoz ragasztják.

Az alábbiakban néhány tájékoztató értéket közlünk

Az első, úgynevezett frontmodul kívülről nem látszik, ezért az azonos platformok esetén használható az azonos frontmodul. Ez nem akadályozza a többi karosszéria rész típusonként egymástól eltérő kialakítását.

A karosszéria elemekhez különleges termoplasztikus műanyagokat fejlesztettek ki, melyeknek jó az energia elnyelő képessége és az acél lemezzel együtt megfelelő ütközésbiztonságot nyújtanak. Ilyen nagy nyúlású anyagot fejlesztett ki a BASF.

A gyalogos védelem szempontjából a lökhárítót „láb impaktor” -ral, a motorháztetőt „fej impaktor”- ral ellenőrzik és a lehető legbiztonságosabb konstrukció kialakítására törekszenek.

1.5.6. Hibrid kocsiszekrény

1.5.6.1. Audi TT hibrid karosszéria

Ennek a karosszériának az eleje alumíniumból, a hátulja acélból készült. Tömege 48% -al kisebb az acélból készült változatnál és tömegeloszlása kedvezőbb. Ezzel a konstrukciós megoldással megoldódott a túl könnyű hátsó rész okozta stabilitási probléma is. Ütközésbiztonság és az elgázolt gyalogosok védelme is hatékonyabb. A kétféle anyag (69% alumínium és 31% acél) együttes alkalmazása viszont új technológiák kifejlesztését tette szükségessé az egymáshoz rögzítésnél. Ez a kocsiszekrény változat merevebb lett és a csavaró szilárdsága 50% -al nagyobb, mint az előző modellé. A kontaktkorrózió megakadályozására a csavarokat bevonattal látták el. Az acél lemezeket pedig horganyozzák. Az acél és az alumínium közé ragasztó réteget visznek fel. Speciális csavarokkal (Flow-Drill csavarkötés) és a (kerb-kónuszos szegecsekkel) és vágószegecsekkel rögzítik össze az alumínium és az acél részt. De alkalmaznak átsajtolt pontkötéseket is.

1.6. A kocsiszekrény kiemelten fontos részei frontális ütközés szempontjából

1.6.1. A lökhárító

Kisebb koccanásoknál, ha az ütközési sebesség kisebb kb. 10 km/h – nál, a lökhárító megóvja a kocsiszekrény mögötte lévő részét a sérülésektől. A korszerű személygépkocsiknál speciális számítógépes programmal nagy energia elnyelő képességűre méretezik a lökhárítókat. A régebbi kivitelű, merev lökhárító ütközéskor nagy erőt ad át a hossz-nyúlványoknak. A habszivacs betét alkalmazása sem csökkent azt, csupán alakját változtatja az elmozdulás – erő diagramnak. A számítógéppel energia elnyelésre méretezett változatnál azonos körülmények között kisebb lesz a továbbadott erő és a kocsiszekrény sérülése is, ahogy az alábbi diagramon látható.

A külső műanyag burkolat mögött lévő fémből készült lökhárító rendszerint ívelt alakú és folyamatosan változó keresztmetszetű. Törekedve a súlycsökkentésre is igényesebb kivitele rendszerint hidro-formázással készül. A lökhárító és az első illetve a hátsó vázrész hossznyúlványai közé csavarkötésekkel szerelik fel.

1.6.2. Chrash – boksz

Ezt az energia elnyelésre méretezett elemet a lökhárító és a hossznyúlványok közé szerelik be. Az a feladata, hogy az ütközési energia jelentős részét deformációs munkává alakítsa, ezzel megóvja a mögötte lévő váznyúlványokat a deformációtól. Ha az ütközéskor deformálódott, a rögzítő csavarok bontása után ki kell kicserélni. Így gyorsan, hatékonyan és olcsón végezhető a javítás. A „chrash –box” deformációjával kisebb energiájú ütközéseknél megóvja a hossztartókat az alakváltozástól, így az nem szorul költséges karosszériahúzatással, hegesztéssel, festéssel járó javításra. Ez a kialakítás jelentős mértékben hozzájárul az olcsóbb javításhoz.

1.6.3. Hossznyúlványok és kétszintes deformációs zóna

A karosszéria hossznyúlványai, mint befogott tartók veszik át a crash –boksz deformációja után az ütközéskor ébredő erőket. Ezek többnyire négyszög keresztmetszetű zártszelvényből készülnek. Igényesebb kiviteleknél hátrafelé fokozatosan növekszik a szelvény keresztmetszete és gyakran a lemezvastagság is, illetve egyre nagyobb szilárdságú ötvözött anyagot alkalmaznak. Ezzel érhető el, hogy a hossztartó hátsó része kellő merevségű legyen és ne hajoljon ki. Így tud csak folyamatosan részt venni a mozgási energia deformációs munkává alakításában az ütközéskor bekövetkező hosszanti erő hatására. Bizonyos előre megtervezett helyeken a hossztartóknál besajtolásokat, kikönnyítésekkel, furatokat alakítanak ki. Itt jönnek létre a deformációk, melyek a mozgási energiát alakváltozássá alakítják át. Ezek kialakításánál azt veszik figyelembe, hogy minél nagyobb legyen az energia elnyelő képesség és így az utastérben tartózkodókra minél kisebb lassulás hasson, az ütközés legyen túlélhető.

Az Euro NCAP vizsgálatoknál bevezették az offset frontális ütközést és közben növelték az ütközési sebességet is. Ez nagyon megnövelte a hossznyúlványokra ható ütközési terheléseket. Azért, hogy ilyen körülmények között is teljesíthetők legyenek az elvárások a legtöbb autógyár a több szintes deformációs zónákat alkalmaz. Ezzel az ütközésnél ébredő erőhatások jobban szétoszthatók és könnyebb ennek megfelelő szilárdságú elemeket kialakítani.

Mivel a hosszanti vázelemek fontos szerep játszanak az ütközési energia felvételében, számos kutatást végeznek az autógyárak és a fejlesztő intézetek ezekkel kapcsolatban.

A lökhárítóval kezdődően az előbbiekben ismertetett karosszéria elemek deformációs jellemzőinek alapvető befolyása van a biztonsági öv feszítők és az első légzsákok működésére. Mivel a gépkocsik elején jelentős méretű a deformációs zóna, az ütközés pillanatától számított 30 ms –on belül kell aktiválódjanak az első légzsákok.

1.7. A kocsiszekrény kiemelten fontos részei oldal irányú ütközés szempontjából

A személygépkocsik oldal irányú ütközésnél fontos szerepe van a „B-oszlopnak” a küszöbnek, a padlólemez kereszt irányú tartóinak, a tetőváznak és az „A-oszlopok” kereszt irányú átkötésének. Különösen akkor nagy a jelentősége az „B –oszlop” megfelelő szilárdságának, amikor az ütközés nem az oldalsó küszöb magasságában, hanem annál magasabban történik. A „B –oszlopot” megfelelő kialakítású merevítő elemekkel is ellátják. Alul a küszöb, és az ülések rögzítésére szolgáló kereszttartók, felül pedig a tetőváz támasztja meg. Úgy az első, mint a hátsó ajtók belsejében az oldalütközéskor védő többnyire kissé ferde helyzetű keresztmerevítőket szerelnek be. Ezek hajlításra és húzásra vannak igénybe véve és megakadályozzák, hogy az ütköző test az utastérbe hatoljon. Vannak olyan kivitelek is, ahol az ajtó belsejébe műanyagból készült energia elnyelő elemeket is beépítenek.

Oldal irányú ütközésnél a különböző kivitelű oldallégzsákok és a függöny légzsák nyújt védelmet. Mivel a gépkocsik oldalánál kialakított deformációs zóna nagyon keskeny, az ütközés pillanatától számított 10 ms –on belül kell aktiválódjanak az oldallégzsákok.

Még nagyobb mechanikai igénybevételnek van kitéve a gépkocsi oldala akkor, amikor az ütközés nem egy másik gépkocsival, hanem fával, villanyoszloppal vagy más oszlop szerű tárggyal történik. A minél karcsúbb „B –oszlop” megvalósításának, vagy esetleg elhagyásának tehát fizikai akadályai vannak, hiszen ez az elem a passzív biztonságot alapvetően meghatározza. A B-oszlop készülhet mélyhúzott, vagy melegen alakított lemezből, illetve a „Tailored Blanks” technológiával. Nagy jelentősége van az alkalmazott anyag minőségének és a lemez vastagságnak. Általában 2 - 2,5 mm-es lemez vastagságot alkalmaznak és a deformáció csökkentés érdekében több merevítő elemmel is ellátják. Nagyobb szilárdságú anyag alkalmazásával a lemez vastagság csökkenthető.

Az ülések tartói a biztonság szempontjából a fontos elemek közé sorolandók. Ezekre szerelik fel az üléseket, melyeket ütközéses balesetnél is a megfelelő helyzetben kell tartsanak. Különösen oldal irányú ütközéskor nagy igénybevétel terheli, mert a küszöböket ezek támasztják meg hátulról és így biztosítják a megfelelő túlélési teret. Ezen kívül a biztonsági övekben keletkező erők is terhelik, amennyiben azokat az üléshez rögzítik.

Az ülések tartói hagyományos módon négy darabból készült elemként is gyárthatók, de a korszerű személygépkocsiknál „Tailored Strip” –ként, illetve „Tailored Blank” -ként is készülhetnek. Az ülés kereszttartók alakja nem túl bonyolult. Gyakran alkalmaznak nagy szilárdságú mikro-ötvözött, úgynevezett „Bake-Hardening” anyagokat, melyek szilárdságukat a festést követő, a szokásosnál nagyobb hőmérsékletű szárítás után érik el. Rendszerint ponthegesztéssel rögzítik a padlólemezhez.

Az Euro NCAP szerinti oldalütközés vizsgálatnál a kocsiszekrény hossztengelyére merőleges irányból ütköztetik az akadályt. Az amerikai US-NCAP illetve FMVSS 214 NPRM vizsgálatnál pedig 75˚-os szögben történik az ütközés. Ezt követően előre meghatározott referencia pontok benyomódását mérik meg és ez alapján történik a kiértékelés.

1.8. A haszonjárművek passzív biztonsága

1.8.1. Kisteherautó:

Ez a jármű kategória sok hasonlóságot mutat a személygépkocsikkal, annak ellenére, hogy bizonyos változatoknál már az alvázas építésmód jellemző. A kisteherautók tömege és terhelhetősége is lényegesen nagyobb, mint a személygépkocsiké. Gyakran „létra alakú” alvázakat alkalmaznak, de a kisebbek önhordó kocsiszekrénnyel készülnek.

1.8.1.1. Platós kisteherautók:

A gépes alvázra a rakomány szállítására alkalmas sík rakodó felületet, „platót” szerelnek. Oldalfalak és rögzítési pontok teszik lehetővé a rakomány rögzítését. Ez a korszerű változatoknál ma már készülhet alumínium ötvözetből is. Ez a változat sokoldalúan használható áruszállításra.

1.8.1.2. Zárt rakodóterű kisteherautók:

A személygépkocsikhoz hasonlóan az önhordó kocsiszekrény elemei többnyire lemez idomokból mélyhúzással, hajlítással, kivágással készülnek. A rakománynak nagyobb védelmet biztosít a zárt felépítmény, de az ajtónyílások korlátozzák a szállítmány méretét.

1.8.2. Teherautók biztonsága

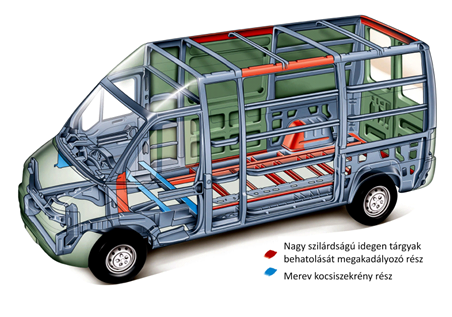

A haszonjárművek szerkezeti kialakítására a merev, többnyire létra alakú alváz jellemző, melyre viszonylag nagy tömegű gépészeti berendezéseket, motort, sebességváltót, futóműveket, szerelnek. Az alvázra szerelt vezetőfülke viszont már lemez idomokból készül és ütközéses baleseteknél a személygépkocsikhoz hasonlóan jelenős deformációra alkalmas. Az autógyárak a biztonsági és a kényelmi szempontoknak úgy tesznek eleget, hogy az alváz és a vezetőfülke közé lengéscsillapítókat és rugókat (egyre gyakrabban légrugókat) szerelnek. Bizonyos típusoknál a felfüggesztés és a vezető rudazat frontális ütközéskor a fülke hátra mozdulását is lehetővé teszi. A merev alváz miatt a haszonjárműveknél ennek magasságában energia elnyelő képességre nem számíthatunk, ezért potenciálisan nagyobb a veszélyforrás.

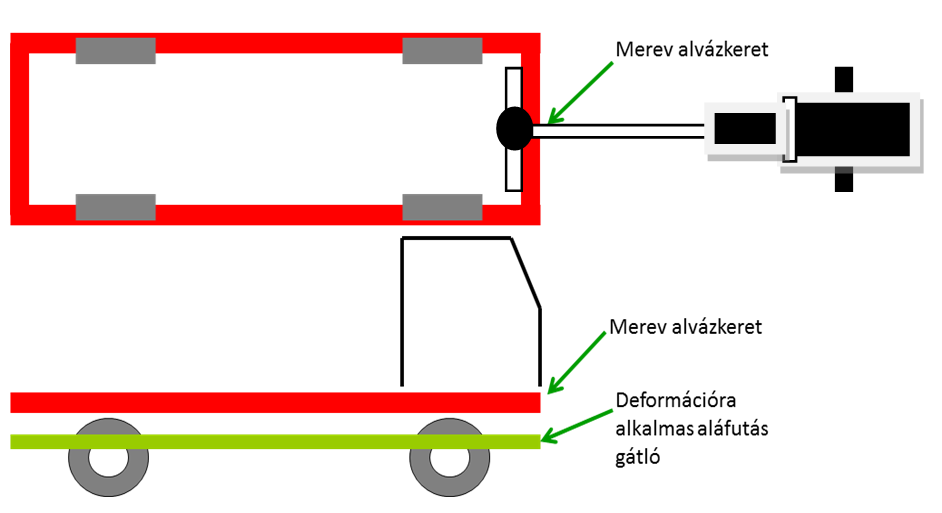

A haszonjárművek ütközéses baleseteknél egészen másként viselkednek, mint a személygépkocsik, hiszen a lényegesen nagyobb tömegük miatt nagyobb a mozgási energiájuk. A merev alváz miatt pedig kisebb az energiaelnyelő képességük. A közlekedésben résztvevők és a vezetőfülkében utazók védelmében kiegészítő egységeket szerelnek fel, melyek hatásosságát különleges vizsgálati módszerekkel ellenőrzik. Ezeknél azt is figyelembe veszik, hogy a különböző teherbírású járművek ütközési zónája egymástól eltérő magasságban van. Veszélyes balesetek közé sorolható, amikor a személygépkocsi oldalról, vagy hátulról ütközik a plató alatti alváz résznek, hiszen az súlyos fejsérüléseket okozhat (lásd 9. ábra).

A haszonjárműveknek történő ütközések következményeinek súlyossága a hatóságilag előírt és szabványosított aláfutás-gátlókkal csökkenthető. Ezek a korszerű haszonjárműveknél már körkörös védelmet nyújtanak. A következő ábrákon láthatók az aláfutás-gátlók.

1.8.3. Haszonjárművek ütközésvizsgálata

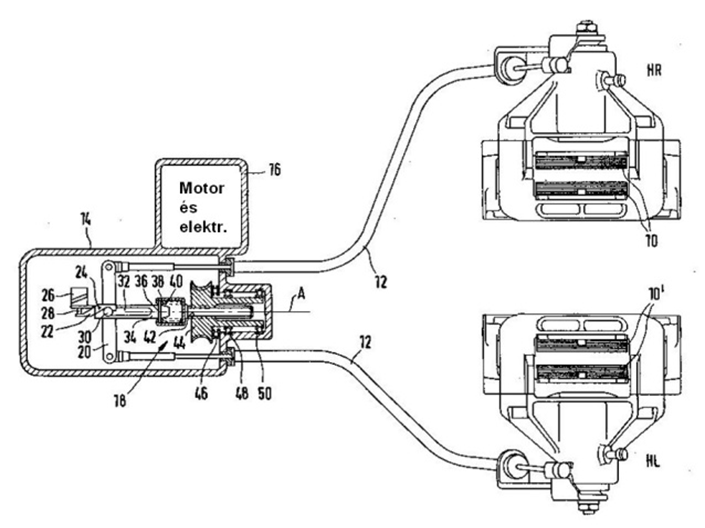

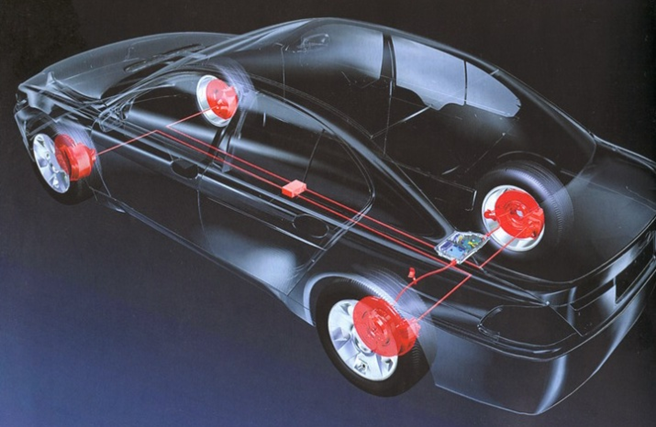

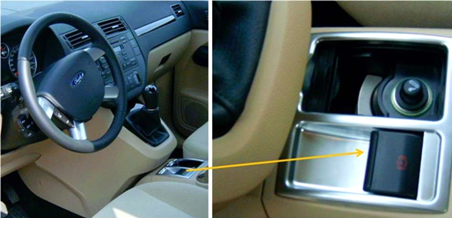

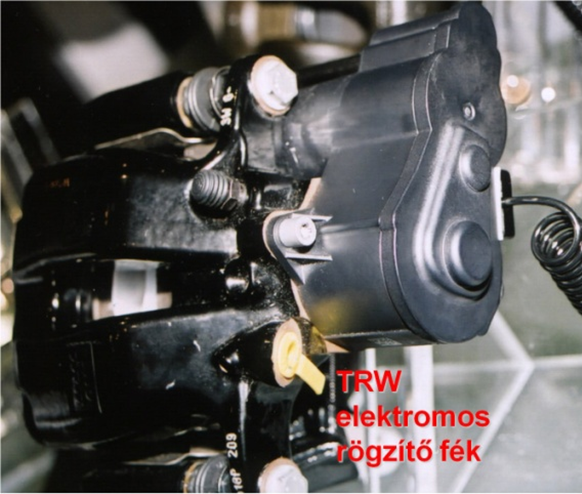

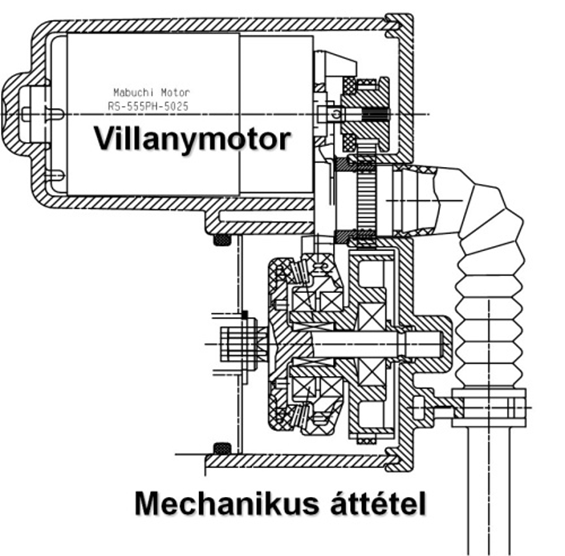

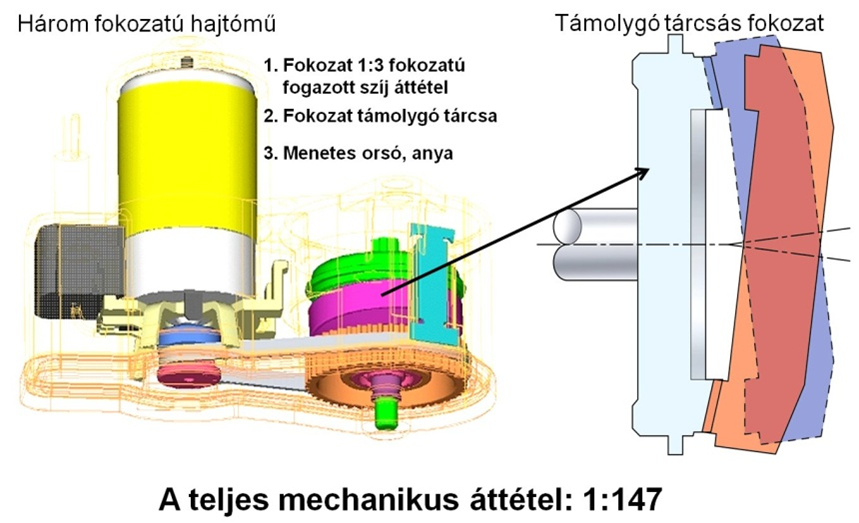

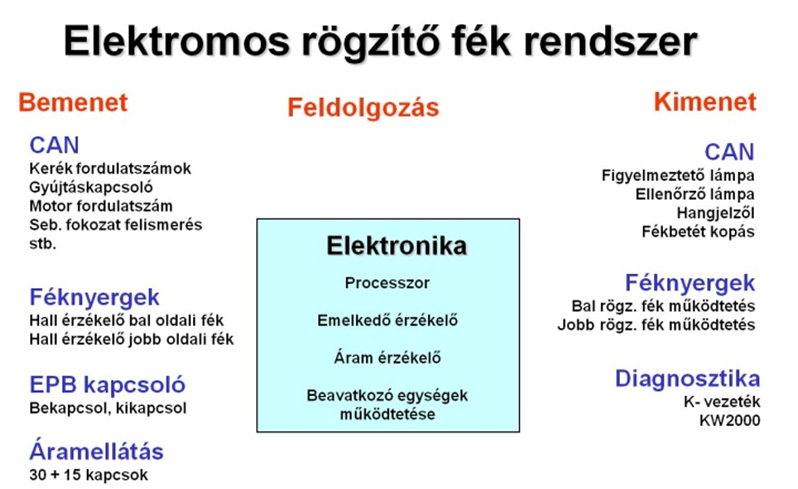

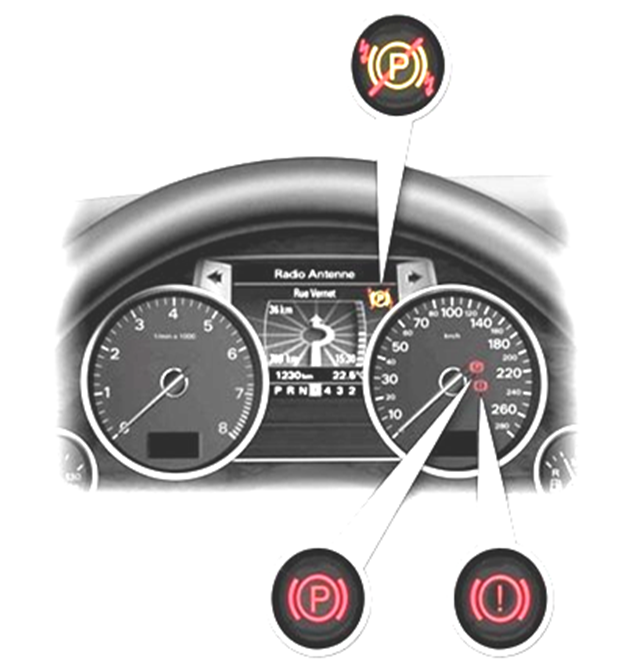

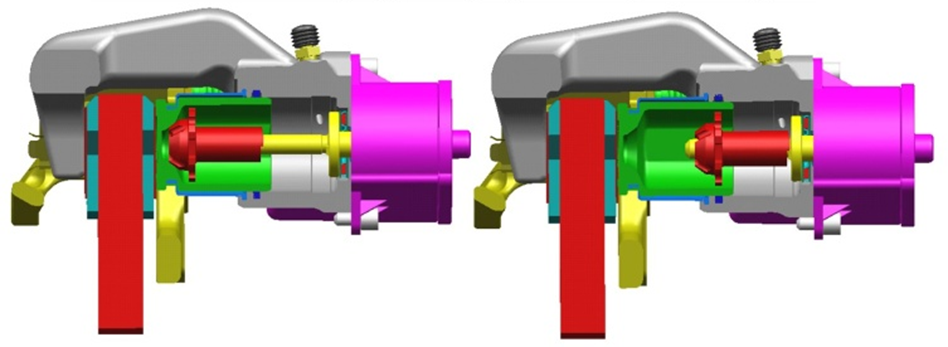

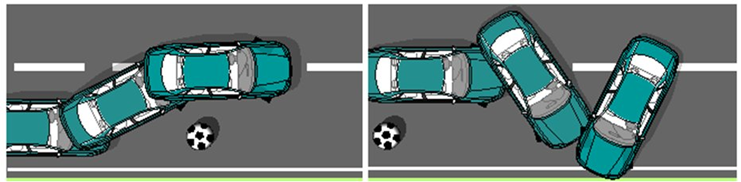

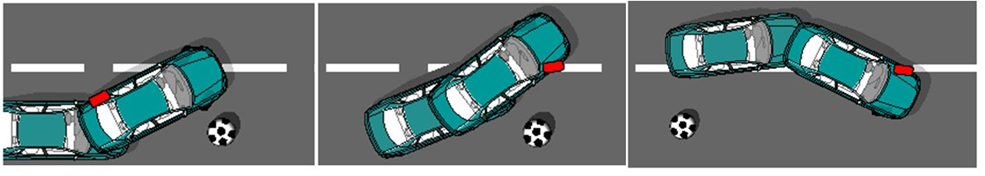

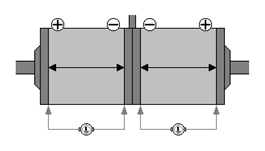

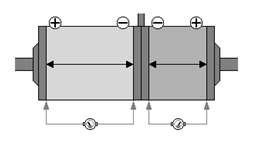

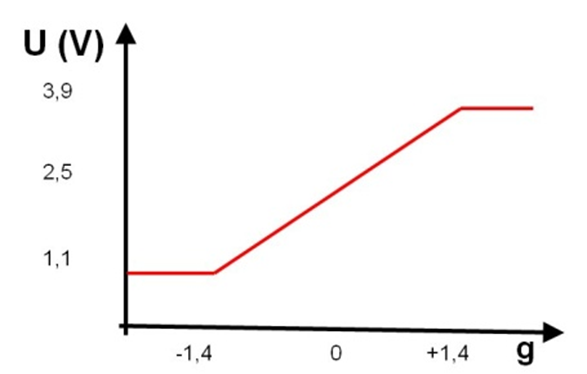

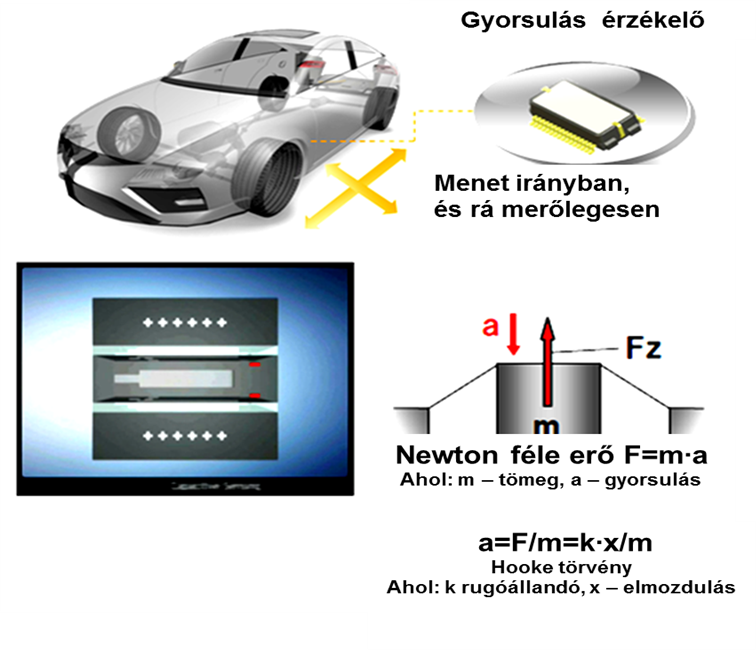

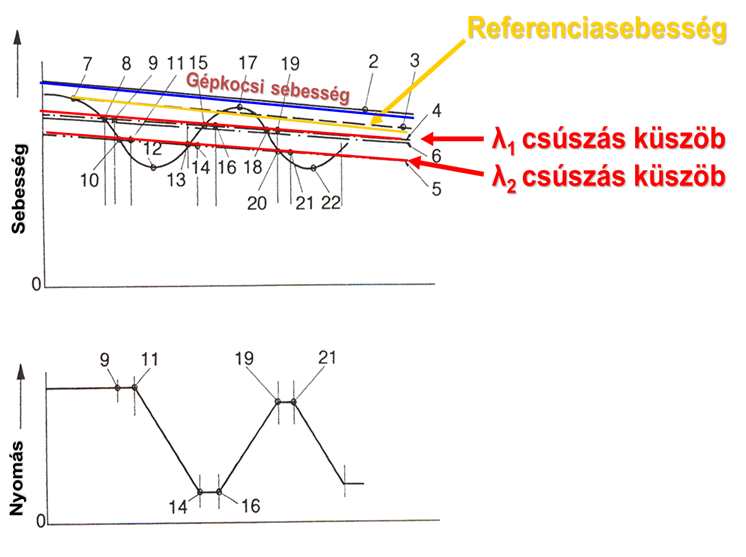

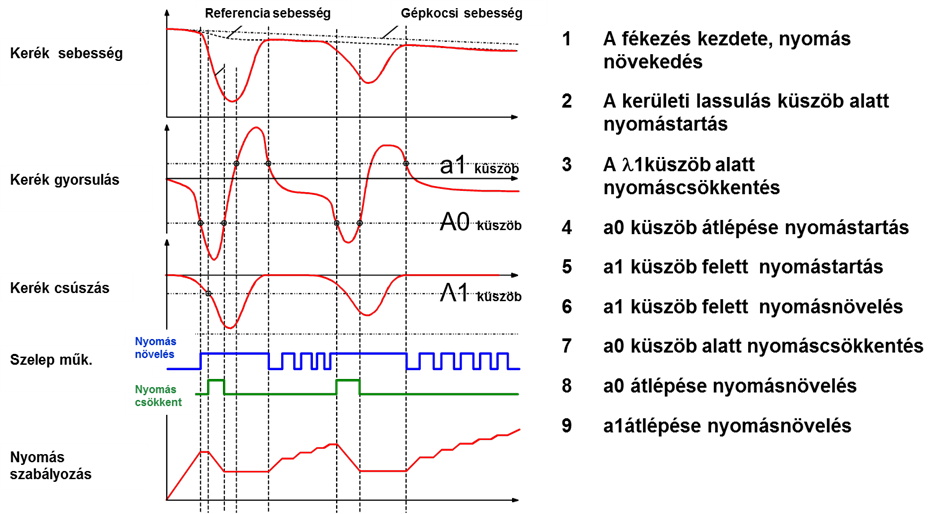

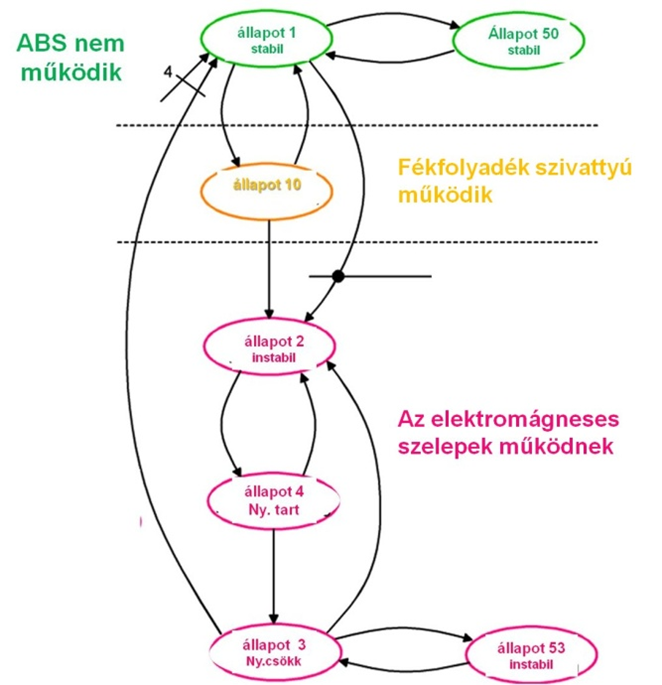

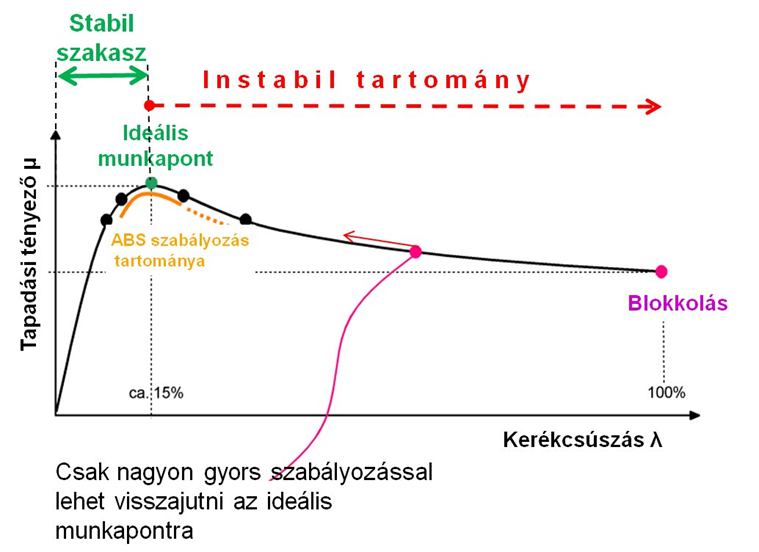

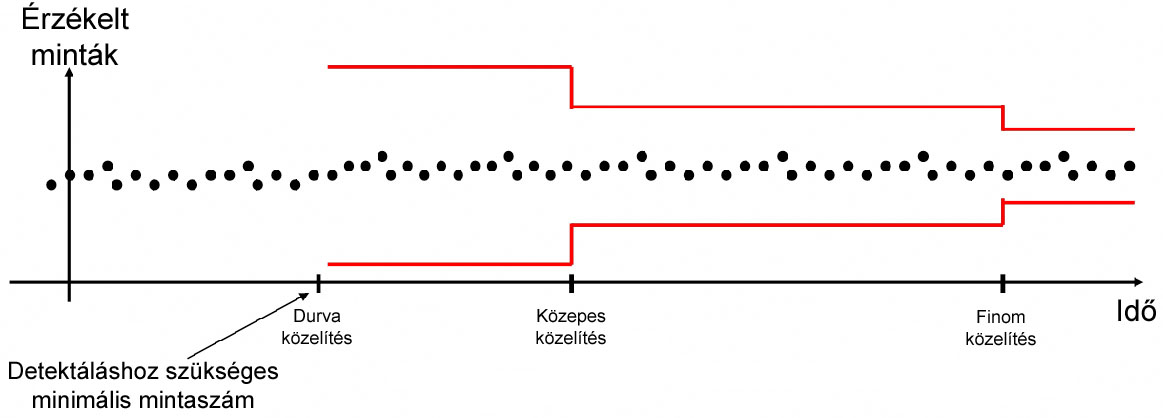

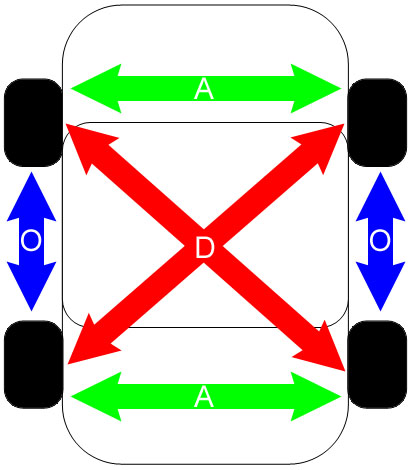

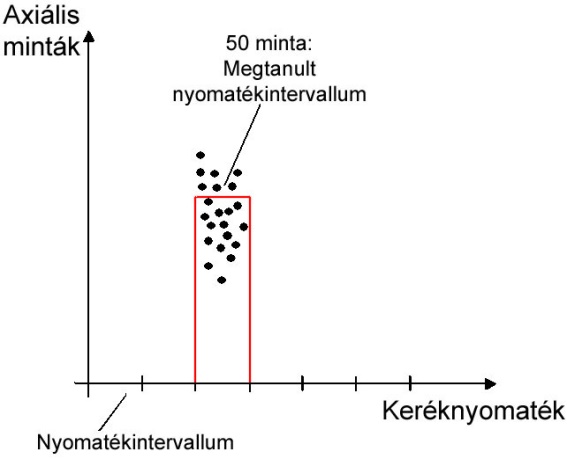

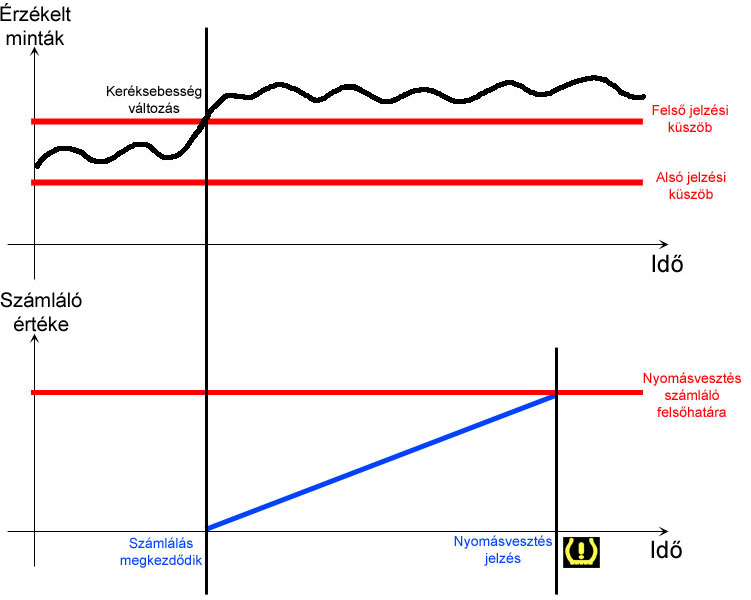

A haszonjárművekkel is különböző ütközésvizsgálatokat hajtanak végre. Amikor például a vezetőfülke teljes homlokfelülete merev akadálynak ütközik a mozgási energia deformációs munkává történő alakításában a viszonylag merev alvázon kívül a kevésbé merev vezetőfülke is részt vesz. Amikor csupán a fülke homlokfelülete ütközik az akadálynak lényegesen nagyobb deformáció következik be, ami veszélyezteti a fülkében utazókat. Bár ekkor a másik jármű platója is részt vesz az energiaátalakításban. Az igazi védelmet a légzsákok, a becsatolt biztonsági övek, továbbá a pirotechnikai feszítői adják.