5. fejezet - Mikromechanikai szenzorok

A szenzortechnika széles palettájából e fejezet keretében csak azokat a szenzorokat tárgyaljuk, amelyek mikromechanikát is tartalmaznak. Végső soron minden mikrotechnikai szenzornak vannak mechanikai méretei, ezért tágabb értelemben szinte minden szenzor mikromechanikai szenzornak is tekinthető, de a szenzorok jelentős része mozgó elemeket is tartalmaz, elsősorban ezeket tárgyalja ez a fejezet.

5.1. Nyomásmérők

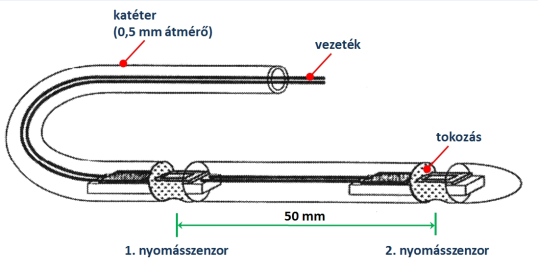

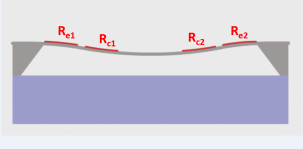

A mikromechanikai nyomásmérőket az iparban és az egészségügyben is számos helyen használják. Jelentőségük óriási, ennek alátámasztására az (5.1. ábra) ábrán bemutatunk egy orvosi célra készült mikromechanikai nyomásmérő eszközt (Ulrich Mescheder: Mikrosystemtechnik, Teubner, 2000), amelynek külső átmérője mindössze 0,5 mm. Ilyen vagy ehhez hasonló méretekkel rendelkező eszközöket más módszerekkel nem lehet készíteni, csakis a mikrotechnika ad lehetőséget ezekre, az óriási jelentőség éppen ebben van. Az eszköz tulajdonképpen egy kardiovaszkuláris katéter, amelynek segítségével a szív koronária-ereiben fellépő nyomáskülönbséget lehet mérni. Ehhez szükség van egy referencia nyomásra, amelyet a külső környezetből a katéteren keresztül vezetnek be a membrán alatti részbe. A membrán felső részére a vérnyomás hat, és deformálja a membránt, ezzel megnövelve a kondenzátor kapacitását. A nyomásmérő eszköz nyomáskülönbséget mér, a két kapacitív átalakító egymástól 50 mm távolságra helyezkedik el. A nyomás-elmozdulás átalakítás eszköze egy mikromechanikai membrán, amelyet szilíciumból, felületi mikromechanikai eljárásokkal alakítanak ki.

forrás: Mescheder: Mikrosystemtechnik

A membránt kondenzátorként alakítják ki, úgy hogy az egyik fegyverzet maga a membrán, a másik az üveghordozóra felvitt vezető réteg lesz, amelyek egymástól el vannak szigetelve. A síkkondenzátor kapacitása (C) a jól ismert egyenlettel írható le, ahol ε o az abszolút, és ε r

a dielektrikum relatív dielektromos állandója, A a felület, x a fegyverzetek távolsága, amely itt a membrán deformációja miatt változni fog.

A nyomáskülönbség hatására a membrán deformálódik (Δx) mértékben, aholis ez a deformáció a hely függvénye lesz, a deformáció nyilvánvalóan a membrán középpontjában a legnagyobb. Bevezetve a Δx = w(x) függvényt, a relatív kapacitásváltozásra kapjuk, hogy:

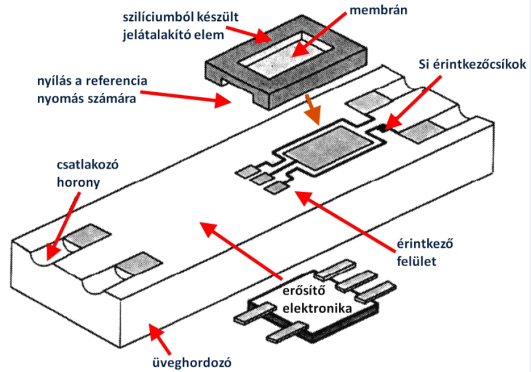

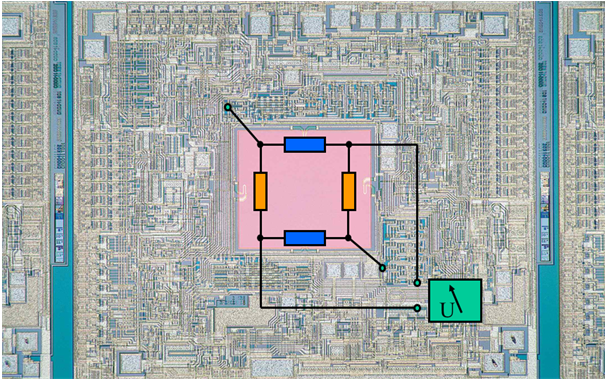

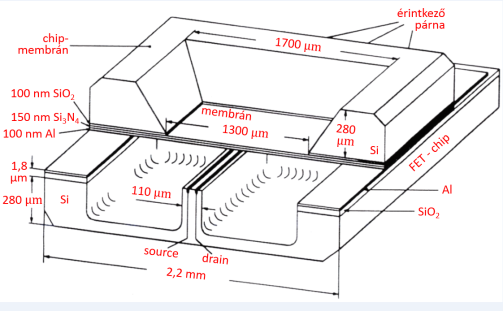

A relatív kapacitásváltozás tehát arányos lesz a nyomásváltozással, ez képezi a mérés elméleti alapját. A jelátalakító kapacitása a kis méretek miatt szintén igen kicsiny értékű, annak ellenére, hogy a fegyverzetek távolsága (x) is kicsiny, a mikrométer nagyságrendjébe esik. Ilyenkor a feldolgozó elektronikát is olyan közel kell elhelyezni a jelátalakítóhoz, amilyen közel csak lehet. Ezt mutatja az 5.2. ábra, amelyen látható a mikromechanikai rész, és a mellette lévő mikroelektronikai erősítő, egy monolitikus integrált áramkör. A nyomásmérő egység hordozója egy üveglemez, erre van felszerelve a szilíciumból készült membrán, és az úgyszintén szilíciumból készült erősítő.

forrás: Mescheder: Mikrosystemtechnik

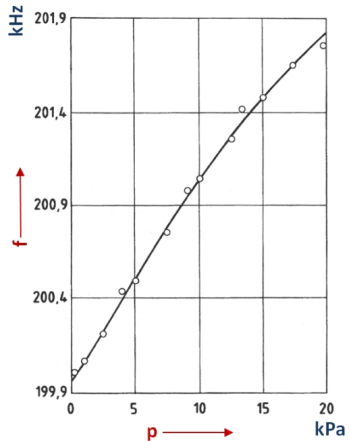

A mikromechanikai nyomásmérők másik családját alkotják a frekvencia kimenetű nyomásmérők, amelyeknél a nyomást (nyomáskülönbséget) frekvenciaváltozássá alakítjuk át. Ezek működéséhez szintén mikromechanikai módszerekkel kialakított vékony membránra van szükség. A működés lényege, hogy a nyomásmérésre azt a fizikai törvényt használják ki, hogy a membrán sajátfrekvenciája (f) függ a membrán alatti nyomás (a membránra ható nyomáskülönbség) nagyságától.

A képletben f 0 a membrán sajátfrekvenciája nyomáskülönbség nélkül, K 1 egy, a membrán geometriájától függö konstans, amely a legtöbbször négyzet alakú membránoknál K 1 =1,464, w 0 a membrán nyomáskülönbség hatására bekövetkező deformációja, d a membrán vastagsága. Az összefüggésből látható, hogy a sajátfrekvencia változása nem lesz lineáris kapcsolatban a nyomáskülönbséggel. A kapcsolatot egy kivitelezett nyomásmérőnél az 5.3. ábra mutatja. Az is megfigyelhető, hogy kis nyomásváltozásoknál a frekvencia változása akár lineárisnak is tekinthető.

forrás: Mescheder: Mikrosystemtechnik

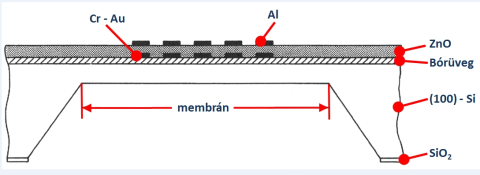

A frekvencia kimenetű nyomásmérési elv előnye közé tartozik, hogy itt nincs szükség kis kapacitásváltozások mérésére, elhagyható a szenzoroknál oly gyakori analóg elektronika, a jel digitális formában, frekvenciaként áll rendelkezésre, ebből következően zavarokra kevéssé érzékeny. A membrán sajátfrekvenciáját legcélszerűbb piezoelektromos elven meghatározni. A membránra piezoelektromos tulajdonsággal rendelkező réteget (például ZnO, 5.4. ábra) visznek fel. A rezonanciába hozás (gerjesztés) az inverz piezoelektromos effektus segítségével történik, míg az érzékelésnél a direkt piezoelektromos effektust használjuk fel. Pozitív visszacsatolást alkalmazva a membránt rezgésben lehet tartani, a rezgés amplitúdójának állandó értékűre szabályozása mellett.

forrás: Mescheder: Mikrosystemtechnik

A nyomásmérők egyik legtipikusabb felhasználási területe az autóipar. Példaként felsorolunk néhány autóipari alkalmazást:

-

szívótér nyomás,

-

töltőnyomás,

-

környezeti légnyomás,

-

olajnyomás

-

tüzelőanyagtartály nyomás,

-

befecskendező nyomás (benzin 100 bar, dízel 1800 bar),

-

hengerekben mérhető nyomás (100 bar)

-

guminyomás (5 bar)

-

hidraulika rendszer nyomása (200 bar),

-

főfékhenger nyomása (200 bar).

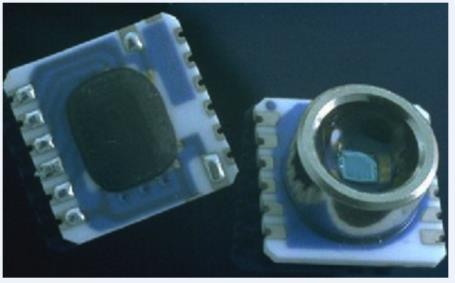

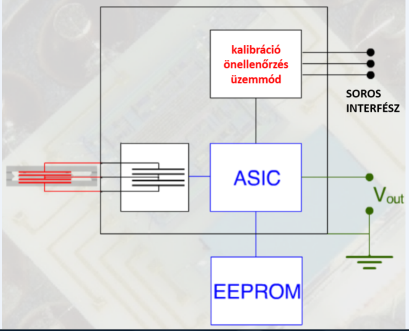

Példaképpen bemutatunk egy mikromechanikai eljárásokkal készült barométer modult (Intersema, MS 5534), azaz légnyomásmérő eszközt. A modult a kis méretek, az alacsony ár, és a nagyfokú pontosság jellemzi. Az eszköz abszolút nyomást mér, ezért magasságmérőként is használható a -1000 m-től +9000 m-ig terjedő magassági tartományokban. Csekély energiafelhasználása miatt alkalmas kültéri hordozható készülékekben való alkalmazásra. A mikromechanikai eszköz kerámia lapra van szerelve, alul és felülnézetét az 5.5. ábra mutatja.

forrás: Intersema

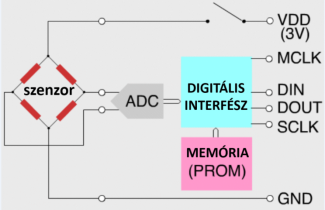

A modul vázlatos kapcsolási rajzát (blokkdiagramját) az 5.6. ábra mutatja. Az eszköz legfontosabb eleme egy szilíciumból készített mikromechanikai membrán, amelyre nyúlásmérő ellenállásokat (piezorezisztorokat) integrálnak. Ezek Wheatstone-hídba vannak kapcsolva (teljes hidas kapcsolás), a híd tápfeszültsége 3V-os, 32 kHz-es négyszögjel. Többek között ennek is köszönhető az alacsony disszipáció, amely mindössze 1,3 μW. A teljesítmény felvételnek már csak azért is kicsinek kell lennie, hogy a nyomásmérő modul telepes készülékeknél is alkalmazható legyen. A híd kimenő jele erősítés után analóg-digitális átalakítóra, majd onnan a digitális interfészre (mikrokontrollerre) kerül. A kimeneti jel 3 vezetékes soros rendszeren keresztül (DIN, DOUT, SCLK) kerül további felhasználásra. Tekintettel arra, hogy abszolút nyomásmérő eszközről van szó, a mikromechanikai rendszert kalibrálni kell. Tekintettel arra, hogy a gyártási tűrések miatt tökéletes pontosságot biztosítani nem lehet, meg nem is gazdaságos, ezért az egyes példányokra vonatkozó kalibrálási konstansokat EPROM-ban tárolják. A magasságmérő feloldása 3 μbar, amely 3 cm magasságváltozásnak felel meg.

forrás: Intersema + mib

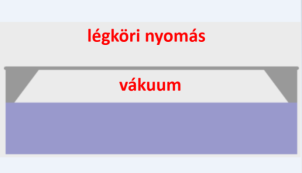

A szilícium membrán 1x1 mm-es méretű, és 10 μm vastagságú. Az abszolút mérés érdekében a membrán alatti légmentesen lezárt térben vákuum van (5.7. ábra).

forrás: Intersema + mib

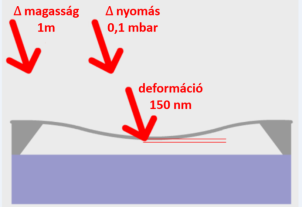

Működés közben az atmoszférikus nyomás deformálja a membránt: 1 m magasságkülönbség 0,1 mbar nyomáskülönbséget, ez pedig 150 nm membrán deformációt okoz (5.8. ábra). Ezt kell megmérni. Szenzorként a membrán anyagából kialakított ellenállásokat (piezorezisztorokat) alkalmazunk, lásd 5.9. ábra.

forrás: Intersema + mib

forrás: Intersema + mib

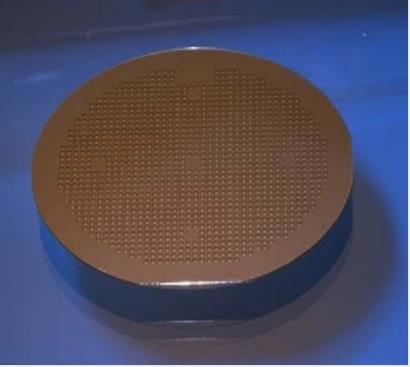

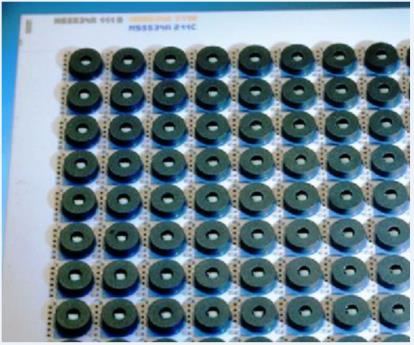

A mikromechanikai rendszer előállításához a kiinduló alapanyag 4 coll (kb. 10 cm) átmérőjű, 390 μm vastag monokristályos szilícium szelet (5.10. ábra).

A gyártási folyamat a következő fontosabb lépésekből áll:

-

epitaxiális növesztés 10 μm vastagságban (ebből lesz később a membrán),

-

fotolitográfia (és a foszfor diffúzió után, az adalékolt területek kialakítására),

-

bór implantáció a piezorezisztorok létrehozására,

-

alumínium réteggőzölés a vezetékezés létrehozására,

-

PECVD (plazmával segített kémiai rétegképzés) szilícium-nitrid réteg létrehozására, amely a passziválást, a kialakított struktúra védelmét szolgálja.

forrás: Intersema + mib

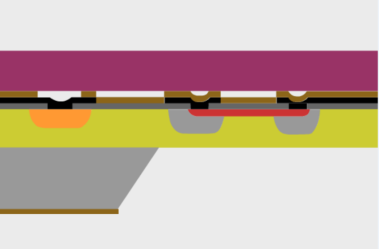

Az 5.11. ábra azt mutatja, hogy bór diffúzióval majd bór implantációval hozzák létre a piezorezisztorokat a szilícium felületén. Erre azért van szükség, mert a piezorezisztorokat egymástól el kell szigetelni. Az elszigetelés úgy történik, hogy a szilíciumban pn átmenetet hozunk létre, azaz tulajdonképpen diódákat készítünk, amelyeket záróirányba fogunk előfeszíteni. Ezzel az előfeszítéssel létrehozott kiürített réteg fogja egymástól és a membrántól elszigetelni a piezorezisztorokat.

forrás: Intersema + mib

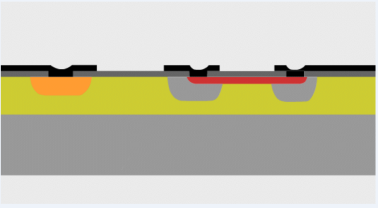

A piezorezisztorokhoz szükséges vezetékezést fotolitográfiával, alumínium réteg felgőzölésével oldják meg (5.12. ábra).

forrás: Intersema + mib

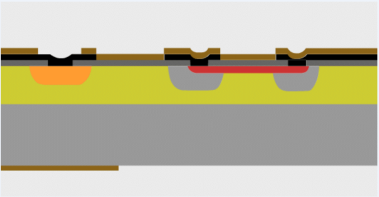

Az (5.13. ábra) ábrán látható, hogy passziválás céljából a struktúrát szilícium-nitrid réteggel célszerű bevonni, azonban a kivezetések (kontaktálás) számára bizonyos helyeket szabadon kell hagyni.

forrás: Intersema + mib

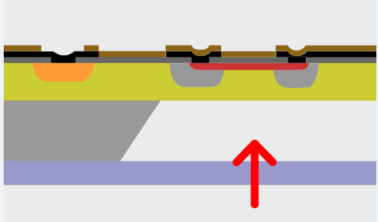

Ezután következik az eddig elkészített struktúra levédése, és a másik oldalról a membrán kialakítása nedves kémiai anizotróp marással, kálium-hidroxid segítségével. A marási folyamatot ±1,5 μm pontossággal le kell állítani, hogy a membrán vastagsága, és ezzel a szenzor kívánt érzékenysége az előírt értékű legyen (5.14. ábra).

forrás: Intersema + mib

Ezután következik a membrán alatti tér hermetikus lezárása bórszilikát üveglemezzel (5.15. ábra). A technológia neve: anódos kötés. A technológiát vázlatosan a 4. fejezet fejezetben ismertetjük.

forrás: Intersema + mib

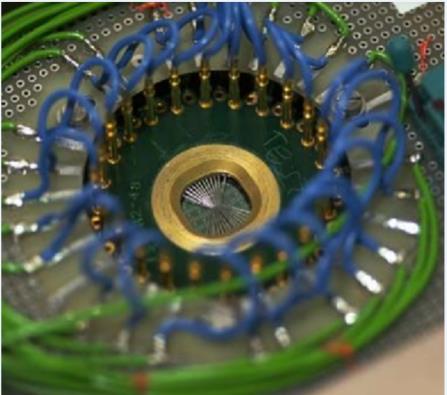

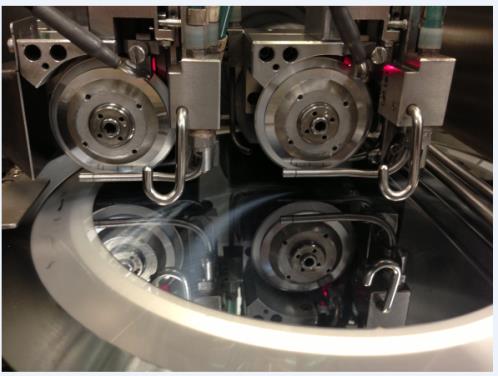

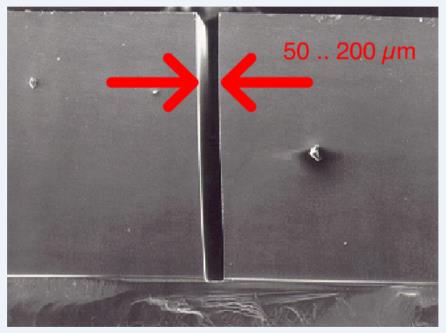

Az anódos kötés után következik a tesztelés, tehát annak ellenőrzése, hogy az ellenállások értéke tűrésen belül van-e. A tesztelés rugalmas mérőtűk segítségével történik (5.16. ábra). A 4 collos hordozón egyszerre kb. 1000 db érzékelő készül. Az utolsó műveletek egyike a darabolás, amelyet gyémánt vágótárcsával végeznek (5.17. ábra). A tárcsa fordulatszáma néhány ezer/perc, az előtolás kb. 1 cm/s. A vágási szélesség 50-200 μm. Egy ilyen vágási felületet mutat az 5.18. ábra.

forrás: Intersema + mib

forrás: World of Microsystems

forrás: World of Microsystems

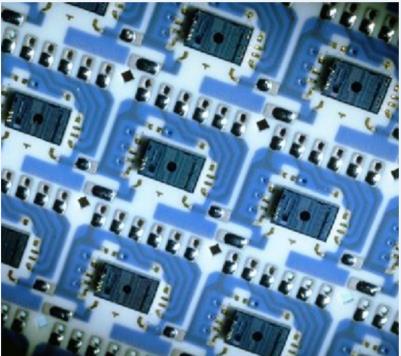

A barometrikus modul kerámia hordozóra van szerelve. A hordozó egyik oldalán helyezik el a mikroelektronikai áramköröket, amelyek szintén monokristályos szilícium lapkán készülnek (5.19. ábra). A másik oldalon helyezkedik el a mikromechanikai rész, amelyet polimerből készült sapka véd (5.20. ábra). A sapkát speciális gélszerű anyaggal töltik ki, elsősorban a környezeti hatások elleni védelem céljából (5.21. ábra).

forrás: Intersema + mib

forrás: Intersema + mib

forrás: Intersema + mib

Ezután következik a kerámia hordozó darabolása. Ekkor a barometrikus modul már fizikailag készen van, de a műveletek közül még hiányzik a kalibrálás. Ez nagyméretű szekrényszerű készülékben történik (5.22. ábra), amelyben létrehozzák a szükséges hőmérséklet és nyomás értékeket. Az egyedi karakterisztikák illesztése két nyomásértéken történik, az egyes modulokra vonatkozó egyedi konstansok értékét a modul EPROM-jába (Erasable Programable Read Only Memory) beégetik. A modul feloldása 0,01 %, ami a szenzortechnikában nagyon jó értéknek számít.

forrás: Intersema + mib

A kész modult, és tulajdonságait az 5.23. ábra mutatja. Mérete 9x9x3,9 mm, fogyasztása 3 V- os tápfeszültségnél 5 μA, tehát 15 μW.

forrás: Intersema + mib

A barometrikus modul legfontosabb alkalmazási területei: külső környezetben alkalmazott hordozható eszközök, a sárkányrepülésben, siklóernyőzésben, gépkocsi és kerékpár komputerekben, mindenütt, ahol magasságmérésre szükség van (5.24. ábra).

forrás: World of Microsystems

A mai korszerű barometrikus nyomásmérőre az (5.25. ábra) ábrán mutatjuk be a Bosch cég BMP 280 típusú nyomásmérőjét. Ez szintén egy abszolút nyomást mérő szenzor, amelyet kifejezetten mobil alkalmazásokra fejlesztettek ki, például mobil telefonokba, GPS (Global Positionig System) berendezésekbe és órákba. A mérés itt is a piezorezisztivitáson alapul. Jól megfigyelhető a méretek csökkentésére és a korszerű áramköri szereléstechnológiára (SMT, Surface Mounting Technology) való törekvés.

forrás: Bosch

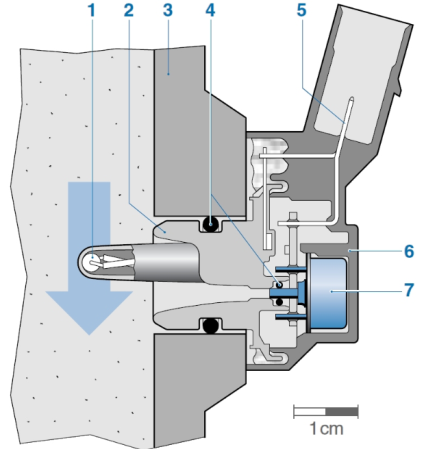

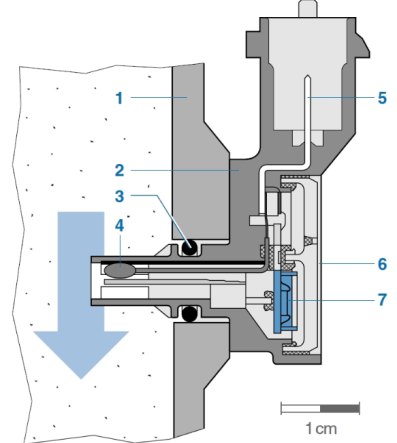

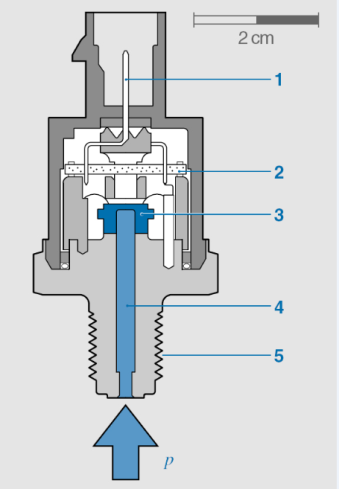

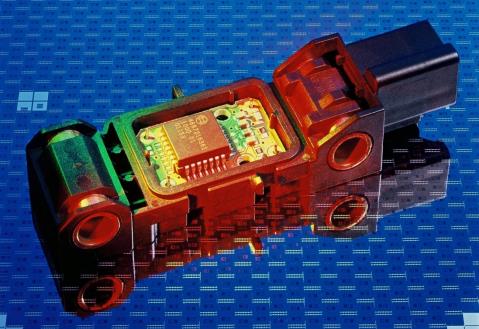

Mint azt a fentiekben már korábban említettük, az autóiparban elég sok helyen merül fel a nyomásmérés igénye. Ennek bemutatására az (5.26. ábra) ábrán egy autóiparban alkalmazott mikromechanikai nyomásmérő (7) látható, amelyet a belsőégésű motorok szívócsövére (3) szerelnek. A nyomásmérő NTC hőmérséklet érzékelőt is (1) tartalmaz, amely itt (még) nem mikromechanikai kivitelű.

forrás: Bosch

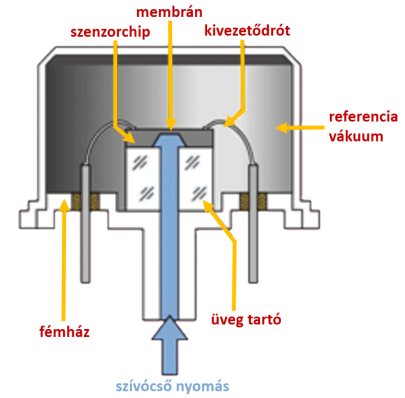

A következő (5.27. ábra) ábrán látható a mikromechanikai nyomásmérő vázlatos keresztmetszete. A tokozás szabványos IC fémtok (TO-8), amely hermetikusan záró fém-űveg átvezetőkkel van ellátva. A tok belsejében vákuum van, úgyhogy a tokozásnak is hermetikusan zárónak kell lennie. A vákuum alkalmazásával a szenzor abszolút nyomás mérésére alkalmas. A szenzor lényege egy monokristályos szilícium lapkából mikromechanikai eljárásokkal kialakított membrán, amelyet egy üvegből készült tartóra erősítenek fel.

forrás: Bosch

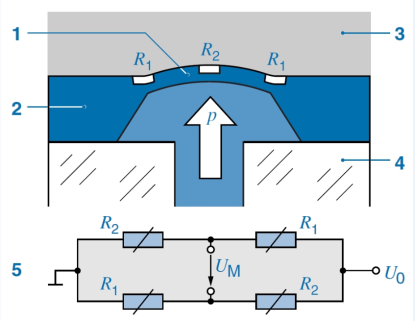

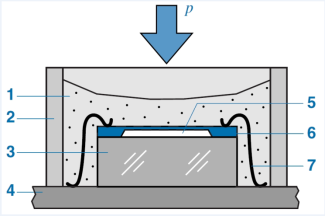

A szilícium membránra szintén mikromechanikai eljárásokkal 4 piezorezisztor van integrálva (más szavakkal magából a membrán anyagából alakítják ki a piezorezisztorokat, 5.28. ábra). Az ábrán a 2 szilícium lapból kialakított 1 membránt a p nyomás deformálja. A lapka felett vákuum van, ez biztosítja az abszolút mérés lehetőségét. A piezorezisztorok a lapka felső részén helyezkednek el, ezért mondható, hogy a vákuum a struktúra oldalon van. A négy piezorezisztort teljes hidas kapcsolásban működtetjük.

forrás: Bosch

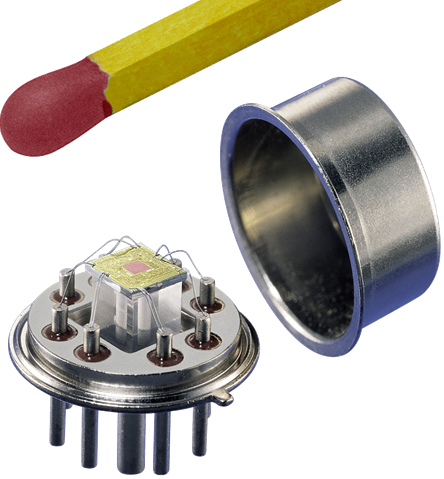

Ugyanazon a lapkán, amelyen a membránt és a piezorezisztorokat kialakítottuk, a nyúlásmérő hidat tápláló és feldolgozó mikroelektronikai áramkör is elhelyezhető, mint ahogyan azt az 5.29. ábra, részleteiben az 5.30. ábra mutatja. Összehasonlításképpen az ábrán egy gyufaszál is látható.

forrás: Bosch

Azt a technikát, amikor a mikromechanikai szenzort és a mikroelektronikai áramkört egy szilíciumlapkán alakítják ki, egychipes technológiának nevezik, szemben a kétchipes technológiával, amikor is a mechanika és az elektronika külön szilícium lapkán készül el, azaz szét van választva egymástól.

Végül az autóipar üzemi körülményeihez igazodva az (5.31. ábra) ábrán látható a mikromechanikai szívócső nyomás (és hőmérséklet) szenzor viszonylag robusztus tokozása, a csepegő víz ellen védett csatlakozásokkal.

forrás: Bosch

forrás: Bosch

forrás: Bosch

Az 5.32. ábra szintén egy szívócső nyomásmérőt, de az előzőnél kedvezőbb konstrukciót mutat. A különbség abban van, hogy itt a referencia vákuum nem a tokozáson belül, hanem közvetlenül a membrán alatti részben van elhelyezve, ami a szilícium-üveg közötti anódos kötéssel sokkal megbízhatóbban készíthető el. Az ábrán (1) a szívócső, (2) a tokozott nyomás és hőmérséklet mérő szenzor, (3) a tömítés, (4) a hőmérsékletet mérő NTC ellenállás, (5) a csatlakozás kivezetései, (6) a fedél, (7) a mikromechanikai nyomásmérő a referencia vákuummal. Az alapelvet az 5.33. ábra mutatja. Látható, hogy a szilíciumból készült membrán (6) alatti tér (5) üveglappal (3) van lezárva. A struktúrát a környezeti behatások ellen gélszerű anyag (1) védi.

forrás: Bosch

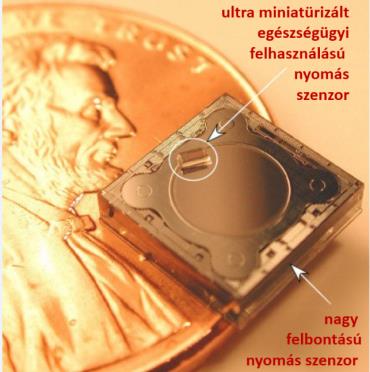

A mikromechanikai nyomásmérők jelentős szerepet játszanak az orvostechnikában is. Ezekkel az eszközökkel olyan lehetőségek nyílnak meg, amelyek a hagyományos finommechanikai módszerekkel megvalósíthatatlanok voltak. Példaképpen az (5.34. ábra) ábrán bemutatunk egy nagyfelbontású, érzékeny kapacitív nyomásmérő modult, valamint az (5.35. ábra) ábrán egy katéterbe elhelyezhető ultraminiatűr nyomásmérőt.

forrás: ISSYS

forrás: ISSYS

A gépjármű technikában nagyobb nyomások mérése is szükséges. Például a benzinmotorok befecskendező nyomásának (max. 200 bar), a dízelmotorok Common Rail rendszerének (max. 2000 bar), a fék és hidraulika rendszerek nyomásának (max. 350 bar) ellenőrzése is szükséges. Ezek az ú. n. nagynyomású szenzorok, amelyek konstrukciója hasonlatos a mikromechanikai nyomásmérők konstrukciójához (5.36. ábra). A különbség abban van, hogy itt a membránt nem szilíciumból, hanem acélból készítik, és értelemszerűen nem is mikromechanikai technológiákkal. A mérésre szolgáló nyúlásmérő ellenállásokat viszont gőzöléssel viszik fel a membránra. A feldolgozó elektronika a membrán felett, magában a jelátalakítóban helyezkedik el.

forrás: Bosch

5.2. Gyorsulásmérők

A nyomásszenzorok mellett a mikromechanikai szenzorok másik nagy csoportját a gyorsulás mérő szenzorok alkotják. Ezeknek a szenzoroknak a nagy többségét a járműipar használja, mégpedig a következő rendszereknél:

-

benzinmotorok kopogásszabályozása,

-

járműgyorsulások meghatározása a blokkolásgátló (ABS) vagy a stabilitási (ESP) rendszerek számára,

-

légzsák és övfeszítő biztonsági rendszerek működtetésére ütközéskor,

-

karosszériagyorsulások kiértékelésére a felfüggesztési rendszerek szabályozásához.

A gyorsulásszenzoroknál a mérési tartományt a nehézségi gyorsulásra szokás vonatkoztatni, ennek mértékegysége a g (g= 9,81 m/s2), de használják ennek ezredrészét is, ez a mg (nem tévesztendő össze a milligrammal).

A különböző feladatoknál használatos méréstartományokat az Táblázat 5.1 mutatja.

|

alkalmazás |

mérési tartomány (gyorsulás) |

|---|---|

|

kopogás-szabályozás |

40 g |

|

utasvédelem: – légzsák, biztonsági öv – oldal- és frontális ütközés érzékelése – borulás érzékelés |

35...100 g 100...400 g 3...7 g |

|

ESP, HHC, ABS |

0.8...1,8 g |

|

futómű szabályozás (rugózás): – felépítés – tengelyek, csillapítás |

1 g 10…20 g |

|

gépkocsi riasztás |

1 g |

|

forrás: Bosch |

|

A gyorsulásszenzorok elméleti alapjait a következőkben foglaljuk össze.

A mérési elvek közül a leggyakoribb a Newton 2. törvénye alapján működő elv, amelynek jellemzője a „szeizmikus tömeg”, amelyre érvényes az

összefüggés, és a szenzor az m tömegre ható F erőt méri. Az erőmérést vagy útmérésre, vagy mechanikai feszültség mérésére vezetjük vissza (lásd később). Állandó gyorsulásnál a gyorsulási erő az x kitérésű és c rugóállandójú rugó ellenerejével van egyensúlyban.

A rendszer mérési érzékenysége (S, sensitivity):

Nagy érzékenységet tehát nagy szeizmikus tömeggel, és kis rugómerevséggel lehet elérni.

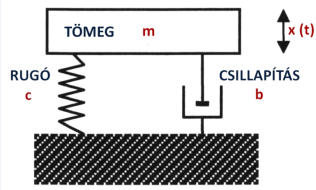

Változó gyorsulásnál, azaz dinamikus esetben (ez a gyakoribb eset) a gyorsulásszenzor működését legegyszerűbben állandó együtthatós másodrendű differenciálegyenlettel lehet leírni.

forrás: Mescheder: Mikrosystemtechnik

A szeizmikus tömeg (m) és a rugóállandó (c) adja meg a rendszer csillapítás nélküli ω 0 sajátfrekvenciáját, amelyet a rendszer csillapítási tényezője kismértékben csökkent ugyan, azonban ez a csökkenés nem jelentős mértékű.

Fontos megérteni, hogy egy szenzor érzékenysége és sajátfrekvenciája szoros összefüggésben van egymással.

Az egyenlet azt fejezi ki, hogy sajátfrekvencia növelése csak az érzékenység rovására lehetséges, tehát például kétszer nagyobb sajátfrekvencia eléréséhez negyedakkora érzékenység csökkenés tartozik. Másodrendű rendszereknél a rendszer dinamikus működését az energiatárolókon kívül a csillapítási tényező is befolyásolja. Ennek azonban nem az abszolút értéke, hanem a rendszer többi jellemzőihez viszonyított aránya határozza meg. Ez a csillapítási szám, amelynek nincs dimenziója:

forrás: Mescheder: Mikrosystemtechnik

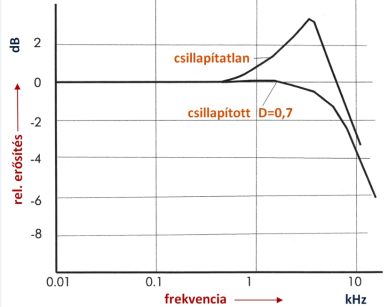

Az (5.38. ábra) ábrán látható a másodrendű rendszerekre vonatkozó jól ismert Bode-diagram az amplitúdóra és a fázisra vonatkozóan. Látható, hogy változó frekvenciák esetén a D=0,7 körüli csillapítási szám adja a legnagyobb amplitúdó sávszélességet, emiatt a szenzorok konstrukciójánál törekedni kell a kívánatos csillapítási szám megtartására.

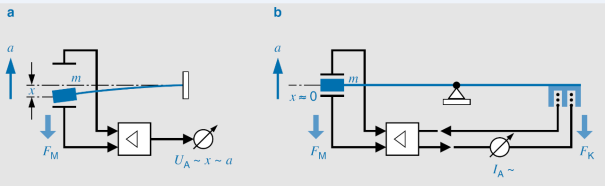

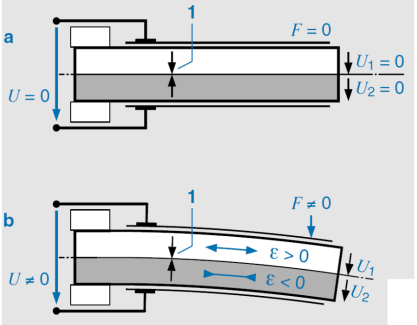

Mérési elvként (5.39. ábra) vagy a kitéréses, vagy a kompenzációs (erőkompenzációs) elvet választják. Előző esetben az F erő hatására bekövetkező rugalmas alakváltozás nagyságát mérjük, a másodikban szabályzókört használunk, és nem engedünk meg elmozdulást. Ekkor a visszacsatolt erővel kapcsolatos jellemzőt, például egy elektromágnes áramát mérjük, és feltételezzük, hogy ez arányos lesz a mérendő gyorsulással.

forrás: Bosch

Az ilyen (elmozdulás mérésre, illetve erőmérésre kifejlesztett szenzorok a rezonancia frekvencia (jó közelítéssel a sajátfrekvencia) alatt kielégítő arányosságot mutatnak a mérési érték és a kitérés között. A kitérések villamos jellé alakítására az (Táblázat 5.2) táblázatban foglalt mérési eljárásokat használják.

|

a szenzor |

elv |

műszaki vonatkozások |

alkalmazási példák |

|---|---|---|---|

|

piezorezisztív |

rugó-tömeg rendszerben a gyorsulás által létrejött megnyúlás detektálása ellenállás változással |

szilícium-tömbi mikromechanika, vékonyréteg rendszerek |

labor alkalmazások, korábban ütközési szenzorok is |

|

piezoelektromos |

töltés szétválasztás kristályban erő hatására (rugó-tömeg rendszer) |

kerámia anyagok, PZT, kvarc, PVDF |

kopogási szenzorok, korábban ütközési szenzorok is |

|

kapacitív |

rugó-tömeg rendszer kiolvasása síkkondenzátoros kapacitásméréssel |

szilícium tömbi mikromechanika, felületi mikromechanika |

fedett felülettel gépjárművekben |

|

termikus |

melegített gáztömeg laterális elmozdulása és a fűtési zóna aszimmetriájának detektálása |

tömbi mikromechanika |

borulás érzékelés |

|

forrás: Bosch |

|||

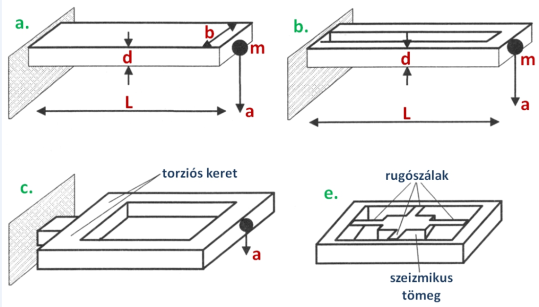

A mikromechanikai gyorsulásmérőknél olyan konstrukciós kialakításokat használnak, amelyek jól illeszkednek a mikromechanikai technológiákhoz. Néhány szokásos megoldást mutat az 5.40. ábra. Megjegyezzük, hogy a modellezéskor ezek a kialakítások nem írhatók le koncentrált paraméterekkel, megfelelő közelítést csak osztott paraméteres modellezéssel lehet elérni.

forrás: Mescheder: Mikrosystemtechnik

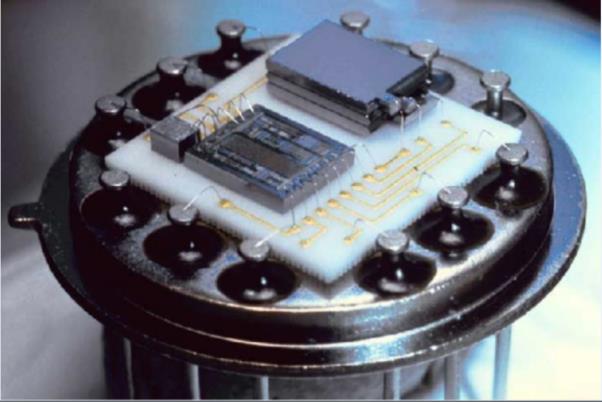

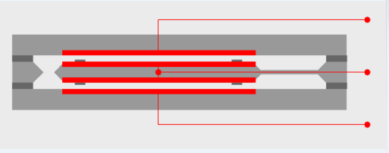

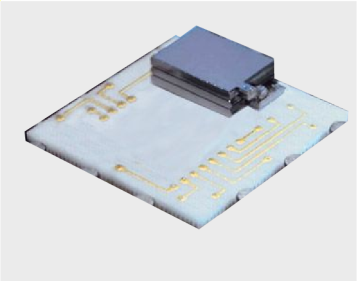

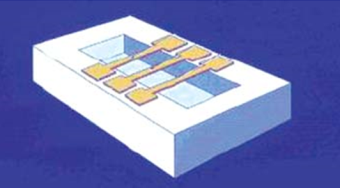

Példaképpen bemutatunk egy kapacitív mérési elven alapuló, tömbi mikromechanikai eljárással készülő gyorsulásmérőt (MS6100), illetve annak gyártástechnológiáját. A gyorsulásmérő két egységből áll, egy mikromechanikai, és egy mikroelektronikai egységből, és mindkettő szilíciumból készül. A hordozó kerámia lapka, a tokozás egy szabványos 12 lábú IC tok. A tokozás előtti állapotot mutatja az 5.41. ábra, ahol a baloldalon látható a mikroelektronikai rész, jobboldalon a mikromechanikai rész.

forrás: CSEM SA

A gyorsulásmérőket több méréshatárral gyártják (2, 10 és 25 g), a lökésállóságuk 6000 g. Jellemző rájuk a kis áramfelvétel és a nagy precizitás. a következő, (5.42. ábra) ábrán jól látható a kerámia hordozóra szerelt két egység, és a 25 μm átmérőjű aranyhuzalokkal létesített villamos kötések.

forrás: CSEM SA

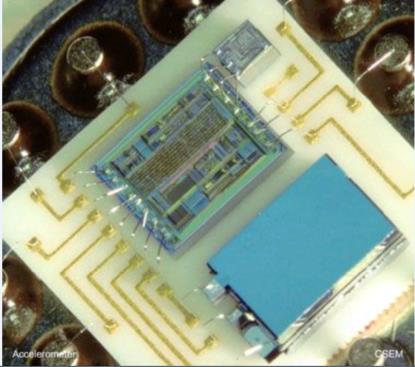

A mikromechanikai rész három monokristályos szilícium hordozóból áll (5.43. ábra). A középsőből kerül kialakításra a szeizmikus tömeg a felfüggesztő rugóval. Erre a középső elemre SiO2 rétegeket kell felvinni, mert a mérés differenciál-kapacitív elven történik, és az elektródákat egymástól el kell szigetelni. Az így kialakított kondenzátorok fegyverzetei között 2 μm távolság van.

forrás: CSEM SA

Az így kialakított kondenzátorok kapacitása kb. 20 pF. A függőleges irányú gyorsulás hatására bekövetkező deformáció (a szeizmikus tömeg elmozdulása) hatására az egyik kapacitás növekedni, a másik csökkenni fog (5.44. ábra).

forrás: CSEM SA

A mikromechanikai részben kialakított kondenzátorokat két másik, passzív kondenzátorral Wheatstone-híddá egészítik ki (félhidas mérés, 5.45. ábra), és ennek kimenő jele kerül további feldolgozásra a mikroelektronikai részben.

forrás: CSEM SA

A szenzor legfontosabb része a középső, 4” átmérőjű és 380 μm vastag szilíciumszeletből kialakított, rugalmasan felfüggesztett szeizmikus tömeg. A technológia főbb lépéseit a műveletet illusztráló ábrák segítségével mutatjuk be.

forrás: CSEM SA

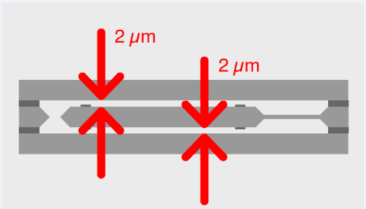

Az első lépés az oxidálás, méghozzá több lépésben: 2 μm szükséges a túlzottan nagy gyorsulásnál fellépő felütközésnél a rövidzár megakadályozására, de az alsó-felső fegyverzet távolságának biztosítására ennél sokkal vastagabb rétegekre is szükség van (5.46. ábra). Ezeket a feladatokat fotolitográfiás strukturálással oldják meg.

forrás: CSEM SA

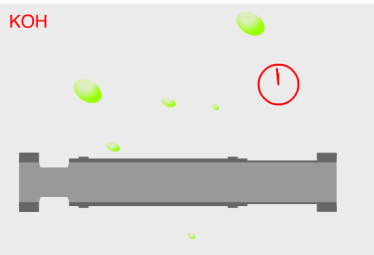

Következő lépésként LPCVD (low pressure chemical vapor deposition) eljárással szilíciumnitrid (Si3N4) réteget választanak le. Fotolitográfiával kiválasztják azokat a területeket, ahonnan a szilíciumnitrid réteget el kell távolítani reaktív ionos (reactiv ion etching, RIE) marással. Ezután kezdődhet a nedves kémiai anizotróp marás (wet anisotrope etching, 5.47. ábra), káliumhidroxid (KOH) segítségével. Ezt azonban egy bizonyos idő után meg kell szakítani.

forrás: CSEM SA

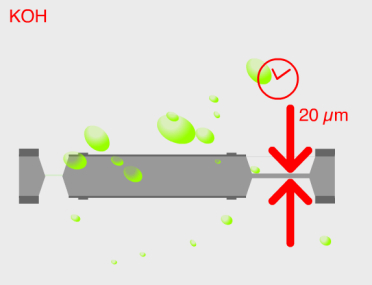

Ismét strukturálás következik, a rugalmas elem feletti védőréteg eltávolítása, majd a marási folyamat folytatása egészen addig, míg a laprugó vastagsága el nem éri a 20 μm vastagságot, ahogyan az az (5.48. ábra) ábrán is látható.

forrás: CSEM SA

Ezután anódos kötéssel a középső szilícium szelethez hozzákötik az alsó és felső szilícium szeletet (5.49. ábra). Ezzel tulajdonképpen a mikromechanikai rész már elkészült.

forrás: CSEM SA

Következő műveletként a kivezetéseket alumínium (Al) gőzöléssel vonják be (5.50. ábra), majd ezután következik a darabolás.

forrás: CSEM SA

A gyorsulásmérőt a huzalozást már tartalmazó kerámia lapkára ragasztják (5.51. ábra), majd emellé hozzáerősítik a jelfeldolgozó áramkört, és a kalibrálási konstansokat tartalmazó EEPROM (Erasable Electrically Programable Read Only Memory) áramköröket is. A kivezetések 25 μm átmérőjű aranyhuzalból készülnek, a tokozás előtti állapotot mutatja a már korábban bemutatott 5.41. ábra.

A mikromechanikai eljárásokat abból a szempontból két nagy csoportba szokás sorolni, hogy az eszközök előállításánál a laterális, síkbeli méretekhez képest mekkorák a mélységi méretek. Ha a mélységi méretek relatíve kicsinyek a laterális méretekhez viszonyítva (néhány μm-től néhányszor 10 μm-ig terjednek), felületi mikromechanikáról beszélünk (surface microachining). Amennyiben a mélységi méretek nagyobbak, ezek általában más technológiai lépéseket igényelnek, és ilyenkor tömbi mikromechanikáról beszélünk (bulk micromachining). A felületi mikromechanika technológiája általában kevesebb ráfordítást igényel, és így olcsóbb, mint a tömbi mikromechanikai eljárások. A gyorsulásmérőknél mind a felületi, mind a tömbi mikromechanikai technológiákat használják.

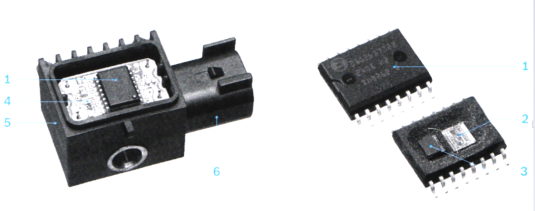

A gépjármű technikában a gyorsulásmérő szenzorok egyik tipikus alkalmazási területe az utas biztonságot szolgáló légzsákok vezérlésére szolgáló szenzorok területe. Ezeket ma felületi mikromechanikai technológiákkal készítik. Egy jellemző kialakítást mutat az 5.52. ábra.

forrás: Bosch

A külső ház (5) robusztus és viszonylag nagy, ebben helyezkedik el a (4) áramköri szerelőlap, amely az 1 gyorsulásmérő modult tartalmazza szabványos SOIC 16 (Small Outline IC) tokozásban. Ezen belül található a felületi mikromechanikával készült (3) gyorsulásmérő szenzor, és a mellé szerelt kiértékelő áramköröket tartalmazó (2) chip. A szenzor természetesen itt is tartalmaz egy rugalmasan felfüggesztett szeizmikus tömeget, amely a gyorsulás (lassulás) hatására elmozdul. Az elmozdulást kapacitív úton mérik, fésűszerűen kialakított fegyverzetekkel, amelyeket a következő ábrákon mutatunk be. A szenzort a gépjármű oldalsó részébe, (oldallégzsák) és a lökhárító közelében szerelik fel, ahonnan kábelek segítségével fogják vezérelni az értékhatárt túllépő lassulások esetében a légzsákokat, pontosabban a légzsákok pirotechnikai töltetét vezérlő elektronikus áramköröket.

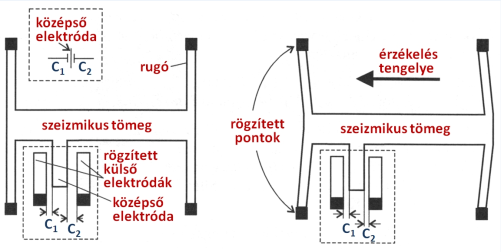

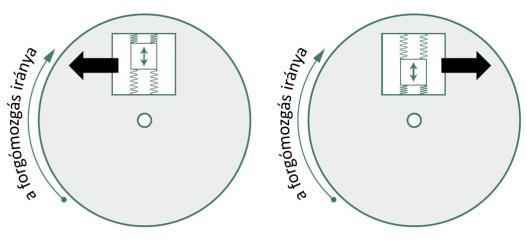

Egy ilyen felületi mikromechanikai eljárásokkal készült gyorsulásmérő működési elvét mutatja az 5.53. ábra. A baloldali ábrán nincs gyorsulás, a szeizmikus tömeg nyugalomban van, a C 1 és C 2 kapacitások egyenlők. Vízszintes gyorsulás esetén a rugalmas felfüggesztés következtében a szeizmikus tömeg elmozdul, C 1 kapacitás kisebb, C 2 kapacitás nagyobb lesz, a kapacitív híd egyensúlya felborul. Ennek megmérése a jelfeldolgozó áramkör feladata lesz.

forrás: Mescheder: Mikrosystemtechnik

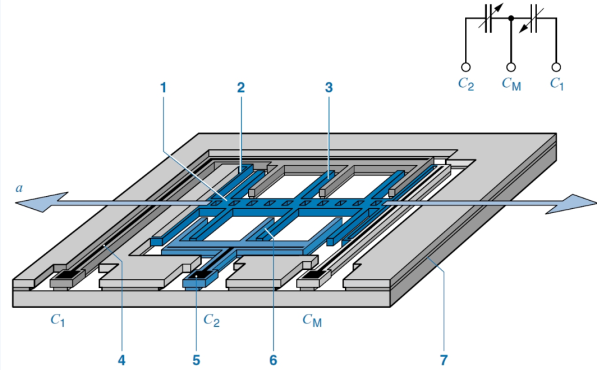

A valóságos mikromechanikai struktúra axonometrikus rajzát az 5.54. ábra mutatja. Az eszköz lényeges eleme az (1) rugóztatott szeizmikus tömeg a mozgó elektródákkal. A felfüggesztés a (2) rugók segítségével történik. A rögzített elektródák (3), és (6) adják a másik két kondenzátor fegyverzetet az Al-vezetőpályák (4) segítségével. A kivezetések (bond-pads) céljára az (5) felületek (pads) állnak rendelkezésre, a (7) SiO2 réteg a szigetelést szolgálja.

forrás: Bosch

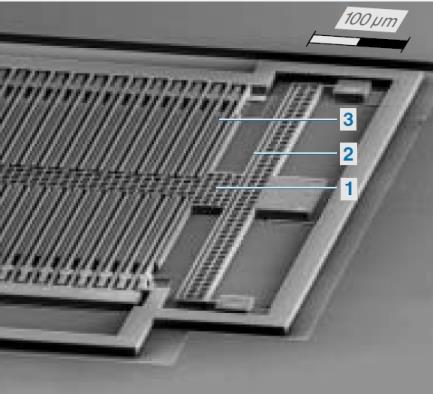

Az ilyen elven készült gyorsulásmérők mérési tartománya 50-100 g, alsó határfrekvenciájuk akár 0 Hz is lehet (a gravitációs gyorsulást a kapacitív mérési elvnek köszönhetően nyugalmi helyzetben is kimutatják), a felső határfrekvencia a több kHz-es tartományban van. A mikromechanikai szerkezet élhossza 100-500 µm. A gyorsulásmérők kapacitása hozzávetőlegesen 1 pF. Ez igen kis érték, amely miatt a mérő-feldolgozó áramkört a szenzorhoz minél közelebb kell elhelyezni. A gyorsulásmérők gyakran egychipes kivitelűek (one chip design), tehát a kapacitív mérőhidat és jelfeldolgozó áramkört is ugyanazon a Si kristályon alakítják ki, ahol a mikromechanikai szerkezet is van. Az áramkör kompenzációt és öntesztelési lehetőséget is szokott tartalmazni. Elektrosztatikus gerjesztéssel megvizsgálható, hogy a rendszer lengőképes-e, amellyel a szenzor biztonsága és megbízhatósága jelentősen emelhető. Az előbbi mikromechanikai szerkezet elektronmikroszkópos képét az 5.55. ábra mutatja. Jól látható, hogy a laterális, (síkbeli) méretek sokkal nagyobbak, mint a mélységi méretek, ezért ez egy tipikus felületi mikromechanikai struktúra. Az ábrán (1) a szeizmikus tömeget, (2) a felfüggesztő rugót, és (3) a rögzített elektródákat mutatja.

forrás: Bosch

Az előbbi ábra kinagyított részletét, a fésűs elektródákat jól láthatóan mutatja az 5.56. ábra.

forrás: Mescheder: Mikrosystemtechnik

Ezek a gyorsulásmérők természetesen csak egy irányban mérnek, kifejezett műszertechnikai feltétel, hogy a keresztirányú érzékenység minél kisebb legyen.

forrás: Mescheder: Mikrosystemtechnik

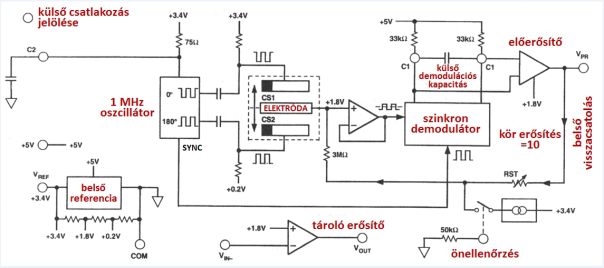

A gyorsulásmérő feldolgozó áramköreit vázlatosan az 5.57. ábra mutatja. Ezek közül a működéshez legfontosabb az 1 MHz-es oszcillátor, amelynek ellenfázisban érkező jelei az álló elektródákra (fegyverzetekre) kerülnek. A mozgó elektródán megjelenő jelet az impedancia illesztő áramkör után egy szinkron demodulátorra vezetik, ahol a jel amplitúdóján kívül annak az oszcillátorhoz viszonyított fázisát is figyelni kell. Ezután egy erősítőfokozat következik, a kimenet analóg feszültség.

A légzsákok elektronikáját vezérlő gyorsulásmérőket is nagyon robusztus tokozással látják el, érthető okokból, hiszen ezeknek az ütközéskor is helyesen kell működniük. Egy oldallégzsákhoz kifejlesztett mikromechanikai gyorsulásmérő képét mutatja az 5.58. ábra.

forrás: Bosch

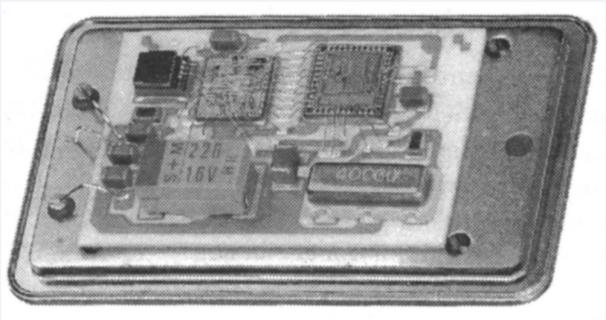

Az (5.59. ábra) ábrán a Bosch korai, PAS 2 (100g) típusú gyorsulás szenzorát mutatja, tokozás előtt. Látható, hogy a fém tokban kerámia hordozón helyezkednek el a mikromechanikai és a mikroelektronikai chipek, sőt itt még az SMD (Surface Mounting Device) kondenzátorok is, a chipek mikrohuzalokkal csatlakoznak a hordozón kialakított vezetékekhez. A kész modulra egy fém sapkát illesztenek, amelyet a széleken körbe vagy ellenállás, vagy elektronsugaras hegesztéssel zárnak le.

forrás: Bosch

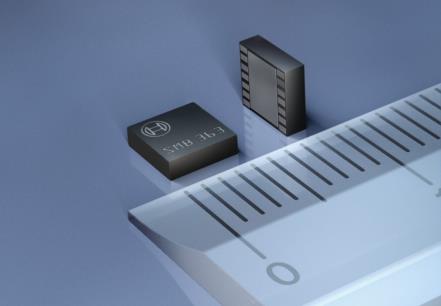

A jelenlegi (2010-es évek eleje) technológiai szintet a Bosch SMB363 gyorsulásmérője képviseli, amelynek képe az (5.60. ábra) ábrán látható.

forrás: Bosch

Ez a gyorsulásmérő három egymásra merőleges tengely mentén méri a gyorsulást, így lehetőség van a gravitációs gyorsulás abszolút értékének és a szenzorhoz viszonyított irányának meghatározására is. Az eszköz két chipet tartalmaz: egy mikromechanikai szenzoregységet, és egy feldolgozó elektronikus egységet. A mérés elve: differenciális kapacitív mérőhíd. A gyorsulásmérő három független analóg kimenettel rendelkezik. A méréstartomány ± 2g, az érzékenység mind a három tengelyre S= V DD /5/1g, azaz 1 g gyorsulásra a tápfeszültség ötödrésze. A tipikus tápfeszültség V DD = 2,5 V. Megjegyezzük, hogy az előzőekben a g nem grammot, hanem a gravitációs gyorsulást jelenti, az mg ennek ezredrészét, a μg a nehézségi gyorsulás milliomodrészét jelenti. Mivel a gyorsulás vektoros mennyiség, fontos műszertechnikai követelmény, hogy az egyes tengelyek mentén mérő gyorsulásmérők a tengelyekre merőleges irányú gyorsulásokra érzéketlenek (vagy legalábbis elhanyagolható mértékben érzékenyek) legyenek. Ez a fogalom a keresztirányú érzékenység, amely ennél a gyorsulásmérőnél ± 0,2 % a végkitérésre vonatkoztatva. Ha egy eszköznek nagy a keresztirányú érzékenysége, lehetetlen pontosan meghatározni egy ismeretlen térbeli gyorsulás irányát, ami a robottechnikában sokszor nagyon hátrányos lenne. A gyorsulásmérő teljes öntesztelési lehetőséggel rendelkezik, ez a funkció a hagyományos gyorsulásmérőknél nem létezett. Zérus gyorsulásnál a kimeneti feszültség a tápfeszültség fele, amely működés közben a gyorsulás előjelétől függően csökken, vagy nő. Az áramfelvétel rendkívül kicsi, normál üzemben 0,2 mA, készenléti (standby) üzemmódban 1 μA. A készenléti üzemmódból a szenzor 1 ms alatt képes normál üzemmódba átkapcsolni. A gyorsulásmérő sávszélessége kb. 1 kHz, tokozása megfelel a legkorszerűbb felületszerelési technológiának (QFN package, quad flat no lead), a mérete 4x4x1,2 mm. A felhasználó számára az is fontos, hogy a szenzort nem kell utólag kalibrálni, a kimenet gyárilag kalibrálva van. A működési hőmérséklettartomány -40 °C-tól + 65 °C-ig terjed, a zérus gyorsuláshoz tartozó hőmérsékleti drift ± 2 mg/°K. Az eszköz nonlinearitása a végkitérésre vonatkoztatva ± 0,5%, ami a szenzortechnikában igen jó értéknek számít. A gyártás a szilícium felületi mikrotechnológián alapul, a gyártott darabszám több, mint 100 millió. Összegezve: a bemutatott gyorsulásmérőt nagymértékű integrációs fok jellemzi, párosulva a kiváló műszaki jellemzőkkel, ezekkel is jól példázva a MEMS-ek előnyös (más módon el nem érhető) tulajdonságait.

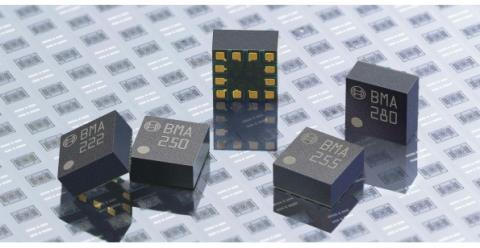

A legújabb fejlesztésű 3 tengelyes gyorsulásmérő családot Bosch BMA 250, 255, 280, 355 típusok, különböző (2 g, 4g, 8g és 16 g) méréshatárokkal, és digitális kimenettel, 10-14 bites feloldással az 5.61. ábra mutatja. A méretekre jellemző, hogy például a BMA 280 mindössze 2x2x0,95 mm méretű. A gyorsulásmérőket mobil telefonokba és egyéb kereskedelmi elektronikus berendezésekbe ajánlják. A mikromechanikai gyorsulásmérők mérési elve: kapacitív.

forrás: Bosch

Gyorsulásmérő szenzorokat piezoelektromos működési elven is lehet készíteni, sőt, régebben a gyorsulásmérőket szinte kizárólag ezen az elven készítették. A piezoelektromos effektust használó eszközök általános tulajdonsága, hogy mivel működésük a töltés-szétválasztás elvén alapul, a keletkezett töltések előbb-utóbb elfogynak, emiatt alsó határfrekvenciájuk soha nem lehet zérus. A másik fontos tulajdonság, hogy a nagy piezoelektromos effektust mutató anyagoknál a környezeti hatások befolyása (hőmérséklet, légnedvesség) meglehetősen erős. Viszont azoknál az anyagoknál, amelyeknél a piezoelektromos állandó értéke kicsi, a környezeti hatások (például a hőmérséklet) befolyása is kicsi. Ilyen anyag például a monokristályos kvarc, és ezért készül kvarcból a legtöbb piezoelektromos szenzor. Aktuátorokban viszont inkább a pontatlanabb, környezeti változásokra érzékenyebb, de nagy effektust mutató kerámia anyagokat használják fel.

forrás: Bosch

A mikrotechnikában alkalmazott mérési elvet az 5.62. ábra mutatja. A szenzor lényege két polaritás helyesen összeragasztott, és egy oldalon befogott piezo elem, amelyet a fellépő gyorsulás hatására fellépő F erő hajlításra kényszerít. A szeizmikus tömeg itt maga a piezo elem. A mechanikai feszültség hatására töltésszétválasztás történik, amelyből villamos feszültséget is (áramot is) könnyű előállítani. A feszültség a töltéstől és a piezo elem saját kapacitásától függ, a jól ismert q=C·U összefüggés alapján. A C kapacitás elsősorban a piezo elem saját kapacitását jelenti, azonban ehhez még hozzá kell számolni a járulékos (feldolgozó áramkör bemeneti kapacitása, kábelkapacitás, stb.) kapacitásokat is. Fontos megjegyezni, hogy a piezo átalakítók áramkörileg kapacitív forrással, illetve az aktuátorok kapacitív terheléssel modellezhetők, mert a piezo anyagok szigetelők, amelyeknek dielektromos állandójuk van, a töltéseket pedig fém fegyverzetek gyűjtik össze, amelyeknek felülete van, tehát akarva-akaratlanul a piezo tulajdonság mellett kondenzátort is alkotnak.

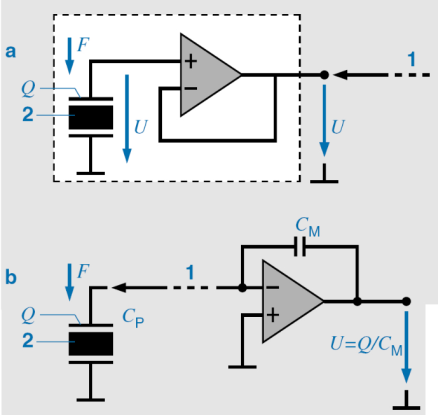

A piezoelektromos elven működő szenzorok mérésére két lehetőség kínálkozik (5.63. ábra). Az egyik a nagyon nagy bemeneti ellenállással rendelkező ú. n. elektrométer erősítő. Ezek bemeneti ellenállása 1016 Ω (100 teraohm) körül van. A nagy bemeneti ellenállás azért szükséges, hogy a nagy bemeneti ellenállás miatt a bemeneti áram minél kisebb legyen, és minél kisebb mértékben fogyassza el azt a töltésmennyiséget, amely a piezo effektus következtében rendelkezésre áll. Más szavakkal kifejezve: minél nagyobb legyen az áramkör időállandója.

forrás: Bosch

A másik módszer a piezo effektus során keletkezett töltések mérésére a töltéserősítő, amelynek vázlatát a b ábra mutatja. Ennek a mérési módszernek óriási előnye, hogy a műveleti erősítő invertáló bemenetén gyakorlatilag nulla a feszültség, tehát a piezo elem fegyverzetei között nincs feszültség, amely a töltések kiegyenlítésének az irányában hat. Az áramkör helyes működéséhez az kell, hogy a műveleti erősítő bemeneti árama minél kisebb legyen. A kimeneti feszültséget a C M visszacsatoló ágban lévő kondenzátor kapacitása határozza meg. (Az elektrométeres erősítő feszültségerősítése egységnyi.) A piezoelektromos átalakítókkal elvileg sztatikus jeleket nem lehet mérni, ezért az alsó határfrekvencia 1…10 Hz között szokott lenni.

forrás: Bosch

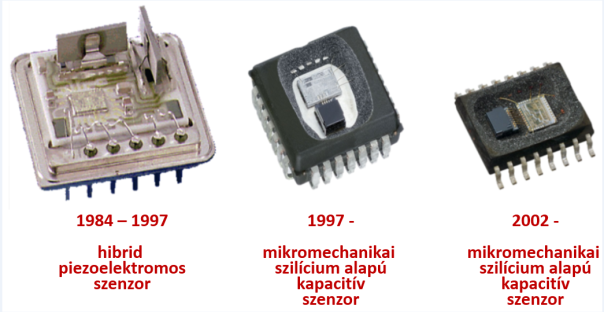

Az (5.64. ábra) ábrán az autóipari gyorsulásmérők tekintetében vezető szerepet játszó Bosch cég különböző generációs gyorsulásmérőit láthatjuk. Az ábra bal oldalán a hibrid szerelésű piezoelektromos gyorsulásmérő látható, amelyet a cég 1984-1997 között gyártott. Középen az 1997-2002 között gyártott, szilícium mikromechanikával készített, kapacitív mérési elvet megvalósító két chip-es gyorsulásmérő látható. Jobb oldalon ennek továbbfejlesztett, 2002-től gyártott változata látható, amely ugyanúgy mikromechanikával készült, és kapacitív mérési elven működik.

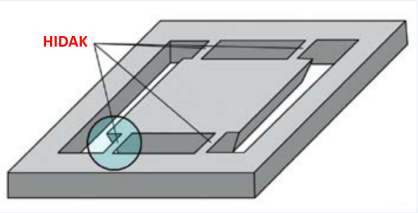

Mikromechanikai gyorsulásmérők nyúlásmérő bélyegek alkalmazásával is készíthetők. Ilyenkor a szeizmikus tömeget legtöbbször négy rugalmas elemmel függesztik fel, és a rugalmas elemekre piezorezisztorokat integrálnak, a mikromechanikai kialakítást az 5.65. ábra, a nyúlásmérő bélyegek felfüggesztésre integrálását az 5.66. ábra mutatja.

forrás: SensEdu

forrás: SensEdu

A bélyegeknél elsősorban a piezorezisztivitást használják fel, tehát ezekben az esetekben a tenzometrikus hatás gyakorlatilag elhanyagolható lesz. A technológia: tömbi mikromechanika, ezen belül is a legjellemzőbb a Si anizotróp marása. A piezorezisztorok ellenállás változásának mérési elve: a jól ismert Wheatstone-híd, a hozzá tartozó teljes jelfeldolgozó elektronikával (vagy egyenfeszültségű, vagy vivőfrekvenciás mérőerősítő, kalibrálás, esetleg A/D átalakítás).

A gyorsulásmérők egyik fontos alkalmazási területe az autóiparban a passzív biztonságot szolgáló légzsákok vezérlésére szolgáló gyorsulásmérő. A fejlesztésnek itt is több generációja ismeretes, példaként az (5.67. ábra) ábrán egy tokozott gyorsulásmérő képét mutatjuk be.

forrás: Bosch

forrás: Bosch

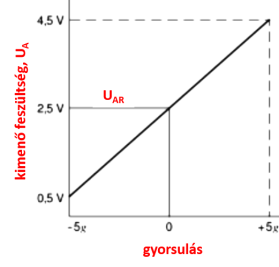

A gyorsulásmérő szenzor névleges mérési tartománya ±5g, tápfeszültsége 5 V, és zérus gyorsulásnál a kimeneti feszültség 2,5 V. Pozitív gyorsulásnál (+5g) a kimeneti feszültség 4,5 V-ra nő, míg ellenkező irányú gyorsulásnál 0,5 V-ra csökken. Ezt láthatjuk az 5.68. ábra a pozitív-negatív gyorsulások függvényében.

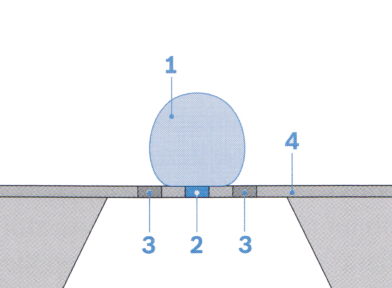

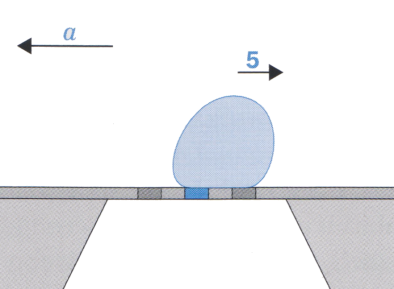

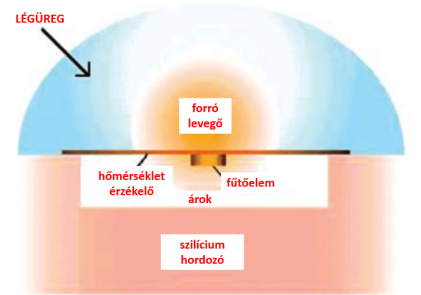

A gyorsulásmérők egy újabb generációját képviselik a termodinamikai elven felépített gyorsulásmérők. Az alapelvet az 5.69. ábra mutatja. Ennek lényege, hogy egy szűk térben egy gázbuborékot (1) melegítenek fel, a (2) fűtőtest segítségével. A felmelegített gázbuboréknak lesz egy helytől függő hőmérséklet eloszlása, a hőmérsékletet a szimmetrikusan elhelyezett (3) hőmérséklet érzékelőkkel mérni lehet. Ez az eloszlás abban az esetben szimmetrikus lesz, ha nincs gyorsulás (5.69. ábra, és más ábrázolásban 5.71. ábra). Ha van laterális gyorsulás, a felmelegített gáz elmozdul, a szimmetria felborul, és a hőmérséklet eloszlása megváltozik (5.70. ábra és 5.72. ábra). Ez a változás alkalmasan elhelyezett hőmérséklet érzékelőkkel jól detektálható. A gyorsulásmérő mikromechanikai kivitelű, igen kis méretekről, és igen kis fűtőteljesítményekről van szó.

forrás: Bosch

forrás: Bosch

forrás: Memsic

forrás: Memsic

forrás: Memsic

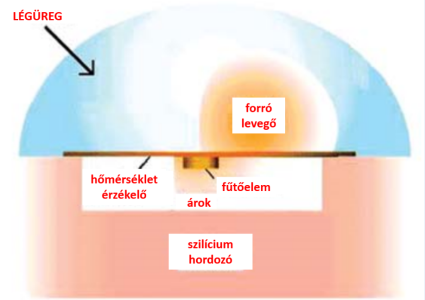

A termikus gyorsulásmérő valóságos kialakítását az 5.73. ábra mutatja.

forrás: Memsic

A fűtőelem mellett kettő, vagy kéttengelyű szenzor esetében négy hőmérséklet érzékelő van. Ha a rendszert gyorsulás éri, az egyensúly felborul (ezt mutatja az 5.74. ábra), ennek mértéke pedig arányos lesz a gyorsulással. Az ilyen elven működő szenzorok érzékenysége az 1 mg-os tartományban van, ütésállósága rendkívüli, hozzávetőlegesen 50 000 g, és határfrekvencia 100 Hz körül van.

5.3. Szögsebesség érzékelők

A mikromechanikai szögsebesség érzékelők az 1990-es években jelentek meg a gépjárművek ESP (Electronic Stability Program) programjában. A szenzorok elsődleges feladata a jármű függőleges tengelye körüli szögelfordulásának, illetve szögsebességének érzékelése. A szenzorok érzékelik a jármű normális üzemviszonyok melletti kanyarodását is, de a jármű kisodródását vagy kitörését is. A menetviszonyok ismeretében a rendszer képes eldönteni, hogy normális vagy rendellenes működésről van szó, és ha az utóbbi mellett dönt, az ember helyett beavatkozik olyan gyorsan, és olyan mértékben, hogy a jármű irányíthatósága megmaradjon. Bizonyított tény ugyanis, hogy az intelligens mechatronikai rendszer akkor is képes uralni a jármű viselkedését, amikor arra az ember már nem képes, vagy nincs rá felkészülve. Ez természetesen nem jelenti azt, hogy a fizikai törvényeket meg tudjuk változtatni, a rendszer nem mindenható, de képes elmenni a fizikai törvények adta lehetőségek határáig.

forrás: BME Elektronikus Jármű és Járműirányítási Tudásközpont

A vezetői beavatkozás nélkül, önállóan és automatikusan kormányzó, gyorsító és fékező Smart azt illusztrálja, hogy az intelligens jármű alkalmas sokkal összetettebb feladatok és manőverek megvalósítására, mint az ember. Képes tartósan és biztonságosan két keréken haladni anélkül, hogy a vezető a kormányhoz vagy a gázpedálhoz érne (a vezető nem kormányoz, felteszi mindkét kezét, 5.75. ábra).

Mindez bizonyítja, hogy az intelligens járműrendszerek olyan kritikus helyzetekben is uralni tudják az autót, amikor az már meghaladja a vezető képességeit és gyorsaságát.

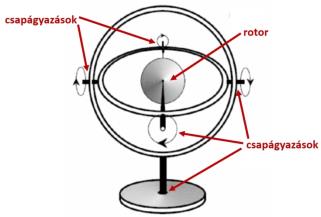

A klasszikus gépészeti-finommechanikai megoldás a szöghelyzet változásának érzékelésére a giroszkópnak nevezett eszköz (5.76. ábra), amelynek lényege egy jól csapágyazott és gondosan kiegyensúlyozott tömeg, amelyet viszonylag nagy fordulatszámra pörgetnek fel. A pörgettyű meg akarja tartani forgási síkját, amelyet lehetővé is teszünk a pörgettyűt körülvevő szintén jól csapágyazott keretekkel. A kereteket akármilyen irányban elforgathatjuk a térben, a két, egymásra merőleges tengely irányában csapágyazott keretek ezt lehetővé teszik. Közben a pörgettyű megtartja forgási síkját, a keretek elfordulását pedig mérni tudjuk, így a giroszkóp szöghelyzet érzékelésére lesz alkalmas.

forrás: robotee.com

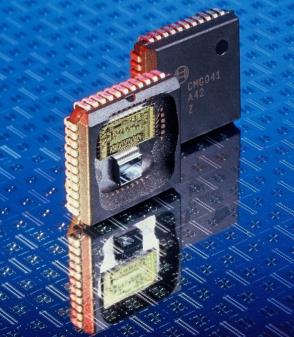

A giroszkóp tipikus alkalmazási területei: a repülőgépiparban műhorizont, az autóiparban az ESP a robottechikában térbeli szöghelyzet érzékelés, a hadiiparban és az űrkutatásban a rakétatechnika. Látható, hogy a giroszkóp, vagyis a szöghelyzet vagy szögsebesség érzékelése nagyon fontos érzékelési feladat, amelyet azonban ma már nem a klasszikus gépészeti szerkezettel oldanak meg. A mai giroszkópok (microgyrometers) mikromechanikai (és mikroelektronikai) rendszerek, azaz MEMS-ek. A mechanika a szenzortechnikából tehát nem tűnik el, hanem átalakul, más formában jelenik meg. Ma a MEMS-ek nagy részét ugyanolyan tokozásban hozzák forgalomba, mint az IC-ket (Integrated Circuits), sokszor a felhasználó nem is tudja, hogy a beforrasztott tokban nemcsak elektronikus áramkör van, hanem ugyanabban a tokban a mikromechanikai rendszer is megtalálható, sőt, elengedhetetlen (elsődleges) része a teljes szenzornak.

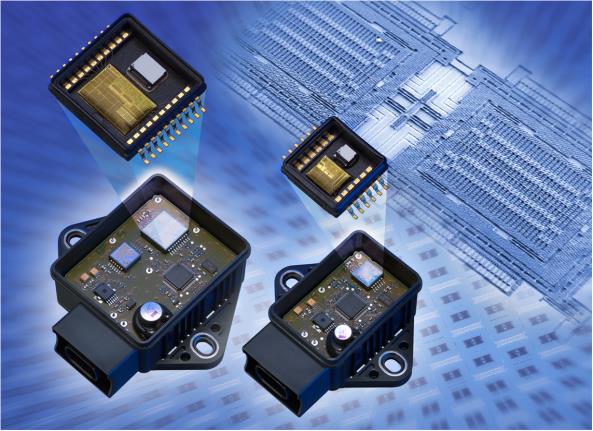

forrás: Bosch

Az 5.77. ábra példaképpen egy mikromechanikai szerkezetet és egy hozzá kifejlesztett mikroelektronikai áramkört tartalmaz egyetlen tokban (két chipes MEMS, Bosch DRS-MM2).

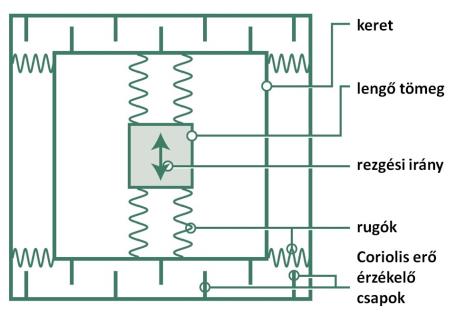

A mikromechanikai giroszkópok (microgyrometers) nagy bonyolultságú mikromechanikai-mikroelektronikai eszközök. Mivel a forgó mozgást a mikromechanikában nehezebb megvalósítani, mint a harmonikus rezgő mozgást, az utóbbit alkalmazzák, már csak azért is, mert a rugalmas rendszereknél veszteségeket csak az anyag belső súrlódása, meg a légsúrlódás okoz, tehát ezeknél kisebb lesz az energiafelhasználás. A mikrogiroszkópokra több konstrukciós megoldást fejlesztettek ki, ezek közül kicsit részletesebben az Analog Devices cég ADXRS 300 típusát mutatjuk be. Az eszközzel 300 °/s szögsebesség változást lehet érzékelni, az érzékenység 5 mV/°/s, a maximális kimenő feszültség 1,5 V. Az eszköz felületi mikromechanikai technológiákkal készül, és a mikromechanikai rész egybe van integrálva a mikroelektronikai résszel (egychipes megoldás). Az eszköz energiafelhasználása, lökésekkel és rázással szembeni ellenállása sokkal nagyobb, mint a hagyományos eszközöké, tömege összehasonlíthatatlanul kisebb. A mérés elve a következő (5.78. ábra): a mechanikából ismeretes, hogy állandó szögsebességgel (ω) forgó rendszerben, ha sugárirányban (r) kifelé (vagy befelé) haladunk v sebességgel, Coriolis gyorsulás lép fel. (Gaspard G. de Coriolis, 1792-1843, francia matematikus volt, a gyorsulásnak ezt a fajtáját az Ő tiszteletére nevezték el.)

forrás: Analog Devices

Ha a mozgó testnek m tömege van, akkor Newton-törvénye alapján a testre a Coriolis-erő fog hatni.

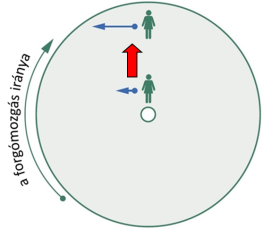

Tekintve, hogy a sugárirányban történő mozgás harmonikus rezgő mozgás, a Coriolis-erő is változni fog a mozgás irányától és a sebesség nagyságától függően. Ezt mutatja az 5.79. ábra.

forrás: Analog Devices

Amikor a forgó rendszerben a rezgő tömeg kifelé mozdul, a nyíl irányába mutató Coriolis-erő hat, amikor visszafelé mozdul, az erő iránya éppen ellentétes lesz. Ha nincs forgó mozgás, a szögsebesség nulla, és így a Coriolis-erő zérus lesz. De ha van forgó mozgás, azaz ω ≠ 0, a Coriolis-erő létrejön, és ezek után nincs más feladat, mint ezeknek az erőknek a megmérése. Erre egy rugalmasan felfüggesztett keret szolgál, az (5.80. ábra) ábrán ezt a felfüggesztést vízszintes rugók jelképezik. A keretet a Coriolis-erők a rezgő mozgás frekvenciájával jobbra-balra mozgatják. Az elmozdulások mérése kapacitív elven történik, mégpedig félhidas differenciál módszerrel, tehát amikor a keret elmozdul, az egyik kapacitás nő, a másik ugyanakkor csökken.

forrás: Analog Devices

Az elmozdulás rendkívül kis mértékű, 0,016 nm, azaz 16 femtométer. Mivel a méretek is kicsik, a kapacitás változások is nagyon kis mértékűek lesznek: a változás 12·10-21 F, azaz 12 zeptofarad. Az elmozdulások és a kapacitás változása is olyan kicsiny, hogy két, egymással ellenfázisban dolgozó mikromechanikai rendszert kell egymás mellé építve használni, továbbá a meghajtó és feldolgozó elektronikának is ugyanarra a szilíciumlapkára kell ráépülnie. Ezzel a technológiával nagymértékben csökkenteni lehet a környezeti változásokból, valamint a rezgésekből és ütésekből származó zavaró hatásokat, mert az itt is alkalmazott hídkapcsolás elvileg kiejti a közös módusú zavarokat. Az eszközzel elért linearitási hiba kisebb, mint 0,1 %.

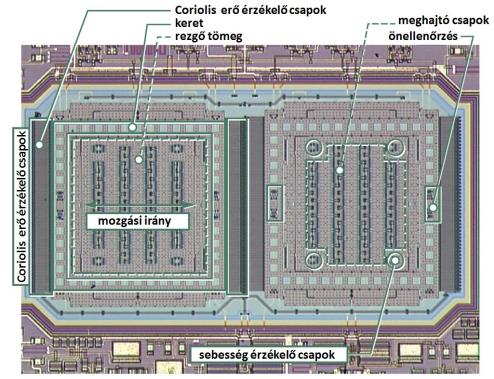

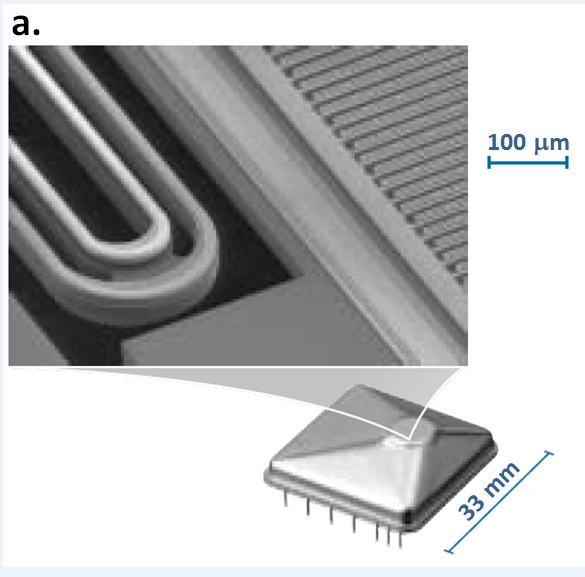

A mikromechanikai rész valóságos képét az 5.81. ábra mutatja.

forrás: Analog Devices

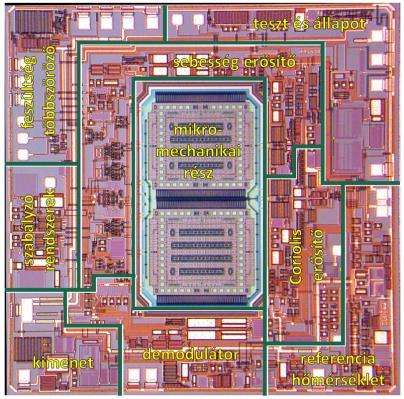

A teljes, azaz a mikroelektronikai áramkörökkel kiegészített MEMS képét az 5.82. ábra mutatja. Megjegyezzük, hogy az ábrán a mikromechanikai rész az előző ábrához képest 90°-kal el van forgatva. Ennél az eszköznél az egychipes megoldást alkalmazzák, tehát itt ugyanazon a szilíciumlapkán helyezkedik el a mikromechanikai és a mikroelektronikai rész, mindkettőre vonatkozóan egymással kompatibilis technológiákkal.

forrás: Analog Devices

A mai giroszkópokat sok helyen alkalmazzák, például a repülőgépiparban, a rakétatechnikában, általánosabban a hadiiparban, de a polgári alkalmazások is jelentősek: a gépkocsi iparban, és más közlekedési eszközöknél is találkozunk a giroszkópokkal. A hadiipari alkalmazásokra példaként álljon itt néhány megnevezés nélküli repülőgép típus (5.83. ábra).

forrás: Systron Donner

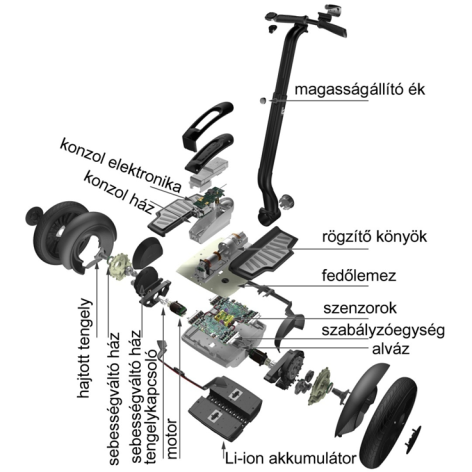

A giroszkópok polgári alkalmazására jó példa a Segway-nak nevezett korszerű városi kétkerekű közlekedési eszköz. A jármű az inverz inga elvén működik. Az akkumulátorral (Li-ion) működő jármű kerekeit egymástól függetlenül két elektromotor hajtja. A járműre ráállva giroszkópok stabilizálják a klasszikus mechanika szerint instabil egyensúlyi helyzetet. A működtetés testbeszéddel történik: előredőlve a jármű előre megy, a kanyarodások oldalra döntéssel oldhatók meg. A járműnek nincsen külön fékje, a fékezés a számítógéppel vezérelt hajtómotorokkal történik. Robbantott ábráját az 5.84. ábra szemlélteti.

forrás: Segway

A giroszkópos technika legújabban már a játékiparban is megjelent, például a kisméretű helikopterek esetében. Ezek repülési stabilitása, vezérelhetősége, manőverezési képessége meglepően jó a hagyományosabb repülő szerkezetekhez képest, ugyanakkor az áruk nem lényegesen különbözik azoktól, jól illusztrálva ezzel a mikromechanikai szenzorok jelentőségét, és elterjedésének széles lehetőségeit. Egy giroszkópos technológiát alkalmazó játék helikoptert mutat az 5.85. ábra.

forrás: Conrad

Ha utánagondolunk, a természetben a madaraknál a tájékozódási és egyensúly szerv, vagy nálunk, embereknél a két lábon járást biztosító egyensúly-szervünk évezredek óta megtalálható. A természet által kifejlesztett szervek sem nagyok, ilyen értelemben közelebb állnak a mikromechanikai rendszerekhez, mint a hagyományos gépészethez. Fenti példák is alátámasztják, hogy érdemes a természetet, mint példaképet szem előtt tartani, mert ami ott évmilliók alatt kialakult, az nem fikció (sci-fi), hanem maga a valóság.

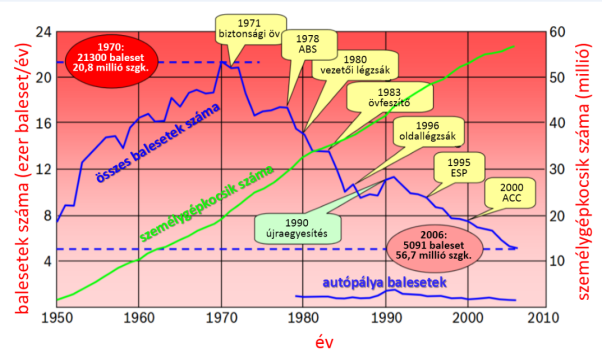

A szenzortechnika jelentőségét a gépjárműiparban nem lehet eléggé hangsúlyozni. Példaképpen bemutatjuk az (5.86. ábra) ábrán a német statisztikai hivatal kimutatását az éves balesetek számáról. Látható, hogy az 1970-es évekig a gépkocsik számának növekedésével párhuzamosan növekedett a balesetek száma is. Ezután azonban a biztonsági öv (ez még nem tartalmazott szenzorokat), majd a légzsákok, majd az ESP illetve ACC rendszerek bevezetésével a balesetek számát csökkenteni lehetett. 1970-ben a gépkocsik száma Németországban 20,8 millió volt, és a balesetek száma 21300 volt. Fajlagosan ezer gépkocsira kb. 1,02 baleset esett. A szenzorok alkalmazásának kiterjesztésével azonban 2006-ban 56,7 millió gépkocsira 5091 baleset jutott, ami ezer gépkocsira vonatkoztatva 0,08 balesetet jelent. Tehát a fent jelzett időszakban a gépkocsik száma majdnem 3-szorosára nőtt, miközben a balesetek száma kb. tizenketted részére csökkent. A modern gépjárművekben alkalmazott rendszerek mind a mechatronika tárgykörébe tartoznak, tehát a szenzortechnika mellett jelen van a mesterséges intelligenciát hordozó elektronika, és a beavatkozási funkciókat ellátó aktuátortechnika is. Érdemes megfigyelni a szenzortechnika fejlődésében észrevehető tendenciát, hogy a hagyományos finommechanikai felépítésű szenzorok helyett egyre inkább mikromechanikai szenzorokat alkalmaznak, még ott is, ahol bőven lenne hely a hagyományos szenzorok számára. Ennek a tendenciának több oka van, amelyek megtalálhatók a 1.4. szakasz fejezetben.

forrás: Német Szövetségi Statisztikai Hivatal

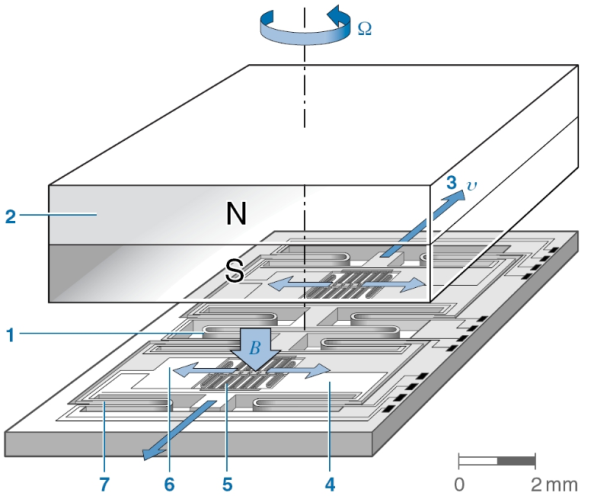

A mikromechanikai girométerekre visszatérve, ezekre az eszközökre is igaz, hogy a fejlődés nem áll meg, a korábban bemutatott kivitel nem kizárólagos, hanem még számos konstrukció létezik, amelyek paramétereikben természetesen különböznek egymástól. A gépjármű technikában 1998-ban jelent meg a Bosch DRS-MM1 mikromechanikai szögsebesség és gyorsulás érzékelője, amelyet légzsák vezérlő és ESP rendszerek céljára fejlesztettek ki. A jármű szokásostól eltérő instabil mozgásakor a szenzor érzékeli a jármű laterális gyorsulását és függőleges tengelye körüli szögsebességét, és működésbe hozza a védelmi rendszereket. Az MM1 szenzornál a tömbi és a felületi mikrotechnikai eljárásokat kombinálták, a meghajtás elektromágneses, a mérés viszont kapacitív elven történik. A mérési elv ez esetben is a Coriolis-gyorsuláson alapul, a szenzor konstrukciójának vázlatát az 5.87. ábra mutatja.

forrás: Bosch

A szögsebesség mérő szenzor lényege, hogy mikrotechnikai eljárással két, rugalmasan felfüggesztett tömeget (felfüggesztő rugó: 1, szeizmikus tömeg: 4) képeznek ki, amelyek egymással szemben (3) v irányban sajátfrekvenciájukkal rezegnek. A sajátfrekvencia 2 kHz körül van. A gerjesztést a (2) mágneses tér segítségével hozzák létre (B), az erőt a szenzor vezetőjében folyó áram és a mágneses tér kölcsönhatásával létrejövő Lorentz-erő adja. A Coriolis-gyorsulás a lapka síkjában a rezgés irányára merőlegesen lép fel, amikor a szenzor saját függőleges tengelye körül Ω szögsebességgel elfordul. A Coriolis-gyorsulás (és az erő is) arányos lesz az Ω szögsebességgel és az állandó amplitúdóra szabályozott rezgési sebességgel. A Coriolis-erő mérése kapacitív elven (fésűs szerkezet, 5) történik, így a meghajtás (gerjesztés) és a mérés mérési elv szempontjából is külön van választva, ezáltal az áthallást a gerjesztés és a mérés között kis értéken lehetett tartani. Az egymással ellenfázisban rezgő tömeg segít abban, hogy a lineáris gyorsulások nem kívánatos hatását csökkenteni lehessen, ezek a hatások ugyanis az ellenfázis miatt elvileg kiesnek. (A keresztirányú érzékenység jóval -40 dB alatt van).

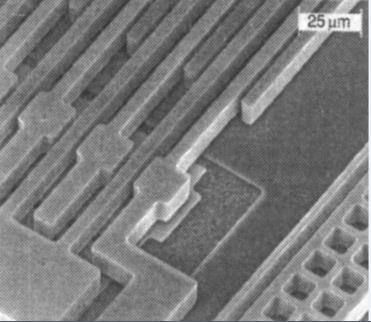

A mikromechanikai szenzor valóságos részletét az 5.88. ábra mutatja. Az ábrán jól kivehetőek a felfüggesztő rugók és a kapacitív érzékelő fésűs érzékelő rúdjai.

forrás: Bosch

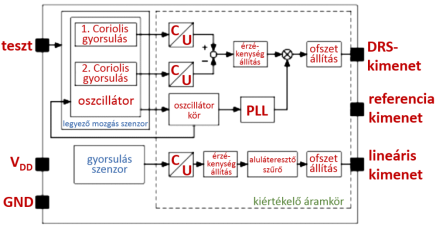

A szögsebesség mérő szenzor elektronikus részének tömbvázlatát az 5.89. ábra mutatja. Mivel ez a jelátalakító kifejezetten a gépjárművek részére lett kifejlesztve, célszerűségi okokból a tokban egy, a szögsebesség érzékelőtől teljesen függetlenített lineáris gyorsulásmérő szenzor is található. A tokban elhelyezett oszcillátor hozza rezgésbe a szögsebesség mérő modul ellenfázisban működő egységeit, és a rezgés amplitúdóját állandó értéken tartja a rezgő rész sajátfrekvenciáján. Az illesztő és jelfeldolgozó áramkör a kimeneti kapacitásváltozásokat feszültségváltozássá alakítja. Az ellenfázisban érkező jeleket összegezni kell, és be kell állítani a kívánt érzékenységet, és a nullpont hibát korrigálni kell. A DRS-OUT (Drehraten–Sensor Output) kivezetésen jelenik meg az analóg szögsebesség jele, előjel helyesen. A lineáris gyorsulásmérőnél is szükséges egy kapacitás változás-feszültség átalakítás, egy érzékenység beállítás, és egy nullhiba korrekció. A gyorsulásmérő analóg kimenő jelét még egy aluláteresztő szűrő is megszűri.

forrás: Bosch

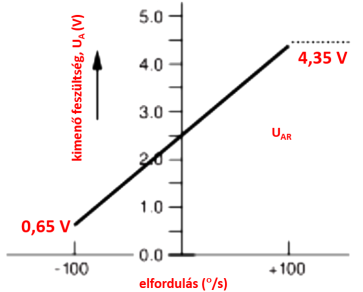

A szögsebesség mérő karakterisztikáját az 5.90. ábra mutatja. Ebből látható, hogy ha nincs szögsebesség, a kimeneti feszültség a tápfeszültség fele. A szögsebesség változását a szenzor előjel helyesen jelzi ki.

forrás: Bosch

forrás: Bosch

A szögsebesség érzékelő szenzor felső méréshatára ±100 °/s, feloldása 0,2 °/s, érzékenysége 18 mV/°/s. Mivel a szenzort tipikusan autóipari alkalmazásokra (ESP program) fejlesztették ki, a tokozás meglehetősen robusztus (5.91. ábra), és célszerűségi okokból a szenzor nemcsak a z tengely körüli elfordulás mérőt, hanem egy ettől teljesen függetlenül működő, szintén mikromechanikus lineáris gyorsulásmérőt is tartalmaz. A gyorsulásmérő méréstartománya ±1,8 g, érzékenysége 1000 mV/g.

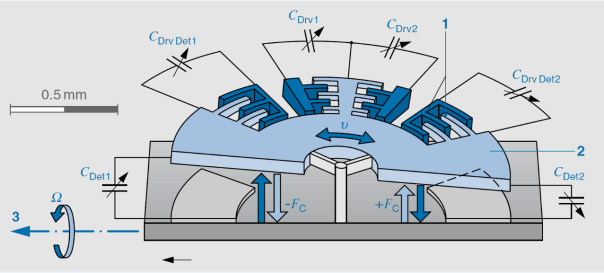

A mikromechanikai giroszkópoknak is több generációja ismeretes, így például a Bosch cég is továbbfejlesztette érzékelő családját. A cég DRS-MM2 mikromechanikai szögsebesség érzékelője felületi mikromechanikai eljárásokkal készül. Ennél a szenzornál a gerjesztés (a rezgőmozgás létrehozása) illetve a mérés is kapacitív módon történik. A transzlációs rezgő mozgás helyett a DRS-MM2 szenzornál a méréshez torziós rezgő mozgást (2: a rezgő test) hozunk létre. A rezgő mozgás gerjesztése elektrosztatikus aktuátorral történik (5.92. ábra), az elektródákra (C drv1 és C drv2 ) ellenfázisban kapcsolják rá a feszültséget, miközben a rezgési amplitúdót kapacitív úton mérik (C drvdet1 és C drvdet2 ), illetve állandó értékűre szabályozzák. Ez egyben módot ad a szenzor öntesztelésre, tehát az eszköz jelezni tudja, hogy mérésre alkalmas állapotban van. A szögsebesség mérése itt is a Coriolis-erő keletkezésén alapul. Ha ugyanis a szenzort a 3 tengely körüli Ω szögsebesség éri, a fellépő erőhatás (+F C és -F C ) a rezgő elemet megbillenti, amit szintén kapacitív módon lehet érzékelni (C Det1 és C Det2 ).

forrás: Bosch

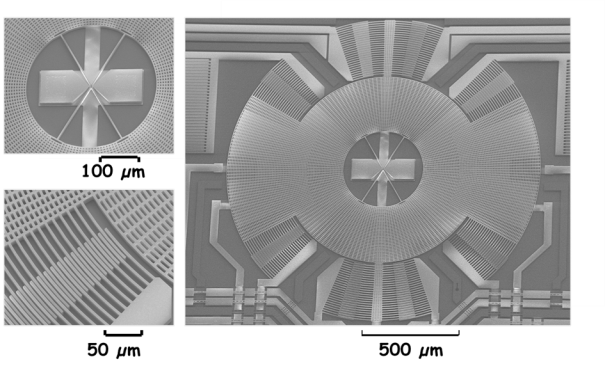

Mivel a szenzor méretei a milliméter és a mikrométer nagyságrendjébe esnek, a kis felületek miatt az elektródák közötti kapacitások igen kicsinyekre adódnak, ezért a gerjesztésnél a megfelelő erőhatások, a detektálásnál a megfelelő kapacitás változások elérésének érdekében a hatásokat többszörözni kell. Ezért alkalmazzák a szenzorra jellemző fésűs struktúrát mind a meghajtásnál, mind a detektálásnál. Egy ilyen fésűs struktúrát mutat az 5.93. ábra. Az ábra bal felső részén látható a rugalmas felfüggesztés (csapágyazás), alatta a fésűs szerkezet részlete, míg a jobb oldalon a teljes mikromechanikai struktúra látható.

forrás: Bosch

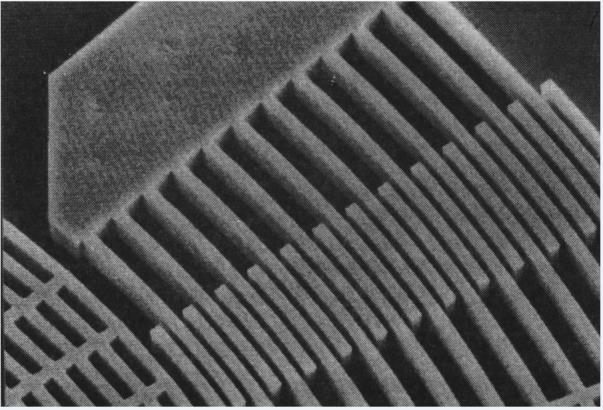

A fésűs struktúra még erősebben megnagyított részlete, azaz a kapacitív elektródák az (5.94. ábra) ábrán láthatók.

forrás: Mescheder: Mikrosystemtechnik

A billenő mozgás kitérése arányos a szögsebességgel. A rezgő elem sajátfrekvenciáján rezeg, a kis mozgató teljesítmény eléréséhez kis csillapítás szükséges, ezért a szenzor belsejében vákuumot hoznak létre. Az oldalirányú mérni nem kívánt gyorsulások ellen a legcélszerűbb úgy védekezni, hogy a billegő-rezgő rész csapágyazását (amely a finommechanikában alkalmazott rugalmas csapágyazások egyik változata) a súlyponton átmenő tengelyen oldják meg. Az ilyen alakú szenzorokat gyakran lepke-szenzorként említi a szakirodalom.

A Bosch DRS-MM3 szenzor a szögelfordulás jelátalakítók harmadik generációja. Kifejezetten az ESP rendszerek számára fejlesztették tovább, és 2005 első felében kezdték gyártani. Ez a szenzoregység is tartalmaz lineáris gyorsulásmérőt, azonban elektronikus áramkörei fejlettebbek, a szenzor a CAN buszrendszeren keresztül kommunikál. Képét eltávolított fedéllemezzel az 5.95. ábra mutatja.

forrás: Bosch

A Bosch cég legújabb fejlesztése a DRS-MM5 típusjelű szögsebesség érzékelőből és lineáris gyorsulásmérőből álló jelátalakítója, amely lényegében az előző típusok továbbfejlesztése. Ennek tokozott és fedél nélküli képét mutatja az 5.96. ábra és az 5.97. ábra. Mint az ábrán látható is, a szenzorrendszer két tengely körül méri a szögsebességet (yaw-rate Ω x , and roll-rate, Ω z ), és három irányban, három tengely mentén (A x , A y , A z ) méri a lineáris gyorsulást. A szenzorrendszer előnye az előzőekhez képest abban van, hogy az összesen 5 szenzorral követni lehet a gépjármű dinamikáját, tehát a szenzorra a nagyfokú integráció a jellemző. A szenzorok mind felületi mikromechanikai technológiákkal készülnek, a mérési elv kapacitív. A szenzorrendszer a központi komputerrel a CAN buszon keresztül kommunikál, az átviteli sebesség igen magas, 1 Mbaud/s, amely a szenzorrendszer különleges előnyei közé tartozik. A kimeneti jeleket 15 Hz-es aluláteresztő szűrőn engedik át, ennél a frekvenciánál már -3dB-t csökken mind a mért szögsebesség, mind a mért gyorsulás amplitúdója. A méréstartomány a szögsebesség érzékelőknél ± 163 °/s, a gyorsulásmérőknél ± 4,2 g.

forrás: Bosch

forrás: Bosch

A szögsebesség mérők az eddig leírtaknak megfelelően sajátfrekvenciájukon, kb. 15 kHz-es frekvencián rezegnek, és a Coriolis-erőt használják fel a mérésre. A szögsebesség limit ±1000°/s, a feloldás ±0,1 °/s. A digitális egység feloldása 0,005 °/s/digit. A gyorsulásmérőknél mind a 3 tengelyre vonatkozóan ±10 g a limit,a feloldás 0,001 g. A digitális egység feloldása 0,00012 g/digit. A szenzorrendszer tápfeszültsége 7-18 V, áramfelvétele 90 mA.

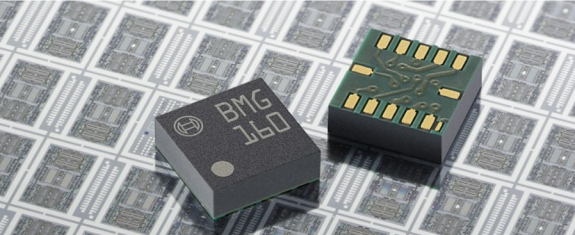

Az eddigi szögsebesség érzékelők egy forgástengely mentén érzékelték a szögsebességet. A korszerű eszközök tervezésében azonban szükség lehet több tengely mentén történő szögsebességmérő szenzorokra is. Erre példa a Bosch cég BMG 160 típusjelű 3 tengelyű szögsebesség mérő eszköze (5.98. ábra), amelynek mérete mindössze 3x3x0,95 mm. A szögsebességek méréshatára ±125 °/s, ± 250 °/s, ± 500 °/s, ±1000 °/s, és ± 2000 °/s, a digitális feloldás 16 bites. A szenzort a cég elsősorban a fogyasztói készülékekhez ajánlja, mint például a mobiltelefonok, komputer perifériák, gép-ember interfészek, virtuális valóságot megjelenítő eszközök, játékvezérlők. A tokozás is nagyon helytakarékos, és megfelel a modern felületszerelési technológiáknak (QFN) tokozás.

forrás: Bosch

5.4. Mikromechanikai áramlásmérők

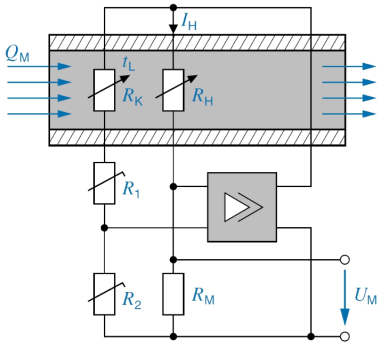

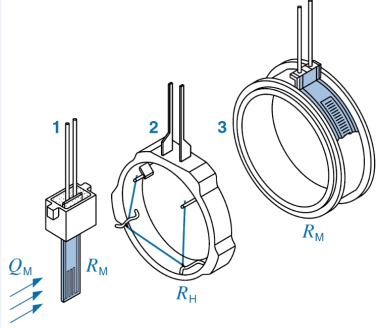

A belsőégésű motoroknál mind környezetvédelmi, mind gazdaságossági szempontokból fontos a helyes levegő-tüzelőanyag arány betartása. Ehhez legtöbbször hőfilmes légtömegmérőket alkalmaznak, amelyek ma már mikromechanikai eszközök. A korábbi légtömeg mérő eszközök hőhuzalos kivitelűek voltak, a mérési elvet az 5.99. ábra mutatja be. Lényege, hogy két, fűtött huzalt alkalmaztak, híd kapcsolásban. Az egyiket (R H ) az áramlás hűtötte, a másik (R K ) lényegében ugyanott, de az áramlástól elzárt térben volt elhelyezve. Áramlás nélkül a Wheatstone-hidat az R 1 , R 2 ellenállásokkal lehetett kiegyenlíteni. Ha volt áramlás, a hídegyensúly felborult, mert az áramlásban elhelyezett R H huzalt a levegő jobban hűtötte. A híd kimeneti feszültségét differencia erősítővel lehetett a kívánt értékre megnövelni.

forrás: Bosch

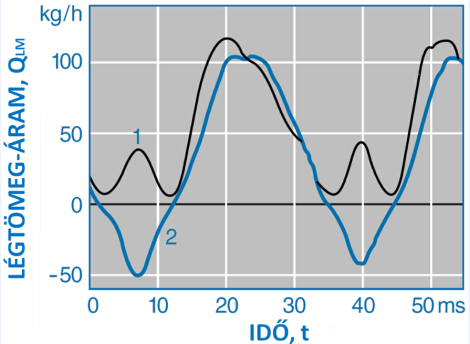

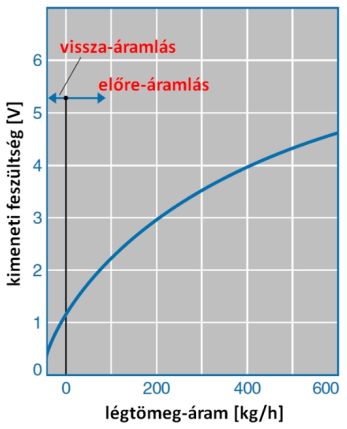

A mérési eljárás előnytelen tulajdonsága, hogy a mérés nem adja meg az áramlási sebesség előjelét, csak annak abszolút értékét. Ez négyütemű motoroknál elég nagy problémát jelent, mert ezeknél a dugattyú ide-oda mozgása miatt az áramlás iránya előjelet is vált, tehát visszaáramlás is van (5.100. ábra). Az 1 görbe mutatja a hőhuzalos légtömeg-mérő karakterisztikáját, a 2 görbe a hőfilmes légtömeg-mérő

forrás: Bosch

Egy korai hőhuzalos áramlásmérő jelátalakító vázlatos felépítését az 5.101. ábra mutatja. Az (1) szerelvényen helyezkedik el a passzív ellenállás, a (2) szerelvényen az áramlás útjába kifeszített R H hőhuzal.

forrás: Bosch

A mai mikromechanikai megoldásokkal készült hőfilmes légtömegmérők előjelhelyesen képesek az áramlási sebességet megadni (5.102. ábra). Az ábrából is látható, hogy a karakterisztika nem lineáris, azonban ez a tulajdonság a mai digitális technikában általában már nem jelent különösebb hátrányt.

forrás: Bosch

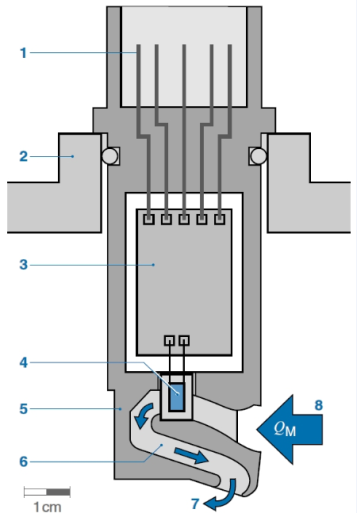

A jelenleg alkalmazott légtömeg mérők vázlatos kialakítását az 5.103. ábra mutatja. Az eszköz legfontosabb eleme a (4) hőfilmes szenzor. A (3) a meghajtó és jelfeldolgozó áramkör, a (6) az áramlási csatorna (a mérőág).

forrás: Bosch

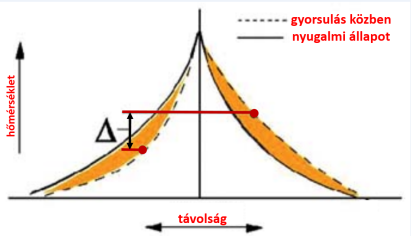

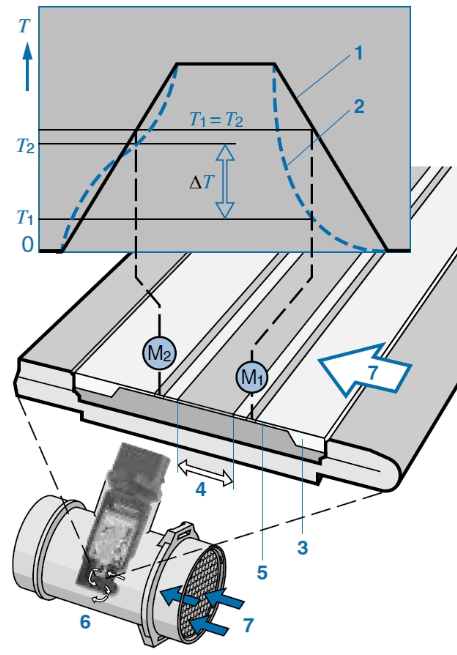

A Bosch HFM5 hőfilmes érzékelő mérési elvét az 5.104. ábra mutatja. Lényege, hogy a membránszerűen vékony mérőcella közepén a (4) fűtött, és hőmérsékletre szabályozott fűtőtest helyezkedik el. Nyilvánvalóan a mérőcella középvonalában lesz a legnagyobb a hőmérséklet, míg a szélei felé a hőmérséklet a hőátadások miatt folyamatosan csökkenni fog. A fűtött zónával párhuzamosan, szimmetrikusan helyezkedik el két (5) hőmérséklet mérő ellenállás. Ha nincs áramlás, a hőmérséklet eloszlás profilja is szimmetrikus lesz (1. vonal), a hőmérséklet különbség zérus (T 1 = T 2 ). Amennyiben van áramlás (7), a hőmérséklet profil megváltozik, aszimmetrikussá válik. A szívóoldalon a profil az áramló közeg miatt meredekebb lesz, mivel ezt az oldalt az áramlás hűti. A másik oldalon a hőmérséklet eloszlás alig változik (2. vonal). Az oldalak között ΔT hőmérséklet különbség alakul ki, amelynek értéke függni fog az áramlási sebességtől. A mérési elrendezés nem érzéketlen a levegő abszolút hőmérsékletére, ugyanakkor irányfüggő, tehát előjelhelyesen adja meg az áramlás irányát. Itt is megjelenik a mikromechanikus rendszerek egyik előnyös tulajdonsága: a kis méretek és tömegek miatt kicsinyek lesznek a hőkapacitások is, ennek következtében a szenzor igen gyorsan ( 15 ms alatt) reagál a változásokra . A szenzorba integrált 3 kiértékelő áramkör 0 és 5 V közötti analóg feszültséggé alakítja a mérőellenállásokon eső feszültségkülönbséget, és a motor komputer a tárolt nemlineáris karakterisztika alapján számolja át ezt a feszültséget légtömeg árammá (kg/ h). A szenzor membránszerű mérőcelláját por, víz és olajszennyezéstől védeni kell, ezek ugyanis mérési hibát okoznak. Ezért nem közömbös az áramlási csatorna kialakítása (5.104. ábra alsó része), és ezért alkalmaznak védő huzalrácsot is.

forrás: Bosch

A Bosch HFM6 hőfilmes légtömegmérő az előbbi továbbfejlesztése. A mikromechanikai rész gyakorlatilag ugyanaz, különbség két pontban van: az egyik, hogy ebben a szenzorban A/D konverter is van, tehát a kimenet digitális formában jelenik meg, a jelátvitel zavarokra kevésbé érzékeny. A másik különbség az áramlástechnikai kialakításban van. A konstrukciót úgy változtatták, hogy a levegőben lévő szennyeződések közvetlenül a levegő beáramlásánál lerakódjanak, és a szenzorba lehetőleg ne kerüljenek be. Az áramlást ketté osztják, és a szenzoron áthaladó kisebb csatornát olyan éles fordulóval képezik ki, hogy az éles görbületet szennyeződések követni nem képesek. Ily módon jobban meg lehet védeni a szenzort a szennyeződésektől, ezzel növelve az élettartamot és a megbízhatóságot.

5.5. Mikrofonok

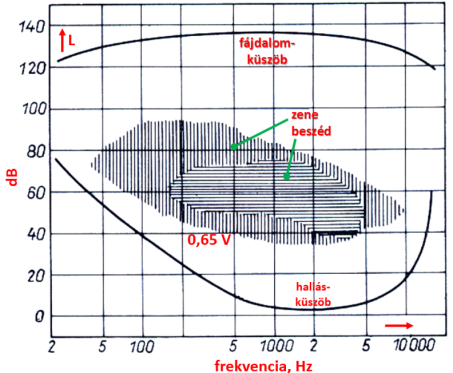

A mikrofonok tulajdonképpen nyomásmérők, amelyeket elsősorban a beszéd és zene elektromos jelekké alakítására fejlesztettek ki. Ebből következően a mikrofonok bemeneti hangnyomás tartománya az emberi fül érzékenységi karakterisztikájából vezethető le, amely az (5.105. ábra) ábrán látható. Világos, hogy sem a hallásküszöb alatt, sem a fájdalomküszöb felett nem érdemes az eszközöket működtetni. A hangnyomás értéke hozzávetőlegesen 120 dB terjedelmű, ami egymilliószoros aránynak felel meg. (A méréstechnikában kevés olyan műszaki eszköz található, amely a végkitérés egymilliomod részét is érzékelni képes.) Az emberi hallás tartománya kb. 20 Hz-től 20 kHz-ig terjed, tehát három nagyságrendet ölel fel. (Zárójelben jegyezzük meg, hogy a látásnál a fény frekvenciáját tekintve nemhogy egy nagyságrend, de még egy oktáv sincs az alsó és felső érzékelési határ között.)

forrás: Lamoth: Elektroakusztika

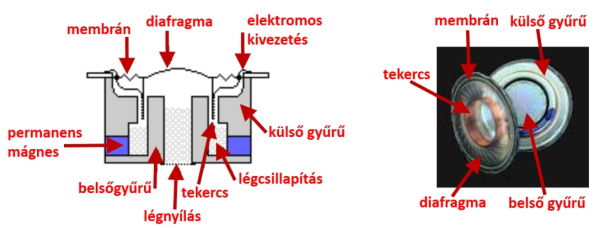

A hagyományos mikrofonok finommechanikai jellegű szerkezetek voltak, egyedi gyártással készültek. Az egyik legelterjedtebb típusnak, a dinamikus mikrofonnak a működési elvét az 5.106. ábra mutatja. A működési elv lényege, hogy a membránra erősített tekercs mágneses térben mozog, és a mozgási indukció segítségével a tekercsben feszültség indukálódik. Az ilyen elektrodinamikus mikrofonok szerkezetét vázlatosan az ábra jobb oldalán lehet látni.

forrás: www.lenardaudio.com

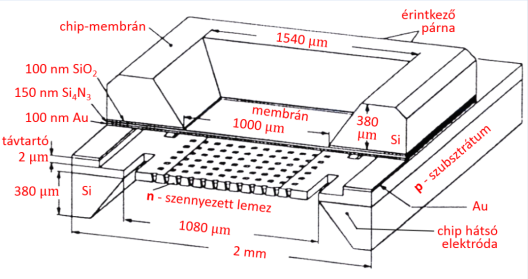

A mikrotechnika megjelenése azonban a mikrofonoknál is átütő változásokat hozott létre. Először csak a mikrofonok méretei csökkentek. Tekintettel arra, hogy a mikrotechnikában elég körülményes tekercseket előállítani, a kondenzátor mikrofonok kerültek előtérbe. Ezek átalakítási elve kapacitív, a hangnyomás változtatja a síkkondenzátor fegyverzetei közötti távolságot. Ilyen kialakítást mutat az 5.107. ábra. A szerkezet alapanyaga szilícium, a membrán szilíciumnitrid, és anizotróp marással van előállítva. A légrés a μm nagyságrendben van. A mikromechanikai technológiák előnye, hogy egy szilícium szeleten akár több ezer mikrofon chip készülhet egyszerre.

forrás: Wikipédia

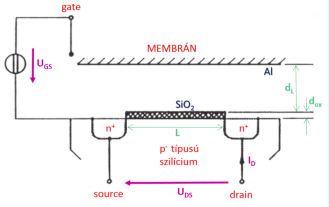

Az igazi áttörést azonban a mechatronikai megoldás hozta, amikor is a mikromechanikát a mikroelektronikával kombinálták, ezzel új minőséget hozva létre. A megoldás lényege, hogy a mikromechanikai struktúrát a FET tranzisztorral (Field Effect Transistor, magyarul térvezérlésű tranzosztor) kombinálták az 5.108. ábra szerint a szokványos drain-source kialakítások mellett a FET gate elektródájának szerepét itt a membrán veszi át. Azáltal, hogy a membrán a hangnyomás változásainak hatására közelebb, vagy távolabb kerülve a villamos térrel változtatni képes a source-drain áramot.

forrás: Wikipédia

A gyakorlati kivitelre egy példát az 5.109. ábra mutat. Jól láthatóak a rétegvastagságok és a méretek. A membránt ez esetben is 150 nm szilícium-nitrid, illetve 100 nm szilíciumdioxid rétegek alkotják, amelyek szigetelők, ezért a kondenzátor fegyverzetének kialakításához még egy 100 nm vastag alumínium réteg is szükséges. Ez lesz a térvezérlésű tranzisztor gate elektródája. A membrán aktív mérete 1,3x1,3 mm, tehát igen kis helyet foglal el, ezáltal megint emlékeztetve arra a mikrorendszerekre jellemző megállapításra, hogy ilyen feladatok hagyományos technológiákkal nem oldhatók meg.

forrás: Wikipédia

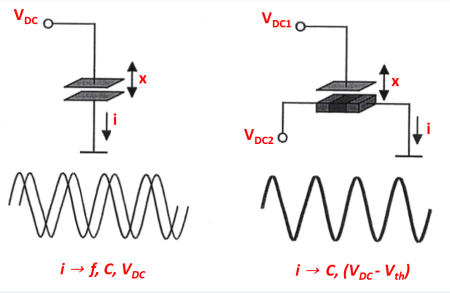

A hagyományos kondenzátor mikrofonok és a FET-mikrofonok tulajdonságai lényegesen eltérnek egymástól. Ezt összegezi az 5.110. ábra. A hagyományos kondenzátor mikrofonok (az ábra bal oldalán) a kis kapacitás miatt nagyimpedanciás forrásként modellezhetők, emiatt zavarérzékenységük nagy, és a kellő érzékenységhez viszonylag nagy felület szükséges, hogy a kondenzátor kapacitása, illetve kapacitás változása elegendő nagyságú legyen. A FET mikrofonok (az ábra jobb oldalán) belső impedanciája kicsiny, emiatt a környezeti zavarokra (például elektromágneses terek, hálózati 50 vagy 100 Hz-es búgás) kevéssé érzékenyek, mindamellett a méretek nagyon kicsinyek maradnak. Mobil készülékekbe, gomblyukmikrofonokba, kamerákba gyakran építenek be FET mikrofonokat.

forrás: Wikipédia

A rezgésmérőkkel külön fejezetben azért nem foglalkozunk, mert ezek tulajdonképpen gyorsulásmérők. A rezgésmérők között gyakran előfordulnak olyan konstrukciók, amelyek nem mikromechanikai, hanem inkább finommechanikai szerkezetek. Tipikusan ilyen konstrukció a belsőégésű motorokban alkalmazott kopogásszenzor.

5.6. Hőmérők

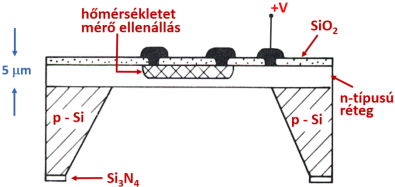

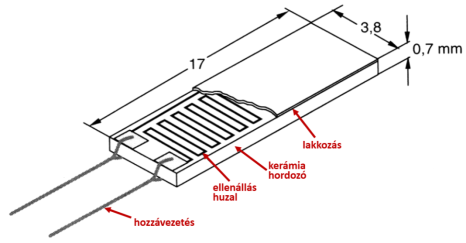

A hőmérsékletet érzékelő szenzorok régebben inkább a hagyományosabb finommechanikai szenzortechnika tárgykörébe tartoztak, manapság a miniatürizálási és a gazdaságossági szempontok előretörése miatt egyre inkább a mikromechanikai szerkezetekké alakultak, és ez a folyamat jelenleg is tart. Mindamellett a hőmérséklet mérő szenzorok, mozgó elemet nem tartalmaznak, de legtöbbször mikromechanikai technológiákkal készülnek. A hőmérséklet mérő szenzorokat legcélszerűbb a működés elve szerint csoportosítani, ezt a 3.2. szakasz tartalmazza. A leggyakrabban az ellenállás változáson alapuló szenzorokat alkalmazzák. Egy mikromechanikai hőmérsékletmérő szenzor vázlatát az 5.111. ábra mutatja.

forrás: J. W. Gardner: Microsensors, Wiley, 1994

A mikromechanikai kialakítás, a vékony membrán azt eredményezi, hogy a hőmérséklet érzékelő időállandója (termikus időállandója) rendkívül kicsi lesz, mert a mindössze 5 μm vastag membrán alatt áramló folyadék vagy gáz közeg hőmérséklet változásait igen gyorsan jelzi, ami szabályozott folyamatoknál nagyon fontos lehet. A mikromechanikai konstrukciók jellemzője, hogy a szenzort a szilícium hordozó anyagából alakítják ki. A szenzor (itt a szilíciumból készített ellenállás) elszigetelése a membrántól úgy történik, hogy a membrán és a szenzor között pn átmenetet hoznak létre. Ha most a membránra az ellenállás potenciáljához képest záróirányú feszültséget kapcsolnak, a konstrukció záróirányban előfeszített diódaként működik, és a pn átmenet környezetében létrejön egy töltéshordozókban szegény kiürített réteg. Ez úgy tekinthető, mintha a szenzor egy szigetelő réteggel körülvett teknőben helyezkedne el, és ezáltal lehetővé válik az ellenállás független megmérése.

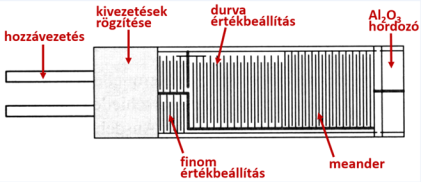

A hőmérséklet mérő ellenállásokra a legjellemzőbb konstrukció a kerámia hordozóra felvitt strukturált vékonyréteg ellenállás, amelyre példát az 5.112. ábra mutat. Az ellenállás anyaga legtöbbször nikkel vagy platina, mindenképpen olyan fém, amely időben stabil, nem korrodál. Mivel a fém rétegvastagságát nem lehet abszolút pontosan gyártani, rendszerint szükséges az ellenállás értékének utólagos beállítása, trimmelése. Ezt a vékonyréteg struktúra megfelelő kialakításával, és az ellenállásréteg lézeres elgőzölögtetésével érik el. Általában igaz, hogy ezzel a módszerrel az ellenállás értékét csak növelni lehet.

forrás: Schaumburg: Sensoren

Az (5.113. ábra) ábrán egy vékonyréteg hőmérsékletfüggő ellenállás axonometrikus ábrázolása látható.

forrás: Schaumburg: Sensoren

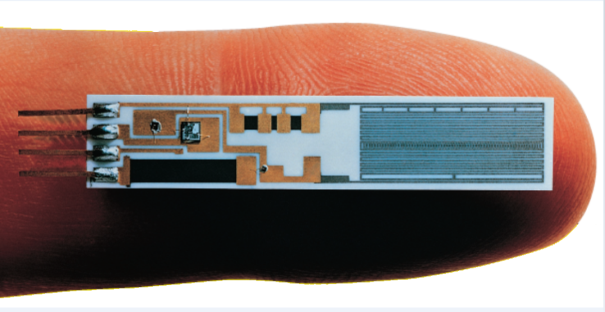

Az (5.114. ábra) ábrán egy autóiparban alkalmazott, tokozás nélküli Ni ellenálláshőmérő látható, egy emberi ujjon. A szenzor érdekessége, hogy kimenete nem ellenállás, hanem a hőmérséklettel arányos frekvencia. Az ellenállás változást frekvenciává alakító áramkört is chip formájában a szenzorra integrálták.

forrás: Bosch