16. fejezet - Motor fékező nyomaték szabályozás és a retarderek szabályozása

- 16.1. A tartós lassító fékberendezések áttekintése

- 16.2. Növelt hatású motorfékek

- 16.3. Olajjal működő hidrodinamikus retarderek

-

- 16.3.1. Az olajjal működő hidrodinamikus retarderek csoportosítása a beépítés helye szerint

- 16.3.2. A Retarderek csoportosítása a vezérlés szerint

- 16.3.3. A retarderek elektronikus működtetése

- 16.3.4. Az ABS és a retarder együttműködése:

- 16.3.5. Szekunder beépítésű hidrodinamikus retarder

- 16.3.6. Intarder

- 16.3.7. DIWA sebességváltó, fékező hidrodinamikus nyomatékváltóval

- 16.3.8. Primer retarder

- 16.4. Hűtőfolyadékkal működő hidrodinamikus retarderek

- 16.5. A különböző hidrodinamikus retarderek alkalmazási területei:

- 16.6. Örvényáramú retarderek

- 16.7. Tartós lassító fékezés energiatárolással

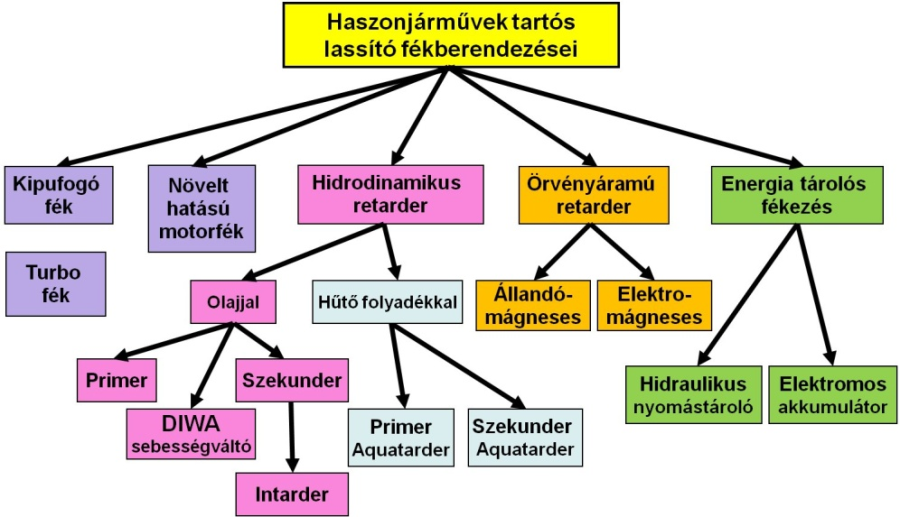

16.1. A tartós lassító fékberendezések áttekintése

A tartós lassító fékberendezések kopásmentes lassítást tesznek lehetővé. Ezek az üzemi féktől független berendezések jelentősen növelik a haszonjárművek aktív biztonságát és növelik a használat gazdaságosságát. Az össztömegtől függően hatóságilag is kötelezővé teszik beszerelését.

A korábban gyakran alkalmazott kipufogóféket nagy zajhatása miatt jelenleg már csak a növelt hatású motorfékkel kombinálva szokták alkalmazni. Az utóbbi évtizedekben széles körben elterjedtek viszont a haszonjárműveknél a hidrodinamikus és az örvényáramú retarderek különböző változatai. A Primer beépítés azt jelenti, hogy a lassító fékberendezést a belsőégésű motor és a sebességváltó közé, vagy közvetlenül a motorra szerelik. Gyakoribbak a szekunder beépítésű változatok. Ezek a sebességváltó és a hátsó futómű között, vagy a hátsó futóművön találhatók. A retarderek felszerelése a gépkocsira jelentős többlet költséget jelent. Alternatívát jelent a növelt hatású motorfék alkalmazása.

A retarder méretének és tömegének csökkentését egy gyorsító fogaskerék állétel beépítésével lehet elérni. Ezeket a változatokat Intarder -nek nevezik. Az Off-line kialakítás családjába tartoznak, ami azt jelenti, hogy a berendezés a hajtáslánc tengelyvonala mellé kerül. Az újabb változatoknál a munkaközeg közvetlenül a belsőégésű motor hűtőfolyadéka. Ez hatékonyabb hő átadást tesz lehetővé és kisebb lesz a szerkezet tömege is.

A retarderek működését is elektronika szabályozza, melynek során figyelembe veszik a különböző üzemi körülményeket.

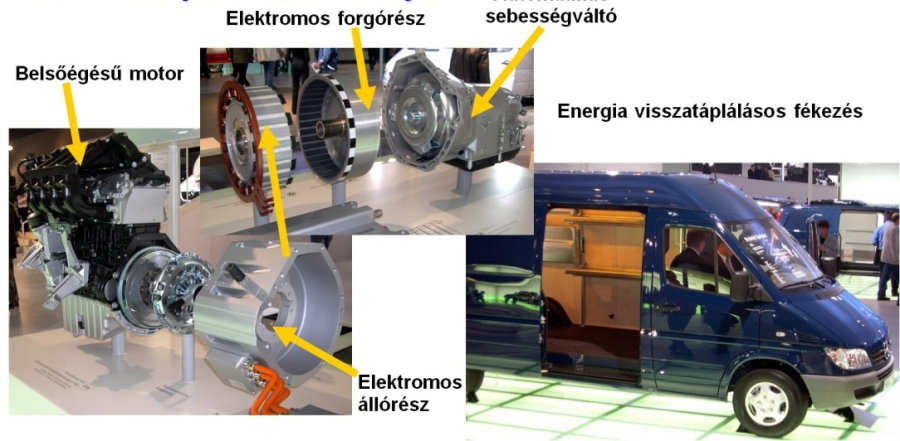

A legújabb tartós lassító fékberendezések a különböző energiatárolást lehetővé tevő egységek, melyek a gépkocsi mozgási energiáját alakítják át és tárolják. Ez különböző módon történhet. Az energia újrahasznosításos fékezés egyik példája a hibrid hajtás. Ez már nem csak személygépkocsiknál, hanem egyre szélesebb körben a haszonjárműveknél is kezd elterjedni. Az energia tárolása különleges akkumulátorokban történik.

A gépkocsi mozgási energiája fékezés közben hajthat hidraulika szivattyút is, mely nyomás növekedést eredményez. A nyomás energia is tárolható, például hidro-akkumulátorokban. Ez aztán a kerékagyba szerelt hidro-motorokkal felhasználható a gépkocsi gyorsítására. Ilyen megoldásokat jelenleg még csak kísérleti járművekbe szereltek be. Az ilyen berendezés lényegesen nagyobb tömegű és helyigényű, mint a hibrid hajtás.

16.2. Növelt hatású motorfékek

A növelt hatású motorfék berendezések a tartós lassító fékek csoportjába tartoznak. Ezekkel hosszú lejtmeneteknél kopásmentesen lehet állandó értéken tartani a gépkocsi sebességét. Nem alkalmasak azonban az álló helyzetig történő fékezésre. Használata kopásmentes, miközben a kerékfék szerkezet nem melegszik. Ez azzal az előnnyel jár, hogy az üzemi fék bármikor teljes hatásossággal igénybe vehető akár vészfékezésre is. A tartós lassító fékberendezések hatékonyan növelik a közlekedésbiztonságot, ezért Európában a gépkocsi össztömegétől függően hatóságilag előírták a beszerelési kötelezettségét.

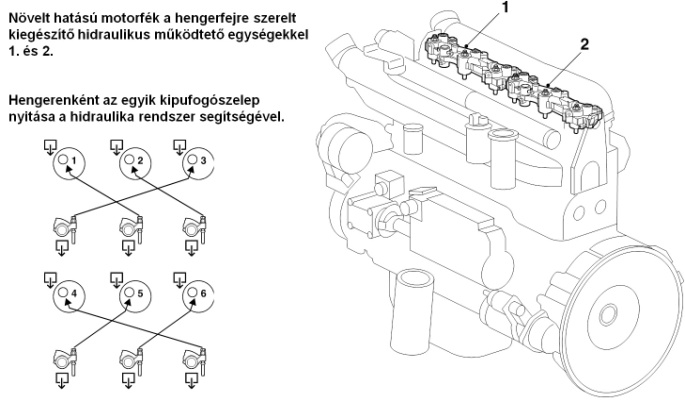

A növelt hatású motorfékről általánosságban elmondható, hogy a hengerfejre szerelt kiegészítő hidraulikus egységekkel és az annak részét képező elektromágneses szeleppel működteti a motor elektronika a vezető igényének megfelelően az elektronika segítségével. Hatásossága a fordulatszámon kívül attól is függ, hogy hengerenként egy – egy kipufogószelep mikor és hányszor nyit ki. A következő szakaszban látunk ezekre példákat. A szelepvezérlésbe történő beavatkozás révén valósul meg a nagyobb fékező nyomaték. A korszerű haszonjárműveknél ezt a fékező berendezés is az EBS, (vagyis az elektronikus fékrendszer) elektronikája működteti a CAN hálózaton a motor elektronikának küldött parancs útján.

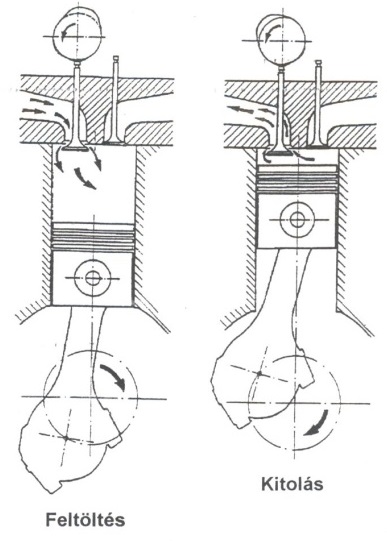

16.2.1. Egyszeri kiegészítő szelepnyitással működő növelt hatású motorfék

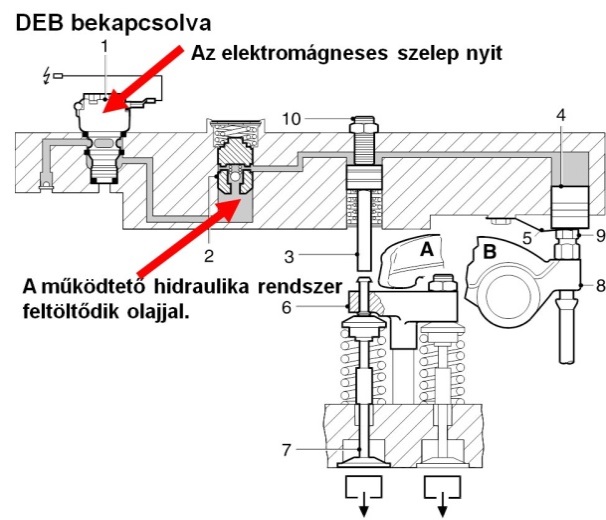

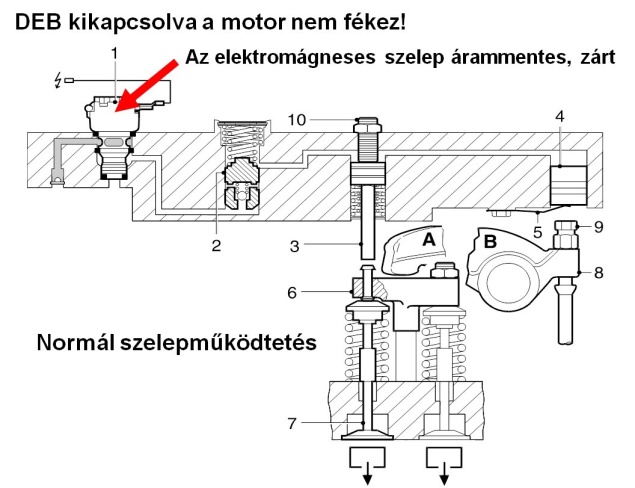

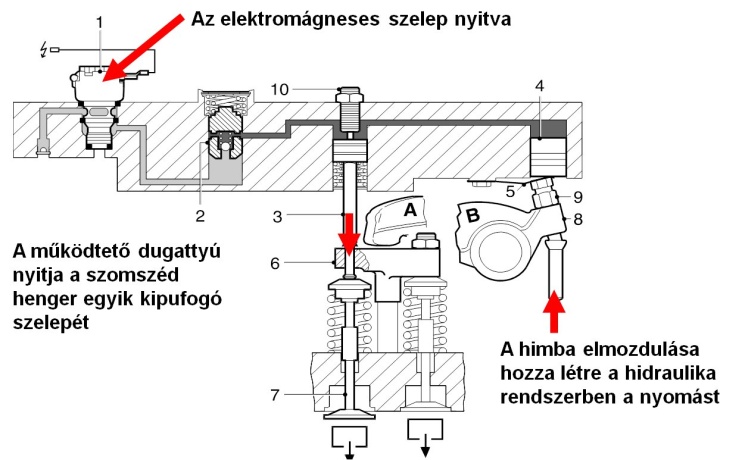

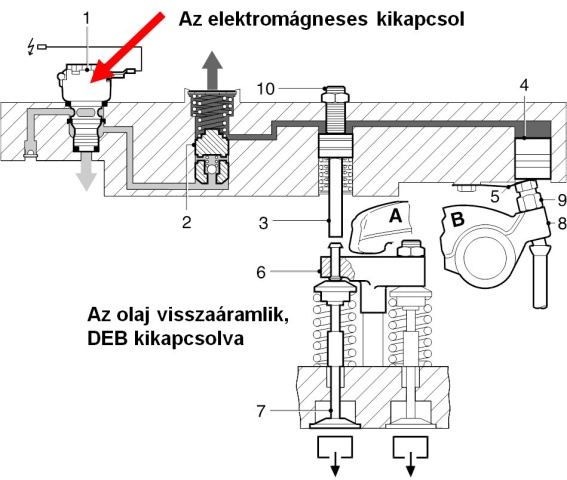

Erre a berendezésre példaként nézzük a DAF motorféket (DAF Engine Brake), amit angol elnevezése alapján DEB –nek neveznek.

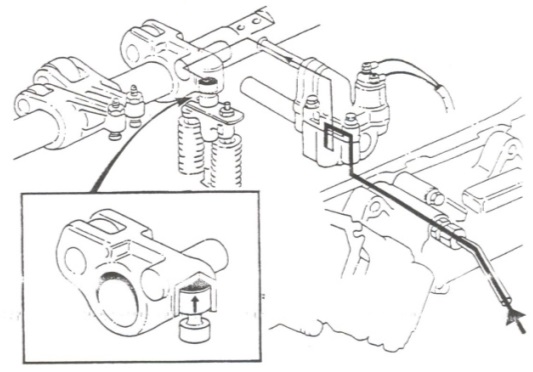

Egyebek között a hengerenként négy szeleppel szerelt, 12,6 literes, 6 hengeres, 16 szelepes, XF típusjelű motort is ezzel a kiegészítő fékberendezéssel látják el. Három – három henger fölé kerül egy – egy hengerfej, ezért két kiegészítő hidraulika egységgel látják el. Ezekre szerelik a működtetéshez szükséges elektromágneses szelepet. A fékberendezés használatakor ezek a motor kenőolaj rendszerből olajat juttatnak a működtető hidraulika rendszerbe. Ez a dugattyút (4) a lemezrugó ellenében lefelé mozdítja.

A fékező hatás növeléséhez a szomszédos henger szelepemelő himbája, amikor felfelé mozog, az állító csavar is felfelé mozdítja a dugattyút (4). Így létre jön a hengerenként két kipufogó szelep közül az egyik nyitásához szükséges olajnyomás az összekötő csatornában. Ennek hatására a hosszú rúddal ellátott dugattyú (3) lefelé mozdul és az egyik kipufogó szelepet egy kissé kinyitja a sűrítési felső holtpont közelében. Emiatt a hengerben a már összesűrített levegő a kipufogó gyűjtőcsőbe áramlik. A következő ütemben, amikor a dugattyú lefelé mozog, vákuum keletkezik, ami lassítja a motor forgattyús tengelyének forgását. Ez adja a fékező hatást.

Amikor a gépkocsivezető használja a motorféket, egy kapcsolóval tápfeszültséget ad az elektromágneses szelepre.

Amikor már nincs szükség a motorfékre, a vezető lekapcsolja az elektromágneses szelepről a tápfeszültséget, a szelep zár és a 2-es dugattyú alsó felületére nem hat nyomás. A szelepemelő himba mozgása és a dugattyú (4) mozgása miatt létrejövő nyomás a 2-es dugattyút lefelé mozdítja, amely lehetővé teszi a motorolaj visszaáramlását a motor kenőolaj rendszerébe. Hatására megszűnik a motorfék hatás.

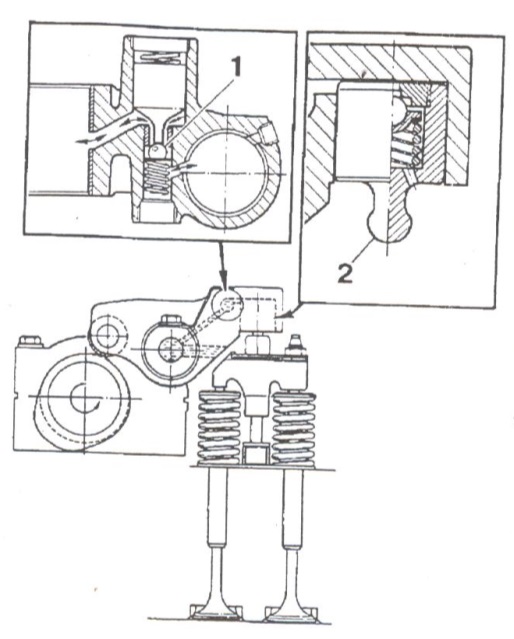

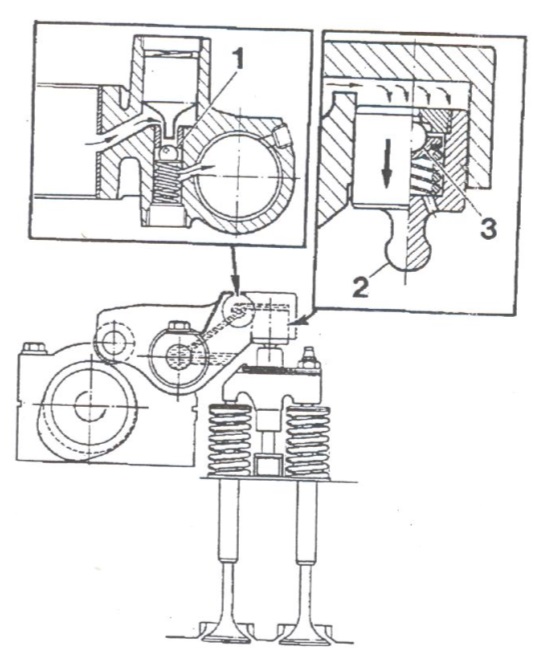

16.2.2. Kétszeri kiegészítő szelepnyitással működő növelt hatású motorfék

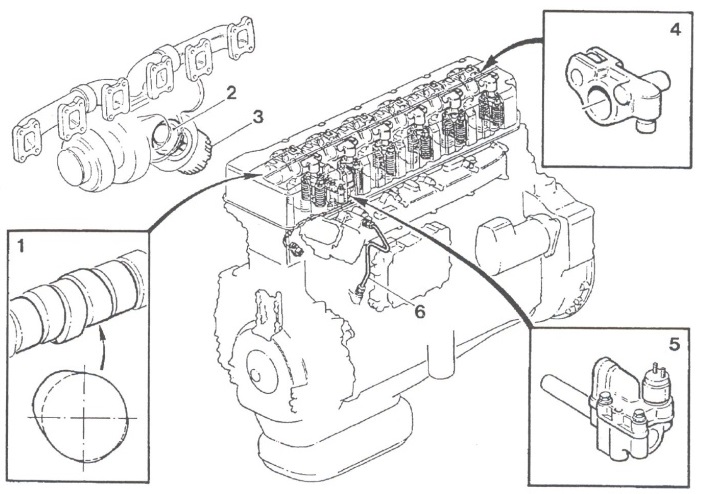

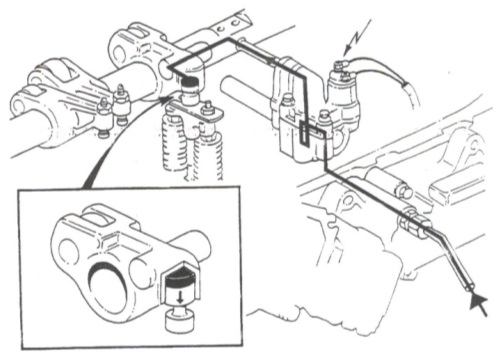

Így működik egyebek között a Volvo Engine Brake (VEB). Ennél két fékező berendezés (a kipufogófék és a növelt hatású motorfék) hatása is összeadódhat.

-

Kipufogó fék, mely a turbótöltő utáni részen egy fojtószelep zárásával működik. Ezt az egységet összeépítették egy nyomásszabályozó egységgel is. A fékező hatás a kipufogási ütemben a kipufogó gáz áramlásának fojtásával jön létre az által, hogy a dugattyú és a fojtószelep között túlnyomás alakul ki a gyűjtőcsőben.

-

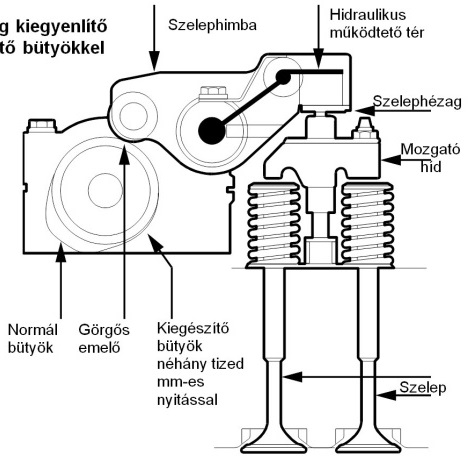

Növelt hatású motorfék, ez a sűrítési és a terjeszkedési ütemben fejti ki lassító hatását. A szelepvezérlésnél történő beavatkozás révén működik. A szívási ütemben a kipufogószelep nyitásával a dugattyú feletti térben túlnyomás alakul ki. Emiatt nagyobb lesz a kompresszió és a fékező hatás. A másik szelepnyitás a kompresszió ütem végén következik be. Az összesűrített levegő a kipufogócsőbe áramlik. Emiatt a következő ütemben vákuum jön létre, amely fékezi a főtengelyt. Ez a működési módot a kipufogó szelep bütykén két kis nyitású kiegészítő bütyökkel érik el. Ezek a hidraulikus szelephézag kiegyenlítőn keresztül fejtik ki hatásukat, amikor a növelt hatású motorfék be van kapcsolva, a normál működésnél nagyobb olajnyomás váltja ki ezt a hatást.

1.- vezérmű tengelyen kiegészítő kipufogó bütykök; 2.- kipufogófék záró tolattyú; 3.– kipufogófék nyomás szabályozó; 4.- szelephimba kiegészítő szerelvényekkel; 5.- olajnyomás szabályozó szelep; 6.- olaj nyomócső

A növelt hatású motorfék működtetéséhez hengerfejen a szelepfedél alá szerelik be a szabályozó szelepet. Ez a motor kenőolaj rendszerétől egy nyomócsövön keresztül érkező, a szelepemelő himbasor kenéséhez használt olaj nyomását két fokozatban állítja be. A motor normál működésekor az elektromágneses szelep nyitva van, ekkor 1 bar az olajnyomás. A motorfék bekapcsolásakor az elektromágneses szelep zárása miatt 2 bar lesz az olajnyomás. Ha a gépkocsivezető kikapcsolja a motorféket a nyomás a rugó segítségével visszacsökken 1 bar –ra.

A VEB -el szerelt motoroknál a többitől eltérő vezérműtengelyt alkalmaznak. A normál kipufogó bütyök kiegészül két kisebb emelésűvel. Ez az alapkörhöz képest 0,8 mm magas. A mechanikus áttétel miatt a szelepszárnál mérve 1,1 mm elmozdulás tud létrehozni.

Motorfék üzemben, a 2 bar olajnyomás esetén, a kiegészítő bütykök a sűrítési ütem kezdetén és a kipufogási ütem végén emelik meg a kipufogó szelepet a hidraulikus szelephézag kiegyenlítő egységen keresztül.

A szelepemelő himbába szerelt visszacsapó szelep biztosítja a motorfék működéséhez szükséges nyomást, amikor a szelephézag jól be van állítva. A motor normál működésekor a szelepemelő himbába az 1 bar olajnyomás érkezik. Ekkor a kis bütykök nem emelik meg a szelepet, mert a kis olajnyomás miatt az elmozdulás a hidraulikus szelepemelő tőkénél kiegyenlítődik. Amikor a szabályozó szelep a nagyobb, 2 bar olajnyomást állítja be, a szabályozó szelep, a himbába szerelt visszacsapó szelep a felette lévő dugattyú rugó ellenében történő elmozdulása miatt tartja ezt az értéket. A kipufogószelep a kis bütykök segítségével két kiegészítő elmozdulást is végez. Ekkor működik a növelt hatású motorfék.

A fékező hatás:

A szívó ütemben a kissé nyíló kipufogó szelepen keresztül túlnyomás kerül a kipufogó gyűjtő csőből a dugattyú fölötti térbe és így a sűrítés nagyobb nyomással valósul meg, ezért nagyobb lesz a főtengely lassulása és a fékező hatás.

A sűrítési ütem végén ismét kissé nyit a kipufogó szelep, és az összesűrített levegő a kipufogócsőbe távozik. A dugattyú lefele mozgásakor a dugattyú feletti térben nagyobb vákuum keletkezik, ami nagyobb fékező hatást fejt ki a főtengelyre.

A motorfék működéséhez a következő feltételeknek kell teljesülniük:

-

bekapcsolta a gépkocsivezető a motorféket,

-

a gázpedált teljesen visszaengedte,

-

a motor fordulatszáma nagyobb, mint 1000 1/perc,

-

a motor hőmérséklete nagyobb + 75˚C –nál,

A műszerfalra szerelt működtető kapcsoló három állású:

-

kikapcsolva

-

növelt hatású motorfék bekapcsolva

-

növelt hatású motorfék és a kipufogófék együtt bekapcsolva

A motorfék működési jellemzői:

A kipufogófék a kipufogó gyűjtőcsőben 7,5 bar nyomást állít be. Minél nagyobb a motor fordulatszáma annál nagyobb a fékhatás. Meghibásodás esetén a motor elektronikában hibakódok tárolódnak, melyek a megfelelő diagnosztikai műszerrel kiolvashatók.

16.3. Olajjal működő hidrodinamikus retarderek

A gépkocsi mozgási energiáját a lapátkoszorúk közé beáramló olaj alakítja át hő energiává. Ennek megfelelően kell méretezni a motor hűtő rendszerét. Nagyobb átmérőjű csövek és nagyobb szállítóképességű folyadék szivattyú, nagyobb átömlő keresztmetszetű termosztát szükséges. Ennek a retarder változatnak nagy a specifikus fékező teljesítménye, bár körülményes az utólagos beszerelése. A fékező nyomaték fokozatmentesen szabályozható az olajmennyiség változtatásával.

A jelenlegi retarderek az elektronikus szabályozásukkal a haszonjárművek fékrendszerének integrális részét képezik. Működtetését a fékelektronika automatikusan végzi, de a gépkocsivezető igényének megfelelően változtatni is tud az automatikus működésen. Ezen lassító fék berendezések működéséhez a következőkre van szükség:

-

speciális olajra, mint munkaközegre,

-

elektromos áramra a szabályozó elektronika és az elektromágneses szelepek működéséhez,

-

a belsőégésű motor hűtőfolyadékára, mely a hőt vezeti el,

-

olaj/hűtőfolyadék hőcserélőre,

-

sűrített levegőre a fékező nyomaték csökkentésére, illetve megszűntetésére.

A fentiekben összefoglalt feltételek teljesülése miatt, ennek a retardenek az utólagos beszerelése a gépkocsiba nagyon körülményes.

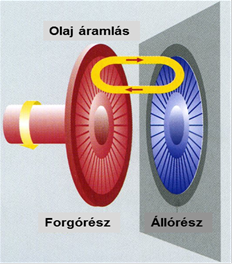

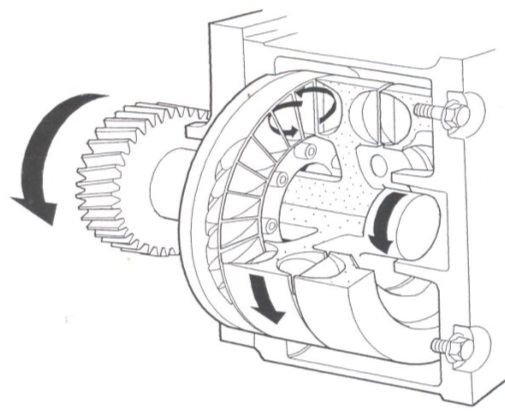

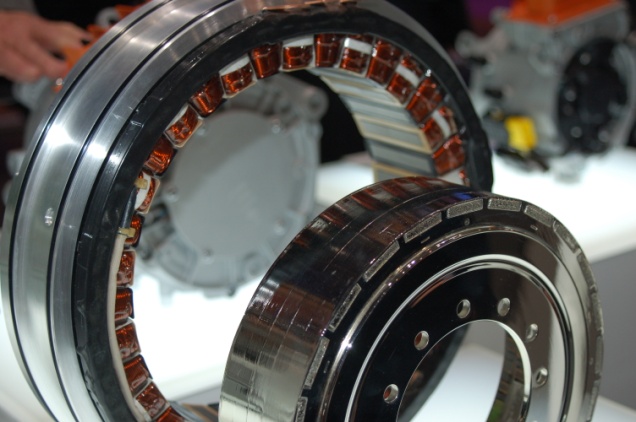

Az áramlástani elven működő fékberendezés különböző változati használatosak. A turbinakerék, melyet a gépkocsi mozgási energiája forgat, az olajrészecskéket felgyorsítja. Az állórész pedig fékezi, amelyet a retarder álló részéhez rögzítenek. Az olajrészecskék mozgásállapotának jelentős megváltozása hő fejlődéssel jár. Ez melegíti az olajat, mely egy olaj – hűtőfolyadék hőcserélő alkalmazásával adódik át a belsőégésű motor hűtő rendszerének és onnan a környezetnek.

Az elektronika elektromágneses szeleppel szabályozza a fékezési igénynek megfelelő olajmennyiséget, mely a lapátkoszorúk közé kerül. A retarder működésekor a féklámpának világítani kell.

A fékező nyomaték csökkentésekor, illetve a retarder kikapcsolásakor egy másik elektromágneses szelep sűrített levegőt enged a munkatérbe, ennek hatására csökken az olaj sűrűsége és vele arányosan a fékező nyomaték. Kikapcsoláskor a munkatérből a teljes olaj mennyiséget a sűrített levegő a tároló térbe juttatja, és ezzel megszűnik a fékező hatás. Ezután már csak a ventillációs veszteség áll fenn. Ezt kezdetben a Voith az úgynevezett „retarde csapokkal” csökkentette a jelenlegi korszerűbb változatoknál a lapátozott tárcsákat egymástól eltávolítják, amikor nincs szükség fékező nyomatékra. Amikor a retarder működik a tárcsák közötti távolságot minimálisra csökkentik.

A hidrodinamikus retarder hátrányos tulajdonsága, hogy amikor nem fékeznek vele, vagyis olajmentes állapotban is a lapátozás miatt, folyamatosan fennáll egy ventillációs veszteség.

Előnye az, hogy működése hatékony, és kicsi a karbantartási igénye. A retarderek fajlagos teljesítménye kedvezően nagy, ezért az üzemi fékezések 90%-át a kopásmentesen lehet megvalósítani.

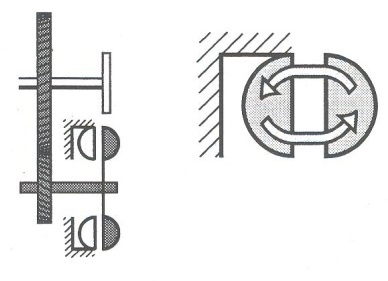

16.3.1. Az olajjal működő hidrodinamikus retarderek csoportosítása a beépítés helye szerint

-

Szekunder beépítés, on line változat, melyet a sebességváltóra szerelik fel. Egy rövidebb kardántengellyel csatlakozik a hátsó futóműhöz.

-

Szekunder beépítés, on line változat, a sebességváltó és a hátsó futómű közé szerelik két rövidebb kardántengellyel. „Szabad beépítés” -nek is szokták nevezni. Lehetővé teszi a mellékhajtás felszerelését is.

-

Szekunder beépítés, off line változat, a kardántengely forgástengelyéhez képest oldalra eltoltan, rendszerint gyorsító áttétel közbeiktatásával szerelik be.

-

Primer beépítés ezt a változatot vagy a motor és a sebességváltó közé, vagy a motor elé szerelik be. Ez utóbbira példa a Voith Aquatarder. Ugyanezt az MAN Pritarder®-nek nevezi.

-

Voith DIWA automatikus sebességváltó bolygóműves fokozatai közé szerelt változat.

1. kardántengely csatlakozó perem; 2. forgórész; 3. állórész; 4. olaj segédtér

16.3.2. A Retarderek csoportosítása a vezérlés szerint

-

Független vezérlés (más elektronikusrendszerekkel (pl. fék) nincs adatátviteli kapcsolatban) ezek a régebbi változatok.

-

Integrált vezérlés (a különböző fékrendszereket, üzemi légfék, motorfék, kipufogó fék és a retardert, a közös elektronika működteti).

-

Gépkocsi sebességfüggő retarder vezérlés.

-

Kombinált vezérlés például az elektronikus légféknél, melynek elektronikája vezérli a retardert is.

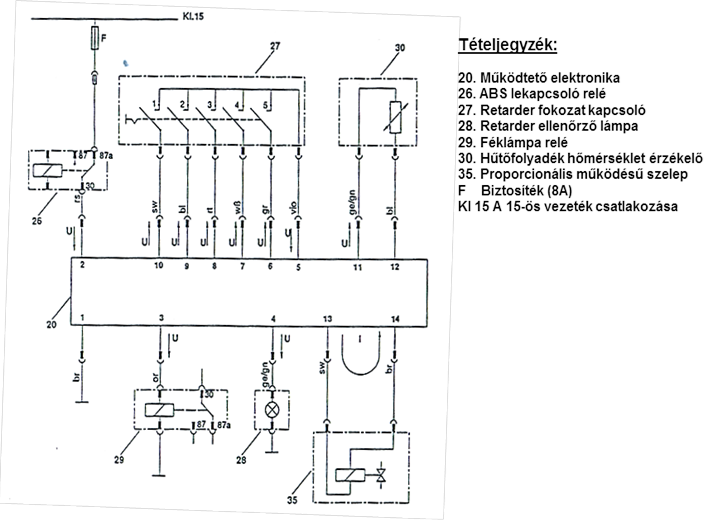

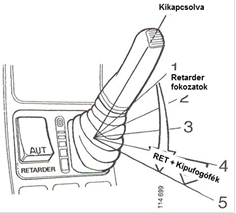

16.3.3. A retarderek elektronikus működtetése

A korszerű haszonjárművekben a retarder működtetését az EBS elektronika végzi.

Ettől függetlenül a gépkocsivezető a retardert többféle módon is használhatja:

-

a kormányoszlopra, vagy a műszerfalra szerelt többfokozatú kapcsolóval,

-

fékpedállal működtetett retarder kapcsolókkal,

-

a pedálszelep után beszerelt nyomáskapcsolókkal.

Az egyes fokozatok aktiválásakor az elektromágneses szelepekkel a bekapcsolt fokozatnak megfelelő mennyiségű olaj kerül a tároló térből munkatérbe, az álló és forgó lapátkoszorúk közé. Ezzel érhető el a kívánt fékező nyomaték. Ha a működtető kapcsolót nem mozdítják el, egy bizonyos fordulatszám tartományban a beállított fékezőnyomatékot az elektronika állandó értéken tartja.

Hőmérséklet érzékelő informálja a retarder elektronikát a pillanatnyi üzemállapotról. Ha a hűtőfolyadék túlmelegedne, az elektronika csökkenti a fékező nyomatékot, illetve lekapcsolja a retarder működését. A vezető ekkor az üzemi fékkel kell lassítsa a gépkocsit.

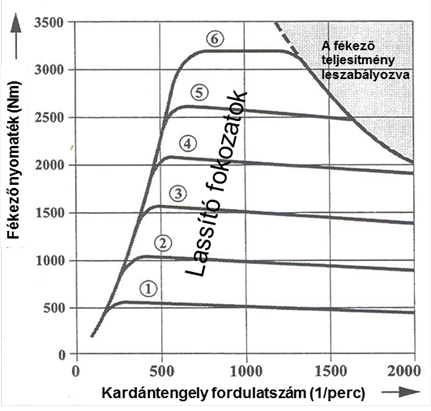

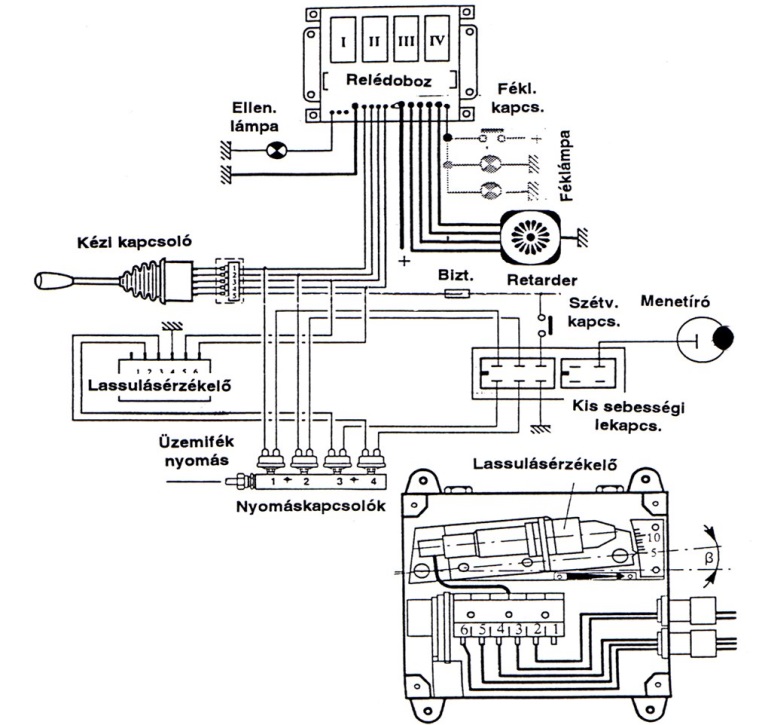

A retarderek működtetéséhez általában mikroprocesszoros elektronikákat alkalmaznak. Ennél a típusváltozatnál a kézi kapcsoló hat fokozatú. A gépkocsi össztömegének és a lejtő meredekségének megfelelően hat különböző szabályozott lassító fokozat használható.

A retarder kapcsoló kar végén lévő nyomógomb megnyomásakor az elektronika tárolja a pillanatnyi járműsebességet, melyet az elektronika pontosan tart, akkor is ha változik közben a lejtő meredeksége. A gomb ismételt megnyomására a sebesség tartó szabályzás kikapcsol.

A retarder működtetés elektromos energia igénye igen csekély. Az ellenőrző lámpa, a féklámpa relé, és az elektromágneses szelep működtetéséhez összesen 1,6 A áramerősség szükséges.

A szabályzó elektronikát a gépkocsin a környezeti hatásoktól védett helyre szerelik fel. Ezt az elektronikát is ellátták öndiagnosztikai egységgel és hibakód tároló áramkörrel is. A gyújtás bekapcsolásakor rövid ideig világít, majd hibátlan rendszer esetén kialszik. Ha hiba van a rendszerben, az ellenőrző lámpa folyamatosan világít. A felszerelt diagnosztikai csatlakozó lehetővé teszi az interaktív szerviz-készülék használatát.

További előny, hogy a teljesen elektronikus szabályozású retarderek fékező hatása kis sebességnél (1200 1/perc fordulatszám alatt) is lényegesen jobb, mint a korábbi változatoknál volt tapasztalható.

A retarder hőcserélőjének hűtőfolyadék kilépő csonkjába beépített hőmérséklet érzékelő jele alapján az elektronika korlátozhatja a fékező nyomatékot, illetve kikapcsolhatja a működését.

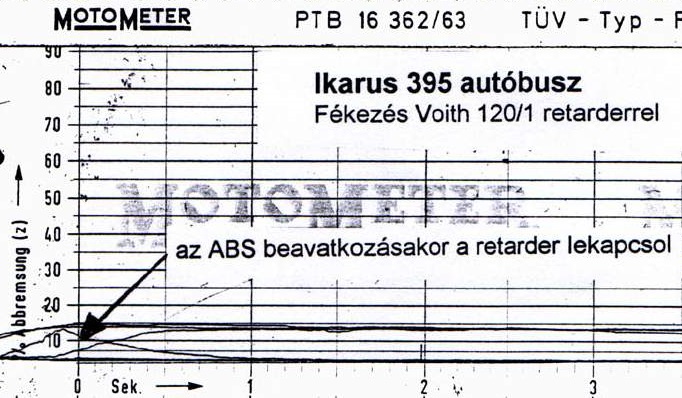

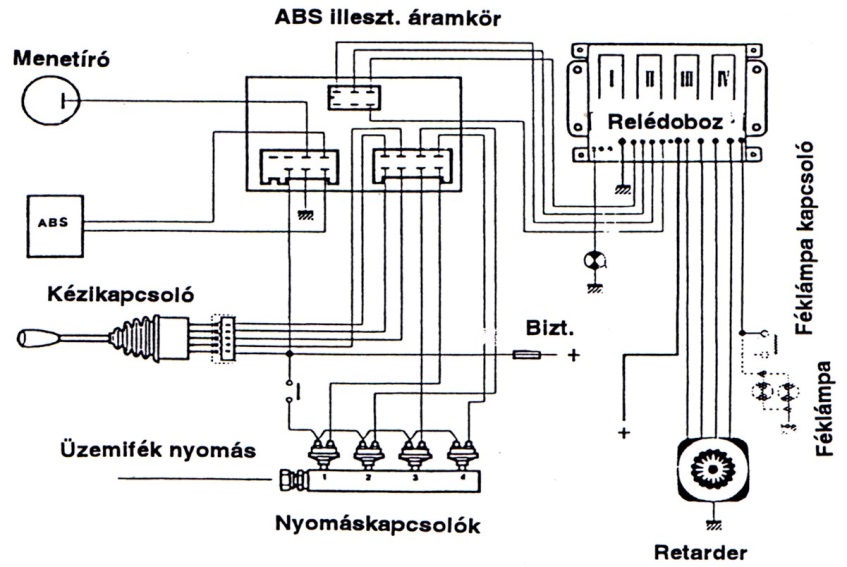

16.3.4. Az ABS és a retarder együttműködése:

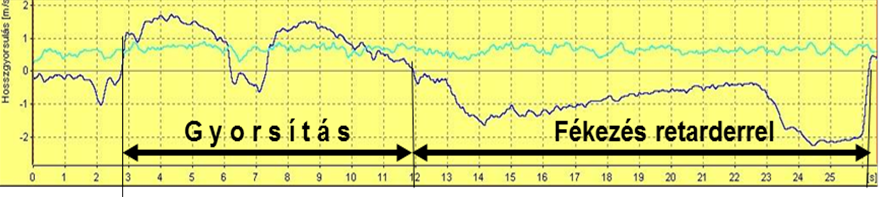

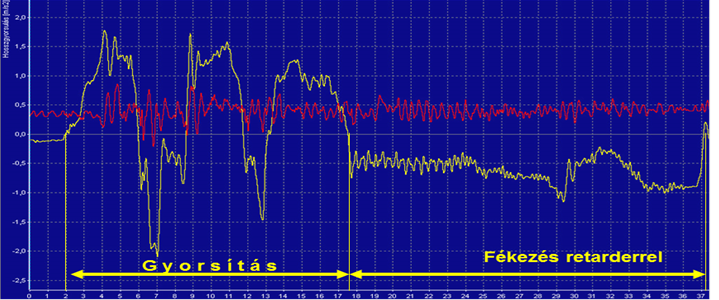

A hidrodinamikus retarder és az ABS rendszer egymással elektronikus adatátviteli kapcsolatban állnak. Erre azért van szükség, mert Az ABS elektronika tudja megállapítani, hogy a tartós lassító fékberendezés használata közben kis tapadási tényezőjű úton a fékezett kerekek esetleg megcsúsznak. Korábbi gyártású gépkocsiknál ekkor relék segítségével az ABS kikapcsolja a retardert. Ennek hatása különösen a hidrodinamikus retardereknél némi késlekedéssel okozza a fékező nyomaték csökkenését, majd megszűnését. Ahhoz ugyanis egy bizonyos idő szükséges, hogy a munkatérben a sűrített levegő befújásával csökkenjen az olaj sűrűsége, majd eltávozzon onnan a tároló térbe. Ennek hatása az alábbi lassulási diagramról jól látható. Az újabb haszonjárműveknél az ABS rendszer és a retarder közötti adatátviteli kapcsolat a CAN hálózaton keresztül valósul meg.

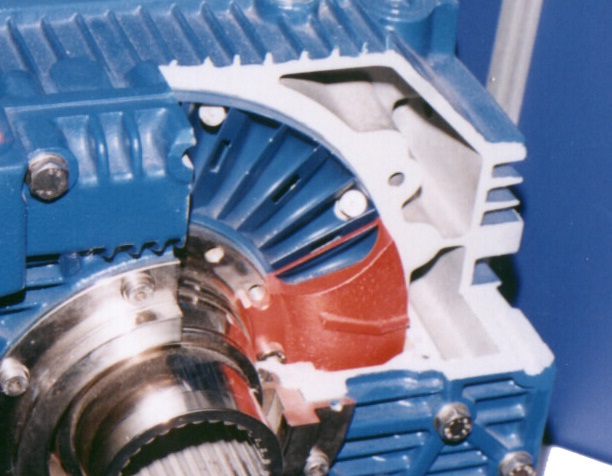

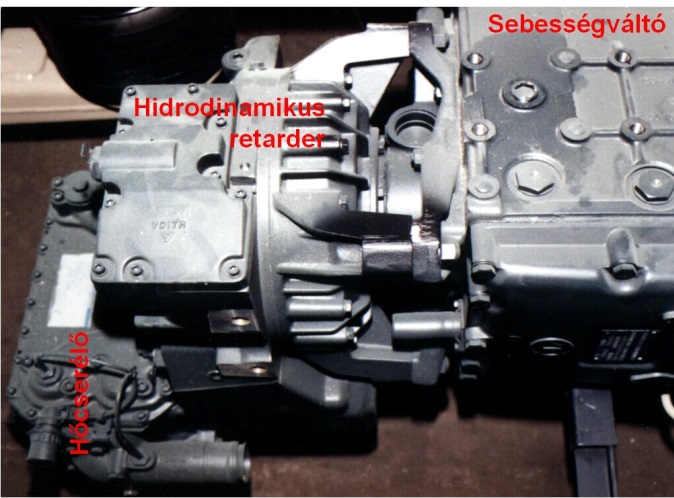

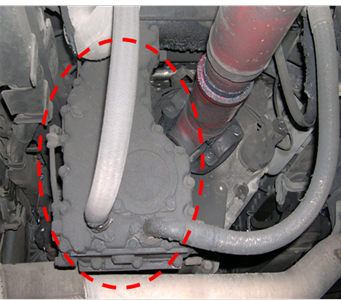

16.3.5. Szekunder beépítésű hidrodinamikus retarder

Ezt a típusváltozatot közvetlenül a sebességváltóra, vagy a sebességváltó és a hátsó futómű közé szereik. Az olaj/hűtőfolyadék hőcserélő is a részét képezi az egységnek. A képen látható változat az úgynevezett „in-line” kialakítás, mert a forgórész tengelye egybe esik a kardántengely forgástengelyével.

16.3.5.1. Voith 120 –as sorozatú hidrodinamikus retarder

Ez egy kompakt kivitelű, nagy teljesítményű, szekunder beépítésű változat, melyet közepes kategóriájú autóbuszokhoz, illetve teherautókhoz fejlesztettek ki. A 120/2 típusnál a kardántengely legnagyobb megengedett fordulatszáma 3000 1/perc, a 120/2 S típusnál pedig 4000 1/perc. Ezen kívül pedig csupán az állórész kivitelében különböznek egymástól, belső szerkezetük azonos .

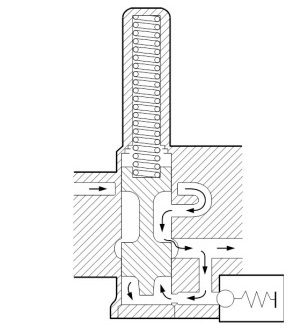

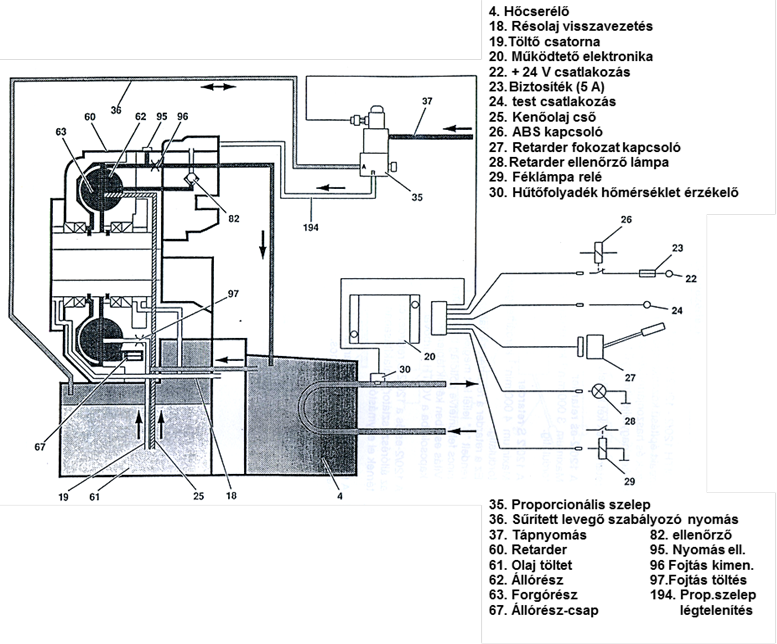

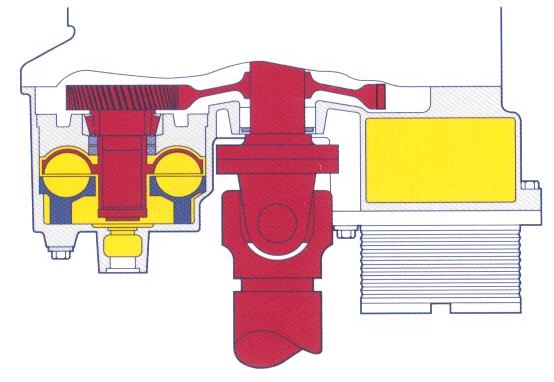

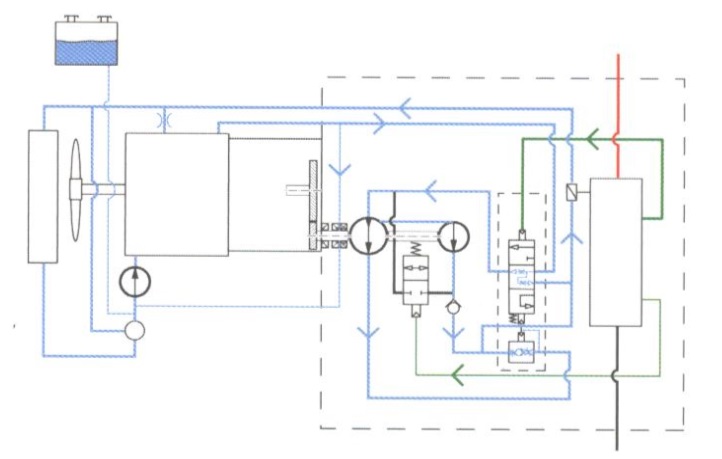

Működés és nyomatékszabályozás

Öt fokozatú kézi kapcsolóval, illetve három fokozatú láb működtetésű szeleppel kombináltan használható. A fékező nyomaték szabályozása közvetett módon a sűrített levegő nyomásának változtatásával történik. Ennek hatására fog változni a munkatérbe kerülő olaj mennyisége. A retarder kapcsoló jelét a működtető elektronika fogadja, mely alapján egy meghatározott nagyságú vezérlő áramot juttat az arányos működésű szelephez. Ez állítja be a sűrített levegővel megvalósított szabályozó nyomást. Ez hat az olajtérre, mely a kardántengely fordulatszámával arányos olajmennyiséget juttat a lapátozással ellátott álló és forgórészből álló munkatérbe. Az elektronika a CAN hálózaton keresztül kapcsolatot tart a gépkocsi többi elektronikus rendszerével.

Fékezés közben az olaj részecskék a forgó részben felgyorsulnak, az álló részben pedig lelassulnak. Mozgásuk pályája egy önmagába visszagörbített spirállal jellemezhető. A mozgásállapot változása fejti ki a fékező hatást, melynek következtében a kinetikus energia hővé alakul. Ez a hőcserélőn keresztül adódik át a motor hűtőfolyadék rendszerének.

A kilépő csonkba szerelt hőmérséklet érzékelő folyamatosan jelet ad az elektronikának. A legnagyobb megengedett érték 98˚C, melynek elérésekor a szabályozó nyomás fokozatosan csökkenni kezd. Ez a folyamat addig tart, amíg a fékező nyomaték és az azzal arányos elvezetendő hőmennyiség a hűtőrendszer teljesítő képességével egyensúlyba kerül.

Amikor a retarder nem fékez, a ventillációs veszteséget az állórész csapokkal csökkentik.

A zavarmentes működés szempontjából fontos az olajszint rendszeres ellenőrzése. A legnagyobb fékező nyomaték az elektronikán elhelyezett kapcsolókkal állítható be a gyári adatoknak megfelelően. Ez a szabályozó nyomást fogja korlátozni.

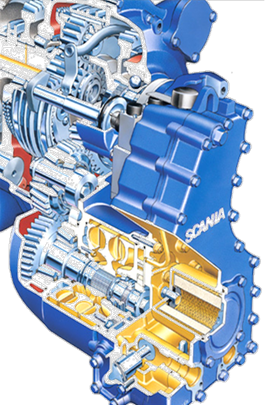

16.3.5.2. Scania hidrodinamikus retarder

Ez egy speciális, a Scania által kifejlesztett és gyártott hidrodinamikus retarder, mely szekunder beépítésű és közvetlenül a sebességváltóra szerelik. Működtetése lehet kézi kapcsolású, vagy automatikus is. A bolygóműves automatikus sebességváltóra szerelt változatát autóbuszokba szerelik. Más típusoktól abban különbözik, hogy kettős forgó lapátkoszorút szerelnek be, melyet két álló lapátkoszorú vesz közre. A fékező nyomaték szabályozása hidraulikusan történik, de ehhez sűrített levegőt is igénybe vesznek. Mikroprocesszoros működtető elektronikát alkalmaznak, mely CAN hálózaton keresztül kapcsolatban áll a gépkocsi többi elektronikus rendszerével is. Együttműködik az elektronikus légfék rendszerrel és az elektronikus dízelmotor menedzsmenttel. Valamennyi haszonjármű változatba ugyanazt az elektronikát szerelik, melyet az adott típusnak megfelelően a beszerelést követően konfigurálni kell.

A teherautóba és az autóbuszba szerelt változat elektromos hálózata azonban eltér egymástól.

A legnagyobb fékező teljesítménye folyamatos üzemben 400 kW. Rövid idejű igénybevételnél elérheti a 650 kW –ot is. A retarderes változatok motorjait nagyobb hűtő teljesítménnyel kell ellátni, ezért nagyobb átömlési keresztmetszetű, hűtőfolyadék csatornákat alakítanak ki és kettős termosztátot szerelnek be.

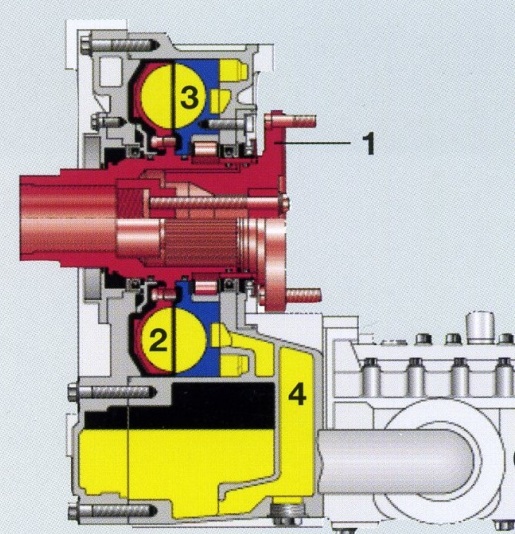

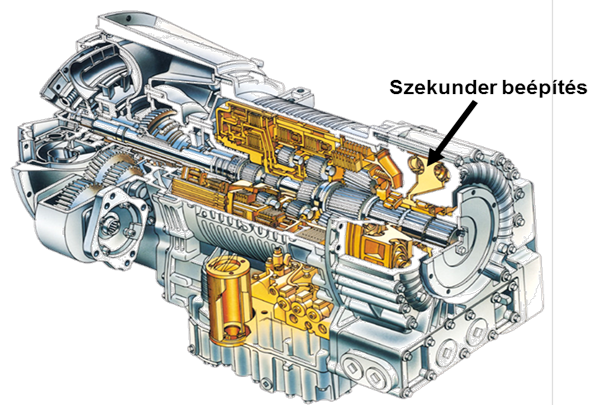

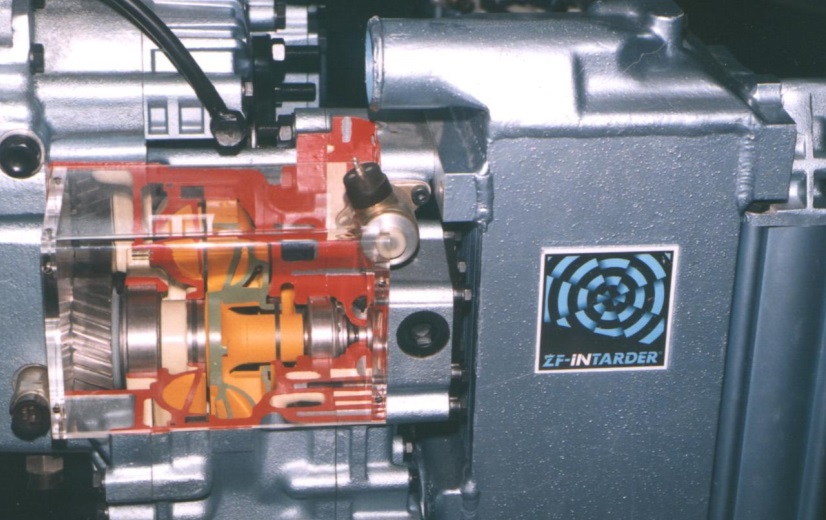

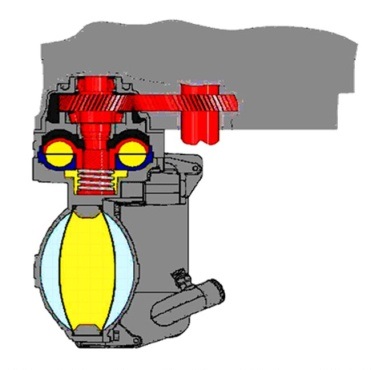

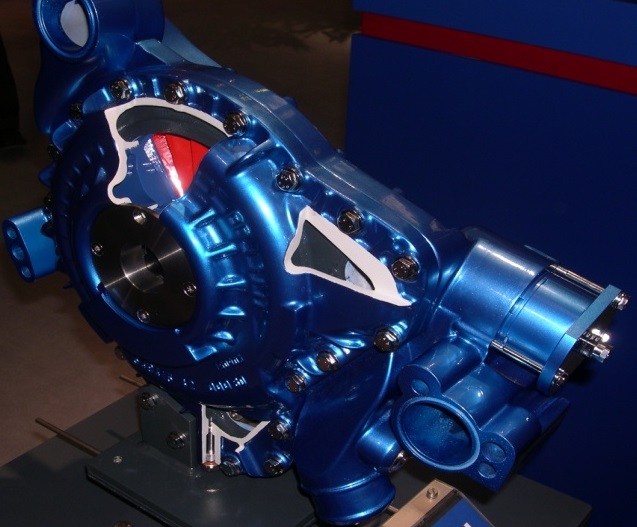

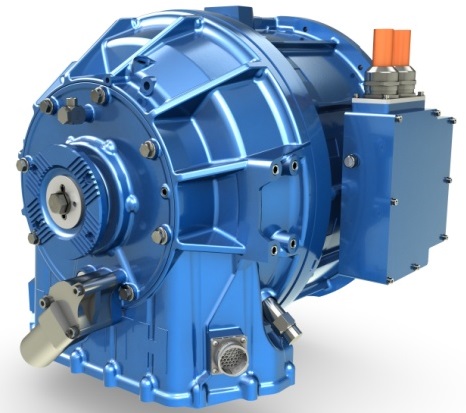

16.3.6. Intarder

Az Intarder kezdetben a Voith vállalat termékeinek védett típusneve volt. Azoknál a tartós lassító fékező berendezéseknél alkalmazták ezt a megnevezést, melyeket közvetlenül a sebességváltóra szereltek, off-line elrendezésben. Ez azt jelenti, hogy a lapátkoszorúk szimmetriatengelye a kardántengely mellett van. Jelenleg már a többi gyártó is alkalmazza ezt a megnevezést. Közös jellegzetességük, hogy a sebességváltó kimeneti tengelyről gyorsító áttételen keresztül kapja a lapátkoszorú a hajtást. Ennek az előnye, hogy a nagyobb fordulatszám miatt, kisebb lehet a retarder lapátkoszorújának átmérője, és így az intarder tömege és helyigénye is kisebb. A munkatérbe szerelt lapátozott forgórész rendszerint a kardántengely fordulatszámának kétszeresével forog. Kikapcsolt állapotban a lapátkoszorúk között a munkatérben nincs olaj, de van ventillációs veszteség. Ezt a gyártók különböző konstrukciós megoldásokkal igyekeznek csökkenteni.

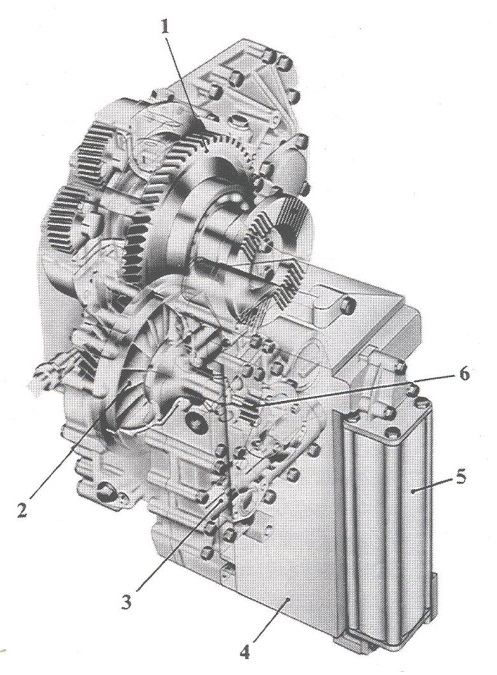

16.3.6.1. ZF intarder

1.- sebességváltó kihajtó tengelyén a nagy átmérőjű fogaskerék; 2.- retarder lapátkoszorúi; 3.- sebességváltó; 4.- hőcserélő; 5.- nyomástároló; 6.- olajszivattyú

Az intarder bekapcsolásakor a hidraulikus szabályozóegységbe szerelt proporcionális (arányos működésű) szelep és a nyomástároló szelepe olajat enged a munkatérbe. A fékezés közben fejlődő hőt az olaj – hűtőfolyadék hőcserélő adja át a belsőégésű motor hűtőrendszerének. Ezt a rendszert is ellátják túlmelegedés elleni védelemmel.

Ilyen Intardert szerelnek egyebek között a haszonjárművekben alkalmazott ZF – Ecosplit 3 típusú sebességváltóra. Ennek a sebességváltónak a sorozatgyártása 1992 –ben kezdődött. Ennél a változatnál az Intardernek és a sebességváltónak közös az olajtere. Olyan az elrendezés, mely lehetővé teszi mellékhajtások felszerelését is a sebességváltóra. Az olaj/hűtőfolyadék hőcserélőt közvetlenül az Intarderre szerelik. A nyomástárolóval igyekeznek kiegyenlíteni az olaj felhasználási csúcsokat és egyúttal ezzel rövid reakcióidőt megvalósítani. Fékezéskor az olaj jelentősebb része az Intarderből a hőcserélőbe áramlik és ilyenkor megkerüli a sebességváltót. Amikor az Intardert kikapcsolják, más a sebességváltóból is a hőcserélő felé áramlik az olaj. Ezt az olajszivattyú biztosítja.

Normál fékezés az Intarderrel

Ebben az üzemmódban az elektronika egy arányos működésű elektromágneses szelep segítségével 6 különböző lassítási fokozatot tud megvalósítani. A fékező nyomaték az adott fokozatban állandó értékű. A működést az elektronika felügyeli.

„Bremsomat” üzemmód

Ebben az üzemmódban a gépkocsi sebességét az elektronika állandó értéken tartja. Ezt a fokozat kapcsolóval tudja a gépkocsi vezető beállítani. A sebesség egy előre megadott határértéken belül állandó marad. A hőcserélőt hőmérséklet érzékelővel látják el. Így még mielőtt a hűtőfolyadék túlmelegedne, az elektronika csökkenti a fékező nyomatékot. Az elektronika által beállított legnagyobb fékező nyomaték 420 kW.

16.3.6.2. Voith VR 115 HV típusú intarder

Ilyen lassító fékberendezést szerelnek egyebek között a Mercedes Actrosba. Annál a típusnál működését a gépkocsi CAN hálózatán keresztül a Telligent ® fékmenedzsment rendszer irányítja. Előnyös a lassító berendezés kis tömege és a kompakt építési módja. Ez a változat lehetőséget és megfelelő helyet is biztosít a mellékhajtások felszerelésére is.

A számítások szerint ennek a fékező berendezésnek a felszerelési költsége kb. két éven belül megtérül. A mérések azt igazolták, hogy ugyanolyan körülmények között az intarderes gépkocsinál 70%-al kevesebb a súrlódásos fék használata, 36%-al kevesebb a sebességfokozat kapcsolása és 6%-al nagyobb átlagsebesség valósult meg.

Ez az intarder a sebességváltóhoz egy úgynevezett „csapágyharanggal” csatlakozik. A kenéshez szükséges olajat a sebességváltó biztosítja. Ez nem keveredik a más célra szolgáló retarder olajjal. Ennél a konstrukciónál az intardernek a sebességváltó házához pontosan kell illeszkedni. A gyorsító fogaskerék áttétel alkalmazása révén a gépkocsi teljes sebességtartományban, a sebességfokozatok visszakapcsolása közben, hatásosan lassít. A lapátkoszorúk kisebb átmérőjűek, mint a szekunder beépítésű retardereknél. A legnagyobb fékező nyomaték 3500 Nm.

A ventillációs veszteség csökkentése miatt, amikor nem fékez, a forgórészt axiális irányban elmozdítják. Ekkor a lapátkoszorúk között a szokásosnál nagyobb lesz a távolság. Egy előfeszített rugó tartja ebben a helyzetben a forgórészt. Ha fékez az intarder, a munkatérbe áramló olaj a forgórészre nyomatékot fejt ki, és a nagy emelkedésű menet közelíti a forgórészt az állórészhez.

A VR 115 HV típusú intardernél az alkalmazott két munkaközeget, az olajat, és a sűrített levegőt membrán választja el egymástól. Ez gátolja meg fékezés közben a habképződést. Továbbá így kisebb lesz a sűrített levegő felhasználás, és környezetkímélőbb lesz az üzemeltetés. Ennél a típusnál a sűrített levegő nyomása a membránon keresztül kifejtett erő révén nyomja a munkatérbe az olajat.

16.3.6.3. A Scania intarder és speciális működési jellemzői

Ezt az intardert számos érdekes működési megoldással látják el. A következőben ezeket foglaljuk össze.

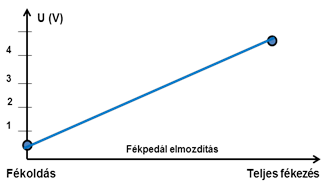

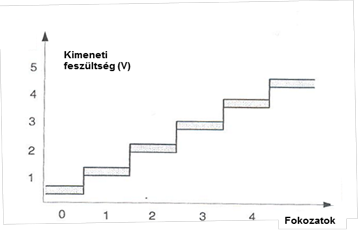

A fékpedálra szerelt érzékelő jelére bekapcsol a retarder működés. Ezzel párhuzamosan automatikusan bekapcsol a völgymeneti szabályozási program is. Ez az érzékelő egy potenciométer, mely a pedálszelep integrális részét képezi. Az elektronika tápfeszültséggel látja el, melynek hatására a pedál helyzetével arányos analóg feszültség jelet ad. Ez megfelel a vezető által igényelt fékező nyomatéknak. Fékoldáskor a kimeneti feszültség 0,5 V, így az elektronika meg tudja különböztetni a vezeték szakadástól. Teljes fékezéskor pedig a kimeneti jel 4,5 V.

A gázpedálra szerelt érzékelő jelére (PWM jel). A gázpedál lenyomásakor az elektronika ezen jel alapján automatikusan kikapcsolja a retarder működést és a völgymeneti szabályozást is.

A tengelykapcsoló pedálra felszerelt kapcsoló jelet ad az elektronikának, melynek hatására a sebességfokozat visszakapcsolásakor automatikusan növeli a motor fordulatszámát. Ez anélkül történik, hogy a retarder-, vagy a völgymeneti szabályozás kikapcsolna.

A műszerfalon elhelyezett retarder kapcsolónak a kikapcsolt helyzeten kívül öt fokozata van. Ezek 500, 1000, 1500, 2000, 3000 Nm fékező nyomatékoknak felelnek meg. A kapcsoló kimenetén a fokozatoknak megfelelő lépcsőzetes feszültség jel jelenik meg. A legnagyobb fokozatban bekapcsol a kipufogófék is. A kipufogóféket tehát nem a gépkocsivezető, hanem az elektronika kapcsolja.

A retarder működésekor világít a féklámpa. Függetlenül attól, hogy a fékpedállal, a kézi kapcsolóval, vagy automatikusan történt a retarder bekapcsolása, amikor a fékező nyomaték nagyobb 450 Nm –nél bekapcsol a féklámpa.

A műszerfalon elhelyezett ellenőrző lámpa (RET) felirattal. A gyújtás bekapcsolásakor rövid időre felvillan, majd kialszik, ha a rendszer hibamentes. Meghibásodás esetén folyamatosan világít. Ha közben a hiba megszűnik, az ellenőrző lámpa kialszik.

Két hőmérséklet észékelőt szerelnek be a hőcserélő kimeneti csonkjához. A működtető elektronikának adnak jelet és ennek hatására túlmelegedéskor az elektronika kezdeményezheti a fékező nyomaték csökkentését. A retarder által létrehozott hő jól hasznosítható például az autóbusz utasterének, illetve a vezető fülke belső terének fűtésére.

Az EDC (Elektronic Diesel Control) és a retarder együttműködik egymással. Például a fékpedál lenyomásakor automatikusan kikapcsol az EDC sebességszabályozása. A gázpedál lenyomásakor viszont kikapcsolja a retarder működését.

A retarder automatikusan kikapcsol, amikor a kerék megcsúszása miatt beavatkozik a blokkolásgátló (ABS). Ez általában 0,2 másodpercen belül bekövetkezik. Ha befejeződött az ABS működés, a retarder fokozatosan visszakapcsol. Ha az ABS rendszer hibát jelez, kikapcsol a fékpedállal történő retarder működtetés és a sebességszabályozás.

A kipufogófék kikapcsol ha:

-

A tengelykapcsoló pedál, vagy

-

a gázpedál működtetésekor.

-

Amikor a motor fordulatszáma 800 – 900 1/perc érték alá csökken,

-

Amikor valamelyik kerék megcsúszásakor az ABS működésbe lép.

-

ABS, illetve EBS meghibásodás esetén.

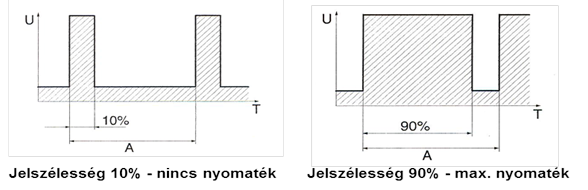

Arányos működésű szelep szabályozza a fékező nyomatékot a bekapcsolt fokozatnak megfelelően. Az elektronikától kapja a tápfeszültséget. Az áramerősség megfelel az elérni kívánt fékező nyomatéknak. A szelep a sűrített levegő nyomását állítja be, mely a hidraulikus szabályozó tolattyút fogja ennek megfelelően egy rugó ellenében elmozdítani. Ha a gépkocsi gyorsul, növeli az olajnyomást és a mennyiséget. A retarder 20 km/h sebességig tudja hatásosan fékezni a gépkocsit.

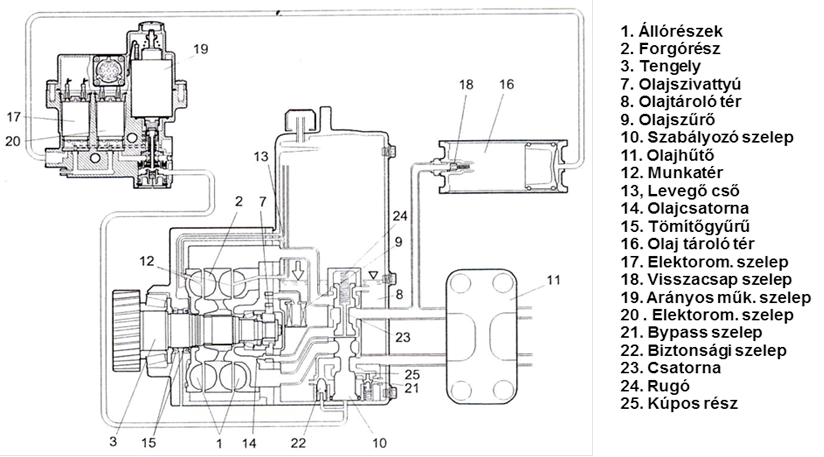

A retarder működtetéséhez szükséges szelepeket egy közös egységbe szerelik be. Ez a rendszer hidraulikus vázlatának elkülönülten a bal felső részén ábrázolták. A részegységek:

-

a hidraulika olaj arányos működésű szelepe,

-

sűrített levegő elektromágneses szelepe,

-

olajgyűjtő tér és elektromágneses szelepe.

A Scania haszonjárműveknél a sebességváltó és a retarder olajtere egymástól el van választva.

A motor fordulatszám az elektronikának folyamatosan rendelkezésre álló, fontos információja. Ezzel lesz arányos a pillanatnyilag rendelkezésre álló hűtő teljesítmény. A túlmelegedés elhárítására az elektronika időszakosan csökkentheti a retarder fékező nyomatékát, vagy ki is kapcsolhatja azt.

Gépkocsi sebesség jel folyamatosan érkezik a sebességváltóra szerelt jeladótól.

Fordulatszám jel a generátortól (W+), mely alapján az elektronika a hűtőfolyadék szivattyú fordulatszámát, és a hűtőfolyadék áramlását tudja folyamatosan ellenőrizni, mert mindkét egységet azonos ékszíj hajtja.

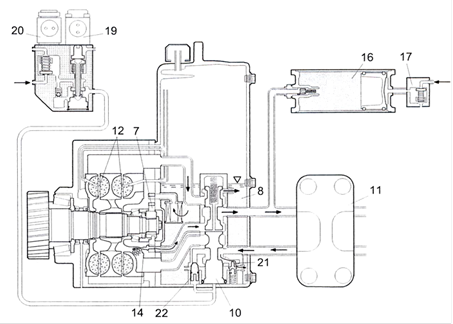

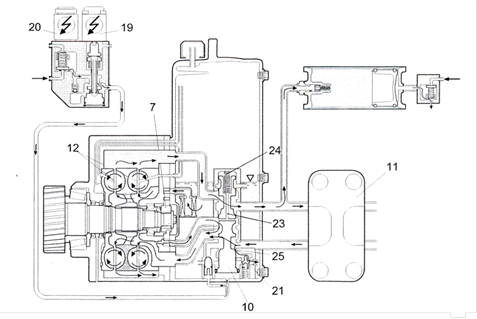

Kikapcsolt állapotban a sűrített levegőt (20) és az olajmennyiséget szabályozó arányos működésű elektromágneses szelepek (19) árammentesek. Az olajszivattyú egy bizonyos mennyiségű olajat keringet, mely átáramlik a hőcserélőn is és ellátja a kenés feladatát.

Fékezés közben az arányos működésű elektromágneses szelep (19) a sűrített levegő nyomásának változtatásával beállítja a kívánt nyomatéknak megfelelő olajmennyiséget a szabályozó szelep (10) elmozdításával.

Fékező nyomaték csökkentésekor a 19 –es szelep csökkenti a sűrített levegő nyomását a szabályozó szelepnél, ezért a rugó (24) kicsit lejjebb mozdítja a szabályozó szelepet (10), ezért kevesebb olaj áramlik a munkatérbe. Csökken a nyomaték.

Fékező nyomaték megszűntetése a 19 –es szelep megszűnteti a sűrített levegő nyomását, a szabályozó szelep (10) a rugó (24) segítségével az alsó helyzetbe kerül.

A retarder együttműködése más elektronikus rendszerekkel a CAN hálózaton keresztül történik.

A retarder elektronika és az elektronikus légfék elektronika között az adatátvitel 1999 –óta a CAN hálózaton keresztül történik. A SCANIA „Bremsomat” működésmód is a CAN –en keresztül konfigurálható. Ilyenkor az EBS -nek van prioritása a retarder felett. A fékező nyomaték a fékpedál pillanatnyi helyzetével lesz arányos. Ez az információ is a CAN –en keresztül érkezik.

A retarder a CAN hálózaton keresztül a következő információkat kapja az EBS –től:

-

a szükséges fékező nyomaték nagysága,

-

ABS működés,

-

EBS és ABS hiba információ.

A retarder a CAN hálózaton keresztül a következő információkat küldi az EBS –nek:

-

a megvalósított fékező nyomaték,

-

a konfigurált legnagyobb retarder fékező nyomaték.

Az EDC –vel is van folyamatosan CAN kommunikáció. Ennek alapján a hűtőfolyadék aktuális hőmérsékletétől függő hűtőventilátor fokozat aktiválása valósul meg.

16.3.6.4. Scania tehergépkocsi retarderével végrehajtott lassító fékezések

A következőkben üres és terhelt gépkocsival végrehatott mérések diagramjai láthatók, melyek egy gyorsítási és egy fékezési szakaszból állnak.

16.3.7. DIWA sebességváltó, fékező hidrodinamikus nyomatékváltóval

A sebességváltó "DIWA®" elnevezése mozaik szó. A német Differential-Wandler szavak két kezdőbetűjének összeírásából származik. Ez egy olyan hidrodinamikus nyomatékváltó, mely nem vesz részt folyamatosan a nyomatékmódosításban. Az elé és mögé szerelt bolygóműves fokozatok lehetővé teszi a nyomaték elágaztatását.

Az autóbusz indulásakor kedvezően nagy nyomatékmódosítást ad. Nagyobb sebességnél, amikor leromlik a hidrodinamikus nyomatékváltó hatásfoka, a hajtó nyomaték megkerüli ezt az egységet és csak a mechanikus fokozatok vesznek részt a nyomatékmódosításban. A tartós lassító fékezés feladatát a hidrodinamikus nyomatékváltó látja el.

A német szakirodalom "Wandlerbremse"-nek nevezi, az itt alkalmazott retarder működést, mely 4 km/ó sebességig hatásos. A fékpedálra városi és elővárosi buszoknál 3 db kapcsolót szerelnek, melyek három lassító fokozatot kapcsolnak a fékpedál helyzetétől függően. A retarder harmadik fokozata akkor kezd működni, amikor az üzemi fékhez kivezérelt fékező nyomás eléri a 0,5 bar értéket.

A DIWA 5 típusú négy fokozatú automatikus sebességváltót az E300 –as elektronikával látták el, mely a sebességváltó vezérlés új generációját képviseli. Ennél a sebességváltónál alkalmazzák a Voith FMS (Fleet Management Support) rendszert, mely értékes üzemeltetési adatokat szolgáltat.

A jelenleg gyártásban lévő, a DIWA 6 típusváltozat. Az előző generációhoz képest 5% tüzelőanyag megtakarítást tesz lehetővé. Az elektronika által megvalósított automatikus semleges helyzetbe kapcsolás (ANS) révén. Intelligens diagnosztikai rendszerrel is ellátták, mely menet közben is használható.

Ha a gépkocsivezető a fékpedálra lép, vagy a retarder kapcsolót működteti, az elektronika bekapcsolja a sebességváltó hátrameneti fokozatát. Hatására a turbinakereket a kardántengely ellentétesen irányban forgatja, méghozzá az áttétel miatt nagy fordulatszámmal. Emiatt elkezdődik az olaj áramlása a vezetőkeréken keresztül a szivattyúkerék felé és azon lefékeződik az olaj. Ez adja a fékező nyomatékot. Így a hidrodinamikus nyomatékváltóban a gépkocsi mozgási energiája hővé alakul. Ez a hőcserén keresztül átadódik át a motor hűtőrendszerének. Viszonylag kis sebességnél is nagy lassító hatás érhető el a különböző sebességfokozatok kapcsolásával. Nagy sebességnél, a hajtáslánc jelentősen túlterhelődne, de ennek elkerülésére az elektronika sűrített levegő befújással csökkenti az olaj sűrűségét és ezzel korlátozza a fékező nyomatékot. A másik lehetőség az, hogy a hidrodinamikus fokozat előtti áttételt csökkeni, ha az a rész több fokozatú.

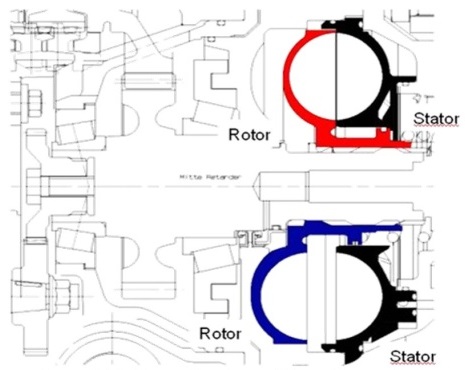

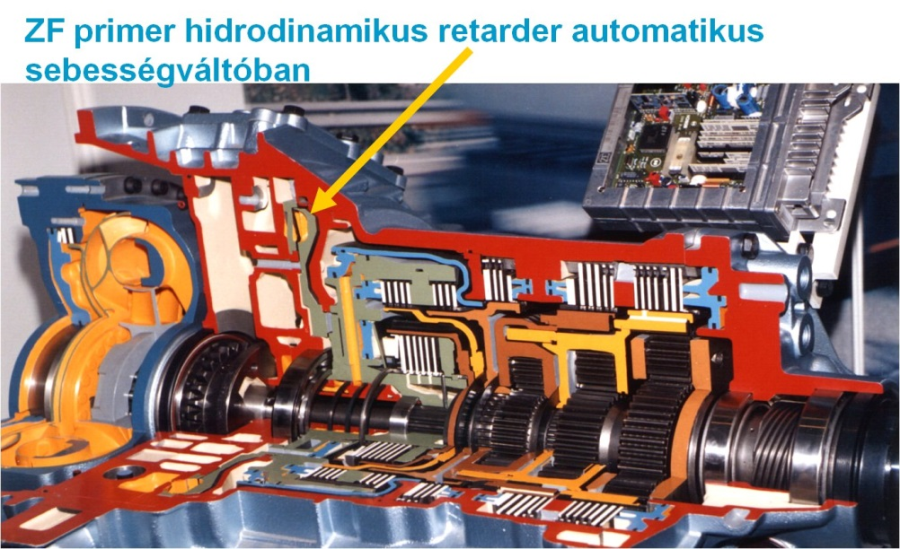

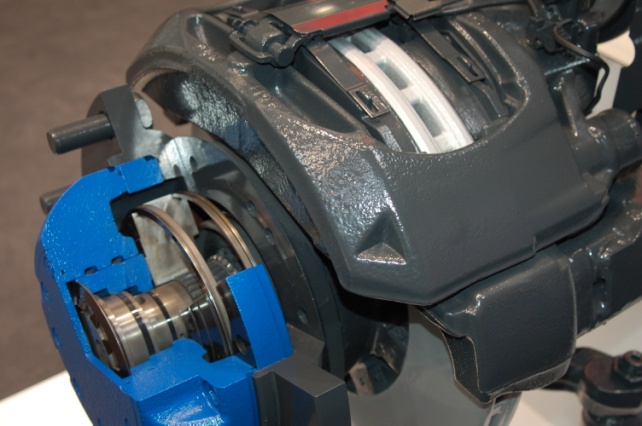

16.3.8. Primer retarder

A hidrodinamikus primer retarder működési elve megegyezik a szekunder változatéval, de ezt a sebességváltó és a motor közé szerelik be. Így a működési fordulatszáma nagyobb, mint a szekunder változaté, mert a sebességváltó pillanatnyilag bekapcsolt fokozata gyorsítja. Ennek megfelelően a primer retarder tömege és helyigénye is kisebb, mint a szekunder változaté. A lassító nyomatékot a munkatérbe kerülő olaj térfogatán kívül a sebességváltó bekapcsolt fokozata is befolyásolja.

Hátrányos tulajdonságként meg kell említeni, hogy a primer retardernél a sebességfokozat kapcsolása közben a retarder lassító nyomatéka nem érvényesül. A szabadalmaztatott un. ZF rács jó hatásfokot biztosít. A retarder működtetésekor az olajtöltet impulzusa automatikusan a rugó ellenében elfordítja a rácsot és ezzel érik el a fékező nyomatékot.

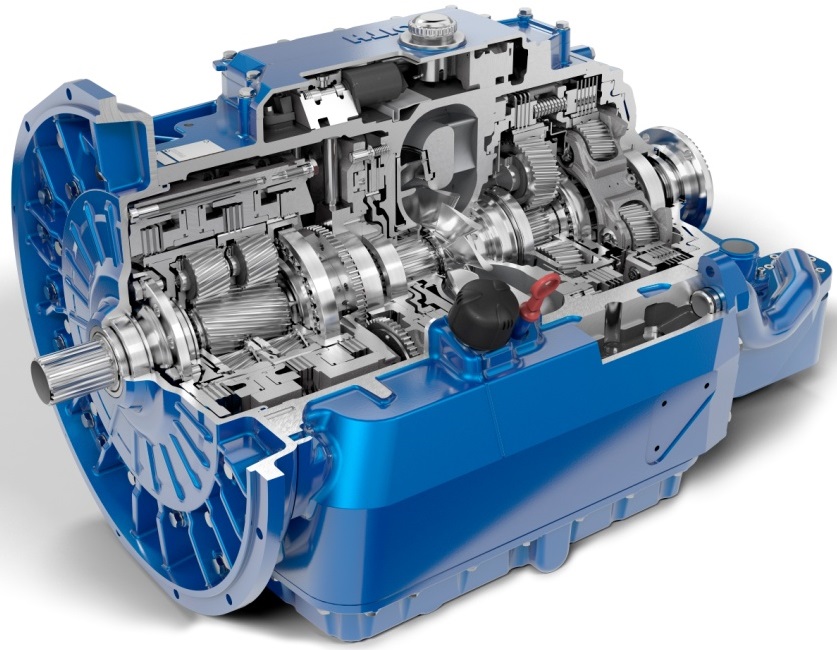

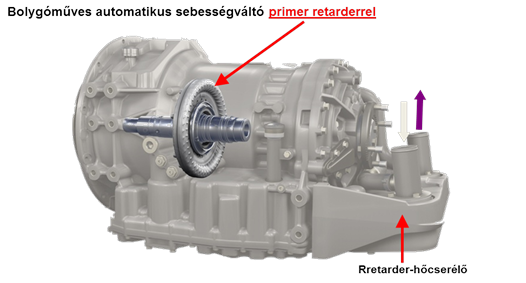

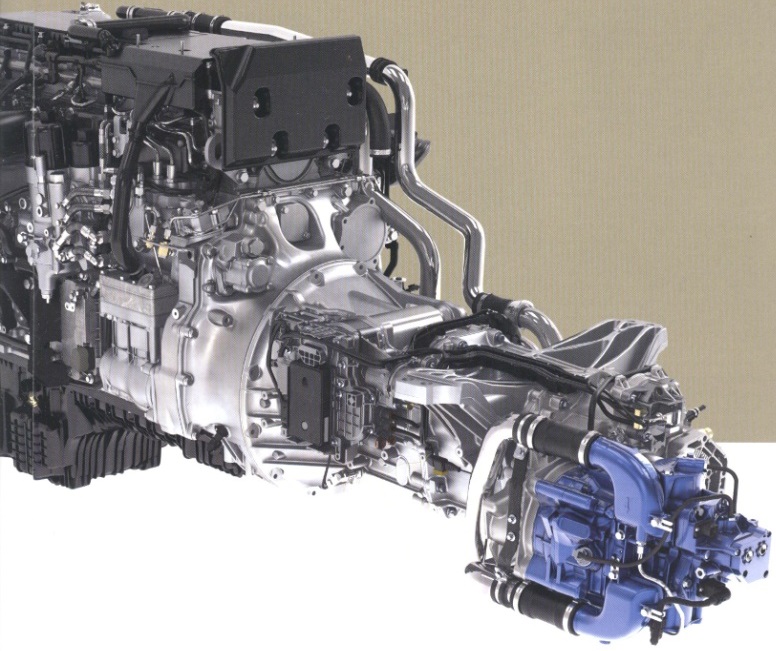

Az alábbi képen látható ZF - Ecosplit sebességváltóba is primer retardert szerelnek. Itt a hidrodinamikus nyomatékváltó és a bolygóműves fokozatok közé szerelik be. A sebességváltót és a retardert is ugyan az elektronika működteti.

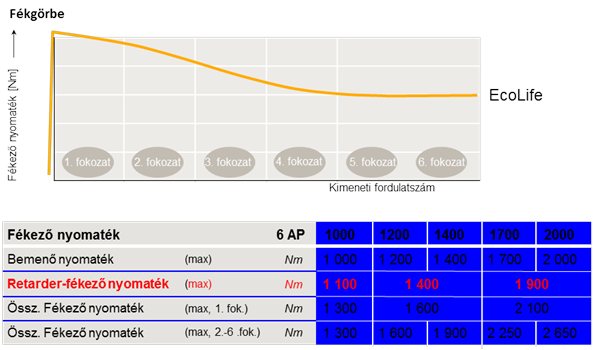

ZF EcoLife városi busz

Bolygóműves automatikus működésű sebességváltóval és primer retarderrel szerelve.

A fékező nyomaték 2 650 Nm.

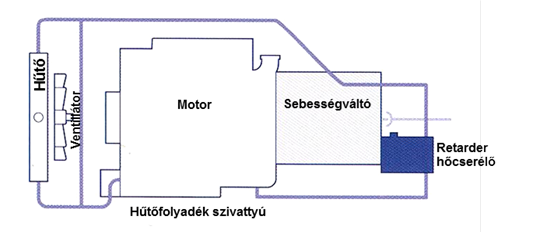

16.4. Hűtőfolyadékkal működő hidrodinamikus retarderek

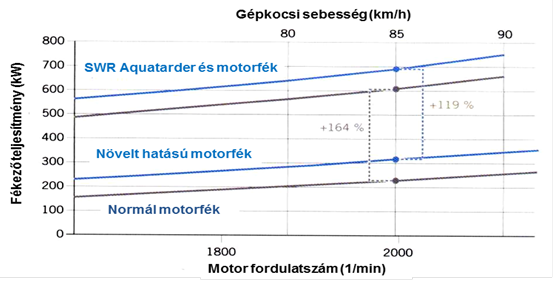

Herrmann Föttinger professzor által, több mint száz éve kidolgozott hidrodinamikus működési elvnek megfelelően az eddig alkalmazott, álló és forgó lapátkoszorúval ellátott retarderek olajjal működnek. A fékező teljesítmény a töltési fokkal arányos. Ezt az elektronika által működtetett szelep állítja be. Az energia átadáshoz megfelelően méretezett olaj/ hűtőfolyadék hőcsrélő szükség. A közvetlenül hűtőfolyadékkal működő, újabb fejlesztésű lassító fék változatok azért előnyösek, mert szükségtelenné válik a hőcserélő, hiszen az energia átalakításban közvetlenül a belsőégésű motor hűtőfolyadéka vesz részt. Így tömege és helyigénye kisebb és olcsóbb, viszont a motoron lényeges átalakításokat kell végezni. Feleslegessé válik a retarder méretétől függően szükséges 6 l – 12 l olaj is ami nem csak olcsóbbá, hanem környezetkímélőbbé is teszi az üzemeltetést. Először a primer változatot (PWR) és évekkel később (2012) a szekundert (SWR) fejlesztette ki a Voith. A munkaközegre utaló aquatarder elnevezés is használatos.

A hűtőfolyadékkal működő retarder változat előnyei:

-

A hűtőfolyadéknak nagyobb a sűrűsége, mint az olajé, így a retarderben alkalmazva nagyobb fékező nyomaték valósítható meg vele.

-

A hűtőfolyadék specifikus hő kapacitása szinte a kétszerese az olajénak.

-

A viszkozitása pedig kisebb, és csaknem független a hőmérséklettől. Ezért hideg időben is jobb fékhatást képes elérni, mint az olajjal működő retarder.

-

A hűtőfolyadékkal működő retarder kisebb hőmérsékletkülönbséggel működik. Nagyobb specifikus energia elvezetés valósítható meg vele.

Például 42 kg tömegű retarderrel 520 kW fékező teljesítmény érhető el. Ha ezt még kombinálják a növelt hatású motorfékkel, a fékező teljesítmény már 750 kW. Ennek határát nem a hűtőfolyadékkal működő retarder szabja meg, hanem a belsőégésű motor hűtőrendszerének a teljesítménye. Az Aquatarder legfontosabb előnye, hogy az energia átalakítás folyamatából kimarad a rossz hőátadó képességű olaj, és hogy nem szükséges hőcserélő.

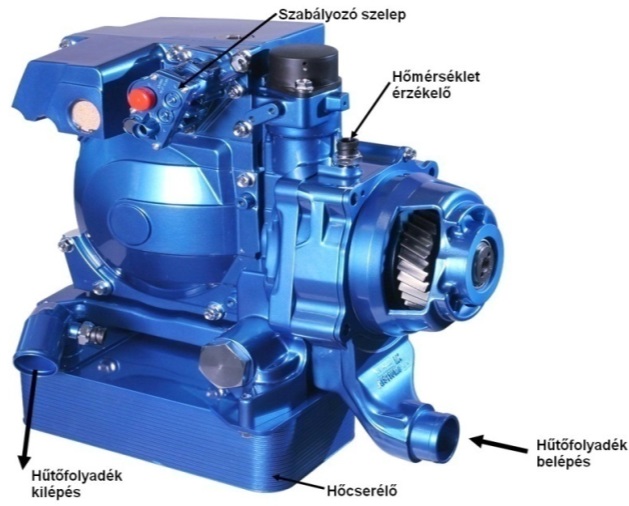

16.4.1. Primer beépítésű aquatarder PWR, vagy Pritarder

A világon az első, közvetlenül hűtő folyadékkal működő primer retardert a „Pritardert” a Voith vállalat mutatta be. Ezt primer retarderként közvetlenül a motorra szerelik. A munkaközegre utaló elnevezését, az „Aquatardert” is használják. Az első alkalmazója az MAN volt. A német elnevezése alapján (Primär-Wasserretarder) PWR rövidítést is használják. Ez a motor elejére szerelt lassító fék a hűtőfolyadék szivattyú feladatát is ellátja. A nagyobb keringetett folyadék mennyiség miatt nagyobb keresztmetszetű hűtőfolyadék csatornákra van szükség.

Az MAN D 2876 típusú motornál a Pritarder a kipufogófékkel, az EVB (Exhaust Valve Brake) működik együtt.

A hűtőfolyadékkal működő retardernél is egy forgó szivattyúkerék és egy álló lapátozás végzi az energia átalakítást fékezés közben. A szivattyúkerék fordulatszáma arányos a motor fordulatszámával, vagyis a gépkocsi sebességével. Ez gyorsítja fel a hűtőfolyadék munkaközeget. Az álló, a házhoz rögzített lapátkoszorú irányváltozásra és lassulásra kényszeríti a folyadékrészecskéket. Ez hő képződéssel jár.

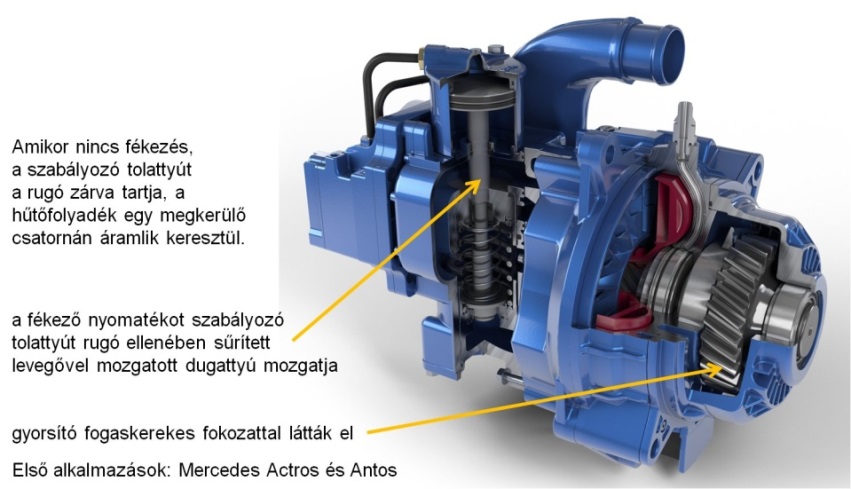

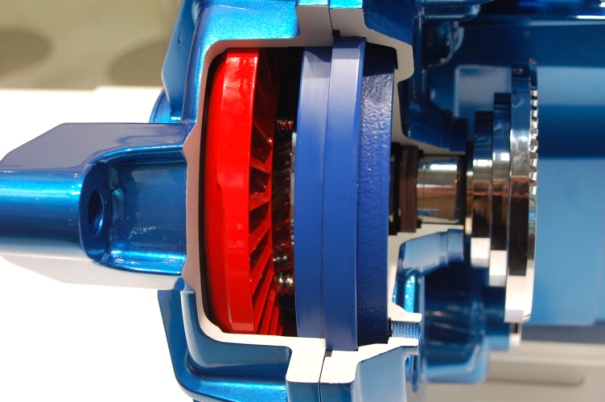

16.4.2. Szekunder beépítésű aquatarder SWR

A haszonjárművek menetbiztonságának további növelése érdekében az újabb fejlesztések révén a hűtőfolyadékkal működő retardernek elkészült a szekunder beépítésű változata is. Jelenleg a világon még ez az első ilyen működésű retarder, melyet a Voith mutatott be 2012 szeptemberében, az IAA –n Hannoverben. Az olajjal működő változathoz képest a helyigénye 50%-al kisebb és 35 kg –al könnyebb.

A fékezések 90% -a ezzel hajtható végre az üzemi fék helyett.

A Daimler AG és a Voith együttműködésében fejlesztették ki. A német Sekundär-Wasserretarder elnevezés alapján használatos az SWR rövidítés is. Az energia átalakításhoz és az elvezetéséhez is csak a hűtőfolyadékot veszi igénybe. Az új egység könnyebb és kisebb helyigényű elődeinél. Elsőként az új Actros -ba és az Antos –ba szerelte be a Mercedes-Benz.

Hasonlóan az off line retarder változatokhoz, ezt is ellátták egy gyorsító fogaskerekes fokozattal, így a lapátozással ellátott szivattyúkerék a kardántengely kétszeresével forog. Így a munkaközeg áramlási sebessége eléri a 100 m/s sebességet. A kavitáció kialakulása a megfelelő nyomással, az alkalmazott anyagok megválasztásával és az áramlás helyes kialakításával válik elkerülhetővé. Ezzel a retarder a belsőégésű motor hűtő rendszerének integrális részévé vált. Jelentős módosításokra volt szükség. A retarder belsejében a forgó lapátkoszorúnál egy új fejlesztésű speciális tömítést alakítottak ki. Azért volt rá szükség, mert amikor nem fékez, a munkatér nincs feltöltve folyadékkal. A bekapcsoláskor a közelében kialakított kiegyenlítő tartályból kap egy bizonyos hűtőfolyadék mennyiséget. Kikapcsolásakor pedig oda visszaáramlik.

A retarder fékező nyomatéka a hűtőfolyadék mennyiségével szabályozható. Ehhez egy tolattyút építenek be, melyet sűrített levegővel működtetett dugattyú állít be a pillanatnyi lassítási igénynek megfelelően. Az elmozdítása egy rugó ellenében történik.

Amikor nincs szükség fékező nyomatékra a szabályozó tolattyút egy előfeszített rugó tartja zárva, így a hűtőfolyadék áramlása kikerüli a retardert, és egy megkerülő csatornán áramlik át. A lapátkoszorúkat amikor nincs fékezés a veszteség csökkentése miatt egymástól eltávolítják. Ehhez egy rugót szerelnek be, amely tengely irányban elmozdítja a szivattyúkereket. Fékezéskor a munkatérbe áramló folyadék tehetetlenségi nyomatéka a lapátkoszorút egy nagy emelkedésű csavarmenet segítségével vissza mozdítja közvetlenül az álló lapátkoszorú mellé. A szabályozó tolattyú nyitásával arányosan növelhető a fékező nyomaték.

Működés kis fékezőnyomaték igénynél

Amikor a gépkocsiba szerelt tempomat kezdeményezi a retarder működését viszonylag kis fékező nyomatékot állít be. Ekkor a folyadék jelentősebb része a megkerülő csatornán áramlik keresztül és csak egy kis része kerül a retarderbe. Ezzel a szabályozási móddal a különböző üzemállapotokban nem alakul ki jelentősebb nyomáseltérés a rendszerben.

Nagy fékező nyomaték igény

Amikor nagy a fékező nyomaték igény, a nagyobb sűrített levegő nyomás teljesen kinyitja a szabályozó tolattyút, ennek megfelelően nagyobb hűtőfolyadék mennyiség áramlik a retarderbe. A szivattyúkerék ilyenkor egy második, párhuzamosan bekötött hűtőfolyadék szivattyúként működik. A lassításkor keletkező nagyobb hőmennyiséget a megnövelt áramlás révén így sikeresen átadja a környezetnek. Amikor nincs szükség fékező nyomatékra, a motorra szerelt hűtőfolyadék szivattyú kinyomja a retarderből a munkaközeget. Ez a retarder változat a motorra szerelt hűtőfolyadék szivattyúval nem sorba, hanem párhuzamosan van bekötve, ezért nem növeli a hűtőrendszer áramlási ellenállását. A csupán 42 kg tömegű szerkezettel 520 kW fékező teljesítmény érhető el. A növelt hatású motorfékkel kombinálva ez tovább növelhető 750 kW –ra.

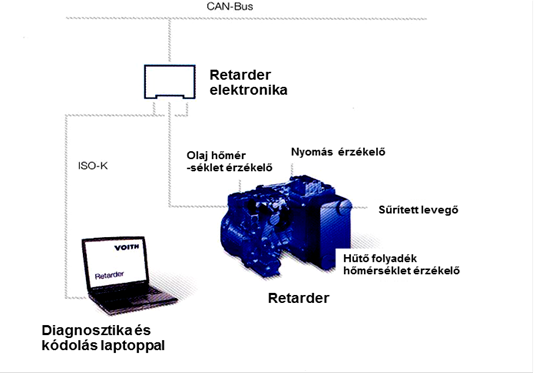

Elektronikus szabályozás

A retarder szabályozását a „Retarder-Control Modul (RCM) végzi, mely a gépkocsi CAN hálózatán keresztül kapcsolatban áll az elektronikus fékmenedzsment rendszerrel és ezen keresztül a gépkocsi többi elektronikus rendszerével is. Saját elektronikája minden üzemállapotban folyamatosan ellenőrzi a működést hőmérséklet-, és nyomás érzékelők segítségével. Megóvja a hajtáslánc elemeit a különböző túlterhelésektől. A retardert is a gépkocsi öndiagnosztikai rendszerének részét képezi. A megfelelő program és laptop segítségével lehetővé válik a retarder kódolása és a diagnosztikája is. A nagy vezetési komfortot biztosító automatikus működésen kívül a gépkocsivezető a műszerfalon elhelyezett karral is működtetheti a retardert, de lehetőség van a fékpedállal történő működtetésre is. A retarder hatásának köszönhetően völgymenetben is állandó marad a gépkocsi sebessége.

16.5. A különböző hidrodinamikus retarderek alkalmazási területei:

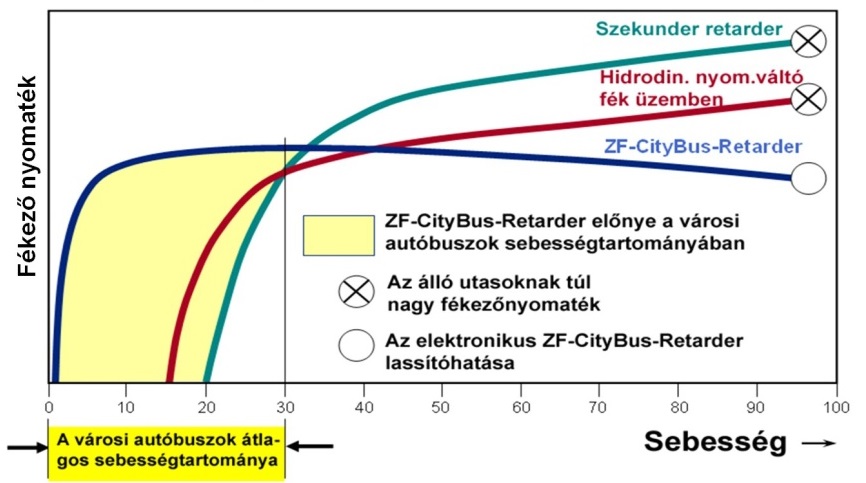

A felhasználó szempontjából fontos a gépkocsi sebességétől függően, a különböző retarderek nyomatékának összehasonlítása. Ez alapján állapítható meg, hogy melyiket hol célszerű alkalmazni.

A városi autóbuszok átlagos sebessége általában 25 - 30 km/h közötti. Az alábbi diagramból kitűnik, hogy ebben a sebességtartományban a primer beépítésű retarderek adnak kedvezően nagy nyomatékot. Így tehát ezeket célszerű beépíteni a városi autóbuszokba.

Nagyobb sebességnél viszont a szekunder retardereknek kedvezőbb a nyomatéka. Ezért a turista autóbuszokba és a kamionokba ezt a változatot alkalmazzák.

16.6. Örvényáramú retarderek

Ezt a tartós lassító fékberendezést a legegyszerűbb utólag felszerelni a haszonjárművekre, mert csupán az elektromos bekötésről kell gondoskodni. Működése nem igényel hűtő folyadékot, mert léghűtéses. Gyakran közvetlenül a sebességváltóra szerelik, de találkozni lehet a kardántengely két része közé beépített, úgynevezett szabad beépítéssel is. Ritkábban a hátsó futóműre is szerelik.

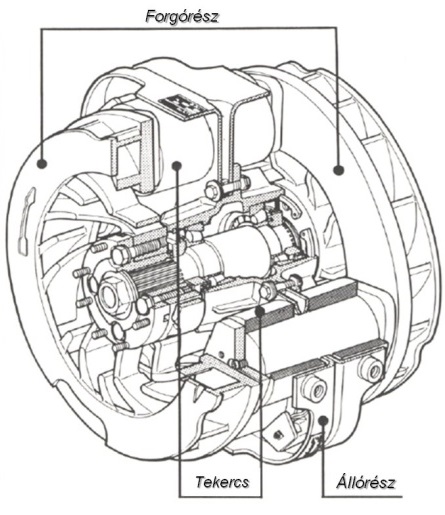

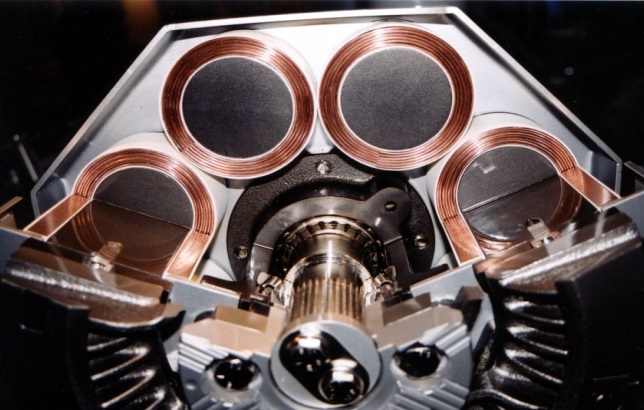

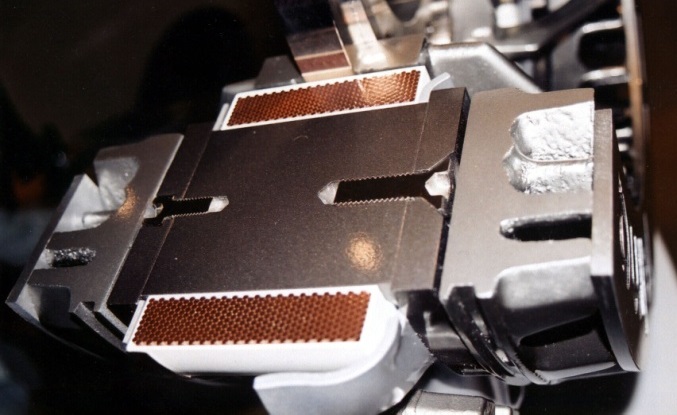

16.6.1. Örvényáramú retarder elektromágneses gerjesztéssel

Ez a leggyakrabban alkalmazott változat. Az álló rész keretére szerelik fel a 8 db. elektromágneses tekercset. Ezek közül a két egymással szemben lévő tartozik azonos retarder fokozathoz, ami azt jelenti, hogy ugyanaz a relé fogja be- és kikapcsolni. A négy lassító fokozathoz pedig összesen négy relé tartozik. A tekercsek elektromos bekötése olyan, hogy az egymás mellettiek ellentétes mágneses polaritásúak legyenek. Így a kerület mentén egymást váltják az É-i és a D-i pólusok.

A tekercsek előtt és mögött egy-egy belső hűtő lapátozású, lágyvasból készült öntött tárcsát forgat a kardántengely. Ezek a forgó tárcsák metszik az elektromágnesek erővonalait, ezért bennük áram indukálódik, ami a forgórészben rövidre záródik. Ezt nevezzük örvényáramnak, ami a retarder nevét is adja. Az örvényáram mágneses erőtere és az elektromágneseké egymással kölcsönhatásba kerül. Ez hozza létre a fékező nyomatékot. Az örvényáramú retardernél a fordulatszám csökkenésével arányosan egyre kisebb lesz a fékező nyomaték. Ennek ellenére a gépkocsi elektromos hálózatát ugyan akkora árammal terheli. Ezért kis sebességnél célszerű lekapcsolni. Ezt a menetírótól érkező úgynevezett „kis sebességi jel” segítségével végzi a retarder elektronika. A lekapcsolás a relék segítségével fog megtörténni. A retarder fékező nyomatéka egyenesen arányos a gerjesztő árammal és fordítottan arányos az álló és forgó rész közötti légréssel.

Az örvényáramú retarder forgó részei jelentősen felmelegszenek. A hozzá csatlakozó kardántengely zsír kenésű tűgörgős csapágyainál figyelembe kell venni, hogy a szokásosnál nagyobb lesz az üzemi hőmérséklete. Ennek megfelelő csapágyakat és kenőzsírt kell alkalmazni.

A szabad beépítésű változatnál az alvázhoz gumibakokkal rögzítik a retarder álló részének keretét. Ezért különös gonddal kell ellenőrizni a test csatlakozás megfelelő érintkezését.

Főbb jellemzők:

-

relatíve egyszerű beszerelés, ezért utólagosan is beépíthető,

-

viszonylag nagy fajlagos tömeg.

-

a melegedéssel és a fordulatszám csökkenéssel arányosan csökkenő fékező nyomaték.

-

amikor nem fékez akkor is kell számolni egy ventillációs veszteséggel.

-

kis fordulatszámon nagyobb a fékező hatása, mint a hidrodinamikus retardernek.

-

A nagy hőterhelés károsító hatása kiküszöbölhető egy bimetal kapcsolóval, mely 250˚C állórész hőmérsékletnél lekapcsolja a gerjesztő áramot.

Retarderes gépkocsik görgős padi fék vizsgálata:

A görgős padi fék vizsgálatnál a hatósági előírás szerint a retardert ki kell kapcsolni. Ezért a nyomáskapcsolókkal is működő változatnál egy kapcsolóval meg kell szakítani ilyenkor az áramkört. Erre látunk példát az előző ábrán.

Az ABS és a retarder együttműködése:

Az örvényáramú változatnál is az ABS le tudja kapcsolni a retardert, amikor csúszós úton üres járműnél a fékező hatása nagy kerékcsúszást eredményez. Ezt az állapotot az ABS elektronika veszi észre és a retardert a relék segítségével kikapcsolja. Ha már nem csúszik a kerék a visszakapcsolás fokozatonként némi késleltetéssel történik a relékkel. Ha működik a retarder világít a féklámpa.

Üres járműnél a légrugó nyomás érzékelő jelére, vagy laprugós járműnél egy lassuláskapcsoló jelére az elektronika letilthatja az utolsó két fokozatot, hogy a hátsó kerekek ne legyenek túlfékezettek.

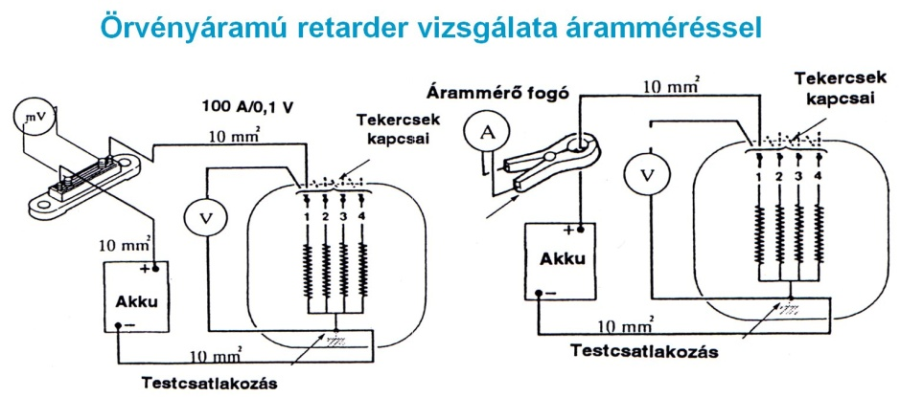

Az örvényáramú retarder vizsgálata:

Ha nem adja le az elvárható fékező teljesítményt az egyes tekercsek áramfelvételét célszerű megmérni. Ez elvégezhető árammérő fogóval, vagy egy ismert értékű előtét ellenálláson a feszültségesés mérésével. Az egyszerű ellenállás mérések nem mindig vezetnek eredményre, mert a bizonytalan csatlakozások csak üzemszerű áram esetén tárhatók fel.

Hátsó futóműre szerelt örvényáramú retarder

A sebességváltóra szerelt és a „szabad beépítésű” megoldáson kívül az örvényáramú retardert szerelhetik a hátsó futóműre is. Ezt ritkábban alkalmazzák, mert növeli a rugózatlan tömeget. Ennek ellenére a következő kép egy ilyen beépítést ábrázol.

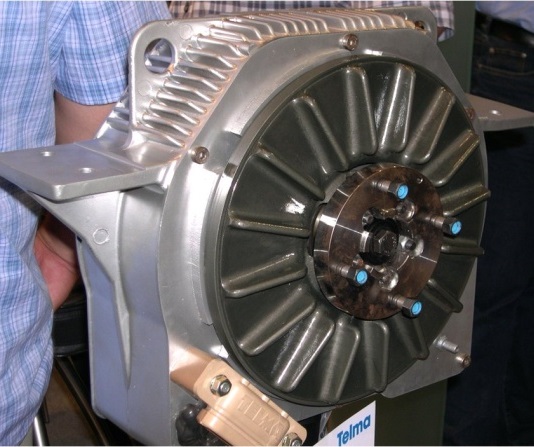

A legkisebb örvényáramú retarder

Az alábbi képen a legkisebb Telma gyártmányú örvényáramú retarder látható, melyet egyebek között a VW Crafterbe szerelnek be (gyári kódja: 1 H 5). Hatósági jóváhagyása 2006 –ban történt.

16.6.2. Örvényáramú retarder állandó mágneses gerjesztéssel

Japánban már rég óta sikeresen használják a haszonjárművek állandó mágnesekkel történő lassítását. A kompakt, csupán 43 Kilogramm tömegű állandó mágnessel működő retardernek már több mint 120 ezer példánya működik turista buszokban és 7 – 16 t közötti teherautókban, elsősorban Japánban. Évente 13 000 darabot gyártanak belőle a szigetországban.

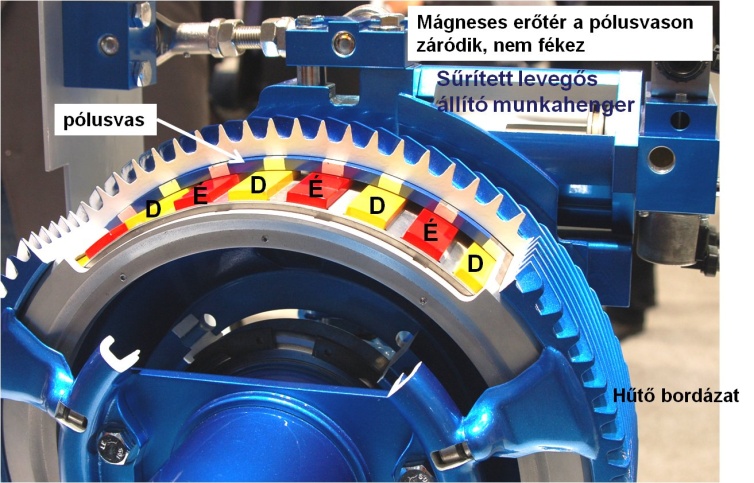

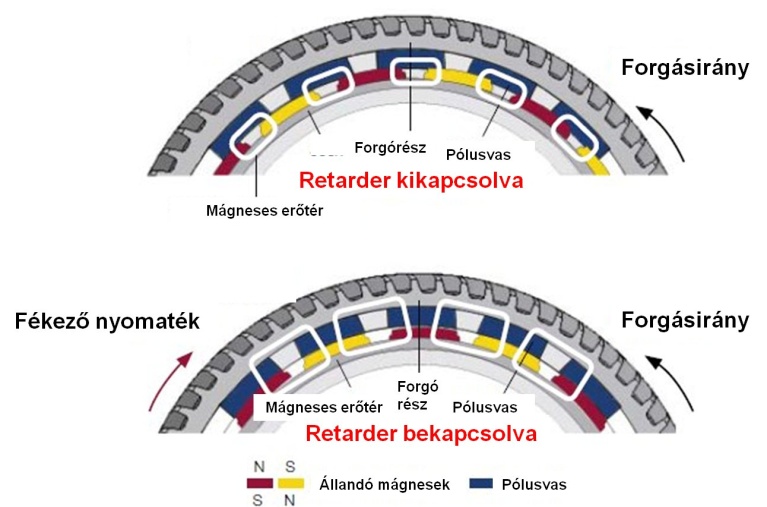

A Voith Turbo együttműködve a japán retarder gyártóval, az SMI -vel (Sumitomo Metal Industries) kifejlesztette a Voith Magnetarder-t. A 2008 januárjában megalapított közös vállalat, a Voith Turbo Produktgruppe Retarder, a Japánon kívüli piacot látja el ezzel a termékkel. Ez a szerkezet a világ legerősebb állandó mágnesekkel működő tartós lassító fék. Elsősorban a 7 - 16 t közötti teherautókhoz és autóbuszokhoz ajánlják. A fékezéshez a forgó részben indukált örvényáram fékező nyomatékát használja. A működéshez szükséges energiát a beépített állandó mágnesek adják. Ezeket az állórészbe egymás mellé szerelik be úgy, hogy a szomszédok mágneses pólusai ellentétesek legyenek.

Kikapcsolt állapotban, amikor nem fékeznek, a mágnesek erővonalai a körülötte gyűrűként kialakított pólusvason keresztül záródnak.

Fékezéskor a pólusvassal ellátott gyűrűt elfordítják az állórészhez képest, így azok pontosan az állandó mágnesek fölé kerülnek, és a forgórész felé vezetik a mágneses erővonalakat. Azok erőtere így a forgórészen keresztül záródik. Az erővonalak metszése a forgórészben örvényáramot indukál. Ennek visszahatása hozza létre a fékező nyomatékot.

A működtetés:

Ehhez a pólusvas gyűrűt kell elfordítani, amely különböző módon történhet:

-

mechanikus működtetés lehetséges például egy pedállal,

-

sűrített levegővel egy munkahengerrel és elektromágneses szelepekkel fordítható el.

A forgórészben indukált örvényáram melegíti azt, melyet a külső bordázattal keltett levegő áramlás ad át a környezetnek.

Ennek a retarder változatnak az előnye az, hogy használatakor nem terheli árammal a gépkocsi elektromos hálózatát és akkumulátorát. Lassítás közben az üzemi fék nem melegszik és nem kopik. A fékbetétek pora nem szennyezi a környezetet. Mivel azonban a fékező nyomatékot az állandó mágnesek erőssége korlátozza, jelenleg csak kisebb tömegű haszonjárműveknél használható eredménnyel ez a típusváltozat.

A gépkocsi gyártójának igénye szerint a Voith Magnetarder felszerelhető közvetlenül a sebességváltóra, vagy a kardántengelyre is, mint ahogy a mellékelt képeken látható.

16.7. Tartós lassító fékezés energiatárolással

Ennek az előnye az, hogy a gépkocsi mozgási energiáját a lassító berendezés nem hővé alakítja át, amit aztán átad a környezetnek, hanem tárolja az energiát valamilyen formában, amely azután a gépkocsi következő gyorsításához ismét felhasználható.

Az energia tárolásának több lehetősége is van:

-

Mechanikus energia tárolás:

a mozgási energia tárolása lendítő kerék segítségével.

-

Hidraulikus energia tárolás:

Hidraulika szivattyú hajtására használják a gépkocsi mozgási energiáját. Az olajnyomás tárolható, majd hidro-motor gyorsítja a gépkocsit.

-

Elektromos energiává alakítás:

A mozgási energia generátorral elektromos árammá alakítható, majd akkumulátor telepben tárolható.

16.7.1. A mozgási energia átalakítása hidraulikus nyomássá és nyomástároló alkalmazása

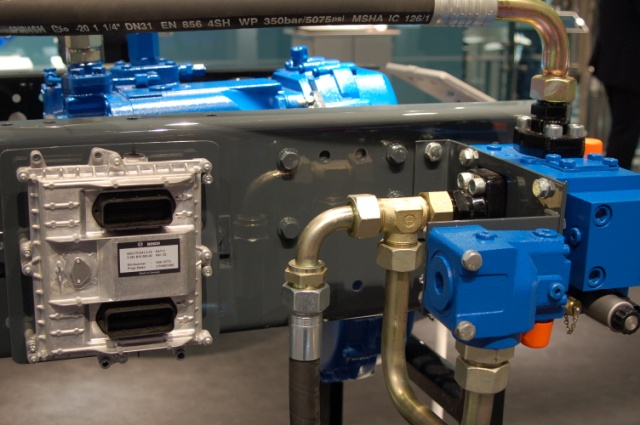

2012 szeptemberében a Rexroth vállalat, a Bosch csoport tagja, mutatott be haszonjárművekhez kifejlesztett hidraulikus nyomástárolóval működő hidrosztatikus regeneratív fékrendszert. Német elnevezése alapján HRB –nek (Hidrostatisch Regeneratives Bremssystem) –nek nevezik.

Ugyanez a vállalat kerékagyba szerelt hidro-motort is bemutatott, mint kiegészítő hajtást. A két rendszer kombinálása révén megvalósítható az energia visszatáplálásos fékezés.

A gépkocsi mozgási energiája a hajtáslánc elemeit felhasználva egy hidraulika szivattyút hajt meg, mely az olajat nyomástárolóba továbbítja. Ezt aztán a kerékagyba beszerelt radiális dugattyúkkal ellátott hidromotorok tudnak hasznosítani a gépkocsi következő elindulásakor, illetve felgyorsításakor. A rendszer működtetését erre a célra kifejlesztett elektronika végzi, mely a hidraulikus vezérlést működteti. Az energia újra hasznosításához jól alkalmazhatók azok a hidrosztatikus hajtások, melyeket több kiállító is bemutatott. Ilyet lehet beszerelni például a kormányzott első futóművek kerékagyába. Pótkocsikra felszelve pedig azok telephelyen belüli mozgatását teszi lehetővé vontató jármű nélkül.

A Rexroth vállalat a kummunális járművekhez kínál olyan automatikusan bekapcsolódó összkerékhajtést, amelyet hidrosztatikus hajtással valósítanak meg. Ezt a rendszert High Efficiency Traction Control –nak neveztek el, melyet HET –ként rövidítenek. Ez a Rexroth MRC radiáldugattyús motor kerékagyba szerelésével valósul meg. A hajtott kerekek csúszásakor automatikusan kapcsolódik be. Ez a megoldás lényegesen könnyebb és olcsóbb, mint amikor a feladat ellátásra összkerék hajtású gépkocsit használnának. A hidrosztatikus működésű kerékagy motor 50 kW teljesítmély leadására képes és 6000 Nm a forgató nyomatéka.

16.7.2. A hibrid hajtás, gyorsít és lassít is

A hibrid hajtás a személygépkocsik után hamarosan a haszonjárműveknél is megjelent. Különösen előnyös ez a belvárosban áruterítési feladatot végző gépkocsiknál, ahol így a kipufogógázzal nem szennyezi a környezete. A hibrid autóknál a fék elektronika, amikor csak lehetséges és nincs szükség pánik szerű fékezésre az energia visszatáplálásos fékezést működteti. Ilyenkor az elektromos hajtó motor generátorként üzemel, mely természetesen csak a hajtott kerekek fékezésére képes. Az így létrehozott, rendszerint három fázisú nagy feszültségű (300 V) váltakozó áramot a konverter alakítja egyenárammá és transzformálja. Ezt az akkumulátor telep töltésére lehet használni. Gyakran kondenzátorból összeállított telepet is beépítenek, melyek töltőáram csúcsokat hivatott kissé kisimítani. A regeneratív fékezés akkor valósul meg, amikor a fékpedált a gépkocsivezető nem hirtelen nyomja le. Az akkumulátor töltésére csak egy meghatározott energia fordítható. Amikor ennél nagyobb elektromos energia keletkezik a gépkocsi lassításakor, akkor szükségessé válik a súrlódásos fék működtetése. A két fékrendszer működését az elektronika hangolja össze. Ha a regeneratív fékezés meghibásodik, csak a súrlódásos fék lassítja a gépkocsit.

Haszonjárművek hibrid hajtása, mint tartós lassító fékezés

Miután a párhuzamos hibrid hajtásokat a személygépkocsiknál és a kis haszonjárműveknél is sikeresen alkalmazzák, jelenleg a hibrid hajtást már a közepesen nehéz és a nehéz haszonjárművek egészen 40 t –ig sem nélkülözik. 20% körüli tüzelőanyag megtakarítás és jelentős széndioxid kibocsátás csökkenés érhető el vele. A villanymotorral történő elindulás nagy nyomatékkal történik. A közlekedés pedig környezetkímélő és csendes. A Bosch fejlesztésű párhuzamos hibrid hajtásnál a villanymotort a tengelykapcsoló és a sebességváltó közé szerelik a hajtásláncba. Fékezéskor és lejtmenetben de gyakori indulást és megállást követelő városi forgalomban különösen előnyös, hogy a 120 kW teljesítményű villanymotor generátorként tud működni és az általa létrehozott elektromos energia a nagy feszültségű telepben tárolható. A villanymotor táplálásához invertert kell beszerelni, amely az akkumulátor telep egyenáramát három fázisú váltakozó árammá alakítja.

16.7.3. Az ElvoDrive nem csak hajt, hanem ha kell fékez

A Voith emisszió mentes, moduláris hajtási koncepciója, az ElvoDrive egy soros hibrid hajtás. Azt a lehetőséget biztosítja, hogy a belsőégésű motor a legkedvezőbb működésének megfelelő fordulatszámon forgassa a generátort. Az autóbusz hajtása környezetkímélő módon, az eddigieknél mérsékeltebb zajszinten villanymotorral történik. Működtethető a belvárosban akkumulátortelepről, vagy tüzelőanyag celláról közvetlenül elektromos hajtással is. Egyébként pedig a belvároson kívüli részeken dízel-elektromos üzemű ez az autóbusz. Ez a rendszer azt is lehetővé teszi, hogy fékezéskor a gépkocsi mozgási energiáját elektromos árammá lehessen alakítani és az akkumulátor telepben tárolható legyen. Az ismételt elinduláskor pedig hasznosítható.

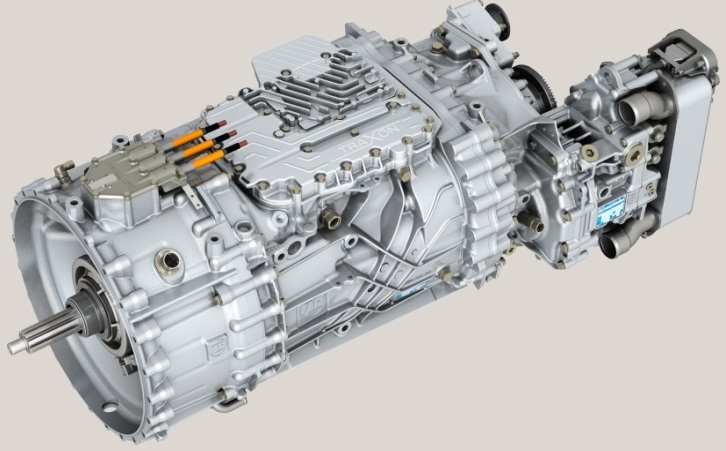

16.7.4. ZF TraXon

A ZF világújdonsága volt 2012 –ben a moduláris felépítésű TraXon hajtómű rendszere, amellyel öt egymáshoz csatlakoztatható egységből állítható össze a nehéz haszonjárművek hajtáslánca. A rendszer legfontosabb eleme az automatikus sebességváltó, melyhez egy és kéttárcsás, vagy akár kettős tengelykapcsoló, illetve hidrodinamikus nyomatékváltó is csatlakoztatható. De ezek között megtalálható a hibrid hajtású változat is. Különösen az teszi gazdaságossá az áruszállítást, hogy ezzel a rendszerrel fékezéskor az energia visszanyerhető. A villanymotor 120 kW teljesítményű a nyomatéka 1000 Nm. Fékezéskor a motor generátoros üzemmódba kapcsol át. Különösen előnyös ez a városi forgalom start-stop üzemmódjában.