5. fejezet - Járművekben alkalmazott fényforrás típusok

- 5.1. Hagyományos izzólámpás és halogén fényforrások

- 5.2. Fémhalogén fényforrások

- 5.3. LED fényforrások

-

- 5.3.1. A világító diódák történelme és fejlődése

- 5.3.2. LED-es fényforrások megjelenése személygépjárművekben

- 5.3.3. A LED-ek működési elv

- 5.3.4. Fehér LED-ek

- 5.3.5. A diódák nyitófeszültsége és védelme

- 5.3.6. A fénykicsatolás módjai LED-eknél

- 5.3.7. LED fényforrások kialakítása, jellegzetes LED típusok

- 5.3.8. LED-ek világítástechnikai jellemzői, alkalmazásuk jellegzetességei

- 5.3.9. A LED-ek színezete (chromaticity)

- 5.3.10. LED-ek jellemzőinek hőmérséklet függése

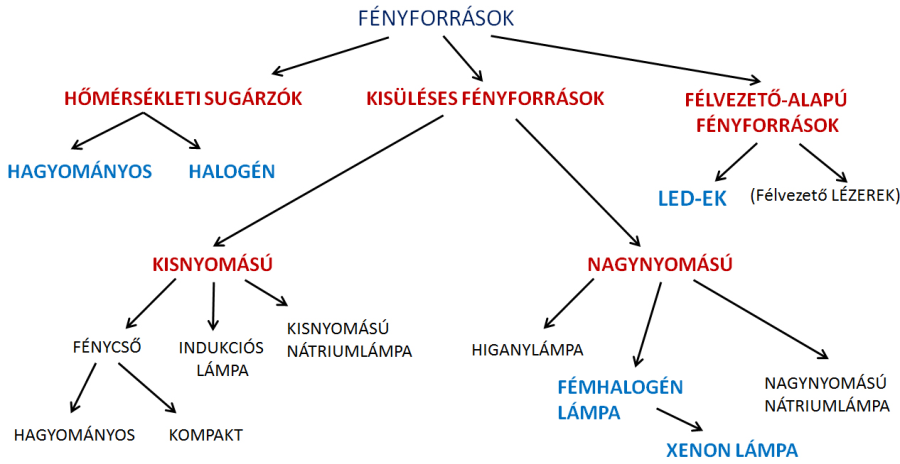

A gyakorlatban alkalmazott fényforrásokat működési elvüket tekintve az alábbiak szerint lehet csoportosítani:

Ezek közül a kékkel jelölt fényforrás típusokkal találkozhatunk járművek világító rendszereiben. Ezekkel a típusokkal az elkövetkezendőkben részletesen megismerkedünk.

5.1. Hagyományos izzólámpás és halogén fényforrások

A gépjárművekben is alkalmazott legősibb, és napjainkban is leginkább elterjedt fényforrások termikus elven működnek, vagyis a foton emisszió egy adott volfram izzószál elektromos árammal történő hevítésének következtében jön létre. Geometriája és felépítése alapján felhasználása széleskörű lehet. Ezen fényforrások működési elvüket tekintve – a burában található töltőgázok minőségének függvényében – kettő diszkrét csoportba oszthatók: léteznek hagyományos és úgynevezett halogén változatok. A halogén típusok megjelenése óta a fényszórókban a hagyományos izzók „kihaltak”, amit a kisebb fényáram és fényhasznosítás, rövidebb élettartam, a nagyobb méret valamint a rosszabb kezelhetőség eredményezett. Azonban belső téri kiszolgáló világítás vagy indexlámpák esetén még találkozhatunk kisméretű hagyományos izzókkal is.

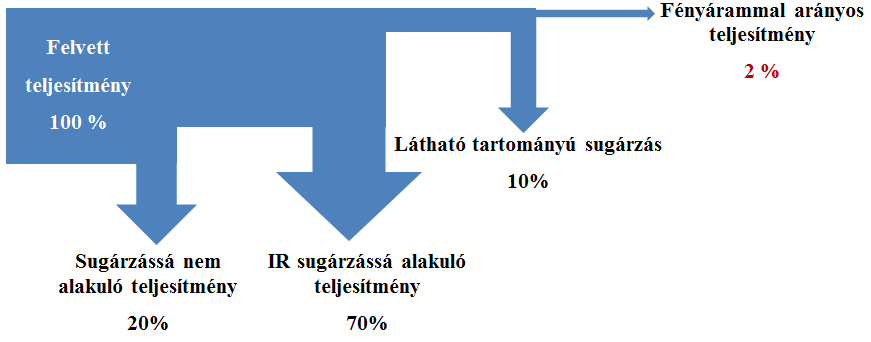

A termikus fényforrások legnagyobb hátránya a gazdaságtalan üzemeltetés, vagyis a rossz fényhasznosítás (10-15 lm/W) és a rövid élettartam (kb. 1000-2000 óra). Ez annak tudható be, hogy – ahogy azt a termikus sugárzók emissziós karakterisztikáinál a (4.4. ábra) ábrán láthattuk – a hevítés hatására bekövetkező sugárzás legnagyobb része az infravörös tartományba esik, amit nem fényként, hanem hőként érzékelünk. A Wien-féle eltolódási törvény szerint a hőmérséklet folyamatos növelésével az emissziós spektrum maximális hullámhossza a rövidebb, látható hullámhossz tartomány felé tolódik, melyet már szemünk fényként érzékel. Azonban, a sugárzás nagy része „pocsékba megy”, és a befektetett energiának mindössze 2 %-a hasznosul fényként (5.3. ábra), amely magyarázatot ad a rossz fényhasznosításra.

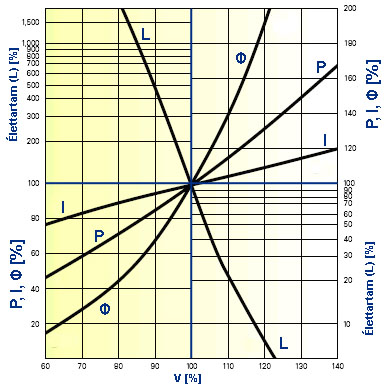

Az izzólámpa működési karakterisztikáiból (5.4. ábra) továbbá az is megfigyelhető, hogy a fényforrás névleges feszültséghez képesti „túlfeszítésével” minél magasabb hőmérsékletre hevítjük az izzószálat, annál inkább nő a kilépő fényáram, és ezzel valamelyest javul az amúgy is alacsony fényhasznosítás.

Ezt azonban büntetlenül nem tehetjük meg, hiszen az élettartam karakterisztika alapján a névlegesnél magasabb izzószál hőmérséklet a lámpa élettartamát radikálisan lecsökkenti, hiszen a túlhevített izzószál hamarabb degradálódik. Ezt az összefüggést az 5.1 egyenlet írja le. Ezért csak a névleges feszültség betartása esetén garantálható a névleges élettartam – az alternatív fényforrásokhoz képest – alacsonyabb fényhasznosítás mellett!

|

|

(5.1) |

A névleges értékek precíz betartása tehát még egy – nem gazdaságossági – korlátot is eredményez, ugyanis a fényforrás színhőmérsékletét befolyásolja. A működési elvből adódóan az izzószál hőmérséklete nem lehet magasabb a megengedettnél, ezért a hagyományos izzók színhőmérséklete általában 2500-3300 K körüli lehet, vagyis meleg, sárgás spektrumú. Mivel nem hevíthető tovább a szál – a volfrám olvadáspontja 3695 K –, így a kékesebb, semleges vagy hideg színhőmérséklet csak egy színtechnológiai „trükkel”, a bura kékre színezésével érhető el. Ekkor a spektrális teljesítmény eloszlás a kék szűrő hatására a sárgás-vörös tartományokon veszít intenzitásából, így kékesebb színérzetet kelt, és akár a 4300 K színhőmérséklet is elérhető. Ezzel a halogénizzók fénye a xenon fényforrások színképéhez közelebb kerül. Ez a technológiai megoldás azonban a fényáram szignifikáns csökkenését is jelenti – hiszen a kék szűrő tulajdonképpen abszorbeálja, más néven elnyeli a kéknél hosszabb hullámhosszúságú fotonok jelentős részét –, vagyis a fényhasznosítás még rosszabb lesz.

Azonban látáskomfort szempontjából a magasabb színhőmérséklet előnyösebb, hiszen közelebb áll a Nap fényéhez, így szemünk számára világosabb, kontrasztosabb látást biztosít. Ez a körülmény a vezető szemét kevésbé fárasztja.

A másik gazdaságossági faktort, az élettartamot az izzószál degradáció határozza meg, és egyben limitálja. Fokozott hevítés hatására a levegőnek kitett volfrám szál gyorsan eloxidálódna, és a fényforrás tönkremenne. Ezért a szálat a kezdetekben vákuum alá helyezett burával vették körül. A szálból kivándorló volfrám atomoknak azonban így semmi sem állta útját, az élettartam ezért roppant rövid volt. Ennek meghosszabbításáért – a későbbi fejlesztések eredményeként – egyrészt a hagyományos izzók burájában található argon nemesgáz (~93 %) és nitrogén (~7%) gázok molekulái felelnek, melyek mérsékelni tudják a hevítés hatására a volfrám szálból kidiffundáló atomok mennyiségét. Ezt a folyamatot azonban visszafordítani nem képesek, így a kivándorolt volfrám atomok idővel elérik az izzószálhoz képest alacsonyabb hőmérsékletű burát, melyen végleg lecsapódva feketedést okoznak. Ez egyrészt csökkenti a potenciálisan kijutni képes fényáram mennyiségét, hiszen a fotonok a lerakódott fekete rétegben elnyelődnek, másrészt e folyamat hatására az izzó spirál fokozatosan elvékonyodik. Ez végül a volfrám szál szakadásához és a fényforrás tönkremeneteléhez vezet.

Próbálkoztak alternatív inert gázok alkalmazásával is. A rossz hővezető képessége és gyenge reakcióképességű nemesgázok közül a xenon és a kripton ritka előfordulásuk miatt túlságosan drágának bizonyultak, valamint könnyebben ionizálhatóak – ami íváthúzást is eredményezhet – ezért végül az argon terjedt el.

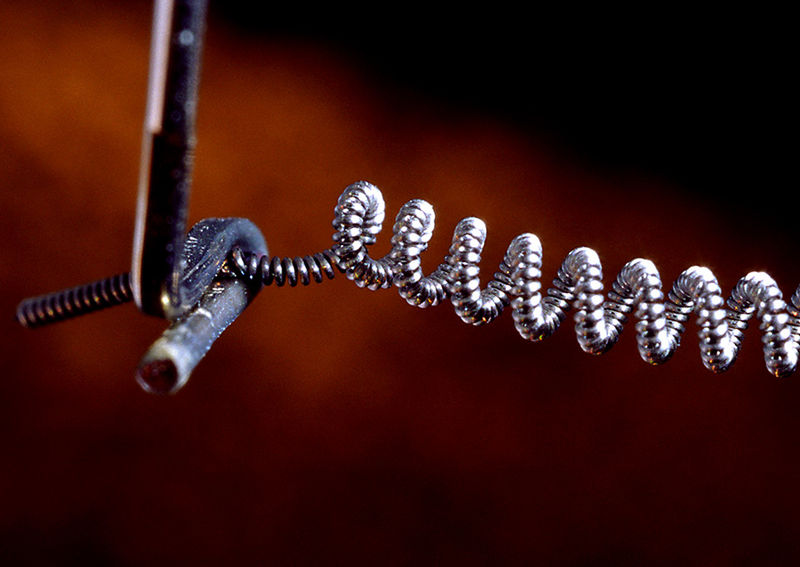

Másik élettartam növelő módszer a szálspirálozás alkalmazása, amellyel – helyesen megválasztva – egy adott méretű burában alkalmazható izzószál hossza szignifikánsan növelhető, vagyis nagyobb teljesítmény érhető el. Vagyis spirálozással ugyanazon teljesítmény előállításához akár egytizednyi hosszúságú szál is elegendő.

Az izzószálat egy 1-2 mm vastag nyugvó gázréteg veszi körül [2.] , amely hő veszteséget okoz. Ezt spirálozással szintén csökkenteni lehet, hiszen a burok ekkor kisebb, akár mindössze tized akkora felületen érintkezik gázzal. A spirálozás lehet szimpla illetve dupla. A geometria tervezésekor azonban fontos az úgynevezett „üreg effektus” megteremtése, vagyis hogy ne legyen áramlásos hőterjedés, így a spirálmenetek hőenergiájuk egy részét egymásnak adják át. Ekkor a hevítéshez kevesebb energia szükséges, ami kisebb hő veszteséget jelent. Fontos továbbá, hogy a spirálmenetek között ne alakulhasson ki íváthúzás, amely fizikai sérüléseket vagy azonnal szakadást idézhet elő az izzószálban.

A bura anyagát tekintve leggyakrabban lágyüveg, halogénizzók esetén keményüveg vagy kvarc. A lámpa feje leggyakrabban Edison-menetes kivitelű, gépjárművekben sokszor bajonettzáras. Az árambevezetőket a fejhez lágyforrasztással, vagy ponthegesztéssel rögzítik. Magát a fejet ragasztással rögzítik a burához.

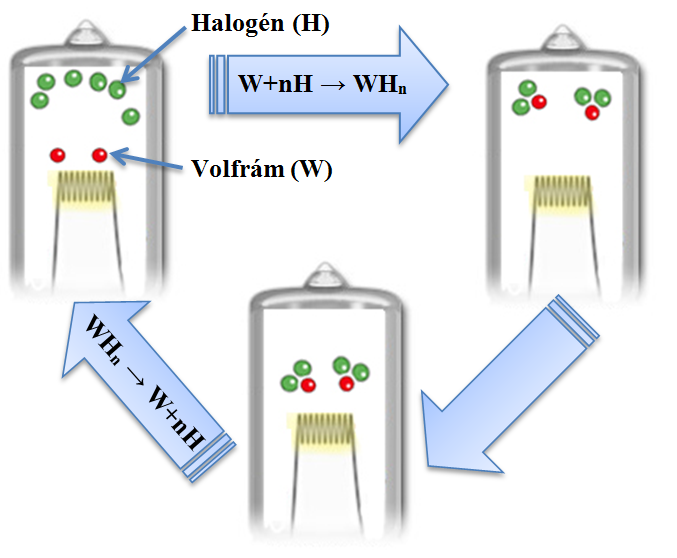

Ezeket a fizikai problémákat hivatottak bizonyos mértékben orvosolni a halogén izzók, melyek az 5.1. ábra alapján a hagyományos izzólámpák „testvérei”. A különbséget a semleges töltőgázok mellett a keményüveg burába juttatott kis mennyiségű halogén elemek (bróm vagy jód) jelenléte jelenti. Ezzel a hagyományos izzólámpák gazdaságossági faktorai – vagyis a fényhasznosítás és élettartam – javíthatók. A halogén elemek ugyanis képesek kémiai reakcióba lépni a kipárolgott volfrám atomokkal (volfrám-oxijodidot alkotnak), és visszafordítani a folyamatot, amivel létrejön az úgynevezett halogén körfolyamat, vagy ciklus.

A folyamathoz négy hőmérsékleti zóna jelenléte szükséges az alábbi relációkkal:

|

T izzószál >T disszociációs >T bura >T lecsapodási |

Ekkor a legmagasabb hőmérsékletű izzószálból (kb. 1400 °C) kipárolgó volfrám atomok (W) a termodinamika törvényei szerint a hidegebb zónák felé vándorolnak, majd egy alacsonyabb hőmérsékleten egyesülnek a halogén atomokkal (H). Az így kialakult halogenidek (WHn) felhalmozódnak, és áramolni kezdenek az inert gázban. Ezáltal a hidegebb (koncentrálódott WHn halogenidek) régiók és a melegebb (W és H atomok, elméletileg zérus vegyület) régiók között jelentős koncentráció különbség (gradiens) alakul ki. Ez diffúziót gerjeszt, ami megpróbálja kiegyenlíteni a koncentrációkat. A diffúzió a hidegebb bura faltól a vegyület formájában kötött volfrámot a forróbb izzószál felé szállítja, így egyre magasabb hőmérsékleti régiókba kerülnek, végül elérik a disszociációs hőmérsékletet, és az izzószál környezetében szétválnak. A volfrám ekkor lerakódik a melegebb részeken, vagyis az izzószálon, a felszabadult halogén atom pedig a hidegebb fal felé diffundál. Az izzószál a legvékonyabb helyen a legforróbb, ezért egyfajta önjavító folyamat is végbe megy. Mivel a kisméretű bura magasabb hőmérsékleti tartományba esik (kb. 300 °C), mint a lecsapódási hőmérséklet, így feketedés nem jelentkezik, azaz a kilépő fényáram gyakorlatilag a teljes élettartam (2000-5000 óra, fényszóró világítás esetén 300-500 óra) során konstans marad.

Ez a körfolyamat szignifikánsan magasabb izzószál hőmérsékletet tesz lehetővé, ami nagyobb fényáramot és optimális fényhasznosítást (20-30 lm/W), magasabb (kékesebb) színhőmérsékletet, valamint kisebb méretet eredményez. A kisméretű keményüveg bura magasabb nyomást is megenged, amely szintén csökkenti a volfrám atomok kipárolgását.

A halogén lámpák kvarcüvegje a magas üzemi hőmérséklet miatt fokozottan érzékeny a szennyeződésekre, főképp a zsírra. A szennyező részecskék idővel képesek az üvegbe diffundálni, melynek következtében szerkezeti degradációk jelenhetnek meg és a bura szétreped, ami a fényforrás tönkremeneteléhez vezet, hiszen a bejutó levegő hatására az izzószál eloxidálódik. Ezért fényforrás csere közben mindig használjunk kesztyűt, vagy a folyamat végén töröljük tisztára a bura felszínét. A halogén fényforrások gyakran emittálnak káros UV fotonokat, melyek azonban jól megszűrhetők a keményüveg burával.

A termikus működési elvnek – a felsorolt hátrányos jellemzőkön kívül – az alternatív fényforrásokkal szemben egy napjainkig behozhatatlan előnye is van, a Naphoz hasonló folytonos spektrum. Ez színhőmérséklettől és teljesítménytől függően páratlan, akár 100 %-os színvisszaadást jelent, vagyis közel valamennyi színt képes visszaadni. Szintén fontos jellemző a gyors felfutási és újragyújtási idő. Felhasználásuk spektrumát ezen előnyös tulajdonságok nagyban segítik és indokolják.

Gépjárművek fényszóróiban leggyakrabban a H0…H7 családot alkalmazzák, de számos egyéb típussal is gyakorta találkozhatunk.

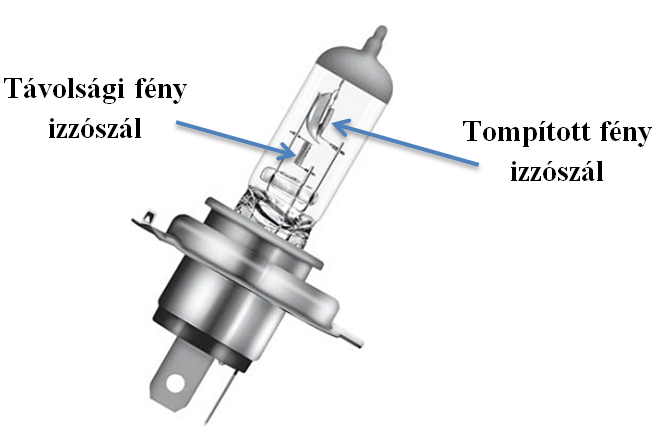

A H1 izzókat manapság elsősorban ködfényszórókban alkalmazzák. Helyettük a H7-es család terjedt el, amelyek teljesítményfelvétele kisebb, míg fénysűrűségük nagyobb. A H4-es és H15-ös (Bilux) izzók kettős izzószálat tartalmaznak, részletesebb bemutatásuk a következőkben történik.

A tompított fényszóró izzószálát árnyékoló fedősapkával látják el. Ennek feladata, hogy a fényszórórendszer optikai tengelyében kilépő, vakító fényt elnyelje, és segítsen létrehozni a fényeloszlás világos-sötét határvonalát.

Az izzólámpás fényforrások egyik speciális fajtáját képviselik a kettős izzószálat alkalmazó változatok. Működési elvüket tekintve kettő különálló izzólámpát egyetlen burába zárva érik el azt, hogy a lámpa több funkciót is megvalósíthasson. Emellett a fényforrás fényárama a dupla akkora emissziós felület miatt növelhető. Ez abban az esetben különösen előnyös, ha a fényforrás lámpatestben történő elhelyezésére szűkös tér áll rendelkezésre, vagy maga a lámpatest mérete korlátozott. A technológia már meglehetősen régen létezik, az első fényszórókban alkalmazott típusokat ugyanis 1924-ben mutatták be. A gyártástechnológia fejlődésével sorban jelentek meg a különböző változatok, mint a „Duolux”, és az ötvenes évek közepén az úgynevezett „Bilux/Duplo R2” izzók. Később, 1971-ben mutatták be a halogén izzók családjába tartozó Bilux (H4) típusokat, melyek a fényszóró világítás mindkét – tompított és távolsági – funkcióját képesek ellátni, kettő különálló izzószál, és speciális tükrös optika segítségével (5.9. ábra). Így a kettő fényeloszlás biztosítása különálló fényszórók nélkül, egyetlen normális méretű lámpatest kialakítással áthidalhatóvá vált.

A Táblázat 5.1 felsorolja a gépjárművek fényszóróiban alkalmazott leggyakoribb halogén izzólámpák típusait, és összefoglalja főbb jellemzőiket:

|

IEC 60061 foglalat |

Izzószálak száma n |

Általános alkalmazás |

Névleges üzemelési feszültség U n [V] |

Névleges teljesítmény P n [W] |

Előírt fényáram Φ [lm] |

Ábra |

|

|---|---|---|---|---|---|---|---|

|

H1 |

P14.5s |

1 |

Tompított 4 fényszórós rendszerben; Ködfényszóró |

12 (24) |

55 (70) |

1550 (1900) |

|

|

H3 |

PK22s |

1 |

Ködfényszóró; Távolsági fényszóró |

12 (24) |

55 (70) |

1450 (1750) |

|

|

H4 |

P43t |

2 |

Bilux Tompított és távolsági fényszóró |

12 (24) |

55 60 (70) |

1200 1650 (1900) |

|

|

H7 |

PX26d |

1 |

Tompított fényszóró (4 fényszórós rendszerben); Távolsági fényszóró |

12 (24) |

55 (70) |

1500 (1750) |

|

|

H8 |

PGJ19-1 |

1 |

Ködfényszóró |

12 |

35 |

800 |

|

|

H9 |

PGJ19-5 |

1 |

Távolsági fényszóró, 4 fényszórós rendszerben |

12 |

65 |

2100 |

|

|

H11 |

PGJ19-2 |

1 |

Távolsági fényszóró, 4 fényszórós rendszerben |

12 |

55 |

1350 |

|

|

HB3 |

P20d / 9005 (USA) |

1 |

Távolsági fényszóró 4 fényszórós rendszerben |

12 |

60 65 |

1900 |

|

|

HB4 |

P22d / 9006 (USA) |

1 |

Tompított fényszóró 4 fényszórós rendszerben |

12 |

51 |

1100 |

|

5.2. Fémhalogén fényforrások

A fémhalogén fényforrások történelme a hatvanas évekre nyúlik vissza, amikor az addig széles körben alkalmazott higanylámpák gyenge és előnytelen fotometriai jellemzőit (elsősorban színvisszaadását és fényhasznosítását) próbálták javítani. A gépjármű világításban való megjelenésük pedig azzal a könnyen belátható jelenséggel magyarázható, hogy reflektorok hatásfoka úgy növelhető, ha az izzószálnál nagyobb fényáramú fényforrást alkalmaznak.

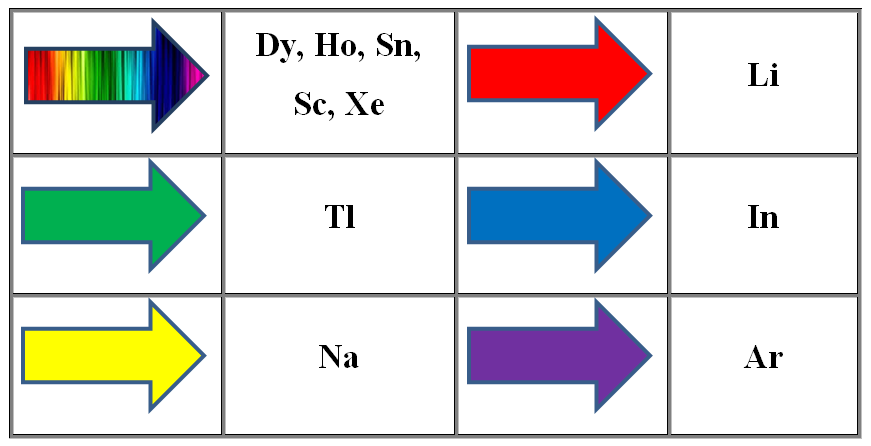

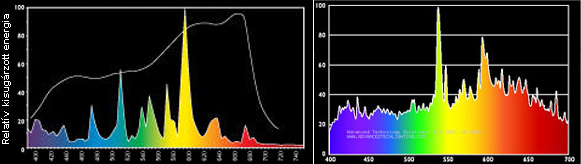

A fémhalogén lámpa (MH – Metal Halide) a HID (High Intensity Discharge) magyarul nagy intenzitású gázkisüléses (GDL – Gas-Discharge-Lamp) fényforrások családjához tartozik. Működési elvét tekintve a fény emissziót (a higanylámpákhoz hasonlóan) ívkisüléses gerjesztés hozza létre egy nagynyomású gázokkal és fémsókkal töltött kerámia vagy kvarcüveg kisülő csőben. A kerámia cső előnyösebb, hiszen magasabb hőmérsékletet képes elviselni, amely a fényhasznosítás javulását eredményezi. A nagy teljesítményű (>150 W) lámpákban azonban kvarc csövet alkalmaznak. A kisülő térben a higany és az argon (Ar) vagy xenon (Xe) töltőgáz mellett különböző halogének (jód vagy ritkábban bróm) és fémsók vagy ritka földfémek vegyületei, azaz fémhalogének találhatók. A leggyakoribb alkalmazott fémek a nátrium (Na), az indium (In), a tallium (Tl), ón (Sn) és lítium (Li), ritka földfémek a szkandium (Sc), diszprózium (Dy) és a holmium (Ho). Ez azért fontos, mert inertgázok és a fémhalogén vegyületek összetétele határozza meg az emittált spektrum összetevőit, vagyis közvetlen hatással van a fényforrás színére és korrelált színhőmérsékletére valamint a fényerősségre egyaránt.

Ezáltal a fényforrás spektrális jellemzői a komponensekkel viszonylag tág határok között változtathatók.

A kisüléses fényforrások és izzólámpák inert gázaként leggyakrabban alkalmazott argon Földünkön a leggyakoribb nemesgáz, az atmoszféra körülbelül 1 %-a, olcsósága és kémiai közömbössége mellett mérsékelt hővezető képessége miatt is alkalmazzák. Mivel gerjesztés hatására viszonylag könnyen kerül ionizált állapotba, így elősegíti az elektródák közötti ívkisülést. Ezért az ív indulásakor az argon miatt 1-2 másodpercig lilás színű. Az ívkisülés által generált hő miatt a csőben lévő nyomás és a hőmérséklet fokozatosan megnövekszik, amelynek hatására a higany és fémhalogén vegyületek különböző hőmérsékleteken elpárolognak és szétválnak. A lámpa színe ezért csak percek múlva (5-10 perc) éri el üzemi színképét és fényáramát. A szabaddá váló fématomok az ívkisülés gerjesztő elektronjaival ütközve az energiaszinttől függően gerjesztődnek vagy ionizálódnak és egy magasabb energia szintre kerülnek. Az előtétek áramkorlátozó szerepe miatt a gáz atomok csak egy bizonyos hányada lehet gerjesztve vagy ionizálva, melyek spontán vagy szabad elektronokkal rekombinálódnak, majd visszakerülnek a nyugalmi energia szintre. A felszabaduló energiakülönbség foton emisszió formájában jelenik meg. A kisülő csőben működés közben körülbelül 500-5000 kPa nyomás, és körülbelül 1100 °C uralkodik.

A lassú felfutási idő gátat szabott az olyan alkalmazásoknak, melyek gyors vagy azonnali fényteljesítményt követelnek meg, ezért a hagyományos fémhalogén fényforrások járművilágításhoz is alkalmatlannak bizonyultak. Ezért a későbbi fejlesztések eredményeként a töltőgázt argon helyett xenonra cserélték, innen ered a köznyelvben gyakran előforduló – helytelenül alkalmazott! – xenon-lámpa kifejezés. Az első gépjárművekben alkalmazott lámpák 1991-ben jelentek meg – a 7-es BMW családban, míg Amerikában csak 4 évvel később, a Lincoln Mark VIII luxusautó 1995-ös típusba építették be elsőként (5.12. ábra).

A felfutási idő a xenon használatával jelentősen lecsökkent, a bekapcsolás pillanatában a névleges fényáram 5%-a, 3 mp-el később 90%-a áll rendelkezésre. A névleges fényáramot mintegy fél perc alatt képes produkálni. Mindezek mellett a xenon rossz hővezető képessége, valamint a megnövekedett fényáram szintén indokolja alkalmazásukat a hagyományos halogén lámpákkal szemben. A gerjesztett összetett spektrum fehér, a Napéhoz hasonló.

Felépítés

A kisméretű kisülő csövet a lámpa gyakran nagyméretű külső burája veszi körül, amely hármas célt szolgál. Egyfelől védi a kisülő csövet a fizikai és környezeti behatásoktól és biztosítja annak és az elektromos hozzávezetéseknek stabil rögzítését, másfelől a megfelelő hőszigetelést is segíti. Harmadik fontos feladata a gerjesztett higany atomok által emittált UV tartományba eső, vagyis nagy energiájú fotonok kiszűrése, melyek a külvilágba jutva – energiaszintjük miatt – károsak lehetnek akár az emberi szemre, vagy a műanyag fényszóró burákra egyaránt.

A bura mindemellett lehet opálos, vagy diffúz-fehér bevonatú is, az egyenletesebb fénysűrűség, vagyis az esetleges káprázás csökkentése érdekében. Előfordul fénypor (foszfor) bevonatú bura is, amely az UV fotonokat alakítja át látható tartományú sugárzássá, javítva ezzel a spektrumot. A kisméretű kisülő cső – az izzószálhoz hasonlóan – nagy fénysűrűsége miatt könnyen előidézhet káprázást. Járművekben található xenon fényforrások esetén a diffúz bevonat előnytelen, ezért nem alkalmazzák.

A fémhalogén lámpák előnyös tulajdonságaik miatt széles körben elterjedtek, de alkalmazásuk ott célszerű, ahol a jó színvisszaadás és a nagy fényáram fontos követelmény, például közvilágítási és mennyezeti lámpatestek, gépjármű fényszórók (xenon változat), csarnokvilágítás, fényvetők, színpad és stúdióvilágítás. Beltéri szobavilágításhoz – ahol a gyors felfutási és újragyújtási idő alapvető igény – nem alkalmasak.

Gazdaságossági szempontból vizsgálva a fémhalogén lámpák kiváló mutatókkal büszkélkednek, hiszen fényhasznosításuk kiváló, 65-120 lm/W körüli. Xenon fényforrások esetén visszafogottabb 90 lm/W körüli értékek a jellemzőek, amely sokkal kedvezőbb a halogénizzóénál, amely által felvett teljesítmény körülbelül 90 %-a nem hasznosul, és javarészt hővé alakul. Xenon lámpák esetén az arány jelentősen javul, a nem hasznosuló energia aránya nagyjából 70 % körül alakul – 55 % hősugárzás, 15 % UV-sugárzás. Például egy 38 wattos HID lámpa 3500 lm fényerőt képes produkálni, amely egy 250 W-os izzólámpa fényének felel meg. Fénysűrűségük ennél fogva meglehetősen nagy. Élettartamuk nagyságrendileg 6000-16000 óra, de előfordul ennél magasabb is, akár 20000 óra is. Gépjárművekben alkalmazott xenon lámpáknál ez a szám egy nagyságrenddel kevesebb, mindössze 2-3000 óra, ami a járművilágításnál alkalmazott alternatív halogén fényforráshoz képest így is öt-hatszoros időtartam.

Emissziós spektrumuk a kisülő fényforrásokra jellemzően tüskés, összetételét a komponensek határozzák meg. Színvisszaadási indexe jó vagy kiváló (CRI=75-85), ennek ellenére így is kedvezőtlenebb a halogén lámpáénál. A Xenon lámpa fénye összehatásban közelebb áll a természetes nappali fényhez, mint a halogén izzóké. Mivel ehhez a színhőmérséklethez szokott hozzá az emberi szem, Xenon lámpa használata esetén sokkal kontrasztosabb, élesebb képet kapunk és ez által éjjel jobb látási viszonyok érhetők el. A színvisszaadás javul.

A korrelált színhőmérséklete az adalékanyagok széles palettájának köszönhetően változó, 3500 és 20000 K közötti. Xenon lámpáknál a felhasználáshoz előnyösen igazodva általában 4100 K körüli (de akár 6-8000 K lehet).

Előnyök :

-

Fényszóró világítás esetén a jó fényhasznosítás miatt a kisebb fogyasztás csökkenti a generátor igénybevételét, ezáltal csökken az üzemanyag felhasználás, és a CO2 kibocsátás.

-

Az izzólámpáknál jobban ellenállnak a fizikai behatásoknak, elsősorban a rázkódásnak, amely gépjárművek esetén fokozott igénybevételt jelent.

-

Halogén fényszórókhoz képest a magasabb – Napfényhez közelebb álló – színhőmérséklet miatt kontrasztosabb képet kapunk, ami előnyösebb az éjszakai vezetéshez. Több tanulmány is bizonyította, hogy egy jó HID lámpával a vezetők gyorsabban és jobban reagálnak az akadályokra, mint halogén lámpával.

-

Xenon lámpának sokkal nagyobb, és kiegyenlítettebb a fényterítése, így például az útszéli gyalogos, kerékpáros észlelése sokkal könnyebben, korábban történhet (5.16. ábra). A közel 3x-os fényerő lehetővé teszi, hogy messzebbre világítsunk, hamarabb és jobban belássuk az autó előtti területet, illetve a forgalom többi résztvevője is előbb észreveszi a közeledő autókat. Ráadásul esős, ködös időben is jóval biztonságosabbá teszi a vezetést.

![Különbség a fényterítésben a halogén és a xenon között [12.]](images/image_V_25.png)

Hátrányok:

Fémhalogén lámpák esetén gyakran felléphet a vakítás jelensége. A nagyobb fényerejű, apró kisülőcső sokkal jobban vakít (kb. 3000 cd/m2 fénysűrűség), mint például egy hagyományos halogén izzó, annak ellenére, hogy a kisülőtér nagyjából akkora (kb. 4 mm), mint egy halogén izzószál (kb. 1500 cd/m2 fénysűrűség), ahogy a (5.17. ábra) ábrán látható. Ezért a xenon HID lámpákat fényszóró mosó rendszerrel és automata magasságállítással kell szerelni. A piszkos fényszórónak nemcsak a fényereje csökken, hanem jobban is vakít. Általánosságban a HID lámpa 40%-al jobban vakít bármilyen intenzitás mellett, mint a halogén társai.

![Izzólámpa és ívkisülés összehasonlítása [12.]](images/image_V_26.png)

-

A fémhalogén lámpák meglehetősen drágák, és működésükhöz szintén költséges előtét elektronikát igényelnek.

-

A régebbi típusok környezetszennyező nehézfémeket tartalmaznak.

A kvarc kisülőcső esetén élettartam során a színezetük változhat, ugyanis az adalék fématomok egy része idővel a csőbe diffundál. Ezért előfordulhat, hogy a lámpatestek, vagy fényszórók színe valamilyen mértékben elütnek egymástól.

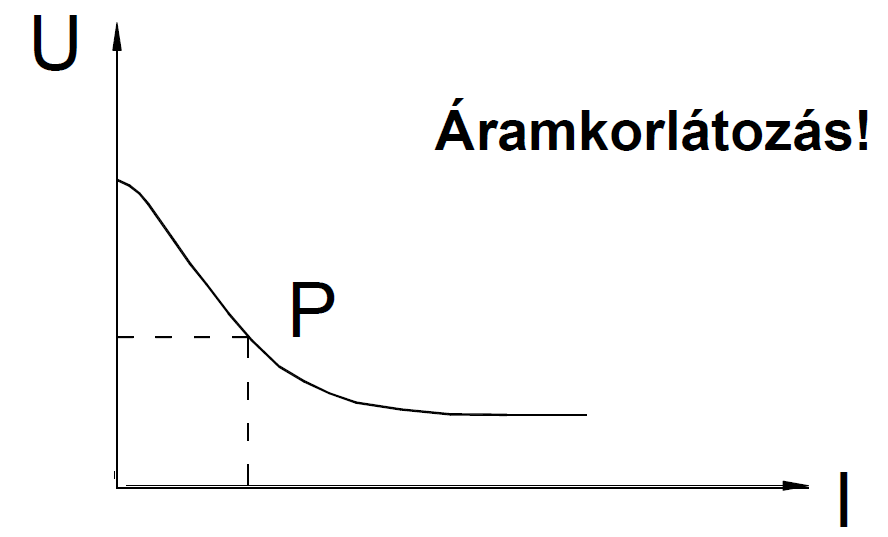

A negatív (differenciális) ellenállás karakterisztika miatt (5.18. ábra) működésükhöz – mint minden kisülőlámpa esetén, kevertfényűt kivéve – szükséges két elektronikai komponens, egy előtét (ballaszt) és egy gyújtó, melyek a begyújtáshoz, majd a stabil működéshez szükséges feszültségszinteket biztosítják, vagyis a csőben folyó áram nagyságát szabályozzák és korlátozzák. Erre azért van szükség, mert a gerjesztés hatására az atomok egyre nagyobb mennyiségben ionizálódnak, vagyis több és több szabad elektronra van szükség. Ez a folyamat a lámpán átfolyó áram folyamatos növekedését jelentené, az elektródák közti feszültség párhuzamos esésével. Ezért ha előtét nélkül táplálnánk a hálózatról konstans feszültséggel, akkor a lámpa a túl nagy áram hatására tönkremenne, akár fel is robbanhatna. Az előtétek szerepe tehát a begyújtás után a lámpán átfolyó áram korlátozása és állandó szinten tartása.

Fémhalogén lámpák esetén két jellemző előtét típust különböztetünk meg: a fluoreszcens fénycsöveknél is gyakran alkalmazott induktív előtétet, melyben egy vasmagos tekercs található, melynek impedanciája korlátozza az átfolyó áram nagyságát a feszültség redukálásával. A nagyteljesítményű lámpák túlnyomó többségében induktív előtét található. Az elektronikus előtétek összetettebbek és kisebbek, és a kisebb teljesítményű típusoknál terjedtek el, melyek egy oszcillátor áramkör segítségével, nagyfrekvenciás árammal vezérlik a lámpát. Az indukciósakhoz képest energiahatékonyabbak, mert kisebb az rezisztív veszteségük. Használatukkal a fényforrás élettartama növekedhet, és az üzemeltetés gazdaságosabb lehet, azonban az indukciós változatoknál drágábbak, de a gyújtó áramkört is tartalmazzák.

A gépjárművekben alkalmazott xenonnal töltött fémhalogén lámpa begyújtáshoz a két elektróda között körülbelül 23 kV-os indítófeszültség szükséges (kb. 2,5 A áramfelvétel), míg az ív fenntartásához és stabilizálásához 400 Hz-es 85 V-os váltakozó feszültség (kb. 0,5 A áramfelvétel) biztosítása szükséges. D2-es és D3-as csoportba tartozó típusoknál (Táblázat 5.1) az üzemelési feszültség mindössze 42 V. A fényforrás csatlakoztatása a gépjármű 12 V-os hálózatába természetesen csak egy speciális vezérlőegység közbeiktatásával lehetséges. Az szükséges feszültségeket általában mikroprocesszor által vezérelt transzformátoros előtét biztosítja. A lámpa hőmérsékletétől függően a vezérlőegység kiszámítja és létrehozza azt a gyújtófeszültséget, amely az ív begyújtásához szükséges [13.] . A 20 kV feletti gyújtófeszültség miatt a fényszórókon végzett munkálatok előtt minden esetben le kell húzni vezérlőegység betáplálásának csatlakozóját!

A fémhalogén lámpák egyik nagy hátránya (a többi nagynyomású lámpához hasonlóan) az, hogy a lekapcsolás, vagy a tápfeszültség megszakadása után az ív újragyújtása alapesetben nem lehetséges, a kisülő térben uralkodó nagy nyomás miatt. Ezért alapesetben meg kell várni azt az időtartamot (kb. 5-15 perc), amíg a lámpa lehűl. Ez a tulajdonság gátat szabhat az alkalmazhatóságuknak, például beltéri lakásvilágításra a gyakori kapcsolások miatt alkalmatlanok. Léteznek azonban melegen is újragyújtható "Hot Restrike" típusok is, melyek drágábbak, de felfutási idő használatuk 2-4 percre csökkenthető.

A fémhalogén lámpákat az élettartamuk végén ciklikus működés jellemzi. Működés során a kezdeti ívgyújtáshoz tartozó feszültség impulzus után egy kisebb szint szükséges a folyamat stabilizálásához, amely a folyamatosan növekvő nyomás hatására egyre növekszik. Azonban az élettartam folyamán az öregedő lámpának egyre nagyobb feszültségre van szüksége a kisülés fenntartásához, amely egy idő után meghaladja az előtét által biztosított szintet. Ennek hatására a lámpa kialszik, majd lehűl, a nyomás pedig visszaesik. Ekkor az előtét ismét képes a fényforrást begyújtani, és a folyamat így ismétlődik.

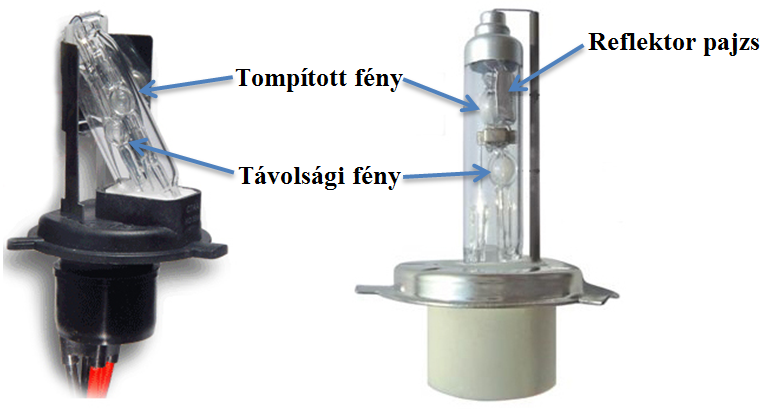

Bi-Xenon rendszerek

A xenon lámpa gyakorlati előnye a hagyományos halogén izzókkal szemben – a szignifikánsan nagyobb fényerő – leginkább a tompított fény esetében mutatkozik meg. Reflektornál a halogén izzó is elegendően messzire sugároz, viszont ezen funkció gyors felfutási időt követel, ami xenon lámpák esetén körülbelül 3-30 másodperc. A hagyományos (elavult) xenon fényszórók kettő darab külön funkciót betöltő fényforrást és reflektortükröt tartalmaznak. Ezeket optimálisan az úgynevezett bi-xenon típussal lehet kiváltani. Ebben az esetben egyetlen fényforrás látja el a tompított és távolsági fény funkciót, azaz a reflektor használatakor a névleges fényerő rendelkezésre áll.

Felmerülhet a kérdés – teljes joggal –, hogy ez a gyakorlatban miként lehetséges. Halogén izzólámpáknál volt hasonló elven működő típus, például az OSRAM által bevezetett Bilux, amely kettő külön izzószálat tartalmazott. Ez a megoldás HÍD fényforrások esetén, különösen fényszórókhoz passzoló kis méretben ésszerű keretek között megoldhatatlan feladatnak bizonyult. Ezért a mérnökök egy új megközelítés alapul véve a fényforrás optikai rendszerhez képesti relatív pozícióját változtatva próbáltak eltérő célt megvalósító fényerősség eloszlásokat produkálni. A rendszer Dual-Xenon néven terjedt el. E szerint a megoldás szerint reflektor használatakor a xenon fényforrást – és azzal együtt a kisülő teret – egy általában elektromágneses elven működő aktuátor mechanikusan átmozgatja az ellipszoid reflektortükör másik fókuszsíkjába (5.20. ábra). Így a kilépő fénysugarak útja megváltozik. Ennek a funkciónak van egy komoly hátránya, miszerint egyszerre csak egy funkció működhet.

Megoldásként felmerült a komplett lámpatest mozgatása is, amely a nagy tömegek miatt precíziósan és nagy megbízhatósággal nem lenne gazdaságos. Ezért a gyakorlatban egy harmadik megoldás terjedt el, amely a Bi-Xenon nevet kapta. Ebben az esetben egy kitakaró elemet helyeznek az ellipszoid tükör egy része elé, amely tompított fény esetén a távolsági sugarak útját állja. Reflektorfény esetén a kitakarás megszűnik, ezzel a távolsági sugarak akadálytalanul képesek kilépni. A Bi-Xenon lámpák így gondoskodnak az adott funkciónak megfelelő fényerősség eloszlásról, amely párhuzamosan is működik. Ahhoz, hogy a kitakarásból adódó éles átmenetet csökkentsék, a reflektor elé egy kondenzor lencsét helyeznek, amely gyakran kap Fresnel-lencse peremet. A fénypajzsot egy elektromágneses aktuátor (ritkábban piezoelektromos) mozgatja, lineárisan és/vagy elforgatva. A rendszert 1999 óta alkalmazzák gépjárművekben. A legismertebb foglalat típus a D2-es, de találkozhatunk számos egyéb változattal is (Táblázat 5.2). A hagyományos 2 fényforrásos xenon lámpák hátrányai közé tartozik még a bonyolultabb felépítésből adódó magasabb ár, valamint a dupla vezérlésből fakadó nagyobb meghibásodási arány. Bi-xenon esetén a mechanikai mozgatás meghibásodása okozhat gondot, amely jóval ritkább.

A fémhalogén gázkisüléses fényforrások fejlettségi szintjüknek megfelelően D1-tól D4-ig terjedő csoportokba sorolhatók. A „D” betű, az angol „Discharge”, magyarul kisülés szóból ered. Ezek közül az első, legrégebbi technológia a D1-es. Ezek integrált impulzusgyújtóval vannak ellátva, míg a D2-es csoportba tartozó típusok nincsenek – csupán a fényforrásból és a foglalatból állnak. A D3-as és D4-es osztályok, a D1-es és D2-es továbbfejlesztett változatai. Ezek előnye, hogy például a foto-biológiai szempontból és a műanyag burára egyaránt káros, nagy energiájú sugárzások kiszűrése érdekében UV-szűrős védőburával vannak ellátva, és nem tartalmaznak higanyt – helyette nem mérgező cink-jodidot alkalmaznak –, ami környezetvédelmi szempontból jelentősen előnyös. Utóbbi két típus névleges üzemelési feszültsége az elődökhöz képest már csak közel fele (42 V), ezért csak saját vezérlőegységgel működtethetőek. A különböző csoportokba sorolt típusokat ezen kívül ellátják egy S vagy R jelöléssel is, amelyek a projektoros (S), illetve a reflektoros fényszórórendszerekbe illeszthetőségről nyújtanak információt. Utóbbiban megtalálható egy „U” alakú árnyékoló lemez is. Az S és R-rendszerekhez tartozó foglalatok alakjának kialakítása kizárja a felcserélhetőséget.

A Táblázat 5.2 felsorolja a gépjárművek fényszóróiban alkalmazott leggyakoribb fémhalogén lámpa típusokat, és összefoglalja főbb jellemzőiket:

|

IEC 60061 foglalat |

Ívek száma n |

Általános alkalmazás |

Névleges üzemelési feszültség U n [V] |

Névleges teljesítmény P n [W] |

Előírt fényáram Φ [lm] |

Ábra |

|

|---|---|---|---|---|---|---|---|

|

D1S |

PK32d-2 |

2 |

Bi-Xenon Projektoros rendszerhez Tompított fényszóró 4 fényszórós rendszerben |

(85 1 ) 12 24 |

35 |

3200 |

|

|

D2S |

P32d-2 |

2 |

Bi-Xenon Projektoros rendszerhez Tompított fényszóró 4 fényszórós rendszerben |

(85 1 ) 12 24 |

35 |

3200 |

|

|

D2R |

P32d-3 |

1 |

Reflektoros rendszerhez Tompított fényszóró 4 fényszórós rendszerben |

(85 1 ) 12 24 |

35 |

1440 2800 |

|

|

D3S |

PK32d-5 |

1 |

Projektoros rendszerhez Tompított fényszóró 4 fényszórós rendszerben |

(42 1 ) 12 24 |

35 |

3200 |

|

|

D4S |

P32d-5 |

1 |

Projektoros rendszerhez Tompított fényszóró 4 fényszórós rendszerben |

(42 1 ) 12 24 |

35 |

3200 |

|

|

1 A szükséges feszültségszintet beépített gyújtó biztosítja |

|||||||

A fémhalogén lámpatestek esetén kiemelten fontos a bura felületének tisztántartása. A szennyeződött homloküvegen ugyanis a nagy fénysűrűségű fényforrás sugarai szétszóródhatnak, és így a tompított fényeloszlás is kápráztathatja a szembejövőket. Ezért az ilyen lámpatesteket célszerű fényszórómosó berendezéssel ellátni.

Az előírások alapján csak akkor lehet beszerelni ilyen rendszerű fényforrásokat, ha biztosítjuk, hogy az azt magában foglaló reflektornak a dőlésszöge függetlenül a jármű terhelésétől a vízszintessel állandó szöget zár be. Ezt egy úgynevezett fényszórószintező rendszerrel oldották meg [13.] .

5.3. LED fényforrások

A LED (Light Emitting Diode) fény emittáló dióda lényegében nyitó irányban működő félvezető rétegdióda, melyben a foton emisszió az injektált töltéshordozók p-n átmeneten végbemenő rekombinációja során jön létre. Fizikai besorolás szerint a LED elektrolumineszcens sugárzó, vagyis az emisszió elektromos energiával létrehozott kölcsönhatás eredménye. A LED-ek az SSL (Solid State Lighting) szilárdtest fényforrások családjába tartoznak.

5.3.1. A világító diódák történelme és fejlődése

Az elektrolumineszcenciát, mint jelenséget 1907-ben fedezte fel H.J. Round [3.] detektora segítségével, miközben szilíciumkarbiddal kísérletezett. Tű kontaktussal a kristályon átfolyó egyenáram hatására a tű környezetében a kristály sárgás-kékes fényjelenséget produkált. Ezt a jelenséget az orosz Oleg Vladimirovich Losev vizsgálta tovább, majd 1927-ben az első sugárzás emittáló dióda elkészítését jelentette be. Kísérletei számos orosz, német és angol tudományos folyóiratban megjelentetek, ám felfedezésének gyakorlati hasznát még évtizedekig nem kamatoztatták. Az első elektrolumineszcens fényforrásokkal kapcsolatos szabadalom Szigeti György és Bay Zoltán nevéhez fűződik (1939 - Az elektrolumineszcencia jelenségét hasznosító fényforrás. Magyar szabadalom 140.587., USA Patent 2. 254.957.), az általuk készített SiC alapú fényforrás a hagyományos LED-ek ősének tekinthető.

Ezután Rubin Braunstein 1955-ben tapasztalt infravörös tartományba eső emissziót szobahőmérsékleten, egyszerű dióda szerkezetnél, különböző félvezető ötvözetek esetén. 1961-ben a Texas Instruments kutatói, Robert Biard és Gary Pittman gallium-arzenid (GaAs) diódák fejlesztése közben figyelték meg, hogy átfolyó áram hatására a dióda infravörös sugárzást emittált. Később szabadalmaztatták az infravörös LED-et.

A nagy előrelépést a periódusos rendszer III. és V. oszlopában lévő elemek vegyületkristályain észlelt fényjelenség felfedezése hozta meg, a múlt század 60-as éveiben, amikor már szisztematikusan tudták keresni a jól világító félvezető rendszereket [4.] . Az első, látható (vörös) tartományban sugárzó LED-et 1962-ben a General Electric kutatója Nick Holonyak fejlesztette ki, ezért őt tekintik a "fényemittáló diódák atyjának".

Az első piacon is kapható LED 1967-ben jelent meg, melynek anyaga GaAs+LaF3YbEr volt.

A vörös és narancssárgás-vörös LED-ek egyre gyakrabban kezdtek megjelenni különböző elektronikus eszközökben, elsősorban jelzőfényként és digitális kijelzőként. A hetvenes évek elején megjelentek az első LED-es hétszegmensű digitális karórák, melyek új technológiaként igen nagy szenzációnak örvendtek.

A következő jelentős fejezet 1972-ben következett, amikor M. George Craford, aki Holonyak tanítványa volt, megalkotta az első sárga tartományban emittáló LED-et, emellett kutatásaival jelentősen javította a vörös, és vöröses-narancssárga fényű diódák fényerősségét. Később megjelentek a zölden világító diódák is. Az első kék tartományban világító InGaN diódát sikerült a legkésőbb kifejleszteni, ez Shuji Nakamurának sikerült 1995-ben, melyhez előzőleg igen fontos felfedezéseket használt fel a GaN p-típusú adagolásáról és zafír hordozón történő növesztéséről. A kék tartományban sugárzó és egyre növekvő hatásfokú LED-ek megjelenése gyorsan magával hozta a fehér LED-ek megjelenését is (1997), amihez kék tartományban gerjesztett, de sárga tartományban sugárzó foszfor fénypor bevonatot (YAG:Ce) alkalmaztak. Ezzel kék és sárga tartományba eső spektrumcsúcsokkal folyamatos fehér spektrumot hoztak létre. Az első, UV gerjesztést látható tartományba alakító fehér LED-et először 2001-ben mutatták be.

A korai infravörös és vörös tartományban sugárzó diódák előállítási költsége rendkívül magas volt, darabonként körülbelül 200 dollárba került, ezért gyakorlati alkalmazása igen csekély volt. Majd 1968-ban a kezdetek a látható fényt emittáló GaAsP LED-ek sorozatgyártásába elsősorban kijelzők számára, melyeket a Hewlett Packard is alkalmazott termékeiben, alfanumerikus kijelzőkben és számológépekben. A 70-es években a Fairchild Optoelectronics által kifejlesztett gyártástechnológiának köszönhetően az előállítási költség darabonként mindössze 5 cent körül volt [5.] .

A LED-ek fényhatásfokának növelésében a következő lépcsőfokot az első átlátszó indium-ón-oxid (ITO) kontaktusok megjelenése jelentette 1995-ben, melyek eredményeképpen jelentősen nőtt a kilépő fény mennyisége.

Majd 2009-ben jelentették be azt az eljárást, melynek segítségével a GaN alapú LED-ek szilícium hordozóra is kerülhetnek, zafírhordozó helyett. Ezzel az epitaxiás költségek 90%-kal csökkenthetők [6.] .

A LED-ek folyamatos fejlesztésének betudhatóan a fényforrások fényárama és hatásfoka az évek során exponenciálisan növekedett. A hatvanas évektől kezdve minden harmadik évben körülbelül megduplázódik, a Moore-törvényhez hasonlóan. Ez elsősorban a félvezető gyártástechnológiák fejlődésével, valamint az optikai és anyagtechnológiai újítások alkalmazásával magyarázható. Ezt a jelenséget Dr. Roland Haitz után Haitz-törvénynek nevezik (5.23. ábra).

![A fényáram logaritmikus növekedése a gyártási év függvényében [29.]](images/image_V_37.gif)

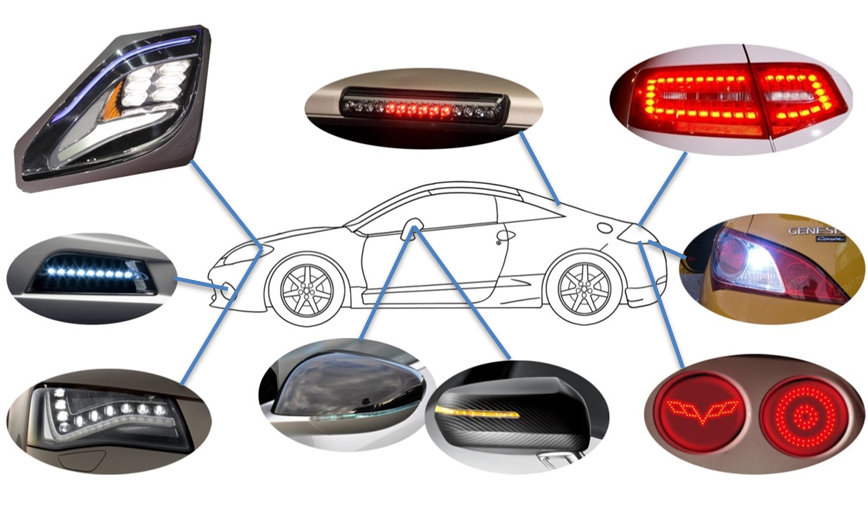

A LED-ek alkalmazási területei az állandó fejlesztések és újítások miatt folyamatosan bővültek. Napjainkban már nem csak különféle kijelzőkben és jelzőlámpákban alkalmaznak világító diódás fényforrásokat, hanem megtalálhatók számtalan általános világítási alkalmazásban is (lámpák, dísz és kiemelő világítások, panel háttérvilágítások, járművilágítások, stb.), valamint járművek fényforrásaiként is.

5.3.2. LED-es fényforrások megjelenése személygépjárművekben

A modern személygépjárművekben egyre gyakrabban találkozhatunk LED-es fényforrásokkal, melyek napjainkban már valamennyi funkciót betöltő lámpatípusban megtalálhatók. Beltéri világítási funkciók közül a műszerfal és kijelző elemek, gombok, kesztyűtartó világítás, és beltéri segédfények jelentős hányada fényemittáló diódás. Ennek oka a LED-ek számos előnyös tulajdonsága volt, melyeket a közlekedésben kiválóan ki lehet használni. Ezek közül a fontosabbak a kiváló fényhasznosítás, a hosszú élettartam, nagy fényáram és fénysűrűség, a kis méret, a változatos szín és színhőmérséklet paletta, a rendkívül gyors felfutási és újragyújtási idő, és a fizikai behatásoknak való jó ellenálló képesség. Féklámpáknál kifejezetten előnyös a milliszekundumos felfutási idő, hiszen így átlagosan 0.2 másodperccel gyorsabb, mint a hagyományos izzólámpák. A különbség szemmel is jól észrevehető olyan járművek esetén, melyeknél hagyományos féklámpa mellett LED-es pót féklámpával vannak felszerelve. Habár a 0.2 s nem tűnik jelentős különbségnek, azonban 100 km/h-s sebességnél a gyorsabb reakció akár 6,5 méterrel rövidebb fékutat eredményezhet, ami elég lehet egy baleset elkerüléséhez is.

Azonban a megfelelő minőséghez és egyáltalán az alkalmazhatósághoz hosszadalmas fejlesztések szükségeltettek. Például a nagy teljesítményű LED-ek komoly hűtést igényelnek, ami egy zárt lámpatest és karosszéria esetén komoly kihívást jelent. Másik hátráltató tényező a nehézkes és drága fényforrás csere, amit sokszor csak szakszervizek képesek elvégezni, és csak panelenként lehetségesek, amennyiben a felépítés moduláris. Így amennyiben csak egy darab, vagy mindössze néhány dióda romlik el, úgy sokszor a teljes panelt ki kell cserélni. Ezért napjainkban még sok gyártó ódzkodik attól, hogy alsó-középkategóriás járműveiket LED-es fényszóróval vagy féklámpával szerelje fel.

Az újfajta LED-es fényforrások alkalmazása a luxus járművekben kezdődött, és az összes jelentősebb lámpafejlesztést és újítást felsőkategóriás modellekben mutatták be. Ez egyrészt piaci szempontból is fontos volt, a presztízst hivatott erősíteni, másrészt újfajta „futurisztikus” dizájnt is kölcsönzött. Majd a tömeggyártásnak köszönhetően – ahogy lenni szokott – a közép és alsókategóriás típusokban is fokozatosan megjelentek.

Az első LED-es féklámpát 2000-ben a Cadillac mutatta be a DeVille modellben (5.25. ábra). Mindemellett a hátsó szélvédőn található pót féklámpa is LED diódasort alkalmazott.

A féklámpák után sokan várták a LED-es fényszórók bemutatását, azonban ez 2007-ig nem történt meg. Ez főként a történelmi áttekintésben is említett kék és UV LED-ek késői megjelenésének és az azt követő hosszadalmas technológiai fejlesztéseknek volt köszönhető, amelyek 2004-től ugyan felgyorsultak, de sokáig nem tették lehetővé a nagy teljesítményű fehér LED-ek napjainkban tapasztalható széleskörű alkalmazhatóságát. Ezért az első, tömeggyártásba kerülő világítódiódás fényszórólámpát csak 2007-ben mutatta be a Lexus, az LS600-as modellben (5.26. ábra). A lámpatestben a LED-ek ekkor még csak a tompított fényt valamint a helyzetjelzőt szolgáltatták, a távolsági és az index fényt halogén fényforrások biztosították.

A világon az első, teljes mértékben LED világítást alkalmazó („all-LED Technology”) gépkocsi pedig az AUDI R8 2009-es modellje volt, melyben a tompított és távolsági fény mellett a helyzetjelzőlámpa, tolatólámpa és az összes index lámpa is fényemittáló diódás volt (5.27. ábra).

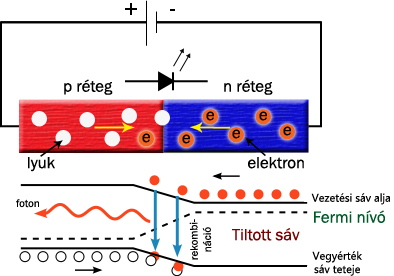

5.3.3. A LED-ek működési elv

A világító diódák működési elvét az 5.28. ábra szemlélteti. Nyitóirányú előfeszítés hatására áram folyik az anódtól (p réteg) a katód felé (n réteg), ezért az n adalékolású rétegből gerjesztett elektronok lépnek át a p rétegbe, miközben a p adalékolású rétegben lyukak haladnak az n réteg felé. Az egymás felé mozgó töltéshordozók találkozáskor kiszámítható valószínűsséggel rekombinálódnak, és alacsonyabb energia szintre kerülnek vissza. Ez az energia felszabadulás adott százalékban foton emisszió formájában megy végbe.

[7.] A félvezető anyagainak sávszerkezete lehet olyan, hogy a vezetési sáv minimuma egybeesik a vegyértékkötési sáv maximumával, ezt hívjuk közvetlen (direkt) sáv átmenetet lehetővé tevő anyagnak. Vannak olyan anyagok is, melyeknél ez nem teljesül, ezek a közvetett (indirekt) sáv-átmenetű anyagok (5.29. ábra).

![A közvetlen és közvetett sáv átmenet sematikus képe [30.]](images/image_V_43.png)

Indirekt esetben így jó hatásfokú világító rekombináció létrejöttéhez fonon (a szilárd halmazállapotú testek rezgési átmeneteinek energiakvantuma) kölcsönhatásra van szükség, hogy mind az energia-, mind az impulzus megmaradás törvénye teljesüljön.

A szilícium és germánium diódákban indirekt rekombináció megy végbe, ezért a foton emisszió elenyésző. Ahhoz, hogy a sugárzás megfelelő erősségű legyen, direkt sáv átmenet szükséges, amely megfelelő anyagok és adalékolás által lehetséges. A GaP (galliumfoszfid) 557 nm-es zöld fényt emittál, viszont indirekt sugárzó, ezért több lépésben történik az energia-kibocsátás, és a kristályokban elhelyezkedő hibahelyek miatti hőveszteség csökkenti a hatásfokot. A galliumnak arzénnal és foszforral történő megfelelő ötvözése az indirekt rekombinációt direktté teszi, kettős sík alakul ki a félvezetőben. A két ötvöző aránya határozza meg a tiltott sáv szélességét, és ezzel együtt a kibocsátott fény hullámhosszát.

A LED diódák anyagai a direkt sugárzás miatt legtöbbször a periódusos rendszer III. és V. oszlopából vett elemek vegyületei.

5.3.3.1. A LED-ek színképi függése

A hagyományos, fénypor nélküli diódák keskeny, kvázi monokromatikus spektrumban sugároznak, amely széles határok között változhat. Az emittált sugárzás spektrumát és az emissziós maximum hullámhosszát, a félvezető p-n átmenetét alkotó anyagok vegyülete és adalékolása, vagyis a sávszerkezete (tiltott sáv szélessége) határozza meg (Táblázat 5.3).

|

λ [nm] |

Szín |

Anyag |

|---|---|---|

|

>760 |

IR |

GaAs, AlGaAs |

|

700 |

Vörös |

GaP:Zn-O/GaP |

|

660 |

Vörös |

GaAl0,3As/GaAs |

|

630 |

Vörös |

GaAs0,35P0,65:N/GaP |

|

610 |

Narancs |

GaAs0,25P0,75:N/GaP |

|

590 |

Sárga |

GaAs0,15P0,85:N/GaP |

|

565 |

Sárgás zöld |

GaP:N/GaP |

|

555 |

Sárgás zöld |

GaP/GaP |

|

520 |

Zöld |

InGaN; SiC |

|

500 |

Kékeszöld |

InGaN |

|

450 |

Kék |

InGaN, GaN |

|

<400 |

UV |

AlGaN, AlN (210 nm) |

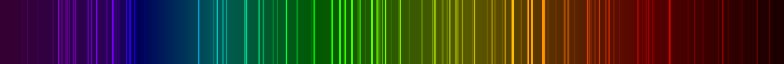

A világító diódák színképe tehát az anyagjellemzők függvénye. A folyamatos fejlesztések eredményeképpen napjainkban gyakorlatilag a teljes látható színkép tartományban (5.30. ábra) készítenek LED fényforrásokat.

![Világító diódák spektrális teljesítmény-eloszlása [31.]](images/image_V_44.png)

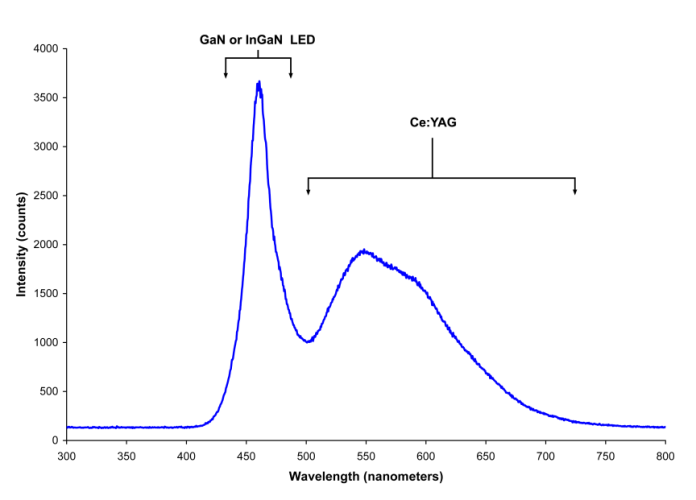

5.3.4. Fehér LED-ek

A gyakorlatban különösen fontos szerepet töltenek be a kék színképtartományban, és közeli UV-ben emittáló LED-ek, hiszen a rövid hullámhosszúságú fotonok elegendően nagy energiájúak ahhoz, hogy a lumineszcencia jelenségét kihasználva sárga fényport gerjesztve, folyamatos spektrumú, kék és sárga tartományban hullámhossz csúcsokkal rendelkező fehér fényt állítsanak elő. Ez azért lehetséges, mert a kék és a sárga komplementer színek, ezért a fehérnek valamilyen árnyalatát szolgáltatják. Így a konvertálásnak nincs elvi akadálya, mert nagyobb energiájú sugárzást kisebb energiájúvá kell alakítani. A fénykeltéshez alkalmazott fénypor általában foszfor alapú (YAG:Ce), és kémiai folyamatok útján állítja elő a kívánt spektrumot (5.31. ábra), mindezt jelentős energia veszteség mellett.

Ezt a jelenséget Stokes-eltolódásnak nevezik, amely a gerjesztő és emittált foton energiája közötti különbség okozta veszteség. Ezért is ideálisak a látható tartományban nem sugárzó, igen nagy energiájú UV LED-ek, hiszen a fénycsövek is ugyanezen az elven működnek.

Léteznek két fényporos LED-ek is, melyek kék tartományú fénnyel gerjesztve nem sárga, hanem zöld illetve vörös tartományban emittálnak fotonokat.

A fehér fény előállítása történhet egy harmadik módon is, úgynevezett RGB LED-ek segítségével is. Ekkor a szorosan egymás mellett lévő, különálló diszkrét vörös, kék és zöld hullámhosszakon sugárzó LED chipek azonos intenzitással üzemeltetve az emberi szemben additív módon fehér színérzetet eredményeznek, azaz spektrálisan összeadódnak. Az RGB LED-ek színvisszaadása elmarad a fényporos változattól, viszont fényhasznosításuk magasabb, és a chipeket külön-külön szabályozva számos szín produkálható (5.32. ábra).

![RGB LED kialakítása és sugárzási spektruma [30.]](images/image_V_46.png)

5.3.5. A diódák nyitófeszültsége és védelme

Nyitófeszültségnek (Vd) nevezik azt a feszültségszintet, melynél a félvezető dióda működésbe lép, azaz elkezdi leadni névleges fényáramát. A dióda nyitóirányú feszültség-áram karakterisztikájában ennél az értéknél meredek törés látható, azaz a LED ezen feszültség szint alatt nem, vagy csak alig világít. A meredek karakterisztikából az is következik, hogy nagyon kis feszültség növelés igen nagy áram ugráshoz vezethet. A névleges nyitó és a megengedett maximális áramerősség fontos katalógus adat, melyet precízen be kell tartani.

A dióda károsodását megelőzendő, a nagy áram ingadozások elkerülése érdekében a LED-eket érdemes feszültség stabilizáló védőáramkörrel ellátni, vagy jóval a megengedett maximális feszültség alatt üzemeltetni. Gyakran elegendő úgynevezett előtét ellenállások beiktatása a tápegység és a fényforrás közé. Ezek használatával a feszültségesés nem a diódán, hanem az ellenálláson történik, így annak árama stabil marad. Az előtét ellenálláson természetesen esik valamekkora teljesítmény, amely hővé alakul.

A különböző hullámhosszúságokon sugárzó LED-ek más és más nyitófeszültségeken üzemelnek (Táblázat 5.4) anyaguktól függően, tipikusan 1,7-3,6 V között. Multi-chipek esetén a diódák számától és kötési módjától függően változhatnak.

|

IR |

Vörös |

Narancs |

Sárga |

Zöld |

Kék |

Ibolya |

UV |

Fehér |

|

|---|---|---|---|---|---|---|---|---|---|

|

λ [nm] |

λ > 760 |

610 < λ < 760 |

590 < λ < 610 |

570 < λ < 590 |

500 < λ < 570 |

450 < λ < 500 |

400 < λ < 450 |

λ < 400 |

- |

|

Vd [V] |

ΔV < 1.9 |

1.63 < ΔV < 2.03 |

2.03 < ΔV < 2.10 |

2.10 < ΔV < 2.18 |

1.9 < ΔV < 4.0 |

2.48 < ΔV < 3.7 |

2.76 < ΔV < 4.0 |

3.1 < ΔV < 4.4 |

3.5 < ΔV < 3.6 |

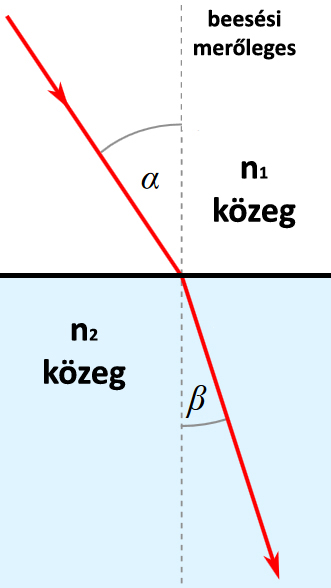

5.3.6. A fénykicsatolás módjai LED-eknél

A LED-ek anyagai legtöbbször igen nagy törésmutatóval (szilícium esetén n=4,24) rendelkeznek. Ez azt eredményezi, hogy a keletkező fény jelentős része a következő közeg határfelületnél, ami alapesetben az 1-es törésmutatójú levegő, nem tud kilépni a diódából, és visszatükröződik az anyagba. Ezt a jelenséget a törési törvény, vagy más néven Snellius-Descartes törvény írja le:

|

|

(5.2) |

ahol n i a közeg törésmutatója, c i pedig a fénysugár sebessége az adott közegben

Ezért a fény kicsatolása, azaz a LED-ek helyes kialakítása igen fontos, tárgya számos kutatásnak és fejlesztésnek.

Egy optikával és bevonattal nem rendelkező síkfelületű LED chip a félvezető felületére merőlegesen, és néhány fokkal oldal irányban képes emittálni fotonokat, amelyet fény-kúpnak, vagy kilépési kúpnak neveznek (5.34. ábra). A kritikus szög a beesési merőlegestől számított maximális kilépési szög. Ezen értéket meghaladva a fotonok visszatükröződnek az anyag belsejében található kristályokról, és a félvezető külső felületéről egyaránt. Így nagyobb szögben már nem képesek elhagyni az anyagot.

![Kilépési kúpok [31.]](images/image_V_48.png)

Az 5.34. ábra a LED chipből kilépő idealizált kúpokat szemlélteti, a félvezető közepében lévő emissziós pont-forrás és 20 fokos kritikus szög esetén. A bal oldali chip teljesen átlátszó anyagból áll, míg jobb oldalt a félvezető alsó fele átlátszatlan anyagból van, így ott fél kúpok figyelhetők meg. A belső abszorpciók miatt a hosszabb utat megtevő, nagyobb oldalsó kúpok nem emittálnak annyi fotont, mint a kisebb felső és alsó fény-kúpok. Mivel a fotonok a pontforrásból minden irányban egyenletesen sugárzódnak ki, a kúpok közötti területen a csapdába esett fény hő veszteséggé alakul. A valóságban a foton emisszió természetesen nem csak egy pontban történik.

![Abszorbeáló GaAs és transzparens GaP kristály közötti különbség [32.]](images/image_V_49.png)

A belső reflexiók során a fotonok a többi kristályszem felületein keresztülhaladva is kiléphetnek, amennyiben a kilépési szög elegendően kicsi, és a kristály megfelelően átlátszó ahhoz, hogy ne abszorbeálja azokat. A minden oldalt szabályos négyszög felületek azonban tükrökként viselkednek, így ebben az esetben a kilépés nem lehetséges. Az elnyelődő fotonok a kristályban hő veszteséggé alakulnak. A speciális alakú, szelektív kristálynövesztéssel (maszkolással vagy strukturált hordozókon) előállított LED chipek "csiszolt oldalélekkel" rendelkeznek, azaz oldalsó felületei adott szögben helyezkednek el. Ezzel jelentősen megnövelhető a kilépő fotonok mennyisége (5.35. ábra; 5.36. ábra) [8.] .

![Szelektíven növesztett AlGaAs, gallium-arzenid hordozón [8.]](images/image_V_50.jpeg)

A legideálisabb félvezető gömb alakú lenne, melynek pontosan a középpontjában menne végbe az emisszió. Ekkor az összes fénysugár merőleges lenne a gömb teljes felületére, vagyis reflexiós veszteségek nélkül kiléphetnének a LED diódából. A félgömb alak is ideális, amennyiben az alsó síkfelület tökéletes tükörként visszacsatolná az arra induló fotonokat.

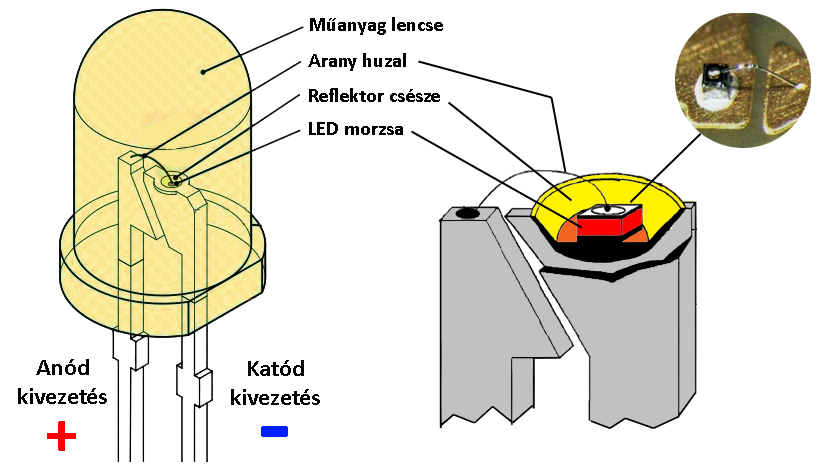

5.3.7. LED fényforrások kialakítása, jellegzetes LED típusok

A legrégebben alkalmazott és legelterjedtebb LED-ek hagyományos furatszerelt (THD - Throug Hole Technology) kialakításúak. Ezek között is a legnépszerűbb az 5 mm-es átmérőjű ovális műanyaglencsés kialakítás, de gyakran találkozhatunk 3 és 8 mm-es és szögletes típusokkal is. A furatszerelt LED-ek sokáig egyedül uralták a piacot, és elsősorban indikátor fényként és pontkijelzőkben alkalmazzák, hiszen villamos teljesítményük és ezzel párhuzamosan fényáramuk lényegesen kisebb, mint a felületszerelt, világítástechnikában is alkalmazott teljesítmény LED-eké. Külön hűtést így nem igényelnek. Felvett áramuk néhány mA-től 100 mA-ig terjed.

A kontaktusok a beszerelés megkönnyítése végett nem egyenlő hosszúságúak, a rövidebbik láb mindig a katód, a hosszabbik az anód.

A LED chip/morzsa egy reflektor csészében foglal helyet, amely vezető ragasztóval van rögzítve a kontaktushoz (5.37. ábra). A reflektor a hátrafelé irányuló fénysugarakat visszatükrözi, ezzel a veszteségeket csökkenti. A félvezető dióda anód kontaktusa egy körülbelül 25 μm vastagságú arany huzallal csatlakozik a külső anód kivezetéshez. A félvezetőt körülvevő külső műanyag (epoxy) lencse lehet átlátszó vagy színezett, és három fő célt szolgál:

-

Megkönnyíti a LED-ek beültetését;

-

Megvédi a néhány mikronos, igen sérülékeny bekötő huzalozást és a felületet;

-

Köztes reflexiós határfelületként funkcionál a nagy reflexiójú félvezető és a levegő között. Ezzel diffúziós lencseként növeli a kilépő fotonok számát és ezzel együtt a hatásfokot, valamint a sugárzási szöget.

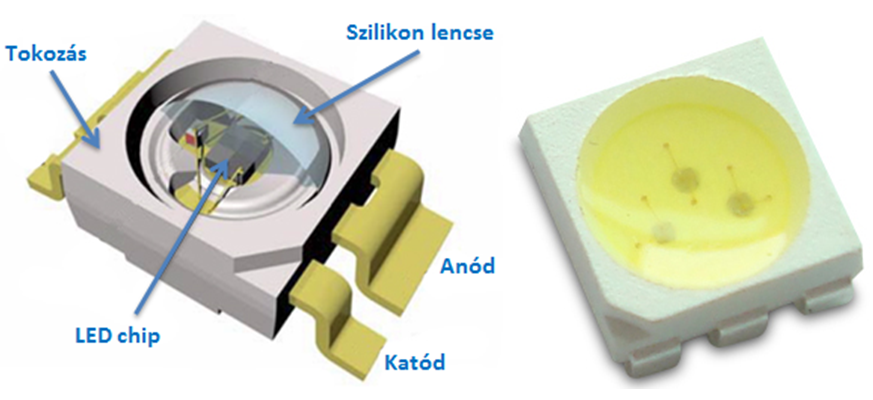

A világító diódák másik jellemző típusa a felületszerelt vagy más néven SMD (Surface Mount Device) LED, amelyek külső kontaktus kivezetéseit a nyomtatott áramkörök felületén kialakított kontaktus felületekhez (pad-ekhez) elektromosan, az esetek döntő többségében forrasztással, ritkán vezető ragasztással kötik. A felületszerelt technológiából adódóan a LED-ek mérete jóval kisebb lehet (akár néhány mm), hiszen beültetésük miniatűr méret esetén is lehetséges. A szilikon lencsének köszönhetően képesek igen széles szögben sugározni.

A teljesítmény LED-ek (High Power HPLED) legtöbbször SMD fényforrások, melyeket elsősorban megvilágítási alkalmazásokra terveztek. Nagyobb teljesítményűek, és nagy fényárammal rendelkeznek. Méretük változó, néhány mm-től 1-2 cm-ig terjed, de a bennük lévő chip nagyobb méretű. Felvett teljesítményük 1 W-tól akár a 25 W-ot is elérheti! Ebből adódóan nem ritka, hogy egyetlen LED több mint 1 A áramot is felvesz. Fényáramuk 50 lm-től akár 1400 lm is lehet, ezért világítási célokra kiválóak. Fényszórók fényforrásaként ideálisak. Nem szabad elfeledkezni a teljesítmény LED-ek hűtéséről, hiszen a felvett teljesítmény jelentős része hő veszteségként disszipálódik, ezért a félvezető chip hőmérséklete könnyen meghaladhatja az előírt értéket. Ez teljesítményromláshoz, és a dióda élettartamának lerövidüléséhez vezet. Az ilyen világító diódák a nagy teljesítményt sokszor úgy érik el, hogy egyszerre több, akár 24 apró diódát kötnek sorba illetve párhuzamosan egyetlen tokozáson belül. Az ilyen fényforrásokat Multi-chip LED-eknek nevezik (5.39. ábra).

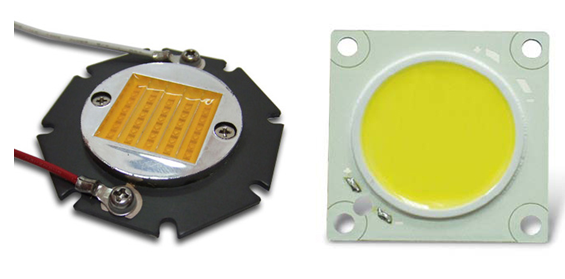

A piacon előfordulnak úgynevezett Chip on Board (COB) LED modulok, melyeknél gyárilag egy vagy több különálló világító diódát ültetnek egy nyomtatott áramkörre vagy hordozóra, így azokat használat előtt beforrasztani nem szükséges (5.40. ábra). A bekötés általában egyszerű, sokszor forrasztást sem igényel. Ez a kiszerelési forma kisméretű, esetenként bonyolult felépítésű, nagy teljesítményű termékeket tesz lehetővé, így költséghatékony lehet bizonyos világítási alkalmazásoknál. A hordozó gyakran úgy van kialakítva, hogy a LED hűtését is képes megfelelően biztosítani.

5.3.8. LED-ek világítástechnikai jellemzői, alkalmazásuk jellegzetességei

A már tárgyalt világítástechnikai jellemzők egy része LED fényforrások esetén igen széles skálán változhat, ami a működési elv jellegzetességeiből fakad. A dióda spektrális eloszlása az anyag vegyületek függvényében a kvázi monokromatikus színtől egészen a fehérig terjedhet, amely más típusú fényforrások esetén kivitelezhetetlen lenne. A fehér LED-ek színhőmérséklete (az alkalmazott színpor jellemzőtől függően) szintén széles skálán elérhető, 2700 K-es meleg-fehértől egészen a 8000 K-es hideg-fehérig. Ezzel szoros kapcsolatban áll a színvisszaadás, amely az olcsóbb vagy régebbi típusoknál minimum 60-65, a legújabb fénypor technológiát alkalmazó típusoknál azonban elérheti a kiváló, 85-90-es értéket is! Ezen a téren a LED-ek gyakorlatilag beérték az izzólámpák kiváltására alkalmazott ez idáig legszebb színeket produkáló modern fénycsöveket. Sugárzási szögük és karakterisztikájuk az alkalmazott optikai lencséktől függően az igen keskeny, 10-20°-tól a széles, akár 150°-ig terjedhet, amely már majdnem Lambert-sugárzónak tekinthető. Felfutási és újragyújtási idejük a félvezető szerkezet miatt rendkívül gyors, akár milliszekundum alatti is lehet.

A világító diódák kis méretükből fakadóan általában igen nagy fénysűrűséggel rendelkeznek, amely előtétoptikákkal szabályozható, helytelen alkalmazással azonban kápráztathatnak. A modern teljesítmény LED-ek névleges fényárama meghaladhatja az 1500 lm-t.

A széles spektrumon váltakozó fénytechnikai jellemzőkön túl, melyek a világítás minőségét jellemzik, a LED-ek a leginkább gazdaságossági szempontok alapján szárnyalják túl vetélytársaikat. Ilyen a kiváló fényhasznosítás és az egyedülállóan hosszú élettartam.

Az első, világítástechnikai alkalmazásokra szánt világítódiódák azzal robbantak be a köztudatba, hogy élettartamuk elérheti akár a 100.000 órát is, mely messze túlszárnyalja az összes alternatív fényforrás jellemző értékeit. A gyakorlatban azonban fenntartással kell kezelni az ilyen nagyságrendű értékeket. Egy fényforrás élettartamának ugyanis gátat szabhat a vezérlő elektronika működési ideje, üzemelési hőmérséklete és a tápellátás jellemzői (stabil áram és feszültség, üzemelési körülmények, stb.). Ezen kívül a kis felületű chipben az átfolyó névlegesnél nagyobb áramok miatti nagy áramsűrűség hatására szerkezeti változások történhetnek. Ez egyben a fényteljesítmény degradációjához is vezet. Ezért a LED-ek sem üzemelnek 100.000 órát, de névleges értékek, stabil tápegység és megfelelő hűtés mellett üzemeltetve általában teljesítik a 30-60.000 órát, ami így is kimagasló. A világító diódák fényének degradációját és hasznos élettartamát jellemző szabványosított L70 és L50 értékek azt az időtartamot fejezik ki, ami alatt a fényáram 70 illetve 50 %-ra esik vissza. A B10 és B50 értékek pedig egy tesztelt LED sorozat esetén azt az időtartamot mutatják meg, amikor az adott sorozat 10 illetve 50 %-a meghibásodott. Az alábbi diagramok a meghajtó áram (I F ) és chip hőmérséklet (T j ) hasznos élettartamot befolyásoló hatását szemlélteti Luxeon K2 fehér LED-ek esetén (5.41. ábra).

![A bal oldali diagramon Tj=125°C, jobb oldalin IF=1,5 [33.]](images/image_V_55.png)

A világító diódák másik meggyőző mutatókkal rendelkező paramétere a kiemelkedően jó fényhasznosítás. Napjainkban az ilyen fényforrások jóval meghaladhatják az általános világítási célokra használt, izzólámpákat helyettesítő, energiatakarékosnak mondott fénycsövek által produkált értékeket. A különböző hullámhossz tartományokban sugárzó színes LED-ek fényhasznosítása más és más, hiszen az amúgy keskeny spektrumú fényforrások elérhető maximális fényhasznosítása az emberi szem érzékenységi görbéjéhez igazodva eltérő. Ezért egy sárgászöld LED (itt az elérhető maximális fényhasznosítás 555 nm-en 683 lm/W lehetne), azonos fényáram mellett sokkal jobb értékeket produkál, mint egy kék, vagy vörös (elméleti maximum kb. 70 lm/W, 650 nm) színű kvázi monokromatikus LED. Ezért egy narancssárga 630 nm-es és egy vörös 650 nm-es azonos hatásfokú dióda közül az előbbit kb. 5x fényesebbnek érzékeljük [9.] . Fehér LED-ek esetén az elméleti maximális hatásfok a spektrális összetételtől függ. Amennyiben a kisugárzott energia a teljes látható tartományon egyenletesen oszlik el, akkor az elérhető maximális fényhasznosítás körülbelül 200 lm/w. Ekkor a színvisszaadás maximális lenne. A hatásfok fokozható, amennyiben a spektrális eloszlás az érzékenyebb, zöld tartományba tolódik el, ez azonban a színvisszaadás rovására menne. A jelenleg kapható sárga és kék spektrumcsúcsokkal rendelkező fehér LED-ek fényhasznosítása megfelelő hűtéssel elérheti a 150 lm/W-ot, laborkörülmények között pedig a 200 lm/W fölé is képesek menni.

A LED-ek fényhasznosítása rohamosan fejlődik, melyet az 5.42. ábra is szemléltet, feltüntetve néhány más típusú fényforrás hasonló értékeit. A logaritmikus skálán leolvasható, hogy az 1 lm/W-os határt körülbelül 1972-ben érték el, a 10 lm/W-ot 16 évvel később sikerült teljesíteni, amit nagyjából 7 év alatt sikerült megduplázni. Az igazán nagy fejlődés ezután következett, 2000 óta a 35-40 lm/W-ot 10 év alatt sikerült majdnem megnégyszerezni. Az ilyen mértékű fejlődéshez együttesen hozzájárult a gyártástechnika (speciális kialakítású chipek), és az anyagtechnológiák (pl. átlátszó elektródák, fényáteresztőbb ötvözetek, új fényporok) fejlődése.

![LED-ek fényhasznosításának fejlődése [32.]](images/image_V_56.png)

A LED-ek ismertetett jellemzői magyarázatot adnak rohamos elterjedésükre. Ezeken kívül számos előnyös tulajdonságuk megemlíthető. Ilyen a rendkívül kis méret (akár < 2 mm2), a tetszőleges gyakoriságú ki és bekapcsolhatóság, az egyszerű fényerő szabályzás, azaz dimmelhetőség (PWM impulzusszélesség modulációval vagy egyszerűen I F -el), és a fizikai behatásokkal szembeni nagy ellenállóság. Ezek alkalmazásuk határait jelentősen kiterjesztik. Hátrányként említhető a viszonylag magas ár, a jellemzők működési hőmérséklettől való függése és a tápfeszültség érzékenység. A LED-ek ezen kívül nem igazán tekinthetők pontsugárzónak, inkább Lambert-sugárzónak. Ezért olyan alkalmazási területeknél, ahol gömb alakú sugárzási tér szükséges, alkalmazásuk nehézkes. Fényszórók tervezésekor optikai szimulációs és CAD szoftverek alkalmazása gyakorlatilag kihagyhatatlan. Ellentétben más fényforrásokkal (pl. izzólámpák), a LED-ek csak megfelelő polaritású U F mellet üzemelnek.

5.3.9. A LED-ek színezete (chromaticity)

Amíg egy tetszőleges fény színezete kifejezhető a színezeti koordináták segítségével (például x,y vagy u',v'), úgy fehér fény esetén ez kifejezhető a színhőmérséklettel és a Planck-görbétől való távolsággal is. Ez fehér fényforrásoknál azért előnyös, mert spektrális mérésekből a színhőmérséklet a Planck-törvény segítségével egyszerűen és pontosan származtatható. A fluoreszcens fehér fényforrásoknál az ily módon történő szabványos besorolás a MacAdam ellipszisekkel történik.

Az ANSI (American National Standards Institute) a fehér SSL fényforrások színezeteinek szabványosítására és besorolására az ANSI C78.377-2008 szabványban (American National Standard for electric lamps - Specifications for the Chromaticity of Solid State Lighting Products) a MacAdam ellipszisek mintájára négyszögeket vezetett be. Ehhez 8 szabványos korrelált színhőmérséklet értéket (középpont koordinátákat) definiáltak a Planck-görbén, és a távolságokat ezektől mind a négy irányban, melyek ily módon négyszögeket adnak ki a színezeti diagramban (5.43. ábra).

![ANSI színezeti négyszögek [34.]](images/image_V_57.png)

5.3.10. LED-ek jellemzőinek hőmérséklet függése

A LED-ek félvezetők, ezért egyik legnagyobb hátrányuk az, hogy számos jellemzőjük mellett élettartamuk a chip lokálisan legmagasabb működési vagy más néven záróréteg (p-n átmenet) hőmérsékletének (T J - Junction Temperature) függvényében változhat. A katalógusokban ez az érték szerepel, amely a környezet hőmérséklete (T A ), a disszipált teljesítmény (P D ), és a záróréteg környezet között lévő hő ellenállás (R ƟJA °C/W.) ismeretében az alábbi módon számítható [10.] :

|

|

(5.3) |

A gyártók által definiált névleges értékek gyakran csak laborkörülmények mellett (T j =25°C, ms alatti mérések) érvényesek, ami gyakorlati alkalmazás esetén szinte soha nem áll fenn. A hőmérséklet befolyása a dióda áram-feszültség összefüggéséből is látható:

|

|

(5.4) |

A hőmérséklet növelésével a LED-ek a fényárama visszaesik, függetlenül a sugárzás eloszlásától (5.44. ábra). Fénysűrűségük így szintén változhat.

![A baloldal diagramon egy fehér LED, a jobb oldalin három színes LED fényintenzitás változása látható, a hőmérséklet növelés függvényében [32.]](images/image_V_58.png)

A hőmérséklet változásának függvényében sugárzás-eloszlásuktól függő mértékben a spektrumuk és így a színességi koordinátáik is eltolódhatnak (5.45. ábra), színhőmérsékletük pedig növekedhet. Bemelegedési idejük alatt azt az időtartamot értjük, ami alatt az elektronikai és optikai jellemzők állandósulnak. Ez hűtéstől függően változhat, sokszor 10 másodperc feletti, ezzel szemben a gyártók mérései igen gyakran csak felvillanásos üzemben történnek és ms-os nagyságrendbe esnek. Ez komolyan megnehezítheti a tervezést, vagy ennek figyelmen kívül hagyása jelentős hibákhoz is vezethet!

![Egy vörös LED spektrumának és színességi koordinátáinak eltolódása a hőmérséklet függvényében (ΔT=47°C, Δ(u,v)=0,007) [32.]](images/image_V_59.png)

5.3.10.1. Teljesítmény LED-es fényforrások hűtése

A kiváló minőségű teljesítmény LED-ek alkalmazásának hátrányként említendő a magas áruk, azonban a beruházási költségek – megfelelő tervezés esetén – a kis fogyasztás és a hosszabb élettartam miatt megtérülhetnek. A kiegyensúlyozott működéséhez és hosszú élettartamához azonban stabil tápforrás, vagy védelmi célt szolgáló áramkör, valamint teljesítmény LED-ek esetén megfelelően tervezett hűtés is szükséges.

A hűtési megoldásokat alapvetően két kategóriába lehet sorolni: a hűtés lehet aktív és passzív.

A kettő közül az aktív a hatásosabb, azonban ekkor a hűtőrendszer része egy „aktív elem”, ami az esetek többségében egy megválasztott méretű és teljesítményű ventilátor, amit a keletkező hőmennyiség elvezetése érdekében a hűtőborda hőátadó felületére szerelnek (5.46. ábra). Ennek a megoldásnak azonban számos hátránya van! A ventilátor működése közben zavaró zajt generál, ami az élettartam során erősödhet. Emellett külön tápellátást igényel, és a felvett teljesítménye rontja az energiahatékonyságot. A legnagyobb probléma az, hogy működési ideje lekorlátozhatja a LED élettartamát is, hiszen élettartama töredéke a LED-ek névleges működési idejének. Az elromlott ventilátor miatt a keletkező hőmennyiség már nem tud távozni, ami a lámpa teljesítmény csökkenését és tönkremenetelét is előidézi. Emellett meg kell oldani a ventillátor által szállított hő elvezetését, ami sokszor nehézkes. Olyan lámpatestekben, ahol a ventilátor csere nehézkes és drága lenne, alkalmazásuk nem javasolt.

Passzív hűtésnél nincs olyan hűtő alkatrész, amely teljesítményt vesz fel. Ekkor a keletkező hőmennyiséget valamilyen jó hővezető-képességű anyagból – általában réz vagy alumínium – készült bordaprofilnak kell megoldania. Az átlátszó anyagok nem jő hővezetők, ez alól kivételt képeznek a speciális hővezető polimerek, melyek alkalmazása az igen magas ár miatt nem gazdaságos. Az adott hűtési feladathoz ideális hűtőborda megtervezése nem egyszerű folyamat és igen hosszadalmas, hiszen számos geometriai és hőtani paraméter pontos ismerete szükséges a pontos számításokhoz, melyek gyakran még a gyártói adatlapokban sem szerepelnek. Ezért sokszor – esetenként helytelenül – a precíz tervezés helyett a tapasztalatok alapján választanak bordákat. A bordák elhelyezésekor figyelembe kell venni – ha fennáll – a természetes légáramlatot, amely a bordák közül segít a távozó hőmennyiség elszállításában. A geometriát és az alakprofilt úgy kell megtervezni, hogy a lehető legnagyobb felületen érintkezzen a hőátvevő közeggel, vagyis a levegővel, de a bordák között megfelelően nagy távolságnak is lennie kell, hogy a hő a kéményhatás elvén felfele is távozhasson a bordák közül (5.47. ábra). A hűtés hatásfokát tovább lehet javítani a hőátadó felületekre felvitt hővezetőpaszta alkalmazásával. Az alumínium bordákat gyakran eloxálják, aminek segítségével alacsonyabb hőmérséklet mellett a hőátadáson kívül hősugárzás is segíthet a hőelvezetésben, természetesen csak egy adott hőmérséklet felett.

Mielőtt döntenénk a hűtés mikéntjéről, számos jellemzőt figyelembe kell venni és meg kell vizsgálni. Ilyen a lámpatest zártsága, van-e természetes légáramlás, vagy egyáltalán képes-e a keletkező hőmennyiség valahol távozni? A gyakorlatban sokszor volt példa ennek figyelmen kívül hagyására, például bevásárlóközpontok és egyéb épületek LED-es név és hirdetőtábláiban. Az ezekben helyet foglaló LED sorokat gyakorlatilag egy jól szigetelő burába zárták, és így azok a névleges élettartam töredéke alatt „megfőttek” és tönkrementek, amivel természetesen jelentős anyagi károkat okoztak a felhasználóknak, és károsan befolyásolták a világítódiódák megítélését. De az autóiparban is komoly gondot okozott és okoz napjainkban is a viszonylag zárt és olykor más okokból is forró karosszériában elhelyezett lámpatestekben keletkező hő elvezetése.

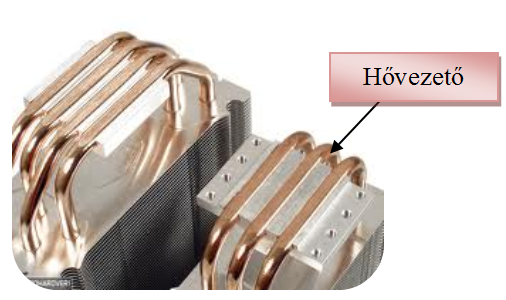

Újabban egyre gyakrabban alkalmaznak hővezető csöveket (heat pipe) a keletkező hő transzportálásához hidegebb vagy jobban szellőző területekre, ha nincs elegendő hely a keletkezett hő lokális disszipálására, de sok esetben a bordák fizikailag nem férnek el a lámpatestben. A hővezető csövek napjaink processzor hűtőkben is rendre megtalálhatók (5.48. ábra).

A hővezető csövek legtöbbször rézből (ritkábban alumíniumból) készülnek, így kiváló hővezetők. Azonban teljesítményük fokozása érdekében a légmentesen zárt vákuumcső belsejében hővezető közeg áramlik, ami legtöbbször víz, illetve vízgőz. Ezzel a tömör rézhez képest több százszor jobb hővezetés érhető el.

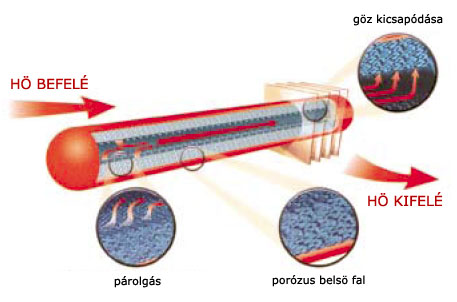

Működési elvük egyszerű. Azt a törvényszerűséget használja ki, hogy a meleg gáz mindig a hidegebb környezet felé áramlik. A csőben lévő vízközeg a felmelegített részen a hőenergiát felvéve elpárolog (gőz fázisba kerül), és a fizika törvényeinek megfelelően gyorsan feláramlik a leghidegebb csúcsba, ahol a hűtőbordák találhatók. A rézcsöveken keresztül a hő átadódik a bordákba, aminek hatására a gáz lehűl, majd kondenzálódik. A porózus belső falon lecsapódott víz a gravitációt vagy a cső speciális belső kialakítását felhasználva visszaáramlik a melegebb részekre. Ezzel folyamatos, gyors hőáramlási ciklus alakul ki (5.49. ábra).

A rézcsövek hőfelvevő és hőátadó felületeinél hővezető paszta alkalmazásával a hatásfok tovább javítható. A cső belső falába vékony barázdákat vagy csövecskéket alakítanak ki, ezért a kapillárishatás segítségével a folyadék a cső helyzetétől függetlenül, akár a gravitációval ellentétesen is képes haladni. A belső nyomást úgy alakítják ki, hogy a párolgás hatásfoka 30-80 °C között is jó legyen, de mégse forrjon fel a folyadék, mert olyankor a légbuborékok elállnák a visszafelé áramló folyadék útját.