1. fejezet - Passzív biztonsági rendszerek

- 1.1. Barényi Béla (1907-1997) a gépjárművek passzív biztonságának atyja

- 1.2. Bevezetés: a gépjárművek biztonsága

- 1.3. Személygépkocsik passzív biztonsága

- 1.4. Új anyagok és technológiák alkalmazása

- 1.5. A személygépkocsi karosszériák gyártásának új tendenciái

- 1.6. A kocsiszekrény kiemelten fontos részei frontális ütközés szempontjából

- 1.7. A kocsiszekrény kiemelten fontos részei oldal irányú ütközés szempontjából

- 1.8. A haszonjárművek passzív biztonsága

-

- 1.8.1. Kisteherautó:

- 1.8.2. Teherautók biztonsága

- 1.8.3. Haszonjárművek ütközésvizsgálata

- 1.8.4. Autóbuszok passzív biztonsága

- 1.8.5. Biztonsági övek és övfeszítők

-

- 1.8.5.1. Pirotechnikai övfeszítők

- 1.8.5.2. Mechanikus ütközésérzékelővel működő pirotechnikai övfeszítő:

- 1.8.5.3. A központi légzsák elektronika által működtetett pirotechnikai övfeszítő:

- 1.8.5.4. A biztonsági öv zárszerkezetére ható pirotechnikai övfeszítő

- 1.8.5.5. Diagnosztikai vizsgálat:

- 1.8.5.6. Golyósoros pirotechnikai övfeszítő

- 1.8.5.7. Bolygótárcsás biztonsági öv feszítő

- 1.8.5.8. TRW ACR 1.0

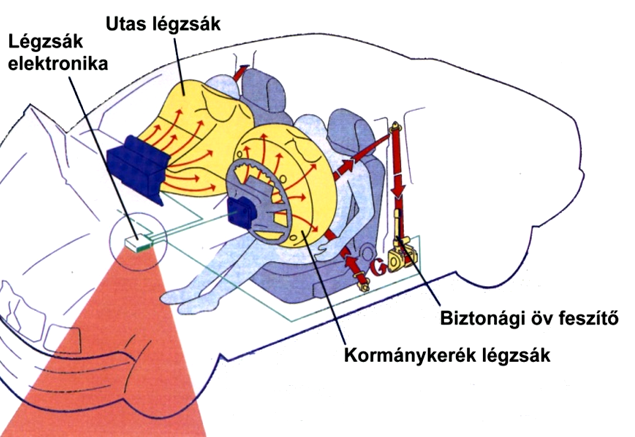

- 1.8.6. Légzsákok

-

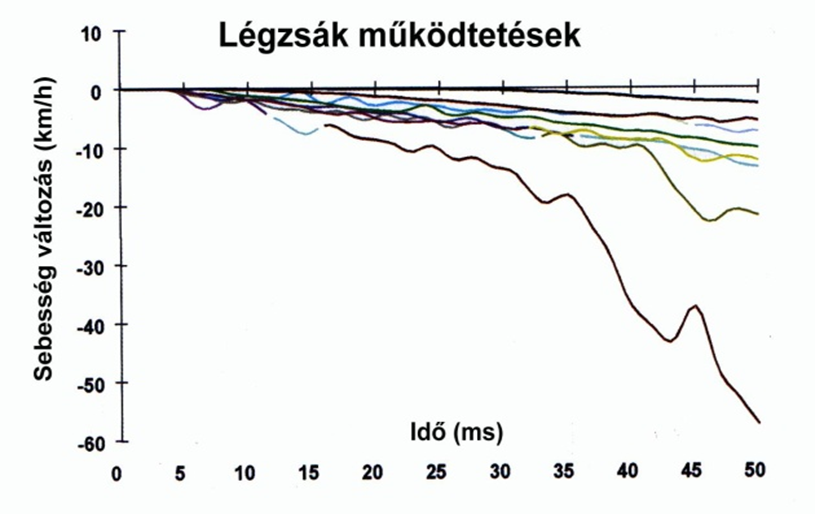

- 1.8.6.1. A légzsákműködtetés és gyorsasága

- 1.8.6.2. A légzsákműködtetés változatai és biztonsága

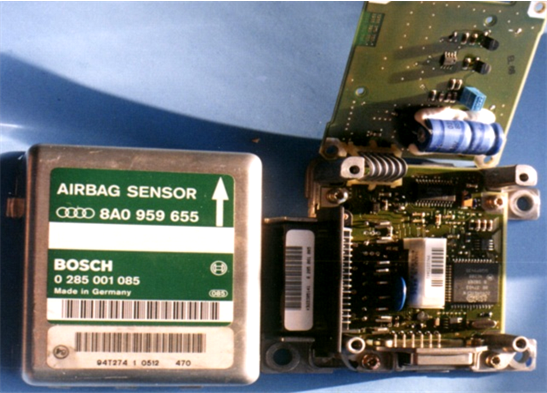

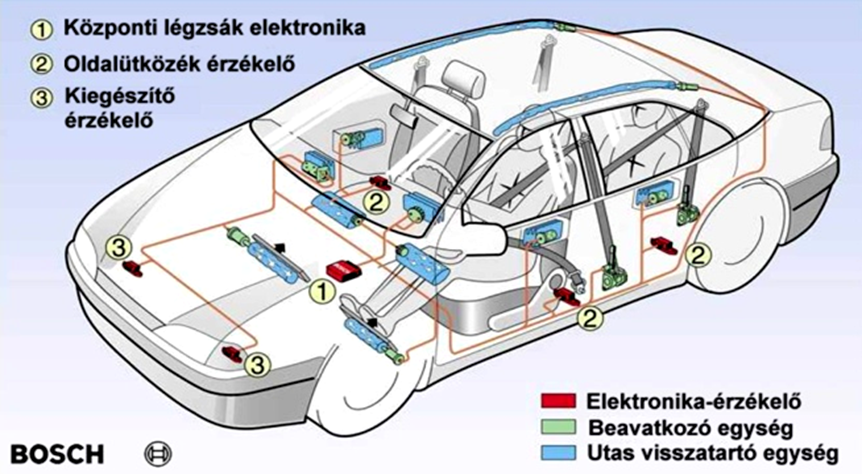

- 1.8.6.3. A Bosch légzsák elektronikák generációi:

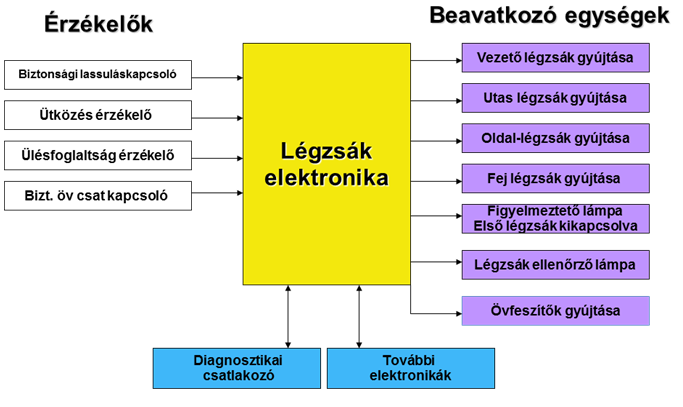

- 1.8.6.4. A légzsák elektronika feladata

- 1.8.6.5. Bosch AB7

- 1.8.6.6. A légzsákok váltakozó áramú (AC) gyújtása

- 1.8.6.7. Diagnosztikai vizsgálat:

- 1.8.6.8. Robert Bosch GmBH AB 8 légzsák elektronika

- 1.8.6.9. Az AB 8.4 légzsák elektronika működése:

- 1.8.6.10. Öndiagnosztika és kódolás

- 1.8.6.11. A légzsák elektronika ütközési jelkimenete:

- 1.8.6.12. A légzsák nem helyettesíti a biztonsági övet!

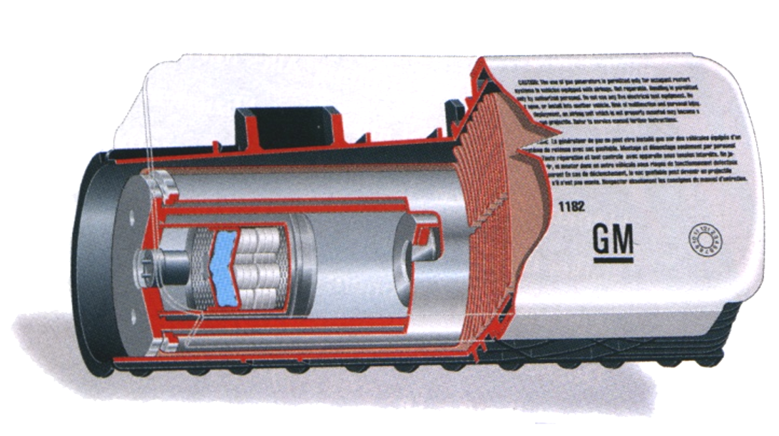

- 1.8.7. A légzsákok gázgenerátorai

-

- 1.8.7.1. Pirotechnikai gázgenerátorok

- 1.8.7.2. Hibrid működésű gázgenerátorok

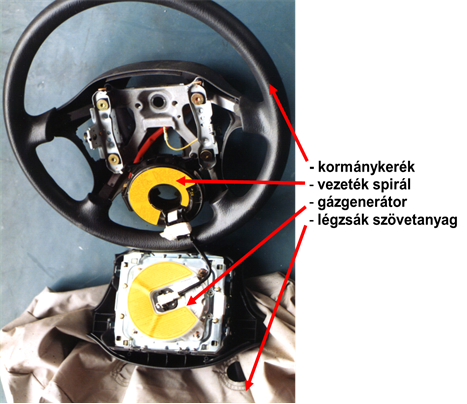

- 1.8.7.3. A kormánykerék légzsák tartozéka a vezeték spirál:

- 1.8.7.4. Több fokozatú légzsák, kíméletesebb működés:

-

- 1.8.7.4.1. Az álló légzsák körül forog a kormánykerék

- 1.8.7.4.2. Egy összetett légzsák rendszer felépítése:

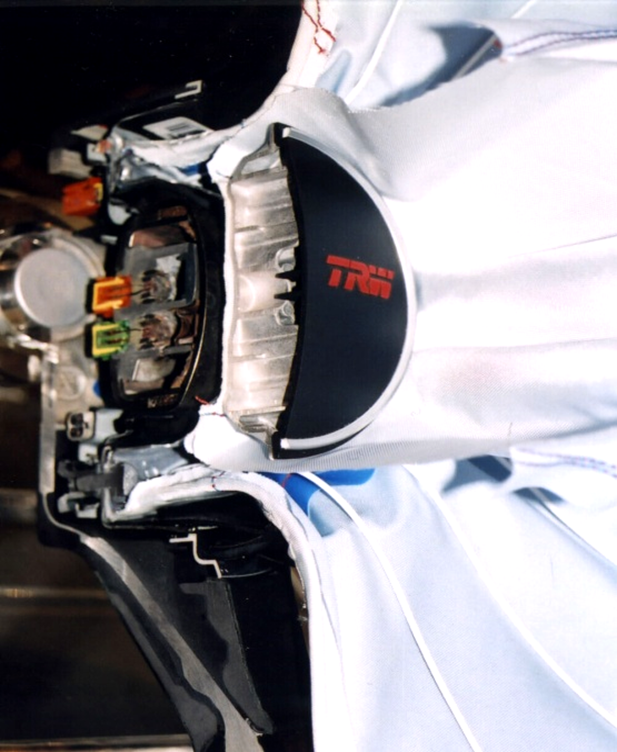

- 1.8.7.4.3. Két fokozatú légzsák, kombinált működéssel

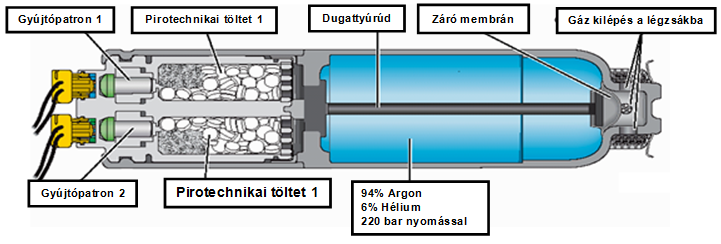

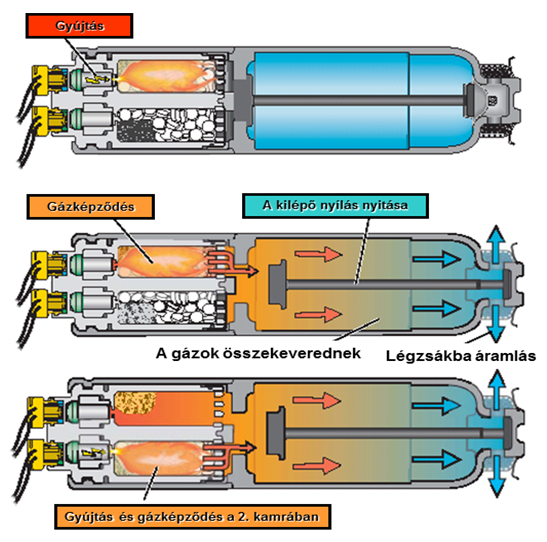

- 1.8.7.4.4. Két fokozatú pirotechnikai működésű kormánykerék légzsák gázgenerátor

- 1.8.7.4.5. Két fokozatú pirotechnikai és hibrid működésű első utas légzsák gázgenerátorok:

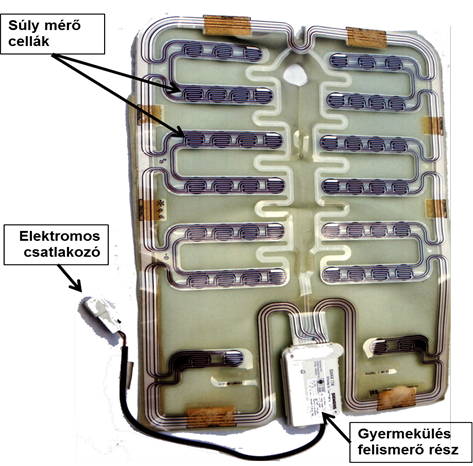

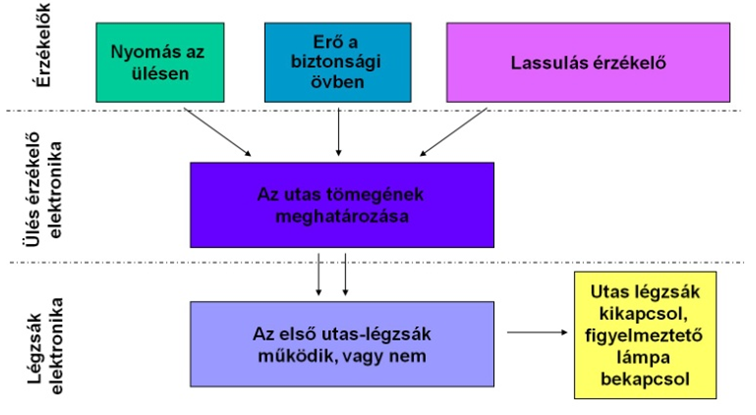

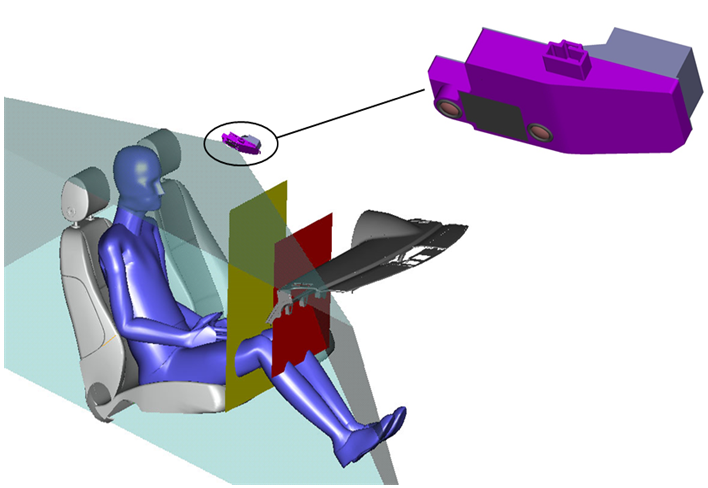

- 1.8.8. Ülés foglaltság érzékelők:

- 1.8.9. Optimalizált légzsák rendszer

- 1.8.10. További védelemi elemek frontális ütközésnél

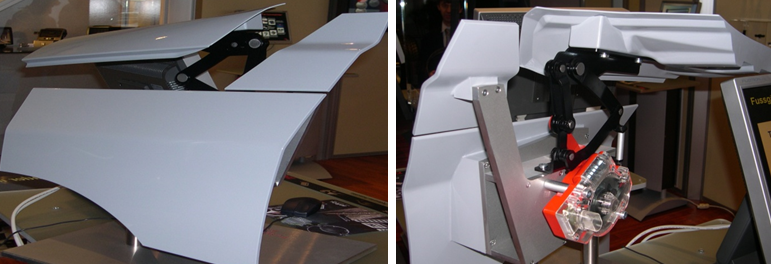

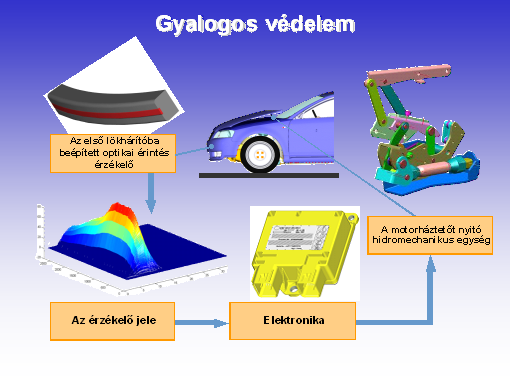

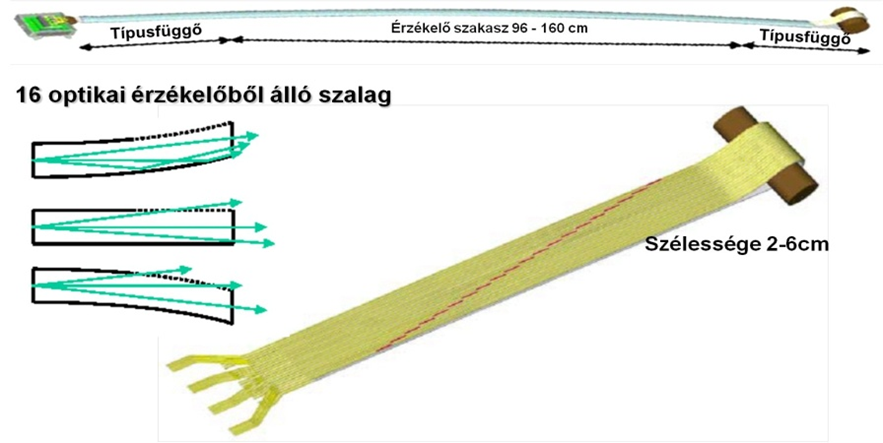

- 1.8.11. Az elgázolt gyalogosok védelme

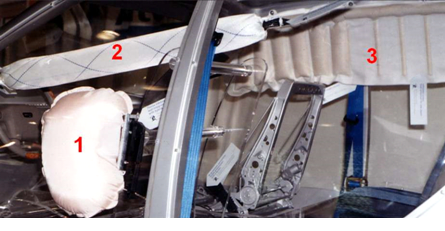

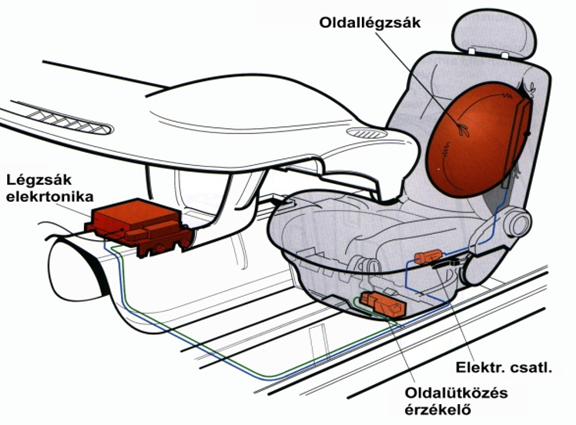

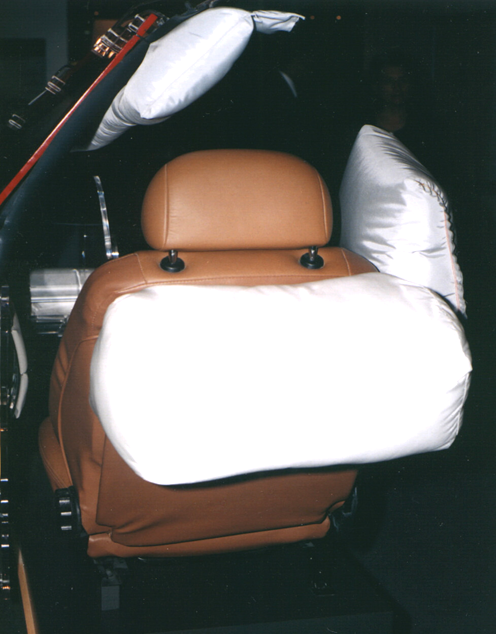

- 1.8.12. Az oldallégzsákok

- 1.8.13. Függöny légzsák, az oldalirányú védelem harmadik generációja

- 1.8.14. A légzsákokkal kapcsolatos egyéb tudnivalók:

- 1.8.15. Mercedes "X–Bag"

- 1.8.16. A programozott utasvisszatartó rendszerek második generációja

- 1.8.17. A kombinált oldallégzsák a mellkast és a fejet is védi

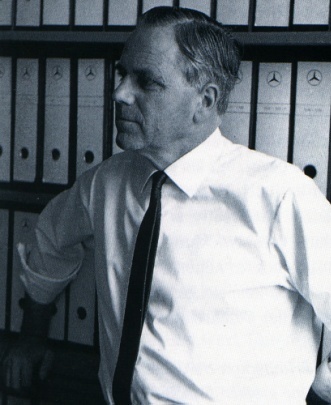

1.1. Barényi Béla (1907-1997) a gépjárművek passzív biztonságának atyja

1907 március 1.-én Ausztriában született. Apja Eugen Barényi az Osztrák-Magyar Monarchia hadseregének pozsonyi katonai akadémián matematikát és szabadkézi rajzot tanított. Mivel a család Pozsonyban élt Barényi Béla csehszlovák állampolgár lett. 1920-ban édesanyjával áttelepült Ausztriába, ahol reáliskolában tanult.

1924-26 között a bécsi technikum tanulója. 1925-óta foglalkoztatta a népautó ötlete, melynél a kormányművet az első futómű mögé helyezte, így ütközéskor a kormánykerék tengelye nem hatol az utastérbe. A gépkocsivezető sérüléseit a nagy felületűre kormánykerék agyrésszel csökkentette. Elképzeléseiről 1929-ben a "Motor-Kritik" című újságban jelent meg cikk. 1928-ban a Steyr művek Bécsi karosszériagyárában, majd az Austro-Fiat-nál dolgozott rajzolóként. Munkát keresve megfordult Bécsben, Stuttgartban és Párizsban, majd Németországba költözött. 1934-ben Berlinben egy műszaki fejlesztő intézetnél dolgozott. Ebben az időszakban 150 gépjármű technikai szabadalmat jelentett be.

1939-után a Mercedesnél helyezkedett el. Csehszlovák állampolgársága miatt nem kellet bevonulni katonának. 1940-től német állampolgár, de gyermekkori csípőízületi gyulladás okozta mozgáskorlátozottsága miatt mentesítést kapott katonai szolgálat alól. A gyárat ért bombatámadások után 1944-től otthon dolgozott. Az amerikai katonai megszállás miatt 1945 szeptemberétől elvesztette állását, de a Daimler-Benz vezetőségével tartotta a kapcsolatot. 1948-ban ismét alkalmazta a gyár fejlesztőmérnökként. Az általa tervezett "Terracruiser" biztonsági megoldásai a mai konstruktőrök számára is példaértékűek.

1948 -ban rajzolta meg a később szabadalmaztatott motorháztető alá rejtett ablaktörlő tengelyt, mely az elgázolt gyalogosok sérüléseit csökkenti. Ezt csak 37 évvel később, az S-osztályú Mercedesnél valósították meg. 1947-ben fejlesztette ki a biztonsági kormánykereket, melyet nagy felületű rugalmas agyrésszel látott el. Azt tartotta jónak, ha a kormánykereket a kormánygéppel minden irányból rugalmas és becsuklásra alkalmas tengely köti össze. Tíz pontban foglalta össze a biztonsági kormányberendezéssel szemben támasztható követelményeket. 1963-ban szabadalmaztatta a biztonsági kormányoszlopot, mely ütközéses baleseteknél nem hatol az utastérbe. A Barényi féle biztonsági kormányberendezést a 200-as és a 250-es Mercedes típusokba szerelték be, melyek szériagyártása 1968-ban kezdődött.

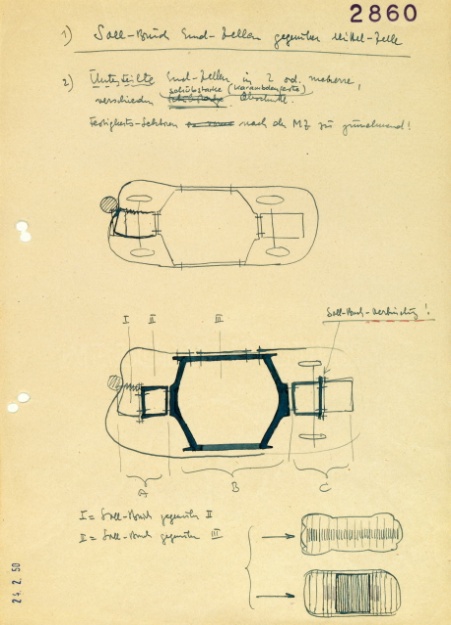

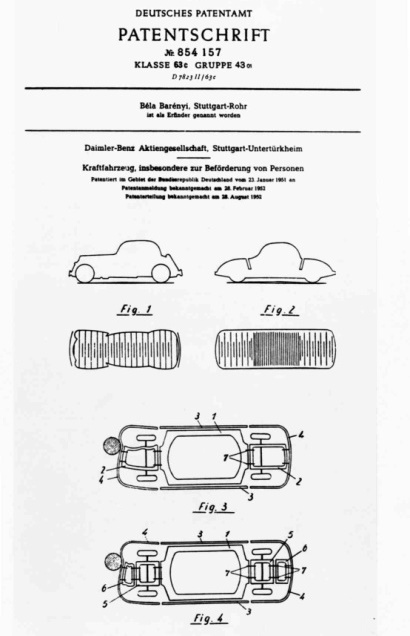

A legjelentősebb szabadalma a deformációs zóna, melyet 1951-ben DBP 854.157 számon nyújtotta be. Ez az ütközés mozgási energiáját deformációs munkává alakítja, ezzel mérsékelhetők a sérülések. A túlélési teret biztosító merev utastér előtt és mögött deformációs zónákat alakított ki. Szabadalomként 1952 I. 23.-án ismerték el. Az 1959-ben elkezdődő ütközési kísérletek igazolták elképzelését.

Szabadalmai közül sokat csak akkor hasznosítottak, amikor lejárt a védettség. Jó példa a Porsche 911 Targa-ba 1967-óta beépített védőkeretet, amely borulás esetén védi az utastérben lévő személyeket. Ezt Barényi 1949-ben szabadalmaztatta. Sok esetben az autógyárak minden következmény nélkül megsértették szabadalmi jogát, melyet több esetben hosszas pereskedés után tudott érvényesíteni. Ez történt a Ford-dal is.

A Daimler-Benznél 1955-től a távlati-fejlesztési osztályvezető, majd 1965-től főosztályvezető. 1972-ben vonult nyugállományba. Munkásságát egyre szélesebb körben ismerték el. 1967-ben a Rudolf Diesel érem arany fokozatát kapta. 1981-ben a Technika és az Alkalmazott Természettudományok Aacheni és Müncheni Díjával tüntették ki. 80. születésnapján Sindelfingen főpolgármestere emlékplakettet nyújtott át. Több városban utcát neveztek el róla. 1989-ben Ausztriában professzori címet adományoztak neki. 1994-ben Detroitban felvették az "Automotive Hall of Fame" az autóipar legkiemelkedőbb feltalálóinak sorába. Világhírű magyar származású konstruktőr és feltaláló 2500 szabadalmat mondhatott magáénak. Kilencven éves korában Németországban hunyt el.

1.2. Bevezetés: a gépjárművek biztonsága

A gépjárművek aktív és a passzív biztonságát a hetvenes évek óta különböztetik meg egymástól. Az aktív biztonság tárgykörébe tartoznak azok a műszaki megoldások és intézkedések, melyek a közlekedési balesetek bekövetkezését hivatottak elhárítani. Ebbe a csoportba sorolhatjuk be például egyebek között a nagy teljesítményű fényszóró rendszereket, a szervokormányokat, az ABS és az ESP rendszereket. Ezeknek az egységeknek a baleset bekövetkezése előtt kell működniük.

A passzív biztonság tárgykörébe tartoznak azok a műszaki megoldások, intézkedések, melyek egy baleset bekövetkezése során és ezt követően a gépkocsiban utazók és a közlekedési partnerek sérüléseinek súlyosságát hivatottak csökkenteni.

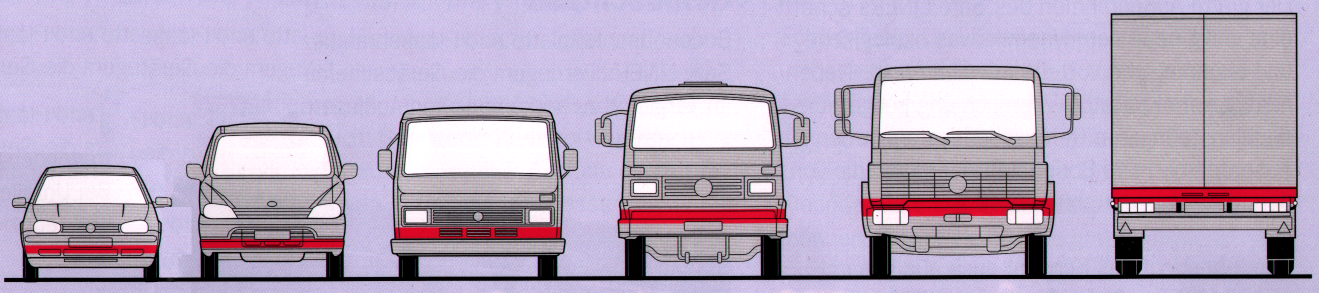

A passzív biztonság vonatkozásában a személygépkocsik és a haszonjárművek lényegesen eltérnek egymástól. Azon kívül, hogy a két különböző járműkategóriába tartozó egyedek tömege jelentősen eltér egymástól, más konstrukciós elveket alkalmaznak a kocsi testek építésénél, de jelentősen különböznek a lökhárítók magassági méretei is. Ezek a tények alapvető kihatással vannak egy ütközéses balesetek következményeire. Ezek a tények indokolják azt, hogy a személygépkocsik és a haszonjárművek passzív biztonságát külön fejezetekben tárgyaljuk.

1.3. Személygépkocsik passzív biztonsága

A passzív biztonság növelése érdekében az ötvenes évek óta a személygépkocsik különböző részegységeinél végeztek fejlesztéseket. Külön fejezetekben tárgyaljuk a kocsiszekrények ütközési jellemzőit, a biztonsági övek, az övfeszítők, az első és az oldalsó légzsákok működését és hatásaikat, továbbá az ülésekkel kapcsolatos tudnivalókat. Előre kell bocsátani azt a fontos tényt, hogy a mechatronikai védelmi egységek működését és hatékonyságát alapvetően befolyásolják a kocsiszekrények konstrukciós kialakításai és a deformációs jellemzői.

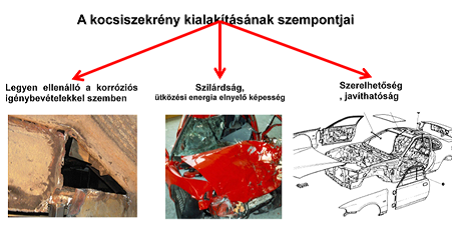

A kocsiszekrények kialakításának fontosabb szempontjai:

-

Teljes élettartamában, deformáció és kifáradás nélkül viselje el az üzemszerű igénybevételeket.

-

A korrózióval szemben legyen minél ellenállóbb.

-

Ütközéses baleseteknél legyen minél nagyobb az energia elnyelő képessége, hogy az utastérben bekövetkező lassulások legyenek elviselhetők.

-

Minél könnyebben legyen összeszerelhető, illetve javítható a kocsiszekrény.

-

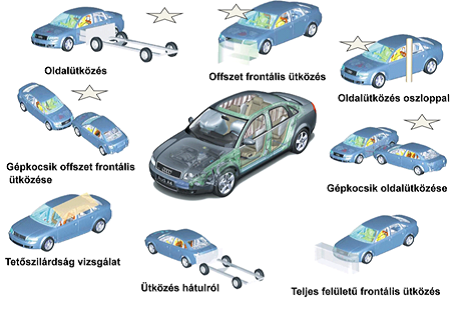

Nyújtson megfelelő védelmet a különböző irányú (első, hátsó és oldalsó) ütközésnél illetve borulásos baleseteknél.

Személygépkocsi kocsiszekrények

Az ütközéses balesetekkel kapcsolatokban a jellemzők összefoglalása:

-

Általánosságban megállapítható, hogy a személyi sérülések súlyossága arányos a kocsiszekrény hosszával és ebből következően a deformációs zóna hosszával.

-

a személyi sérülések súlyossága általában fordítottan arányos a gépkocsi tömegével. Ez azt jelenti, hogy a kisebb tömegű gépkocsikban általában súlyosabbak a bekövetkezett sérülések.

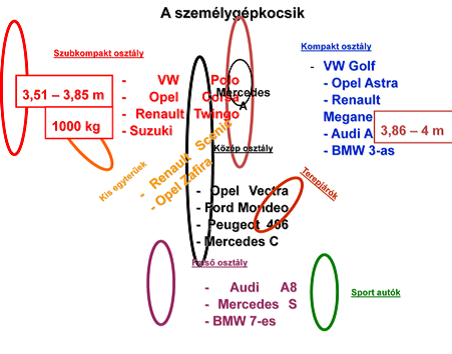

A személygépkocsikat különböző osztályokba szokták besorolni:

European New Car Assessment Proram:

Azonos kategóriába tartozó új személygépkocsik összehasonlítására fejlesztették ki ezt a nemzetközileg elfogadott vizsgálati módszert. Különböző irányú, és megadott feltételek szerint elvégzett ütközési vizsgálatokat hajtanak végre. Ezek kiértékelése alapján pontozzák a vizsgálatban részvevő gépkocsikat. Az összesített pontok alapján ítélik oda a csillagokat. Újabban a végső minősítésnél a gyalogos gázolás esetén elért védelmet is figyelembe veszik. Az ütközési vizsgálatoknál a gépkocsikba dummikat ültetnek be (nők, férfiak és gyermekek, gyermekülésben). Ezek fejét, felsőtestét, combját, alsó lábszárát és lábfejét érő terheléseket mérik elektronikus érzékelőkkel.

A kiértékelésnél a terhelések alapján négy- négy pont adnak az offszet frontális, és az oldalütközésnél. Két pont adnak az oszlopnak történő oldalütközésnél, mely a kocsiszekrényre nagyon koncentrált terhelést okoz.

A kiértékelés szempontjai és az ütközési sebességek is folyamatosan változnak, ezért nehéz a naprakész adatokat összefoglalni. Az alábbiakban néhány tájékoztató értéket közlünk.

Max 34 pont, (33-34 pont 5 csillag, 25 ponttól 4 csillag).

Az alábbiakban három jellegzetes ütközési vizsgálat részleteit foglaljuk össze.

1.3.1. Frontális ütközés:

Vizsgálati sebesség:64 km/h

Akadály:a több tonnás tömegre deformációra alkalmas alumínium lemezből készített „méhsejt” szerkezetet tesznek

Átfedés:40%.

Dummik:a két első ülésen felnőtt, hátul 1,5 és 3 éves gyermek, a gyártó által előírt gyermekülésben

Értékelés:A dummiknál mért lassulások erőhatások alapján, a kormánykerék behatolási mélysége az utastérbe, pedálok által okozott sérülések, stb.

1.3.2. Oldal irányú ütközés:

Az Európai és Amerika előírások egymástól eltérnek

Vizsgálati sebesség : 50 km/h

Akadály:1,5 m széles, deformációra képes alumínium lemezből készült „méhsejt” szerkezet szerelnek a 950kg tömegű kocsira (MDB = moving deformable barrier)

Átfedés:Elsődleges cél a vezető melletti ajtó

Dummik:A vezető, és hátul 1,5 és 3 éves gyermek a gyártó által előírt gyermekülésben.

Értékelés: A Dummiknál mért lassulások és erőhatások alapján

1.3.3. Oldal irányú ütközés oszlopnak:

Ez az ütközésvizsgálat nagy és koncentrált erőhatással jár.

Sebesség: 30 km/h

Akadály:merev akadály előírt méretű oszloppal

Átfedés:Az ütközés oldalról, a vezető fejénél

Dummik:Vezető

Értékelés:A Dumminál mért terhelések alapján

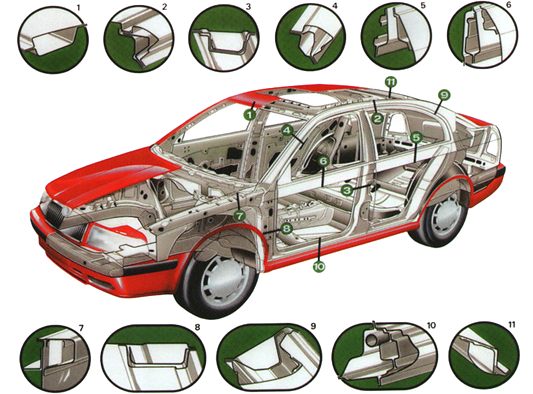

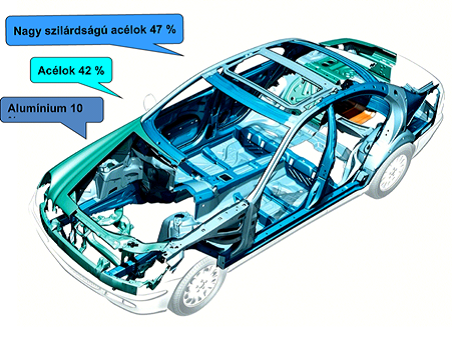

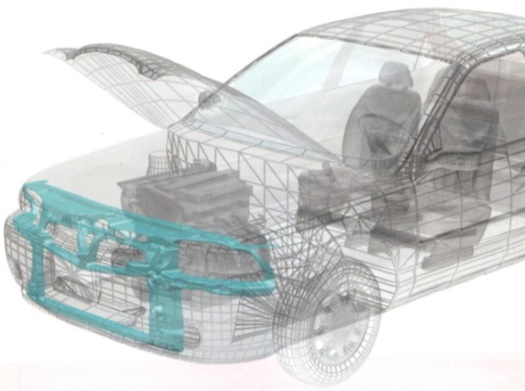

1.3.4. Hagyományos kocsiszekrények

A személygépkocsik lemezből sajtolt önhordó kocsiszekrényekkel készülnek. Folyamatosan törekszenek arra, hogy megfeleljenek az egyre nagyobb mechanikai igénybevételeket jelentő ütközésvizsgálatoknak méghozzá úgy, hogy tömegük lehetőleg csökkenjen. Ez azért nagyon fontos, mert az igények folyamatos bővülése miatt egyre több kényelmi és komfort berendezéseket építenek be a gépkocsikba. Ezt a gyárak az össztömeg növekedése nélkül igyekeznek megvalósítani. Az egyre kifinomultabb számítógépes programokkal úgy alakítják ki a kocsiszekrényeket, hogy azok szilárdsága minden részegységnél a fellépő mechanikai terheléseknek feleljen meg.

1.4. Új anyagok és technológiák alkalmazása

A súlycsökkentés úgy valósítható meg, ha egyre nagyobb részarányban alkalmaznak nagy szilárdságú mikro-ötvözött acélokat, illetve könnyűfém ötvözeteket. Ez együtt jár újabb technológiák alkalmazásával. Meg kell említeni a „Taylored blanc” illetve a „bake hardening” módszereket. Világszerte leggyakrabban az angol elnevezéseket alkalmazzák ezeknél.

A „Taylored blanc” (kiszabott lemezdarabok) kifejezés például azt jelenti, hogy szakítottak azzal a méretezési elvvel, hogy a legnagyobb igénybevételnek megfelelő lemez vastagságot alkalmazzák a teljes karosszéria elem gyártásánál. Az ilyen elven gyártott részegység bár úgy tűnik, hogy egyetlen darabból készült, de ez csak a látszat. Különböző vastagságú és eltérő módon ötvözött lemezdarabokat hegesztenek össze lézerrel. Ebből vágják ki és sajtolják a megfelelő alakra a karosszéria elemet. Így aztán mindenhol pontosan olyan szilárdságú és vastagságú amilyennek lennie kell, miközben tömege a lehető legoptimálisabb.

A „bake hardening” eljárással kapja meg a mikro-ötvözött anyagokból gyártott karosszéria a szilárdságát. A víz bázisú festékek alkalmazása miatt a szárítás eleve nagyobb hőmérsékleten történik. Ezt a hőmérsékletet úgy választják meg, hogy a szárítás utáni lassú lehűlés egy nemesítő hőkezelésnek felel meg, mely megadja a kocsiszekrénynek a végleges szilárdságát. Ehhez persze a javító iparnak is alkalmazkodni kell, hiszen egy baleseti karosszéria sérülés nehezebben javítható a sprődebb anyag miatt. Ha ezen a problémán melegítéssel igyekeznek segíteni, mi lesz a szilárdsággal?

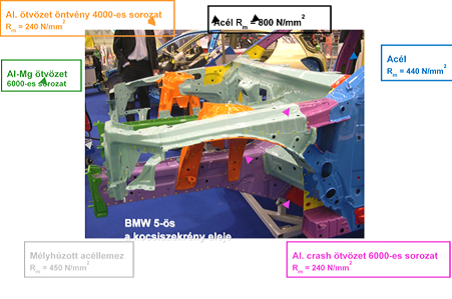

Speciális anyagok alkalmazása a karosszéria gyártásban

A BMW 5-ös (E60) acél karosszéria lehet egy jó példa a speciálisan erre a célra kifejlesztett anyagok alkalmazására.

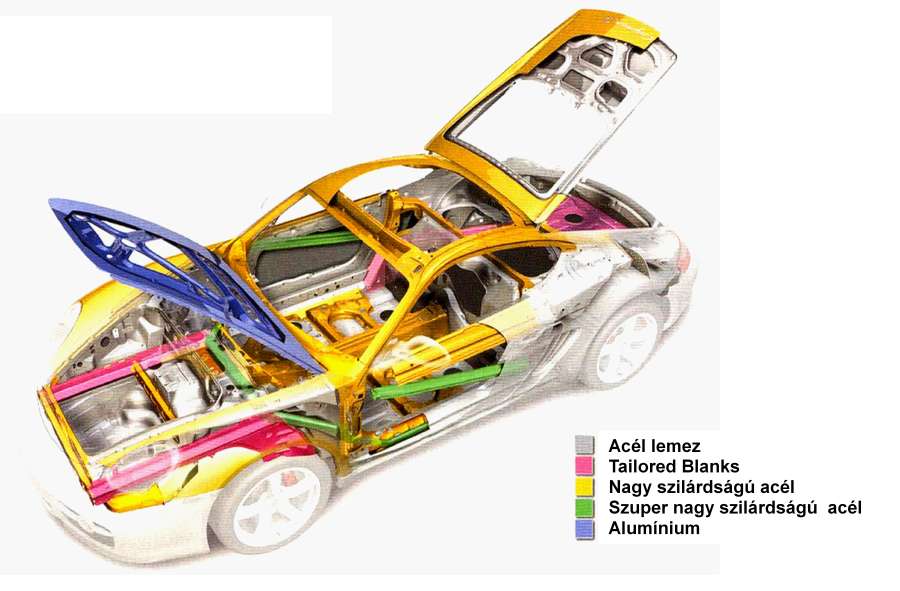

1.5. A személygépkocsi karosszériák gyártásának új tendenciái

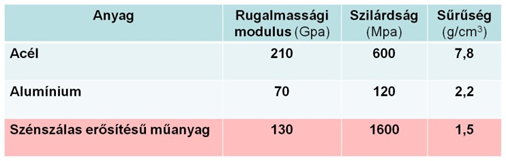

A környezet kímélésének egyik fontos tényezője a széndioxid kibocsátás csökkentése. A közlekedés vonatkozásában az európai autógyárak azt a kötelezettséget vállalták, hogy az 1995 és 2008 között értékesített gépkocsik széndioxid emisszióját 25%-al csökkentik. Ezért a motortechnikai fejlesztések jelentős része a tüzelőanyag fogyasztás csökkentét vette célba. Mivel egy középkategóriás gépkocsi tömegének jelentős részét, kb. 34%-át a kocsiszekrény teszi ki, célszerű a súlycsökkentés lehetőségeit behatóbban elemezni. Ebből a vonatkozásból a könnyűszerkezetes karosszériaépítésnek nagy a módon. Ez is vonzóvá teszi ez az új technológiát. A konstruktőrök tehát a gépkocsik tömegének csökkentési lehetőségével kezdtek foglalkozni. Így tehát egyre nagyobb lett a jelentősége a vegyes építésű, acélból, alumíniumból és műanyag elemek felhasználásával készülő könnyűszerkezetes autógyártásnak. A karosszériagyártásnál használatos anyagok jellemzői az alábbi táblázatban láthatók:

1.5.1. Alumínium, vagy vegyes építési mód?

A tüzelőanyag fogyasztást csökkentő intézkedések miatt az alumínium kocsiszekrénnyel párhuzamosan az annál olcsóbb, és könnyebb vegyes építésű kocsiszekrényeket is elkezdték fejleszteni. A különböző eltérő tulajdonságú anyagok kombinált alkalmazása miatt szükségessé váltak új rögzítés-technikai megoldások kifejlesztése. A hagyományos, rég óta széles körűen alkalmazott, hőhatással járó rögzítési eljárások, mint például hegesztés, vagy a ponthegesztés a vegyes építésű kocsiszekrényeknél nem alkalmazhatók. Ugyanis ezek az anyagok metallurgiailag nem kompatibilisek egymással. A hő bevitelt nélkülöző rögzítési eljárások kerültek előtérbe a könnyűszerkezetes, különösen a vegyes építésű karosszériáknál

Az eddig alkalmazott és a jelenleg is gyártott korszerű „mono”, vagyis csupán egyféle anyagból – acélból, vagy alumíniumból – készülő kocsiszekrények mellett egyre nagyobb teret nyer a „multi material design”, azaz többféle anyagból készülő változat. A más néven vegyes építésű karosszéria koncepciónál a különböző részek az adott igénybevételeknek legjobban megfelelő anyagból készülnek. A cél olyan kedvező árú, minimális tömegű kocsiszekrény kifejlesztése, mely nagy teherbírású és kellően merev, ugyanakkor ütközéses balesetnél nagy energia elnyelő képességű. Az ilyen kocsiszekrénynél minden részelem az ott ébredő terhelésnek a legjobban megfelelő anyagból készül. Jellemző a nagyszilárdságú és a korrózióálló anyagok, a hidroformázással, és a Tailored Blanks technológiával gyártott egységek és a több rétegű szendvics szerkezetű lemezek és a különböző könnyűfémek növekvő részaránya.

Egyre több helyen alkalmazzák a magnéziumötvözetből készült öntött elemeket, húzott profilokat és lemezeket, mert ezek az alumíniumnál is könnyebbek, így kedvezőbb tömegű szerkezet gyártható. A jelentős költségek miatt kezdetben csak a felsőbb osztályban és a kiemelten fontos típusoknál jelennek meg.

Csak a különböző szálerősítésű, különleges kompozit műagyagok teszik lehetővé, hogy a fémből készült kocsiszekrények tömegéhez képest 50%-os csökkentést lehessen megvalósítani. Jelenleg a szénszál erősítésű anyagokat alkalmazzák úgy a repülőgépeknél, sporthajóknál és a sportautóknál. Az ezzel a technológiával készülő szerkezeteknél még jelentős költséggel kell számolni.

1.5.2. Újabb rögzítési módok

A különböző rögzítési lehetőségek közül az igénybevételek, az alkalmazott anyagok és a kocsiszekrény építési módja alapján kell választani. A legfontosabb az adott részegység mechanikai terhelése, emellett az elérendő cél:

-

a nagy merevség,

-

a rezgésekkel szembeni ellenálló képesség,

-

a menetkomfort,

-

a passzív biztonsággal összefüggő nagy energiaelnyelő képesség.

A kötések szilárdságának optimalizálása gyakran az egész kocsiszekrény jobbítását is jelenti, hiszen általában ezek a konstrukció leggyengébb részei. A kocsiszekrény egyes részeinek csatlakozási pontjai jelentős kihatással vannak a tömegre. Ezért ezeknek különösen a könnyű építésű változatoknál nagy jelentősége van.

A hőhatás nélküli kötéseknek:

-

az átsajtolt pontkötés,

-

a ragasztás,

-

a szegecselés,

-

a speciális csavarkötések

-

vagy a felsoroltak kombinációi.

Ezek alkalmazásának különösen nagy a jelentősége a rosszul, vagy nem hegeszthető, illetve védőbevonattal ellátott anyagoknál, továbbá a különböző anyagokból, acél-, alumínium-, magnézium ötvözetek, valamint a műanyagok kombinációinál.

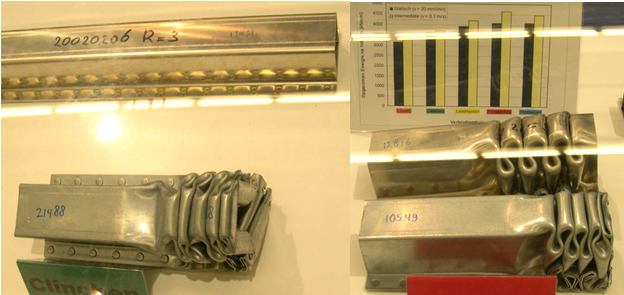

1.5.3. Továbbfejlesztett vágószegecselés

Az alumínium- és magnéziumötvözetből készült elemek a kereskedelemben kapható vágószegeccsel történő egymáshoz rögzítésénél a magnéziumötvözetből készült lemeznél repedések képződtek. Ez az anyag tulajdonságával magyarázható. A fejlesztés eredményeként a szegecselésnél alkalmazott ellentartó „matrica” alakjának optimalizálásával a probléma megoldódott. Úgy végzik a szegecselést, hogy eközben a magnéziumötvözet lemeznél minimális legyen az alakváltozás. Így sikerült repedésmentes szegecskötéseket létrehozni anélkül, hogy szükség lett volna melegítésre.

Ha a vegyes építésű egység vágószegecses összeerősítésénél a szénszál erősítésű műanyag elem az alsó „matrica” felőli oldalra kerül a kötés teherviselő képessége nem megfelelő. Ennek egyik fő oka, hogy az anyag szétválik rétegekre az erősítő szálak mentén. A megfelelő kötésszilárdság elérése érdekében egy új szegecselési technológiát fejlesztettek ki, mely lehetővé teszi, hogy a „matrica” felőli oldalra is kerülhessen fáziserősítésű műanyag. Egy hüvely szerű megtámasztás lehetővé teszi, hogy a vágószegecs teljes mértékben áthatoljon az anyagon és ezután egy másik szerszámmal elperemezik a szegecs kilógó részét. Ez a záró fej a szegecskötésnek kiváló szilárdságot biztosít. A különböző anyagkombinációkhoz egymástól eltérő alakú „matricákat” és peremező szerszámokat fejlesztettek ki. Ezzel repedés, illetve szétnyílás mentes megfelelő szilárdságú kötések hozhatók létre.

1.5.4. A ragasztás

A ragasztott kötéseknél öregedési folyamattal kell számolni, melyek a szilárdsági jellemzők változásával járnak. Ez negatív hatással van egy ütközés esetén a szerkezet energiaelnyelő képességére. Ezért a ragasztást más rögzítési móddal kombinálva alkalmazzák. Illetve ennek megfelelő anyagok kombinációját alkalmazzák. Leggyakrabban a hő hatására keményedő epoxi-műgyanta alapanyagú ragasztót az EP 208-at, illetve a hidegen keményedő EP 152-t alkalmazzák. A kísérleti eredmények bizonyították, hogy a hőre keményedő ragasztott kötés szilárdsága egy acél és egy szálerősítésű műanyag egymáshoz rögzítésénél meghaladja az acél folyáshatárát. A hidegen szilárduló ragasztóanyag ennél kisebb szilárdságú kötést eredményezett. Az öregedési folyamattal arányos a kötésszilárdság. Az EP 208 -as ragasztott kötésnél nem volt kimutatható jelentős szilárdságcsökkenés. A kötésnek nagy az energia felvevő képessége és az meghaladja az alkalmazott anyagokét. Hasonló körülmények között a hideg kötésű ragasztott kötéseknél a maximális terhelőerő 50%-al csökkent a fárasztás hatására.

A különböző anyagokból (alumínium és szálerősítésű műanyag) készült szerkezetekre gyakorolt rezgések hatását is megvizsgálták. Vágószegecs, átsajtolt pontkötés csavarkötés és ezek ragasztással kombinált változatait is megvizsgálták. Átlapolt, egy kötési ponttal egymáshoz rögzített próbatesteket készítettek. Hidraulikus pulzárorral 40 Hz frekvenciás terhelésnek tették ki. A vizsgálatok során két különböző szilárdsági kategória volt megállapítható. A vágószegecses és az átsajtolt pontkötések képviselték a gyengébb kategóriát. A peremes szegecskötés és a csavarozás a rezgéseknek ellenállóbbnak bizonyult. A ragasztott és a mechanikai és kötések kombinációja a rezgéseknek 500%-al ellenállóbb kötést képvisel.

A különböző hőtágulási anyagokból készült szerkezeti egységeknél a hőmérsékletváltozás hatására belső feszültség alakul ki. Ezen kívül deformáció, horpadás is képződhet. A kísérletek során meghatározták a különböző anyagokból készített szerkezetekben hőmérsékletváltozás során keletkező feszültséget, illetve deformációt. Ezt alapvetően az alkalmazott anyagok közötti hőtágulási együtthatók közötti különbség befolyásolja. A deformáció hajlam a csatlakozórészeknél kialakított peremmel csökkenthető.

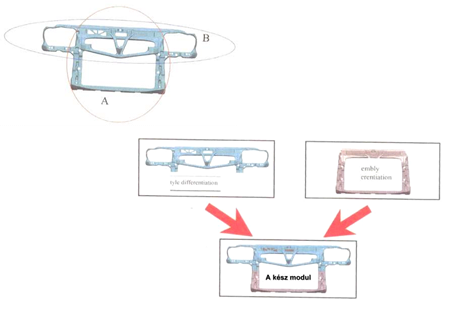

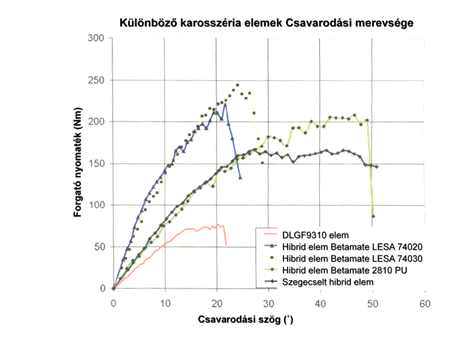

1.5.5. Hibrid karosszéria elemek acél lemezből és műanyagból

A Dow Automotive poliamidból és acél lemezből készíti az első hibrid karosszéria modult, amely az ütközéses baleseteknél a leggyakrabban sérül. Ehhez a hibrid elemhez rögzítik egyebek között a fényszórókat, a hűtőt, a motorháztető zárszerkezetét. Hosszú üvegszál erősítésű poliamidból és bemerítéses festésű acéllemezből készül ez a karosszériaelem. Betamate LESA ragasztóval egyesítik a műanyagból és az acélból készült részeket. Így könnyebb és nagyobb szilárdságú lett ez az elem, az ütközésbiztonság szempontjából is jó megoldás, kellően nagy a torziós merevsége.

Az első modul a kocsiszekrény alsó és a felső hossznyúlványait köti össze. A motor beszerelése után kerül a helyére. A korábbi hibrid karosszéria (fém és műanyag kombináció) elemek szegecseléssel, illetve átsajtolt pontkötéssel készültek.

A Dow által kifejlesztett jelenlegi változat hosszú üvegszál erősítésű fröccsöntött polipropilén műanyagból és festett acél lemezekből áll, melyeket „Betamate LESA” anyaggal ragasztanak össze. Ezzel a technológiával folyamatos kötésű zártszelvényes tartórészek is kialakíthatók és így kedvezőbbek a szilárdsági jellemzői és könnyebb ez a részegység. Úgy a hajlító, mint a csavaró merevsége nagyobb. A tervezési fázisban nagyobb lesz a szabadságfok. Jó kompromisszum valósulhat így meg a költségek a tömeg és a szilárdsági jellemzők és az alakadás között. Kevesebb részből állítható elő a több célra is alkalmazható karosszéria elem. Az üveg-, illetve a karbon szál erősítés révén a szilárdság tovább növelhető.

A műanyag hordozza magában a kis tömeg és a könnyű formaadás kedvező jellemzőit. Összetett geometriai kialakítás is megvalósulhat, mely több célra is alkalmazható. Kevesebb darabból és kevesebb technológiai lépéssel állítható elő. A megfelelő merevséget és a szilárdságot pedig a fém lemez adja.

Az autóiparban az utóbbi években egyre szélesebb körben alkalmazzák a műanyag-fém hibrid elemeket. A homlokmodul a leggyakoribb ilyen egység. A normál terhelések közül a legkiemelkedőbb a motorháztető gyakori nyitása és zárása, illetve a feltörés elleni védelem.

A torziós merevséggel kapcsolatos vizsgálat eredményei látszanak az alábbi diagramon.

Az „A” részre szerelik fel a különböző egységeket, a „B” részre kerülnek a formaterv szerinti fényszórók. A motorháztetőnek, a sárvédőknek és a lökhárítónak befolyása van a kivitelére.

Az „A” rész a modul külső része a „B” a belső rész, amely zárt profilokból készül. Ennél lehet tartót kialakítani a hűtőfolyadék tartálynak, illetve levegő beáramló nyílásokat kialakítani, illetve a gyalogosvédelem elemeit elhelyezni. Az A és a B részt egymáshoz ragasztják.

Az alábbiakban néhány tájékoztató értéket közlünk

Az első, úgynevezett frontmodul kívülről nem látszik, ezért az azonos platformok esetén használható az azonos frontmodul. Ez nem akadályozza a többi karosszéria rész típusonként egymástól eltérő kialakítását.

A karosszéria elemekhez különleges termoplasztikus műanyagokat fejlesztettek ki, melyeknek jó az energia elnyelő képessége és az acél lemezzel együtt megfelelő ütközésbiztonságot nyújtanak. Ilyen nagy nyúlású anyagot fejlesztett ki a BASF.

A gyalogos védelem szempontjából a lökhárítót „láb impaktor” -ral, a motorháztetőt „fej impaktor”- ral ellenőrzik és a lehető legbiztonságosabb konstrukció kialakítására törekszenek.

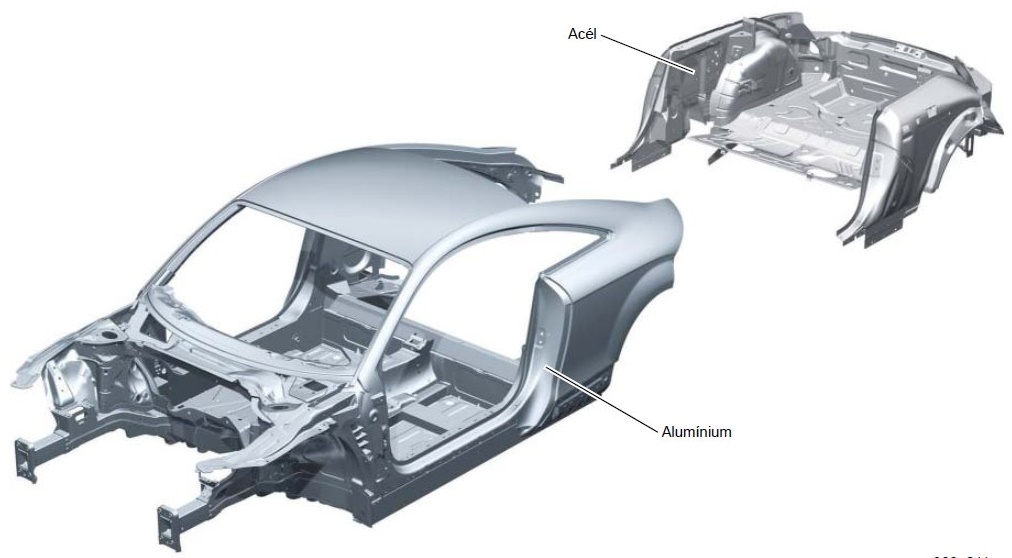

1.5.6. Hibrid kocsiszekrény

1.5.6.1. Audi TT hibrid karosszéria

Ennek a karosszériának az eleje alumíniumból, a hátulja acélból készült. Tömege 48% -al kisebb az acélból készült változatnál és tömegeloszlása kedvezőbb. Ezzel a konstrukciós megoldással megoldódott a túl könnyű hátsó rész okozta stabilitási probléma is. Ütközésbiztonság és az elgázolt gyalogosok védelme is hatékonyabb. A kétféle anyag (69% alumínium és 31% acél) együttes alkalmazása viszont új technológiák kifejlesztését tette szükségessé az egymáshoz rögzítésnél. Ez a kocsiszekrény változat merevebb lett és a csavaró szilárdsága 50% -al nagyobb, mint az előző modellé. A kontaktkorrózió megakadályozására a csavarokat bevonattal látták el. Az acél lemezeket pedig horganyozzák. Az acél és az alumínium közé ragasztó réteget visznek fel. Speciális csavarokkal (Flow-Drill csavarkötés) és a (kerb-kónuszos szegecsekkel) és vágószegecsekkel rögzítik össze az alumínium és az acél részt. De alkalmaznak átsajtolt pontkötéseket is.

1.6. A kocsiszekrény kiemelten fontos részei frontális ütközés szempontjából

1.6.1. A lökhárító

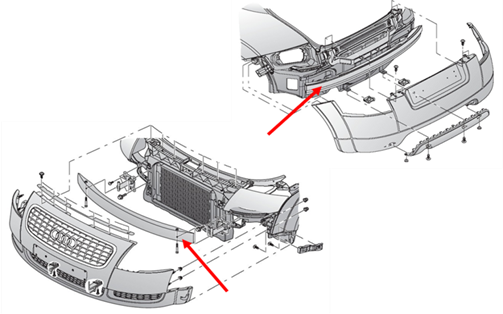

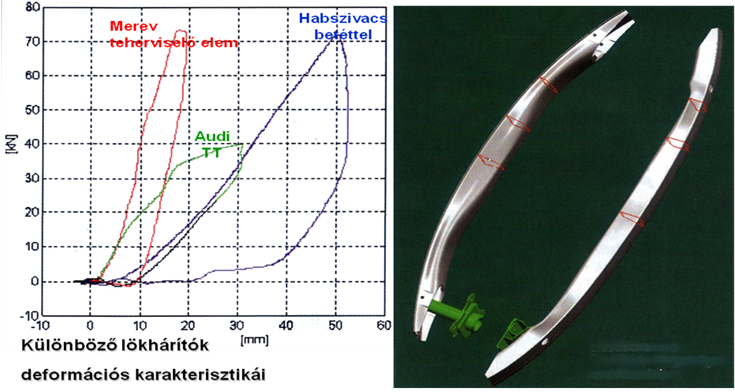

Kisebb koccanásoknál, ha az ütközési sebesség kisebb kb. 10 km/h – nál, a lökhárító megóvja a kocsiszekrény mögötte lévő részét a sérülésektől. A korszerű személygépkocsiknál speciális számítógépes programmal nagy energia elnyelő képességűre méretezik a lökhárítókat. A régebbi kivitelű, merev lökhárító ütközéskor nagy erőt ad át a hossz-nyúlványoknak. A habszivacs betét alkalmazása sem csökkent azt, csupán alakját változtatja az elmozdulás – erő diagramnak. A számítógéppel energia elnyelésre méretezett változatnál azonos körülmények között kisebb lesz a továbbadott erő és a kocsiszekrény sérülése is, ahogy az alábbi diagramon látható.

A külső műanyag burkolat mögött lévő fémből készült lökhárító rendszerint ívelt alakú és folyamatosan változó keresztmetszetű. Törekedve a súlycsökkentésre is igényesebb kivitele rendszerint hidro-formázással készül. A lökhárító és az első illetve a hátsó vázrész hossznyúlványai közé csavarkötésekkel szerelik fel.

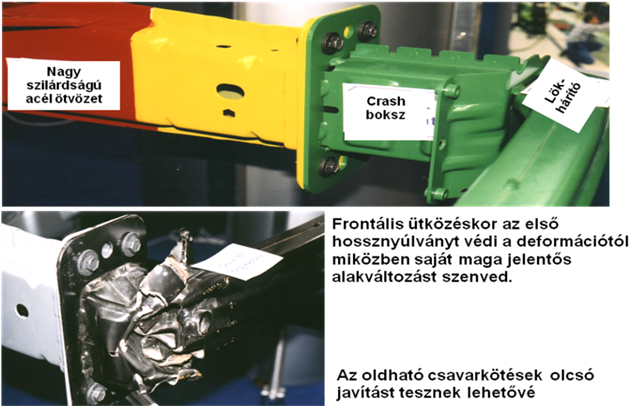

1.6.2. Chrash – boksz

Ezt az energia elnyelésre méretezett elemet a lökhárító és a hossznyúlványok közé szerelik be. Az a feladata, hogy az ütközési energia jelentős részét deformációs munkává alakítsa, ezzel megóvja a mögötte lévő váznyúlványokat a deformációtól. Ha az ütközéskor deformálódott, a rögzítő csavarok bontása után ki kell kicserélni. Így gyorsan, hatékonyan és olcsón végezhető a javítás. A „chrash –box” deformációjával kisebb energiájú ütközéseknél megóvja a hossztartókat az alakváltozástól, így az nem szorul költséges karosszériahúzatással, hegesztéssel, festéssel járó javításra. Ez a kialakítás jelentős mértékben hozzájárul az olcsóbb javításhoz.

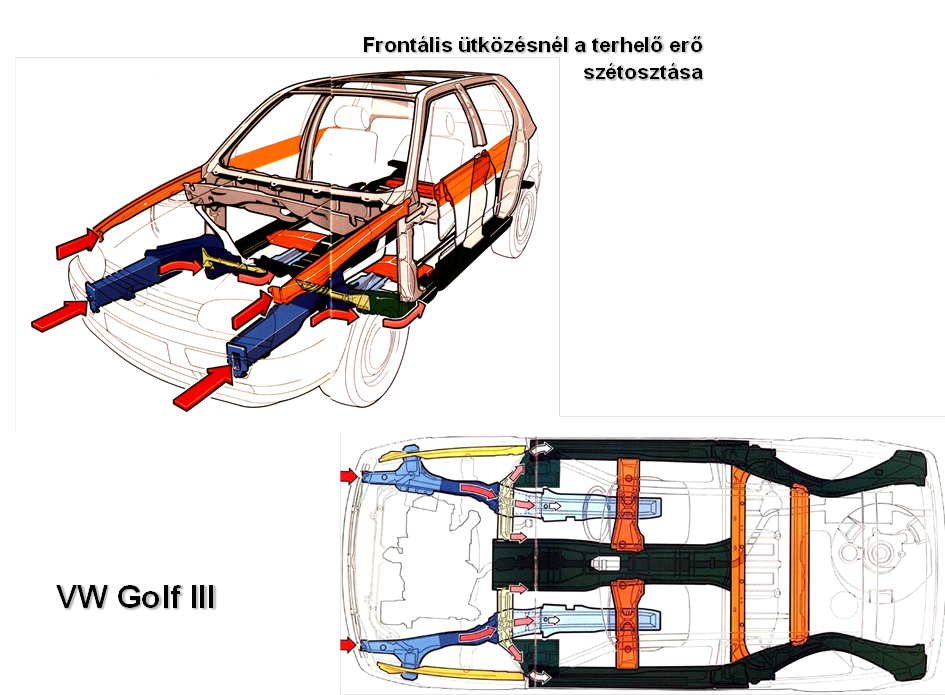

1.6.3. Hossznyúlványok és kétszintes deformációs zóna

A karosszéria hossznyúlványai, mint befogott tartók veszik át a crash –boksz deformációja után az ütközéskor ébredő erőket. Ezek többnyire négyszög keresztmetszetű zártszelvényből készülnek. Igényesebb kiviteleknél hátrafelé fokozatosan növekszik a szelvény keresztmetszete és gyakran a lemezvastagság is, illetve egyre nagyobb szilárdságú ötvözött anyagot alkalmaznak. Ezzel érhető el, hogy a hossztartó hátsó része kellő merevségű legyen és ne hajoljon ki. Így tud csak folyamatosan részt venni a mozgási energia deformációs munkává alakításában az ütközéskor bekövetkező hosszanti erő hatására. Bizonyos előre megtervezett helyeken a hossztartóknál besajtolásokat, kikönnyítésekkel, furatokat alakítanak ki. Itt jönnek létre a deformációk, melyek a mozgási energiát alakváltozássá alakítják át. Ezek kialakításánál azt veszik figyelembe, hogy minél nagyobb legyen az energia elnyelő képesség és így az utastérben tartózkodókra minél kisebb lassulás hasson, az ütközés legyen túlélhető.

Az Euro NCAP vizsgálatoknál bevezették az offset frontális ütközést és közben növelték az ütközési sebességet is. Ez nagyon megnövelte a hossznyúlványokra ható ütközési terheléseket. Azért, hogy ilyen körülmények között is teljesíthetők legyenek az elvárások a legtöbb autógyár a több szintes deformációs zónákat alkalmaz. Ezzel az ütközésnél ébredő erőhatások jobban szétoszthatók és könnyebb ennek megfelelő szilárdságú elemeket kialakítani.

Mivel a hosszanti vázelemek fontos szerep játszanak az ütközési energia felvételében, számos kutatást végeznek az autógyárak és a fejlesztő intézetek ezekkel kapcsolatban.

A lökhárítóval kezdődően az előbbiekben ismertetett karosszéria elemek deformációs jellemzőinek alapvető befolyása van a biztonsági öv feszítők és az első légzsákok működésére. Mivel a gépkocsik elején jelentős méretű a deformációs zóna, az ütközés pillanatától számított 30 ms –on belül kell aktiválódjanak az első légzsákok.

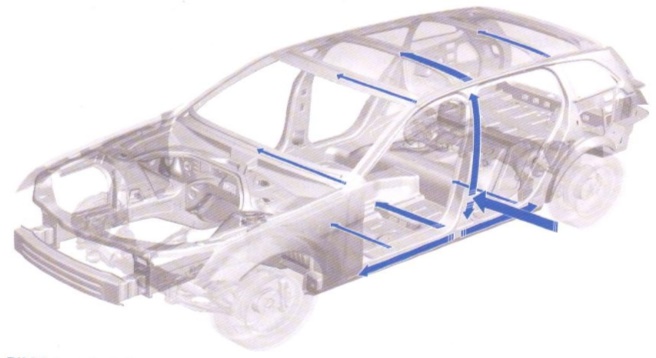

1.7. A kocsiszekrény kiemelten fontos részei oldal irányú ütközés szempontjából

A személygépkocsik oldal irányú ütközésnél fontos szerepe van a „B-oszlopnak” a küszöbnek, a padlólemez kereszt irányú tartóinak, a tetőváznak és az „A-oszlopok” kereszt irányú átkötésének. Különösen akkor nagy a jelentősége az „B –oszlop” megfelelő szilárdságának, amikor az ütközés nem az oldalsó küszöb magasságában, hanem annál magasabban történik. A „B –oszlopot” megfelelő kialakítású merevítő elemekkel is ellátják. Alul a küszöb, és az ülések rögzítésére szolgáló kereszttartók, felül pedig a tetőváz támasztja meg. Úgy az első, mint a hátsó ajtók belsejében az oldalütközéskor védő többnyire kissé ferde helyzetű keresztmerevítőket szerelnek be. Ezek hajlításra és húzásra vannak igénybe véve és megakadályozzák, hogy az ütköző test az utastérbe hatoljon. Vannak olyan kivitelek is, ahol az ajtó belsejébe műanyagból készült energia elnyelő elemeket is beépítenek.

Oldal irányú ütközésnél a különböző kivitelű oldallégzsákok és a függöny légzsák nyújt védelmet. Mivel a gépkocsik oldalánál kialakított deformációs zóna nagyon keskeny, az ütközés pillanatától számított 10 ms –on belül kell aktiválódjanak az oldallégzsákok.

Még nagyobb mechanikai igénybevételnek van kitéve a gépkocsi oldala akkor, amikor az ütközés nem egy másik gépkocsival, hanem fával, villanyoszloppal vagy más oszlop szerű tárggyal történik. A minél karcsúbb „B –oszlop” megvalósításának, vagy esetleg elhagyásának tehát fizikai akadályai vannak, hiszen ez az elem a passzív biztonságot alapvetően meghatározza. A B-oszlop készülhet mélyhúzott, vagy melegen alakított lemezből, illetve a „Tailored Blanks” technológiával. Nagy jelentősége van az alkalmazott anyag minőségének és a lemez vastagságnak. Általában 2 - 2,5 mm-es lemez vastagságot alkalmaznak és a deformáció csökkentés érdekében több merevítő elemmel is ellátják. Nagyobb szilárdságú anyag alkalmazásával a lemez vastagság csökkenthető.

Az ülések tartói a biztonság szempontjából a fontos elemek közé sorolandók. Ezekre szerelik fel az üléseket, melyeket ütközéses balesetnél is a megfelelő helyzetben kell tartsanak. Különösen oldal irányú ütközéskor nagy igénybevétel terheli, mert a küszöböket ezek támasztják meg hátulról és így biztosítják a megfelelő túlélési teret. Ezen kívül a biztonsági övekben keletkező erők is terhelik, amennyiben azokat az üléshez rögzítik.

Az ülések tartói hagyományos módon négy darabból készült elemként is gyárthatók, de a korszerű személygépkocsiknál „Tailored Strip” –ként, illetve „Tailored Blank” -ként is készülhetnek. Az ülés kereszttartók alakja nem túl bonyolult. Gyakran alkalmaznak nagy szilárdságú mikro-ötvözött, úgynevezett „Bake-Hardening” anyagokat, melyek szilárdságukat a festést követő, a szokásosnál nagyobb hőmérsékletű szárítás után érik el. Rendszerint ponthegesztéssel rögzítik a padlólemezhez.

Az Euro NCAP szerinti oldalütközés vizsgálatnál a kocsiszekrény hossztengelyére merőleges irányból ütköztetik az akadályt. Az amerikai US-NCAP illetve FMVSS 214 NPRM vizsgálatnál pedig 75˚-os szögben történik az ütközés. Ezt követően előre meghatározott referencia pontok benyomódását mérik meg és ez alapján történik a kiértékelés.

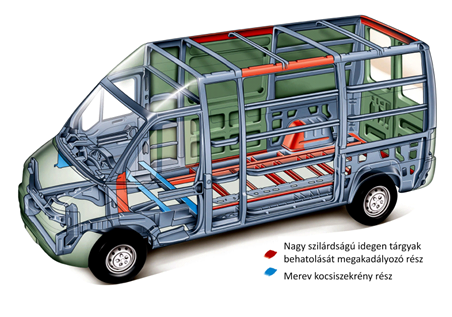

1.8. A haszonjárművek passzív biztonsága

1.8.1. Kisteherautó:

Ez a jármű kategória sok hasonlóságot mutat a személygépkocsikkal, annak ellenére, hogy bizonyos változatoknál már az alvázas építésmód jellemző. A kisteherautók tömege és terhelhetősége is lényegesen nagyobb, mint a személygépkocsiké. Gyakran „létra alakú” alvázakat alkalmaznak, de a kisebbek önhordó kocsiszekrénnyel készülnek.

1.8.1.1. Platós kisteherautók:

A gépes alvázra a rakomány szállítására alkalmas sík rakodó felületet, „platót” szerelnek. Oldalfalak és rögzítési pontok teszik lehetővé a rakomány rögzítését. Ez a korszerű változatoknál ma már készülhet alumínium ötvözetből is. Ez a változat sokoldalúan használható áruszállításra.

1.8.1.2. Zárt rakodóterű kisteherautók:

A személygépkocsikhoz hasonlóan az önhordó kocsiszekrény elemei többnyire lemez idomokból mélyhúzással, hajlítással, kivágással készülnek. A rakománynak nagyobb védelmet biztosít a zárt felépítmény, de az ajtónyílások korlátozzák a szállítmány méretét.

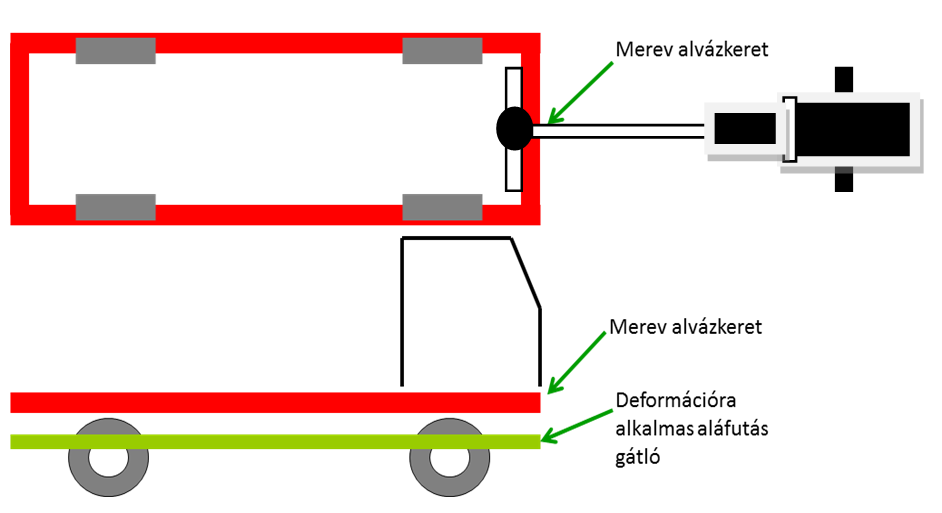

1.8.2. Teherautók biztonsága

A haszonjárművek szerkezeti kialakítására a merev, többnyire létra alakú alváz jellemző, melyre viszonylag nagy tömegű gépészeti berendezéseket, motort, sebességváltót, futóműveket, szerelnek. Az alvázra szerelt vezetőfülke viszont már lemez idomokból készül és ütközéses baleseteknél a személygépkocsikhoz hasonlóan jelenős deformációra alkalmas. Az autógyárak a biztonsági és a kényelmi szempontoknak úgy tesznek eleget, hogy az alváz és a vezetőfülke közé lengéscsillapítókat és rugókat (egyre gyakrabban légrugókat) szerelnek. Bizonyos típusoknál a felfüggesztés és a vezető rudazat frontális ütközéskor a fülke hátra mozdulását is lehetővé teszi. A merev alváz miatt a haszonjárműveknél ennek magasságában energia elnyelő képességre nem számíthatunk, ezért potenciálisan nagyobb a veszélyforrás.

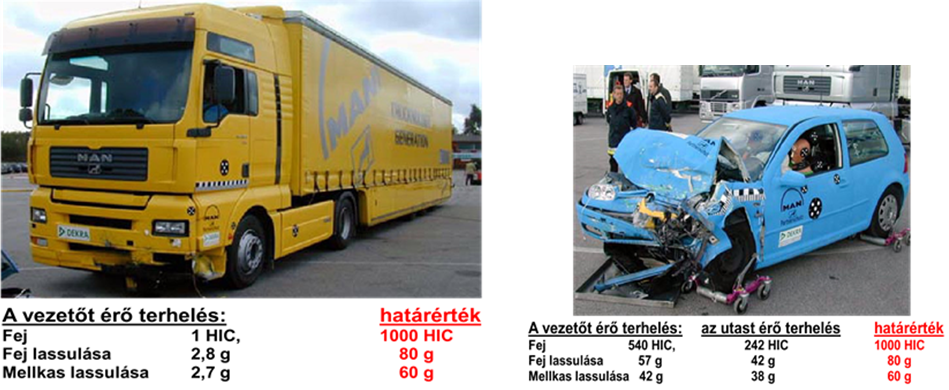

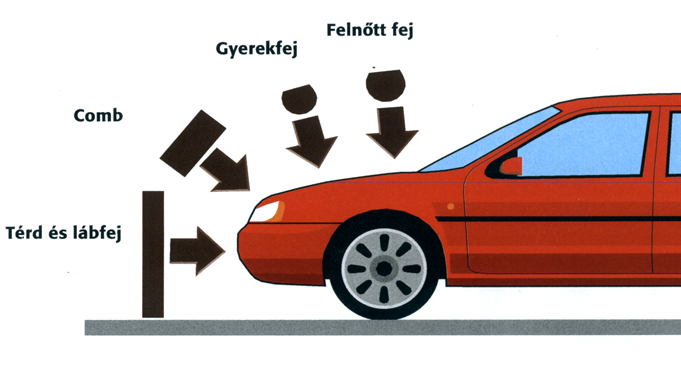

A haszonjárművek ütközéses baleseteknél egészen másként viselkednek, mint a személygépkocsik, hiszen a lényegesen nagyobb tömegük miatt nagyobb a mozgási energiájuk. A merev alváz miatt pedig kisebb az energiaelnyelő képességük. A közlekedésben résztvevők és a vezetőfülkében utazók védelmében kiegészítő egységeket szerelnek fel, melyek hatásosságát különleges vizsgálati módszerekkel ellenőrzik. Ezeknél azt is figyelembe veszik, hogy a különböző teherbírású járművek ütközési zónája egymástól eltérő magasságban van. Veszélyes balesetek közé sorolható, amikor a személygépkocsi oldalról, vagy hátulról ütközik a plató alatti alváz résznek, hiszen az súlyos fejsérüléseket okozhat (lásd 9. ábra).

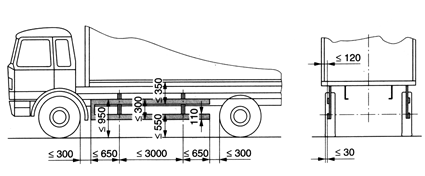

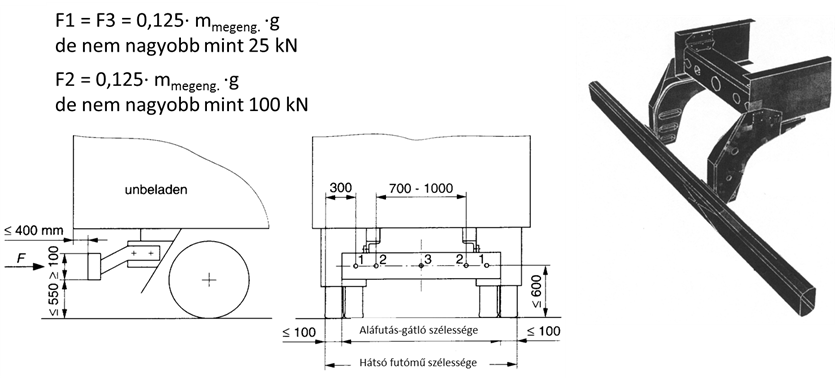

A haszonjárműveknek történő ütközések következményeinek súlyossága a hatóságilag előírt és szabványosított aláfutás-gátlókkal csökkenthető. Ezek a korszerű haszonjárműveknél már körkörös védelmet nyújtanak. A következő ábrákon láthatók az aláfutás-gátlók.

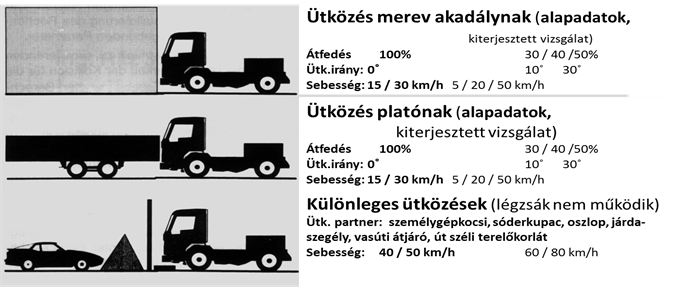

1.8.3. Haszonjárművek ütközésvizsgálata

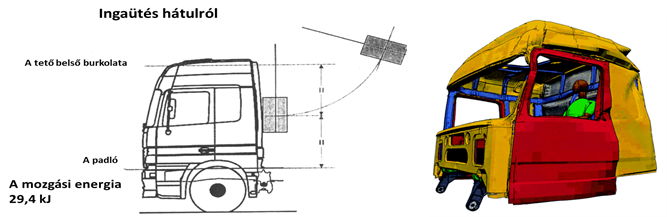

A haszonjárművekkel is különböző ütközésvizsgálatokat hajtanak végre. Amikor például a vezetőfülke teljes homlokfelülete merev akadálynak ütközik a mozgási energia deformációs munkává történő alakításában a viszonylag merev alvázon kívül a kevésbé merev vezetőfülke is részt vesz. Amikor csupán a fülke homlokfelülete ütközik az akadálynak lényegesen nagyobb deformáció következik be, ami veszélyezteti a fülkében utazókat. Bár ekkor a másik jármű platója is részt vesz az energiaátalakításban. Az igazi védelmet a légzsákok, a becsatolt biztonsági övek, továbbá a pirotechnikai feszítői adják.

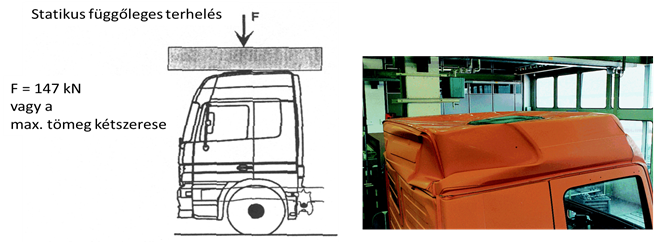

A vezetőfülkék biztonsági ellenőrzését speciális ütközésvizsgálatokkal végzik. Ezeknél azonban nem csak valóságos járművek ütköznek egymásnak, hanem különböző szabványosított ingákat is használnak. Ezekkel az ütközéskor elszabaduló rakományok (pl. rönkfák) hatását is tudják szimulálni és a vezetőfülke ellenálló képessége és biztonságos kialakítása ellenőrizhető. Hasonló terhelések fordulhatnak elő például erőteljes fékezéskor is. Ebbe a csoportba tartoznak a különböző, speciális, úgynevezett svédországi vizsgálatok is. A dinamikus ingás szilárdságellenőrzéseken kívül alkalmaznak jelentős túlterheléssel járó statikus vizsgálatokat is. Ilyenkor a túlélési tér beszűkülését, illetve fennmaradását tudják ellenőrizni.

A következő ábrák azt bizonyítják, hogy a járművek ütközéskor bekövetkező sérülései arányosak a tömegekkel és az ütközési sebességekkel. A vezető és az utasok sérülései is hasonló arányosságot mutatnak.

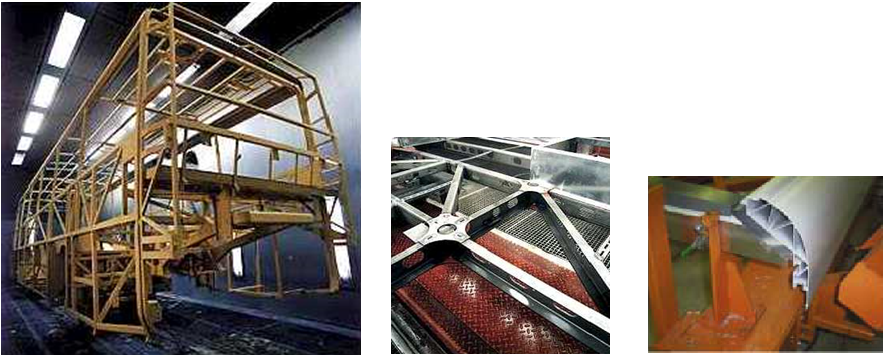

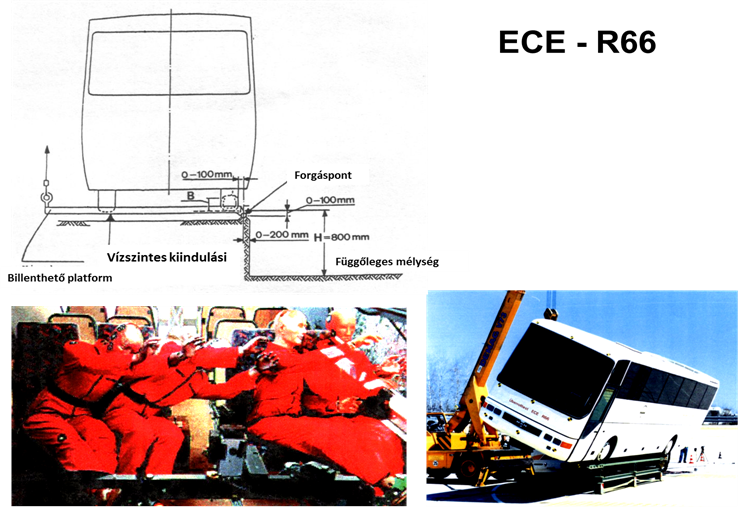

1.8.4. Autóbuszok passzív biztonsága

Az autóbuszok ütközés és borulás biztonságára fokozott figyelmet fordítanak, mert sok utas befogadására alkalmasak. Az ütközésvizsgálatok szempontjából is külön csoportba sorolják. Vázszerkezetük zártszelvényekből készült rácsos tartóból készül. Oldalvázra fenékvázra tetővázra, homlok és hátfalra osztható. Hasonló kivitelű a homlok és a hátfal, amelyeknél a lemez nem csak a borítás feladatát látja el. A passzív biztonság szempontjából kedvező kialakítású önhordó vázszerkezetbe szerelik be a jelentős tömegű fődarabokat (motor, sebességváltó, futóművek). A speciálisan erre a célra kifejlesztett és magyar kezdeményezésre szabványosított borulásvizsgálattal a tetőszilárdság megfelelőségét és így a túlélési tér megmaradását ellenőrzik. Városi autóbuszokra ez a vizsgálat nem kötelező.

A borulás vizsgálatnál billenthető platformra teszik fel az autóbuszt és emelődaruval billentik fel. A szabvány szerint a szerkezet olyan kialakítású, hogy az autóbusz a tetőváz peremére essen. Az előkészítés során az ülésekbe szabványos dummykat ültetnek, melyeket két pontos biztonsági övvel rögzítették az ülésekbe.

1.8.5. Biztonsági övek és övfeszítők

A biztonsági öv feladata kezdetben az volt, hogy akadályozza meg az utasok kiesését az ütközéses baleseteknél, illetve felboruláskor. Jelenleg ennél lényegesen többet várunk el a biztonsági övektől. A hárompontos biztonsági övet automatikus csévélő szerkezettel is elláttak, mely egy bizonyos feszességet automatikusan beállít.

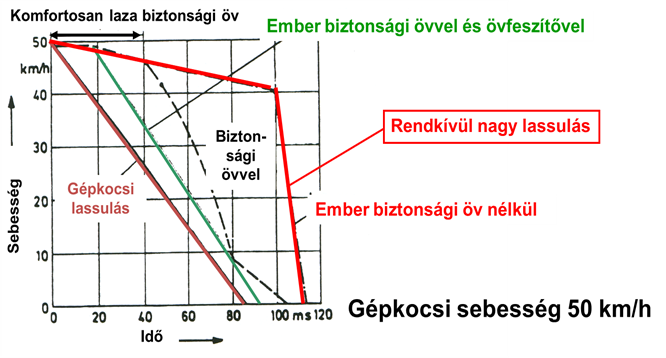

Ha a gépkocsi 25 – 30 km/h sebességgel ütközik merev akadálynak, a becsatolt biztonsági öv megakadályozza, hogy a fej a kormánykeréknek, illetve a műszerfalnak ütődjön. Ennél az ütközési sebességnél még nem szükséges, hogy a légzsák működésbe lépjen. Az alábbi ábrán jól látható egy ütközéses balesetnél a gépkocsi és az utasok sebességváltozása biztonsági övvel és anélkül. Ez utóbbi esetben a nagy sebességkülönbség válhat végzetessé az ember számára. A túl laza biztonsági öv is veszélyes.

A becsatolt biztonsági öv védelmének hatékonyságát az övfeszítők növelik, mert ütközéskor korlátozzák a test előre csapódását. A korábbi mechanikus működésű és mechanikus lassulás érzékelővel ellátott változatokat a pirotechnikai működésűek váltották fel. Ezeket már a légzsák elektronika aktiválja.

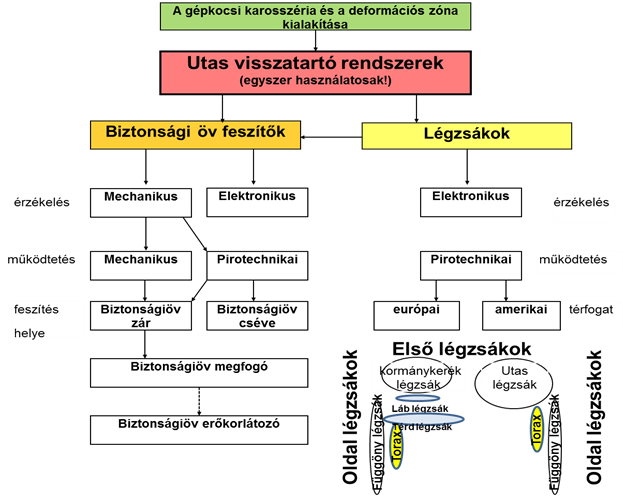

A biztonsági öv feszítők csoportosítása:

-

A működtetéshez használt energia szerint:

-

mechanikus, (előfeszített rugó végzi a heveder feszítését)

-

pirotechnikai (pirotechnikai töltet hozza létre a gáznyomást, ami dugattyúval és acélsodrony kötéllel végzi a feszítést)

-

Biztonsági öv hevederének feszítési helye szerint:

-

a „B –oszlopnál” az automatikus csévélőszerkezetnél,

-

a biztonsági öv csatjánál (ez hatékonyabb).

-

A biztonsági öv kiegészítő egységei:

-

biztonsági öv megfogó (megakadályozza a megfeszített heveder vissza lazuását, különösen a rugóval működő változatoknál fontos)

-

erőkorlátozó (a hevederben ébredő erőt egy előre meghatározott értéken tartja és ezzel csökkenti a biztonsági öv okozta sérülést).

Az ütközési kísérletek jól bizonyítják a biztonsági öv feszítők hatásosságát. Hatékonyan csökkenti a fej, a medencecsont és a térd sérüléseket. A megfeszített biztonsági öv miatt az utastérben utazó személyek kezdettől fogva együtt lassulnak a kocsiszekrénnyel, így nagy mértékben csökken az őket érő terhelés. Kedvezőbb lesz a HIC érték (Head Injury Criterion = a fejet érő terhelés mérőszáma), és a mellkasra ható lassulás is mérsékeltebb. (A HIC érték a fej eredő lassulása egy adott időintervallumban egy adott összefüggéssel integrálva.) A szigorú USA törvény 1 000 HIC határértéket állapít meg 30 mph (kb. 48 km/h) sebességgel történő frontális ütközés esetén.) Ennél nagyobb terhelés már halált okoz.

A hagyományos hárompontos biztonsági övek ütközéskor a nem megfelelő feszesség miatt, azzal arányosan lehetővé teszik a test előremozdulását, majd a megfeszülés után jelentős igénybevétellel terhelik az emberi szervezetet. Ezt a hátrányos tulajdonság a biztonsági öv feszítővel kiküszöbölhető, mert az mielőtt még a hevederbe csapódna a felső test, működésbe lép és megfeszíti azt. Ha a biztonsági övet nem a kocsiszekrényhez, hanem az üléshez rögzítik, annak állításával elmozdulnak a bekötési pontok is, és így mindig optimális helyzetbe kerül.

A fejlesztések kezdetén még alkalmaztak mechanikus érzékelővel ellátott és mechanikus működésű biztonsági öv feszítőket is. Jelenleg utas visszatartó rendszerek valamennyi eleme elektronikus működésű és a központi légzsák elektronika folyamatos öndiagnosztikai felügyelete alatt működik.

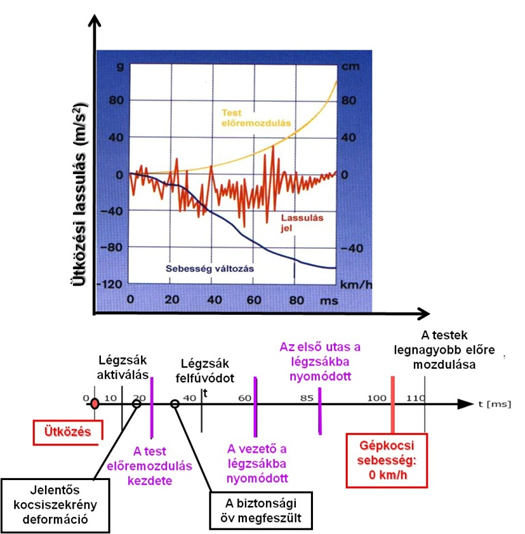

A gépkocsi ütközési folyamatát a hozzá kapcsolódó eseményeket és az utas visszatartó rendszer elemeinek működési folyamatát az alábbi ábra szemlélteti.

1.8.5.1. Pirotechnikai övfeszítők

A „B-oszlop”-ba szerelt automatikus csévélőszerkezettel egybeépített változat Kezdetben ez a pirotechnikai övfeszítő terjedt el általánosan. Leggyakrabban a "B -ajtóoszlop” és a küszöb találkozásának közelében szerelték be. Feladata az, hogy egy bizonyos értéknél nagyobb ütközési lassulásnál, ha az a menetirányhoz képest ± 30˚-os szögben hat, a vállon átvetett biztonsági öv ágat pirotechnikai eszköz segítségével megfeszítse. A feszítés hatásosságát csökkenti a felső terelőn, a ruházaton és a csatnál létrejövő súrlódás. Ezek miatt a vállon átvetett övrészre a teljes feszítőerő harmad-, a medencecsont feletti övrészre már csak a tized része jut. Emiatt nem zárható ki a hasöv alóli kicsúszás veszélye. Így tehát kevésbé hatásos, mint amikor a biztonsági öv csatjánál helyezik el az övfeszítőt.

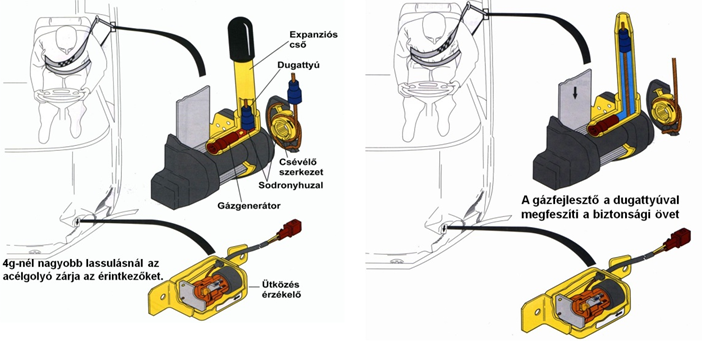

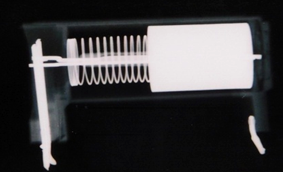

Az övfeszítőt működtető lassulásérzékelőt kezdetben a gépkocsi deformációs zónájába, a hossznyúlványra szerelték. 4g ütközési lassulás hatására lépett működésbe. Az érzékelő belsejébe lévő acél golyó tehetetlenségi ereje ekkor legyőzi az állandó mágnes erejét, előre csapódik és zárja a gyújtó áramkört. Ekkor működésbe lép a pirotechnikai gázfejlesztő, a nyomásnövekedés elmozdítja az expanziós csőben a dugattyút, mely a biztonsági öv csévéjére többször felcsavart bowden segítségével feszítés irányban forgatja a biztonsági öv hevederének csévéjét és megfeszíti azt. Az övfeszítőt kiegészítik egy övmegfogó szerkezettel, mely megakadályozza a biztonsági öv vissza csévélődését, amikor az övfeszítő erőkifejtése már megszűnt. Az elhasználódott állapotra az utal, hogy az expanziós cső végéről hiányzik a műanyag záró sapka és a nyíláson keresztül láthatóvá válik az acél sodrony kötél végződése.

1.8.5.2. Mechanikus ütközésérzékelővel működő pirotechnikai övfeszítő:

A VW POLO-ba és a FIAT Brava és Bravo gépkocsi típusok „B-ajtóoszlopába” szerelnek olyan pirotechnikai övfeszítőt, melynek mechanikus ütközésérzékelő egysége is ebbe a szerkezetbe van beépítve. Egy előre meghatározott küszöbértéknél nagyobb ütközési lassulásnál az ütőszög aktiválja a pirotechnikai patront, mely gázt fejleszt. Ennek hatására az expanziós csőben elmozdul a dugattyú és az acél sodrony kötél segítségével megforgatja a biztonsági öv csévedobját és az megfeszül. Az intenzív gázfejlődés dugattyúra sajtolt bowden és fogazat segítségével 10 ms-on belül megforgatja a csévéjét. Ennek hatására 150 mm-el fog megrövidülni a biztonsági öv. A fogak egymáshoz kapcsolódása ezután blokkolni fogja az automatikus visszacsévélést. Ezért a komplett biztonsági övet ki kell cserélni.

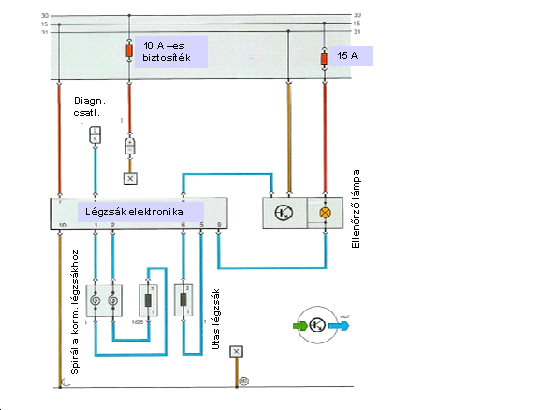

1.8.5.3. A központi légzsák elektronika által működtetett pirotechnikai övfeszítő:

Ennél a változatnál közös egységet alkot a pirotechnikai gázfejlesztő, az expanziós cső és az automatikus csévélő szerkezetet. Az expanziós cső miatt viszonylag nagy helyet igényel, ezért többnyire a „B -ajtóoszlop” belsejébe szerelik. Két pólusú, sárga színű elektromos csatlakozóval látják el. A légzsák központi elektronikája ezen keresztül tudja aktiválni. A gyújtó áramkör zárt állapotát a légzsák elektronika folyamatosan ellenőrzi. A működést követően ez az áramkör megszakad, ilyenkor az elektronika bekapcsolja a légzsák ellenőrző lámpáját. Ez az egység is a vállon átvetett biztonsági öv ágat feszíti meg.

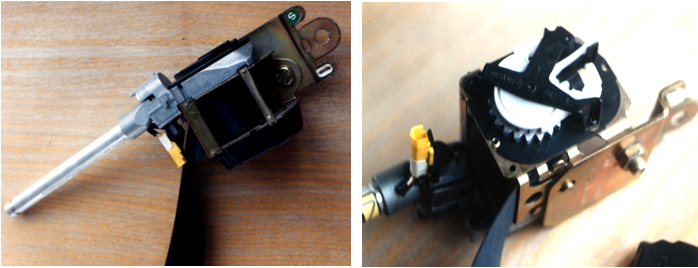

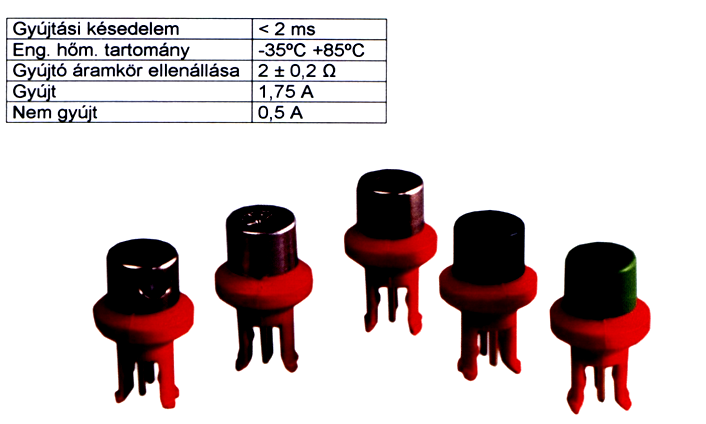

1.8.5.4. A biztonsági öv zárszerkezetére ható pirotechnikai övfeszítő

A kilencvenes évek közepétől egyre több gépkocsiba a biztonsági öv csatjára ható pirotechnikai feszítőt szereltek be. Ezeket általában 30 km/h-nál nagyobb ütközési sebességnél működteti a központi légzsák elektronika. Ez az egység tartalmazza a lassulásérzékelőt is. Az utastérben az első ülések közelébe szerelik be, így ütközéskor az utasokra ható lassulást érzékeli.

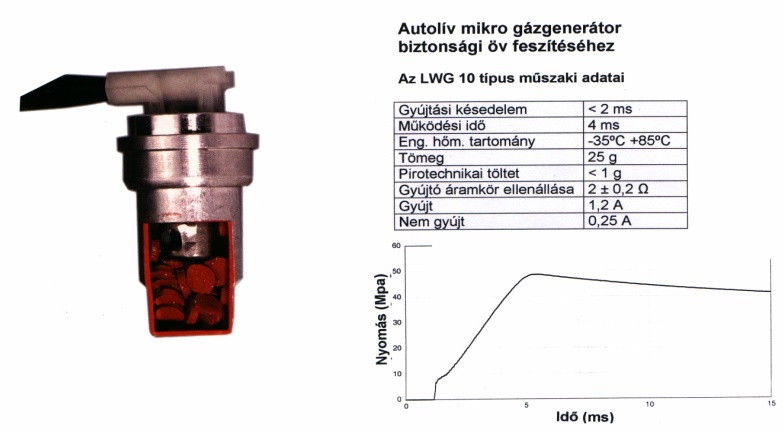

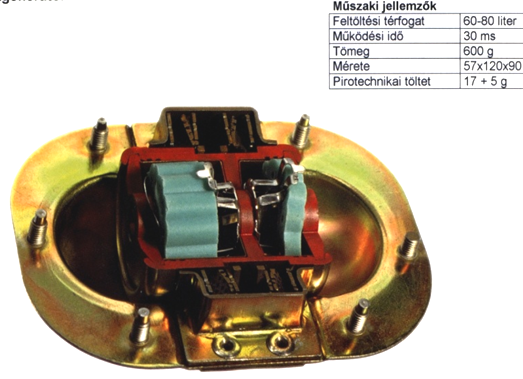

A pirotechnikai övfeszítőt a biztonsági öv csatjára szerelik. A központi légzsák elektronika elektromos jele aktiválja a gyújtópatront, mely felizzik és begyújtja a kb. 1 g tömegű szilárd halmazállapotú gázfejlesztő anyagot. Ekkor a nagy nyomású gáz az alumíniumból készült expanziós csőben elmozdítja a dugattyút, mely a hozzá rögzített drótkötéllel elmozdítja a biztonsági öv csatját, ezzel megfeszül a biztonsági öv. Ehhez a folyamathoz kb. 12 ms szükséges. A feszítő erő nagysága elérheti az 1 kN értéket. Az ütközést követően a még a légzsák felfújódása előtt működésbe lép az övfeszítő. Emiatt az utasok teste csak kb. 20 mm -nyit mozdul előre. Az övfeszítő nem működik, ha a gépkocsi 15 km/h-nál kisebb sebességgel ütközik az akadálynak.

Ennek az övfeszítő változatnak az előnye az, hogy 160 mm-es elmozdulás az öv mindkét ágát megfeszíti. Frontális ütközésnél lép működésbe, ha a sebesség nagyobb 20km/h-nál. Az övfeszítő gyújtófeszültségét 3-5 ms-al később követi a légzsák is, de annak sebességküszöbe 28 km/h.

Az övfeszítő gázgenerátorának műszaki jellemzőit a mellékelt táblázat foglalja össze. Az öndiagnosztika szempontjából fontos a gyújtó áramkör 2 Ω-os ellenállása, melyet a működtető elektronika a gyújtás bekapcsolásakor megmér. Az áramkör állapotát pedig folyamatosan úgy tudja mérni, hogy a „nem gyújt” küszöbértéknél kisebb áramot kapcsol rá impulzus szerűen egy nagyon rövid időre. Ez alapján megállapítható, hogy az áramkör zárt, vagy szakadt, ugyanakkor a pirotechnikai töltet garantáltan nem fog működésbe lépni. A táblázatban megadott 1,2 A –nál erősebb áramot kell az elektronikának kiadni ahhoz, hogy a gázgenerátor működésbe lépjen. Ennek hatására az ellenálláshuzal felizzik és begyújtja a pirotechnikai töltetet. Utána az áramkör szakadt. Ezt veszi észre az elektronika és bekapcsolja az ellenőrző lámát. Ha tehát folyamatosan világít a légzsák ellenőrző lámpa nem feltétlen annak hibáját jelenti. Lehet, hogy valamelyik biztonsági öv feszítőnél kell a hibát keresni. Erre vonatkozó pontos információt a műszeres diagnosztika révén szerezhetünk.

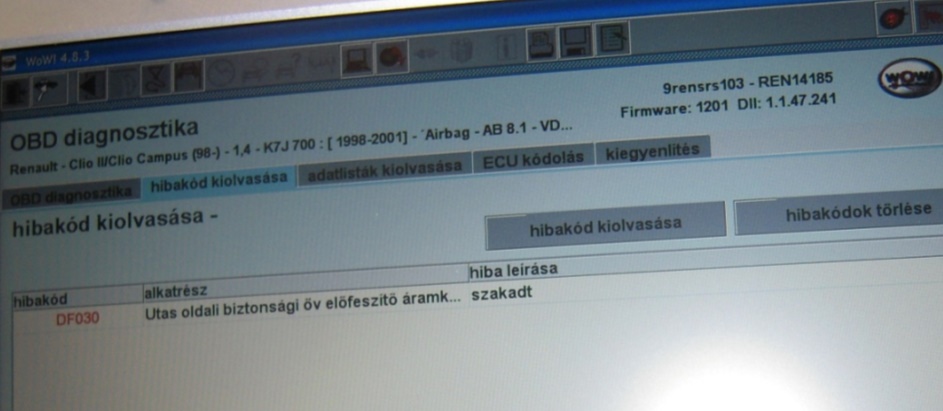

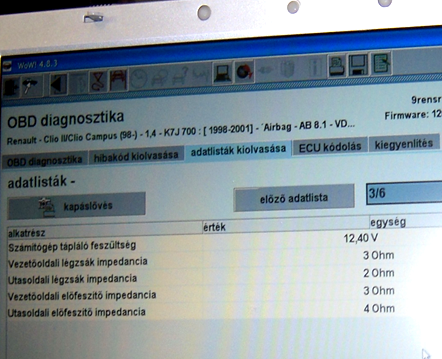

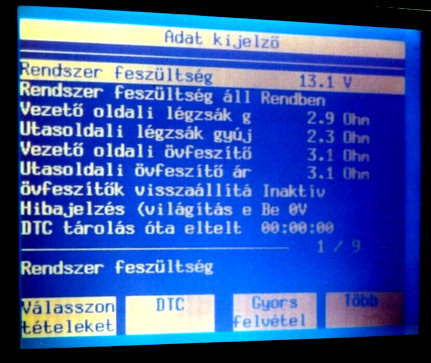

1.8.5.5. Diagnosztikai vizsgálat:

Erre akkor kerül sor, amikor folyamatosan világít a műszerfalon elhelyezett légzsák ellenőrző lámpa. A biztonsági öv feszítők és a légzsákok diagnosztikáját az adott gépkocsi típusának megfelelő, vagy típus független berendezéssel is el lehet végezni. A diagnosztikai berendezést mindkét esetben az EOBD aljzathoz kell csatlakoztatni. A gyújtás bekapcsolása után a menüből ki kell választani a gépkocsi pontos típusát és a gyártási időpontját. Ez után következhet a felkínált menüből a légzsákrendszer kiválasztása. Ugyanis a biztonsági öv feszítő ennek része. A képernyőn megjelenik a hibakód és a felirat, mely megnevezi, hogy melyik részegység hibásodott meg. A következő oldalon kiderül a hiba oka is, hogy például valamelyik áramkör szakadt. Ez persze nem csak akkor áll fent, ha az övfeszítő elhasználódott, hanem akkor is, amikor a vezetékcsatlakozó szétcsúszott például azért, mert az ülés alá valamilyen csomagot benyomtak és emiatt széthúzódott a vezeték.

A javítás után a diagnosztikai berendezés lehetőséget ad a hibakód törlésére is.

Ha a légzsák rendszer hibátlan, nincs tárolt hibakód és a képernyőn megjelennek pontosan az egyes részegységek gyújtó áramköreinek ellenállásait. Ezt látjuk a következő ábrán. Ezek természetesen az adott gépkocsi típusának megfelelő értékek, hiszen a részegységek különböző beszállítóktól is érkezhetnek.

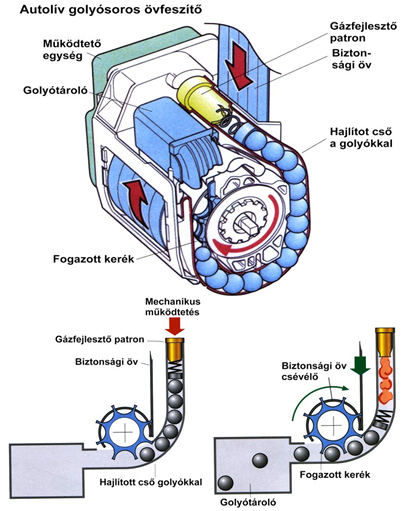

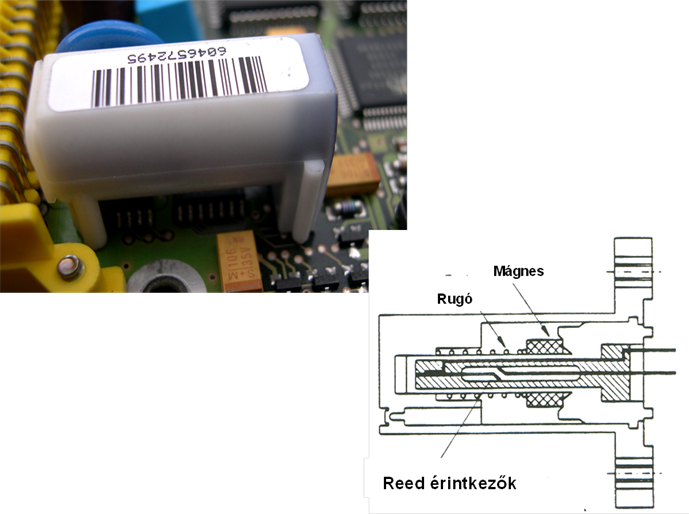

1.8.5.6. Golyósoros pirotechnikai övfeszítő

Az eddig ismertetett biztonsági öv feszítőknek van egy közös hátrányuk, az expanziós cső viszonylag nagy helyigénye. Ezen az Autolív fejlesztői úgy változtattak, hogy az eddig egyenes expanziós csövet ívben meghajlították. Ezért a feszítő erő átadása nem acél sodrony huzallal, hanem golyósor közvetítéssel valósul meg. Kétféle változatban is gyártották. Eleinte mechanikus ütközés érzékelő hozta működésbe függetlenül a légzsákoktól. Ennél a szeizmikus tömeggel ellátott érzékelőt is az övfeszítő egységbe szerelték. Kezdetben ilyen változatot szereltek az Audi TT –be.

A jelenleg a gépkocsikba szerelt változatoknál a működtetést már a központi légzsák elektronika végzi. Ennek az előnye az, hogy jobban össze lehet hangolni a légzsákok és az övfeszítők működését. Az alkalmazott gázgenerátor az aktiválásától eltekintve hasonló az előző változatokéhoz. Ilyen övfeszítőket gyárt az Autolív Sopronhorpácsi gyára.

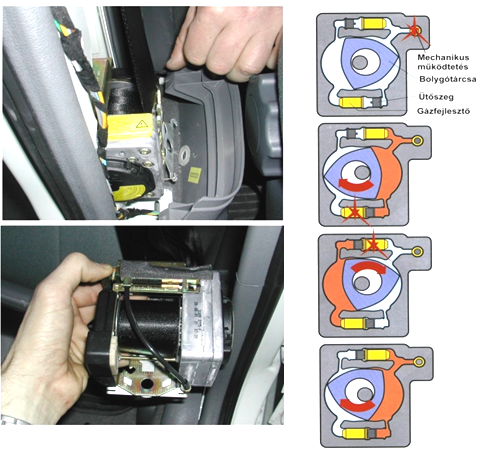

1.8.5.7. Bolygótárcsás biztonsági öv feszítő

Három pirotechnikai patron egymás után lép működésbe és hozza forgásba a Wankel motor dugattyújához hasonló bolygó tárcsát, mely felcsévéli és így megfeszíti a biztonsági öv hevederét. Ezt a típusváltozatot szerelik egyebek között a Skoda Fabia-ba is.

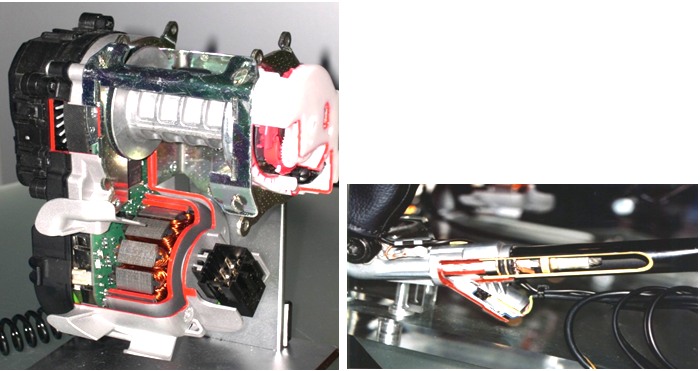

1.8.5.8. TRW ACR 1.0

A legkorszerűbb változatot villanymotoros csévélővel és pirotechnikai övfeszítővel is ellátják. A villanymotoros csévélőt az aktív biztonság egyik fontos eleme az ESP működteti, amikor a gépkocsi instabil állapotát állapítja meg. Ez az egység két irányú működtetésű. Ha mégsem következett be baleset, visszalazítja az utas által beállított értékre a biztonsági övet. Ha bekövetkezik a baleset a villanymotoros felcsévélés után még működésbe lép a pirotechnikai övfeszítő is.

A statisztikai adatok szerint az ütközések több, mint 2/3-ad része elölről következik be.

A teljes homlokfelületű frontális ütközés 21%, az offset frontális ütközés 12,3%, melynél a gépkocsi elejének csak 40-50%-a érintkezik az akadállyal. A ferde irányú elölről bekövetkező ütközés 33,6%.

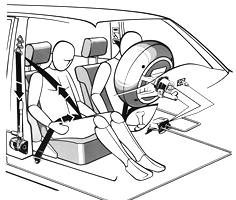

Nagy ütközési sebességnél annak ellenére, hogy becsatolták a biztonsági övet az első üléseken utazók feje a kormánykeréknek, illetve a műszerfalnak csapódik. A légzsákok frontális, vagy kissé ferde irányú ütközésnél működésbe lépnek, ha azokra szükség van.

A légzsákrendszert a biztonsági öv feszítővel hangolják össze. De tudni kell, hogy az utasok mozgási energiájának jelentős részét az övfeszítő veszi fel. A légzsák a fejet és a mellkast védi. Ütközéskor a légzsák rövid időn belül megtelik gázzal és csökkenti az első üléseken utazók sérüléseit. A rendszer az elektronika öndiagnosztikájának felügyelete alatt áll. Meghibásodás esetén világít az ellenőrző lámpa.

A statisztikai adatok szerint az ütközések több, mint 2/3-ad része elölről következik be.

A teljes homlokfelületű frontális ütközés 21%, az offset frontális ütközés 12,3%, melynél a gépkocsi elejének csak 40-50%-a érintkezik az akadállyal. A ferde irányú elölről bekövetkező ütközés 33,6%.

Nagy ütközési sebességnél annak ellenére, hogy becsatolták a biztonsági övet az első üléseken utazók feje a kormánykeréknek, illetve a műszerfalnak csapódik. A légzsákok frontális, vagy kissé ferde irányú ütközésnél működésbe lépnek, ha azokra szükség van.

A légzsákrendszert a biztonsági öv feszítővel hangolják össze. De tudni kell, hogy az utasok mozgási energiájának jelentős részét az övfeszítő veszi fel. A légzsák a fejet és a mellkast védi. Ütközéskor a légzsák rövid időn belül megtelik gázzal és csökkenti az első üléseken utazók sérüléseit. A rendszer az elektronika öndiagnosztikájának felügyelete alatt áll. Meghibásodás esetén világít az ellenőrző lámpa.

1.8.6. Légzsákok

A légzsákra vonatkozó első szabadalmat 1953 ban nyújtotta be a müncheni Walter Linderer. Elképzelése szerint sűrített levegővel működött volna, azonban nem vált be. Ezt követően még csaknem két évtized telt el, amikor a Mercedes-Benz AG. 1971-ben benyújtott egy másik légzsák szabadalmat. Amikorra gépkocsiba beszerelték, további tíz évre volt szükség, hiszen ekkor már 1981-et írtak.

Először a Mercedes kínálta felár ellenében a vezetőülés elé, a kormánykerékbe beszerelt légzsákot.

A Robert Bosch GmbH. 1981-óta gyárt sorozatban légzsák és övfeszítő elektronikákat. A pirotechnikai gázgenerátorral működő légzsák egyre több európai gépkocsiban szériatartozékká vált. Az Európában eladott japán személygépkocsik közül először 1990-ben a Honda kínálta a Legend típuscsaládba opcióként a légzsákot. 1993.-tól már az első utas ülések előtt is megjelentek ezek a védelmi egységek. Eleinte a VW 400 Márka többletár ellenében kínálta a két első ülés elé a légzsákot. Opcióként rendelhető volt más a kis-kategóriájú gépkocsikba is. 1994-ben Németországban a gépkocsiknak már 20%–át szerelték két légzsákkal. Ez a részarány 2000-ben már elérte a 90%-ot. A japán autógyáraknál hasonló volt a tendencia. Az USA-ban már 1997-ben az összes új gépkocsit légzsákkal hozzák forgalomba. Az Opelekbe az első ülések elé a terepjárók kivételével 1993-tól sorozatban szereltek be légzsákokat. Gyors elterjedése a frontális ütközéseknél kifejtett hatékony védelemnek volt köszönhető.

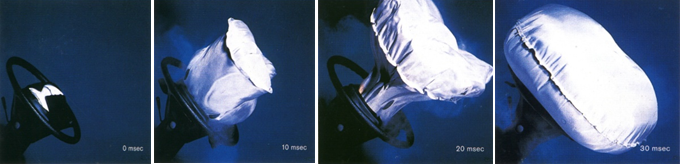

1.8.6.1. A légzsákműködtetés és gyorsasága

A légzsák meg kell teljen gázzal addigra, amikor ütközés következtében a fej, illetve a felső test jelentősebben előre mozdul. Az elektromos gyújtás pillanatától erre kb. 30 ms-ra van szükség. A legszélső üléshelyzetet figyelembe véve eddig a test hozzávetőleg 10 cm-t mozdul előre. Az aktiválás tehát az ütközés pillanatától 10 ms on belül meg kell történjen. Ha 50 km/h-nál kisebb az ütközési sebesség egy kicsit hosszabb idő áll rendelkezésre a légzsák felfújásához. Ha a gépkocsi sebessége 20 km/h-nál kisebb nem célszerű a légzsák működtetése, hiszen ilyenkor a biztonsági öv kellő védelmet nyújt.

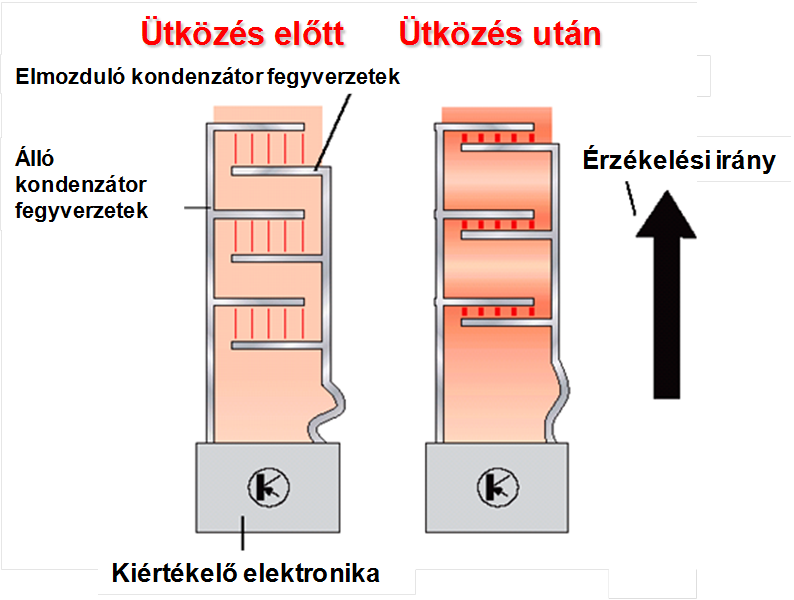

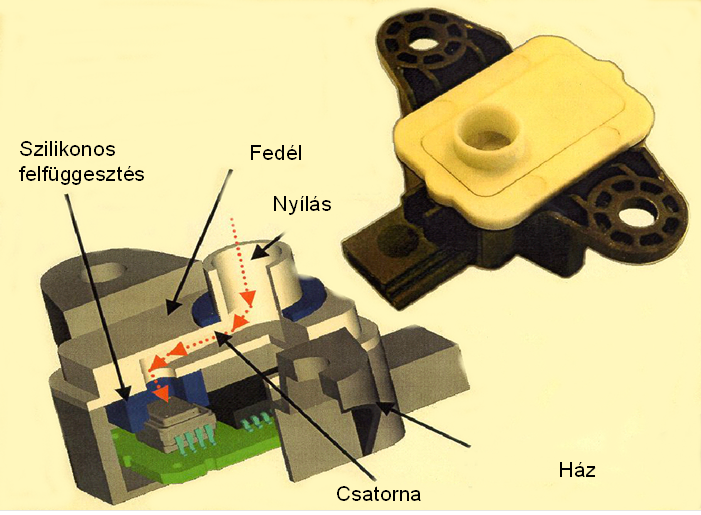

1.8.6.2. A légzsákműködtetés változatai és biztonsága

-

Elektronikán kívül elhelyezett mechanikus lassuláskapcsolóvalA lassuláskapcsolót a gépkocsi deformációs zónájában, vagy az utastérben helyezik el. kb. 2-4 g ütközési lassulás hatására egy tömeg mozdul el rugó, vagy mágnes ellenében, ami érintkezőket zár. Egy különálló elektronikus áramkör látja el a diagnosztikai feladatot. Ezt a működtetési változatot csak a kezdeti időben alkalmazták.

-

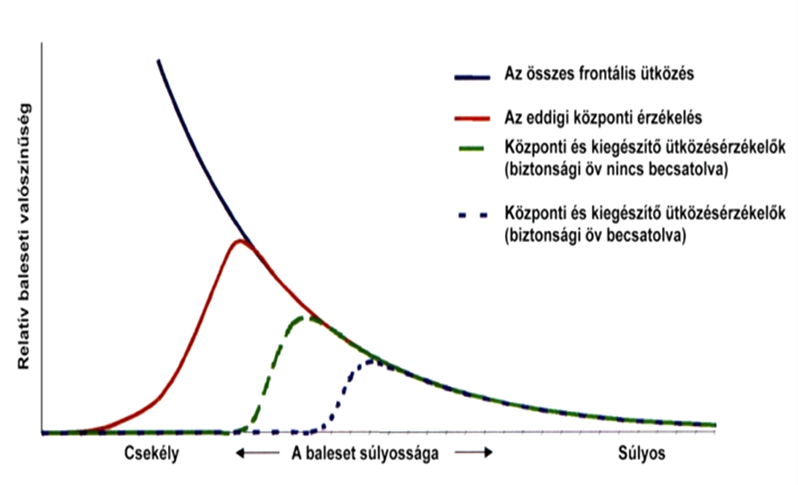

Elektronikába szerelt lassulásérzékelővelA gépkocsi ütközésekor folyamatos működésű, analóg lassulásérzékelő adja a jelet, melyet speciálisan kialakított elektronika értékel ki. A tárolt peremfeltételekkel összehasonlítva dönt a légzsák aktiválásáról. A gázgenerátor gyújtópatronját kapcsoló tranzisztorokkal működteti. Az utastérben elhelyezett elektronika végzi a diagnosztikai feladatokat és működteti az ellenőrzőlámpát is. Ez azért kedvező megoldás és általánosan elterjedt, mert a deformációs zónában nem kell a rendszer egyetlen elemét sem elhelyezni. Nem áll fenn vezetékszakadás, vagy rövidzárlat veszélye ütközéskor. Kevesebb továbbá a rendszer részegységeinek a száma, egyszerűbb lehet a vezetékhálózat, emiatt nagyobb működési biztonság. Szennyeződések, mechanikai behatások nem veszélyeztetik a lassulásérzékelőt. Intelligens működtető algoritmussal jobban figyelembe vehetők az adott kocsiszekrény deformációs jellemzői. Egymás után több működtető fokozat is megvalósítható.

A működésbiztonság

-

A légzsák rendszer nem lehet érzékeny a rövidzárlatra. Nem léphet működésbe a gyújtópatron, ha a test-, vagy a pozitív vezeték zárlatos.

-

A kiegészítő mechanikus lassuláskapcsolók működőképességét az elektronika nem tudja ellenőrizni. Csak az ütközés után utólag derül ki az esetleges hiba. Az elektronikus változat tranzisztorainak üzemképességét a diagnosztikai áramkör felügyeli.

-

Ha meghibásodás történt, a műszerfalon elhelyezett légzsák ellenőrzőlámpa folyamatosan világít.

-

A gyújtás bekapcsolásakor néhány másodperces felvillanás jelzi, hogy az ellenőrző lámpa áramköre rendben van és ha menet közben hiba lép fel lehet számítani a figyelmeztető jelzésre.

-

Meghibásodás esetén a tárolt hibakódok megkönnyítik a javítást. Csak a hiba megjavítása után a diagnosztikai műszerrel törölhető a hibakód. A hibakód tároló kitörölhetetlenül megjegyzi a működtetés körülményeit. Ezt azonban csak a gyártó műszereivel olvasható ki.

-

A légzsák működőképes kell maradjon akkor is, ha az ütközéskor a deformációs zónában elhelyezett lassuláskapcsoló vezetéke, vagy az akkumulátor kábelei elszakadnak, vagy zárlatosak lesznek.

-

Ha az ütközéskor kiszakad az akkumulátor, vagy elvágódik a fő kábel, akkor is működőképes kell maradjon a légzsák rendszer. Ezért energiatároló kondenzátorokat építenek be a központi elektronikába.

-

A légzsák érzéketlen kell legyen a környezeti elektromágneses hatásokra, továbbá a kisebb ütésekkel szemben pl. kalapácsütés, vagy felhajtás a járdaszegélyre.

-

A téves működtetésekkel szembeni biztonság leghatásosabban a váltakozó feszültségű gyújtással (AC-Firing) valósítható meg. A gyújtóegységbe szerelt kondenzátor az egyenfeszültséggel szemben védetté teszi a működtetést.

-

Az utastérben a nyomásnövekedés elviselhető értéken tartása érdekében az elektronika a vezető előtti légzsák működtetése után 18 ms késleltetéssel aktiválja a következő légzsákot. További légzsákok működtetését tudja lehetővé tenni, vagy megakadályozni bizonyos logikai áramkörök és érzékelők segítségével.

-

Kis ütközési sebességnél a becsatolt biztonsági öv is kielégítő védelmet biztosít, ezért felesleges a légzsák aktiválása. Megfelelő kapcsoló, vagy a szoftver kialakítása lehetőséget ad a működtetési érzékenység adott kocsiszekrényhez történő összehangolására.

Az ütközés után a légzsák elektronika a típustól függően működtetheti:

-

a vészvillogót,

-

kireteszelheti a központi ajtózárat,

-

a relén keresztül megszakíthatja a benzin tápszivattyú áramkörét.

-

a gyárilag a gépkocsiba szerelt GSM modulon keresztül automatikusan különböző fokozatú vészhívásokat kezdeményezhet.

-

a pirotechnikai töltettel ellátott akkumulátorsaru segítségével megszakíthatja a tápfeszültséget (pl.: BMW).

1.8.6.3. A Bosch légzsák elektronikák generációi:

1.8.6.3.1. Az első generáció: Airbag 1

Az ütközési lassulás jelét elektronikus érzékelő szolgáltatja, melyet analóg áramkör értékel ki. Ellátták diagnosztikai rendszerrel és analóg hibatárolóval. Ennél a változatnál még a légzsákrendszer elektronikája három külön egységet alkotott, melyek:

-

működtető egység,

-

feszültség átalakító modul és

-

energiatároló egység.

1.8.6.3.2. A második generáció: Airbag 2

A piezo kristályos lassulásérzékelő jelét az elektronika analóg módon dolgozza fel. Tökéletesítették a diagnosztikai egységet. A hibakódokat EEPROM-ban tárolja. A soros csatlakozó lehetővé teszi külső diagnosztikai műszer használatát, de lehetőség van a villogókód kiolvasására is. Külön egységet képez a feszültség átalakító és az energiatároló.

1.8.6.3.3. A harmadik generáció: Airbag 3

A Robert Bosch GmBH légzsák elektronikáinak harmadik generációinál a lassulási jel feldolgozása már digitálisan történik. A biztonság érdekében két párhuzamosan bekötött (redundáns) mikroprocesszort alkalmaznak. Gyújtási jel csak akkor képződik, ha egymástól függetlenül mindkét mikroprocesszor erre utasítást ad. A diagnosztika ellenőrzi a vezetékhálózatot és részben az elektronikát is. Az öndiagnosztikai vizsgálat villogókóddal, vagy a soros csatlakozón keresztül a gépkocsi diagnosztikai műszerével lehetséges. Valamennyi elektronikus áramkör ennél a generációnál már egy közös egységet képez.

1.8.6.3.4. A negyedik generáció: Airbag 4

Az elektronikában piezo kristályos lassulásérzékelőből egyet menetirányban, egyet arra merőlegesen helyeznek el. Így nemcsak a menetirányú ütközések ismerhetők fel, hanem az attól eltérő irányúak is. A jelfeldolgozás digitális.

1.8.6.3.5. A hatodik generáció: AB 6

Ennél márKözös elektronika működteti az övfeszítőket és a légzsákokat. A 6.1 változatot a Chryesler, a 6.3-at az Audi és Mercedes-Benz szerelte be. Négy egymástól független gyújtó áramkörrel rendelkezik. A hálózati feszültség megszűnését követően még 150 ms-ig működőképes.

1.8.6.3.6. A hetedik generáció: AB 7

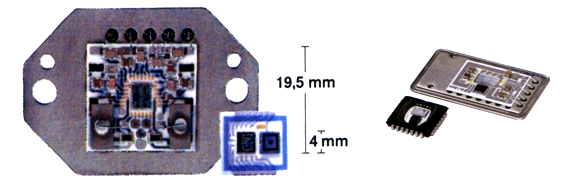

A sorozatgyártás 1996-ban kezdődött. Az övfeszítőket és a légzsákokat egy periféria IC működteti (Peripherie-IC = PIC), mely feldolgozza az érzékelők jeleit, a feszültség átalakító és a diagnosztikai processzor feladatát is ellátja. Működteti az ellenőrzőlámpát is. Analóg csatlakozón keresztül fogadja az ülés foglaltság érzékelő jelét. Az autógyárban a szerelősor végén programozzák be a működési jellemzőket. A 7.1 változat már az oldallégzsákok működtetésére is alkalmas.

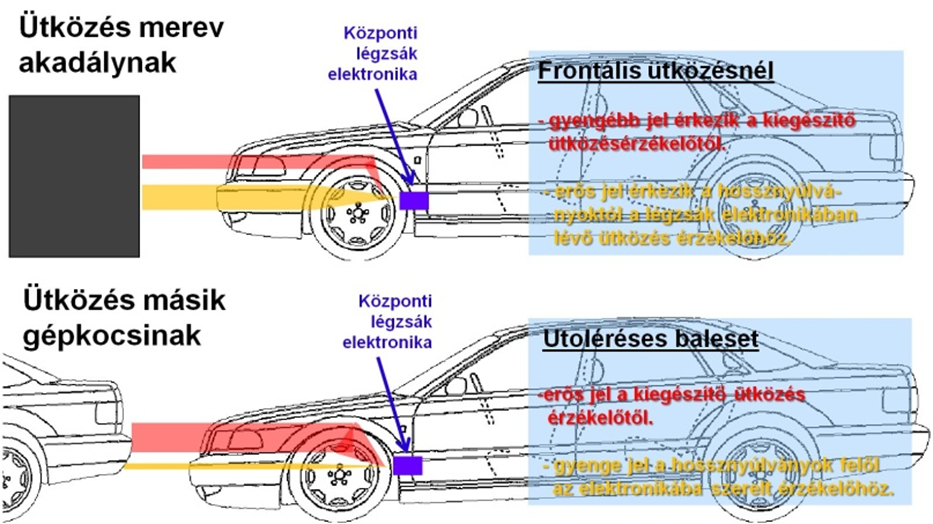

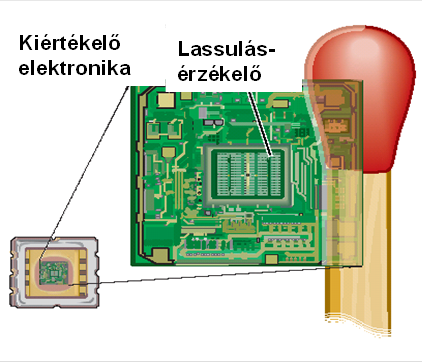

1.8.6.4. A légzsák elektronika feladata

Az elektronika a lassulásérzékelő jelét szűri, erősíti és feldolgozza. Az észlelt érték helyességének ellenőrzésére, vagy egy másik lassulásérzékelőt, vagy egy mechanikus lassuláskapcsolót alkalmaznak. Így az elektromágneses zavar, vagy az érzékelő hiba felismerhetővé válik.

Ha a gépkocsival gödrön hajtanak át, nekimennek a járdaszegélynek, vagy ha kalapácsütés éri a kocsiszekrényt egy szoftver-algoritmus akadályozza meg, hogy ne következzék be a légzsák-, vagy az övfeszítő működtetés.

A lassulásérzékelők különböző változatait az elektronika gyártói maguk fejlesztik ki és gyártják. Az egyik változat belsejében például két 4 x 8 mm -es kerámia lapka fog közre egy piezo kristályt, mely a lassulással arányos analóg jelet ad. Az érzékelő foglalatába szerelik be az erősítő és a szűrő áramkört is. A már felerősített és szűrt jelet digitalizálja az A/D átalakító, és a jel kiértékelését a mikroprocesszor végzi. Ez alapján két fontos kérdésre kell választ adni:

-

kell -e működtetni a légzsákot, és ha igen,

-

mikor kell bekövetkezzék a gyújtás.

Sajnos ezek meghatározására nincs egyszerű matematikai összefüggés. A maximális lassulás értéke nem lehet a légzsák és övfeszítő rendszer működtetésének feltétele. Ha például 23 km/h sebességnél a lassulás átlépi a 37g értékű küszöbértéket, szükséges a légzsák működése. Ha 44,5 km/h sebességgel 30°-os szögben történik az ütközés, az előzőnél lényegesen kisebb a lassulás, mégis szükséges a légzsák működése.

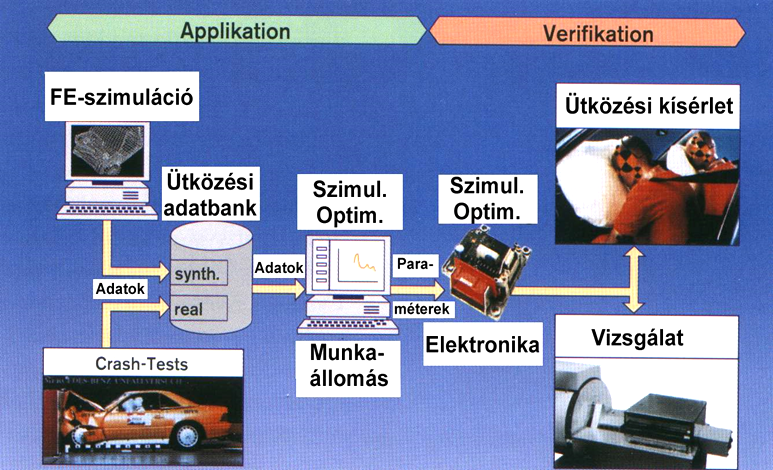

Összefoglalva az mondható el, hogy az elektronika az ütközési vizsgálatoknál felvett lassulásgörbékkel hasonlítja össze az észlelt értéket és ez alapján dönt az utas visszatartó rendszer működtetéséről.

Az aktiválási időpont meghatározásának fontos kritériuma a bent ülők testének maximálisan megengedett előremozdulása. Ez az a távolság, melyet a személyek a kocsiszekrényhez viszonyított relatív elmozdulása során az ütközés kezdetétől a felfúvódott légzsákig megtesznek. Szokásos értéke 10 cm. Ebből az következik, hogy az ütközés után legkésőbb 40 ms -on belül a légzsáknak fel kell töltődnie gázzal. Ha biztonsággal 30 ms -os felfúvódási időből indulunk ki a gyújtás 10 ms -on belül kell bekövetkezzék. A működtető elektronika tehát ezen időn belül gyújtó jelet kell adjon.

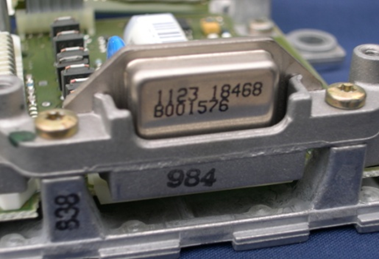

Azért mert az elektronika belsejébe szerelik be a lassulásérzékelőt nagyon fontos az elektronika gépkocsiba történő beszerelésének helyzete, és rögzítése. A doboz tetején látható nyíl a menetirányt jelöli.

A légzsák működtető elektronikákat öndiagnosztikai rendszerrel látják el. Ez ellenőrzi a gyújtóvezeték, és a légzsák ellenőrzőlámpa áramkörét. A beépített hibatárolót és az ütközési adattárolót soros diagnosztikai csatlakozón keresztül lehet kiolvasni. Ha az ütközés következtében megszűnik a hálózat áramellátása, az elektronika működését és a gyújtást energiatároló kondenzátorok biztosítják.

A különböző légzsák elektronikákkal kezdetben négy, jelenleg már húsznál is több gyújtópatront lehet aktiválni. A hálózati feszültség megszűnését követően 150 ms elteltéig az energiatároló kondenzátor biztosítja a gyújtás lehetőségét.

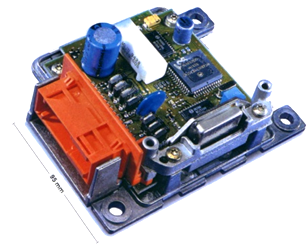

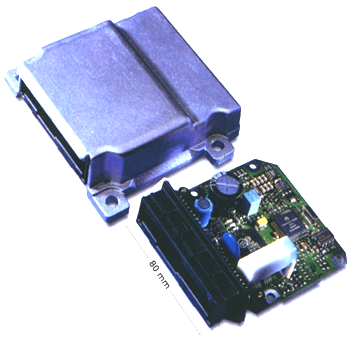

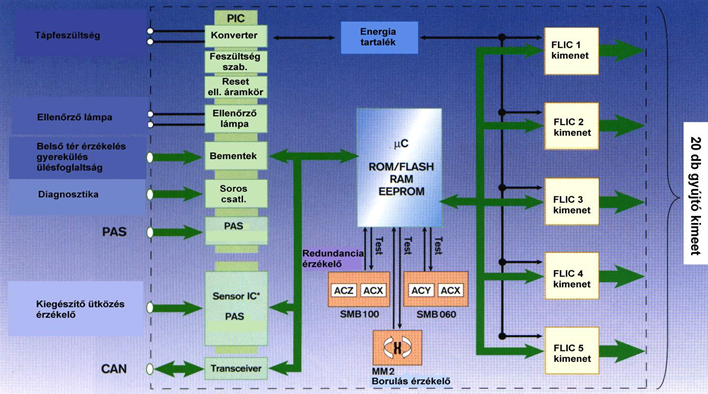

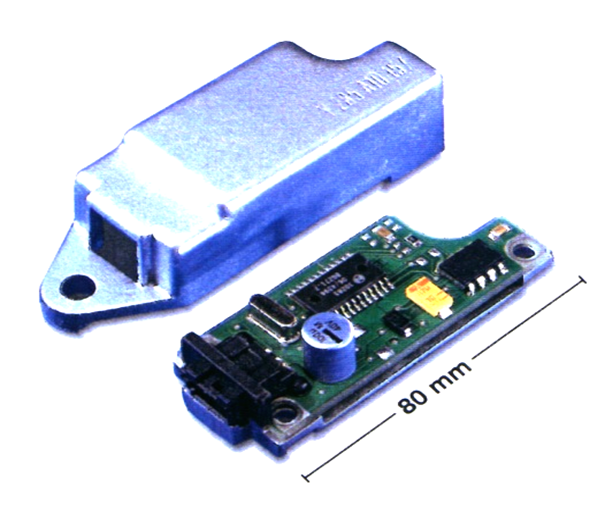

1.8.6.5. Bosch AB7

Az oldalsó légzsákok kifejlesztése során készült el ez a légzsák elektronika. Sorozatos beszerelése a gépkocsikba 1996-ban kezdődött. A legnagyobb újdonságot ennél az elektronikánál a „periféria IC” (PIC) jelenti.

A periféria IC működési feladatai:

-

feldolgozza a bemeneti jeleket,

-

átveszi a belső diagnosztika feladatait,

-

feszültség átalakítóként is működik,

-

ellenőrzi a gyújtóáramköröket,

-

működteti a négy végfokozatot,

-

működteti a légzsák ellenőrzőlámpát.

Ezt a típusváltozatot egy-, és kétcsatornás érzékelővel is gyártották. A megrendelő, ha igényli, az elektronika fogadja az ülésfoglaltság érzékelőinek analóg jeleit és ennek megfelelően csak ott működteti a légzsákot, ahol ül valaki. Általában drágább kivitelű gépkocsikban alkalmazták. Az elektronikát az autógyárban a szerelősor végén programozzák be, az adott gépkocsi konstrukciós jellemzőinek megfelelően.

1.8.6.6. A légzsákok váltakozó áramú (AC) gyújtása

A korábban beépített légzsák elektronikák gyújtó áramkörei egyenárammal működtek. A váltakozó áramú gyújtásnak az előnye az, hogy a téves légzsákműködtetés teljes mértékben kizárt.

Az áramkör az akkumulátor pozitív pólusától, szükség esetén a működtető elektronika pozitív kapcsán, a gyújtópatron, a működtető elektronika negatív végfokozatán, a testen keresztül záródtak az akkumulátor negatív kapcsáig. Az elektromágneses összeférhetőség javítására az áramkörbe a gyújtópatronnal sorosan még egy tekercset is bekötöttek. Ez elmaradhat, ha a gépkocsi kábelkötegének kialakításakor a káros hatásokat más módon ki tudják küszöbölni.

A váltakozó áramú gyújtásnál a tekercs helyett egy kondenzátort szerelnek be. Ezt a gyújtópatron közelében, vagy a patron kétpólusú csatlakozójába helyezik el. A kondenzátor segítségével hatástalanítható az egyenáram a légzsák aktiválása szempontjából. Ez megfelelő méretezés esetén, ha a kábelkötegben, vagy az elektronikában az akkumulátor pozitív-, vagy negatív kapcsával rövidzárlat keletkezik, megakadályozza a légzsák téves működtetését.

A gyújtást ennél az elektronikánál pozitív impulzusok sorozata fogja kiváltani. Ezt a működtető elektronika a töltő, illetve kisütő végfokozati tranzisztorok megfelelő időben történő ki- és bekapcsolásával valósítja meg. Ez az impulzus sorozat elegendő energiát juttat el a gázgenerátor gyújtópatronjának működtetésére. A végfokozati tranzisztorok ilyen kapcsolása lehetővé teszi a gyújtást a kábelköteg zárlata esetén is. A gyújtó áramkörben folyó energiát a beépített kondenzátor határolja. Az egyik gyújtópatron rövidzárlata nem eredményezi a gyújtási energia teljes kimerülését.

A váltakozó áramú gyújtást a Bosch 1993 közepétől alkalmazza, és megfelel a jövőbeli követelményeknek is. Ma már a teljesen integrális áramköröket építenek be.

1.8.6.7. Diagnosztikai vizsgálat:

A légzsákrendszer diagnosztikai vizsgálatát az adott gépkocsi típusának megfelelő diagnosztikai műszerrel lehet elvégezni. A következő típusú hibákat szokták kódolt formában kijelezni:

-

A kormánykerékbe épített légzsák gyújtó áramkörének ellenállása eltér az előírttól.

-

Az utas előtti légzsák gyújtó áramkörének ellenállása eltér az előírttól.

-

A működtető áramkör hibája

-

A gyújtó feszültség eltér a kívánatostól.

-

Meghibásodott az elektronika

-

Meghibásodott az ellenőrzőlámpa áramköre.

-

A légzsák működött frontális ütközés miatt.

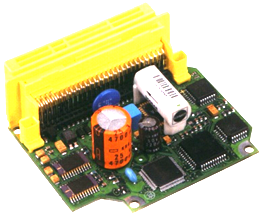

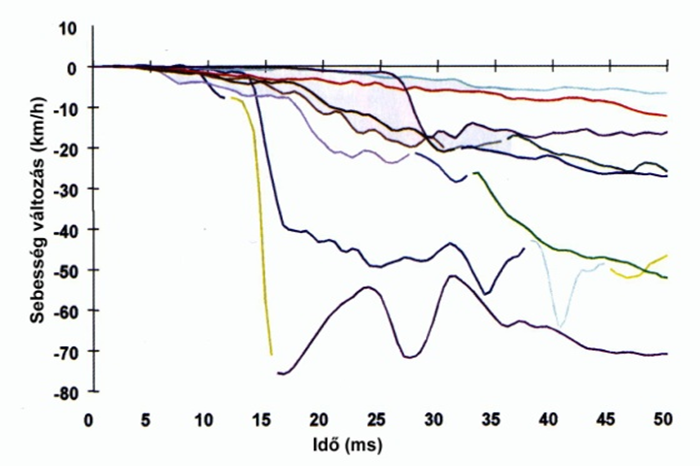

1.8.6.8. Robert Bosch GmBH AB 8 légzsák elektronika

Ezt a változatot jelenleg is beépítik 8.4 légzsákrendszer elektronika, illetve az AB 8.4 mínus, melynél nincs fejlégzsák és az első légzsákok nem kétfokozatúak. A két elektronikának azonos, 84 pólusú az elektromos csatlakozója, de eltérő a kapocskiosztása. A kábelköteg csatlakozója sárga színű. A légzsák aktiválásának feltételeit az elektronika EEPROM-jában tárolják. Ehhez folyamatosan kiértékeli az elektronikában elhelyezett

-

1 db. hossz és 1 db. kereszt irányú lassulásérzékelő jelét.

-

A mechanikus, menetirányban beépített lassuláskapcsoló jelét

-

Két külső keresztirányú lassulásérzékelő jelét.

Az ütközés felismerésekor mindegyik gyújtó áramkörre feszültséget vezérel ki.

A légzsák elektronika egymást követő három ütközésnél használható. Ütközéskor a következő adatok tárolódnak:

-

Ütközési irány

-

Utas első légzsák állapot (aktív / inaktív)

-

Figyelmeztető jelzés,

-

Hány gyújtás be és kikapcsolási ciklusban volt és a hibakód.

-

A gyújtáskapcsoló helyzete

-

Az egyes gyújtó áramkörök aktiválási ideje és a működési küszöbértékek

1.8.6.9. Az AB 8.4 légzsák elektronika működése:

Az elektronikát a sebességváltó kar közelébe szerelik be. A padlólemezhez rögzítik. Két kiegészítő oldal irányú lassulás érzékelővel is ellátják, melyeket az első ülések alatti kereszttartóra szerelnek a menetirányra merőleges helyzetben. Az oldallégzsákokat újabban már az ülés háttámlájába külső szélébe szerelik. Az olcsóbb kivitelű gépkocsiknál az első utas légzsák kikapcsolható. Erre akkor van szükség, amikor gyerekülést tesznek az első ülésre a menetiránynak háttal fordítva. Ilyenkor a légzsák kikapcsolása azért fontos, mert ha aktiválódik a gyerek feje az ülés háttámlája és a gyerekülés háttámlája közé szorul, ami halálos veszélyt jelet. Erre a napellenzőre felragasztott figyelmeztető felirat is felhívja a gépkocsi használójának a figyelmét. A gyermekülést használók korában a koponyacsont ugyanis még nem elég szilárd, a légzsák viszont nagyon agresszív. A VW, az Audi és több más autógyár is a gyújtáskulccsal elfordítható kapcsolót a kesztyűtartó belsejében helyezi el. Az Alfa Romeo az utas oldali A –oszlopon helyezi el, a Honda a műszerfal végében. Ezeknél a gépkocsiknál a kapcsolóhoz csak nyitott ajtónál lehet hozzáférni. A kikapcsolt első utas légzsáknál egy figyelmeztető lámpa „passenger airbag off” felirattal folyamatosan világít. Ez ha a légzsák nincs kikapcsolva a gyújtás bekapcsolásakor 4 – 5 másodpercig világít, majd kialszik. A drágább gépkocsiknál az ülés foglaltság érzékelőt kombinálják egy transzponderes automatikus gyermekülés felismerő áramkörrel, amely az IZOFIX rendszerű gyermeküléseket automatikusan felismeri és ha azt menetiránynak háttal helyezték el automatikusan letiltja az első utas légzsák működését.

A légzsák elektronika feladatai:

-

Felismeri az ütközést és meghatározza a gyújtás szükséges időpontját.

-

Gyújtófeszültséget vezérel ki a kimeneteken keresztül és rögzíti az adatokat.

-

Folyamatos rendszerellenőrzést végez és hibajelzést ad meghibásodás esetén.

-

Tárolja a hibakódokat.

-

Lehetővé teszi a hibakódok kiolvasását az EOBD csatlakozón keresztül.

-

Az elektronika programozása is lehetővé válik.

-

Folyamatosan ellenőrzi a rendszerhez csatlakozó perifériális egységeket és összeveti a beprogramozott és kódolt változattal.

1.8.6.10. Öndiagnosztika és kódolás

Az elektronika folyamatosan ellenőrzi a légzsákrendszer összes elemét a következő szempontok szerint:

-

testzárlat,

-

+ zárlat

-

vezetékszakadás

-

belső ellenállás túl nagy, vagy túl kicsi.

-

Ha a rendszer hibátlan: a gyújtás bekapcsolásakor, az ellenőrzőlámpa 4 másodpercig világít majd kialszik. Ismételt ellenőrzéskor max. 30 másodpercig világít.

-

Ha a rendszer meghibásodott: a hiba felismerésétől az ellenőrző lámpa folyamatosan világít. Ha a hiba véletlenszerűen előforduló (sporadikus) és már nem áll fenn az ellenőrzőlámpa kialszik.

1.8.6.10.1. Az elektronika kódolása

Az új elektronikákat olyan kóddal szállítják, mely nem felel meg az adott gépkocsi kivitelének. Beszerelés után kódolni kell, mely előtt a kód „00000”. Az önellenőrzés során bekapcsolt gyújtás mellett ellenőrzi az elektronika, hogy kódolása megfelel –e a kivitelnek. Ha nem, „az elektronika hibásan kódolt” hibajelzés tárolódik. A kódolás az aktuális javítási utasításból tudható meg. Természetesen a hibás periféria kódjait is tárolja az elektronika. A hibakódok az adott gépkocsi típusának megfelelő-, vagy univerzálisan használható, típus független diagnosztikai műszerrel olvashatók ki.

1.8.6.10.2. A diagnosztikai műszerrel is kikapcsolható az első utas légzsák

Az első utas légzsák kikapcsolása a gépkocsi típusának megfelelő diagnosztikai műszerrel is kikapcsolható. A kulcsos kapcsoló az elektronika 81-es kapcsához csatlakozik. A két kikapcsolási lehetőség közül a diagnosztikai műszernek van prioritása és a visszakapcsolás is csak azzal végezhető el.

Az „utas légzsák kikapcsolt” ellenőrzőlámpa folyamatosan világít:

-

ha a kapcsoló segítségével kikapcsolták, vagy

-

ha a diagnosztikai műszerrel kikapcsolták az első utas légzsákot, de a gépkocsiban a bekapcsolt légzsákot kódolták.

Az elektronika a kikapcsolt utas légzsák jelet a 70-es kapcson adja ki.

1.8.6.11. A légzsák elektronika ütközési jelkimenete:

Ütközés esetén a gyújtópatronok aktiválásán kívül az ütközési jelkimeneten keresztül egy speciális négyszögjelet ad ki az elektronika. Ez az inverze a rendben lévő rendszer esetén kiadott jelnek.

Ennek segítségével:

-

Kireteszeli a központi zárat annak elektronikája segítségével.

-

Lekapcsolja a tüzelőanyag ellátást a motorelektronikán és a tüzelőanyag szivattyú reléjén keresztül.

-

Bekapcsolja a vészvillogót.

1.8.6.11.1. A légzsákrendszerek vezetékhálózata:

Újabban a légzsákok vezetékhálózatát sárga csatlakozókkal és figyelmeztető címkékkel is ellátják. A vezetékeket csak a gyújtás kikapcsolása után legalább egy perc várakozási idő elteltével szabad megbontani, mert a kondenzátorban tárolt energia az áramkör megszakításkor lejátszódó tranziens jelenségek hatására téves légzsák működést okozhat.

A légzsák vezetékhálózatán ellenállásméréssel csak akkor szabad hibát keresni, ha a légzsák, illetve övfeszítő gyújtóegységeinek csatlakozóit kihúztuk. A multiméter ellenállásméréskor egy kis áramot indít, mely aktiválhatja a légzsákot. Ennek elkerülése érdekében a Volvo speciális ellenállásmérőt kínál a hálózaton végrehajtandó hibakeresésekhez. Véletlenszerűen aktiválódhat a gázgenerátor akkor is, ha a műszálas ruhák viselése miatt elektrosztatikusan feltöltődve megérintik a légzsákmodul kivezetését.

Az akaratlan működtetés elkerülésére több légzsákmodul csatlakozójának kihúzásakor a vezetékeket rövidre zárja egy a csatlakozóba gyárilag beszerelt érintkező. Ha ilyen csatlakozó a rázkódás miatt kicsúszik, rövidzárlati hibajelzést okoz, mely hibakódként is tárolódik. A véletlenszerű aktiválás a váltakozó feszültségű gyújtással kiküszöbölhető.

A légzsák rendszer elektromos hálózatának megbontása:

-

Ha a gépkocsin elektromos hegesztést kell végezni, például karosszériajavítás miatt szét kell bontani a légzsákok gyújtóvezetékeit.

-

Ha a fényezést követő szárítás során a gépkocsit nagy hő terhelés éri a légzsákrendszer elemeit ki kell szerelni.

-

A légzsákrendszer elemeinek megbontását a következőképpen kell végezni:

-

A kormánykereket egyenes helyzetbe állítani.

-

A gyújtást ki kell kapcsolni és a gyújtáskulcsot kivenni.

-

A légzsák biztosítékát ki kell venni. (Ha a biztosíték kiszerelése után a gyújtást bekapcsolják, a műszerfalon elhelyezett légzsák ellenőrző lámpa világít.)

-

A légzsákrendszer vezetékhálózatának megbontása előtt legalább tíz másodpercet várni kell, mert a tápfeszültség megszűnése után a kondenzátorban tárolt energia legalább még öt másodpercig aktiválhatja a légzsákot.

-

A légzsák rendszer üzembe helyezésekor az előzőekben leírt műveleteket fordított sorrendben kell elvégezni.

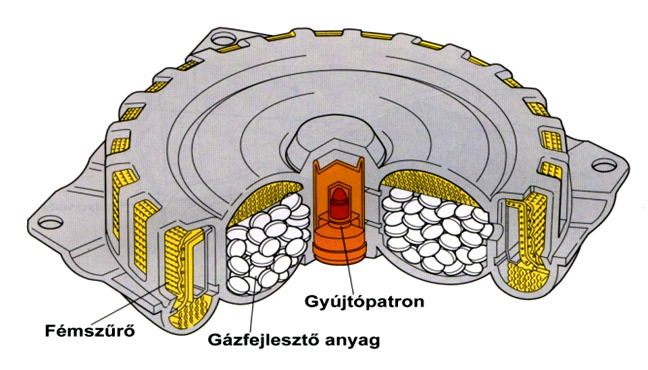

-