8. fejezet - Guminyomás detektáló rendszerek

Az évek folyamán az autógyárakkal szemben támasztott követelmények egyre szerteágazóbbakká és szigorúbbakká váltak, melyeknek a piaci versengés közepette minden tekintetben meg kellett felelni. Ennek köszönhetően alakultak ki a különböző biztonsági berendezések is, mint például a ma már szinte alapfelszereltségnek számító ABS, ESP, TCS, illetve az ezekre épülő egyéb technikai újítások, amelyeket hosszasan sorolhatnánk.

Egyik ezek közül a gumiabroncs nyomásmonitorozó rendszer, amely rövid időn belül jelzi az esetlegesen bekövetkező nyomásvesztést, és visszajelzést ad a gépjárművezető számára a kerekek aktuális állapotairól. A technológiai kialakítástól függően ezek akár a konkrét nyomásértékek is lehetnek.

A gumiabroncsok elhasználódása, valamint az alapvető közlekedési szabályok szerint a keréknyomást rendszeresen, minden elindulás előtt ellenőriznie kellene a járművezetőnek. Ezt mégis sokan elhanyagolják, vagy esetleg szabad szemmel vizsgálják meg a gumiabroncsokat. E módszerrel azonban még a 30%-os nyomásvesztés sem állapítható meg, ami viszont már igen jelentős mértékű.

Így az alacsony nyomású kerekek potenciális veszélyforrásokká válnak, különösen akkor, ha a jármű leterhelt és nagy sebességgel közlekedik egy meleg napszakban. Ekkor ugyanis a kerékben uralkodó nyomás ugrásszerűen megnő, amelynek hatására nagyobb valószínűséggel következhet be a gumiabroncs defektje.

Az ebből fakadó közúti balesetek száma is okozta azt, hogy ezek a rendszerek egyre több és több új gyártmányú járműben lelhetőek fel. Ebben az is közrejátszik, hogy az amerikai közlekedésügyi és biztonsági hatóság (a továbbiakban: NHTSA) egy 2007 szeptemberében életbelépő rendeletében meghatározta, hogy a legfeljebb 4500 kilógramm súlyú eladásra szánt gépjárművekbe a gyártók kötelesek gumiabroncs nyomásmonitorozó rendszert szerelni.

Az európai régióban is történtek konvenciók ez ügyben, melynek okai elsősorban környezetvédelmi jellegűek voltak. Ugyanis az alacsony nyomású gumiabroncsok miatt megnő a jármű üzemanyag-fogyasztása és ebből fakadóan megnő a CO2-szint, amely növeli az üvegházhatást. Bár az Európai Unió jelenleg még egyik autógyártót sem kötelezi a beépítéseket illetően, 2012-től előírja e rendszerek használatát minden új modell esetén. Addig azonban a már nyomásmonitorozó rendszerrel rendelkező járművek esetén az NHTSA előírásait veszi alapul.

Ez még inkább serkentette a fejlesztési folyamatokat, és gyártói oldalon új ötletek kialakulásához és megvalósításához vezetett, melyek az évek során egyre kifinomultabbak lettek, lehetővé téve a precíz nyomásfigyelést.

8.1. Közvetlen vagy direkt nyomásfigyelés

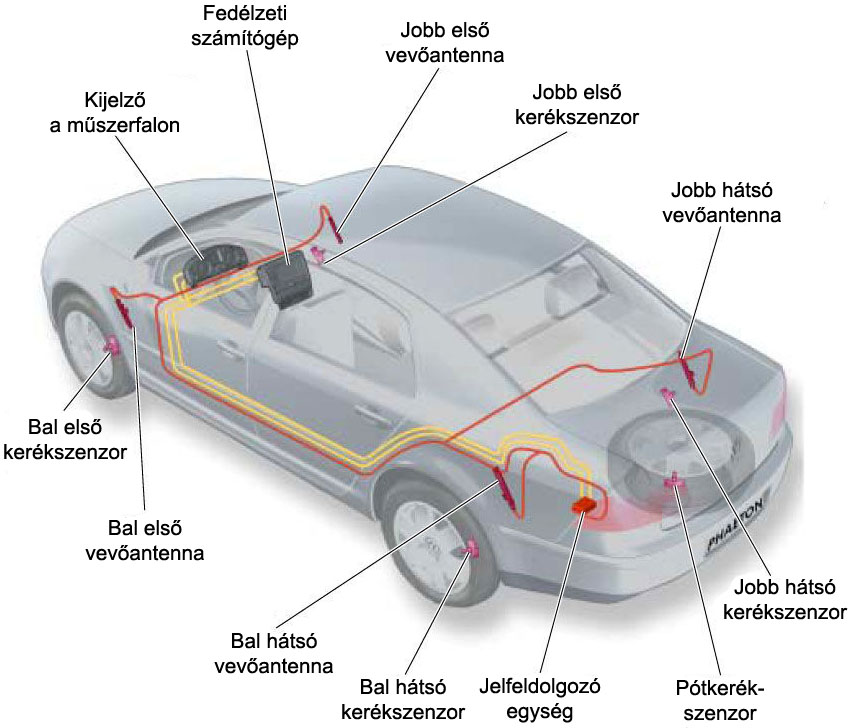

Az elgondolás alapját az képezi, hogy a kerekeket közvetlen módon, egy nyomásérzékelő szenzor beépítésével figyelik meg. Ezek a műszerek ma már egy beépített jeladóval rendelkeznek, amely egy külső vevő modulnak sugároz. Ez a készülék végzi el a jelfeldolgozást és képes pontosan azonosítani minden egyes, a kerekekből érkező, jelet. Ez azt jelenti, hogy akár a csomagtartóban levő pótkereket is képes monitorozni a rendszer. Vagyis megvalósíthatóvá válik a nyomásértékek állandó figyelése, és ha ezek közül akármelyik a gyártó által előírt határértékeken kívül található, arról a vezető azonnal értesül.

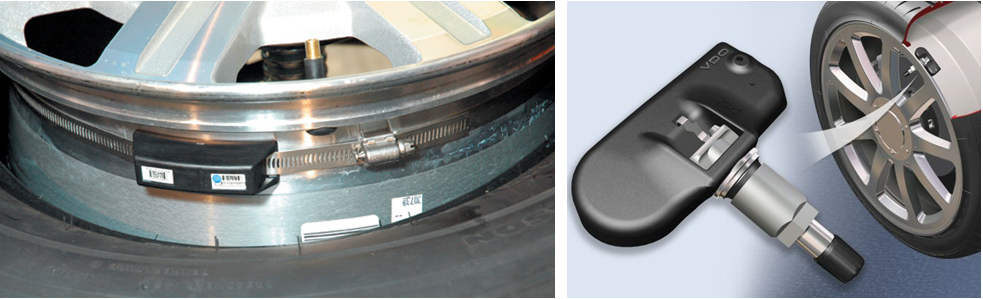

A szenzor rögzíthető a kerékfelni belső felületére akképpen, hogy egy fémszíjat körbefuttatva rögzítik az érzékeny szerkezetet, vagy a kerék szeleptű végére csatlakoztatják. Ez utóbbi esetben a szeleptűt antennaként használva sugározhatóak a jelek a fogadó modul számára.

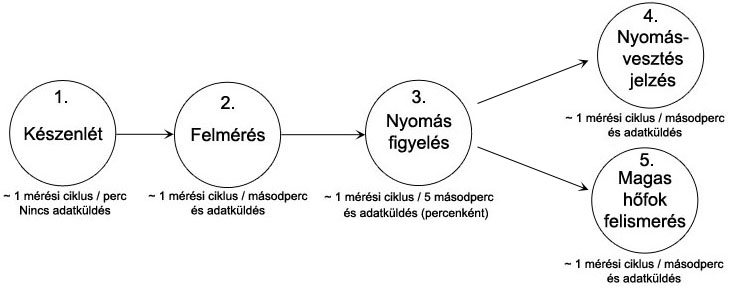

E beépített érzékelők működési folyamata könnyen ábrázolható egy állapotátmeneti gráffal, amely általános képet ad a közvetlen nyomásmérő rendszerek alapjairól.

A közvetlen nyomásfigyelési módszer előnyeihez tartozik a pontos és megbízható mérés, illetve az eredmények gyors továbbítása, feldolgozása és megjelenítése. Valamint az is, hogy ezek az eszközök később is beszerezhetőek és beépíthetőek. Így azon gépjárművek keréknyomása is mérhető, amelyeknek ez a rendszer nem szériafelszereltsége.

Azonban a rendszernek hátrányai is vannak. Elsőként a szenzorok áramellátási nehézségeit kell megemlíteni. A legelterjedtebb megoldás a beépített gombelem használata, amely képes hosszú évekig ellátni a mérőegységeket a szükséges energiával. Az elem kicserélésére viszont nincs lehetőség, mivel ezek, az érzékelő áramkörrel egyetemben, a fröccsöntött burok belsejében találhatóak, elzárva a külső környezettől. Ezt a megfontolás azért használják, hogy az érzékeny elektronikai egység a kerék belsejében ne szenvedhessen károsodást, illetve minimálisra csökkentsék az alkatrészek elmozdulási lehetőségét, amely hibás mérési eredményekhez vezethet.

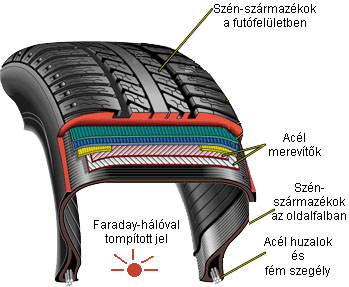

Újabb árnyoldal az is, hogy a szenzorok nem minden gumiabronccsal képesek a zavartalan működésre. Ugyanis a sugárzott rádióhullámok tompítása érdekében a műszerek tokozásába egy Faraday-hálót is szükséges beépíteni, így azok csak a közvetlen környezetükbe képesek sugározni. Így használatuk elsősorban a gyártó által meghatározott abroncstípusokra terjed ki, amelyek sikeresen teljesítették a jelerősség mérő teszteket.

A magas fémtartalmú burok, amelyet a felni és az abroncs képez, oly mértékű árnyékoló hatást fejthet ki, amelynek eredményeként a szenzor képtelen lesz adatokat küldeni a jelfeldolgozó egységnek.

Mindezekből kifolyólag azok az autók, amelyekbe a direkt TPM rendszereket szériafelszereltségként építik bele, a tulajdonosaik csak a gyártóhoz fordulhatnak szervizelésre.

Ekkor jelentkezik az újabb hátulütő. Ugyanis az NHTSA adatai szerint az Egyesült Államokban évente körülbelül 16 millió 4500 kilogrammnál kisebb tömegű személyautót gyártanak, amelyek mindegyikének 2007-től rendelkeznie kell nyomásmonitorozó rendszerrel. Így az autógyáraknak minden évben több millió idejét kiszolgált gombelem, elektronikai áramkör, illetve más egyéb veszélyes hulladéknak minősülő alkatrész szakszerű tárolásáról, elszállításáról és megsemmisítéséről kell gondoskodnia, amelyek természetesen többletköltségként számolhatók el. Mindezt oly módon, hogy azt a vásárló a lehető legkevésbé érezze meg a vételi árban, illetve a szervizköltségekben.

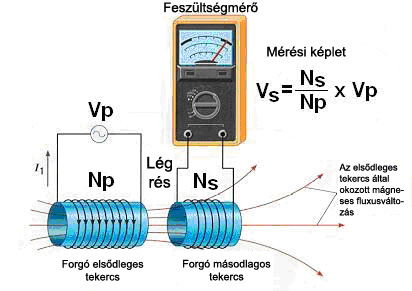

Ezen nehézségek kiküszöbölése végett kapott szárnyra a tápegység nélküli szenzorok fejlesztése, amelyek egyik képviselője a VisiTyreTM-ként ismert megoldás. Működéséről annyi ismeretes, hogy az elektromágneses indukció törvényire alapozott. Használatukkal kiküszöbölhetőek az imént felsorolt problémák, ami környezetvédelmi szempontból is számottevő sikerként könyvelhető el.

8.2. Közvetett vagy indirekt nyomásfigyelés

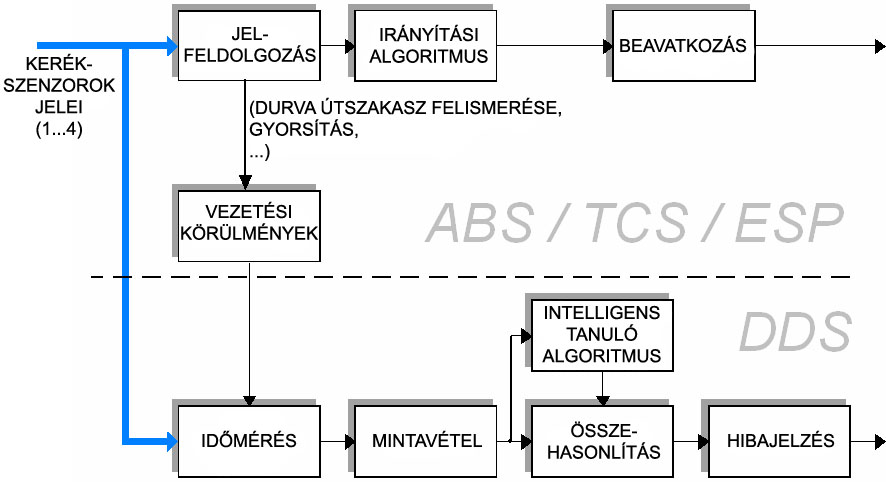

Az indirekt nyomásfigyelés elsősorban költséghatékonysági megfontolásból alakult ki, ugyanis a már beépített alkatrészek és szenzorok mérési tulajdonságait felhasználva szintén megoldható a keréknyomás monitorozása. Így nincs szükség további alkatrészek beépítésére, mert a méréseket hosszabb élettartamú eszközök végzik el, amelyek biztonsági funkcionalitásuk következtében mindig csak megbízható és pontos eredményeket szolgáltathatnak. Ebből fakadóan az indirekt rendszerek igen nagy ütemben jelennek meg az egyes gyártóknál. Ilyen típusú rendszer a DDS mozaiknevű nyomásfigyelő rendszer is.

Az ötlet egy egyszerű fizikailag megfigyelhető és mérhető tulajdonságból, a keréksebességből alakult ki. Ugyanis a nyomásvesztést szenvedett keréknek kisebb az átmérője a többihez viszonyítva. Ebből fakadóan egységnyi idő alatt nagyobb utat kell megtennie, mint a normál nyomásértékű kerekeknek, hogy a jármű tartani tudja a motor által meghajtott tengelysebességet.

A méréseket ebben az esetben kerékfordulatszám mérő szenzorok végzik, amelyek elsősorban a menetstabilizáló rendszerek alapját képezik. Az eredmények kiértékeléséhez természetesen olyan szoftveres támogatásra van szükség, amely képes a nyers beérkező adatokból precízen értelmezhető kimeneteket generálni, ezáltal biztosítva a zavartalan működést.

Ebben az esetben az autó sebességétől függő referencia intervallum számított értékeihez történik a viszonyítás, azonban a keréktípusok, és az útviszonyok különbözősége és más egyéb külső behatások miatt ezek az értékek minden jármű esetében egyediek. Így szükséges némi idő, hogy ezek az értékek elérhetővé váljanak. Ezt nevezik tanulási folyamatnak, ami után már lehetővé válik a detektálás.

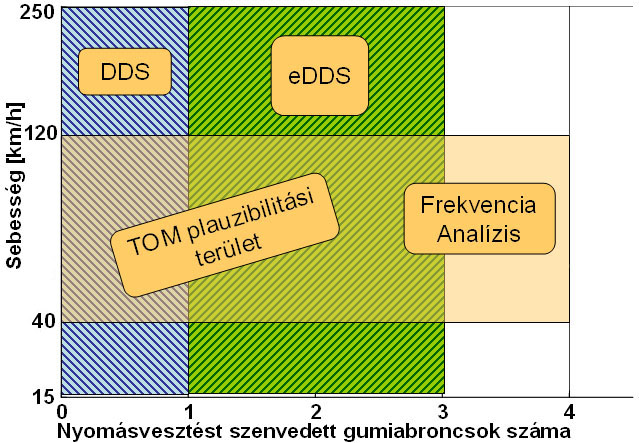

A rendszer 30%-os vagy annál magasabb nyomásvesztést tud jelezni 15 és 250 km/h között az újszerű állapotban levő gumiabroncsok esetében. Az említett tanulási idő a fejlesztés során meghatározott sebességintervallumokban, ideális körülmények között átlagosan négy perc, amely a fejlett mintavételezési eljárásnak köszönhető. A detektálási idő pedig a tanult értékek birtokában fél és három perc között mozog, a nyomásvesztés mértékétől függően.

Hátrány azonban, hogy bizonyos körülmények között a DDS nem végez mintavételezést, mert az hamis detektáláshoz vezetne, amely nem megengedhető. Valamint a kopott kerekek megváltozott menetdinamikai tulajdonságai miatt nem érhető el a kielégítő mértékű nyomásvesztés detektálás. A legfőbb hiányosság viszont az, hogy csupán egyetlen kerék sebességeltérését képes jelezni, amely további fejlesztési feladat elé állítja a mérnököket.

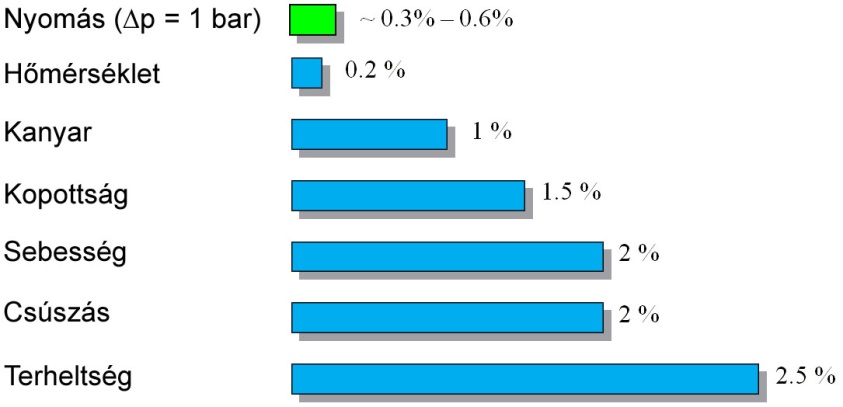

Mindemellett külső tényezők is befolyásolják az eredmények pontosságát. A következő ábra e zavaróhatásokat mutatja, illetve azt, hogy hány százalékos változást képesek előidézni a forgó kerék sebességében, illetve kerületében.

Valamint a rendszer működését nagymértékben befolyásolja a kerék mérete, mivel a 17”-os körátmérő esetén egy nagyobb mértékű nyomásvesztés már jelentősebb sebességkülönbséget okoz, amely kívül eshet a DDS detektálási sávján.

A DDS továbbfejlesztett változata az úgynevezett eDDS. A szó eleji „e” jelentése az „enhanced” megnevezést jelöli, vagyis egy kiterjesztett DDS rendszerről van szó, amelynek fő erőssége az imént említett standard változattal szemben, hogy már három kerék nyomásának változását képes érzékelni, és egy kerék nyomásvesztése esetén képes meghatározni annak pontos helyét is.

E fejlődés oka, hogy a tanulási folyamatot tovább finomították. A standard DDS ugyanis egyetlen számítási algoritmus eredményei szerint jelezte a nyomásvesztést, míg a másik két kalkuláció csupán azt a sávot, illetve tűréshatárt számította ki, amely alapján eldönthető, hogy defektet szenvedett-e a kerék vagy sem. A javított eljárás titka, hogy a detektáláshoz mindhárom számítás eredményei felhasználásra kerülnek.

Ez az egyszerű lépés sokat növelt a rendszer hatékonyságán, viszont még mindig nem érhető el vele a négy kerékre kiterjedő detektálás lehetősége, amelyet a direkt rendszerek már képesek nyújtani.

Ahhoz, hogy az indirekt rendszer felvehesse a versenyt, és méltó alternatívaként szolgáljon a közvetlen mérési módszerű elgondolásokkal szemben, egy újabb ötlet kidolgozása és beépítése vált szükségessé. Így született meg a DDS+, amely az eDDS és TOM ötvözéséből alakult ki.

A TOM alapjául a kerekek egyedi sajátfrekvenciája szolgál, amely függ a nyomástól. A keréksebességek időbeli jelalakjának Fourier-transzformálásával meghatározható egy frekvenciaspektrum. A releváns csúcsokra görbét illesztve pedig a kapott frekvenciafüggvény már összevethetővé válik a referenciával, és az értékek közötti eltérések egy további hasznos bemeneti információként szolgálnak a feldolgozó elektronika számára.

Ez a fajta megfigyelés bonyolultabb számításokat és fejlettebb szoftveres és hardveres támogatást igényel, mint az előző változatok. Azonban lehetővé teszik bármely futó kerék monitorozását, és képessé teszik a rendszert, hogy mind a négy kerék egyidejű nyomásvesztését detektálni lehessen.

A TOM működési tartománya 40 km/h-tól 120 km/h-ig terjed, mivel nagyobb sebesség esetén a csúcsok már nem meghatározhatóak a megnövekedett zaj mértéke miatt. Azonban a DDS nyomásfigyelési eljárások kiterjedését szemléltető ábrán látható, hogy ez a sáv elegendő mértékű ahhoz, hogy a leggyakrabban mindennapi közlekedésben előforduló városi, illetve városon kívüli legnagyobb megengedett haladási sebességek esetén mind a négy kerék nyomásértéke folyamatos vizsgálat alatt állhasson.

8.3. Az indirekt rendszer alapjai

Azon berendezések javarésze, amelyek az indirekt rendszer alapjait képezik, mára már nagyszámban fordulnak elő az eladásra szánt személygépkocsikban. Ezeknek sorát érdemes az ABS-szel kezdeni, amely közismerten a gépkocsik hosszdinamikáját befolyásoló blokkolásgátló. Ezzel alapozták meg a napjainkban összetetté vált rendszerek megalkotását, melyek biztonságosabbá teszik a közlekedést.

E rendszer keretein belül jelentek meg először azok az alapegységek, amelyek az indirekt gumiabroncsnyomás-monitorozást lehetővé teszik. Úgymint a kerékfordulatszám szenzorok, valamint az elektronikai és hidraulikai egység (továbbiakban: HECU (Hydraulic and Electronic Control Unit)). Hogy ez utóbbi modul működésébe beleláthassunk, érdemes áttekinteni az ABS működési elvének levezetését:

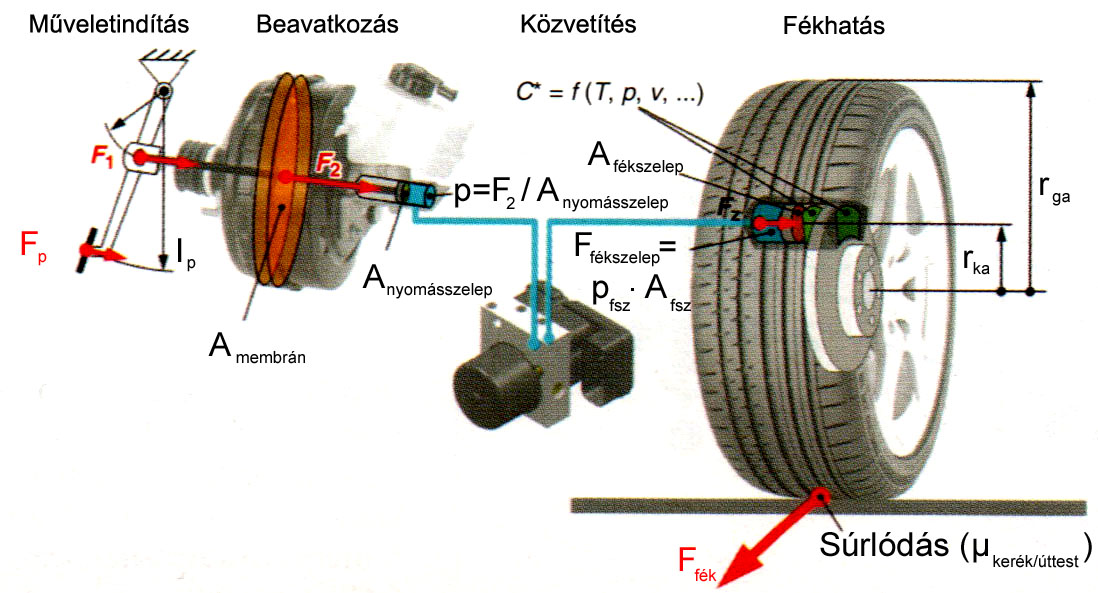

A szabályozással megvalósuló fékezés menete egyszerűen levezethető. A nyomás alapképletét figyelembe véve, amely az erő és a felület hányadosa, vagyis

|

(1) |

|

és kiindulva a fékhatást kiváltó pedál lenyomásából, a féknyomás a következőképpen határozható meg:

|

(2) |

|

ahol a fékpedálra ható erő,

a fékpedálra ható erő,  a fékpedál elmozdulása,

a fékpedál elmozdulása,  a fékmembrán elmozdulása,

a fékmembrán elmozdulása,  a nyomásszelep felülete és

a nyomásszelep felülete és  a mechanikai hatásfok.

a mechanikai hatásfok.

A kerékre ható fékerő kiszámításánál szerepet játszik még a fékpofák felülete ( ), a fékezés hatásfoka (

), a fékezés hatásfoka ( ), a kerékagy és a gumiabroncs sugara (

), a kerékagy és a gumiabroncs sugara ( ,

,  ), valamint egy belső függvény (

), valamint egy belső függvény ( ). Tehát

). Tehát

|

(3) |

|

ahol a külső környezeti hatások, mint például hőmérséklet, nyomás és sebesség, valamint a kerékfordulatszám érzékelők által szolgáltatott mérési eredmények függvénye.

a külső környezeti hatások, mint például hőmérséklet, nyomás és sebesség, valamint a kerékfordulatszám érzékelők által szolgáltatott mérési eredmények függvénye.

A HECU az imént levezetett számítási eredmények birtokában a hidraulikus pumpa motor működtetésével képes hatást gyakorolni a fékezési folyamatra, és így beavatkozni a balesetveszélyes szituációkban..

Az ABS mellett az autó keresztirányú stabilitásának növeléséhez egy újabb menetdinamikai szabályozó rendszer, az ESP nyújt segítséget.

A HECU fejlesztett szoftverének és az újabb érzékelők beépítésének köszönhetően további kritikus menetállapotok válnak felismerhetővé és a veszélyhelyzetekben megkezdődik a jármű stabilitásának visszaállítása, amely a gépkocsi megfelelő kerekeinek lefékezésével, illetve a motor nyomatékának csökkentésével automatikusan, a vezető beavatkozása nélkül valósulnak meg. Ennek köszönhetően az indirekt keréknyomás figyelő rendszereknek monitorozási algoritmusa már kiterjedhet többek között a kanyargós útviszonyokra is.

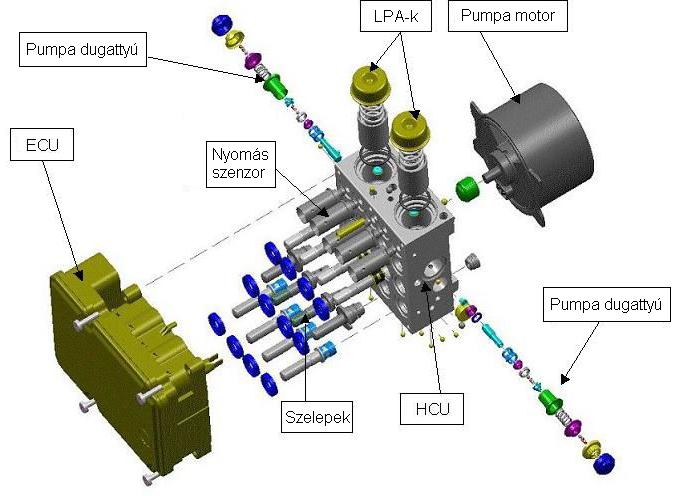

Felépítését tekintve a HECU (11. ábra) két fő összetevőből áll, amelyek egyike a HCU. Ezt tekinthető a végrehajtóegységnek, mivel a rajta keresztül folyó fékfolyadék szabályozásával képes a járművet olyan menetstabilizáló algoritmusok kivitelezésére késztetni, amelyeket a másik fő alkotórészbe, az ECU-ba programoztak.

Szoftverfejlesztési szempontból az ECU a lényeges elem, amelynek működési alapjai az érzékeny szenzorok jelei valamint a vezérlő algoritmusok, melyek segítségével előállíthatóak a különböző kimenetek, illetve elemezhetőek a bemenetek. Tartalmazza a vezérlőszoftvert, amely a fejlesztés, implementálás és tesztelés tárgyát képezi. Az adattárolást belső RAM, EEPROM memória használatával oldották meg. Előbbi az átmeneti, míg utóbbi a jármű leállításakor mentésre kerülő adatok elhelyezésére szolgál. A vezérlőszoftvert flash memóriában tárolják. Méreteik járműtípusonként változó lehet, és nagymértékben függenek attól, hogy az adott autó milyen beépített funkciókkal rendelkezik és mik az ezekhez kapcsolódó igények.

Ez az egység tartalmazza azt a feldolgozó és végrehajtást kezdeményező szoftvert, így a keréknyomás figyelőt is, amely a számítási eredmények kiértékelése után szabályozza a beavatkozást, vagy jelzést küld a vezetőnek a fennálló veszélyhelyzetről.

A korábban említett kerékfordulatszám érzékelőkről is érdemes bővebben szólni, hiszen szigorú kitételeknek kell megfelelniük, amelyek mindegyike kritikus fontosságú és fontos feladatot látnak el, hogy megvalósulhasson az indirekt nyomásmonitorozás. A legfontosabb feltételek a következők:

-

El kell tudniuk viselni a fékezéskor fellépő hőhatást. Ez azt eredményezheti, hogy 150-170 ˚C-ra is felmelegedhetnek, majd a következő pillanatban a felfröccsenő víz gyorsan lehűtheti őket. Tűrniük kell tehát a hirtelen bekövetkező, jelentős hőmérsékletváltozást.

-

Nem károsíthatják őket az olykor agresszív anyagok és különböző szennyeződések, mint például a benzin, gázolaj, más egyéb olaj származékok, mosószerek, vagy télen a sósvíz sem.

-

Ellenállónak kell lenniük a mechanikai igénybevételekkel, rezgésekkel, kőfelverődésekkel szemben.

-

A kerékkel, illetve más vele együtt forgó alkatrésszel közvetlenül nem érintkezhetnek. Legyenek kopásmentesek, és ne igényeljenek karbantartást.

A felsorolt elvárásoknak kielégítésére többféle, különböző működési elvű érzékelőt fejlesztettek ki, amelyekből két fő csoport alakult ki: passzív és aktív. A passzív szenzorok külön tápegységet nem igényelnek, míg az aktív változatok működéséhez elengedhetetlenül fontosak, mivel ezek már bonyolultabb elektronikai egységeket is tartalmaznak.

8.4. Az indirekt rendszer állapotai

8.4.1. Tanulás

Ahhoz, hogy a DDS nyomásváltozást érzékelhessen, meg kell tanulnia azokat a referenciaértékeket, amelyekhez a detektálás során minden egyes keréksebességből származó mérési eredményt viszonyítani fog.

Amennyiben a vezető új tanulási ciklust szeretne kezdeményezni, akkor a gyújtás ráadása után, egy gombot kell lenyomva tartania néhány másodpercig a műszerfalon, hogy kiüríthesse az addig tárolt adattartalmat az EEPROM-ban, és kezdetét vehesse az új referenciaértékek felvétele.

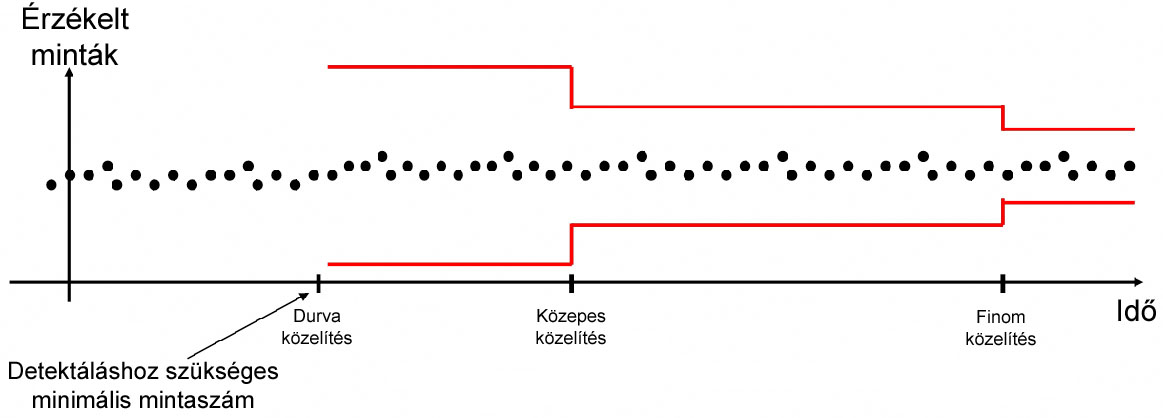

A 15 és 250 km/h óra közötti működési tartományt hét sebességintervallumra felbontva, minden egyes sebességszakaszra vonatkozóan alsó, illetve felső küszöbértékeket tanul meg a rendszer, amelyeknek minden esetben három fázisa van: durva, közepes, és finom közelítésű. A 12. ábra az egyik intervallum tanulási folyamatát mutatja be.

Ahhoz, hogy ezek a határértékszintek elérhetőek lehessenek 23, 43 illetve 96 mintavételezett és szűrt jelre van szükség. Ez a típusú tanulás a diagonális vagy keresztirányú módszer, amely hatásosan kiküszöböli azokat a zavaró tényezőket, amelyek már bemutatásra kerültek.

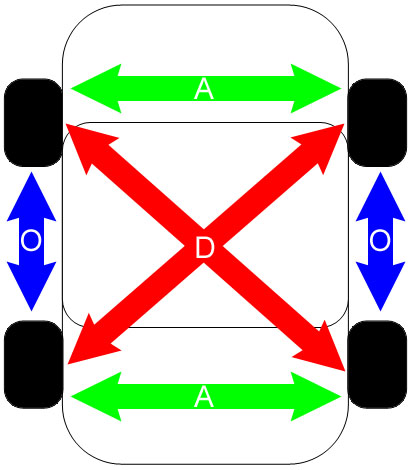

Emellett még két másik tanulási módszert használ fel a rendszer. Az oldalirányú, illetve az axiális vagy tengelyirányú eljárást. A következő ábra sematikus autó-modellje alapján világosan látható, hogy az egyes számításmódok eredményeit milyen módon határozzák meg az egyes kerekek forgási sebességei.

Az axiális és oldalirányú módszer, hasonlóképpen a diagonálishoz, a keréksebességek mintavételezett jelei alapján határozzák meg az adott intervallum referenciaértékeit. A különbség csupán a kiszámítási képletekben figyelhető meg. Ezek a következők:

|

(4) |

Diagonális: |

|

|

|

(5) |

Oldalirányú: |

|

|

|

(6) |

Axiális |

|

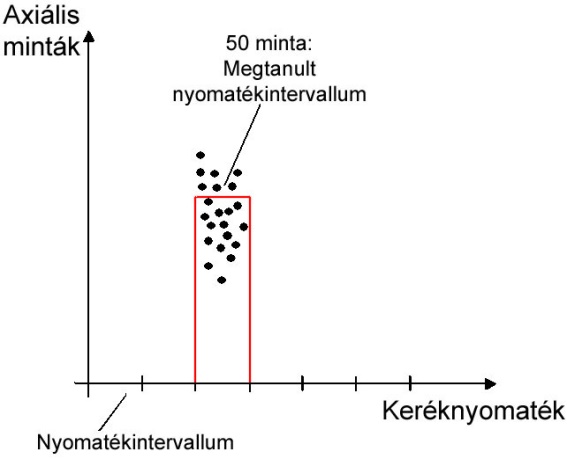

Az axiális mintavételezés kapcsán el kell még mondani, hogy bizonyos járműtípusoknál a mintagyűjtés nem a sebességértékekhez, hanem úgynevezett keréknyomaték intervallumokhoz kapcsolódnak, amelyek száma járműtípustól függően eltérhet a sebességintervallumokétól, valamint a detektáláshoz szükséges minták száma is különbözhet, mint ahogyan ezt a következő ábra is mutatja.

A standard DDS esetében ez a tanulási folyamat csak a diagonális kiszámítási módot alkalmazza a detektáláshoz, míg a másik kettő képletet csupán a küszöbértékek megállapítására használja fel. Ennek továbbfinomítása érdekében az eDDS-ben már mindhárom kalkuláció része a hiba-felismerési folyamatnak.

Joggal merülhet fel az ellenvetés, hogy a tanuláshoz szükséges időmennyiség értékes perceket von el a monitorozási folyamattól, és egyszerűbb algoritmus lenne elérhető, ha előre meghatározott értékeket használna fel a rendszer. Azonban ezen egyszerű számítások sokkal pontosabb jelzést tesznek lehetővé, mivel a határértékek és a referenciák a vezető járműhasználatának és a külső környezeti viszonyoknak megfelelően, a lehető legjobb közelítést adják eredményül. Ezzel alacsonyabbra szorítható a téves detektálás valószínűsége.

DDS+ esetén már egy komplex tanulási rendszer áll rendelkezésre. Az ehhez tartozó számítási folyamat, az eDDS alkalmazásán túl, három fő részből áll. Az előfeldolgozás során történik a vezetési feltételek ellenőrzése, valamint a keréksebesség szenzorokból érkező jelek adaptálása, hogy kiküszöbölhetőkké válhassanak például a pólus-zérus hibák vagy a sebességből fakadó zavaró tényezők. A következő lépésben lezajlik a jelek Fourier-transzformációja. Végül pedig kiszűrik a zajokat a spektrumon, ezzel lokalizálhatóvá téve a releváns csúcsokat, amelyekre görbét illesztve, minden futó kerékre külön-külön, kiszámításra kerülnek a sajátfrekvenciák. Így a detektálás négy kerékre is kiterjeszthető, és rövid idő alatt precízen megállapítható a nyomásváltozás.

Mindemellett meg kell említeni, hogy az NHTSA előírásai szerint bármely indirekt nyomásmonitorozó rendszereknek legfeljebb húsz perc alatt meg kell tanulnia egy sebességintervallumot. Ez a szám a direkt rendszerekhez viszonyítva igen magasnak mondható. Azonban a különböző DDS változatok esetén az egy intervallumra eső teljes tanulási folyamat sokkal hamarabb, akár négy perc alatt is végbemehet.

8.4.2. Nyomásvesztés jelzés

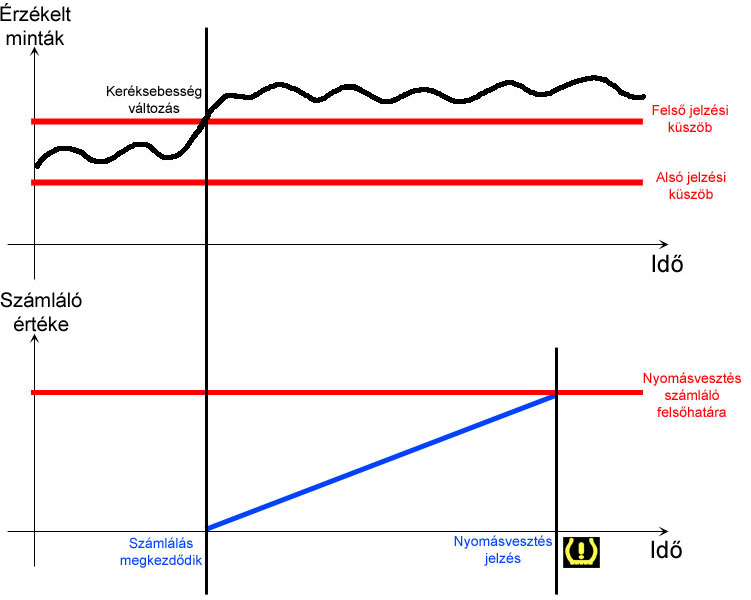

Alapkövetelmény, hogy a DDS már a durva közelítésű határértékek alapján is képessé váljon a detektálási folyamatra, így a rendszer már akár egy perc, tanulással eltöltött idő után megbízhatóan tudja jelezni a fellépő nyomásvesztést.

Ilyenkor természetesen a tág határok miatt hosszabb időre van szükség a rendellenesség jelzéséhez, ugyanis a tűrésküszöböt kevesebb vett minta lépi át, mint a finom közelítésű megfigyelés esetén. Ez utóbbi esetben már csökken a detektálási idő, és akár egy perc alá is szorítható. Vagyis a minél több időt tölt a rendszer a tanulással, annál pontosabban képes nyomásvesztést jelezni.

Továbbá ki kell még emelni, hogy nyomásvesztés jelzés és a sérült gumiabroncs cseréje után, a direkt rendszerekkel ellentétben, újra kell indítani a rendszert a műszerfalon levő gomb néhány másodpercig történő lenyomásával. Ennek hatására az EEPROM-ban kinullázódik a hibát jelző bájt, és újrakezdődhet a tanulási folyamat a már normál nyomásértékű új kerékkel. Ugyanezt a műveletet kell elvégezni, ha például a nyári gumiabroncsokat télire cserélik, mivel ekkor a megtanult referenciaértékek már nem relevánsak.

A monitorozást megzavaró külső hatások kiküszöbölése újabb kihívást jelent. Ilyen például az egyenetlen, illetve kátyús úttest, mivel e szakaszokon elkerülhetetlen, hogy a jármű valamely kereke egy kis időre gyorsabban forogjon, mint az összes többi. Ebben az esetben a kiszámított szűk határok a hibás működés forrásai lennének, hiszen a rendszer az első néhány kiugró minta után hibajelzést küldene a vezetőnek, holott a változást csupán a durva útfelület okozta.

Ennek elkerülése végett a DDS szoftverébe egy számlálót építettek be, amelyet akkor indítanak el, amikor az első minta a jelzési küszöbön kívülre kerül. Ha a vett minták tartósan e határon kívül esnek, akkor, a nyomásvesztés mértékétől függően, a rendszer bizonyos idő eltelte után jelzi a hibát a vezető számára. Más esetben, ha a kerekek sebessége normalizálódik, és ismét a megtanult működési körülményeknek megfelelőek, akkor a számláló fokozatosan visszatér a kiindulási, vagyis a nulla értékre. Ezzel az egyszerű megoldással minimalizálható a hibás jelzés valószínűsége.

A detektálási időt illetően érvényben van az a kitétel, mely szerint ideális vezetési körülmények között, a rendszernek legfeljebb tíz perc alatt jeleznie kell az észlelt veszélyt. Ez az idő a DDS rendszereknél akár egy perc alá is szorítható a nyomásvesztés mértékétől függően.

8.4.3. Mintavétel szüneteltetés

A jármű haladása során előállhatnak olyan szituációk, amelyek során az indirekt keréknyomás-figyelő rendszernek fel kell hagynia a mintavételezési eljárással, mert torzult referenciaérték tanulás, illetve hibás jelzés történne.

Ezek közé tartozik a már említett egyenetlen úttesten történő tartós haladás, amit a rendszer a sztochasztikus minták beérkezésének gyakoriságával észlel.

Emellett még szünetel a mintavételezés egy bizonyos mértékű lassulás, illetve gyorsítás felett, valamint a tolatás közben sem, mivel ezekben az esetekben az egyes keréksebességek közötti eltérés már érzékelhető lenne, amely mind a tanulás, mind a detektálás szempontjából hamis kimenetet okozna. Ide kell sorolni még a kanyarodás közben fellépő fizikai jelenséget, amikor a jármű egyik oldalán levő kerekek forgási sebességének megnövekszik.

Nem történik nyomásfigyelés abban az állapotban sem, amikor az egyik kerék hirtelen felpörög, ami egy jégfoltos útszakaszon bármikor bekövetkezhet, vagy ha a differenciálmű közbeavatkozik.

Az is megtörténhet, hogy a gépkocsi a DDS működési tartományán kívül halad, vagyis 15 km/h alatt vagy 250 km/h felett. Utóbbi eset természetesen csak azon járművekre vonatkozik, amelyeknek végsebessége meghaladja e felsőhatárértéket.

Végül az is megtörténhet, hogy a vezető maga szab gátat a nyomásfigyelő, illetve tanuló eljárásnak azáltal, hogy kikapcsolja a menetdinamikai szabályozó és közbeavatkozó rendszert. Ez az eset viszont nem általános, ugyanis bizonyos járműtípusok esetén a DDS ekkor is folytatja működését.

Fontos kiemelni azt is, hogy az említett mintavétel-szüneteltetések során a DDS nem kerül kikapcsolt állapotba, csupán inaktívvá válik és a felismert zavaró tényező elmúltával ismét folytatja a tanulást az adott sebességintervallumban, vagy visszatér a monitorozási állapotba.

8.4.4. Rendszerhiba

Azonban a DDS működése során is történhetnek olyan események, amelyek a rendszer megbízhatatlanságához és súlyos funkcionális zavarához vezethetnek.

Az EEPROM-ban tárolt DDS terület első eleme az ellenőrzőösszeg bájt, amelyet a memóriában fellépő adattárolási, illetve memóriahiba jelzésére alkottak meg. Amennyiben az ellenőrzőösszeg és a számításhoz szükséges EEPROM terület között eltérés észlelhető, a DDS azonnal letiltásra kerül. Ugyanez történik a méréseknél használt bármely szenzor meghibásodása esetén. Ugyanis ekkor a számításokhoz szükséges bemeneti jelek oly nagymértékben torzulnak, hogy a rendszer használhatatlanná válik. Ilyenkor a vezető egyértelmű figyelmeztetést kap a rendszerhibára vonatkozóan, ami teljes mértékben különbözik a nyomásvesztés jelzéstől.

Ahhoz, hogy a hibás működés pontos oka felfedésre kerülhessen, eltárolásra kerül egy úgynevezett „diagnosztikai üzemzavar kód”, amely alapján pontosan meghatározható a probléma oka. A kód kiolvasására csak szakszervizben van lehetőség, mivel ez a folyamat speciálisan erre a célra kifejlesztett műszert és szoftvert igényel.