8. fejezet - Keverékképzés az Ottó-motorokban

- 8.1. Ottó-motorok szabályozása

- 8.2. Ottó-motorok keverék képzése

- 8.3. Elemi karburátor és segéd berendezései

- 8.4. Benzinbefecskendező rendszerek

- Irodalmak

A hagyományos Ottó-motorok külső keverékképzéssel működnek, ha eltekintünk a napjainkban terjedő direktbefecskendező rendszerektől. A keverék létrehozásáért a keverékképző rendszer a felelős. Ennek feladata az adott üzemállapotnak megfelelő levegő-tüzelőanyag keverék létrehozása, törekedve annak minél jobb homogenitására.

8.1. Ottó-motorok szabályozása

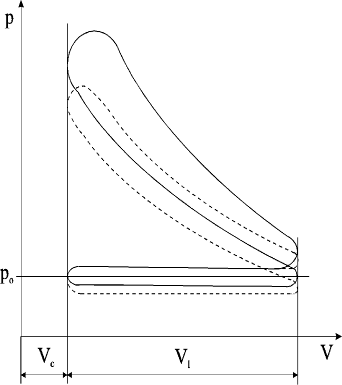

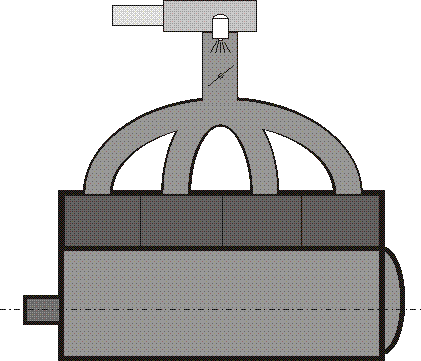

A hagyományos Ottó-motorokra a mennyiségi szabályozás a jellemző. Lényege az, hogy a terhelésnek megfelelően a beszívott keverék mennyiségét változtatjuk –általában- változatlan minőség (légfelesleg) mellett. A mennyiség szabályozására a szívóvezetékbe fojtószelepet építenek be. A fojtás következtében kevesebb keverék lép be az égéstérbe és a szívás alacsonyabb nyomáson történik, ezért csökken a kompresszió és az expanzió nyomása is, (lásd: 8.1. ábra). Fojtás hatására a negatív terület nő, a pozitív terület pedig csökken. A mennyiségi szabályozás hátránya, hogy a teljesítmény csökkentésével csökken a motor hatásfoka.

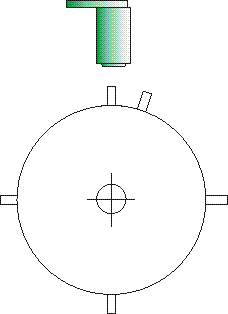

A klasszikus rendszereknél a fojtószelep mozgatása az un. „gázbovden” segítségével történt. A kezdeti motor irányító rendszerek esetén az irányító rendszer a fojtószelep szögállásról egy a szelep tengelyére épített potenciométer rendszerek segítségével határozta meg. Ezek kezdetben egyszeres később kétszeres potenciométerrel rendelkeztek, gyakran alapjárati –közel tejesen zárt helyzeti- kapcsolóval egészültek ki. A korszerű rendszerek – drive-by–wire – esetén a gázpedál helyzetéről szintén általában kétszeres potenciométerrel vagy hall jeladós egység segítségével határozza meg a motorvezérlő egység. Ezen jelek alapján a motor többi paraméterével korrigálva a motorvezérlő a fojtószelep állító motor szabályzásával állítja a fojtószelepet melynek helyzetét szintén méri (TPS - throttle position sensor, 8.2. ábra)

![Fojtószelep állító rendszer [8.4.]](images/image_VIII_2.png)

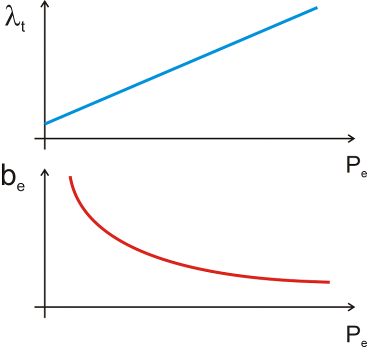

A fojtásos szabályzás hatására állandó fordulatszám mellett a terhelés csökkentésével a motor töltési foka csökken, a közegcsere folyamat negatív munkaterülete nő, azaz a veszteségek nőnek. Továbbá minél alacsonyabb terhelés mellett a tüzelőanyaggal bevezetett hő nagy része a mechanikai veszteségekre fordítódik, így a fajlagos fogyasztás nő (8.3. ábra).

A 7.5. szakasz fejezetben leírtak (teljes terheléses jelleggörbék) és a fenti részterheléses üzem paramétereit együttesemen vizsgáljuk jutunk el a belsőégésű motorok jelleg mezőihez.

Az egyes fordulatszámokon a más-más fajlagos fogyasztás görbéket kapunk a terhelés változtatás függvényében. Ezeket minél több fordulatszámon vizsgálva és összeszerkesztve meghatározható a motor jelleg mezője. Ez általában a fordulatszám és a nyomaték függvényében a fajlagos fogyasztás felülete, ahol a megegyező fajlagos fogyasztás pontok kerülnek összekötésre – ez a felület a hagyományos motoroknál kialakuló felület alakja alapján kapta az un. „kagyló görbe” elnevezést (8.4. ábra). Ez alapján meghatározható a motor optimális működésének munkapontjai a fogyasztásra nézve.

8.2. Ottó-motorok keverék képzése

8.2.1. Levegő-tüzelőanyag keverék megválasztása

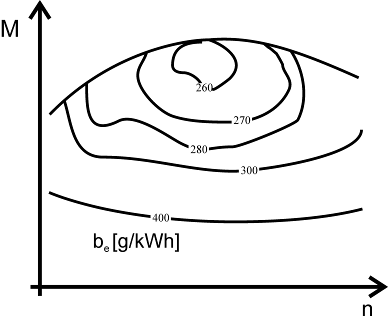

Az adott üzemmódhoz tartozó levegő-tüzelőanyag keverék meghatározása tervezési kérdés. Ennek oka, hogy más-más légfelesleg tartozik az optimális fogyasztáshoz, teljesítményhez és károsanyag kibocsátáshoz (8.5. ábra).

Legnagyobb effektív nyomás és az ezzel arányos maximális teljesítmény levegőben szegény keverék esetén adódik (λ=0,9-0,95). Ennek magyarázata elsősorban a lángterjedési sebességben keresendő. A folyamat termodinamikai hatásfoka akkor a legmagasabb, ha felső holtpontban történik a hőfelszabadulás (égés) azaz a dugattyú felső holtpontjában égetjük el a keveréket végtelen égési sebességgel. Ez azonban nem megvalósítható, így a legjobb hatásfokot akkor tudjuk megvalósítani, ha az égési sebesség a maximális. Legnagyobb lángterjedési sebesség léghiányos keveréknél adódik (λ=0,85-0,9), nem a sztöchiometrikus (λ=1) keveréknél.

Optimális fajlagos fogyasztás levegőben dús keverékhez tartozik (λ=1,05-1,10). Ennek két legfőbb oka, hogy itt a munkaközeg fajlagos hőkapacitása növekszik, így kisebb a lánghőmérséklet, és a falnak leadott hő, továbbá az inhomogenitások miatt ennél a keveréknél a legjobb tüzelőanyag kihasználtsága (elégése).

A hármashatású katalizátor (NSCR) szempontjából optimális a sztöchiometrikus (λ=1) körüli keverék.

Az adott, megválasztott optimumtól bizonyos üzemmódokban el kell térni:

-

Indítás: dús keverék (kondenzáció)

-

Alapjárat: dús keverék (kondenzáció)

-

Maximális nyomaték: dús keverék (nagyobb nyomaték)

-

Gyorsítás: dús keverék (nagyobb nyomaték)

8.3. Elemi karburátor és segéd berendezései

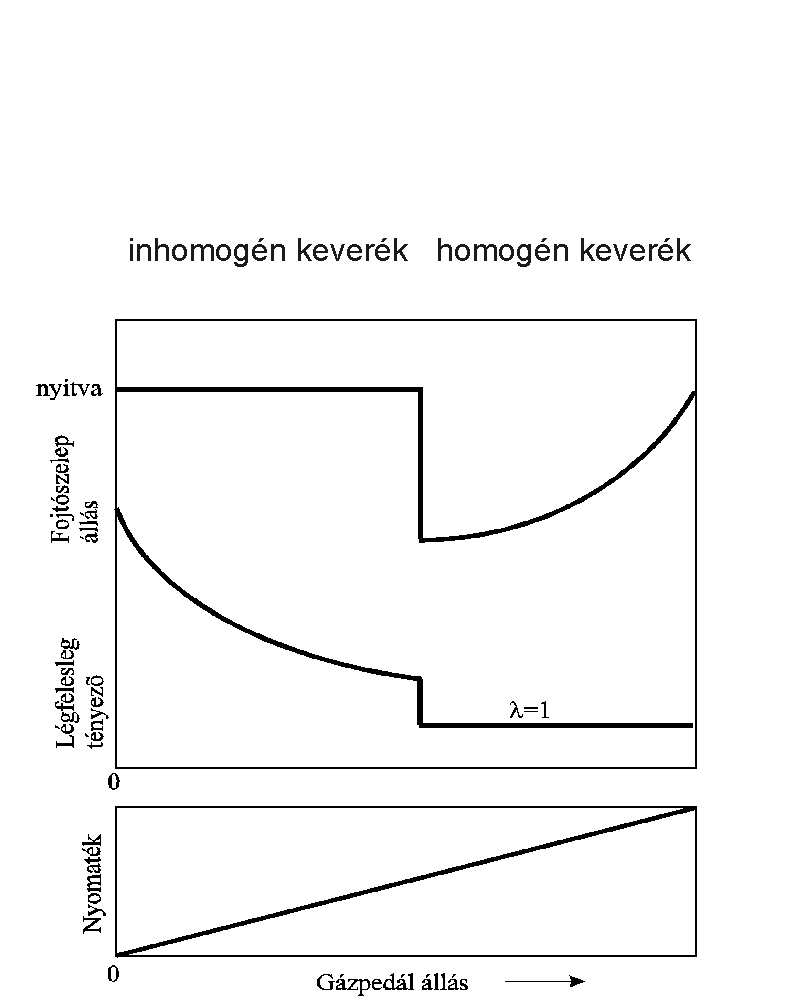

Az elemi karburátor volt az Ottó-motorok legelterjedtebb keverékképző rendszere. Ennek legfőbb oka az egyszerű felépítés, könnyű kezelhetőség, viszonylag jó, a működési tartományt magába foglaló keverék aránytartási képesség. (lásd 8.6. ábra) A karburátor alapvető egysége levegőszűrő után a motorba vezető csatornába elhelyezett Venturi-cső. Ez felgyorsítja az áramlást, így az adott szakaszban a levegőnyomás (po) lecsökken, depresszió alakul ki. Ebbe a térrészbe csatlakozik az állandó tüzelőanyag szintet biztosító úszóházból egy kalibrált furatot tartalmazó fúvókacső. Ezen a furaton (főfúvóka) keresztül a kialakuló depresszió (pt) és szintkülönbség hatására indul meg a tüzelőanyag áramlása. A fúvóka csövön kilépő tüzelőanyag cseppek keverednek a levegővel, és az így létrejövő keverék jut a motor égésterébe. Vizsgáljuk meg, hogy az így kialakított rendszer milyen keverékképzést valósít meg:

![Az elemi karburátor felépítése [8.5.]](images/image_VIII_6.png)

Nem részletezett levezetések alapján a légfelesleg tényező:

|

|

Ahol

Az elemi porlasztó változó motor fordulatszámon . . a légfelesleg nem lesz állandó. Az adott beállítási fordulatszámnál nagyobb fordulatszámnál a légfelesleg-tényező csökken (tüzelőanyagban dús keverék), míg alacsonyabb fordulatszámon a légfelesleg-tényező nő (tüzelőanyagban szegény keverék). A szerkezet tökéletesítésére különböző kiegészítő rendszereket kell alkalmazni. A magasabb fordulatszámnál a légfelesleg-tényező csökkenés kompenzálására szolgál, az un. fékfúvóka. A fékfúvóka (féklevegős kompenzálás) legegyszerűbb modellje egy a fúvóka csőhöz kapcsolódó az úszóház tüzelőanyag szintjénél magasabb cső, amely a felső végén nyitott (lásd 8.7. ábra). Abban az esetben, ha növeljük a motor fordulatszámát, növekszik szívótérben a depresszió, így az adott csőben a tüzelőanyag szint csökken. Ha a tüzelőanyag szint egy adott (konstrukció függő) szint alá csökken a cső felső nyitott végén keresztül levegő lép be, így a fúvóka csövön keresztül levegő-tüzelőanyag keverék távozik, csökkentve a keverékbe jutott tüzelőanyag mennyiségét.

. a légfelesleg nem lesz állandó. Az adott beállítási fordulatszámnál nagyobb fordulatszámnál a légfelesleg-tényező csökken (tüzelőanyagban dús keverék), míg alacsonyabb fordulatszámon a légfelesleg-tényező nő (tüzelőanyagban szegény keverék). A szerkezet tökéletesítésére különböző kiegészítő rendszereket kell alkalmazni. A magasabb fordulatszámnál a légfelesleg-tényező csökkenés kompenzálására szolgál, az un. fékfúvóka. A fékfúvóka (féklevegős kompenzálás) legegyszerűbb modellje egy a fúvóka csőhöz kapcsolódó az úszóház tüzelőanyag szintjénél magasabb cső, amely a felső végén nyitott (lásd 8.7. ábra). Abban az esetben, ha növeljük a motor fordulatszámát, növekszik szívótérben a depresszió, így az adott csőben a tüzelőanyag szint csökken. Ha a tüzelőanyag szint egy adott (konstrukció függő) szint alá csökken a cső felső nyitott végén keresztül levegő lép be, így a fúvóka csövön keresztül levegő-tüzelőanyag keverék távozik, csökkentve a keverékbe jutott tüzelőanyag mennyiségét.

Abban az esetben, ha növelni szeretnénk a motor teljesítményét jobban kinyitjuk a pillangó (fojtó) szelepet. Amennyiben ez hirtelen történik a levegő sebessége hirtelen megnő, ezzel nő a depresszió, viszont a tüzelőanyag tehetetlensége miatt a benzin mennyisége állandó marad, így a keverék elszegényedik. Az elszegényedés a motor leállását is eredményezheti. A fenti hatás elkerülésére alkalmazzák, az un. gyorsító fúvókát. A gyorsító fúvóka legegyszerűbb modellje egy perforált dugattyú, amely a lyukak segítségével tudja biztosítani, hogy amikor lassan növeljük a motor teljesítményét a tüzelőanyag átáramlik a dugattyún, így ezen a rendszeren nem kerül többlet tüzelőanyag a rendszerben. Viszont ha hirtelen nyomjuk le a dugattyút a tüzelőanyag nem tud átáramolni a furatokon, így az e célra külön kialakított csövön keresztül többlet tüzelőanyag kerül a keverékbe.

A karburátorokat felszerelik a fenti rendszereken kívül az un. üresjárati fúvókával, amely gondoskodik a motor alapjárati működtetéséről. Ebben az esetben a fojtószelep teljesen zárva van, így külön rendszeren keresztül kell gondoskodni, a levegő-tüzelőanyag keverék bejutásáról.

Érdemes megemlíteni még az un. dúsító rendszereket, amelyek feladata a motor maximális teljesítmény igénye esetén a maximális teljesítményhez tartózó dúsabb keverék létrehozása. Ezen rendszerek általában a fojtószelep maximális nyitásakor mechanikus kapcsolat segítségével indulnak el.

![A segédberendezésekkel ellátott karburátor [8.5.]](images/image_VIII_7.png)

8.4. Benzinbefecskendező rendszerek

A keverék létrehozásának másik elterjedt megoldása a tüzelőanyag befecskendezés. Működési elvük alapján három típusra lehet osztani ezeket:

-

hengerenkénti befecskendezés,

-

központi befecskendezés,

-

direkt (közvetlen) befecskendezés.

8.4.1. Hengerenkénti befecskendező rendszerek

A hengerenkénti befecskendező rendszerek terjedtek el először, ennek főbb okai a következők:

-

optimális tüzelőanyag mennyiség bejuttatása minden üzemmódban

-

egyforma keveréket lehet létrehozni minden egyes hengerben

-

feltöltés jobb megvalósíthatósága

-

jobb motor dinamika, gyorsulás, lassítás

-

szabályzó körök kialakításának lehetősége

A hengerenként befecskendező rendszerekben (MPI, Multi Point Injection vagy Port Injection) minden henger szívó vezetékben található egy befecskendező amely által porlasztott tüzelőanyag elsősorban a zárt szívószelepre fecskendezi be a tüzelőanyagot, amely elsősorban annak a felületéről párolog el és ezzel elkezdődik a homogén tüzelőanyag gőz és levegő keverék kialakulása. A kezdeti rendszerek esetén a befecskendezők folyamatosan adagolták a tüzelőanyagot (pl. Bosch-K Jetronik rendszerek), később egyszerre, vagy párokban szekvenciálisan, majd minden befecskendező szekvenciálisan fecskendez be.

Ezen rendszereknél un. felső betáplálású befecskendezőket alkalmaznak. A befecskendezőket több szempontból is lehet típusokra bontani. Egyik megoldás az un. csapos befecskendezők, itt a szeleptű és a fúvóka furat között a tekercs által kinyitott gyűrűrésen keresztül áramlik ki kúp formájában a tüzelőanyag. Furatos kialakítású befecskendezők a tű előtt elhelyezett lap furatain keresztül áramlik ki a tüzelőanyag. Ezt a megoldást elsősorban több –szívó- szelepes konstrukciók esetén alkalmazzák. Az úgynevezett oldalsó bevezetéses befecskendezőket központi befecskendező rendszereknél alkalmaznak. Fontos megemlíteni, hogy a befecskendezők jelentkeznek holtidővel, amely időnél rövidebb nyitási idő esetén nincs befecskendezés. A befecskendezett tüzelőanyag mennyiségét elsősorban a tüzelőanyag viszkozitása és sűrűsége befolyásolja.

8.4.2. Központi befecskendezők

A központi befecskendezők (SPI, Single Point Injection; 8.9. ábra) egyszerűbb kialakításúak, elsősorban a katalizátorok megjelenésével terjedtek el. A hengerenkénti egyforma keverék létrejötte nem biztosított ezeknél a rendszereknél, viszont a légfelesleg tényező szabályzása megoldható. Ezen rendszereknél un. oldalsó betáplálású befecskendezőket alkalmaznak.

8.4.3. Közvetlen befecskendezésű rendszerek

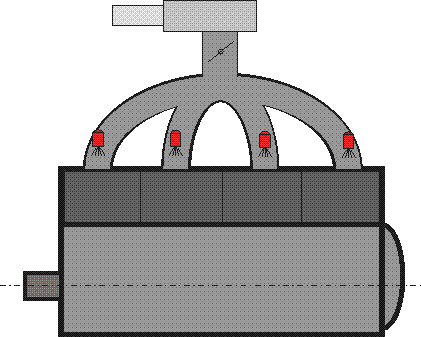

A közvetlen befecskendezésű rendszerek részben egyesítik a Diesel-motorok és az Ottó-motorok előnyeit. Kis terhelésnél a fojtószelep igen nagy fojtást, veszteséget okoz az Ottó-motorban. A direkt befecskendező rendszer ilyenkor teljesen kinyitja a fojtószelepet, így az égéstérben igen nagy légfelesleggel jön létre a keverék. A gyújthatóság illetve a tökéletes égés csak az un. réteges keverékképzéssel valósítható meg. Ez azt jelenti, hogy az égéstér gyújtógyertya körüli térrészben van csak tüzelőanyag, illetve ennek keveréke levegővel. Ehhez a befecskendezés a kompresszió-ütemben történik (8.10. ábra)

Ma ezt az inhomogén keverékképzésű üzemmódot kevés gyártó alkalmazza, azonban a direkt befecskendezés igen elterjedt. Ennek előnyei a hagyományos külső keverékképzéssel szemben elsősorban köztes terhelési üzemmódokban a következők:

-

Kisebb a hőveszteség

-

Nagyobb kompresszió viszonyt lehet megvalósítani

-

Javul a töltési fok

Viszont számos hátrányt is lehet tapasztalni:

-

Nő az el nem égett tüzelőanyag mennyisége

-

Kevesebb idő áll rendelkezésre a keverékképzésre, emiatt romlik az égési folyamat

-

Növekszenek a mechanikai veszteségek

8.4.4. Benzin befecskendező rendszerek elemei és működésük

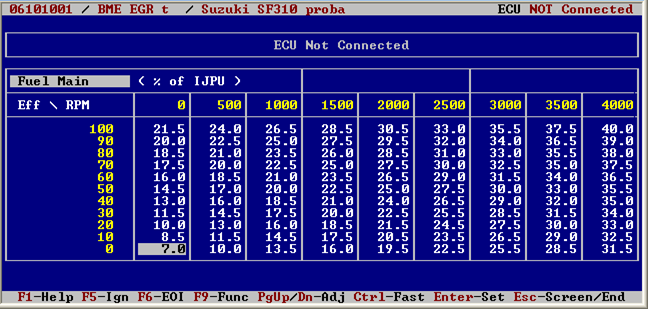

A benzin befecskendező rendszerek három fő egységből épülnek fel; a tüzelőanyag rendszer, melynek eleme a befecskendező, a levegő rendszer és a vezérlő-szabályzó elektronika (ECM, vagy ECU; 8.11. ábra). A tüzelőanyag rendszer a benzintartályban tárolja a tüzelőanyagot, innen a általában egy szűrő után a táp szivattyú továbbítja a tüzelőanyagot a befecskendező felé, 2-3 bar nyomáson. Több féle tüzelőanyag szivattyú konstrukció létezik:

-

tűgörgős

-

térfogat kiszorítás

-

lapát kerekes

A hagyományos rendszereknél a tüzelőanyag – szívótér nyomást - a vezérlés egyszerűsítése érdekében- állandó értékre szabályozzák, erre a célra szolgál a tüzelőanyag rendszerben található nyomás szabályozó, azonban számos korszerű rendszernél ezt már elhagyják.

![A befecskendező rendszer működése [8.4.]](images/image_VIII_11.png)

A korszerű belsőégésű motorok el-nem égett szénhidrogén kibocsátása alacsonyabb mint a tüzelőanyag tartály párolgása –főleg magas környezeti hőmérsékleten- ezért gondoskodni kell a tüzelőanyag gőzök ártalmatlanításáról, erre a célra egy regeneráló rendszert építenek be, amely megfelelő körülmények –elsősorban nagy teljesítmény és üzem meleg rendszer- között a gőzöket a szívó vezetékbe visszavezeti (EVAP szelep) így azok a motorban kerülnek felhasználásra.

A levegő a levegőszűrön keresztül lép be a szívó rendszerbe, a következő elem általában levegő hőmérséklet jeladó. Ennek segítségével tudja a ECM meghatározni és korrigálni levegő sűrűségét. Erre a célra a korszerű rendszereknél általában NTC illetve PTC ellenállás-hőmérőket alkalmaznak. A következő elem a teljesítmény szabályzásra szolgáló fojtó szelep. Hagyományos rendszerekben (pl. gázbovdenes) alapjárat esetén a fojtó szelep teljesen bezáródik. Ezeknél a rendszereknél az alapjárati levegő szabályzására egy megkerülő ágat alkalmaznak, melyen áramló levegő mennyiségét pl. egy kitöltési tényezővel vezérelt szelep (ISC) segítségével szabályozza az ECM. Korszerűbb rendszerek esetétén a szervo vezérlésű fojtószelep nem záródik be teljesen, a helyzetével szabályozható az alapjárati levegő mennyisége. Így szabályozható az alapjárati fordulatszám. A rendszer következő fontos eleme a levegő mennyiség jeladó. Ennek legelterjedtebb változatai:

-

Szívótér nyomás (vákuum, vagy MAP) jeladó,

-

Torlasztó lapos levegőmennyiség jeladó,

-

Hődrótos vagy anemométeres jeladó,

-

Hőfilmes levegőmennyiség jeladó

Ezután a szívócsőben keveredik a levegő a tüzelőanyaggal. A harmadik elem a vezérlő-szabályzó elektronika.

A motorirányító rendszernek számos típustól függő bemenete van, ezek közül a legáltalánosabb jeladó és jelek:

-

Motor hőmérséklet,

-

Kenőolaj hőmérséklet,

-

Akkumulátor feszültség,

-

Lambda-szonda,

-

Fordulatszám jeladó,

-

Fordulat szinkron jeladó,

-

stb.

Az motor hőmérséklet jeladó általában NTC vagy PTC jeladó, ennek az alapján végzi a hidegindítási dúsítást az ECM, illetve bizonyos rendszerek esetén csak az üzem meleg motor esetén engedélyezi a teljes terhelést. Egyes rendszereknél ez kiegészül a kenőolaj hőmérséklet mérésével is.

A megfelelő akku feszültség a feltétele a motor indításának, de jelentős a szerepe a befecskendező szelep(ek) karakterisztikájára is (pl. szelep holtideje).

A lambda-szonda segítségével nyílik lehetőség a füstgáz O2 tartalmából meghatározni a keverék minőségét és arra szabályozni. A lambda szondák két alapvető típusa:

-

Kétállású lambda-szonda,

-

Szélessávú lambda-szonda.

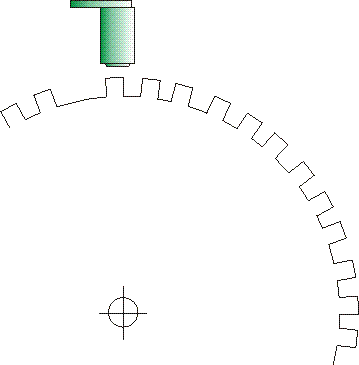

A fordulatszám jeladók általában egy fogas vagy jeladó tárcsa mellett elhelyezet induktív magnetosztatikus vagy magnetorezisztív vagy Hall jeladó amely segítségével az ECM meghatározza a fogak közti időből a fordulatszámot, valamint leggyakrabban fog kihagyásból az időzítéshez szükséges főtengely helyzetet (CAS, 8.12. ábra). Ez elegendő információ egy központi befecskendezéses és parazita vagy mechanikus gyújtású rendszer üzemeltetéséhez. Viszont egy szekvenciális hengerenként MPI rendszernél, vagy tisztán elektromos gyújtás rendszernél nem elegendő tudni a felsőholtpont (FHP) időpontját, szükséges tudni, hogy az munka ütemi vagy közegcsere FHP. Erre a célra szolgál általában a vezérmű tengelyen található jeladó (CMP, 8.13. ábra).

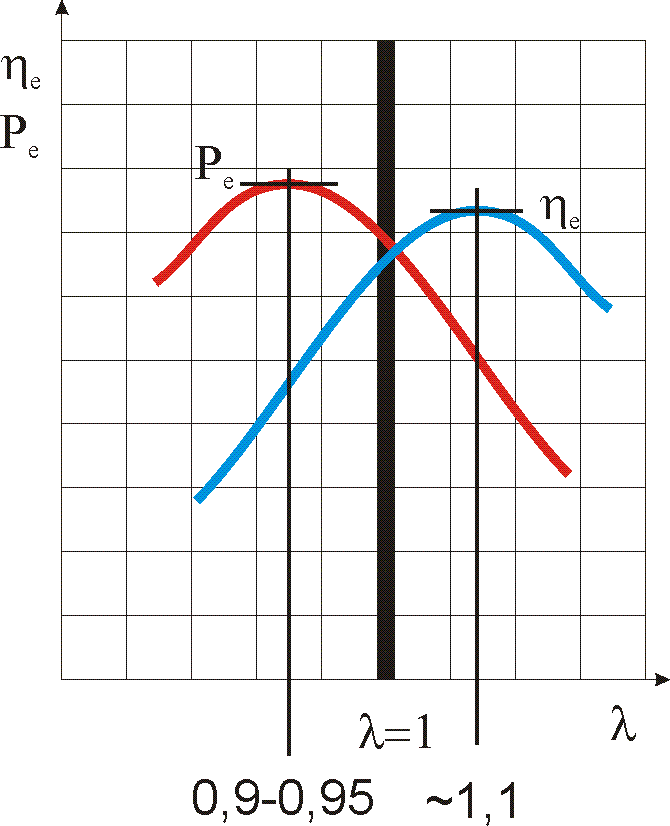

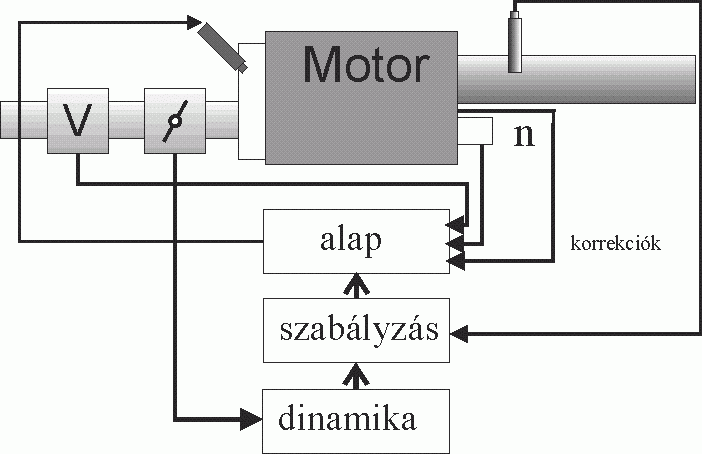

A befecskendező rendszer vezető ECM működése több részre osztható. Az alap vezérlő rendszer a motor fordulatszáma a beszívott levegő mennyiség alapján rendelkezik egy alap befecskendező mátrixszal, ennek több elnevezése ismert, angolul a „map” németül a „kennfeld” kifejezést használják, melyek gyakran a magyar nyelvbe is beszivárognak (8.15. ábra). Ennek alapján lehet vezérelni az alapműködést, azaz a befecskendező (SPI) vagy befecskendezők (MPI, FSI) nyitási idejét és a befecskendezés időpontját, a nyitási időt a fejletség alapján különböző paraméterek (hűtővíz hőmérséklet, levegő hőmérséklet, akkumulátor feszültség, stb.) segítségével tovább lehet korrigálni. A következő szinten a megfelelő feltételek teljesülése esetén –pl. szélessávú lambda-szonda üzem készsége- a lambda szabályzás korrigálja a befecskendezés idejét. Ebben a mátrixban a programozó megadhatja, hogy az egyes üzemi pontokban milyen légfeleslegre kíván a szabályozni a rendszer. A következő szint a terhelésváltozás igény, azaz a dinamikus tulajdonságok. Erre vonatkozó igényt az ECM a gázpedál, vagy a szabályzó szelep pozíció változásából határozza meg. Ebben az esetben vagy csak egy vektor, vagy ismét egy mátrix segítségével növeli vagy csökkenti a befecskendezés idejét az ECM. Ilyenkor a lambda szabályzás ki is kapcsolhat. Természetesen nem csak a befecskendezés idejét vezérli a rendszer, hanem hasonló módszerrel a gyújtás és egyéb rendszerek pl. füstgáz visszavezetés mértékére is léteznek hasonló mátrixok (lásd 8.14. ábra)

8.4.5. Rendszer elemek leírása

Az alábbi fejezetben részletesebben bemutatjuk azokat a szenzorokat, melyek speciálisan a belsőégésű motor menedzsment rendszerekben kerülnek felhasználásra, többségük nem csak Otto- de pl. Diesel-motorokban is felhasználásra kerülnek.

8.4.5.1. Torlasztó lapos levegőmennyiség jeladó

A torlasztó lapos levegőmennyiség jeladót leginkább a kezdeti rendszereknél alkalmazták, mivel jelentő méretű és szívási veszteségeket is okoz. Az áramlásba egy rugóval ellen feszített torlasztó lap helyezkedik el, melyet a belépő levegő a mennyiséggel arányosan nyit ki. A nyitás mértékét egy potenciométer jelez az ECM számára. A tömegáram meghatározásához egy levegő hőmérséklet jeladóval egészül ki a rendszer. A torlasztó lap lengéseit az oldalkamrában elhelyezkedő kiegyenlítő lap csillapítja (8.16. ábra).

![A torlasztó lapos levegőmennyiség jeladó felépítése [8.3.]](images/image_VIII_16.png)

8.4.5.2. Hődrótos jeladó

A Hődrótos vagy hőhuzalos levegőmennyiség működése során az áramlásba helyezett SF ellenállás hőmérsékletét azaz annak ellenállását a szabályzó elektronika állandó értéken tartja. Az áramlási sebesség növekedésével az ellenállás hűtése nő, azaz növelni kell a fűtést az állandó hőmérsékleten tartás érdekében. A közeg hőmérsékletének változását a S0 segítségével kompenzálja a szabályzó (8.17. ábra).

![A hődrótos levegőmennyiség jeladó felépítése [8.3.]](images/image_VIII_17.png)

SF –hődrót, S0 –környezeti hőmérséklet kompenzáció

8.4.5.3. Hőfilmes levegő mennyiség jeladó

A hőfilmes rendszereknél az áramló levegő egy bizonyos részáramát bevezetik a mérőeszközbe. Fontos, hogy ez a bevezető geometria úgy legyen kialakítva, hogy ne tudjon turbulens áramlás kialakulni (8.18. ábra).

A szenzor mérőcellájának közepén található egy fűtő ellenállás. Ehhez viszonyítva a belépő és kilépő oldalon, szimmetrikusan a két, NTC (esetleg PTC) hőmérséklet jeladó helyezkedik el (S1 S2). Ha nem áramlik levegő a mérőcellában, a hőmérséklete a két jeladónak megegyezik (T1=T2)

Amikor levegő áramlik, a fűtő ellenállás felmelegíti azt, így a kilépő oldalon lévő ellenálláshoz melegebb levegő jut, mint mikor a belépő oldalon beáramlott, vagyis különbözni fog a jeladó hőmérséklete (T1<T2).

S2 hőmérséklete arányos a beáramlott levegő mennyiségével, mivel két hőmérséklet különbségét hasonlítjuk össze. Beszívott levegő hőmérséklet független lesz az eljárás, az előjel megkülönböztetése pedig az áramlás irányára ad következtetést. A nagyon kis méretek miatt a szenzor reakció-ideje jellemzően <15 ms.

![A hőfilmes levegőmennyiség jeladó felépítése [8.3.]](images/image_VIII_18.png)

8.4.5.4. Kétállású lambda-szonda

A kétállású szonda mérőcellája egy ZrO2 (cirkonoxid) kerámia szilárdtest-elektrolit –aktív- jeladó, amely összehasonlítja a kipufogógázok oxigén tartalmát a referencia légkörben lévő oxigén koncentrációval. A szilárdtest-elektrolit hozzávetőleg 350 °C felett engedi át az oxigén ionokat. Hideg motornál, illetve hidegebb füstgáz mérését is lehetővé téve, fűtött kivitelben is készülnek.

A λ=1 tartományban a füstgáz oxigéntartalma ugrásszerűen változik, a két határfelület között a különböző oxigénhányad miatt a szenzor két oldala között elektromos feszültség mérhető. A kialakuló szondafeszültség λ<1 értéknél 800..1000 mV, míg λ>1 esetén 100 mV körüli (8.19. ábra). A λ=1 értéknél az Us feszültség 450..500 mV. A feszültsége függ a kipufogógáz hőmérsékletétől.

![Két állású lambda-szonda karakterisztikája [8.3.]](images/image_VIII_19.png)

8.4.5.5. A szélessávú lambda-szonda

A széléssávú lambda-szondával a kipufogógáz oxigén tartalmát szélesebb tartományban meg lehet határozni. Megfelelő szabályozó elektronikával a 0,7 < λ < ∞ tartományban meg tudja határozni a λ pontos értékét.

A szonda alapvetően egy Nerst-cellából (kétállású lambda-szonda) és egy oxigénszivattyú cellából épül fel (8.20. ábra).

![Szélessávú lambda-szonda felépítése [8.3.]](images/image_VIII_20.png)

1: kipufogó cső, 2: érzékelő fűtés, 3: szabályzó elektronika, 4: referencia lev. cella, 5: diffúziós rés, 6: Nerst cella, 7: oxigénszivattyú cella, 8: védőréteg, 9: porozús diffúziós gát

Működése során a szivattyúcella elektródáit Up szivattyúfeszültség alá helyezzük, ennek hatására megindul az oxigén beáramlása vagy kiszivattyúzása a diffúziós gáton át a kipufogógázból. Az Up feszültséget pedig úgy szabályozzák a Nerst-cella alapján, hogy a diffúziós résben a λ=1 állandó érték álljon fenn. Az Up érték negatív, ha levegőben szegény a keverék, pozitív, ha levegőben dús, értéke pedig Up=0, ha a sztöchiometrikus arány áll fenn. (lásd 8.21. ábra)

![A szélessávú lambda-szonda karakterisztikája [8.3.]](images/image_VIII_21.png)

Irodalmak

[8.1.] Bosch Automotive Handbook. 2004. ISBN 0-8379-1243-8.

[8.2.] Benzinbefecskendező és motorirányító rendszerek. 2004. ISBN 963-9005-64-9.

[8.3.] Robert Bosch GmbH. Automative Sensors. 2007. ISBN 3-528-03877-2.

[8.4.] Robert Bosch GmbH. Ottomotor-Management. 1998. ISBN 3-528-03877-2.

[8.5.] Belsőégésű motorok. Dabocsi, Lajos. 1990. ISBN 963-9005-64-9.

[8.6.] Internal combustion engine fundamentals. 1989. ISBN 0-07-028637-X.

[8.7.] Benzin-befecskendezők (vizsgálat és beállítás). 1994. ISBN 963-16-0450-0.