7. fejezet - A lézerek ipari alkalmazásai

A lézeres megmunkálás az ipar számos területén már a bevett gyártástechnológiák szerves részévé vált. A lézertechnika rohamosan fejlődik, amit az ipari alkalmazások, ha nem is olyan sebességgel, de igyekeznek követni. A kutatás-fejlesztés eredményeként megjelenő újdonságok rövid időn belül megjelennek a feldolgozóiparban. Ez a folyamat nyomon követhető Magyarországon is.

Az első ipari alkalmazású lézerek a nyolcvanas évek közepén jelentek meg. Ezek főleg lyukasztási, vágási feladatokra alkalmas berendezések voltak. A kilencvenes években lassan gyarapodott a lézerek száma, majd az ezredforduló környékétől rohamosan emelkedni kezdett. A nagy teljesítményű, főleg szén-dioxid-lézerekről a kilencvenes évek végétől rendelkezünk többé-kevésbé pontos adatbázissal a forgalmazók és felhasználók együttműködésének köszönhetően.

Az első hazai lézer-robot összekötés 1988-ban, a Tungsramban készült. A Nokia Puma robotból és TLS 60 CO2-lézerből álló rendszer műanyag alkatrészek 3D-s vágására volt alkalmas. CO2-lézer manipulátorkaros sugárvezetése, robothoz csatolása a mai napig használatos megoldás. Az elmúlt 20 évben sokat változtak a robotok. A lézerek új generációi új rendszerépítési lehetőségeket kínálnak. A Magyarországon telepített ipari lézerek száma a 2000-es évektől kezdődően meredeken emelkedett, az emelkedésnek csak a 2008-ban kirobbant világgazdasági válság szabott gátat.

Ipari gyártórendszerekhez használható lézerek

Az elmúlt évtizedben a lézersugár a gyártórendszerek egyik legfontosabb szerszámává vált. A technológia szempontjából az egyik legfontosabb paraméter a hullámhossz és a munkadarab felületén létrehozható teljesítménysűrűség.

A CO 2 -lézerek legnagyobb előnye a nagy teljesítmény és a jó sugárminőség. Rendszerépítés szempontjából a mérete és a bonyolult sugárvezetés okoz nehézséget.

A lámpapumpált Nd:YAG-lézerek (Flash Lamp-Pumped Solid-State Laser – FPSS) sugárvezetése a robotos integrálás szempontjából előnyös, hátránya viszont a nagy energiaigény és a lámpa kis élettartama. A lámpa 500–1000 üzemóra között cserére szorul, és ez jelentős állásidőt jelenthet.

A DPSS lézerek (Diode-Pumped Solid-State Laser) sugárminősége kb. kétszeres, hatásfoka négyszeres faktorral, míg szervizigénye akár nagyságrenddel is kedvezőbb lehet. Ezen jellemzők alapján rendszerbe építése egyértelműen előnyösebb. Alacsony üzemeltetési költségei miatt a magasabb beruházási költség ellenére is gazdaságosabb a rendszerbe építése.

Az elmúlt években jelentősen megemelkedett a diódalézerekkel elérhető teljesítmény, így a felhasználási lehetőségek is kiszélesedtek. A sugárminőség nagyfokú javulása jobb sugárvezetést és fókuszálhatóságot eredményezett. Megjelentek a vágásban való alkalmazások. A jó hatásfok, a kis méret kedvezőbb rendszerbe építési lehetőséget teremtett, emellé társult a diódalézerek árának folyamatos csökkenése is, segítve ezzel széleskörű elterjedésüket.

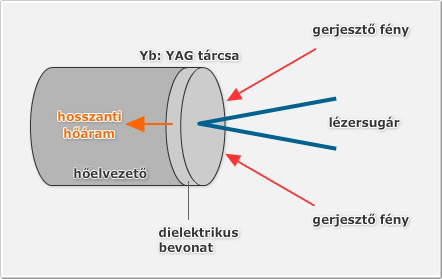

A 2000-es évek közepétől DPSS lézerek új generációja jelent meg, a diszklézer (7.1. ábra). Mind a pumpálás alapelve, mind a rezonátor felépítése igen fontos újítás az iparban.

A diszklézer zseniális kombinációja a szilárdtest- és diódalézereknek.

A legújabb diszklézerek több egységből összerakva akár 10 kW teljesítményre is képesek már.

Nagy előnyük, hogy a sugárminőség a teljes teljesítménytartományban állandó, és nem érzékeny a reflexióra, továbbá a kiemelkedő sugárminőségű és nagy hatásfokú lézerteljesítmény optikai kábelen továbbítható.

Lézer-robot integrálási lehetőségek:

CO2-lézerekkel építhető lézer-robot rendszerek esetén lehetséges konstrukciók:

-

tükrös sugárvezető kar illesztése a robothoz

-

lézersugárforrás rögzítése a robot utolsó tengelyére (kis teljesítmények esetén)

-

lézersugárforrás rögzítése a robot hordfelületére + rövid sugárvezető kar

-

álló megmunkálófej, robottal mozgatott munkadarab (ebben az esetben a robot a munkadarab továbbításában is részt vehet)

A standard ipari robotok évek óta készen állnak egy az előzőeknél kedvezőbb szerszám (lézer) fogadására. Ezek a robotok olcsóbb, kényelmesebb alternatívái a 3D-s, portálos CNC rendszereknek. A dióda- és diódapumpált lézerek teljesítménye, sugárminősége, hatásfoka és élettartama jó lehetőséget kínál lézer-robot rendszerek építésére.

A rendszerelemek:

-

intelligens, dinamikus, megbízható és pontos mozgatórendszer

-

érintésmentes megmunkálásra képes kisméretű, könnyen mozgatható szerszám

-

DPSS lézer esetén a robot utolsó tengelyére erősített megmunkálófejhez flexibilis szálon vezethető a sugár

-

diódalézer esetén a lézer kis mérete miatt a lézerfej akár közvetlenül a robot utolsó tengelyére erősíthető

-

Alkalmazási lehetőségek:

-

autóipar

-

autóipari beszállítók

-

elektronikai ipar

-

háztartási elektronikai ipar

-

gépgyártás

-

csomagolóipar

-

orvosi műszergyártás

-

fémmegmunkálás

-

nemfémes anyagok megmunkálása

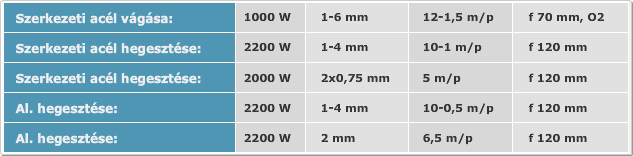

DPSS vágás, hegesztés

Pl.:

Diódalézer: hőkezelés, felületi ötvözés, hegesztés

Pl.: különleges műanyag-hegesztési lehetőség

7.1. Lézersugaras gyártási eljárások

Bevezetés

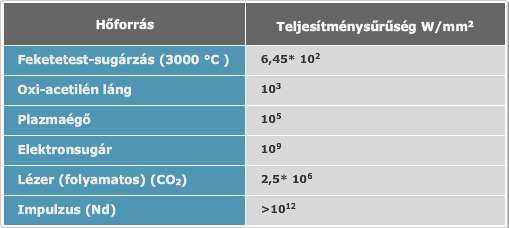

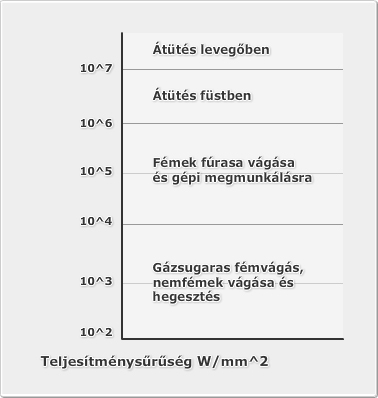

Nagy teljesítményű lézer sugarának fókuszálásával igen nagy teljesítménysűrűségeket lehet elérni. Az impulzus- és folyamatos üzemű lézereknél elérhető jellegzetes teljesítménysűrűségeket és az egyéb nagy intenzitású forrásokat a 7.4. ábra ábra sorolja fel.

A lézersugár fókuszált fényében elérhető nagy energia lehetővé teszi, hogy a lézereket hőenergia-forrásként alkalmazzák olyan gyártási eljárásoknál, mint a vágás, hegesztés, fúrás, hőkezelés, felületkezelés.

A lézerek közül korábban csak a CO2-, a neodímium-, a rubin- és az argonionlézereknek volt elég nagy teljesítményű kimenetük ahhoz, hogy többet lehessen velük elérni, mint vékony rétegek elgőzölögtetését. Mára viszont a szállézer, a diszklézer, de még a diódalézerek is olyan teljesítménytartományt képviselnek, hogy egyre terjedőben van ipari alkalmazásuk.

A fókuszmélység ott fontos, ahol például párhuzamos oldalú vágatokra vagy lyukakra van szükség, ez befolyásolja a munkadarab tűrését és beállítását a fókuszban. A lézersugár fókuszpontja egy szűkület, ahol a lézersugár áthalad, majd újra széttart. A szűkület hossza, amit fókuszmélységnek nevezünk, függ a lézersugár és a lencse optikai tulajdonságaitól.

Sok gyártási eljárásnál ez túlságosan nagy teljesítménysűrűség-változásnak felel meg, ezért a fókuszmélységet olyan pontok közötti távolsággal mérik, ahol az intenzitás a fókuszbelihez képest 10%-kal csökken.

Gauss-féle energiaeloszlás esetére ezt a következő összefüggés adja meg:

|

|

(7.1) |

ahol z a fókuszmélység, λ a lézerhullámhossz, d o pedig a foltátmérő a fókuszsíkban.

Ez utóbbira fennáll a következő összefüggés:

|

|

(7.2) |

ahol f a fókusztávolság és D a nyaláb átmérője a lencsén.

Például 1 cm átmérőjű lézernyalábot 30 cm-es lencsével fókuszálva, 10,6 µm-en (CO2-lézer) a fókuszbeli foltátmérő 0,4 mm, a fókuszmélység ±4 mm. A megmunkálni kívánt anyagot a lencsétől nem kell tized mm pontossággal elhelyezni, mert a fókusztávolságtól a fókuszmélység értékének felével felfelé és lefelé is eltérhetünk a fókuszponttól. 1,06 µm-es hullámhosszon (Nd:YAG-lézer) viszont mind a fókuszált foltátmérő, mind a fókuszmélység tizedrészére csökken. Másrészről a lencse fókusztávolságát felére csökkentve a fókuszált foltátmérő is felére, míg a fókuszmélység negyedére csökken.

Több különböző energiaátadási folyamat megy végbe a lézersugár és a fém között, a fém határfelületén. Ezek közt említhető a fényelnyelés, a visszaverődés és áteresztés, az elgőzölögtetés, a visszasugárzás és a hődiffúzió. E folyamatok kölcsönhatása nehézzé teszi a mennyiségi analízist. A legtöbb gyakorlati alkalmazás esetére a folyamatot meghatározó legfontosabb jellemzők az abszorpció, a teljesítménysűrűség, az olvadáspont és a hővezető képesség. A vágási és fúrási műveleteknél, ahol munkagázt alkalmaznak, a jelenlévő gázzal bekövetkező exotermikus reakciónak szintén meghatározó fontosságú szerepe lehet a folyamatban.

A felületre beeső teljesítmény egy része visszaverődik, másik része elnyelődik, míg egy harmadik rész áteresztődik, tehát

|

Wi = Wr+ Wa + Wt, |

ahol Wi a beeső, Wr a visszavert, Wa az abszorbeált, Wt pedig az áteresztett teljesítményt jelöli.

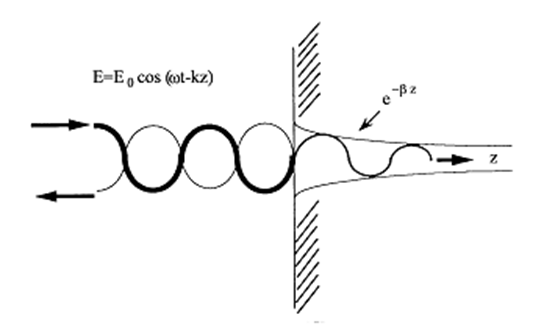

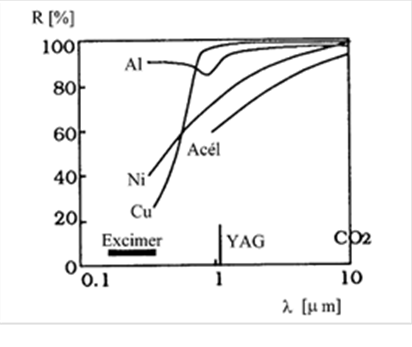

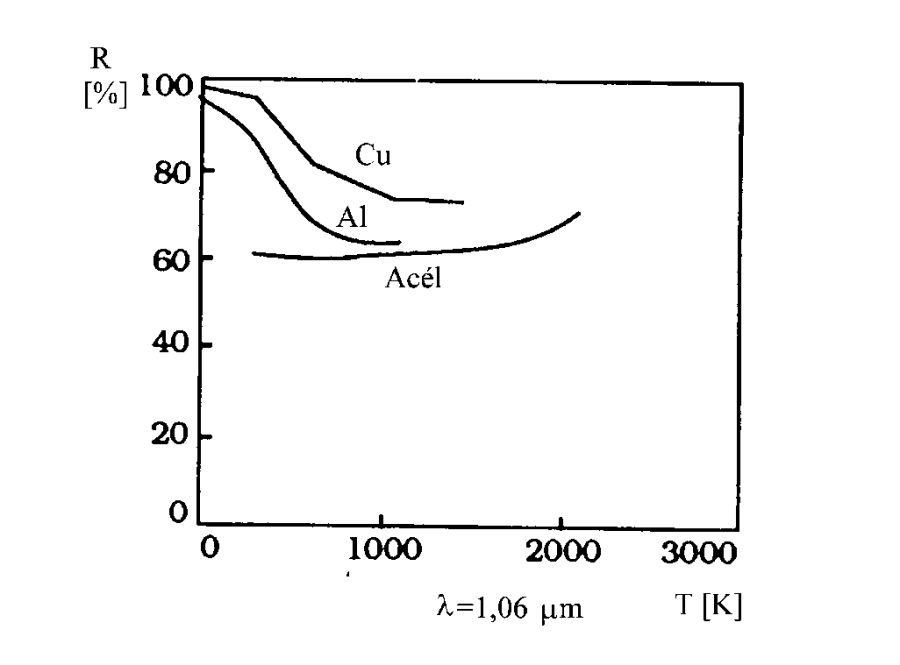

A rövid hullámhosszú fényhullám gyengülése fémekben igen nagyfokú; optikai hullámhosszakon a sugárzás behatolási mélysége, ahol az intenzitás a felületi érték 1/e része, a legtöbb fémnél rendszerint kisebb, mint 10-8 µm, ezért az áteresztett teljesítmény elhanyagolható. A gyengülés nemfémekben viszont gyakran kismértékű, ezért az áteresztést számításba kell venni. 102 W/mm2 alatt kis vagy észre sem vehető hatás lép csak fel, kivéve az igen vékony rétegeket, míg 107 W/mm2 fölött a levegő átütése (ionizáció) jön létre. A felületen elnyelt energiát korlátozza az anyag visszaverő képessége, amely a hullámhossztól és a hőmérséklettől függően változik, valamint a vékony hártyák vagy oxidrétegek jelenléte (7.6. ábra).

7.1.1. Lézersugaras jelölés

Az ipari alkalmazásokban leggyakrabban fém és műanyag alkatrészek jelölése szükséges.

Fém alkatrészek jelölése

A fém alkatrészek jelölésére két jelölési módszert alkalmaznak. Az egyik a gravírozás, mely során a lézersugár hatására a fókuszpontban lévő anyag elgőzölög a felületről. Ennek következtében itt az anyag másképp veri vissza a fényt, ezáltal látható a jelölés. Ez a művelet, hasonlóan a gravírozáshoz, a fém felületén mélyedést okoz. Gravírozásnál a jelölendő felszín felületéből távozik el a kívánt rajzolatnak megfelelő anyag. A jelölendő felületet a lézersugár fókuszpontjába kell helyezni.

A fém alkatrészek gravírozással történő feliratozására alkalmas lézerberendezések:

-

impulzusüzemű fiberlézer

-

impulzusüzemű Nd:YAG vagy Nd:YVO4-lézer

A másik módszer a hőkezelés és színezés, mely jelölési művelet során nem történik anyagkiválás, hanem az anyag szerkezete változik meg a lézersugár hatására. A sugár az anyagot az olvadáspontnál alacsonyabb hőmérsékletre hevíti, ennek hatására az anyag rácsszerkezete megváltozik. A fém felületén így termikus színek jelennek meg. A színezéshez – a gravírozással ellentétben – alacsony energiájú lézerimpulzus is elegendő. Sok esetben ezért folyamatos üzemben is képes a lézerberendezés effajta jelölésre. A jelölésre kerülő felületet a lézersugár fókuszpontján kívül kell elhelyezni, így a lézersugár csak izzítja az anyag felületét.

Ezt a jelölési módszert előnyben részesítik az orvosi implantátumok, kórházi eszközök jelölésére, mivel ezeken az eszközökön és alkatrészeken nem megengedett a gravírozásos módszer, melynek nyomán baktériumok telepedhetnek meg a felületi mélyedésekben. A színezéses módszer kiválóan alkalmas mérőeszközök (pl. tolómérő) és kézi szerszámok (pl. imbuszkulcs) jelölésére, továbbá gyakran alkalmazzák egyedi alkatrészek feliratozására. A színezéses módszer során a fém alkatrészekre lassabban készülnek el a feliratok, ezért ez a módszer célszerűbb kis darabszámok esetén. Tömegtermelésben a gravírozásos módszer terjedt el.

A fém alkatrészek színezéssel történő feliratozására alkalmas lézerberendezések:

-

folyamatos üzemű fiberlézer

-

impulzusüzemű fiberlézer

-

impulzusüzemű Nd:YAG vagy Nd:YVO4-lézer

Létezik egy harmadik megoldás is, amikor egy speciális lézerpasztát alkalmazunk. A fémekre való paszta csak bevonat nélküli fémfelületeken alkalmazható. A lézerpaszta alkalmazása akkor célszerű, ha csak CO-8-lézer áll rendelkezésre, így elegendő csak lézerpasztát alkalmazni, nem kell a jóval drágább szilárdtestlézert beszerezni. A lézerpaszta több kiszerelésben kapható. Létezik spray és ragasztószalag formájában, illetve hígítható formában.

Műanyag alkatrészek jelölése

A műanyag alkatrészek jelölésére két jelölési módszert alkalmaznak. Az egyik a habosítás, mely során a lézersugár az anyag felszínét felhevíti, és buborékok képződnek benne. Ennek hatására a habosított felület színe és domborulata megváltozik.

A másik módszer a színezés, mely jelölési művelet során nem történik anyagkiválás, hanem az anyag szerkezete változik meg a lézersugár hatására. Ez történhet termikus folyamat vagy fotokémiai hatás miatt, melyek következményeként elszíneződik az anyag. A színezéshez, a gravírozással ellentétben, alacsony energiájú lézerimpulzus is elegendő.

Az, hogy a két jelölési módszer közül melyiket alkalmazzuk, főképp a jelölendő anyagtól függ. Sokszor olyan adalékanyagokat is alkalmaznak a műanyagokban, melyek a lézersugár hatására elszíneződnek, de az anyagszerkezet nem változik meg.

A műanyag alkatrészek habosítással vagy színezéssel történő feliratozására alkalmas lézerberendezések:

-

impulzusüzemű fiberlézer

-

impulzusüzemű Nd:YAG vagy Nd:YVO4-lézer

-

impulzusüzemű CO-8-lézer

Leggyakoribb alkalmazások:

-

autóipar

-

elektronikai ipar

-

orvostechnikai eszközök gyártása

-

félvezetőgyártás

-

műanyag alkatrészek gyártása

7.1.2. Felületi edzés

Lézersugaras edzés

-

szabályozott hőmérséklet

-

minimális alaktorzulás

-

akár lokálisan is alkalmazható

-

önedzés

7.1.3. Rapid prototyping (RP)

A prototípus gyors létrehozásának számos módszere, technikája és célja lehet. A rétegről rétegre építkező gondolatot megtestesítő technológiák voltak az elsők, de még azok is folyamatosan fejlődnek. A gyors prototípusgyártás berendezéseinek nagy hányada a kezdetektől a lézertechnológiákhoz kapcsolódik. A sztereolitográfiás (SLA) eljárás fotoérzékeny epoxigyantát szilárdít a lézersugár segítségével, a rétegelt darabgyártás (LOM) a lézersugár energiáját használja fel az egymásra épülő papírszeletek pontos kontúrjainak kivágására, míg a szelektív lézeres szinterezés (SLS) során különböző anyagú porszemcsék kerülnek rétegenként összeolvasztásra, szintén a lézersugár energiájával. Ezek a lézersugaras prototípusgyártó berendezések nagy népszerűségre tettek szert világszerte, és ma már számos, különböző elven működő berendezés létezik, elsősorban a komoly pénzügyi háttérrel működő vállalatoknál.

7.1.4. Lézersugaras litográfia

A hagyományos, többlépéses finommegmunkálási eljárások alapját a litográfiás technikák jelentik. A megmunkálási sémák rendkívül változatosak, az elv viszont azonos: a megmunkálandó céltárgy felszínén egy maszkot hoznak létre, ami lehetővé teszi a maszk által nem takart felszín megmunkálását úgy, hogy a fedett részek semmilyen változást nem szenvednek. A maszk anyagát (ami leggyakrabban fém vagy más maratási módszereknek ellenálló anyag) a céltárgyat megmunkáló eljárás változatlanul hagyja, vagy jóval lassabban marja, mint a céltárgyat.

A maszk mintázatának kialakítása általában közvetett módon történik. Rendszerint valamilyen sugárforrás fényével egy viszonylag nagy méretű „mester” maszkot képeznek le (nagy arányú kicsinyítéssel) a céltárgyra (vagy eljárástól függően a céltárgyon levő maszk vékonyrétegre) előzőleg felvitt, a sugárzásra érzékeny vékonyrétegre (rezisztre). A megvilágítás megváltoztatja a reziszt kémiai szerkezetét, így a megvilágított és a kezeletlen részek oldhatósága az ún. előhívó oldatokra különböző lesz, azaz szelektíven eltávolíthatóvá válik a megvilágított vagy nem megvilágított rész (pozitív reziszt: az exponált rész eltávolítható; negatív reziszt: a nem exponált rész leoldható). A reziszt rétege tehát előhívás után tartalmazza a létrehozandó struktúrát (vagy annak negatívját). Az eljárás további részeiben ezt a mintázatot hozzák létre a maszk anyagában is különböző, többlépéses kémiai eljárásokkal (az elv itt is az, hogy a maszk és az előhívott reziszt különböző mértékben áll ellen különböző maró- és oldószereknek). Tehát egy bonyolult, többlépéses folyamat eredményeképpen kialakításra kerül egy maszk, majd pedig következik a konkrét megmunkálás, mellyel ezt a mintázatot létrehozzák a céltárgyban is.

Az alkalmazások szempontjából kulcskérdés a létrehozandó mintázatok laterális mérete. Mikrométeres vagy annál nagyobb mintázatok létrehozásához elegendő egyszerű UV lámpát használni egy viszonylag jó leképező rendszerrel. Szubmikrométeres mintázatok készítéséhez használt technikák közül a leggyakoribb az UV litográfia, melyet 157–351 nm-es hullámhosszúságú lézerforrásokkal valósítanak meg (F-8, ArF, KrF, XeCl, XeF). Manapság 193 nm hullámhosszú ArF excimer lézert (l=193 nm) használnak a processzorok, memóriaelemek előállítására. A leképezésre nagy transzmisszióval rendelkező, viszonylag kedvező árú, ömlesztett kvarcelemeket alkalmaznak immerziós elrendezésben, mellyel egynél nagyobb numerikus apertúra, azaz a negyed hullámhossznál kisebb vonalszélesség is elérhető. Az eljárás feloldásának növelésével a technikai nehézségek is rendkívüli mértékben növekednek. Jelenleg kísérletek folynak VUV (vákuum-ultraibolya) tartományban működő F2-lézerekkel (l=157 nm). Itt a legnagyobb nehézséget a megfelelően alacsony abszorpciójú és hosszú távon állandó törésmutatójú anyagok megtalálása, ill. az ezek alternatívájaként felmerülő, tükrökből álló optikai rendszerek kifejlesztése jelenti. Az extrém ultraibolya (EUV) litográfiában lézersugárral keltett magas hőmérsékletű plazmából kilépő, l~10 nm hullámhosszú sugárzást, valamint reflektív optikákat (súrlódó beesésű, többrétegű tükröket – Bragg-reflektorokat) használnak. Ezzel az eljárással manapság kb. hasonló feloldások érhetőek el, mint az UV litográfiával, viszont itt van lehetőség a fejlődésre, hiszen a jelenlegi feloldási határ nincs az elvi határ közelében, bár a rövid hullámhossz miatti technikai nehézségek itt is nagyok. A röntgenlitográfiák l~1 nm-es hullámhossza és nagy technikai mélységélessége (ami ígéretes profilokat eredményez, és nem érzékeny a felszíni egyenetlenségekre) elvileg kiváló alternatíva lenne, de sajnos bonyolultsága és ára miatt ipari alkalmazása még várat magára.

7.1.5. Fúrás

A lézereket fúrásra is lehet alkalmazni oly módon, hogy az anyagot a sugárnyaláb fókuszában elgőzölögtetik.

Fúrásnál az alkalmazott energiának olyan nagynak kell lennie, hogy az anyag gyorsan elgőzölögjön, mielőtt még számottevő radiális hővezetés következne be az anyagban, és így az olvadási hőmérséklet nagyobb területen kialakulna. A maximális teljesítménysűrűséget és impulzushosszat korlátozza a lyuk feletti túlságos elgőzölgés és a nagy teljesítményeknél keletkező plazma, amelynek következtében a lézer energiája nem az anyagban, hanem a gőzben nyelődik el.

A fúrási folyamatot néha úgy segítik elő, hogy pozitív nyomást fejtenek ki a munkadarab elülső felületére, pl. gázsugárral vagy alacsony nyomású kamrával a munkadarab másik oldalán, az elgőzölögtetett anyag maradványai és a forgács eltávolítása céljából az átlyukadásnál. A gázsugárnak ezenkívül még az az előnye is megvan, hogy megakadályozza a gőz lecsapódását a lencsén. Az anyag alatt biztonságos távolságban elhelyezett fotodetektorral lehet meghatározni, hogy mikor megy végbe az áthatolás.

Igen nagy relatív mélységű lyukak készíthetők (a relatív lyukmélység t/D, ahol t a munkadarab vastagsága, D a lyukátmérő); ez az arány 20:1 is lehet. Ennek oka a lyuk nyalábkorlátozó hatása a fókuszban, valamint a lyuk oldalfalain fellépő többszörös reflexió.

Impulzussorozat alkalmazásával csökkenthető a munkadarabban oldalirányban eldiffundáló energia, és könnyebb a lyukméret és -alak szabályozása. Milliszekundum nagyságrendű impulzus-időtartamokra van szükség ahhoz, hogy elegendő hő diffundálódhassék a lyuk tengelye mentén, és ne csak abszorbeálódjék a felületen. A hődiffúziót ilyen módon minimálisra csökkentő, rövid időtartamú, nagy teljesítményű impulzusok alkalmazása különösen ott előnyös, ahol a metallurgiai követelmények kritikusak, mert így csökkenthető a lyuk peremén a megolvadt anyag újrakristályosodása. A kör alaktól eltérő lyukakat is elő lehet állítani a fókuszált sugárba vagy a lencse elé tett fényrekeszekkel. Fényrekeszt a lézerrezonátoron belülre is lehet tenni, de ez bonyolultabb, jóllehet gyakran hatékonyabb.

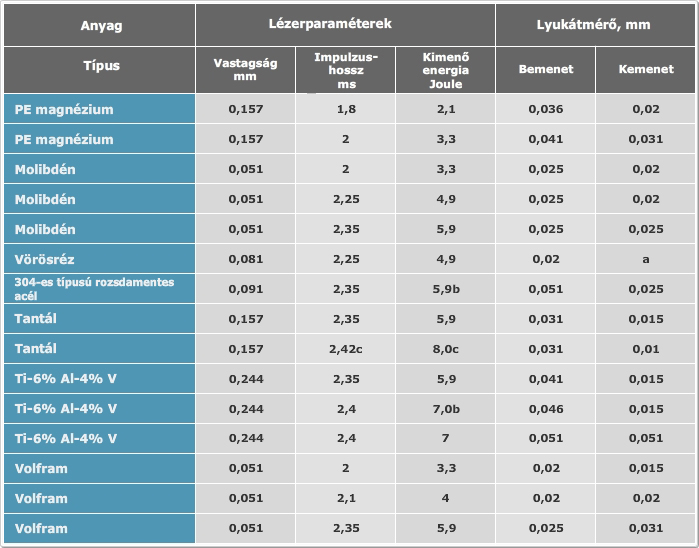

A 7.7. ábra ábra megad néhány fúrási paramétert különféle fémek impulzus-rubinlézerrel való fúrására. Az átfúrható max. anyagvastagság kb. 2,5 mm-ig, a relatív lyukmélység 20:1 értékig terjedhet. Impulzus rubin- és neodímiumlézereket használnak kis relatív lyukmélységű lyukak fúrására olyan kemény fémekben, amelyeket más módszerekkel nehezen lehet kifúrni. Az alkalmazási területek közül megemlíthetjük a turbinalapátok hűtőlyukait és a mesterséges szálak előállításában használt húzólapok lyukasztásait.

Részletesen tanulmányozták CO2-lézerek alkalmazását lyukak fúrására rozsdamentes acélban, vákuumban és vákuumon kívül. A fúráshoz szükséges teljesítmény küszöbértéke vákuumban háromszor nagyobb volt a rozsdamentes acél vákuumban fellépő nagyobb emisszióképessége miatt. Vizsgálták a hőátadást, és olyan nomogramot készítettek, amely megadja a Pm kritikus teljesítményt vagy az olvadáshoz szükséges időt a tárgy fűtésének beindítása után.

Elemezték az alumínium-oxid fúrásánál fellépő hőfolyamatokat is, és ez egyezett az impulzus rubinlézerekkel és CO2-lézerekkel kapott kísérleti eredményekkel. Ahol lényeges a lyukszimmetria, ott ismétlődő impulzusokat alkalmaznak, párosítva a munkadarab forgatásával, hogy csökkentsék a fókuszált sugár nem egyenletes voltának hatását. Nagy lyukakat úgy lehet előállítani, hogy a munkadarabot excentrikusan forgatják az optikai tengely körül, a magfúráshoz hasonlóan. A tengelyen kívüli fókuszálásra aszférikus lencséket, mégpedig kúplencséket (axicon) is felhasználtak a célból, hogy nemfémes anyagokban a fókuszált sugárnál nagyobb átmérőjű lyukakat állítsanak elő.

Impulzuslézereket alkalmaznak még kis forgó alkatrészek kiegyensúlyozására oly módon, hogy fémet távolítanak el róluk. 0,1 mm vastagságú óra-billegőkerekeket egyensúlyoztak ki dinamikusan impulzus Nd:YAG-lézer osztott sugárnyalábjával, egyidejűleg 0,1-0,7 mm átmérőjű lyukakat fúrva a kerék szemben lévő oldalain. A lézersugár kitérése szinkronban van az alkatrész forgásával, így az impulzus időtartama meghosszabbodik, tehát több anyag távolítható el, mint amennyi más módszerekkel lehetséges volna. A lézert indító trigger jel a tengelyen levő rezgésérzékelőktől automatikusan érkezik.

2 J kimenő energiájú neodímium-üveg impulzuslézert alkalmaznak higanyos üveghőmérők értékbeállítására oly módon, hogy a higanyoszlopot elgőzölögtetik egy előre meghatározott helyen, ami az oszlop szétválását idézi elő. A rubin- és neodímiumlézerek egy másik bevált alkalmazása a huzalkészítésnél használt gyémánt húzószerszámok kinagyolása, ill. átalakítása. A végső megmunkálás a hagyományos csiszolótechnikával történik. Impulzusonként 1,5 J-ig terjedő energiaszinteket alkalmaznak másodpercenként 10 impulzusig, kb. 200 µs időtartammal. Ily módon 0,025 mm-nél kisebb méretű lyukakat lehet létrehozni. Több impulzus használata a gyémánt forgatásával párosítva kielégítő lyukszimmetriát biztosít. A gyémánt forgástengelyének kibillentésével a lézersugár tengelyétől nagy átmérőjű lyukat lehet fúrni, a magfúrási művelethez hasonlóan. Ezzel jelentős időmegtakarítás és a korábban felhasznált gyémánt csiszolópaszta mennyiségének csökkentése érhető el. Ily módon óraköveket is ki lehet fúrni, és ezt az eljárást a gyártási műveletekben alkalmazzák is. Hasonló technikát alkalmaznak a gyémántban levő fekete foltos szennyeződések miatt keletkező hibák eltávolítására.

Jóllehet sok nemfémes anyag könnyen fúrható hagyományos módszerekkel is, a lézereknek bizonyos előnyeik vannak olyan esetekben, amikor nagy sebességre és kis lyukakra van szükség, különösen elasztomer anyagoknál.

Aeroszolos dobozokhoz való műanyag fúvókákat perforáltak, és a fröccsöntött alkatrészekről lézer segítségével távolították el a sorját. Nejlongombokat lyukasztottak át, és így kiküszöbölték a mechanikai fúrásnál fellépő részecskék keletkezését és a szabálytalan széleket, amelyek a felerősítésükre szolgáló szálat elszakítják. Minthogy az elasztomer anyagok könnyen deformálódnak, a szokásos módszerekkel nehezen fúrhatók át. Ismeretes a CO2-lézer alkalmazása nagyszámú, kisméretű lyuk fúrására műanyagban és vékony gumilemezben, alumíniummaszk és koaxiális gázsugár segítségével. A CO2-lézereket használják cumisüveg szívógumijának kifúrásához is. Ezeket nehéz átfúrni, mert az anyag hajlamos arra, hogy fúrás közben deformálódjék, ami szabálytalan alakú lyukakat eredményez. Nyalábosztó alkalmazásával egyidejűleg akár több lyukat is lehet fúrni.

7.1.6. Vágás

A vágási eljárás lényegében az anyag eltávolításának egyik fajtája a vízszintes vagy a függőleges vágatból, kivéve a hőrepesztés esetét. A vágáshoz vagy folytonos üzemű, vagy olyan ismétlési frekvenciájú impulzuslézerre van szükség, ahol az egymást átlapoló lyukak sorozatával kapnak folyamatos vágatot. A vágat szélességének rendszerint a lehető legkisebbnek kell lennie, anélkül hogy az anyag újra összehegedne. Ez főként műanyagokra vonatkozik, ahol a vágat 0,025 mm-nél kisebb is lehet. A lézer vágási hatékonysága a lézernyalábbal koaxiális gázsugár segítségével növelhető, ezt nagymértékben alkalmazzák is.

A vágás mélysége nő a nyomás növekedésével, amíg csak a nyomás el nem éri azt az értéket (kb. 2-3 bar), amikor a további nyomásnövekedésnek már nincs további hatása. Olyan esetekben, amikor az anyagnak nincs exotermikus reakciója a vágógázzal, a vágási sebesség független az alkalmazott gáztól és gáznyomástól. Az anyag felületének hűtése szintén előfordul, ez négyszögletes vágási szélt eredményez. Olyan anyagokat is el lehet vágni, amelyek levegőn elégnek – pl. a papír –, mivel a fókuszon kívül a hűtés hatása többnyire elég nagy ahhoz, hogy ott megakadályozza az égést. Az anyag tulajdonságaitól függő, nagy relatív mélységű, párhuzamos oldalú vágatokat lehet kapni a fókuszmélységen túl is.

A fúvóka nyílása a fókusz tartományába esik, mérete összemérhető a fókuszált sugár átmérőjével, de annál nagyobb.

50 mm-nél mélyebb párhuzamos vágatokat kaptak fában és 150 mm fölötti vágatokat polisztirol habanyagban. A mély, párhuzamos vágatok létrejöttéhez hozzájárul a lézersugár leghatékonyabb részének lerekeszelődése az anyag felületén, a vágat oldalain létrejövő többszörös reflexió, továbbá a gázsugár hatása. A gázsugár a gőzök és a részecskék eltávolítását is elősegíti, amelyek egyébként a vájat szélén vagy a fókuszáló lencsén kondenzálódnának.

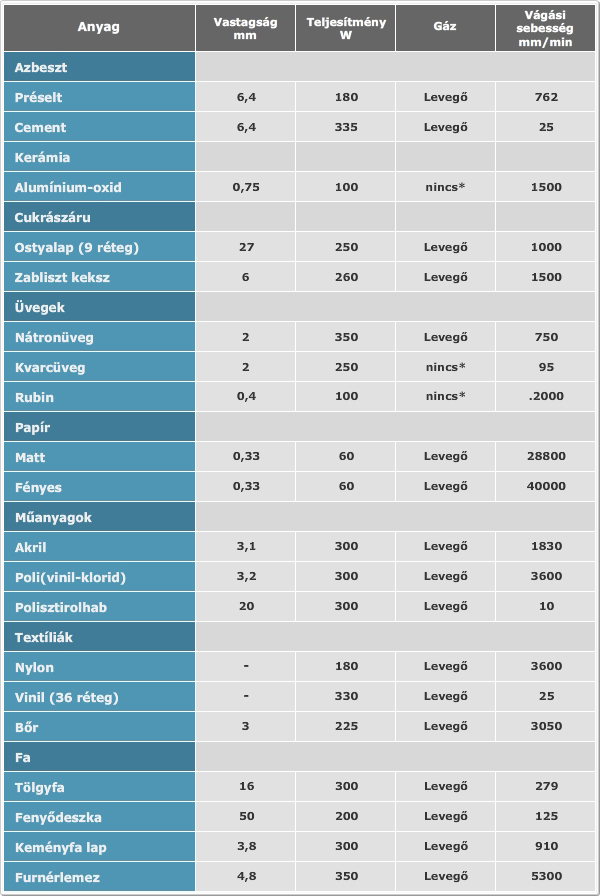

A megadott vágási sebességek nem általános érvényűek, mivel ezek függnek a lézeroptika paramétereitől, valamint a lézer teljesítményétől és módusszerkezetétől. A maximális vágási sebesség gázsugaras segédlet alkalmazása esetén, adott anyagvastagság mellett közel arányosan növekszik a lézer teljesítményével. A nemfémes anyagok közül a jelenleg elérhető teljesítményszinteken nehéz vágni azokat, melyek nagy hőmérsékleten elgőzölögnek, mint pl. a préselt azbesztot, a kőféleségeket (márvány, gránit stb.), valamint a grafitot és a szilícium-karbidot. E két utóbbi reflexióképessége is nagy az infravörös és a látható tartományban.

A legtöbb faterméket hatékonyan lehet vágni CO2-lézerrel, gázsugár segítségével, és egészen 50 mm-es mélységig terjedő párhuzamos vágatokat lehet előállítani fenyődeszkában. Egy beszámoló szerint az 50x100 mm keresztmetszetű fa vágási sebessége 19,8 m/min. A keményfák vágása kisebb sebességgel megy végbe a nagyobb sűrűségük és nagyobb hővezető képességük miatt. A maximális vágási sebesség a sűrűség és a nedvességtartalom növekedésével csökken, de úgy tűnik, hogy független a száliránytól.

Előfordul, hogy a vágási szél elszenesedik, ez azonban rendszerint a felületen egy igen vékony, kb. 50 µm-es tartományra korlátozódik, a jelenség alig több, mint elszíneződés, és a vágási sebesség növekedésével csökken.

A több részből összetett fatermékek, mint a furnérlemez, a forgácslemez és a keményfalemez kielégítő vágása nagymértékben az alkalmazott ragasztótól függ. A karbamid műgyanta alkalmazásával készülő termékek könnyen vághatók kismértékű elszenesedéssel, de a melamin és a fenolkötésű összetett anyagok a legtöbb esetben túlságosan elszenesednek. A CO2-lézerek egyik első életképes ipari alkalmazása volt olyan precíziós hornyok bevágása furnérlemezbe, amelyet a csomagolóiparban kartonok kisajtolására használt acéllemezbetétes présszerszámhoz alkalmaztak. Az újabb alkalmazások közül megemlíthető az olyan fa présszerszámok vágása, amelyeket az amerikai gépkocsiiparban autókárpitok és tömítések kivágására használnak. A présszerszámokban levő hornyok azoknak a késeknek a tartására szolgálnak, amelyek a kartondobozok gyártásakor a vágást és a redőzési vonalak rávitelét végzik. Fontos követelmény a nagy pontosság és az állandó vágatszélesség, tehát a vágat nagyfokú párhuzamossága, mivel a késeket csak az illesztési tűrés tartja. Ezzel az érintés nélküli vágási művelettel nagy pontosságú, automatizált eljárás válik lehetővé, és ezt nem befolyásolják a furnérlemezben levő egyenetlenségek.

A papírt és a kartonpapírt CO2-lézerek alkalmazásával, nagy sebességekkel lehet szeletelni. A vágási sebesség nagymértékben függ a felület minőségétől, és az anyagvastagság növekedésével csökken. Egymásra helyezett ívek vágása is lehetséges. A vágási széleken alacsony sebességek mellett korlátozott mértékű elszenesedés fordulhat elő, ez azonban nagy vágási sebességek mellett nem jelenik meg. A szeletelés jelenlegi mechanikai módszereivel szemben fontos előnye, hogy nincsenek megtört szálak, amelyek az elektrosztatikus vonzás következtében egymással összeköttetésben maradnak, és a nyomtatási eljárásnál zavarólag hatnak. A csiszolópapírt 305 m/min sebességgel vágták; a hullámpapír úgy vágható, hogy a bordázása nem nyomódik össze. Beszámoltak 107 m/min vágási sebességről is.

A legtöbb hőre lágyuló műanyagot kielégítően lehet vágni CO2-lézerrel. Mérték különböző műanyagok esetére a vágási sebességeket, gázsugaras segédlettel működő 300 W-os lézer alkalmazása mellett. Jó minőségű vágási széleket kaptak, bár a hőérzékeny műanyagoknál, mint pl. a PVC, bizonyos mértékű elváltozás következett be. Az akrillap és a polipropilén olyan vágási széllel vágható, amely megközelíti az optikai minőséget. A CO2-lézereket még arra is alkalmazzák, hogy szelektív módon, elgőzölögtetéssel távolítsák el a szigetelést finomhuzalokról. A lézersugárnak a huzalokra, azok nagy visszaverő képessége miatt, nincs hatása. Egy másik ipari alkalmazás a koaxiális kábelek külső szigetelésének lehántolása.

A textíliákat egyszeres rétegben a vékonyrétegekéhez hasonlítható sebességgel lehet vágni. Vágtak már poliészter szőnyeganyagokat is. Bizonyos mértékű olvadás következik be a széleken, ami lecsökkenti a kirojtosodást. Egymásra helyezett anyagok együttes vágása is lehetséges, de műszálas rétegek között a szélek összehegesztődnek a vágásszéleken, ugyanúgy, mint a műanyag fóliáknál, és a vágógáz igyekszik oldalirányban áthatolni az anyagrétegek között, ami szabálytalan vágatszélességet és az elgőzölgő anyag behatolását eredményezi. Ez úgy küszöbölhető ki, hogy összenyomják a rétegeket, vagy alulról ható szívással, vagy pedig olyan gázsugárgyűrű alkalmazásával, amely koaxiális a fő vágósugárral. Ez összepréseli a rétegeket, és a vágás felé irányuló gázáramlást hoz létre.

Jelentős érdeklődés mutatkozik a textíliák vágására felhasználható CO2-lézerek iránt a szabászati iparban. Egy átlagos férfiöltöny vágási élhossza 20 m. Az Egyesült Államokban számos egyréteges lézeres vágórendszer van működésben, ezekben numerikus vezérléssel tükrök irányítják a lézersugarakat a konfekciós férfiöltönyök kiszabására. A vágórendszerben számítógépet alkalmaznak a férfiöltönyök szabványos méretei és szabásmintái közötti interpolációra; ezt azután 7,5 m/min sebességgel szabja ki a rendszer 200 W-os gázsugaras segédletű CO2-lézerrel. Legfőbb előnynek tartják a gyors körülhaladási időt, amelyet más, hagyományos szabászati módszerekkel nem lehet elérni, és amellyel a szabászatban csökkenteni lehet a felszerelést és javítani a szolgáltatást.

A réteges és egyéb összetett anyagok vágása külön említést érdemel. A réteges szerkezetekben, mint pl. műanyag-, acél- és szálösszetételekben az egyik anyag által igényelt kis vágási sebesség esetleg a másik anyag degradálását idézheti elő a vágási tartományban. Egyenlőtlenségek vagy a hézagok megzavarhatják a gázsugarat, és emiatt egyenlőtlen függőleges vágat alakulhat ki. A nagyobb vágási sebességre képes, nagyobb teljesítményű lézerek alkalmazása ezt a két hatást csökkenti, és a lézer felhasználását olyan összetett anyagokra is kiterjeszti, amelyeket a szokott módszerekkel csak nehezen lehet vágni. A 8,1 mm vastag bór-epoxi összetételeket eredményesen lehetett vágni 1650 mm/min sebességgel, 12,6 mm-es vastagságig terjedő üvegszálas összetételeket pedig 2450 mm/min sebességgel, 16 kW-os lézerteljesítmény esetén.

A törékeny anyagokat, mint a kerámiát és az üveget, el lehet vágni karcolással, amelyet azután a mechanikai törés követ. A karcolási művelet alatt az anyag felületéről csak kis mennyiségű anyag kerül eltávolításra. Gázsugárra itt nincs szükség, és impulzuskimenetet lehet alkalmazni. A törést a karcolás után az anyag mechanikai hajlításával lehet elérni. Lényegesen kisebb teljesítménysűrűségekre van szükség, mint a vágásnál, és a hő által érintett zóna is kicsi.

A CO2-lézert alkalmazni lehet törékeny anyagok, mint pl. üveg és alumínium-oxid szabályozott hőrepesztéssel történő vágásához is. A lézersugár nagy abszorpciója a lap felületén nagy helyi hőfeszültséget okoz, ami töréshez vezet. Könnyen el lehet érni nagy vágási sebességeket. Az eljárás meglepően jól szabályozható, a törés a sugár útját követi, feltéve hogy az olyan hatásokat, mint pl. a léghuzat okozta hőáramlás, kiküszöbölik.

Gázsugaras segédletű CO2-lézer alkalmazásával üveget lehet vágni és hegeszteni. Kvarcot is lehet vele vágni. Számos berendezés van használatban kvarccsövek vágására. A kvarcot igen nagy pontossággal lehet hegeszteni is, és a hegesztés közelében a hőhatás a minimumra csökkenthető.

Olvasztottak üveg- és kerámiaanyagokat, mint pl. cirkónium-oxidot gömbök előállítása céljából; nagyszámú különféle kerámiaanyagon készítettek vágatokat, ill. gravírozással hornyokat; az anyagot elgőzölögtetéssel távolították el. Ily módon állítottak elő villamos ellenállású fűtőtekercsekhez alkalmas hornyokat is.

Bár a legtöbb fém reflexióképessége nagy a CO2-lézer hullámhosszán, a CO2-lézer vágási hatékonysága igen kedvező a vastartalmú fémanyagok, a titán és egyéb olyan fémek számára, melyek exotermikusan reagálnak a vágógázzal. Nagy vágási sebességeket értek el ily módon olyan mérsékelt lézerteljesítménnyel, amely különben nem lenne elég a vágatban levő anyagmennyiség megolvasztás utáni eltávolítására. A lágyacél és a rozsdamentes acél vágása alatt a vágásszéleken képződő rétegek megolvadt oxid és sávozódás kialakulását mutatják. Ezek a vágási sebességtől függenek, és mikor az exotermikus reakció nagyobb sebességgel megy végbe, mint az átlagos vágási sebesség, szakaszos vágás következik be.

A vágás beindításához a teljesítmény olyan kezdeti küszöbszintjére van szükség, amely a vágási tartományból jövő hődiffúzió mértékétől és ebből következően az anyag geometriájától függ. A küszöbszint függ az oxidrétegek jelenlététől is. Abszorbens rétegeket alkalmaznak a nagy reflektivitású anyagok küszöbének csökkentésére. A fémek abszorpciója nagy a közeli infravörösben, és a nagy teljesítményű, folytonos üzemű YAG-lézer potenciálisan igen alkalmas a fémmegmunkálási eljárásokhoz, mivel rövidebb hullámhossza következtében kisebb nyalábátmérőre fókuszálható. Az argonionlézerek alkalmazása a vékonyrétegekre korlátozódik.

Potenciális alkalmazási terület a fémlemezek vágása 6 mm vastagság alatt, pl. a lágyacél, a rozsdamentes acél, nikkelötvözetek és titán esetében. A fő alkalmazási terület a repülőgép- és a gépjárműipar. A lézeres vágás alkalmazása különösen kedvező a repülőgépváz és a motor kipufogócsövéhez felhasznált fémlemezek vágására, amikor a szükséges alkatrészek kis száma drágává teszi vágószerszámok felhasználását, és az alkalmazott anyagok nagy részét csak nehezen lehetne a hagyományos módszerekkel vágni. Ezzel rokon alkalmazási terület a háromdimenziós, sajtolt darabok vágása és trimmelése a sugárhajtóműveknél és a hajtóműkamra károsodást szenvedett részeinek a kivágása. Ezeknek az alkalmazásoknak nagy része már túl van a fejlesztés stádiumán, és korlátozott számban fel is használják a repülőgépiparban (7.9. ábra).

7.1.7. Hegesztés

A lézersugaras hegesztés során egy fókuszált, nagy energiasűrűségű lézersugarat használnak a hegesztendő alapanyagok felhevítéséhez. A lézersugaras hegesztés nagy hegesztési sebesség elérését teszi lehetővé. A koncentrált hőbevitelnek köszönhetően az így készített varrat hőhatásövezete kisebb, mint a hagyományos eljárásokkal készített varraté. Lézersugaras hegesztési technológiához védőgázra, gázlézerek esetén rezonátorgázra is szükség van. A varrat minőségére és a hegesztési folyamat termelékenységére a hegesztési védőgáz nagymértékben hatással van, ezért különösen fontos ennek megfelelő kiválasztása.

A lézersugaras hegesztés elsősorban vékonyabb anyagok hegesztésére alkalmas, főleg ponthegesztésre vagy pontsorok készítésére. A technológia nagy előnye, hogy a hegesztőkészülék és a munkadarab között nincs szükség közvetlen érintkezésre, ezért a lézersugaras hegesztés jól használható ott, ahol a mechanikus alakváltozásokat vagy a kémiai szennyeződéseket el kell kerülni.

A hatásfok növelésére és a lézerberendezés megfelelő működéséhez a lézerberendezést folyamatosan hűteni kell (levegővel, vízzel, folyékony nitrogénnel). A rezonátorból kilépő lézersugárzást lencserendszeren keresztül kis átmérőjű lézersugárra fókuszálják, ezzel válik nagy intenzitásúvá, így gyakorlatilag minden fém megömleszthető.

A megömlesztett réteg hőmérséklete nem haladhatja meg a hegesztett fém forráspontját, ami a legtöbb esetben 105–110 W/cm2 teljesítménysűrűséggel érhető el. Ez a teljesítménysűrűség még jóval a lézersugárral elérhető maximum alatt van. Ha túl nagy energiát közlünk, akkor hegesztés helyett fúrás jön létre.

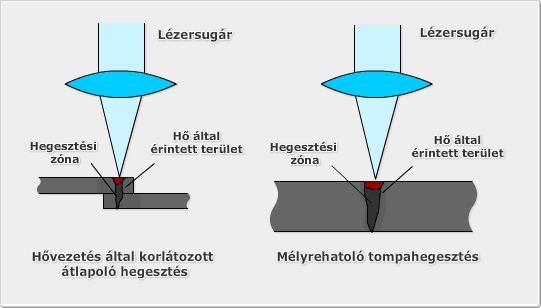

A hegesztésnek két fő típusa van: a hővezetés által korlátozott és a mély behatolású (7.10. ábra).

A hegesztési zóna mélység-szélesség aránya a hővezetés korlátozta hegesztéseknél 3:1, míg a mély behatolású hegesztéseknél 10:1 vagy még nagyobb. A hővezető képesség által korlátozott hegesztéshez impulzus- és folytonos üzemű lézereket alkalmaznak, a hegesztett zóna mélységét a felső felületről történő hővezetés korlátozza. Az ilyen hegesztésekre a varrat mindkét oldalán megtalálható hőérintett zóna jellemző, amely a tényleges hegesztési mélységhez képest nagy.

A legtöbb fém abszorpciója a hőmérséklettel együtt nő, és olvadt, ill. gőzfázisban nagyobb, mint szilárd állapotban. Ennek eredményeképpen könnyen lehet instabil állapotot elérni. A változó geometria hatással van a hődisszipációra és ennek következtében a hegesztési körülményekre is.

Az abszorbeált teljesítmény hatását az anyagban megszabják az anyag hőtulajdonságai (hővezető képesség, hőkapacitás, olvadáspont, elgőzölési hőmérséklet, látens hő stb.), valamint a sűrűség és a geometria (amelyek a hővezetést befolyásolják az anyagban). Vizsgálták a pulzált, a Q-kapcsolt és a folytonos lézerek hatására fellépő hőátadási folyamatot. Az anyag elgőzölögtetési hőkapacitása és forrásponti hőkapacitása közötti különbség fontos feltétele a hegesztési eljárásoknak: a nagy különbség a teljesítményben nagyobb tűrést enged meg.

Fúrásnál és néhány hegesztési eljárásnál az alkalmazható maximális teljesítményt az anyag robbanásszerű kilökődése és az anyag fölött képződő gőz korlátozza. Igen nagy teljesítményeken plazma is kialakulhat. A gőz és a plazma kialakulása deformálja a lézersugarat és csökkenti a hatékonyságot.

Reprodukálható minőségű hegesztéshez igen stabil lézerműködésre van szükség. A lézer kimenő teljesítményének és módusszerkezetének változása – amely pl. a szilárdtestlézerek gerjesztésére használt kisülési csövek fényingadozásainak és a belső melegedésnek a következménye – a hegesztési körülmények változását idézi elő, különösen impulzuslézerek esetén.

A fémek hegeszthetőségének mértéke bizonyos fokig egy arányként is felfogható: az olvadásponton a szilárd halmazállapotú anyag teljes megolvasztásához szükséges energia és az olvadáspont eléréséhez szükséges energia hányadosaként.

Hegesztés CO2-lézerforrással

A lézernyaláb lézerplazmát hoz létre, amely a védőgázzal kölcsönhatásban gondoskodik a jó minőségű hegesztési varrat előállításáról. Védőgázként elsősorban héliumot alkalmaznak, de argon, nitrogén és különféle gázkeverékek is használatosak. Egy 5 kW-os CO2-lézerforrással max. 8-10 mm mély varrat készíthető, 10:1-es mélység-szélesség viszony mellett.

A CO2-lézerekkel hővezetéses hegesztést lehet végezni különféle fémekből készített fóliákon és vékony lemezeken is. Olyan hegesztési tartomány alakul ki, amelynek nagyobb a szélessége, mint a mélysége.

Folyamatos CO2-lézereket használtak mély behatolású hegesztéshez is, ahol a hőközlés a hegesztés mélysége mentén megy végbe, és így olyan hegesztési varrat keletkezik, amelynek nagyobb a mélysége, mint a szélessége. A CO2-lézerrel készített mély behatolású hegesztés során rendszerint nem alkalmaznak töltőanyagot. A hegesztendő felületek között a szoros illeszkedés a kívánatos, azonban kielégítő tompahegesztéseket értek el 0,5 mm-es közepes távolsággal, 6 mm vastag rozsdamentes acélban, 8 kW lézerteljesítmény mellett, ahol az aberrációk által korlátozott nyalábátmérő 1 mm volt. Megfelelő semleges gáz koaxiális árnyékoló sugara alkalmazható, ha a levegőt ki kell zárni. Készítettek tompahegesztéseket 2,4 mm vastagságig nikkelötvözetekben is, 6:1 behatolási aránnyal, 700 W teljesítményű lézer alkalmazásával, kb. 25 mm/min hegesztési sebességgel, ami az elektronsugaras hegesztéssel is összemérhető. Ugyancsak elértek már az elektronsugaras hegesztéshez hasonlítható, 10:1 relatív mélységű, mély behatolású varratokat is, néhány kW teljesítményszint mellett, 20 mm vastagságig terjedő, kis széntartalmú acélban és rozsdamentes acélban.

A fémhegesztési alkalmazásokat korlátozza a nagy teljesítményű, folytonos üzemű lézerek drága beszerezhetősége. Kisebb a korlátozás a hernyóvarrat hegesztése és ebből következően a lézer teljesítménye vonatkozásában. A gyakorlatban általában 1 mm szélességű hernyóvarratok hegesztésére van szükség.

Kb. 8 kW teljesítménynél a munkadarab feletti ionizáció lép fel a gőzfelhőben, ami a beeső sugárzás nagy részét elnyeli, és megakadályozza, hogy elérje a munkadarabot. A gőzfelhőt azonban könnyen el lehet távolítani egy segédgázsugárral.

A műanyagok nagy felületi abszorpciója 10,6 µm-en a CO2-lézer alkalmazását teszi kívánatossá hőre lágyuló műanyagok hegesztéséhez. A hagyományos termikus módszerekkel hegeszthető műanyagok nagy része lemez vagy fólia alakban CO2-lézerrel is hegeszthető. Prizma alakú reflektor lehetővé teszi, hogy mindkét felületet egyidejűleg melegítsék.

A CO2-lézerforrásokat főleg a gépjárműiparban és annak beszállítói körében alkalmazzák.

Hegesztés szilárdtestlézer-forrással (Nd:YAG/YVO4 vagy fiberlézer)

A szilárdtestlézer-források előnye a CO2-lézerforrásokkal szemben, hogy finomabb megmunkálást tesznek lehetővé, valamint a nyalábvezető rendszerük flexibilis (robotkarok segítségével is irányítható). A szilárdtestlézer-források a hullámhosszuk miatt nem lépnek kölcsönhatásba a védőgázokkal, ezért leggyakrabban argont használnak. Jellemzően 300–4000 W teljesítményű berendezések dolgoznak az elektronika, a finommechanika és az autóipar területén.

A lézersugaras hegesztés főbb jellemzői, a hagyományos eljárásokkal összehasonlítva:

-

koncentrált energiabevitel

-

csekély vetemedés

-

nagy megmunkálási sebesség

A lézersugaras hegesztéseket védőgáz alatt, általában heganyag használata nélkül végzik. A technológia többek között ötvözött és ötvözetlen acélok, Ni és ötvözetei, Al és ötvözetei, könnyűfémek, műanyagok tompa, illetve sarokvarratainak elkészítésére alkalmas.

Egy tartófülnek a megmunkált hengerhez való hozzáhegesztésére alkalmazott plazmaívet, semleges gázt, elektronsugarat és impulzus-rubinlézert hasonlítottak össze egymással. A lézersugaras hegesztés okozta a legkisebb torzulást. Egy csövet forrasztottak vékony falú hengerhez rubinlézerrel. A lézersugaras hegesztés elhanyagolható mértékű karbidkiválást okozott. Más példákban hőmérséklet-érzékeny indikátort tartalmazó szelence hegesztését és különböző hőelempároknak különféle anyagokhoz való hozzáhegesztését említik. Készítettek pszeudohegesztéseket is, ahol a rögzítő csapok és szegecsek tetejét vagy a csavarmenetet olvasztották, ill. folyatták meg, hogy mechanikai kötés keletkezzék valamely alkatrész helyhez rögzítéséhez.

A lézerek különféle, az elektronsugaras eljárásokhoz hasonló előnyöket nyújtanak a folyamatos hegesztési eljárások számára. Jó hegesztési varratkiképzés érhető el, mivel itt nem jelentkeznek az ívhegesztésnél rendszerint fellépő varratrontó hatások. A kifáradási tulajdonságok is jók, mivel nincs alávágás, ami az elektronsugaras eljárásnál előfordulhat. (Ez talán annak tulajdonítható, hogy megvan a lehetőség védőgáz alkalmazására, ami elősegíti a kielégítő oxidációt, hogy kis felületi feszültség alakuljon ki a varrat alsó felületén.) A fűtő mechanizmus is egyszerűbb és jobban szabályozható, mint az ívhegesztésnél vagy az elektronsugaras hegesztési eljárásnál. A sugárzás egyetlen hullámhosszon történik, így a beeső sugárzás könnyen kiszűrhető, zavaró hatása az érzékelőre kiküszöbölhető, ami lehetővé teszi az automatizált hegesztési folyamatokban való alkalmazását. A hegesztési terület hozzáférhetősége vonatkozásában kevésbé igényes, mint az ívhegesztő pisztoly. Nincs szükség vákuumkamrára, ezért könnyen illeszthető a folyamatos termeléshez és a nagyméretű szerkezetekhez.

7.1.8. Lézersugaras ötvözés, felrakó hegesztés

A lézersugár a munkadarab felületét kis területen megolvasztja. A megolvasztott anyagba tetszőleges összetételű és mennyiségű ötvöző vagy felrakó anyagot juttatnak por alakban, védőgáz alatt. A lézersugárral olyan felületötvözés is végezhető, ami a hagyományos metallurgiai eljárásokkal nem érhető el. Alkalmas speciális felületi tulajdonságokkal rendelkező rétegek előállítására, illetve nagyméretű alkatrészek anyaghiányának pótlására.

A felrakó hegesztés leggyakoribb alkalmazásai:

-

elkopott, törött szerszámok, öntőformák anyaghiányának – leggyakrabban éleknél történő – javítása feltöltő hegesztéssel a mikron tartományban (az eszköz élettartamának növelése)

-

alkatrészek, mintadarabok, prototípusok precíz kialakítása, anyaghiányának pótlása

-

meglévő gravírozások, pl. termékazonosítók, sorozatszámok lefedése (az adott eszköz köszörülés után újragravírozható)

-

polírozott felületek javítása

Ügyelni kell a minimális munkatávolságra (a munkadarab és a lézerfej védőüveg közötti távolság), mivel a hegesztéskor keletkező kifröccsenő anyagdarabkák a munkadarab és a lézervédő üveg felületét szennyezik. A hegesztéskor ez elkerülhetetlen, viszont minimalizálható a bevitt energia mennyiségének gondos megválasztásával.

A cross-jet megakadályozza a szennyeződés megtapadását a védőüvegen, és visszahullását a munkadarab felületére. Léteznek már olyan cross-jet kialakítások, melyek 3 bar nyomású sűrített levegővel szinte elvágják a hegesztéskor kialakuló fröcskölődést, szennyező gázfelhőt. A cross-jet kialakítása közvetlenül a védőüveg alatt célszerű.

A cross-jet mellett érdemes nagy elszívási teljesítménnyel rendelkező mobil elszívó berendezést is kialakítani. Javasolt egy csapda is a forró, repülő anyagdarabkák miatt. A csapdában egy fémháló van, amelyben a forró anyagdarabkák fennakadnak. Az elszívó csonkot a lézerfejet mozgató robotra is lehet szerelni, vagy a munkatérben külön fix felfogatással is rögzíthető.

7.1.9. Lézersugaras profilkövető rendszerek

A legtöbb gyártási eljárásban viszonylagos mozgásra van szükség a lézer és a munkadarab között. Az alkalmazástól függően különféle módszereket lehet alkalmazni a lézer és a munkadarab közötti viszonylagos mozgás programozásához. Kézi módszerek használatosak a kis termelékenységű alkalmazásokhoz, gyakrabban van azonban szükség automatizált eljárásokra azért, hogy a lézer leghatékonyabb kihasználása biztosítva legyen. Ismétléses fúráshoz, impulzusos hegesztéshez és mikroelektronikai alkalmazásokhoz rendszerint számjegyvezérlésű rendszereket használnak. Az egyéb módszerekkel szemben fennálló előnyök között említhető az illeszthetőség más számjegyvezérlésű rendszerekhez és a programozás rugalmassága. Többnyire kielégítő a pontvezérlő rendszer.

A vágáshoz és a folyamatos hegesztéshez, valamint egyes mikroelektronikai alkalmazásokhoz, mint pl. a karcoláshoz, folyamatos útszabályozó rendszerekre van szükség, és követelmény az állandó sebességgel való működés is, hogy egyenletes vágatszélességet és egyenletes hő befolyásolta zónát lehessen biztosítani.

Egyenes vonalú és köríves számjegyvezérlésű rendszereket lehet alkalmazni az olyan alakzatokhoz (kontúr), amelyeket egyszerű mértani idomokkal lehet közelíteni, a bonyolultabb, szabálytalan profilokhoz azonban folyamatos útrendszerekre van szükség. A maximális működési sebességet az alakzat bonyolultsági foka, valamint a rendszer számítóképessége korlátozza. A vonalkövetők sebességénél nagyobb üzemelési sebességek és 0,025 mm-nél kisebb értéken belüli helyzetpontosság is elérhető.

Az egyik lehetőség a munkadarab mozgatása, ekkor a lézer és a lézersugár rögzített. Ez különösen folyamatos in-line trimmelési eljárásokhoz alkalmas, ahol a szükséges vágásirány azonos a munkadarab mozgásával. A profilt lehet követni a lézernek vagy a lézersugárnak a munkadarab mozgására merőleges irányban történő mozgatásával.

A munkadarabot mind az x, mind az y irányban lehet mozgatni a profil követésére. Ezt alkalmazzák a kartonvágó szerszámkészítő gépekben. A munkadarab tehetetlensége korlátozza a maximális sebességet és a még követhető profil bonyolultsági fokát. 2 mm-es sugárív követésére a maximális sebesség átlagosan kb. 10 m/min-ra korlátozódik. A mozgó munkadarabos rendszer hátránya a nagy munkadarabokhoz szükséges nagy padlófelület.

A másik módszer a lézer mozgatása a munkadarabhoz képest.

Mozgó tükörrendszereket is lehet alkalmazni egy-vagy két tengelyen a relatív mozgás biztosítására a sugár és a munkadarab között. Itt nagyfokú pontosságra és merevségre van szükség. Az úthossz változása és ebből adódóan a sugárnyaláb átmérőjének változása a lencseoptikánál a foltméret és a teljesítménysűrűség változását idézik elő a fókuszban, ezért konstans úthosszúságú rendszerekre lehet szükség. Használható két síktükör is a sugár kitérítésére az x és az y koordinátákban, vagy pedig egyetlen, nagy fókusztávolságú gömbtükröt is lehet alkalmazni a sugáreltérítésre, ha egy lencsét helyeznek a tükör és a lézer közé, hogy a sugárnyalábot a fókuszban tartsa a munkadarab felületén. Olyan nagy fókusztávolságú szférikus tükörre van szükség, amely a munkadarab maximális méreteinek a felével mérhető össze. A lencserendszer, mely a tükör mozgásához van csatolva, a nyalábot automatikusan fókuszálva tartja, miközben áthalad a munkadarabon.

Fotodektoros optikai vonalkövetők alkalmazhatók a vágási út vonalrajzának a követésére. Pantográf rendszerrel meg lehet oldani a nagyítást vagy kicsinyítést. Sok alkalmazási területen kielégítő a 0,125 mm-en belüli követési pontosság. Második jelet lehet kapni a vastag és a vékony vonalak megkülönböztetésével. Ilyen rendszer alkalmazható bonyolult körvonalak vágására konstans sebesség mellett, ahol nincs szükség folyamatos vágásra, és ahol nem kell oldalról behatolni a lemezbe. Alkalmazható pont-pont rendszerhez is. A vonalkövetési sebesség elérheti a 10 m/min nagyságrendet. A rendszer tehetetlensége szabályozza a maximális sebességet és azt a minimális sugarat, amely a túllengés nélküli követéshez szükséges.

7.2. Lézeres anyagmegmunkálás alapjai

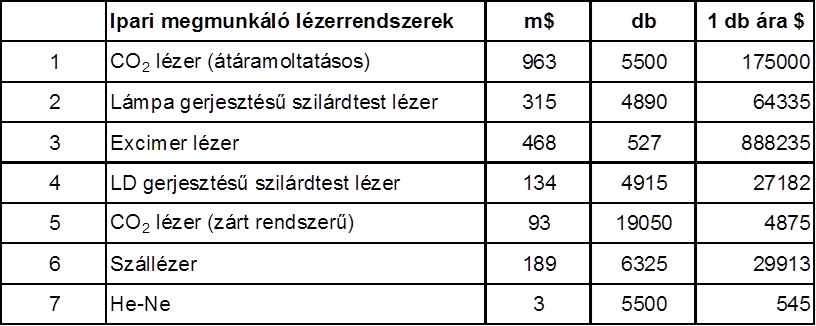

2007-ben >48000 lézeres anyagmegmunkáló berendezést adtak el a világban, ami az összes nem lézerdióda eladások több mint 39%-a, árát tekintve 2,1 milliárd dollárnál többet költöttek ezekre, ami a piaci részesedés ~71 %-a.

(forrás Laser Focus World, 2008. január)

Az eladott db számot összegezve ~18300 db CO2 lézer, ~12200 db szilárdtest lézer (hagyományos illetve LD gerjesztésű) kelt el anyagmegmunkálás céljára, de árát tekintve tekintélyes helyen áll az excimer lézer is.

7.3. Ipari megmunkálásokra használt lézerek

-

CO 2 lézer a CO2 molekula vibrációs szintjei között működik, a legnagyobb teljesítményű gázlézer (>100 kW gázdinamikus rendszerű), legnagyobb a hatásfoka is (15-20%). Vibrációs szintekre szuperponálódó rotációs átmenetek között a 9,6 és 10,6 μm körül 40-40 vonalon működőképes.

Felhasználástól, teljesítményigénytől függően különböző konstrukciók vannak, gáz-átáramoltatásos rendszerek (lassú v. gyors áramlású), zárt rendszerek, hullámvezető, transzverzális áramlású és kisülésű (atmoszférikus, gázdinamikus). Az áramoltatás szerepe a disszociációs termékek eltávolítása (pl. CO) és a hűtés.

-

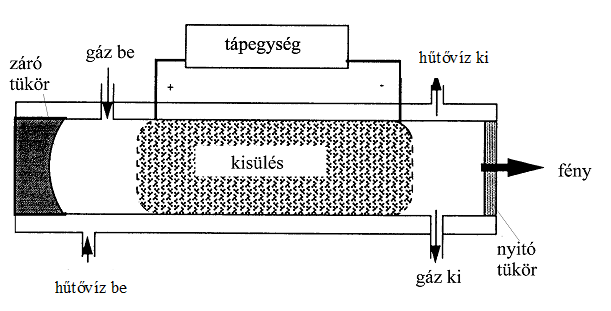

lassú áramoltatású rendszer (7.12. ábra)

7.12. ábra - Lassú gázáramoltatású CO2 lézer tipikus felépítése

7.12. ábra - Lassú gázáramoltatású CO2 lézer tipikus felépítése

Tipikus működési paraméterek: 20 l/perc gázáramlási sebesség (10-20 torr nyomású CO2, He, N2 keverék 1-2cm-es átmérőjű üvegcsőben, a nyomás és az átmérő szorzata állandó optimális működéshez), 7 l/perc a hűtőfolyadék sebessége, optimális gázhőmérséklet 20oC, elérhető teljesítmény 30-50 W/m. Nagy teljesítményhez hosszú rendszer kell.

Kis teljesítményigényű felhasználások: ellenállások trimmelése, kerámia-vágás, vékony (<1mm) vastag fémlemezek vágása, (lézeres sebészet).

-

Gyors áramoltatású rendszer

A gázsebesség a kisülési zónában 50 m/s, 0,5-1 kW/m elérhető, táplálás: DC, AC vagy RF. Az áramoltatott gázt hőkicserélővel hűtik és gondoskodnak a CO→CO2 visszaalakításáról. Szinte zárt rendszer, viszonylag kicsi a gázfogyasztás. 1-3kW-os rendszereket használnak néhány mm vastag fémek vágásához.

-

Zárt rendszerek

A CO→CO2 regenerálásról gondoskodni kell, különben néhány perc alatt megszűnik a lézerműködés, ha a gáz nem áramlik. 1% H2O hozzáadása: CO*+OH→CO2*+H vagy 300oC Ni katód mint katalizátor alkalmazásával az élettartam >10000 óra, ~ 60W/m elérhető.

Tipikus felhasználások: ~1W-os teljesítményű méréstechnikai célokra, ~10W-os mikrosebészet, mikromegmunkálás.

-

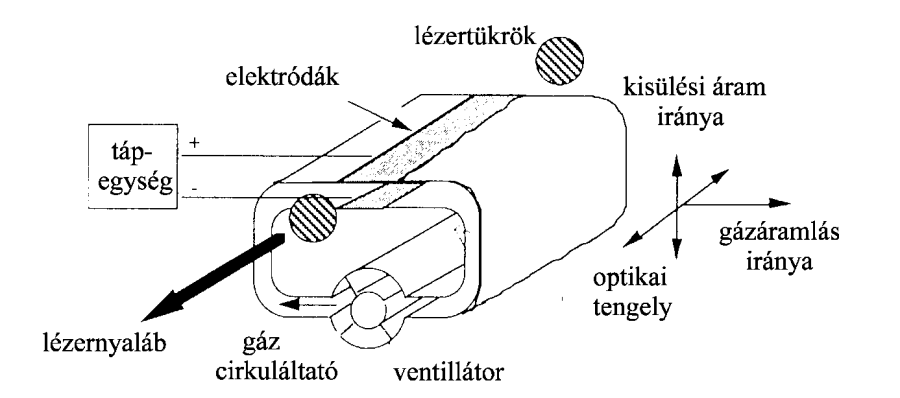

Transzverzális áramoltatású rendszer (7.13. ábra)

7.13. ábra - Transzverzális kisülésű és áramoltatású CO2 lézer tipikus felépítése

7.13. ábra - Transzverzális kisülésű és áramoltatású CO2 lézer tipikus felépítése

Jó a hűtés, nagyobb nyomáson működik (~100torr), ezért is kell a keresztirányú kisülés. Elérhető teljesítmény 1-20kW, mely a legkülönbözőbb fémmegmunkálásokra (hegesztés, felületi keményítés, felületi ötvözés, stb.) elegendő.

Rosszabbak a nyaláb optikai tulajdonságai, mint a gyors áramoltatású longitudinális rendszereké, ezért vágási feladatokra inkább azokat alkalmazzák.

-

-

Szilárdtest lézerek

Lámpás (η = 1-3%) vagy lézerdióda gerjesztésű (η ~ 10%), cw vagy impulzusban működő lézerek. Legelterjedtebben használják a Nd:YAG lézert, melynek jellemző hullámhossza 1,06μm.

Anyagmegmunkálásra használt típusok:

fúrás

50-100W átlagteljesítményű impulzuslézer, melynek paraméterei:

E p= 5-10J, τp= 1 - 10ms, f= 10 - 100Hz

hegesztés

2kW üvegszálba csatolva (emiatt kellemesebb a használata, mint a CO2 lézeré)

Frekvenciakétszerezett 532 nm-es ~10W-os kialakítású Nd-YAG komoly versenytársa az Ar-ion lézernek. Létezik frekvencia-háromszorozott és négyszerezett változata is, az előbbinek 355nm, az utóbbinak 266nm a hullámhossza. A rövidebb hullámhosszú szilárdtest lézer komoly versenytársa az UV hullámhosszon működő igen drága excimer lézereknek.

Számos Nd – YAG - hoz hasonló egyéb kristályos rendszert is használnak, főbb fajtáik is hullámhosszuk:

Er (erbium) - YAG

2,94µm

Ho (holmium) - YAG

2,1µm

Nd - YAP

1,079µm

Nd - YLF

1,047, 1,053, 1,31 - 1,32µm

-

Excimer lézerek

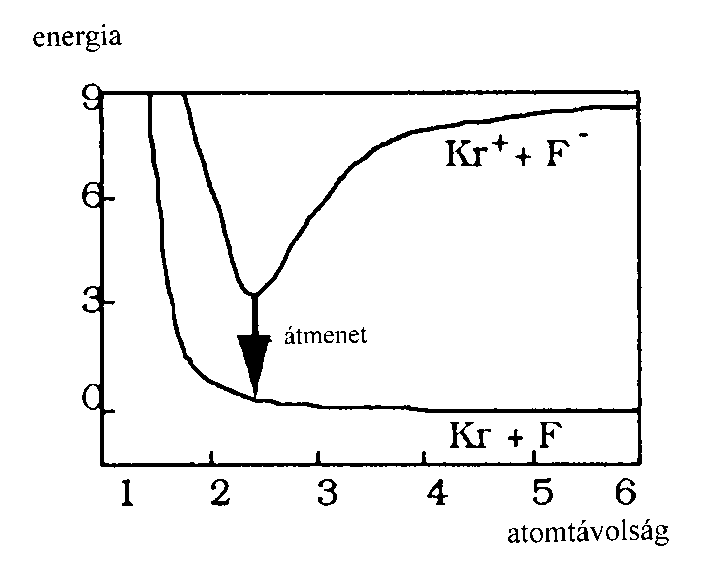

Az excimer szó az excited dimer (gerjesztett kettős) angol szavakból származik, kétatomos gerjesztett molekula egy nemesgázatom (Kr, Ar vagy Xe) és egy halogénatom (F vagy Cl) együttese. A két atom csak gerjesztett állapotában marad együtt egy rövid időre (5-15 ns a gerjesztett állapot tipikus élettartama), alapállapotban a molekula nem stabil, azonnal szétesik összetevőire. A 7.14. ábra ábra a KrF molekula energiáját mutatja az atomtávolság függvényében.

7.14. ábra - KrF molekula lézerműködésre alkalmas átmenete

7.14. ábra - KrF molekula lézerműködésre alkalmas átmenete

7.4. Félvezető lézerek

2007-ben 827 millió félvezető lézert adtak el a világban (forrás: Laser Focus World, 2008. február). Összehasonlításképpen az eladott nem félvezető lézerek száma 2007-ben ~ 123 ezer volt (Laser Focus World, 2008. január).

7.4.1. Félvezető lézerek működése

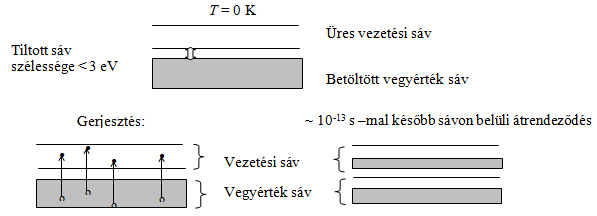

A félvezető lézerek működése eltér az eddig tárgyalt lézerfajtákétól. Nem individuális anyagi részecskék (atomok, ionok, molekulák vagy szilárdtestben lévő adalékrészecskék) energiaállapotai közötti átmeneteken működnek, hanem a félvezető anyag kollektív elektronállapotai (sáv – sáv) között. Az elérhető hatásfok (η ≥ 0,3), a kisfeszültségű és alacsony áramú működés, tápegységgel, optikával együtt is kis méret indokolja elterjedésük növekedését.

A félvezetők a szilárdtestek azon csoportjába tartoznak, ahol a legfelső betöltött sáv (a vegyérték sáv) és a következő lehetséges energiasáv (a vezetési sáv) közötti energiatartomány (a tiltott sáv) szélessége kisebb 3eV-nál. Gerjesztetlen félvezetőben T = 0K-en a vezetési sáv üres. Gerjesztés hatására a vezetési sávba elektronok kerülnek, melyek a gerjesztést követően a sávon belül gyorsan elfoglalják (10-13s alatt) a legalacsonyabb lehetséges energiaszinteket. Hasonló átrendeződés zajlik a vegyértéksávban is. A tiltott sáv közelében kialakuló inverz betöltöttség és a fénykibocsátásos rekombináció biztosítja a félvezető lézer működését (7.15. ábra).

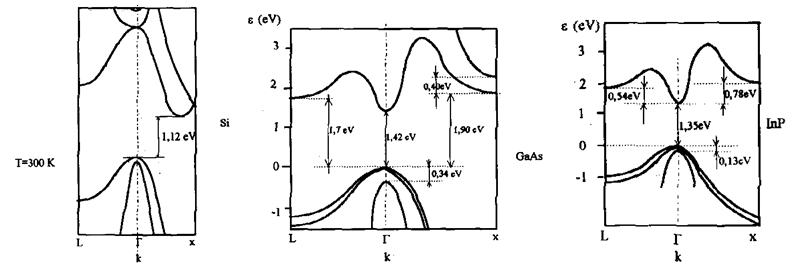

A valóságban a félvezetők sávszerkezete sokkal összetettebb. Az elektronenergiák megengedett értéke függ az elektronok momentumától. A vezetési sávból a vegyértéksávba fénykibocsátással csak olyan elektronátmenet lehetséges, amikor az elektron impulzusa gyakorlatilag változatlan marad, mivel a foton impulzusa (|p foton | = hν/c = h/λ) nagyságrendekkel kisebb az elektron impulzusánál. Emiatt csak olyan félvezetők alkalmasak lézerműködés megvalósítására, ahol a vezetési sáv alja és a vegyérték sáv teteje azonos elektronimpulzusnál van, ezek a direkt sávú félvezetők. A (7.16. ábra) ábrán három különböző félvezető anyag (Si – indirekt sávú, GaAs és InP) valódi sávszerkezetét láthatjuk (az energia az elektron x irányú impulzusa helyett az x irányú hullámszám, 2π/λ függvényében látható).

A Si tiltott sáv szélessége kisebb, mint a másik két félvezető anyagé, mégsem lehetséges Si alapú félvezető lézert előállítani az indirekt sávszerkezet miatt. A (Táblázat 7.1) táblázatban néhány lézerműködésre alkalmas direkt sávú félvezető anyag sávszélességét, illetve a sáv-sáv átmenet hullámhosszát adjuk meg.

|

Félvezető anyag |

Sávszélesség [eV] |

λ [µm] |

|---|---|---|

|

GaAs |

1,428 |

0,868 |

|

InP |

1,351 |

0,918 |

|

Ga0,7Al0,3As |

0,65 – 0,9 |

|

|

In1-xGaxAsyP1-y |

0,9 – 1,7 |

|

|

PbxSn1-xTe |

6,3 – 30 |

|

|

GaN |

3,39 |

0,366 |

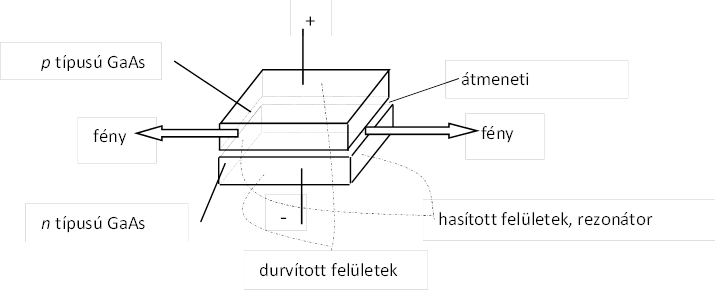

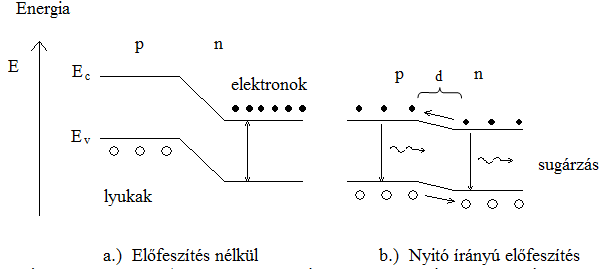

Az első félvezető lézert nyitó irányban előfeszített p – n átmenetű GaAs-ből készítették (szerkezetét mutatja a 7.17. ábra). Az n típusú réteg elektrontöbblete a vezetési sáv alján helyezkedik el, a p típusú elektronhiánnyal (lyuk többlettel) rendelkező rétegben pedig a vegyérték sáv teteje marad betöltetlen, a két réteg atomi szintű érintkezése egyenirányító hatást eredményez. Ha a p és n vezetési típust mutató tartományokra V feszültséget kapcsolunk, ennek hatására a legfelső betöltött szintek (p rétegnél vegyérték sávban, n rétegnél vezetési sávban) távolsága az előfeszítés nélküli közel azonos szinthez képest eltávolodik a ΔE =eV –nak megfelelően. Ezt mutatja a 7.18. ábra. Feszültségmentes állapotban (a)ábra) a határfelületnél tértöltési tartomány alakul ki. Nyitó irányú feszültség rákapcsolásával a b) ábra szerinti átrendeződés alakul ki. Az átmeneti tartományban elektronok injektálódnak az n típusú rétegből a vezetési rétegbe, és lyukak – elektronhiány – a vegyértéksávba, ami biztosítja az inverzió fennmaradását. Az átmeneti aktív tartomány szélessége (d) µm nagyságrendű.

A hasított kristálytani felületek tökéletes sík-párhuzamos rezonátort képeznek, merőleges beesés esetén a felületek reflexiója a félvezető anyagok nagy törésmutatója miatt 30 – 40%.

A 7.17. ábra szerinti konstrukciójú GaAs lézer 1,4 – 1,5V-os előfeszítéssel impulzusban szobahőmérsékleten működőtt. Tipikus méretei: hossza 250-500 µm, szélesség 100-200µm. A lézerműködéshez az erősítési feltételnek teljesülnie kell, ami a korai kialakítású eszközöknél szobahőmérsékleten csak nagy küszöbáram, illetve áramsűrűség ( 105A/cm2) esetén teljesült.

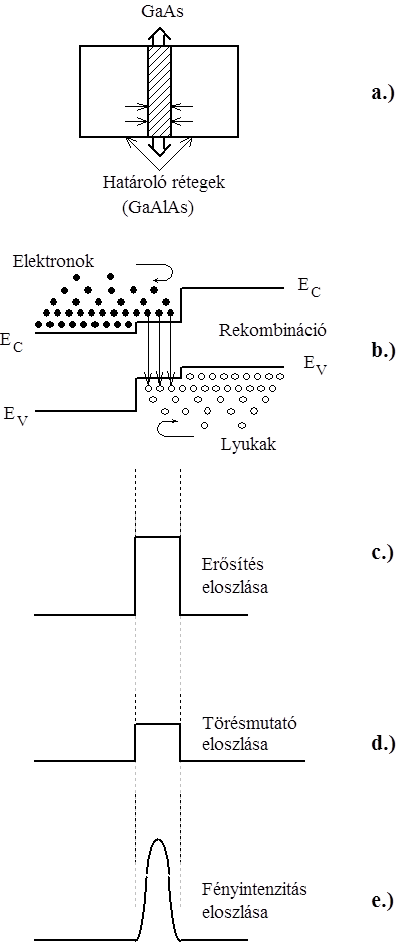

A szobahőmérsékleti folyamatos működtetéshez csökkenteni kellett a fényveszteséget az eszközben, illetve meg kellett akadályozni a diffúziós töltéshordozó elvándorlást az aktív rétegből. Ehhez bonyolultabb szerkezetű, heteroátmenetes lézert kellett építeni. A heteroátmenet akkor jön létre, ha olyan félvezető anyagokat érintkeztetünk atomi közelségben, amelyeknél a tiltott sáv nagysága különbözik. Két ilyen heteroátmenettel rendelkező kettős heteroszerkezetű GaAlAs-GaAs lézer felépítését mutatja a 7.19. ábra.

A nagyon vékony GaAs aktív réteget mindkét oldalról GaAlAs határoló réteg veszi körül. A két réteg típusa rendre n és p (7.19. ábra/a ábra) Ha mindkét rétegre nyitó irányú feszültséget kapcsolunk, akkor mindkettő injektálni kezd a GaAs-be. Mivel mind az n-, mind a p-típusú GaAlAs-ben nagyobb a tiltott sáv szélessége, mint az aktív réteget alkotó GaAs-é, az elektronok összegyűlnek az aktív rétegben és létrejön az inverz betöltöttség. Ha az aktív réteg vastagságát kellően vékonyra választjuk, akkor már viszonylag alacsony áramsűrűség mellett is létrejön az inverz betöltöttség. Az 7.19. ábra/b. ábra a töltések, a 7.19. ábra/c. ábra az erősítés eloszlását szemlélteti. Tekintettel arra, hogy a GaAlAs kémiailag is más tulajdonságú anyag, így a törésmutatója is eltér a GaAs törésmutatójától. Ezt szemlélteti a 7.19. ábra/d. ábra. A fenti hatások figyelembevételével alakul ki a kimenő fény intenzitás-eloszlása, ezt szemlélteti a 7.19. ábra/e. ábra.

A GaAlAs optikai tulajdonságai különböznek a GaAs-étől. Az elrendezés szempontjából a törésmutató különbözőségének van döntő jelentősége. A GaAs törésmutatója ugyanis 6 %-kal nagyobb, mint a GaAlAs-é. Ezáltal a keletkező fény az aktív rétegben koncentrálódik. Így tehát a GaAlAs nagyobb sávszerkezetével az elektronokat, kisebb törésmutatójával pedig a fényt koncentrálja az aktív rétegbe (7.19. ábra/d-e. ábrák).

A küszöbáram csökkentéséhez szükséges az aktív tartomány oldalirányú behatárolása, mely vagy növeli a töltéshordozó-koncentrációt szigetelő rétegek beépítésével, vagy fénykoncentrációt eredményez kisebb törtésmutatójú rétegek beépítésével, csökkentve ezáltal a fényveszteséget.

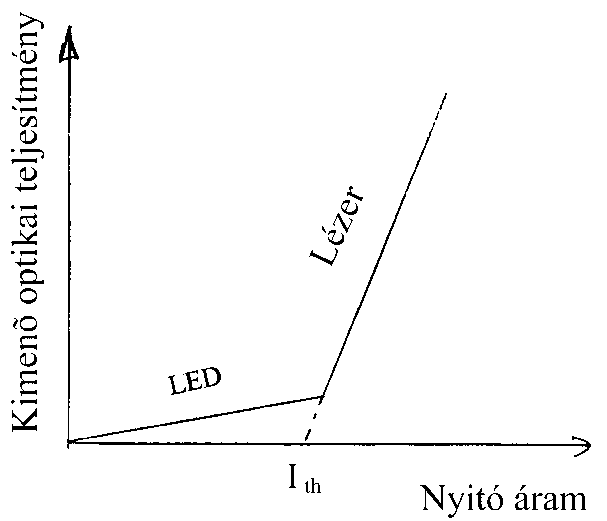

A félvezető lézerek típikus teljesítmény–áram karakterisztikáját mutatja a 7.20. ábra. A küszöbáram alatt is van fénykibocsátás, de az eszköz viselkedése a LED viselkedéséhez hasonló. A küszöbáram feletti lineáris szakasz meredekségét meg szokták adni a lézerdióda adatlapján.

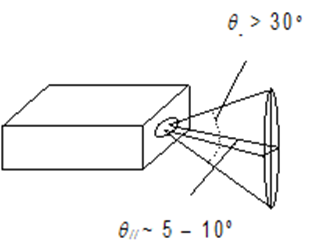

A hullámhosszal összemérhető emittáló felület miatt a félvezető lézerekből kilépő nyaláb erősen divergens, a divergencia szöge általában különbözik az átmenettel párhuzamos és merőleges irányban (7.21. ábra). A kilépő nyaláb általában asztigmatikus, elliptikus Gauss-nyaláb.

A félvezető lézerek tipikus sávszélessége néhányszor 10nm (néhány THz), a működési áramtól függően 5 – 10 módus működik. Bonyolultabb kialakítással lehetséges keskeny sávszélességű, akár egy módusban működő félvezető lézert is előállítani.

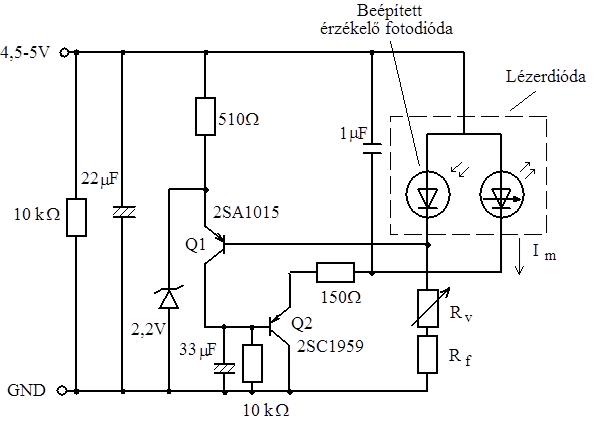

A hullámhossz a p – n átmenet hőmérsékletétől függ, annak növekedésekor a keletkező sugárzás hullámhossza is növekszik. A változás általában nem folyamatosan megy végbe, hanem diszkrét ugrásokban jelentkezik. A hullámhossz stabilizálására többféle elektromos, termikus és optikai módszer van. A hőmérséklet és az öregedés hatására a lézerdióda fény - áram-karakterisztikájának meredeksége csökken. A munkaponti körülmények megváltoztatásával egy ideig visszaállítható az eredeti kimenő teljesítmény. Szabályozó jelként a lézerdiódával egybeépített fénydióda kimenő jele szolgál. Erre az áramkörre mutat példát a 7.22. ábra. Az áramkörben lévő Zener-dióda az R f és az R v ellenálláson a feszültséget 1,5 V környékén stabilizálja. Ha a működés során az I M lecsökken, ez I B növekedéséhez kell, hogy vezessen. Ez a lézeren átfolyó áram növekedését, azaz a kimenő teljesítmény növelését jelenti. Igen fontos a zaj és tüskeszerű ingadozásoktól mentes táplálás.

A lézerdiódák kezelésük során fokozott óvatosságot igényelnek, a MOS, CMOS eszközöknél szokásos földelt munkateret és eszközöket kell alkalmazni, kerülendő az elektrosztatikus feltöltődés.

7.4.2. Félvezető lézerek felhasználási területei

-

Optikai adatátvitel – a félvezető lézerpiac 33% - át tette ki 2005-ben (eladott lézerek összárának hányada). Csak az Internet forgalom minden félévben megduplázódik. Egyre nagyobb átviteli kapacitásra van igény, amit a sűrű hullámhossz-osztásos multiplexeléssel lehet megvalósítani (az optikai szálban egymáshoz közeli hullámhosszakon van adatátvitel, Pirelli – 32, Ciena 40, Lucent 80λ). Ehhez speciális kialakítású, drága lézerekre van szükség, az ár néhány 100 dollártól néhány ezer dollárig terjed.

Két fő felhasználási terület:

-

jelátvitel, ehhez 1310 és 1550 nm- es lézerek szükségesek, ezeken a hullámhosszakon minimális az üvegszál vesztesége (2,5 Gbit/s közvetlen modulálhatóság, néhányszor 10 Gbit/s külső rezonátoros modulálás),

-

a több száz km-es adatátvitelhez szükséges fényerősítő beiktatása (erbiummal adalékolt üvegszál), ennek gerjesztéséhez kellenek 980 és 1480nm-es lézerek.

-

-

Optikai adattárolásra fordított kiadás a lézerpiac 54%-a volt 2005-ben. Négy fő felhasználási terület van:

7.2. táblázat - Optikai adattárolás adataiFelhasználási terület

Lézertípus

Tipikus ár

Audio CD illetve CD ROM*

780 nm, 5 mW*

≤ 1 USD*

CD-R, CD-RW, Mini Disc

780 nm, 30 mW

~ 2 USD

DVD, DVD ROM (RW)

650 nm, 5 mW (30 mW)

~ 1,1 USD(5 USD)

Blue-ray disc

405 nm

* Az audio CD és CD-ROM alkalmazásokhoz ma már olcsón integrált optikai fej (lézer, detektor és optika egybeépítve) kapható kb. kevesebb, mint 3 dollárért (gyártók: Sony, Sharp, Matsushita).

-

Nagy teljesítményű félvezető lézer alkalmazások a 750-980 nm-es, 1 W-nál nagyobb teljesítményű lézereket érinti. Ezek lehetnek diszkrét lézerek, vagy lézerdióda sorok 20, 40, vagy akár 60 W (100W) teljesítménnyel, száloptikás fénykivezetéssel is egybeépítve. Az 1 W teljesítményű diszkrét lézerek tipikus ára 200 dollár alatt van, az 50 W-os dióda soroké nagy tételben 2000 USD. Fő alkalmazási területek:

-

nyomtatás (itt versengenek más típusú lézerekkel, mint az Ar-ion, dióda gerjesztésű szilárd test lézerek),

-

anyagmegmunkálás, lehetséges alkalmazások: forrasztás, hőkezelés, vágás, mikrohegesztés, műanyaghegesztés, markírozás, stb. A lehetséges technológiák kidolgozása még csak kezdeti stádiumban van, mivel sokfajta alkalmazásra ezidáig még csak nem is gondolhattak a más típusú lézeres berendezések nagy ára miatt (a hagyományosan anyagmegmunkálásra használt berendezések főként CO2 illetve szilárd test lézerrel működnek).

-

orvosi alkalmazás, pl. szemészet, bőrgyógyászat (szörzet eltávolítás), fotodinamikus terápia (PDT, elsősorban nagy teljesítményű piros lézerek), általános sebészet

-

szilárd test lézerek gerjesztése évről évre növekvő mértékben.

-

7.5. Fény-anyag kölcsönhatása megmunkáláskor

A megmunkálandó felületre érkező fény egy része reflektálódik, egy része elnyelődik, egy része behatol az anyagba (7.23. ábra). A folyamatok egymáshoz képesti aránya függ az anyagfajtától, a hullámhossztól és a fény intenzitásától.

A fény hatására az elektronok rezgésbe jönnek, a fékezési sugárzás ellentéte fordul elő, az energiatöbbletet kisugározza az elektron ill. a kristályrács rezgési állapota növekszik, ami nem más, mint a hőmérséklet növekedése.

Ha az elnyelt energia megfelelően nagy, a rezgés "széttépi" a szerkezetet → megolvad az anyag, ha még nagyobb, elgőzölög, ekkor még mindig képes energiaelnyelésre, de csak kevéssé, mert kötött állapotú elektronok korlátozottan képesek az energia felvételére. Megváltozik a helyzet, ha kialakul a plazma állapot, amikor nagysűrűségű szabad töltéshordozók vannak jelen.

Az elnyelés mértéke és a reflexió összefüggenek. Fémekben a kvázi szabad elektronok széles energiatartományban képesek elnyelni és egyúttal rezgésbe jönni, fényt kibocsátani. Ezért a behatolás csak 1-2 atomátmérő nagyságrendű.

Merőleges beesésnél a reflexió a komplex törésmutató függvénye:

|

|

(7.3) |

az így számolt reflexió tökéletesen sík tiszta anyagra igaz merőleges beesésre! A 7.24. ábra néhány fém így számolt reflexiójának hullámhosszfüggését mutatja. A (Táblázat 7.3) táblázatban pedig megadjuk néhány anyag komplex törésmutatóját és a számított reflexiót 1,06µm hullámhosszra.

Az elnyelés ill. behatolás mértéke  alapján függ n” – től illetve a β tényezőtől.

alapján függ n” – től illetve a β tényezőtől.

|

anyag |

n” |

n’ |

R |

|---|---|---|---|

|

Al |

8,5 |

1,75 |

0,91 |

|

Cu |

6,93 |

0,15 |

0,99 |

|

Fe |

4,44 |

3,81 |

0,64 |

|

Mo |

3,55 |

3,83 |

0,57 |

|

Ni |

5,26 |

2,62 |

0,74 |

|

Pb |

5,40 |

1,41 |

0,84 |

|

Sn |

1,60 |

4,70 |

0,46 |

|

Ti |

4,0 |

3,8 |

0,63 |

|

W |

3,52 |

3,04 |

0,58 |

|

Zn |

3,48 |

2,88 |

0,58 |

|

üveg |

0 |

1,5 |

0,04 |

Csökkenő hullámhosszal nő az elnyelés mértéke és jelentősen csökken a reflexió. Azonban a hullámhosszfüggésen kívül figyelembe kell venni az anyag hőmérsékletváltozását is, u.i. magasabb hőmérsékleten felerősödik a kristályrezgés és az elektron kevésbé tudja energiáját fénykibocsátással leadni, azaz csökken az anyagok reflexiója. Ezt mutatja a 7.25. ábra.

7.6. A lézeres megmunkálás előnyei

VÁGÁS: nincs mechanikus igénybevétel, nagy a pozicionálási pontosság, nagy a megmunkálási sebesség, csekély a termikus zóna, a geometria bonyolultságával nő a termelékenység, jó a felületi minőség.

HEGESZTÉS: kitűnő minőségű, keskeny varratok, csekély a megolvasztott zóna, nagy hegesztési sebesség, minimális maradó feszültségek, óriási energiasűrűség, változó geometria esetén, változtatható behatolási mélység.

HŐKEZELÉS: átlagosan ötszörös kopásállóság, élettartam növelés érhető el, dinamikus hőterhelések valósíthatók meg, nagy korrózióállóság érhető el kérgesítéssel, felületkeményítéssel, kompozit rétegek állíthatók elő, kitűnő felületi érdesség.

MARKÍROZÁS: nincs mechanikus igénybevétel, szabályozható mélység, tetszőleges ábrák, számok, feliratok, az áruk kész állapotban feliratozhatók, tartós, pontos, esztétikus.

GAZDASÁGOSSÁGI- SZEMPONTOK: magasabb minőségi munkák érhetők el, jelentősen nő a termelékenység, csökken az anyag- és feldolgozási költség, minimális hulladék keletkezik, utólagos megmunkálás nem szükséges, automatizált gyártásba integrálható, megbízható on-line, minőség-ellenőrzés, rugalmasan kihasználható perifériák.