6. fejezet - Mikromechanikai aktuátorok

6.1. Mikropumpa

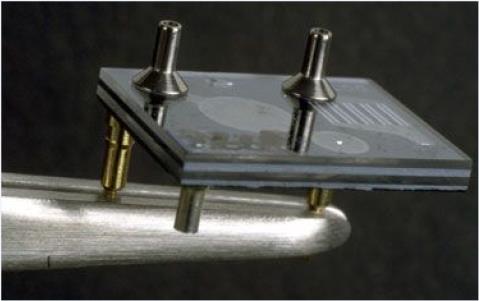

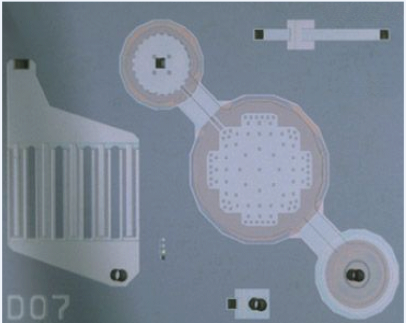

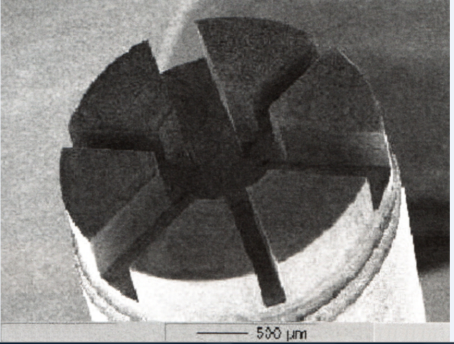

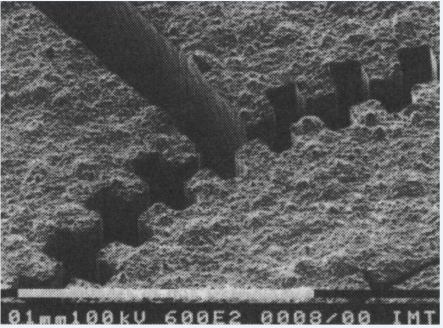

A mikromechanikai aktuátorok különleges csoportját alkotják azok a mikropumpák, amelyeket az egészségügyben használnak fel. A gyógyszeradagolás intelligens módszerét képviselik azok a mechatronikai megoldások, amelyek mérik, hogy mikor és mennyi gyógyszer adagolására van szüksége a páciensnek, és akkor és annyit adagol a mikromechanikai aktuátor, amennyit a mesterséges intelligencia szükségesnek tart. Ehhez a folyamathoz szükségesek a mikropumpák. Egy ilyen implantálható mikropumpára mutatunk példát a következőkben. Az eszközt a svájci Debiotech cég fejlesztette ki, a szilícium mikromechanikai rész gyártását a MicroFab Bremen GmbH a TU Bremen segítségével végzi. A mikropumpa jellemzője, hogy a szállított mennyiség 1 μl/min. Az implantálható (bőr alá beültethető) kivitel nagy biztonságot és nagy megbízhatóságot igényel, hiszen emberi életekről van szó. A mikropumpa gyártásánál kombinálják a felületi és a tömbi mikromechanikai eljárásokat. A mikromechanikai szerkezetet 2 Si lapból és 2 Pyrex lapból állítják össze. A mikropumpa képét egy tű végén a 6.1. ábra mutatja.

forrás: Debiotech SA

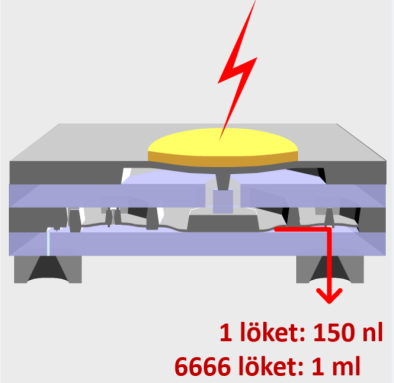

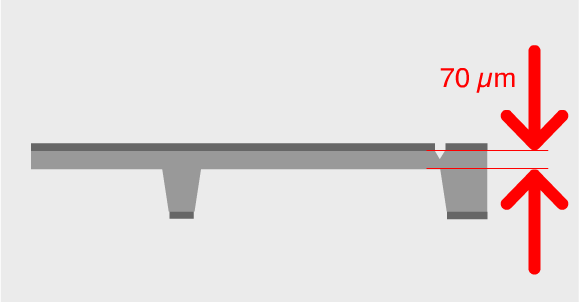

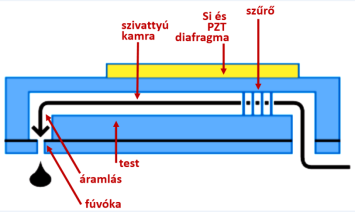

A mikropumpa vázlatos szerkezeti kialakítását a 6.2. ábra mutatja. A működtetés piezoelektromos aktuátorral történik, az aktuátor deformálja a szilíciumból készített membránt, amely a térfogatkiszorítás elvén továbbítja a folyadékot, miközben nyitja és zárja a szelepeket. Az ábrán látható, hogy a legfelső és a középső lemez szilíciumból, míg a köztes lemezek üvegből készülnek. Egy löket 150 nl mennyiséget továbbít, így 1 ml térfogat átszivattyúzásához 6666 löket tartozik.

forrás: World of Microsystems

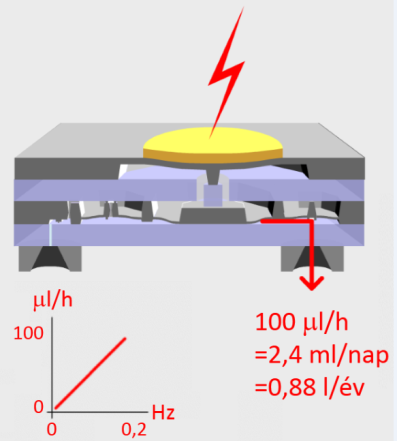

A 6.3. ábra a szállított mennyiséget is mutatja a működtetési frekvencia függvényében.

forrás: World of Microsystems + Debiotech

A mikropumpát jelenleg is alkalmazzák krónikus fájdalmak és görcsök gyógyításánál. További alkalmazásra is és lehetőség nyílik az Alzheimer- és a Parkinson-kór újszerű kezelésénél.

forrás: World of Microsystems + Debiotech

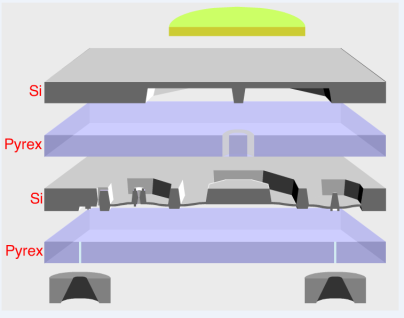

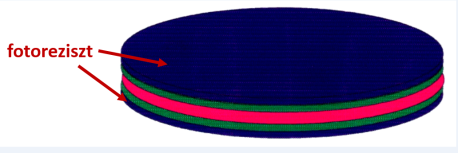

A mikropumpa alkatrészeit és ezek kapcsolódását a 6.4. ábra mutatja. A legbonyolultabb alkatrész a szelepeket tartalmazó középső szilícium lemez, amelynek mindkét oldalára Pyrex üvegből készült lemezek csatlakoznak. A működtetést végző piezo elem a legfelső szilícium lemezre van ragasztva. Kiindulásul 4”-os szilícium szeletet használnak, amely mindkét oldalán polírozott. Erre 0,5 μm vastag oxidréteget (SiO2) növesztenek mindkét oldalon.

forrás: World of Microsystems + Debiotech

A legfelső réteg kialakításánál a legfontosabb, hogy a membrán, amelyet a piezo aktuátor deformál, megfelelő hajlékonysággal rendelkezzen. A technológia alapvetően az anizotróp marás, amelyet természetesen fotolitográfiai strukturálás előz meg (6.4. ábra).

forrás: World of Microsystems + Debiotech

A mikropumpáknál is, meg a nyomtatófejeknél is a kis méretek miatt nagyon fontos, hogy a folyadék ne tartalmazzon szennyeződéseket. Ezért ezekbe a mikrorendszerekbe már gyárilag beépítik a szűrőket, amelyek természetesen szintén mikromechanikai struktúrák. Egy ilyen megoldást mutat a 6.6. ábra, ahol a szilícium struktúra baloldalán látható a szűrő, jobb oldalán a mikropumpa.

6.2. Tintasugaras nyomtatófej

A színes nyomtatási technológiák közül kiemelt jelentőséggel rendelkeznek a tintasugaras nyomtatók (Ink Jet Printers). Ezek színes tintákkal dolgoznak, amelyeknél az az alapvető feladat, hogy lehetőség legyen igen kis mennyiségű tintacseppek igen gyors (nagy sebességű) kilövésére. Ezt a feladatot csak mikromechanikai módszerekkel lehet megoldani, nagy méreteknél a technológia működésképtelen lenne. A kis adagolt mennyiségekre és a gyors működésre azért van szükség, mert ezek programozott beállításával lehet a kívánt színtelítettséget és színárnyalatot létrehozni.

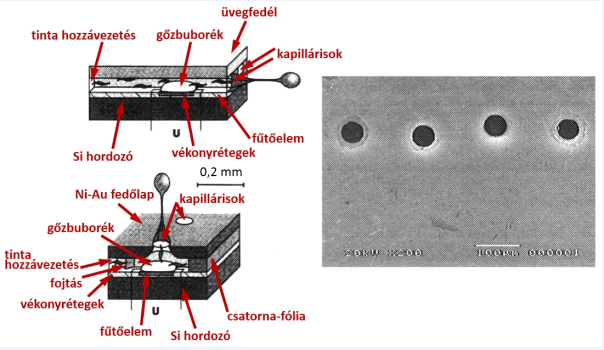

A buborék nyomtatók (Bubble Jet Printer) kétféle szokásos kialakítását a 6.7. ábra mutatja. A különbség a kettő között az, hogy az egyiknél a kapilláris a rétegekkel egyirányú, a másik esetben a kapilláris merőleges a rétegekre.

forrás: Mescheder: Mikrosystemtechnik

Az ábra bal oldalán egymás alatt látható a kétféle elrendezés, a kirepülő tintacseppek az egyik esetben a laterális irányba esnek, a második esetben arra merőlegesek. Az ábra jobb oldalán a kapillárisok elrendezése, illetve annak egy része látható.

A nyomtatófejeknél alapvetően kétféle konstrukció terjedt el: az egyik a piezo aktuátorral működő nyomtatófej, ezt szokás egyszerűen tintasugaras nyomtatónak nevezni, a másik a buborék-nyomtató (Bubble Jet Printer), amelynél hőfejlesztéssel mikroméretű buborékot (gőz fázist) hoznak létre a tintakamrában, és ez nyomja ki a tintacseppet. A jobb felbontást a piezo aktuátort tartalmazó nyomtatók adják, ezért elsősorban ezekkel foglalkozunk. Példaként a nyomtatófej (csak egyetlen alapszín) vázlatos elvi felépítését a Spectra Inc. (Menzel, Bibl, Hoisington: MEMS Solutions for Precision Micro-Fluidic Dispensing, Spectra Inc.) konstrukcióján keresztül vázlatosan a 6.8. ábra mutatja be.

forrás: Spectra Inc.

A tintasugaras nyomtatóknál a térfogat kiszorítás jelenségét (a folyadékok összenyomhatatlanságát) használjuk ki, oly módon, hogy egy piezoelektromos aktuátorral (anyaga legtöbbször PZT, vagyis ólom-cirkonát-titanát) segítségével deformáljuk a tintát tartalmazó kamra membránját. Ennek következtében egyrészt a kapillárison keresztül távozik egy tintacsepp, másrészt a tinta a tintatároló üreg felé is elmozdul, azonban itt erős áramlási ellenállásba ütközik, (itt van például a szűrő is), másrészt a deformáció megszűnése után a tinta visszaáramlik. Erre a jelenségre a felületi feszültség és a kapilláris hatás is rásegít, amely nem engedi meg sem azt, hogy a tinta kicseppenjen nyomás nélkül a nyomtatófejből, sem azt, hogy a szívóhatás visszaszívja a kapillárisból a tintát.

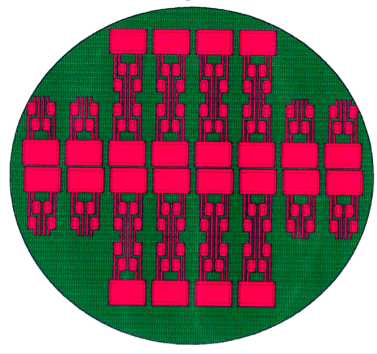

A nyomtatás egyik minőségi jellemzője a felbontás, ami az egy collra eső nyomtatható pontok számát jelenti. Tehát például a 180 dpi (dot pr inch) azt jelenti, hogy 25,4 mm-es szakaszon a nyomtató 180 pontot képes kinyomtatni (a pontok távolsága 0,141 mm). A másik fontos jellemző a nyomtatási sebesség, és a színárnyalatok kérdése. A sokféle színárnyalat kis tintacseppeket igényel, a nagy sebesség a cseppek nagy ismétlődési frekvenciáját igényli. A tintacseppek térfogata 10-40 pl (pikoliter, 10-9 liter) és a cseppek ismétlődési frekvenciája a 100-150 kHz tartományban van. A tintacseppek repülési sebessége eléri a 8 m/s értéket. Ezek a műszaki jellemzők csak mikromechanikai méretekkel és az ezekhez tartozó mikromechanikai technológiákkal érhető el. A nagy felbontási igény miatt sok kis elemi nyomtatófejet kell szorosan egymás mellett elhelyezni, példaképpen az ábra szerinti nyomtatófejnél 304 darabot.

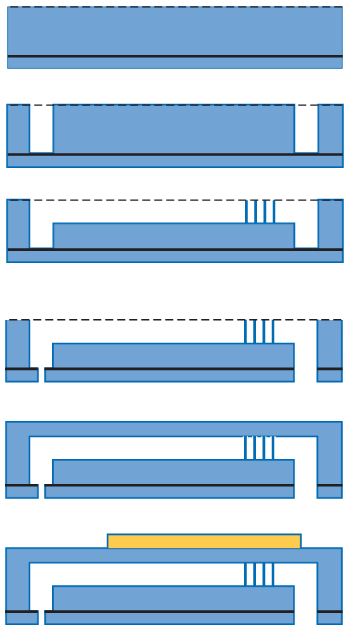

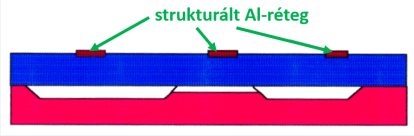

A nyomtatófej gyártásának vázlatos lépéseit a következő, (6.9. ábra) ábrasorozat mutatja.

forrás: Spectra Inc.

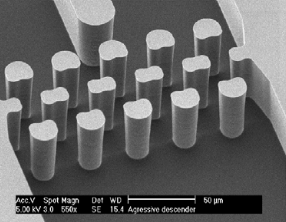

Első lépésként a szilícium hordozó alsó felét oxidálják, és arra még egy réteg szilíciumot növesztenek fel (SOI konstrukció). Ezután a felső felületet fotoreziszttel vonják be, és maszk segítségével strukturálják, majd a felső szilíciumréteget kimarják az oxid rétegig. Ezután következik a tintakamra, és a beáramlási csatornánál a szűrő kimarása, amelynek strukturálás az előbbihez hasonlóan történik. Ezután következik a kapilláris és a töltőnyílás másik oldalról történő kimarása, szintén a marási műveletet megelőző strukturálással. A következő lépés a 15…20 μm vastag membrán és a szilícium-struktúra anódos kötéssel történő hermetikus összekötése. Az utolsó művelet a mindkét oldalán fémezett piezo aktuátor felragasztása a membránra. Az ábrák sematikusak, elsősorban az elveket szemléltetik. A nyomtatófej valóságos képét a következő, 6.10. ábra mutatja, mégpedig a nyomtatófej tintakamrájának szűrő felőli (a tinta beáramlásának irányából) oldaláról nézve.

forrás: Spectra Inc.

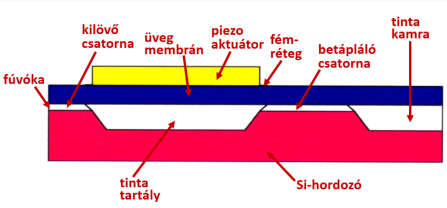

Egy másfajta elrendezésű, de szintén piezoelektromos működtetésű nyomtatófej (Technische Universität Ilmenau, prof. Wurmus) vázlatát mutatja a 6.11. ábra. A műszaki jellemzők a következők:

-

a tintacseppek átmérője 30…60 μm,

-

a tintacseppek követési frekvenciája 150 Hz…1,8 kHz között lehet,

-

a tintacseppek sebessége kb. 6 m/s,

-

a kapillárisok egymástól mért távolsága 210 μm,

-

a nyomtatófej mérete 7x8x11 mm,

-

a működtető feszültség 150 V.

forrás: TU Ilmenau

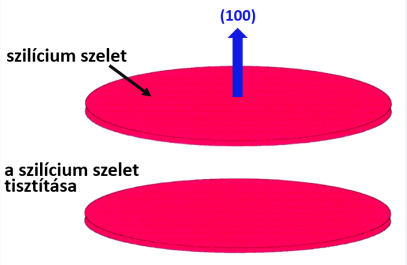

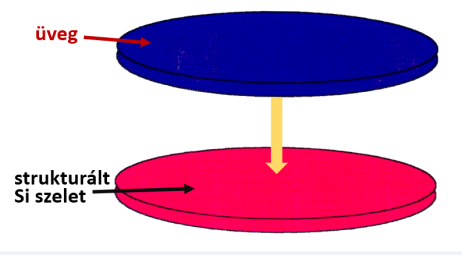

Ennél a konstrukciónál a tintacseppek a szerkezet síkjának irányában repülnek ki, nagyrészt emiatt ez egy egyszerűbb konstrukció. A következő ábrasorozatban (6.12. ábra - 6.26. ábra) gyártástechnológia lépéseit ismertetjük. A kiindulási előgyártmány egy [1,1,0] orientációjú monokristályos szilícium hordozó. Az első lépés a tisztítás, 6.12. ábra.

forrás: TU Ilmenau

A második lépés a termikus oxidálás a hordozó mindkét oldalán (6.13. ábra).

forrás: TU Ilmenau

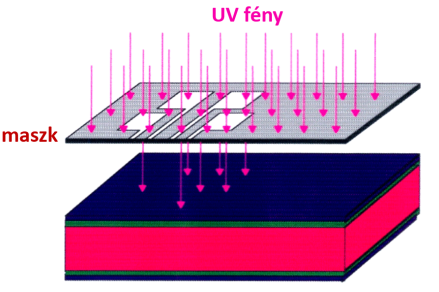

A következő művelet a fotoreziszt felvitele, majd az UV fénnyel történő megvilágítás következik egy maszk segítségével (6.14. ábra és 6.15. ábra).

forrás: TU Ilmenau

forrás: TU Ilmenau

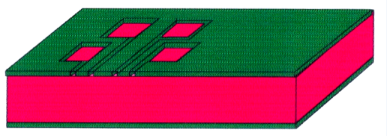

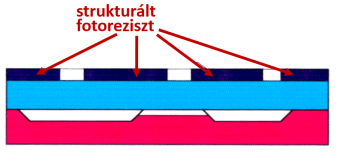

A következő művelet az előhívás, a fotoreziszt eltávolítása a megvilágított helyekről (6.16. ábra), majd innen az oxidréteg lemarása (6.17. ábra).

forrás: TU Ilmenau

forrás: TU Ilmenau

Ezután következik a kapillárisnak, a tintakamrának és a hozzávezető csatornáknak a kimarása anizotróp nedves marással. A marás után el kell távolítani az oxidréteget, és elő kell készíteni a hordozót az anódos kötéshez. A szilícium szelet vázlatos képét a 6.18. ábra mutatja.

forrás: TU Ilmenau

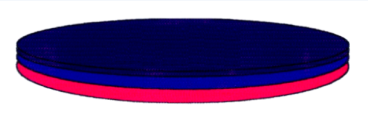

A következő művelet az anódos kötés, amelynek során a szilícium hordozót és a membránként is szolgáló üveglemezt hermetikusan összekötik egymással.

forrás: TU Ilmenau

Az üveglemezre fotoreziszt réteget kell felvinni (6.20. ábra) a további strukturálás, a vezetőpályák kialakítása céljából.

forrás: TU Ilmenau

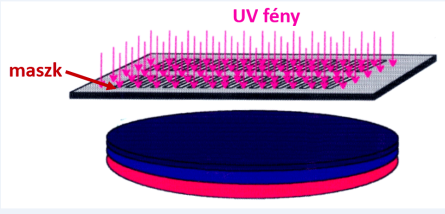

A fotoreziszt réteget maszk segítségével UV fénnyel megvilágítják, és előhívják (6.21. ábra és 6.22. ábra).

forrás: TU Ilmenau

forrás: TU Ilmenau

A következő művelet az alumínium réteg felgőzölése vákuum párologtatással (6.23. ábra).

forrás: TU Ilmenau

Tekintettel arra, hogy a teljes felület be van vonva Al-réteggel. el kell távolítani onnan, ahol nincs rá szükség. Ezt az ú. n. lift off technikával valósítják meg. Ennek lényege, hogy az oldószer az oxidréteget feloldja, és ezzel a felesleges alumínium réteg is eltávozik.

forrás: TU Ilmenau

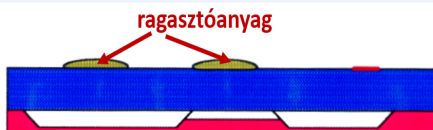

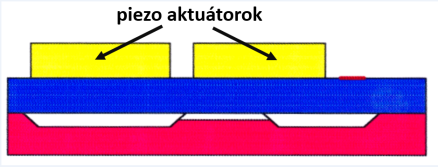

Következik a ragasztócseppek felvitele a megfelelő helyekre, és a piezo mozgatóelem felragasztása (6.25. ábra és 6.26. ábra).

forrás: TU Ilmenau

forrás: TU Ilmenau

Fenti műveletek után a nyomtatófej mikromechanikai és mikrofluidikai része gyakorlatilag készen van.

6.3. Mikrohajtóművek

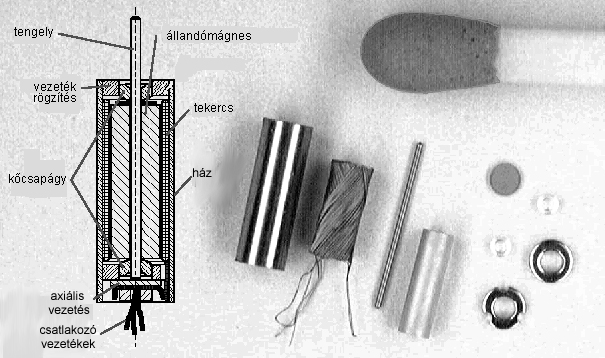

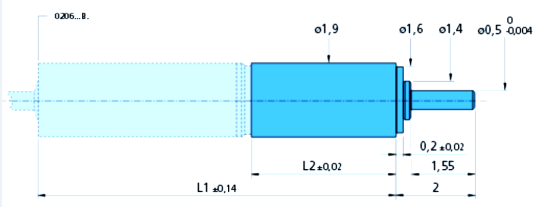

A mikromotorok között vannak olyanok, amelyek tulajdonképpen a nagyobb motorok kicsinyített másai, ezek általában nem mikromechanikai módszerekkel készülnek. A világon az egyik legkisebb ilyen sorozatban gyártott motor a Faulhaber cég 0206 típusú motorja, amely működési módját tekintve egy háromfázisú szinkronmotor. Átmérője mindössze 1,9 mm, hossza 5,5 mm. Metszeti képét és alkatrészeit a 6.27. ábra mutatja, összehasonlításul egy gyufaszál feje is látható.

forrás: Faulhaber

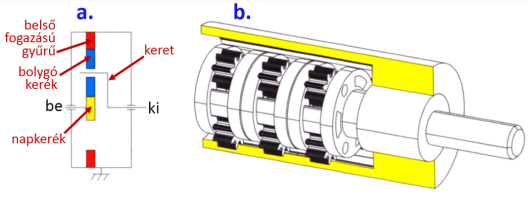

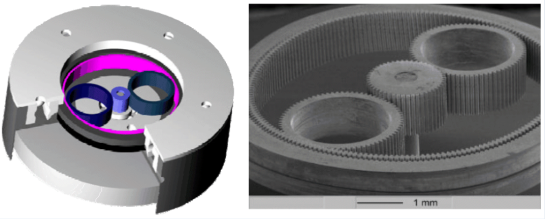

A motor forgórésze állandó mágnes, a tekercs a jellegzetes önhordó Faulhaber konstrukció, és 3 kivezetéssel rendelkezik, a három fázisnak megfelelően. A csapágyak a finommechanikából, pontosabban az óraiparból származó féldrágakőből készültek. A kis méretekből következően a fordulatszám igen magas, a 80000…100000/min nagyságrendben van, emiatt a gyakorlati alkalmazásokhoz mindig szükség van hajtóműre is. A hajtómű átmérője szintén 1,9 mm (6.28. ábra), a fogaskerekei azonban már nem készíthetők el finommechanikai technológiákkal, hanem csak mikromechanikai eljárásokkal.

forrás: Faulhaber

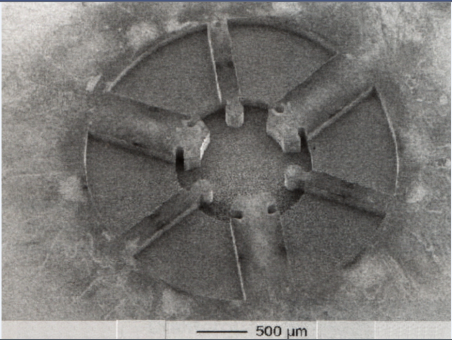

A mikrohajtómű bolygóműves kivitelű, moduláris felépítésű, és a módosítás attól függ, hány fokozatot kapcsolunk sorba. A 6.29. ábra a közismert bolygóműves elvet mutatja, a b.) ábra axonometrikusan ábrázol egy három fokozatú hajtóművet. A hajtómű jellegzetessége, hogy a belső fogazású ház mindhárom fokozatnál közös, ezzel is biztosítva a moduláris felépítést.

forrás: Brück / Rizvi / Schmidt, Angewandte Mikrotechnik 2001

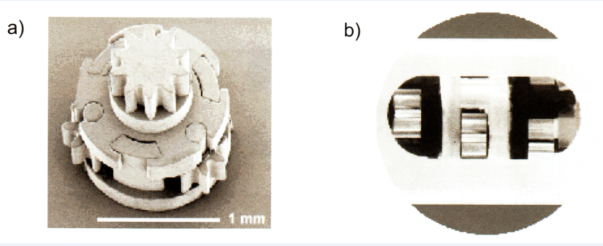

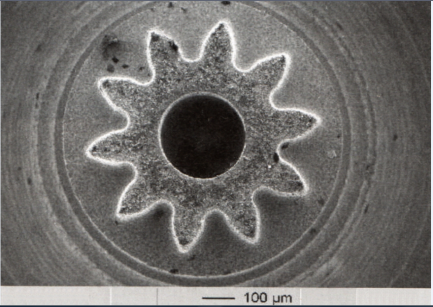

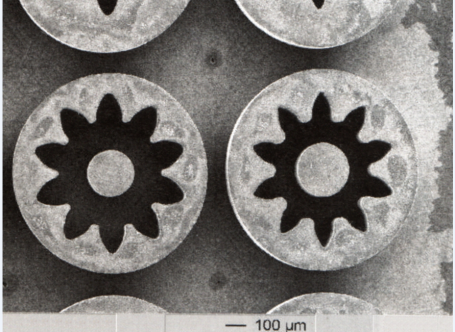

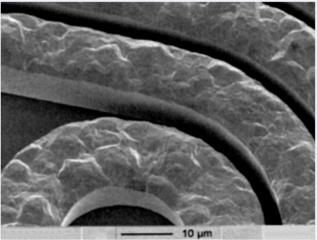

A valóságosan kivitelezett mikrohajtómű egy moduljának képeit a 6.30. ábra mutatja. Egy egység módosítása i=3,6. A rendelhető módosítások ebből következően i = 13, 47, és 168, aszerint, hogy hány egységet kapcsolnak sorba. A mikrohajtómű fogaskerekeinek modulja 0,038, azaz 38 μm, a fejkör átmérője kb. 0,5 mm. A hajtómű összes fogaskereke és a bolygókerekeket tartalmazó egysége a finommechanikai műanyag fogaskerekeknél is alkalmazott polioxi-metilénből (POM) készül, a tengely acél, a csapágypersely sárgaréz anyagú. A fogaskerekek felületi érdessége R a = 40 nm, a tűrések μm alattiak. A műanyag alkatrészek elkészítéséhez szükséges szerszámot azonban röntgensugaras litográfiával (LIGA technológia), ezen belül is galvanizálással NiFe ötvözetből hozzák létre.

forrás: Brück / Rizvi / Schmidt, Angewandte Mikrotechnik 2001

A 6.30. ábra b.) ábra a szerelt mikrohajtóművet mutatja, az ábrán a ház egy része el van távolítva, hogy látni lehessen a bolygókereket és a napkereket.

forrás: Brück / Rizvi / Schmidt, Angewandte Mikrotechnik 2001

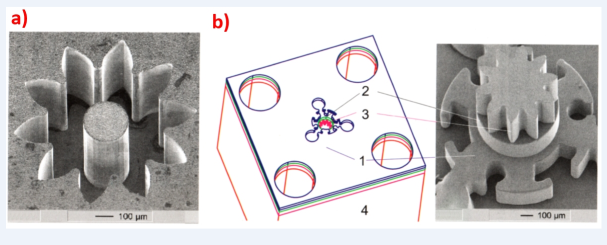

A (6.31. ábra) ábrán egy fröccsöntéssel készült műanyag alkatrész látható, a bolygóműves hajtómű napkereke, és a bolygókerekeket tartalmazó szerelőlap. A következő, (6.32. ábra és 6.33. ábra) ábrákon a bolygómű gyártásához szükséges két szerszám látható, amelyeket mikromechanikai technológiákkal állítottak elő.

forrás: Brück / Rizvi / Schmidt, Angewandte Mikrotechnik 2001

forrás: Brück / Rizvi / Schmidt, Angewandte Mikrotechnik 2001

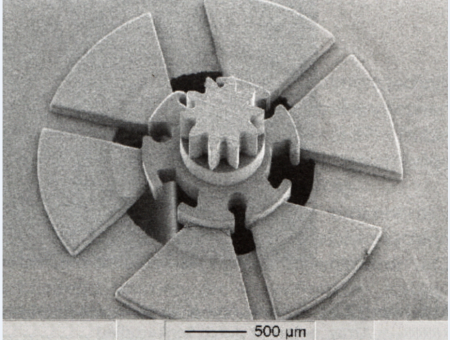

A 6.34. ábra a.) ábrán egy bolygókerék előállításához szükséges szerszám látható, míg a b.) ábra a napkerék és a szerelőlemez gyártásához szükséges szerszámot és a munkadarabot mutatja.

forrás: Brück / Rizvi / Schmidt, Angewandte Mikrotechnik 2001

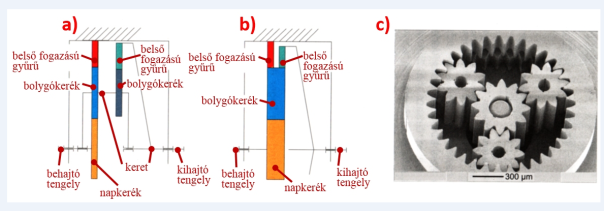

A mikromechanikai hajtóművek megvalósítására egy másik példa a finommechanikából ismert Wolfrom-hajtómű mikroméretű változata. A finommechanikai megoldás elvét a 6.35. ábra a.) ábra mutatja. Ezek szerint a hajtómű egy kettős bolygóműből áll, eredetileg két különböző fogszámú bolygókerékkel.

forrás: IMM

A mikromechanikai konstrukció ettől annyiban tér el, hogy a két bolygómű bolygókerekeinek fogszáma azonos (ezek nem lépcsős, hanem egyszerű hengeres kerekek), viszont a belső fogazású gyűrű két különböző fogszámú részből áll, amelyek közül az egyik áll, a másik a kimeneti fokozat tengelyét alkotja. A fogszám különbség 3, és a kapcsolódást profileltolással oldják meg. A módosított Wolfrom hajtómű kinematikai vázlatát a 6.35. ábra b.) ábra, a megvalósított hajtómű képét a c.) ábra mutatja. A megoldás érdekessége, hogy a bolygókerekek nincsenek csapágyazva. A hajtómű előnye, hogy nagy módosításokat lehet elérni (a példában a napkerék egy fordulatára a gyűrűkerék 3 foggal mozdul odébb), de nagy hátrány, hogy a hatásfok rossz, és a megvalósítható áttételek is nagyon korlátozottak.

forrás: IMM

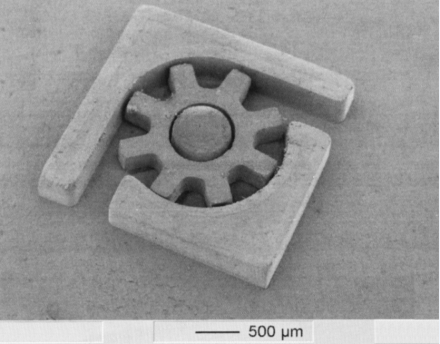

A bolygókerekek előállításához szükséges szerszámokat LIGA technológiával állítják elő. Egy ilyen szerszámot mutat a 6.36. ábra. A következő, (6.37. ábra) ábrán pedig kétféle profileltolással rendelkező, bolygókerekek gyártására alkalmas szerszámot mutat be.

forrás: IMM

Annak érdekében, hogy jobban érzékeljük a mikromechanikában előforduló méreteket, a (6.38. ábra) ábrán egy hangya látható, amely szájszervével éppen egy mikroméretű fogaskereket fog meg.

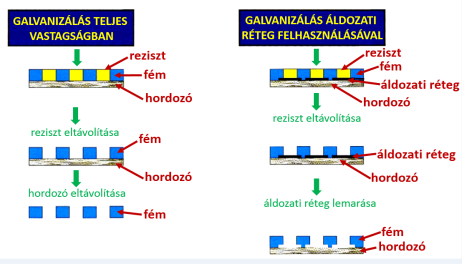

A következő ábrasorozat (6.39. ábra) azt mutatja, hogyan lehet a galvanizálási technológiákkal különböző felhasználási célokra alkatrészeket készíteni. Az első ábrasorozaton a galvanizálás a fotoreziszt teljes vastagságában megtörténik, így a reziszt és a szubsztrát (hordozó) eltávolításával az alkatrészek egyedileg felhasználhatók. A második ábrasorozatban az ú. n. áldozati réteg alkalmazását mutatjuk be, amely módszerrel rugalmas felfüggesztések, belső üregek is készíthetők.

forrás: TU Ilmenau

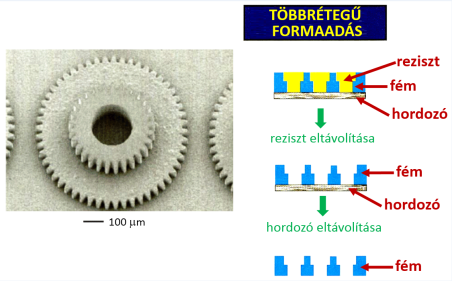

A harmadik ábrasorozat azt mutatja be, hogyan lehet mikromechanikai technológiákkal lépcsős fogaskerekeket készíteni. Ez esetben két réteget kell elkészíteni (multilayer forming), az első elkészülte után nem kell a rezisztet eltávolítani, hanem a strukturálást újabb fotoreziszt felvitelével (másik maszkot igényel) és újabb galvanizálási művelettel meg kell ismételni, és csak ezután kell a rezisztet eltávolítani.

forrás: IMM + TU Ilmenau

A mikrohajtóművek sorában a hullámhajtóművek is megtalálhatók. Ezek rendkívül nagy módosítással rendelkeznek, ezért legtöbbször egy fokozatúak. Példaképpen mutat be a 6.41. ábra egy mikroméretű hullámhajtóművet, amelynek a módosítása 1:1023.

forrás: IMM + micromotion

6.4. Mikromotorok

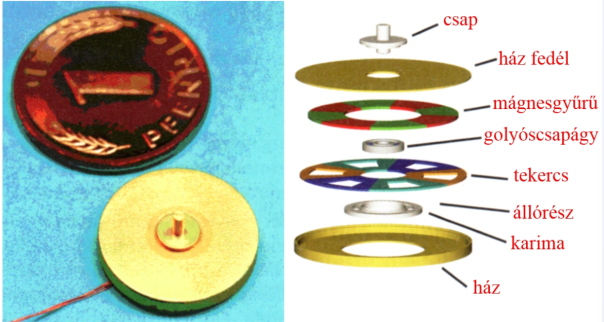

Az előző fejezetben vázlatosan bemutatott Faulhaber 0206 mikromotor a radiális fluxusú motorkonstrukciók közé tartozik. A mágneskör felépíthető axiális irányú mágnesezettséggel is, erre mutat példát a 6.42. ábra. Ez a ú. n. Penny-motor, nevét lapos alakjáról kapta, a méretét az ábra bal oldalán 1 Pfennig-es pénzérme mutatja.

forrás: Faulhaber

A motor nem igazi mikrotechnikai konstrukció, tulajdonképpen a nagyobb méretű motorok kicsinyített mása. Működését tekintve ez is háromfázisú szinkron motor. Forgórésze axiálisan mágnesezett többpólusú lapos mágnesgyűrű, érdekessége, hogy a lapos konstrukcióból adódóan csak egyetlen csapággyal rendelkezik, ez viszont golyóscsapágy. A mágneses kör zárásában a ház és a házfedél vesznek részt.

A műszaki gyakorlatban alkalmazott elektromotoroknál, — így az eddig bemutatott példák esetében is — a villamos és mechanikai mennyiségek közötti átalakítást a mágneses tér közvetítésével végezzük el. Általánosan fogalmazva a villamos áramból (a töltések áramlásából) mechanikai erőt, forgó rendszereknél nyomatékot állítunk elő. A mikromechanikában tekercseket (és ezzel mágneses teret) létrehozni lehetséges ugyan, de nem a legegyszerűbb feladat. Erre példát a 6.43. ábra mutat, ahol galvanizálással egy 25 μm vastag tekercset állítottak elő.

forrás: IMM

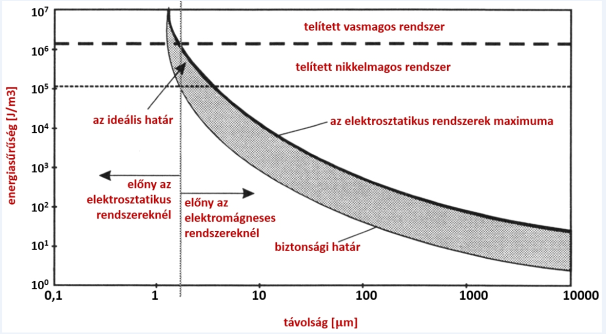

Térbeli tekercselést még nehezebb előállítani, ráadásul ezek kitöltési tényezője (az összes réz keresztmetszet és a teljes rendelkezésre álló keresztmetszet hányadosa) elmarad a rézhuzallal készített tekercsek kitöltési tényezőjétől. Célszerű elméletileg megvizsgálni, hogy a kisméretű rendszerek energiasűrűsége hogyan függ a méretektől. Az eredményt a 6.44. ábra mutatja. Ezek szerint a méretek csökkenése befolyással van az energiasűrűségre, méghozzá úgy, hogy a méretek csökkenésével az elektrosztatikus rendszerek energiasűrűsége nő, és 1,75 μm-nél érik el azt a határt, amely alatti mérettartományban az elektromágneses rendszerek elvesztik előnyüket, és az energetikai mérleg átbillen az elektrosztatikus aktuátorok javára. Megjegyezzük, hogy a vasmagos rendszereket a vas korrozív tulajdonságai (oxidáció) miatt a mikromechanikában általában nem használják, helyettük a rendszereket nikkelből, mint ferromágneses anyagból építik fel. A nikkelmaggal készült rendszerek mágneses tulajdonságai ugyan nem olyan jók, mint a vasmaggal felépített rendszereké, de a nikkel korrózióállósága nagyon jó, és galvanizálással jól strukturálható.

forrás: Mescheder: Mikrosystemtechnik

Ez az elméleti oka annak, hogy sok mikromechanikai aktuátor elektrosztatikus működtetésű. Ez megint egy olyan eset, amely rávilágít a mikromechanikai rendszerek különleges tulajdonságaira, itt éppen arra. hogy a kicsiben remekül működő elektrosztatikus rendszerek nagy méretekben működésképtelenek lennének. A (6.45. ábra) ábrán egy három fázisú mikroméretű léptető motor elvi ábráját és vázlatos keresztmetszetét láthatjuk.

forrás: Büttgenbach: Mikromechanik

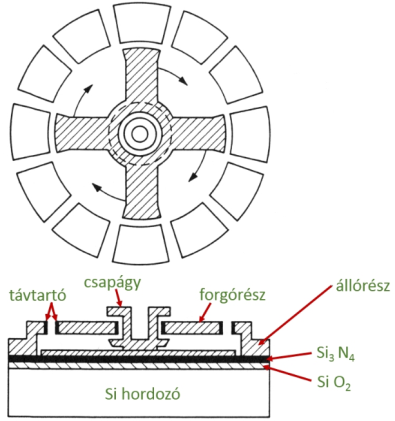

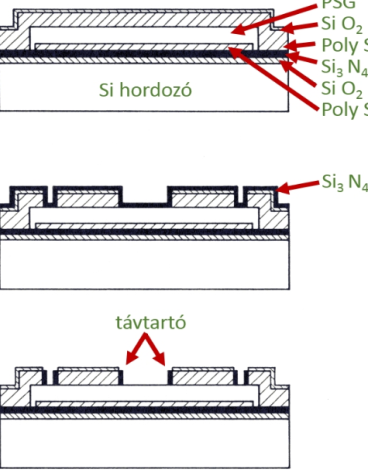

A forgórész átmérője 120 μm, az álló és forgórész közötti légrés 2 μm. A technológia szilícium felületi mikromechanika, a technológiai lépéseit főbb vonalakban a 6.46. ábra mutatja be.

forrás: Büttgenbach: Mikromechanik

A kiindulás egy monokristályos szilícium hordozó, amelyre először egy 300 nm vastag SiO2 réteget, majd 1 μm vastag Si3N4 réteget visznek fel. Utóbbi szolgál az állórész elektródáinak szigetelésére a szilícium hordozótól. Ezután egy 300 nm vastag poliszilícium réteg, majd egy 2,2 μm vastag foszforszilikát üveg réteg felvitele történik, mindez strukturáltan. Az ablakok kinyitása után ismét egy kettős réteg felvitele következik 1,5 μm vastag poliszilíciumból és 100 nm vastag termikusan oxidált szilíciumdioxidból. A struktúrát plazma-marásos technológiával (PECVD) állítják elő. Ezután a struktúrát 340 nm vastag szilícium-nitrid réteggel vonják be. Ezután reaktív ionos marási technológiával (RIE etching) ezt a réteget lemarják úgy, hogy a függőleges, légrést biztosító szigetelő rétegek megmaradjanak. Ezután következik a csapágyazás kialakítása a 6.47. ábra szerint.

forrás: Büttgenbach: Mikromechanik

Először egy foszfor-szilikát (PSG) és egy első poliszilícium réteget kell felvinni, természetesen strukturáltan. Ezután következik a PSG izotróp marása, majd a második PSG és a második poliszilícium réteg felvitele. A következő lépésben a PSG réteget marással (a marószer HF) el kell távolítani, és kész a csapágyazott forgórész. A motor állórészeire kapcsolt feszültség 200 V, a kísérleti példányokon mért fordulatszám 150/min.

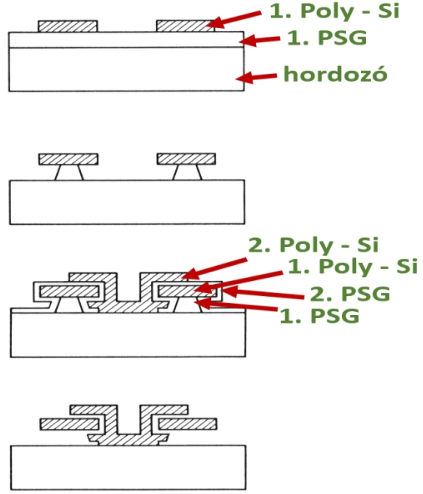

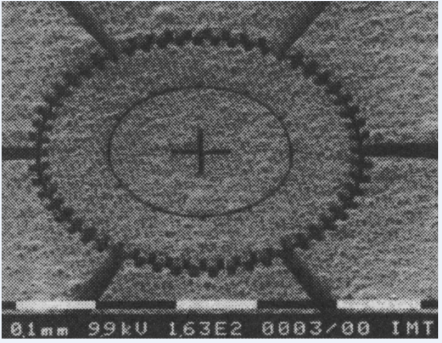

Egy némileg eltérő konstrukciójú, de szintén háromfázisú elektrosztatikus léptető motor képét a 6.48. ábra, majd az állórész és a forgórész egy kinagyított részletét a 6.49. ábra mutatja be.

forrás: Mescheder: Mikrosystemtechnik

forrás: Mescheder: Mikrosystemtechnik

Fontos megjegyezni, hogy a mikromechanikában általában nincs utólagos szerelés, a struktúrát úgy kell létrehozni, hogy az a technológiai folyamatok végén szerelés nélkül működőképes legyen. Így például a léptető motor forgórésze és csapágyazása is utólagos szerelés nélkül készül.

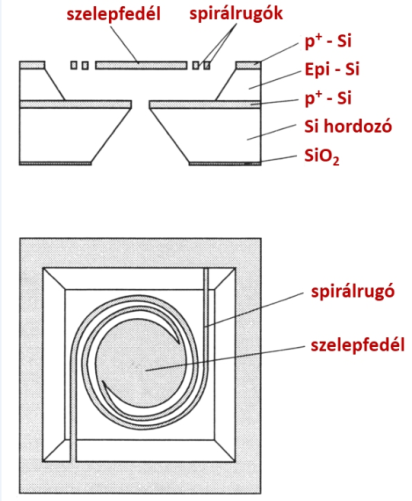

6.5. Mikromechanikai szelepek

A mikromechanikai szelepek kialakítására egy jellemző példát mutat a 6.50. ábra. A kiindulási alap ez esetben is egy szilícium hordozó, amelynek felületét p-típusú vezetővé alakítják. A hordozón a másik oldalról anizotróp marással a felesleges anyagot eltávolítják, a p réteg a marási folyamat leállítására szolgál. Ezután elkészítik a p rétegen a furatot. A p rétegre egy epitaxiális réteget növesztenek, amelynek felületét szintén p típusúvá alakítják, majd a felső oldalról anizotróp marással kialakítják a szelepfedelet és a kettős spirálrugót, amely a szelepfedél közel önmagával párhuzamos elmozdulását lehetővé teszi.

forrás: Mescheder: Mikrosystemtechnik

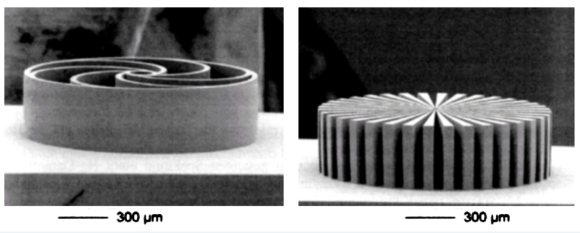

6.6. Egyéb mikromechanikai alkatrészek

Mikromechanikai technológiákkal sok olyan mikroméretű alkatrész is előállítható, amelyeket ma még teljes mértékben be sem láthatunk. Ebben a fejezetben néhány olyan struktúrát mutatunk be, amelyek szemléltetik a technológiában rejlő lehetőségeket. Erre mutat példát a 6.51. ábra. A struktúrák magassága 500 μm, anyaguk pedig az SU-8 márkanevű fotoreziszt anyag.

forrás: IMM

A következő (6.52. ábra) ábrán egy mikroturbina látható.

forrás: Mescheder: Mikrosystemtechnik