7. fejezet - Mikrooptikai eszközök

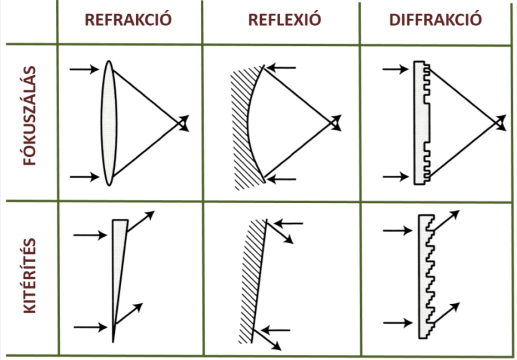

Ebben a fejezetben azok a mikrorendszerek kerülnek tárgyalásra, amelyekben a mikromechanika és a mikroelektronika mellett az optika is megjelenik (Micro Opto-Electro-Mechanical Systems, MOEMS). Ezek az eszközök sokszor mikroaktuátorokat is tartalmaznak, ezért a határvonal az mikroaktuátorok és az optikai eszközök között nem éles, így például a mikrotükör rendszereknél az optika mellett a tükrök mozgatása elektrosztatikus elven történik, emiatt az eszköz akár a mikroaktuátorokhoz is tartozhatna. Rendszerező elvünk azonban az volt, hogyha a mikrorendszerben az optika valamilyen formában megjelenik, az eszközt ebbe a fejezetbe fogjuk besorolni. Az optikában használatos építőelemeket többféle szempont szerint lehet osztályozni, egyik módszer, hogy az építőelemnél a fénytörést (refrakció), a fényvisszaverődést (reflexió), vagy a fényelhajlást (diffrakció) használjuk fel. Egy ilyen felosztást mutat a 7.1. ábra, ahol az optikában használatos fókuszálási és sugármenet eltérítési funkciók szerint hol a fénytörést, hol a fényvisszaverődést, hol pedig a fényelhajlás jelenségét használjuk fel. A felosztás határai természetesen nem élesek, vannak optikai építőelemek, eszközök, amelyeknél a hatások összetetten jelentkeznek.

forrás: Sinzinger: Microoptics

A mikrooptika területe egyébként igen nagy, és jelenleg is még az intenzív fejlődés fázisában van. A jelen fejezet keretében néhány példát mutatunk be, azonban terjedelmi okokból a teljességre nem törekedhetünk.

7.1. Fénytörésen alapuló (refrakciós) mikrooptikai eszközök

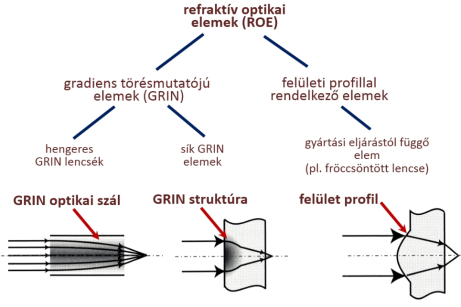

A fénytörésen (idegen szóval refrakción) alapuló optikai elemeket a 7.2. ábra mutatja. Két nagy csoportból állnak: a változó törésmutatójú (gradiens) elemekből, és a felületi profillal rendelkező elemekből.

forrás: Sinzinger: Microoptics

A felületi profil segítségével kialakított mikrooptikai elemek nagyon hasonlítanak a hagyományos optikai rendszerekben alkalmazott elemekhez, ezek a mikrooptikai elemek tulajdonképpen a hagyományos optikai elemek kicsinyített változatai. Más a helyzet a gradiens törésmutatóval rendelkező mikrooptikai elemekkel: ezeknél új lehetőségek állnak rendelkezésre a változó törésmutató helyi megváltoztatására, ezért ezeknek különös jelentőségük van.

Elméleti optikai alapok

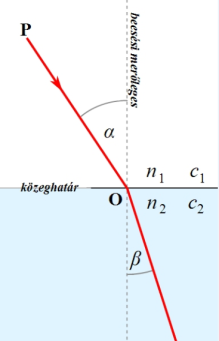

A refraktív optikai elemek működése az optika egyik alaptörvényén, a Schnellius-Descartes-törvényen alapul (7.3. ábra), amely alapján:

forrás: wikipedia

Megjegyezzük, hogy feltételezésünk szerint ebben az alapesetben a közegek törésmutatója állandó, azaz a közegek homogén anyagból állnak.

Mikrolencsék

A mikrolencséknek, különösen a mikrolencse mátrixoknak a képbontó detektorok esetében van jelentőségük. A CCD (Charge Coupled Device) és CMOS (Complementary Metal Oxid Semiconductor) képbontó eszközöknél ugyanis — részben a pixelek közötti szigetelés miatt, részben az egyes pixelek kiolvasásához szükséges vezetékezés és a hozzájuk tartozó áramkörök miatt — a rendelkezésre álló teljes felület helyett csak annak egy része lehet az aktív felület. A hasznos felület és a teljes felület arányát a kitöltési tényezővel szokás jellemezni, ami természetesen mindig egynél kisebb szám. Ezért nem mindegy, hogy egy pixelre mennyi fényenergiát lehet összegyűjteni. Erre a célra szolgálnak a mikrolencse mátrixok, amelyek segítségével a beérkező fény a kisebb területű fotodetektor felületére fókuszálható.

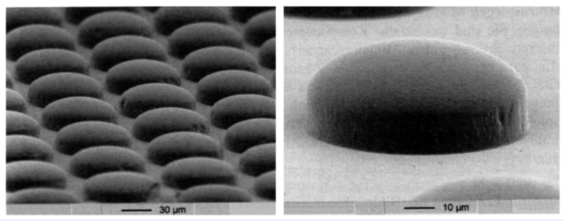

forrás: IMM Picard, Schulze

A (7.4. ábra) ábrán PMMA-ból készült mikrolencse mátrix látható, a lencsék átmérője 100 μm. Az előállítási technológia szerszámmal történő melegen történő préselés.

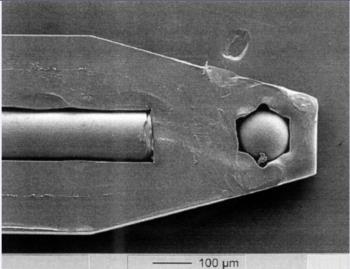

Száloptikai alkalmazásoknál, különösen a nagyobb numerikus apertúrával rendelkező szálaknál a veszteséget a nyaláb fókuszálásával is lehet csökkenteni. Ekkor a mikrolencsék helyett lehet gömblencsét, azaz vagy üvegből, vagy műanyagból készült golyót alkalmazni. Ennek a megoldásnak az az előnye, hogy sokszor a kis méretű golyókat egyszerűbb előállítani, mint a szükséges görbülettel rendelkező mikrolencséket. Egy ilyen megoldás képét mutatja a 7.5. ábra.

Változó törésmutatójú mikrooptikai elemek

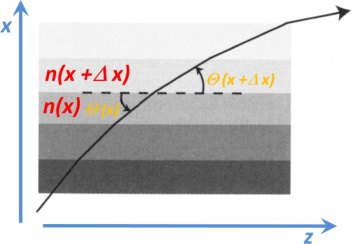

Kézenfekvőnek tűnik az az elgondolás, hogy a fénytörésnél a törésmutatónak nem szükségképpen kell állandónak lennie, hanem az változhat is. Ha az optikai közeg törésmutatója állandó ugyan, de több vékony, például egyre csökkenő törésmutatójú rétegből áll, a fény mindig megtörik a következő rétegnél, és végeredményben a fényút töréspontos lesz, mint ahogyan az a (7.6. ábra) ábrán látható.

forrás: Sinzinger: Microoptics

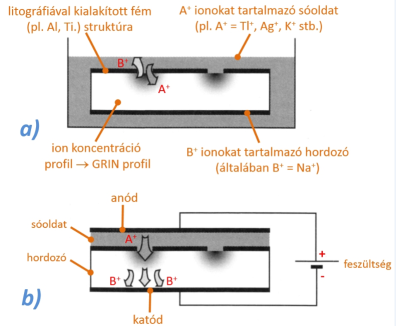

A változó törésmutató létrehozásához a mikrooptikában különböző módszerek fejlődtek ki. Ide tartoznak a gradiens törésmutatójú (GRIN) eszközök, amelyek közül a legismertebb a gradiens törésmutatóval rendelkező optikai szál. Kevésbé ismert eljárások azok, amelyekkel planár (sík) mikrolencsék állíthatók elő. A változó törésmutató létrehozása ioncserélésen alapul. Az ioncserét azonban csak lokálisan, a megfelelő helyen kell létrehozni, tehát a szubsztrátot — amely legtöbbször optikai üveg — strukturálni kell. Erre a jól ismert maszkolási technológiát használják. Az egyik technológia szerint a szubsztrátra egy védőréteget visznek fel, például alumíniumból vagy titánból (7.7. ábra a. ábra) Ezt a védőréteget fotoreziszt technológiával strukturálják, például kis kör alakú nyílásokat képeznek ki marással, ott, ahol például a mikrolencséket kívánják kialakítani. A kör alakú nyílásokat olyan olvadt sóoldatba merítik, amely só a megfelelő ionokat tartalmazza, például A+, Ag+, Ti+, K+ ionokat. Maga az ioncsere néhány száz °C-os hőmérsékleten megy végbe, a folyamat hasonlít a diffúzióhoz. A magas hőmérséklet az ionok mozgékonyságát segíti elő, ekkor az üvegben lévő Na+ ionok cserélődnek ki az olvadékban lévő ionokkal. Az ioncsere megváltoztatja az üveg törésmutatóját. A folyamat izotróp jellegű, tehát az ioncsere nem fejeződik be ugrásszerűen a maszk széleinél, a folyamat hasonló az izotróp marásokhoz.

forrás: Sinzinger: Microoptics

A planár mikrolencsék előállítására szolgálók másik technológia az elektromigrációs eljárás. Ez az eljárás hasonlít az előbbihez, de itt az ioncserét nem hőhatással, hanem elektromos tér segítségével hozzák létre (7.7. ábra b. ábra). A strukturálás, tehát az ioncsere helyének kijelölése ez esetben is maszk segítségével történik.

forrás: Sinzinger: Microoptics

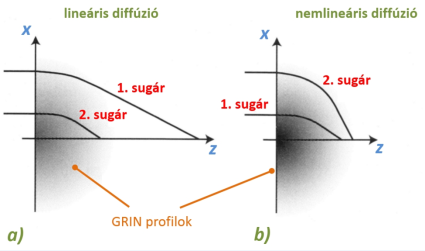

A gradiens indexű törésmutató diffúzió segítségével is létrehozható. Ez esetben a mikrolencsék optikai tulajdonságainak (konkréten a sugármenetnek) a szempontjából meghatározóan fontos a diffúziós paraméterek befolyása. A (7.8. ábra) ábrán egy üveg alapanyagból diffúzióval kialakított planáris mikrolencsék sugármenete látható. Az a.) és b.) ábra közötti különbség a lineáris és a nemlineáris diffúziós technológiában van, bemutatva, hogy ennek milyen befolyása van a sugármenetre.

Mikroprizmák

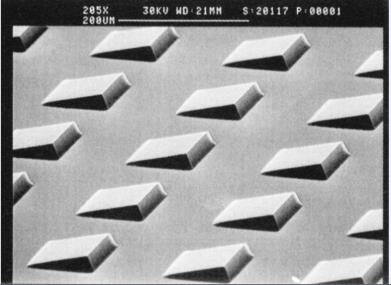

Mikroprizmák alkalmazására általában akkor van szükség, ha az optikai sugármenet valamilyen okból megtörik. A mikroprizmák, elsősorban a mikroprizma rendszerek előállítására több eljárás ismeretes: ilyen például a szinkrotron vagy proton litográfiával előállított struktúra. A kollimált szinkrotron vagy proton sugárzás útjába pin-hole-t (igen kis átmérőjű furat) helyeznek el, amellyel végig szkennelik a megmunkálandó felületet. A felbontás, az élek, az egész struktúra minőségét alapvetően a pin-hole mérete határozza meg. A másik módszer az analóg litográfia. Ekkor a szürke minden árnyalatát tartalmazó (nem bináris, mint ahogyan azt a maszkoknál általánosan szokásos) maszkot alkalmaznak, amelyet anizotróp szelektív marás követ. Egy ilyen analóg litográfiával készült mikroprizma rendszert mutat a 7.9. ábra. A mikroprizmák mérete 100 μm, a felvétel REM (Reflection Electron Microscope) mikroszkóppal készült.

forrás: Sinzinger: Microoptics

Végül megemlítjük, hogy mikroprizmák készíthetők felvitt vékony rétegek újraolvasztásával (reflow and mass transport) is.

7.2. Fényvisszaverődésen (reflexión) alapuló mikrooptikai eszközök

Az optikai elemek jelentős részének működése a fény visszaverődésén (reflexióján) alapul, ezeket reflektív optikai elemeknek (ROE, Reflective Optical Elements) nevezzük. Az eszközöket három nagy csoportba lehet osztani, a 7.10. ábra szerint. Ezek a következők: a száloptikák (fényvezető szálak, ide értve a híradástechnikai rendeltetésű szálakat is), a görbe és a síktükrök. Megjegyezzük, hogy a görbülettel rendelkező tükör az általánosabb, a síktükör a görbe tükörnek az a speciális esete, amikor a görbületi sugarak végtelen nagyok.

forrás: Sinzinger: Microoptics

Elméleti optikai alapok

A tükrözés alaptörvénye, hogy a beeső fénysugár és a felületi normális által bezárt szög megegyezik a kilépő fénysugár és a felületi normális által bezárt szöggel.

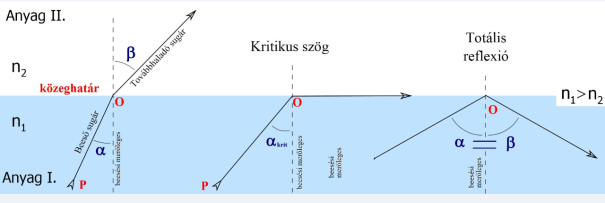

A száloptikai rendszerekben a fényvezetés a totális reflexió alapján történik, amikor az optikailag sűrűbb (nagyobb törésmutatójú) fényvezető magot egy optikailag ritkább (kisebb törésmutatójú) köpeny veszi körül. Ettől az integrált optikában alkalmazott fényvezetők csak geometriai formájukban és anyagukban különböznek, a fényvezetés elve ugyanaz. Hivatkozva a Schnellius-Descartes-törvényre (lásd előző fejezet), létezik egy határszög, amelynél nagyobb beesési szögeknél fellép a totális reflexió, azaz a teljes visszaverődés:

A fény sokszor a levegőből (n=1) érkezik (7.11. ábra), ekkor a határszög:

Az optikában gyakran használatos a numerikus apertúra kifejezés, amely egyszerűen számítható:

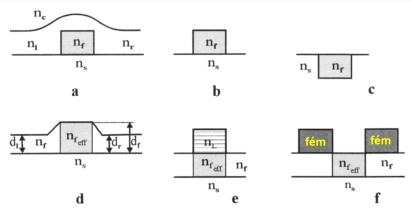

Gyakorlati alkalmazásoknál ez annyit jelent, hogy mennél nagyobb egy fényvezető numerikus apertúrája, annál könnyebb a fény becsatolása a fényvezetőbe. Az integrált optikában a fényvezető általában egy vékony csík, amelyet alulról a szubsztrát, felülről a köpeny szerepét betöltő kisebb törésmutatójú réteg határol. Az ilyen konstrukciót planár fényvezetőnek nevezik. A fényvezető csík szélességi mérete általában a néhány μm nagyságrendben van, tipikusan 2μm, a réteg vastagsága 1-10 μm közötti érték. A szokásos gyakorlati megvalósítások keresztmetszeteit a 7.12. ábra foglalja össze.

Az ábrán a szürkén árnyalt téglalapok jelentik a fényvezető magot, amely az integrált mikrooptikai rendszereknél nem kör, hanem téglalap keresztmetszetű. Ennek technológiai okai vannak, ugyanis a téglalap keresztmetszet sokkal könnyebben előállítható, a rétegnövesztési, rétegleválasztási, a struktúrálási technológiák alapvetően erre alkalmasak.

Hagyományos optikai szálakat tartalmazó alkalmazások

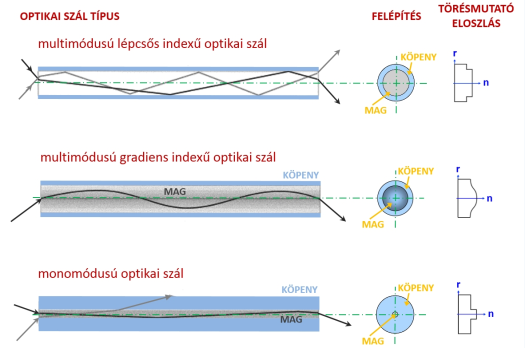

A ma már hagyományosnak tekinthető optikai fényvezető szálak méretei a mikrotechnika mérettartományába esnek. Alapvetően két nagy csoportra oszthatók: a multimúdusú és a monomódusú fényvezetőkre. A multimódusú szálaknál a fény több módusban terjedhet, a fotonok a totál reflexión alapuló terjedés során különböző úthosszakat járnak be. A monomódusú szálaknál a kis magátmérő miatt a fénynek gyakorlatilag nincs lehetősége különböző úthosszakat bejárni. Ezek szabványos magátmérője 4,5 illetve 9 μm. A mag és a köpeny törésmutatója általában ugrásszerűen változik. Vannak azonban olyan optikai szálak is, amelyeknél a mag és a köpeny törésmutatója folyamatosan változik, ezek a gradiens szálak, amelyek egyébként szintén multimódusúak. A háromféle száltípust a 7.13. ábra ábra foglalja össze.

Mindhárom száltípus külső köpenyének mérete azonos, 125 μm. A legnagyobb sávszélesség-frekvencia szorzata a monomódusú szálnak van, ezért ez a legalkalmasabb híradástechnikai célokra. Ugyanakkor a kis magátmérő miatt ezeknél a szálaknál a csatlakoztatás okozza a legnagyobb problémát.

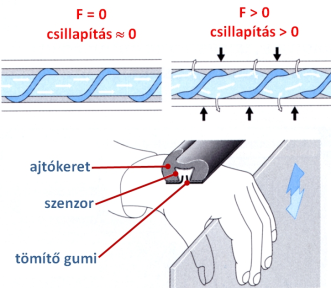

Száloptikás erőmérő

Egy különleges, hagyományos optikai szálak segítségével megépített autóipari szenzort mutat a 7.14. ábra. A szenzor (precízebben fogalmazva erőmérő jelátalakító) a személygépkocsik motoros ablakemelő rendszeréhez tartozik. Ugyanis a motoros mozgatás a biztonságos működés érdekében elég nagy erőkifejtéssel dolgozik, és ha valakinek a keze beszorul az üveg és az ajtó közé, könnyen személyi sérülést okozhat. Ezért az erőt mérni kell, és ha az erő elért egy határértéket, a motorvezérlést le kell állítani. A feladat különleges, egyik irányban nagy kiterjedésű szenzort igényel. Ennek érdekében a szenzor az ajtókeretbe épített tömítő gumi körül spirális alakban feltekercselt optikai szálat tartalmaz. Az optikai szálba fényt csatolunk be, amelynek az intenzitását a kimeneten mérjük. Amennyiben a felfelé mozgó üveg akadályba ütközik, az erő deformálja az optikai szál alakját, az optikai csillapítás értéke megváltozik, ezt pedig fotodetektorral érzékelni lehet. Ha az erő átlép egy határértéket, a vezérlő leállítja az emelőmotort. Az ilyen alkalmazásoknál nem szükséges jó minőségű híradástechnikai szálakat használni, az olcsó műanyag szálak is megfelelnek a feltételeknek.

forrás: Bosch

Integrált mikrooptikai fényvezetők

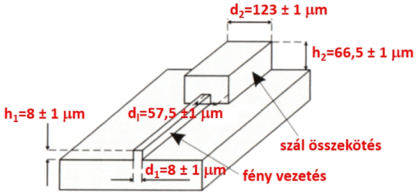

Mint azt korábban említettük, az integrált mikrooptikai rendszerekben a fényvezető (és a többi járulékos elem is) technológiai okokból téglalap keresztmetszettel rendelkezik. Ezt mutatja be a 7.15. ábra, a jellemző méretekkel és tűrésekkel.

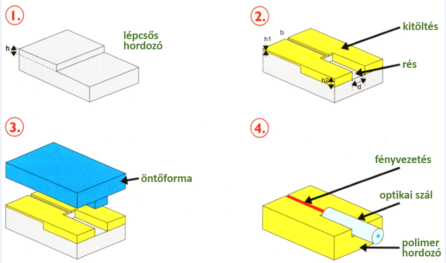

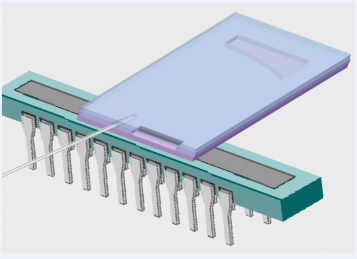

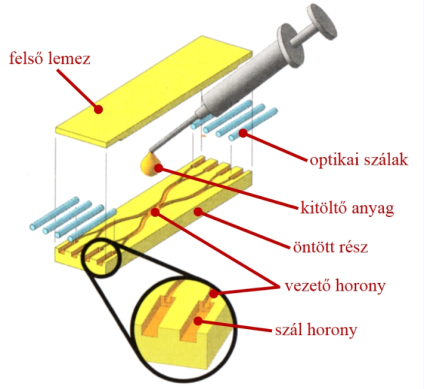

A csatlakozás kialakításának technológiai lépéseit a 7.16. ábra mutatja.

Az első lépésben a lépcsős hordozót (1) állítják elő. Erre viszik fel a röntgen-reziszt réteget, amelynek vastagságát polírozással állítják be, mivel a megadott tűrések eléggé szigorúak. Ezután következik az arany maszkkal történő strukturálás, majd a laterális méretek kialakítása a fotoreziszt előhívásával (2). Ez tulajdonképpen már a munkadarab lehetne, de a tömeggyártás, a gazdaságosság azt követeli, hogy erről egy fém szerszám készüljön, és a tömegterméket majd ennek segítségével fogják előállítani. A szerszámot nikkel és réz galvanizálásával hozzák létre (3). A munkadarabok polimer anyagból, meleg préseléssel készülnek (4). A hagyományos szál rögzítése és a fényvezető csík létrehozása speciális, a polimerhez képest nagyobb törésmutatóval rendelkező ragasztó segítségével történik. A megvalósított mikrooptikai szerszámot és a meleg préseléssel kialakított polimer munkadarabot a 7.17. ábra mutatja.

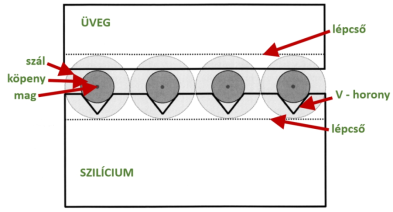

A híradástechnikában gyakran szükség van hagyományosnak tekinthető optikai szálak csatlakoztatására. A csatlakoztatást vagy oldhatatlanra készítik a szálak összehegesztésével, vagy oldható csatlakozást készítenek mechanikai csatlakozóval. Ez utóbbit előnyösen mikromechanikai módszerekkel is meg lehet oldani, erre mutat példát a 7.18. ábra, amelyen száloptikai csatlakozó konstrukcióját mutatjuk be. A csatlakozókat régebben egyedileg, forgácsolással (például ultraprecíz esztergálással) állították elő, és csak egyetlen optikai szál csatlakoztatására voltak alkalmasak.

A mikrooptikai megoldásnál általában több szálat csatlakoztatnak. A kiinduló anyag monokristályos szilícium hordozó, amelyen V-alakú hornyokat alakítanak ki anizotróp nedves marással. A hornyokba behelyezett szálakat üveg alkatrész szorítja a hornyokba. A tűrések itt is mikrométer nagyságrendűek, amelyeket azonban a mikromechanikai technológiákkal biztosítani lehet.

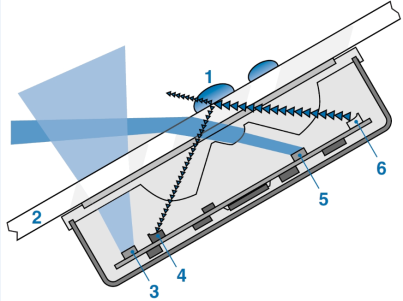

Eső-fény szenzor

A gépjármű technikában alkalmazott esőszenzor felismeri a szélvédőre került esőcseppeket, ezzel automatikusan működésbe hozhatók az ablaktörlők. Az esőcseppek számának megfelelően a feldolgozó elektronika dönt az ablaktörlők szakaszos vagy folyamatos vezérléséről. A (7.19. ábra) ábrán (1)-gyel jelöltük az esőcseppeket, (2)-vel a szélvédőt. A (6) LED meghatározott szög alatt infravörös fényt bocsájt a szélvédőre, és ennek a fénynek egy jelentős része visszaverődik az üveg-levegő határrétegről, azaz létrejön az optikában ismert teljes reflexió jelensége. Ha viszont esőcsepp éri a szélvédőt, a (6) LED által kibocsájtott fény egy része szétszóródik, és az esőcseppek számától függően gyengébb vevőjel érkezik a (4) fotodiódára. A fotodióda vett jelének változása képezi az alapját az állapot felismerésnek, és ennek segítségével az ablaktörlők működtetésének. A szenzort az ablaktörlők működési területén belül kell elhelyezni ahhoz, hogy a törlési folyamatot követően újra meg lehessen határozni a szélvédőre került esőcseppek mennyiségét. Az esőszenzort általában egybeépítik az ú. n. integrált fényszenzorral, amely két vagy három további fotodiódából áll (3) és (5). A (3) fotodióda érzékeli a gépkocsi haladási irányába eső, távolabbról érkező fénysugárzás mennyiségét, míg az (5) fotodióda az általános megvilágítást (éjjel vagy nappal van, alagútban vagyunk, stb.) érzékeli. Ezeknél célszerű olyan fotodiódákat alkalmazni, amelyek sugárzási spektruma az emberi szem érzékenységi karakterisztikájához (V λ ) hasonlít.

forrás: Bosch

Megjegyezzük, hogy a bemutatott szenzor integrációs foka jelen formájában viszonylag alacsony, ugyanakkor a konstrukció magában hordozza az integrációs fok jelentős emelésének lehetőségét.

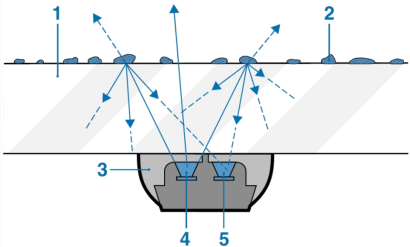

Szennyeződés szenzor

A gépjármű technikában a szennyeződés szenzor felismeri a fényszóró üvegek szennyezettségének mértékét, és ezzel önálló, automatikus tisztítást tesz lehetővé, ezzel is növelve a gépkocsi mesterséges intelligenciáját és biztonságát. A szenzor tulajdonképpen egy dobozba épített reflexiós optokapu (3), vázlatos felépítését a 7.20. ábra mutatja. A szenzor a fényszóró üveg belső oldalán, a tisztítandó felületen, de nem a kilépő fény útjában helyezkedik el. Tiszta, vagy csak esőcseppekkel borított fényszórónál a (4) LED-ek által kibocsájtott infravörös tartományba eső fény szinte akadálytalanul jut a szabadba, csak kis hányad reflektálódik a fényszóró üvegén, és kerül vissza az (5) fotodetektorokra. Ha azonban kívülről szennyeződés (2) éri a fényszórót, például sár fröccsen fel a fényszóróra, a fotodetektorokba több fény verődik vissza, amelynek nagysága a szennyeződés mértékétől függ. Egy határértéket átlépve, a rendszer parancsot ad a tisztító (törlő) készülék működtetésére.

forrás: Bosch

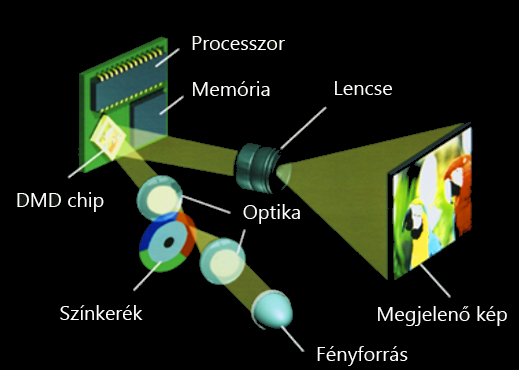

Digitális mikrotükör rendszerek

A digitális tükörrendszerek (Digital Mirror Devices, DMD) szintén a mikromechanika termékei közé tartoznak, leginkább a finommechanika-optika miniatürizált változatainak foghatók fel, de mindenképpen azzal a megjegyzéssel, hogy ezek klasszikus méretekkel működésképtelenek lennének. A digitális mikrotükör rendszerek a közismert projektorok nélkülözhetetlen elemét képezik. A projektorok működési vázlatát mutatja be a 7.21. ábra. Mindenek előtt szögezzük le, hogy a digitális kép épp úgy, mint a kameráknál vagy a televíziónál, számítógép monitoroknál, kijelzőknél itt is képpontokból, pixelekből áll. A projektorok a színes és többárnyalatú digitális képet úgy hozzák létre, hogy a fehér fényforrásból érkező fénynyalábot egy gyorsan forgó színszűrőn engedik át, amelynek segítségével lehet a színárnyalatot kiválasztani. Hogy a kép egy adott helyén elhelyezkedő pixel ki lesz-e egyáltalán világítva, és ha igen, milyen színnel és színtelítettséggel, azt a digitális tükörrendszer vezérlésével a processzor oldja meg. Ez csak úgy lehetséges, ha nagyon sok elemi kis tükör van (gyakorlatilag ahány pixel van), és ezeket nagyon gyorsan lehet mozgatni. Szerencsére azonban ma már olyan fejlett a mikromechanika, hogy ezt a feladatot is képes megoldani. A projektor működésének vázlatát a (7.21. ábra) ábrán mutatjuk be. A halogén izzó fehér fényt állít elő, amely a látható spektrum minden színét tartalmazza, tehát megfelelő módszerrel és eszközzel ebből a szükséges szín kiválasztható. A „színkerék” egy gyorsan forgó színszűrőket tartalmazó kerék, amelynek forgásával szinkronizálni kell a DMD tükörrendszert. Azt tehát, hogy a kivetítőn milyen szín jelenjen meg, a színkerék pillanatnyi helyzete határozza meg, és azt, hogy a képnek melyik pontján (pixeljén) jelenjen meg az adott szín, a DMD vezérlése határozza meg. A színek intenzitása (telítettsége), és a színek árnyalata szintén a tükrök vezérlésével (impulzusszélesség modulációval) oldható meg.

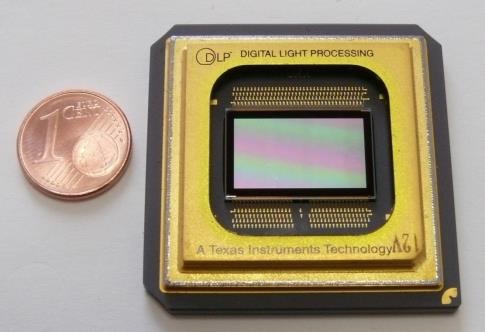

A digitális tükörrendszereket a felületi mikromechanika segítségével állítják elő. Egy ilyen eszköz képét mutatja a 7.22. ábra.

forrás: Texas Instruments

A méreteket jól mutatja az eszköz mellett a pénzérme. A tükörrendszer XGA (Extended Graphics Array) minőségű képfelbontásnál 1024 x768 egyedi tükröt tartalmaz, ami 786 432 db tükröt jelent, de vannak DMD chipek 2048x 1080 db (kb. 2 millió) tükörrel is. Az elemi tükrök önállóan, egymástól függetlenül mozgathatók. A mozgatást a finommechanikából jól ismert és a klasszikus elektromechanikus mérőműszereknél gyakran alkalmazott rugalmas torziós csapágyazás teszi lehetővé, csakhogy nem finommechanikai, hanem mikromechanikai mérettartományban, és kivitelben. A tükrök mérete jellemzően a néhányszor 10 μm (példaképpen 12 μm x 12 μm) nagyságrendben van (összehasonlításul: a tükrök oldala a hajszál átmérőjének kb. 1/5-e). A billentés elektrosztatikus térrel történik. A tükrök tömege olyan kicsi, hogy az átbillenési idő a 10 μs tartományban (példaképpen 16 μs) van. A tükrök vezérlése impulzusszélesség modulációval történik, ezzel a módszerrel lehet a képpont (pixel) világosságát befolyásolni.

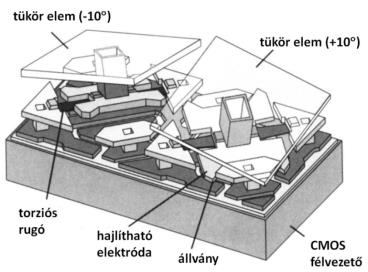

forrás: Völklein: Praxiswissen

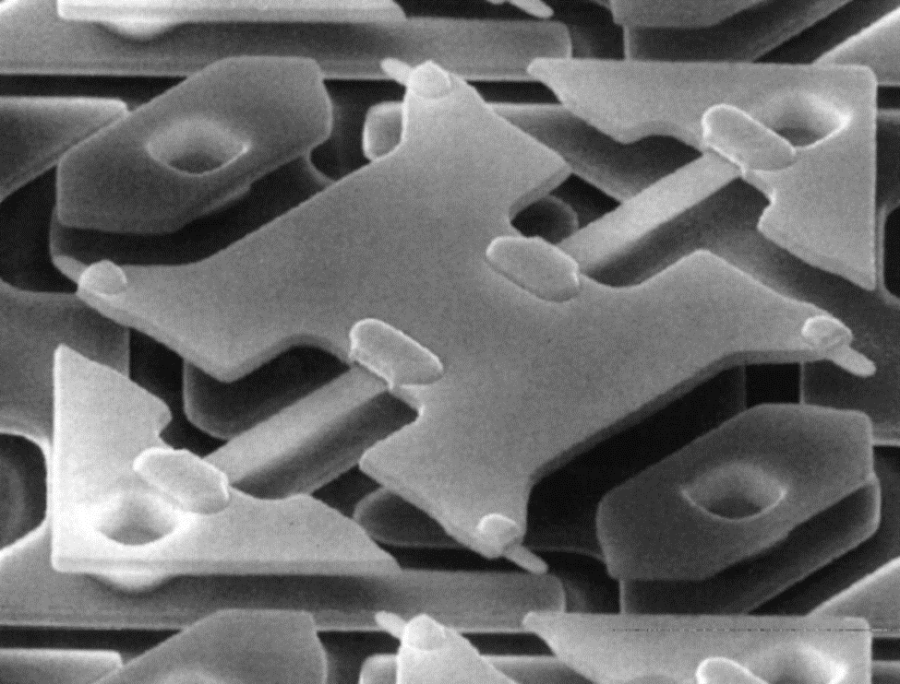

Egy elemi tükör vázlatos felépítését a 7.23. ábra, valóságos mikroszkópi képét a 7.24. ábra mutatja.

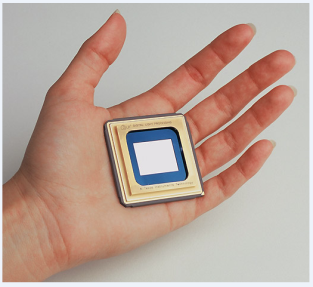

A kész DMD mikrotükör rendszer méreteit jól mutatja a 7.25. ábra. Látható, hogy a tükörrendszer egy tenyérben elfér.

forrás: Texas Instruments

7.3. Fényelhajláson alapuló (diffrakciós) mikrooptikai eszközök

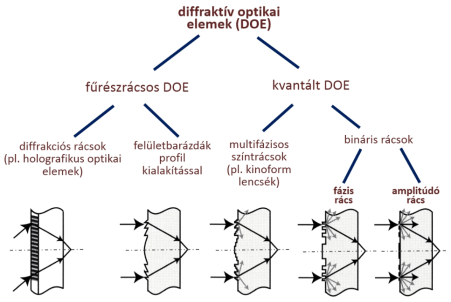

A fényelhajlás (idegen szóval diffrakció) jelenségén alapuló optikai elemeket (DOE, Diffractive Optical Elements) a 7.26. ábra foglalja össze.

forrás: Sinzinger: Microoptics

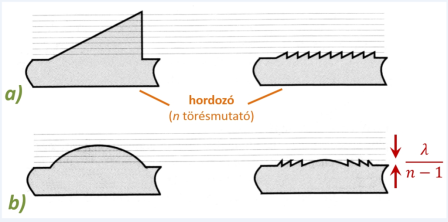

Akár az optikai lencséket, akár a prizmákat tekintjük, alkalmazási problémát jelenthet azok vastagsági mérete. A vastagság csökkentésére a hagyományos optikában is van lehetőség, példaként említhető a Fresnel-lencse. Ugyanez a lehetőség a vastagsági méret csökkentésére a mikrooptikában is rendelkezésre áll, itt azonban célszerű figyelembe venni a fény hullámhosszát, ugyanis a mikrooptikában az optikai elemek méretei összemérhetőek a fény hullámhosszával. Ha az optikai úthosszból egy teljes hullámhossznyit veszünk el, vagy adunk hozzá, a fázisszög φ = 2π, azaz fázishiba nem lép fel. A hullámhosszal kvantálva alakíthatók ki a felület barázdái, így jutunk el a fűrészrácsos felületbarázdált profillal rendelkező diffraktív optikai elemekhez. Ezek vázlatát mutatja be a 7.27. ábra, az a) ábrarésznél egy prizma, a b) ábrarésznél egy lencse esetében.

forrás: Sinzinger: Microoptics

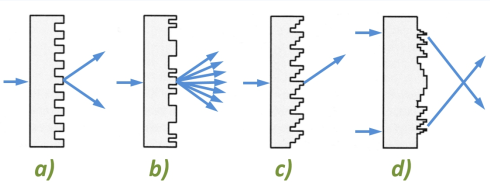

A 7.28. ábra néhány példát mutat be diffrakciót felhasználó optikai elemekre. Az a) ábra 1x2 utas sugárosztót, a b) ábra 1xN sugárosztót, a c) sugáreltérítőt, a d) diffraktív lencsét, illetve ezek vázlatát mutatja be.

forrás: Sinzinger: Microoptics

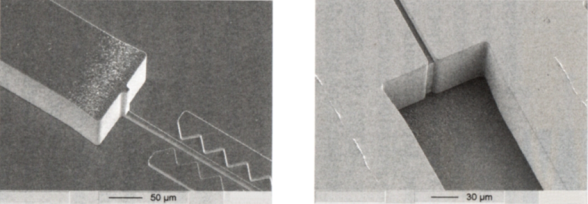

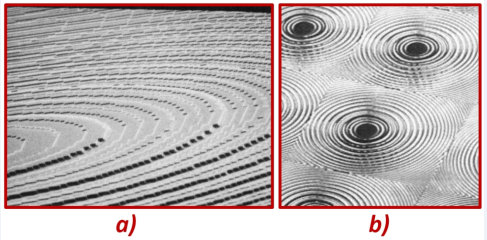

A 7.29. ábra két REM (Reflection Electron Microscope) fényképet mutat be. Az a) ábrán egy 8 fázisszinttel rendelkező olyan diffraktív optikai elem részletét mutatja, amely egyben sugárosztó és mikrolencse funkciót is ellát. A b) ábrán 4 fázisszintű mikrolencse mátrix látható.

forrás: Sinzinger: Microoptics

A diffrakciót felhasználó optikai elemek közül először egy optikai rácsot tartalmazó mikrooptikai eszközt, egy mikrospektrométert mutatunk be részletesebben.

Mikrospektrométer

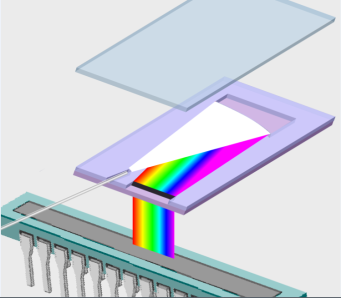

A mikrospektrométer egy olyan mikrooptikai eszköz, amelynek segítségével meg lehet határozni egy optikai szálon beérkező fény (általánosabban fogalmazva elektromágneses sugárzás, mert fénynek az elektromágneses sugárzásnak az általunk, emberek által látható tartományát nevezzük) spektrális összetételét. Ehhez szükség van egy sugárzást spektrálisan szétbontó eszközre (ilyen a prizma vagy az optikai rács), és a sugárzást detektáló eszközre. Klasszikusan ezt régebben úgy oldották meg, hogy érzékelésre egyetlen detektort használtak, és a fény spektrális bontását monokromátorral végezték el. Ez a megoldás azonban finommechanikai mozgatásokat igényelt (például a prizma vagy optikai rács forgatását), és ez együtt járt azzal, hogy a mérést csak az idő függvényében lehetett létrehozni, a mért spektrum nem állt rendelkezésre egyetlen pillanatban. A mikrooptikai megoldás nem tartalmaz mozgó elemeket, az egész spektrum egyidejűleg rendelkezésre áll. Fénybontásra optikai rácsot, detektorként ú.n. vonaldetektort alkalmaznak, amely legtöbbször 1024, 2048, vagy 4096 elemi fotodiódát tartalmaz egy sorba rendezve.

forrás: World of Microsystems

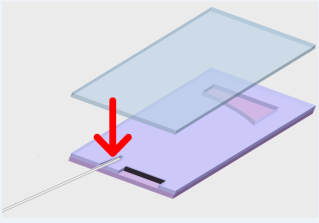

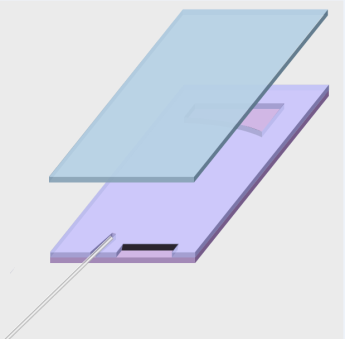

A mikrospektrométer vázlatos képét a 7.30. ábra mutatja. A mikrospektrométer legfontosabb eleme az átlátszó (fényvezető) polimerből készült optikai elem, amely a fényvezetésen kívül egyben optikai rács is, és tartalmazza a 45°-os tükröt is, amely a már felbontott spektrumot vetíti rá a vonaldetektorra.

forrás: World of Microsystems

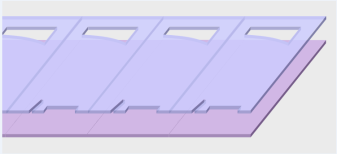

A (7.31. ábra) ábrán a piros nyíl mutatja a bejövő optikai szálat helyező v-alakú hornyot. A középső optikai elem tartalmazza még az optikai rácsot és a 45°-os tükröt is. Az ábrán az alsó záró polimer fólia már a középső elemre van ragasztva, a fedő polimer fólia még felette van.

forrás: World of Microsystems

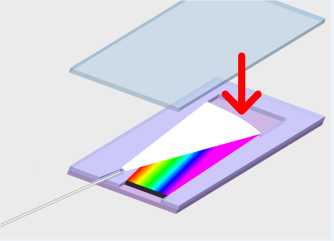

A 7.32. ábra a szálból kilépő szétterülő fényt, majd az optikai rácsról visszavert spektrumot mutatja.

forrás: World of Microsystems

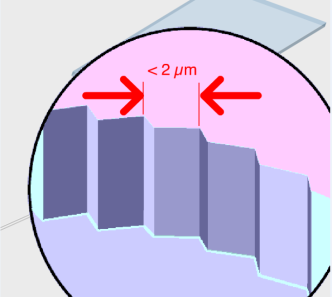

A optikai rács osztása 2 μm (7.33. ábra). Az elemi felületek érdességének optikai minőségűnek kell lennie. Az optikai elem előállításához LIGA technológiával előállított szerszámot használnak. Ezzel a technológiával 50 nm-es átlagos felületi érdességnél jobb felületi minőség hozható létre, amellett a mélységi és laterális méretek közötti arány 100-nál nagyobb is lehet, a csaknem párhuzamos röntgen sugárzásnak köszönhetően (ld: LIGA technológia).

forrás: World of Microsystems

A 7.34. ábra azt szemlélteti, hogy a LIGA technológiával előállított szerszámmal (az ábrán felül) melegsajtolással állítják elő az optikai alkatrészt. Ezután következik az alsó védőfólia felrögzítése (7.35. ábra), majd a darabolás, az üvegszál beragasztása, és a felső védő fólia elhelyezése (7.36. ábra).

forrás: World of Microsystems

forrás: World of Microsystems

Miután elkészült az optikai rész, pozícionálás következik, majd ezután az egységet a vonaldetektor tokjára ragasztják (7.37. ábra).

forrás: World of Microsystems

A mikrotechnikai eszközökkel készített, mozgó alkatrészek nélküli mikrospektrométert a kis méret (31x29x5 mm), robusztus felépítés, és az alacsony ár jellemzi. A főbb alkalmazási területek a következők: refraktív színmérés a grafikai és nyomdaiparban, az élelmiszer és csomagolóiparban, és az egészségügyben. Transzmissziós spektrometria a vegyiparban, anyagvizsgálatban és a környezetvédelemben. A 7.38. ábra egy egészségügyi alkalmazást mutat, ahol a vér bilirubin tartalmát egy mikrospektrométert tartalmazó kézi műszerrel lehet meghatározni.

forrás: World of Microsystems

Száloptikai csatoló elemek

Az integrált optikában a létrehozott szalag alakú optikai fényvezetők minősége mélyen alatta marad a hagyományos, kör keresztmetszetű szálaknál elérhető 1 dB/km alatti veszteségeknek a mikrooptikában a tipikus veszteségi érték 0,1…1 dB/cm, ami tíz-százezerszer rosszabb érték. Ennek legfőbb oka a fényvezető csík (szalag) gyártáskor elérhető felületi érdessége, és ezzel a szóródási veszteségek emelkedése. A fajlagosan nagy veszteségek azonban nem túlságosan zavaróak az integrált optikai vezetők rendkívül kis méretei miatt. Mivel a totális reflexió kialakulása a mag és a köpeny közötti törésmutatótól függ, szoros összefüggés van a fényvezető görbületi sugara és a törésmutató változás között. Minél kisebb a törésmutató különbség a mag és a köpeny között, annál nagyobb a megengedhető görbületi sugár. Más szavakkal fogalmazva: adott törésmutató különbségnél a görbületi sugarat csökkentve, egy bizonyos határnál a szóródási veszteségek ugrásszerűen növekedni kezdenek. A görbületi sugár azonban nemcsak a törésmutató változástól függ, hanem az optikai vezető egyéb geometriai tulajdonságaitól is.

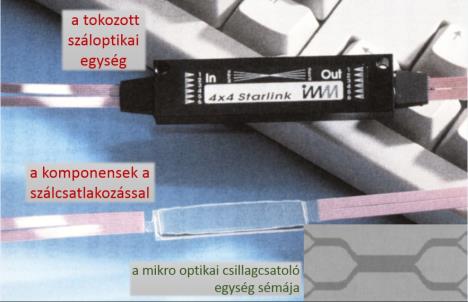

A (7.39. ábra) ábrán egy mikrooptikai iránycsatoló (modulátor) vázlatos konstrukcióját láthatjuk, amely elágazásokat is tartalmaz. A fény be és elvezetése hagyományos optikai szálakkal történik, amelyek helyezését azonban a mikrooptikai struktúra biztosítja.

A (7.40. ábra) ábrán egy négy bemenettel és négy kimenettel rendelkező valóságos iránycsatoló képét és belső szerkezetének vázlatát láthatjuk.

forrás: IMM

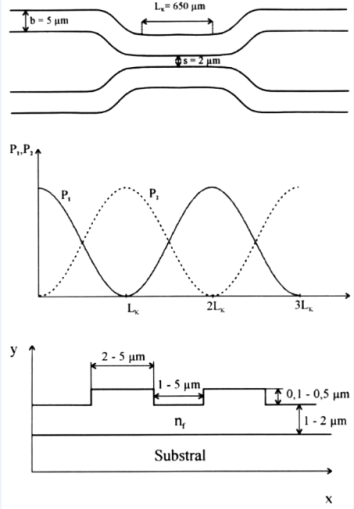

A 7.41. ábra felső része egy iránycsatoló tipikus geometriai adatait mutatja. Az ábra közepén a fényteljesítmény elvi lefutását láthatjuk mindkét fényvezetőre vonatkoztatva. Az ábra alsó részén ugyanennek a mikrooptikai konstrukciónak a keresztmetszetét láthatjuk a hozzá tartozó méretekkel.

Mikrointerferométerek

A mikrotechnikában használatos technológiákkal lehetőség van integrált interferométerek létrehozására is. Példaként említjük meg, hogy egy Michelson típusú interferométer optikai részét egy 7x7 mm nagyságú szilícium hordozóra integrálták. Ennek segítségével az emberi ujj méreteihez hasonló mérető interferométerek hozhatók létre, amelyek feloldása 10 nm körül van 100 mm-es mérési tartomány mellett.