10. fejezet - Diesel-motorok keverékképző rendszerei és azok mechatronikai elemei

- 10.1. Diesel-motorok égési folyamatai

-

- 10.1.1. Soros rendszerű, állandó löketű adagoló szivattyú

- 10.1.2. Soros rendszerű, lökettolókás adagoló szivattyú

- 10.1.3. Elosztórendszerű adagoló szivattyúk

- 10.1.4. Radiál dugattyús elosztó rendszerű adagoló szivattyú

- 10.1.5. Adagoló-porlasztó rendszer működése (UI(S) vagy PD)

- 10.1.6. Common Rail rendszer

- 10.2. Befecskendező vezeték

- 10.3. Porlasztók

- 10.4. Égésterek

- 10.5. Diesel motorok menedzsment rendszerek és szabályzó körök

- Irodalmak

A Diesel–motorok belső keverékképzésű motorok, az égési folyamat elindításához külső energiára nincs szükség. Az ehhez szükséges nagy hőmérséklet eléréséhez az Ottó-motoroknál nagyobb kompresszió viszonnyal működnek (ε=16-24). Emiatt az előállításuk drágább, az anyag és megmunkálási költségek magasabbak, viszont hatásfokuk jobb. Szabályzásuk minőségi így részterhelésen is jobb hatásfokkal rendelkeznek. Viszont a mechanikai hatásfokuk a jelentős veszteségek –pl. nagyobb súrlódási veszteségek, a befecskendező szivattyú hajtás igénye miatt alacsonyabb.

10.1. Diesel-motorok égési folyamatai

Diesel-motorok keverékképzése alapvetően meghatározza az égési folyamat lefolyását. Diesel-motoroknál az égést a kompresszió során felmelegedő közeg (levegő) párologtatja el az –általában a felsőholtpont előtt– befecskendezett tüzelőanyagot és gyújtja meg a levegő-tüzelőanyag keveréket. Mind a tüzelőanyag elpárologtatásához, mind annak keverékképzéséhez és égéséhez az Ottó-motorokhoz képest igen jelentős időre van szükség. A fenti folyamat jól kezelhetősége megkívánja, hogy a tüzelőanyagot csak akkor juttassuk a égéstérbe, amikor annak égése a gyulladási késedelmet figyelembe véve kívánatos, ezért ezek belső keverékképzéses rendszerek.

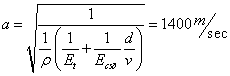

(I – kinetikus vagy előkevert szakasz, II – diffúz égési szakasz)

A Diesel motorok égési folyamatát általában két részre osztjuk. Az égés kezdetén az égési késedelem miatt felhalmozódott és elpárolgott tüzelőanyag a nagy légfelesleg mellett gyors, jól előkevert égése zajlik le. Ezt a szakaszt nevezzük kinetikus-, vagy előégésnek. A második szakasz a diffúz- vagy főégés. Ebben a szakaszban a porlasztóból kilépő tüzelőanyag keresztülhalad a már elégett keveréken ahol annak párolgási folyamata zajlik, majd ebből a térfogatból kikerülve keveredik részben levegővel. Ebben a szakaszban az égés lényegesen lassabb. Minél nagyobb a gyulladási késedelem annál több tüzelőanyag jut az égéstérbe az égés kezdete előtt. Így amikor beindul az égés nagymértékű hőfelszabadulást áll elő, minek következménye kemény égési zaj, ami mechanikai túlterhelést eredményezhet. A fentiekből következik a befecskendezés időbeli lefolyása jelentősen befolyásolja az égési folyamatot, a motor működését.

A Diesel-motorok fejlesztése során számos módszert dolgoztak ki az égési folyamat optimalizálására. Ma a már egyes radiál dugattyús elosztó rendszerű adagoló szivattyúk esetében lehetőség van a kettős befecskendezésre. Ez elsősorban előbefecskendezés, ami során a fő dózis befecskendezése előtt egy kisebb tüzelőanyag dózist juttatnak az égéstérbe. A befecskendezett tüzelőanyag égése a gyulladási késedelem után beindul. Ennek hatására a fődózis gyulladási késedelme jelentősen csökken, így nem tud nagy mennyiségű tüzelőanyag elpárologni és felhalmozódni az égéstérben, azaz előkevert égési szakasz intenzitása csökken. Így csökkenthető az NOx kibocsátás és az intenzív égés folyamat hatására kialakuló zajkibocsátás.

A korszerű Common Rail rendszerek további lehetősége a korai előbefecskendezés. Ebben az esetben lényegesen korábban szintén egy kisebb tüzelőanyag dózist juttatnak az égéstérbe. Ez a tüzelőanyag nem feltétlen a befecskendezés után ég el, hanem jelentős késsel is késsel is eléghet. Segítségével egy belső füstgáz visszavezetést lehet megvalósítani, egy tüzelőanyagban szegény homogénhez közelítő égési folyamat zajlik le, amely elkészíti az égési folyamtatot (10.2. ábra).

Szintén a Common Rail rendszerek lehetősége az utó-befecskendezések alkalmazása. A fő dózis után befecskendezett kisebb tüzelőanyag segítségével a részecske kibocsátás csökkenthető a kiégési folyamat növelésével. Ehhez kapcsolódik a kései utó-befecskendezés, amely célja elsősorban a füstgáz hőmérséklet növelése, ezzel a részecskeszűrő regenerálása. Ezen befecskendezési stratégiáknak az alkalmazása gondos körültekintést igényel, mivel hatásuk összetett a károsanyag kibocsátásra és a hatásfokon keresztül a tüzelőanyag fogyasztásra.

![A Common Rail rendszer alap befecskendezési lehetőségei [10.6.]](images/image_X_2.png)

(A előbefecskendezés, B főbefecskendezés, C utó-befecskendezés, D kései utó befecskendezés)

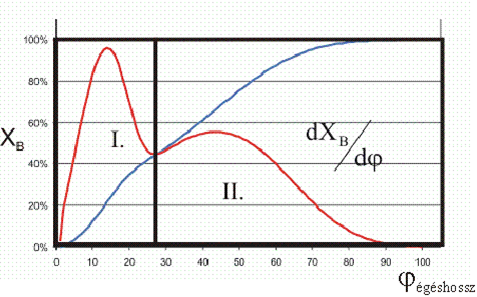

Tekintsük át a befecskendező rendszert elemeit, melyek együttműködése meghatározza a fenti folyamatokat (10.3. ábra).

A tüzelőanyagot a szállító szivattyú –általában két, durva és finom-szűrő után jut el az adagoló szivattyúhoz. Egyes rendszerek esetében a visszafolyó tüzelőanyag ág - amennyiben az előremenő tüzelőanyag hideg- itt a gyorsabb felmelegedés érdekében visszakeverésre kerül.

A tüzelőanyag bejuttatására az égéstérbe, valamint annak jó porlasztásához nagy tüzelőanyag nyomásra van szükség. Ennek előállításáról az adagoló szivattyú gondoskodik melynek főbb feladatai:

-

Jobb és egyenletesebb porlasztás érdekében minél nagyobb nyomás létrehozása (200-2000 bar),

-

Befecskendezés időzítése, optimalizálva a befecskendezett tüzelőanyag mennyiségére, gyúlási késedelmére,

-

A motor működési körülményeinek megfelelő kompenzálása (pl. hidegindítás).

Az adagolószivattyú után a tüzelőanyag a az adagoló vezetéken keresztül jut el a porlasztókhoz. A porlasztók a befecskendező rendszernek legutolsó tagjai, összekötő kapcsok a befecskendező rendszer és a motor között. Főbb feladataik a következők:

-

Befolyásolják a nagynyomású tüzelőanyag égéstérbe jutásának időbeli lefutását (befecskendezési törvény),

-

Elvégzik a tüzelőanyag porlasztását,

-

Tömítenek az égéstér, és a befecskendező rendszer között.

A hagyományos adagoló szivattyúk általában dugattyús szivattyúk. A dugattyúk mozgását profilos bütykök vezérlik, melyek kialakítása meghatározza egy részről a befecskendezés időbeli lefutását, más részről a befecskendezés időpontját.

10.1.1. Soros rendszerű, állandó löketű adagoló szivattyú

![Soros rendszerű, állandó löketű adagoló szivattyú [10.6.]](images/image_X_4.png)

(1. Adagoló ház, 2. Elfolyó nyílás, 3.Vezérlőél, 4.Dugattyú, 5.Visszahúzó rugó, 6. Dózis vezérlés, 7.Adagoló bütyök és tengely, 8.Görgő, 9. töltő nyilás, 10, fejszelep)

A soros, állandó löketű adagoló szivattyúnál a motor minden egyes hengeréhez külön elemi dugattyús rendszer tartozik (lásd 10.4. ábra). A dugattyúk mozgatásáról egy bütykös tengely gondoskodik. Ezen a tengelyen a bütykök a befecskendezés sorrendjének megfelelően mozgatják a dugattyúkat. A dugattyúk a mozgás tengelye körül elforgathatók. A dugattyú palástján lévő hornyok és a hengerperselyen lévő furatok segítségével az elforgatással vezérelhető a befecskendezett tüzelőanyag mennyisége. A dugattyúk elforgatása fogasléc segítségével történik, így biztosítható, hogy mindegyik hengerbe egyforma dózis kerüljön. A befecskendezés után a visszaszívást az un. nyomószelep gátolja meg.

![Soros rendszerű, állandó löketű adagoló szivattyú töltése (a), és szállítása (b) [10.6.]](images/image_X_5.png)

A dugattyú alsó helyzetében a tápszivattyú által szállított tüzelőanyag feltölti a hengerteret (10.5. ábra a-b. ábrák). A dugattyú felfelé mozdulása elzárja a hengerpersely furatait, megkezdődik a szállítás. A dugattyú addig szállít, míg a palástján kialakított spirál hornyon keresztül a tüzelőanyag el tud folyni az elfolyó csatornán, ekkor megszűnik a szállítás (10.6. ábra a. ábra). Kialakítható egy olyan horony is, amely a megfelelő dugattyú elfordulás esetén folyamatosan nyitva tartja az elfolyó furatot (pl. leállás), így ebben az esetben nincs szállítás (10.6. ábra b. ábra).

![Soros rendszerű, állandó löketű adagoló szivattyú szállítása vége (a), és üresjárás (b) [10.6.]](images/image_X_6.png)

Nyomás tartományuk max. 650 bar, max. 25 kW/henger teljesítmény mellett, bár léteznek speciális kialakítások 800 bar és több mint 60 kW/henger teljesítmény igényre is.

10.1.2. Soros rendszerű, lökettolókás adagoló szivattyú

![Lökettolókás adagoló szivattyú elrendezése és működése [10.6.]](images/image_X_7.png)

(1. Adagoló ház, 2. Elfolyó nyílás, 3.Vezérlőél, 4.Dugattyú furat, 5.Dugattyú, 6. Dózis vezérlés, 7. Adagoló bütyök és tengely, 8.Görgő, 9.Lökettolóka)

A soros adagoló szivattyúk általában fel vannak szerelve segéd rendszerekkel, és különböző szabályzókkal, mint például alapjárati fordulatszám, maximális fordulatszám és fordulatszám illesztés. Külön rendszernek kell gondoskodni a szállítás kezdet állításról, ennek egyik legegyszerűbb megoldása a röpsúlyos tengelykapcsoló a motor és a befecskendező között. A mai kor követelményeit kielégítő károsanyag kibocsátást megvalósító elektromos rendszerekhez illeszkedve a típusnak is vannak elektromos szabályzású változatai, ezeknél elektromágnesek segítségével változtatható mind a dózis, mind az előbefecskendezés. Ennek tipikus példája az un. lökettolókás adagoló szivattyú, itt elektromágnes gondoskodik az dózis vezérléshez szükséges fogasléc mozgatásáról és az lökettolóka mozgatásával a befecskendezés kezdet is szabályozható. A fenti rendszerek elsősorban nagyteljesítményű haszongépjárműveknél terjedtek el magas költségeik miatt.

10.1.3. Elosztórendszerű adagoló szivattyúk

Nagy fordulatszámú, kis teljesítményű (kis haszongépjármű, személygépkocsi) motorok igényeit már nem tudják kielégíteni a hagyományos soros adagoló szivattyúk. Főbb okai: az előbefecskendezés nehézkes állítása, elektromos szabályozás nehézkessége, magas költségek. Ebben a kategóriában megfigyelhető az elosztórendszerű adagoló szivattyúk térhódítása, nyomás tartományuk általában max. 700 bar, max. 25 kW/henger teljesítmény mellett.

Lényeges eltérés a soros rendszerrel szemben, hogy itt csak egy szivattyú elem hozza létre a befecskendezési nyomást, miközben forgó mozgást is végez. Ezzel határozza meg furatok segítségével, hogy mely hengerbe történjen a befecskendezés (lásd 10.8. ábra) A rendszer kompakt kivitelű, egyszerűbben alakítható ki az elektromos szabályzása, és miután egyetlen szivattyú elemet tartalmaz előállítása olcsóbb.

Az adagoló szivattyú tengelyéhez egy axiális elmozdulást engedő tengelykapcsolóval csatlakozik a dugattyú. Ennek egyik vége a kisnyomású térben lévő körhagyó-bütyköstárcsa Ezt a tárcsát rugók nyomják a görgő koszorúra. A rajta elgördülő bütykös tárcsa kényszeríti tengelyirányú (pumpáló-) mozgásra a dugattyút. A görgő koszorú elfordítható a dugattyú tengely körül, ezzel állítható az előbefecskendezés, ami jelentősen nagyobb nagy motoroknál.

A befecskendezési ütem során a bütykös tárcsa hatására a dugattyú elkezd kifelé mozogni, ezzel először elzárja a hozzáfolyó csatornát (10.9. ábra), ezután az axiális és az arra merőleges furaton keresztül megkezdődik a szállítás (10.10. ábra). A szállítás addig tart, míg a szabályzó gyűrű szabaddá nem teszi az axiális furat végén lévő elengedő furatokat (10.11. ábra). A szabályzó gyűrű előre, illetve hátra mozgatásával szabályozható a dózis nagysága.

![BOSCH VE típusú elosztórendszerű adagoló szivattyú felépítése [10.6.]](images/image_X_8.png)

(1. Görgőház, 2. Görgő, 3. Bütykös tárcsa, 4. Görgőház elforgató (befecskendezés időzítő), 5. Dózis vezérlő furat (by-pass csatorna, a valós rendszerben ez csak egy furat, de a jobb érthetőség miatt minden ábrán látható!), 6. Mennyiség állító, 7.Visszatoló rugó, 8.Leállító szelep, 9.Dugattyú elem, 10. Henger választó csatorna)

![BOSCH VE típusú elosztórendszerű adagoló szivattyú feltöltése [10.6.]](images/image_X_9.png)

![BOSCH VE típusú elosztórendszerű adagoló szivattyú befecskendezése [10.6.]](images/image_X_10.png)

![BOSCH VE típusú elosztórendszerű adagoló szivattyú befecskendezés vége [10.6.]](images/image_X_11.png)

A rendszerek is fel vannak szerelve segéd rendszerekkel, mint tápszivattyú, valamint különböző szabályzó és vezérlő rendszerekkel, mint például alapjárati fordulatszám, maximális fordulatszám, fordulatszám illesztés, hideg indítás, feltöltési nyomásszabályozás. Ezek részletesen a következő fejezetben kerülnek bemutatásra.

10.1.4. Radiál dugattyús elosztó rendszerű adagoló szivattyú

A radiál dugattyús elosztórendszerű adagoló szivattyú felépítése sok szempontból hasonló a a hagyományos elosztó rendszerű adagoló szivattyúhoz, azonban itt nem a dugattyú elem elmozdulása hozza létre a nagy nyomást, hanem a radiális működésű dugattyú elem. Ennek segítségével a maximális befecskendezési nyomása 1100 bar és max. 50 kW/henger teljesítmény valósítható meg. A (5) dózis vezérlő szolenoid szelep segítségével lehetőség van a szállítás kezdet és a dózis pontos vezérlésére. Az adagoló szivattyú csak akkor növeli a nyomást, ha a szolenoid szelep zárva van. Ennek segítségével már lehetőség van egyes rendszereknél a kettős befecskendezésre is (10.13. ábra).

![A BOSCH VP típusú elosztórendszerű adagoló szivattyú [10.6.]](images/image_X_13.png)

(1. Görgőház elforgató (befecskendezés időzítő), 2. Görgő, 3. Bütykös tárcsa, 4. Dugattyú elem, 5. Dózis vezérlő szelep (by-pass csatorna), 6. Elosztó tengely és henger választó csatorna, 7. Ház)

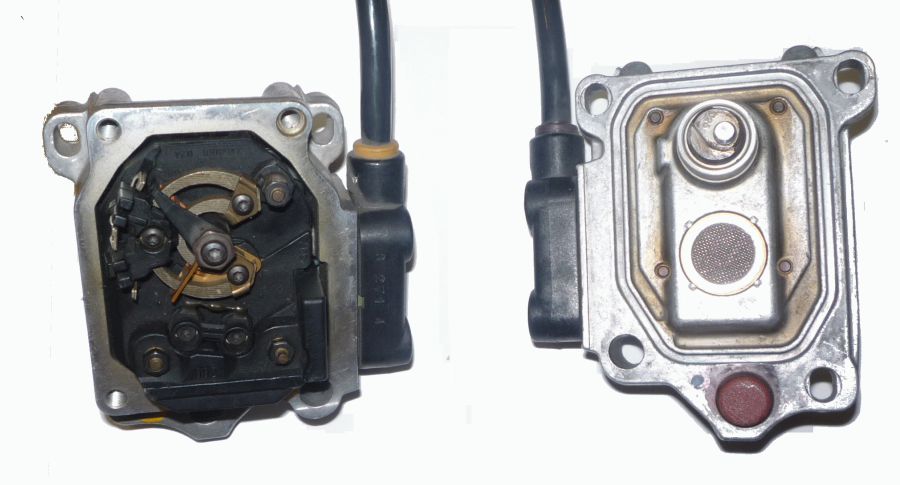

10.1.5. Adagoló-porlasztó rendszer működése (UI(S) vagy PD)

A minél nagyobb nyomás elérése érdekében terjedtek el az adagoló-porlasztó rendszerek elsősorban a CR rendszerek leterjedése előtt (10.14. ábra). Ezek az adagolóelem (4) és a porlasztó (6) egybeépítésével születettek, minden hengerben egy-egy ilyen elem található amely dugattyúját többnyire a vezérműtengely működteti. A befecskendezés időpontját és a dózis nagyságát az elektronikusan vezérelt mágnes szelep határozza meg. (5). Érdekessége a rendszernek, hogy a vezérlő szolenoid szelep segítségével már lehetőség nyílik a többszöri befecskendezésre.

![Adagoló-porlasztó rendszer [10.6.]](images/image_X_14.png)

(1. Adagoló elemház, 2.Adagoló bütyök és vezérműtengely, 3. Himba, 4. Dugattyú elem, 5. Vezérlő szelep, 6. Porlasztó egység)

10.1.6. Common Rail rendszer

A Common Rail (CR) rendszerek elterjedését az elektronikus szabályzások költségeinek csökkenése és az egyre tovább szigorodó környezetvédelmi követelmények okozzák. Ennél rendszernél magasabb az előállítható nyomás (2000 bar), így jobb porlasztás valósítható meg, üzemmód függvényében állítható a szelepnyitás, így a befecskendezési karakterisztika. Az előállított nyomás csak kismértékben függvénye a fordulatszámnak. A rendszer fő elemei a motor által hajtott nagynyomású szivattyú, ami a nagynyomású tüzelőanyagot egy közös gyűjtőcsőbe (Common Rail) juttatja. Innen elektromos szabályzású porlasztók juttatják az égéstérbe (10.15. ábra). A vezérlőjelének időbeli változásával befolyásolható a befecskendezési törvény. A fenti rendszer kézbentartásához a szabályzó elektronikának nagyon sok, a motor működését leíró paraméter ismeretére van szüksége. Erről a következő fejezetben lesz szó.

![Common Rail rendszer elemei [10.6.]](images/image_X_15.png)

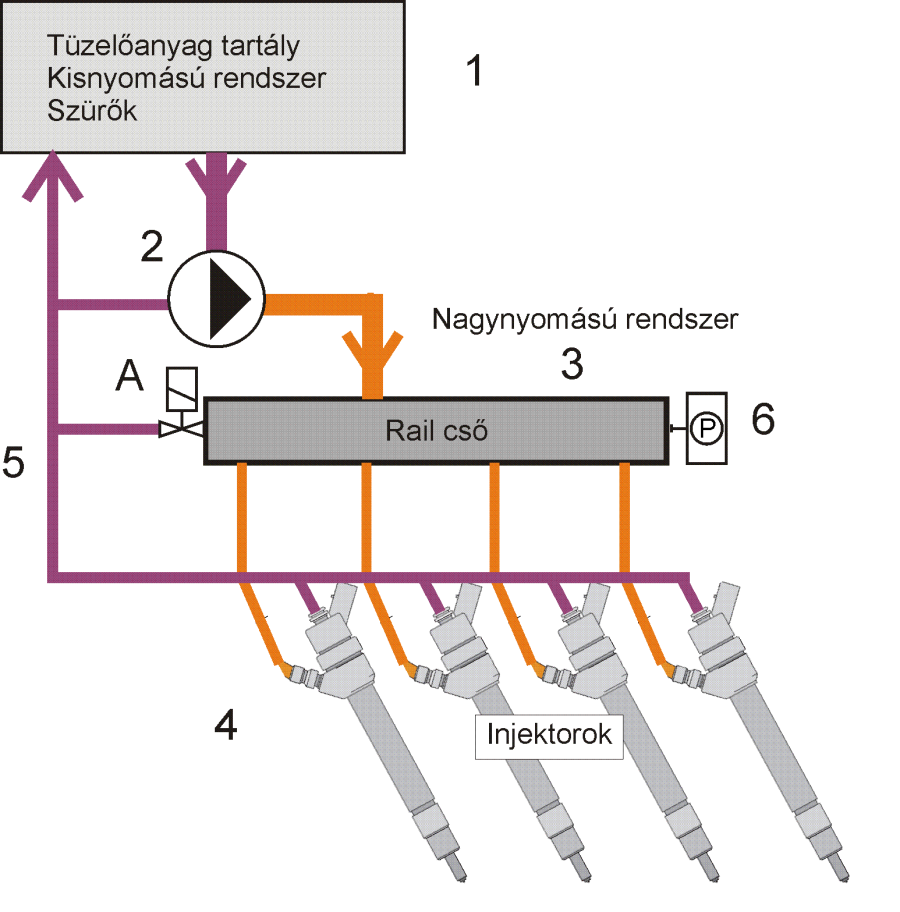

A Common Rail rendszerek első generációjánál a rail-nyomást a nyomásszabályzó szelep segítségével állítják. A nagynyomású szivattyú a tüzelőanyagigénytől függetlenül a maximális mennyiségű gázolajat szállítja, és a nyomásszabályzó szelep pedig a fölösleges mennyiséget visszavezeti a tüzelőanyag-tartályba (10.16. ábra)

(1- tüzelőanyag tartály és kisnyomású rendszer, 2 nagynyomású szivattyú, 3 rail cső, 4 injektorok, 5, visszatérő – kis nyomású - tüzelőanyag rendszer, 6 rail nyomás jeladó, A: rail nyomás szabályzó)

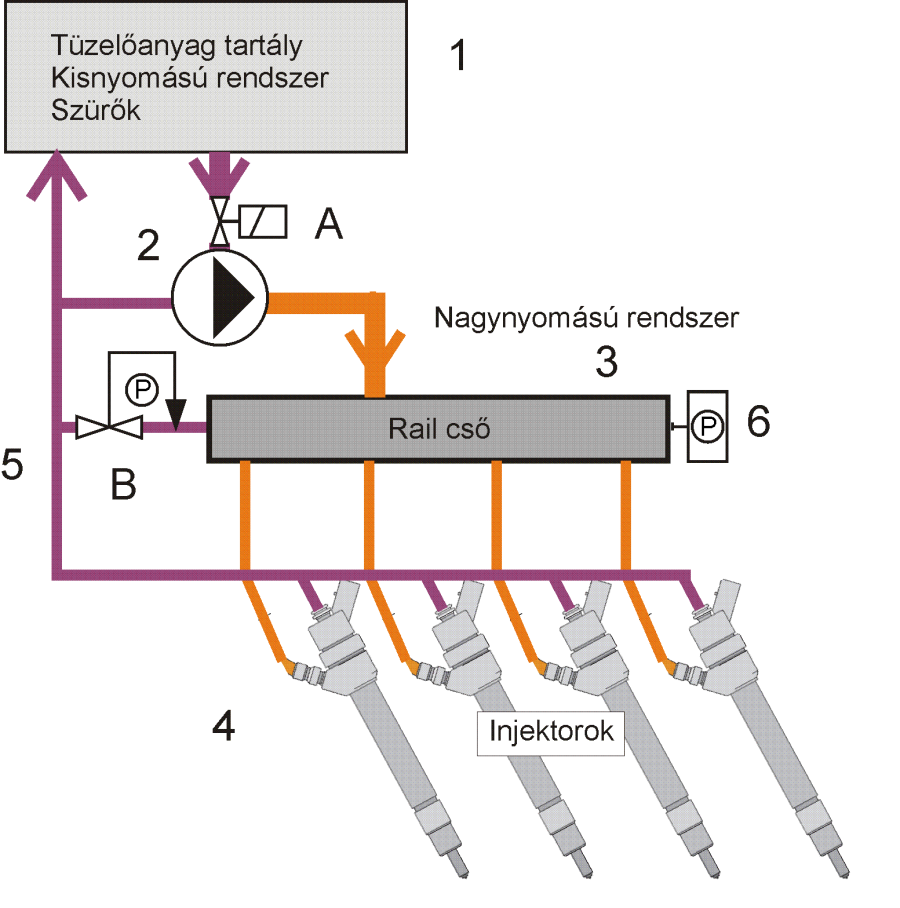

A második generáció a rail nyomást az alacsony nyomású oldalon az adagoló szelep segítségével szabályoz így a nagynyomású szivattyúnak csak annyi gázolajat kell szállítania, amennyire a motornak ténylegesen szüksége van. A túl magas rail nyomás biztosításáról a nyomás korlátozó szelep gondoskodik (10.17. ábra).

(1- tüzelőanyag tartály és kisnyomású rendszer, 2 nagynyomású szivattyú, 3 rail cső, 4 injektorok, 5, visszatérő –kis nyomású- tüzelőanyag rendszer, 6 rail nyomás jeladó, A: mennyiség szabályzó, B: rail nyomás határoló)

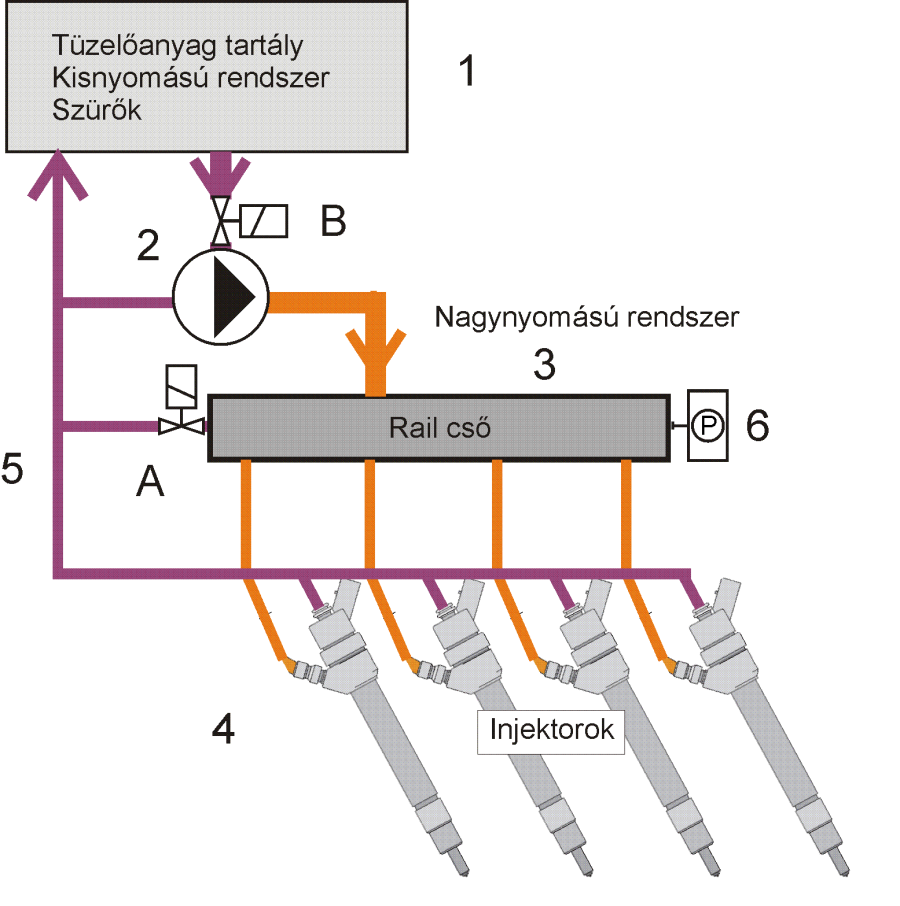

A második generációs rendszereknél a nyomást csak az alacsony nyomású oldalon lehet szabályozni, A terhelés csökkenése esetén túl hosszú időt vesz igénybe a nyomás lecsökkentése a rail-ben, túl nagy a nagynyomású rendszer tehetetlensége. Ezért a harmadik generációs Common Rail rendszernél az alacsony nyomású oldalon lévő adagoló szelep mellett egy nyomásszabályzó szeleppel egészül ki a rendszer. További előny, hogy hideg üzemmódban teljesen át lehet állni a nagynyomású szabályzásra, így elősegítve a rendszer bemelegedését (10.18. ábra).

(1- tüzelőanyag tartály és kisnyomású rendszer, 2 nagynyomású szivattyú, 3 rail cső, 4 injektorok, 5, visszatérő –kis nyomású- tüzelőanyag rendszer, 6 rail nyomás jeladó, A rail nyomás szabályzó határoló B mennyiség szabályzó)

10.2. Befecskendező vezeték

A befecskendező vezeték vagy nyomócső feladata a tüzelőanyag eljuttatása az adagoló szivattyútól a porlasztókig. A nyomócsőben az adagolóból elinduló nyomáshullám jelentős deformációt szenved, ami jelentős hatással lehet a befecskendezési törvényre. Az adagolóból távozó nyomás hullám a csőszakaszra jellemző hangsebességgel halad végig. Ez az Allievi képlet szerint nem csak a közegtől, hanem a cső geometriájától és a cső anyagának jellemzőitől is függ:

|

|

Ahol:

|

ρ |

- tüzelőanyag sűrűsége |

|

|

E t |

- tüzelőanyag rugalmassági modulusa |

|

|

E cső |

- cső rugalmassági modulusa |

|

|

d |

- cső belső átmérője |

|

|

v |

- cső falvastagsága |

A befecskendező vezeték kialakításánál számolni kell, hogy a porlasztótól visszafutó hullámok indulhatnak el. A csövek hossza minden hengerhez egyforma kell legyen a helyes (elő)befecskendezés érdekében.

10.3. Porlasztók

A fúvókának három alapvető szerepe van:

-

Befecskendezés lefutásának alakításában (a főtengelyszög minden fokára vetítve pontos nyomáslefutás és mennyiségi eloszlás),

-

Tüzelőanyag optimális porlasztásában és elosztásában az égéstérben, valamint

-

Tüzelőanyag-rendszer és az égéstér közötti tömítés megvalósításában.

A porlasztók két alapvető része a porlasztótest a befecskendező fúvókával, és a porlasztó tű. A porlasztó tű a porlasztótest furatában könnyen elmozdítható, viszont, illesztése révén jól tömít. A tű vége kúposan végződik és a kissé eltérő kúpszögű porlasztótesttel vonalérintkezéssel záródik. Ezáltal jól tömíti az égésteret a tüzelőanyagtól. A befecskendező tűt a másik oldalról rugó nyomja a porlasztó testhez, amennyiben a tűt emelő tüzelőanyag nyomása által a tűre kifejtett erő nagyobb, mint a rugó erő a szelep kinyit megkezdődik a szállítás.

A porlasztó fúvókákból kilépő nagysebességű tüzelőanyag-sugár ütközik a nagynyomású levegő molekulákkal. Hatására cseppek szakadnak le róla, miközben a sugár szétterül, sebessége csökken. A leszakadt cseppek hőt vesznek fel, elgőzölögnek és keverednek a környező levegő oxigén molekuláival, kialakul az éghető keverék.

![Szabályozócsapos porlasztó [10.2.]](images/image_X_19.jpeg)

![Lyukporlasztó [10.2.]](images/image_X_20.jpeg)

10.3.1. Nyitott vagy szabályzócsapos befecskendezők

Szabályzócsapos befecskendezők esetében a tű nyitása után a befecskendező furat nem válik teljesen nyitottá, a befecskendezett tüzelőanyag mennyisége nem csak az égéstér és a befecskendezési nyomás különbségével lesz arányos, hanem befolyásolja a szabályzócsap profilja is. Ezzel el lehet érni, hogy a befecskendezés elején kevesebb tüzelőanyag jusson az égéstérbe, így szabályozva a kinetikus-diffúz égés arányát (10.19. ábra).

10.3.2. Zárt vagy lyukporlasztók

A lyukporlasztókban a porlasztó tű elválasztja a motor égésterét a tüzelőanyag rendszertől. A porlasztást a porlasztótest furatai végzik, számuk konstrukció függő. Mind a két konstrukciós megoldásnál igen fontos a rugó előfeszítésének pontos beállítása, mind a helyes befecskendezés kezdet és az esetleges lengések elkerülése miatt (10.20. ábra).

A Common-Rail rendszerekben is zárt porlasztókat alkalmaznak, két a fő típus az mágnes szelepes (10.21. ábra), illetve a piezo aktuátoros (10.23. ábra) porlasztók. Mindkét rendszer esetén a szervo-szelep segítségével kezdődik, illetve ér véget a befecskendezés, azonban mágnes szelep, illetve piezo aktuátor mozgatja azt.

![Az elektromágneses befecskendező felépítése [10.6.]](images/image_X_21.png)

(1. elektromágnes tekercs, 2. tüzelőanyag visszafolyás, 3. szervo-szelep, 4. kilépő fojtás, 5. vezérlő kamra, 6. rugó, 7. befecskendező tű, 8. nagynyomású tüzelőanyag, 9. belépő fojtás)

Az elektromágneses befecskendezők esetén zárt helyzetben a vezérlőkamra rail-nyomáson van, mivel az elektromágnes aktuátor által mozgatott szervo-szelep lezárja annak eleresztő csatornáját. A befecskendezés kezdetén az aktuátor kinyitja a vezérlőkamra eleresztő csatornáját, a vezérlőkamra nyomása csökken és a felboruló erő egyensúly miatt a fúvókatű kinyit és elkezdődik a befecskendezés (10.22. ábra bal ábra). Ez addig tart amíg az aktuátor ismét le nem zárja az eleresztő csatornát, ekkor el kezd nőni a nyomás vezérlőkamrában és zár a befecskendező szelep (10.22. ábra jobb ábra).

![Az elektromágneses befecskendező nyitása és zárása [10.6.]](images/image_X_22.png)

![A piezo aktuátoros porlasztóknál szervo-szelep [10.6.]](images/image_X_23.png)

(1. szervo-szelep, 2. belépő fojtás, 3. vezérlőkamrában, 4. kilépő fojtás, 5. fúvóka)

A piezo aktuátoros porlasztóknál alkalmazott úgynevezett 2/3-as szervo-szelep segítségével a befecskendezést megelőzően a fúvókát a vezérlőkamrában uralkodó rail-nyomás zárva tartja (10.23. ábra). A működtető elem vezérlésével kinyit a szervo-szelep és lezárja a megkerülő furatot. A kilépő- és a belépő fojtófuratok átfolyási mennyiségei közötti különbség hatására lecsökken a nyomás a vezérlő kamrában, a fúvóka pedig kinyit (10.24. ábra). A keletkező vezérlőmennyiség a szervo-szelepen keresztül a teljes rendszer visszafolyó körébe kerül.

![A szervo-szelep nyitása [10.6.]](images/image_X_24.png)

A zárási folyamat bevezetéséhez a szervo-szelep újra kinyitja a megkerülő csatornát (10.25. ábra). A bemenő és a kilépő fojtásokon való fordított áramlással a vezérlőkamra újra feltöltődik, a vezérlőkamrában pedig megnő a nyomás. Amint a rendszerben kialakult a szükséges nyomásszint, a fúvókatű mozgásba jön, a befecskendezési folyamat pedig befejeződik.

![A szervo-szelep zárása [10.6.]](images/image_X_25.png)

A piezo aktuátoros porlasztók kiegészülnek egy un. hidraulikus csatolóval. A hidraulikus csatoló feladata a működtető elem löketének erősítése, a holtjáték kiegyenlítése és a vészleállítás.

10.4. Égésterek

A fenti rendszereken túl az égéstér kialakítása igen jelentős az égés lefolyásának alakításában. A négy leginkább alkalmazott égéstér kialakítást tekintsük át.

10.4.1. Előkamrás égéstér

Elsősorban a régebbi személygépkocsik konstrukcióknál használták. Az előkamrás égéstereknél a tüzelőanyagot a főégéstértől elválasztott kamrába fecskendezik be, ennek térfogata a kompresszió tér 20-50%-a. A tüzelőanyag beporlasztására nincsenek szigorú feltételek, az előkamra falain létrejöhet tüzelőanyag film. A tüzelőanyag igen kis része ég el kinetikusan, ennek hatásra nem jön létre káros nyomásnövekedés. A tüzelőanyag az elkezdődött égés hatására elpárolog, egy része az előkamrában elég, míg a fennmaradó a nyomás növekedés hatására igen intenzív áramlással a főégéstérbe kerül, ahol keveredve a levegővel elég (10.26. ábra).

Az előkamrás motoroknál a dugattyútetőt úgy alakítják ki, hogy az minél jobban szétterítse az előkamrából kiáramló közeget. Előkamrás motoroknál meg kell említeni Jendrassik féle, korában forradalminak számító előkamra konstrukciót, melynek segítségével a GANZ gyár (akkor) világhírnévre tett szert. Mind az előkamrás, mind az örvénykamrás motoroknál az indíthatóság növelése érdekében izzító gyertyát építenek a kamrába, minek segítségével az előmelegíthető.

![Előkamrás égéstér [10.2.]](images/image_X_26.jpeg)

10.4.2. Örvénykamra

Az örvénykamrás égéstereknél a kamra és a fő égéstér csatlakozása úgy kerül kialakításra, hogy a kompresszió során a közeg perdületes áramlást hoz létre a kamrában. Ide porlasztjuk be (megegyező áramlási iránnyal) a tüzelőanyagot, nagyobb mozgási energiával, ezzel jobb keveréket képezve. Nagyobb nyílással lehet csatlakoztatni a kamrát a főégéstérhez, így kisebb a fojtási veszteség, növekszik a hatásfok. Fontos megjegyezni, hogy ezen megoldásnál is nagy jelentősége van a dugattyútető kialakításának (10.27. ábra).

![Örvénykamrás égéstér [10.2.]](images/image_X_27.jpeg)

10.4.3. Hártyás keverékképzés

Hártyás keverékképzés a során a dugattyúban képzünk ki egy közel gömb alakú égésteret. A tüzelőanyagot ennek falára film formájában visszük fel. A tüzelőanyag igen kis része (5%) hoz létre éghető keveréket. Ennek az égése során a keletkező hő kezdi elpárologtatni a gömb faláról a tüzelőanyagot. Az elpárolgott tüzelőanyag keveredik a nagy perdületű levegővel és elég. Az így létrejövő égés igen lassú és elnyújtott lesz, ami kedvez az égés zajmentes korlátozott nyomásnövekedéses lefutásához. Viszont igen érzékeny a levegő perdültére, ami bizonyos üzemmódokban kedvezőtlen koromképződést okozhat. Ezt az eljárást valósította meg a Magyarországon igen elterjedt RÁBA-MAN 2156 motor az un. M (Maurer-égéstér) felhasználásával (10.28. ábra).

![Hártyás keverékképzés [10.2.]](images/image_X_28.jpeg)

10.4.4. Direkt befecskendezés

Direkt befecskendezésnél a tüzelőanyag sugarak számának és energiájának megválasztása során a cél az égéstér egészében keverék létrehozása. Ehhez egyrészt igen nagy befecskendezési nyomás szükséges, másrészt megfelelő technológiai pontossággal gyártott porlasztók. A dugattyú tetőt ki lehet úgy alakítani, hogy mind szívás, mind a kompresszió során a megfelelően nagy levegőáramlás jöjjön létre, javítva ezzel a keveredést, de a beszívó csatornát is ki lehet úgy alakítani, hogy az kellően nagy perdületet hozzon létre. Ezeknél az égéstereknél az égés lefolyásáért leginkább a befecskendező rendszer a felelős. Ezen égésterek a jobb szabályozhatóság következtében elsősorban személygépkocsik motoroknál terjedtek el, de ma már kezdenek egyeduralkodóvá válni (TDI, DI motorok, 10.29. ábra a-c , ábrák).

![Közvetlen befecskendezés különböző égéstér kialakításai [10.2.]](images/image_X_29.jpeg)

10.5. Diesel motorok menedzsment rendszerek és szabályzó körök

A Diesel motorok menedzsmentje összetett rendszereket követel meg. Az Diesel motoroknál alkalmazott motor vezérlő és szabályzó áramköröket a speciális igényekre való tekintettel leggyakrabban EDC-nek nevezzük. Az EDC rendszerek elterjedése elsősorban az elosztó rendszerű adagoló szivattyúk térnyerésével kezdődött, de már egyes soros rendszerű adagoló szivattyúk esetén a dózis vezérlésre, a lökettolókás adagoló szivattyú esetén a dózis vezérlésre és a befecskendezés kezdetének vezérlésére is alkalmazásra kerültek. Elsődleges feladatuk a dózis határolás volt a fordulatszám és a terhelés változásra.

A 10.30. ábra láthatók a fordulatszám függvényében hogyan változnak a dózis határok. Alacsony fordulatszámon az alacsony áramlási sebességek és a rossz keveredés miatt a füstölés szab határt, magasabb fordulatszámokon javulnak az égés feltételei, viszont a ebben a tartományban a mechanikus, nagyobb fordulaton a motor hőterhelése terhelés szab határt. További feladat a motor indítási folyamatának támogatása, az alapjárat fenntartása és a maximális fordulatszámnál magasabb fordulatszámokon a befecskendezés korlátozása és letiltása. Továbbá figyelemmel kell lenni a vonatkozó környezetvédelmi előírások követelményeire is.

![Dózis határoló tényezők a fordulatszám függvényében [10.4.]](images/image_X_30.png)

Az EDC-s rendszerek esetén a vezető már nincs közvetlen kapcsolatban adagoló szivattyúval hanem az EDC-n keresztül történik a dózis meghatározása. Mértéke számos paramétertől függ, a leg fontosabbak:

-

A vezető által megkövetelt teljesítmény igény

-

A motor üzemi paraméterei

-

A motorhoz kapcsolódó további rendszerek igényei (pl. hajtáslánc)

-

Károsanyag kibocsátási határértékek

Az EDC rendszerek három alapvető részre bonthatók. Az első rendszer az érzékelők és a szabályzó körök számára az alapérték meghatározó rendszerek. A bemeneti jelek lehetnek analóg jelek (pl. szívótér nyomás jeladó, térfogatáram mérő jeladó, stb.), impulzus jeleke (pl. fordulatszám jeladó (CAS), vezérműtengely jeladó CMP), stb.) és digitális jelek (pl. kuplung, fékpedál jeladó, stb.). Az EDC második része az elektronikus feldolgozó egység, amely a jeleket generálja a következő a harmadik rendszernek melyek a beavatkozók. Ezek általában mind digitális kimenetek, melyek közül sok kitöltési tényezős (PWM) jel. A fentieken kívül fontos elem a diagnosztika,

A különböző adagoló szivattyúk esetén különböző integráltság figyelhető meg a rendszereknél.

10.5.1. A soros adagoló szivattyús rendszerek menedzsmentje.

Az EDC rendszerek elterjedése már a nagyobb teljesítményű motorokon alkalmazott soros rendszerű, állandó löketű adagoló szivattyúknál megfigyelhető volt, mivel csak a dózis mennyiségének vezérlésére nyílt lehetőség. A lökettolókás adagoló szivattyúknál terjedt el jelentősebben, mivel itt már lehetőség nyílik az előbefecskendezési szög szabályzására is. Erre a célra általában egy porlasztó fel van szerelve egy tűelmozdulás szenzorral, amely lehetőséget termet a CAS jeladó felsőholtpont jelével szabályzó kör kialakítására.

Szintén ezeknél rendszereknél már lehetőség nyílt a töltő rendszer nyomás szabályozására. Ennél a szabályozó körnél egy nyomás jeladó mérte a töltőnyomást és egy PWM jel segítségével le lehetett szabályozni a töltőt. Ezek a rendszerek még az un. Waste-gate szelepes megoldást alkalmazták. További mért paraméterek a motor hőmérséklet, gázpedálállás, járműsebesség és egyéb figyelt digitális bemenetek, pl. fék, kuplung lenyomás, sebesség határoló állás, sebesség váltó helyzet stb.

Az EDC ez alapján a további funkciókat tudta ellátni:

-

Alapjárati fordulatszám szabályozás,

-

Dózis szabályzás és limitálás,

-

Előbefecskendezési idő meghatározása és szabályzása,

-

Sebesség limitálás,

-

Túlfordulatszám védelem,

-

Töltőnyomás szabályzás,

-

Diagnosztika (CAN busz, OBD).

Egyes rendszerek esetén ez kiegészült intercooler kikapcsolási lehetőséggel is.

10.5.2. Elosztó rendszerű befecskendező szivattyúk (axiál és radiál dugattyús) és adagoló-porlasztó rendszerek menedzsmentje

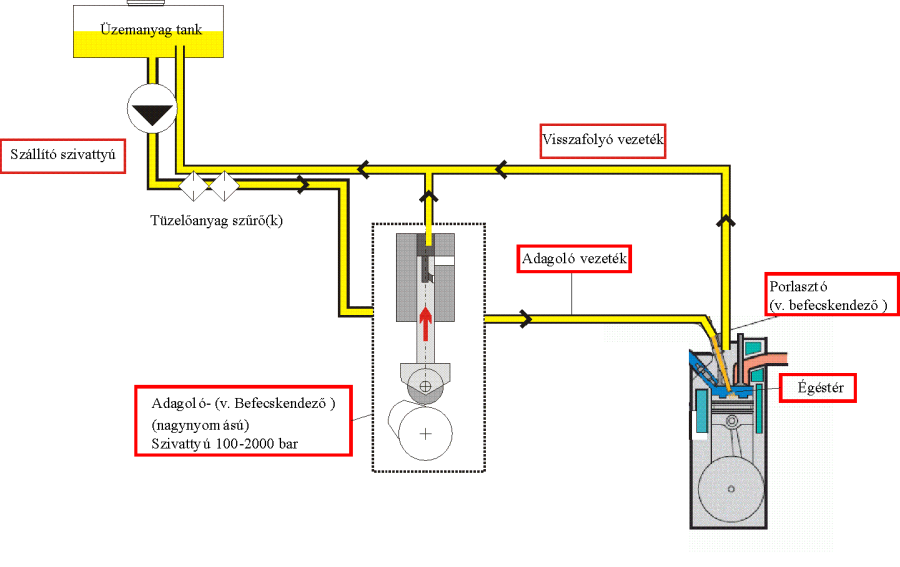

Ezeknél a rendszereknél, (pl. a Bosch EDC15) már sokkal szélesebb lehetőség nyílt a vezérlésre és szabályzásra. Axiál dugattyús rendszereknél mennyiségállító gyűrű helyzetének szabályzására kezdetben potenciométeres később, un. fluxus befolyásolt visszajelzés van kialakítva, ennek segítségével nem csak a dózis, de a dózis változás sebessége is szabályozható, ezzel csökkentve a károsanyag kibocsátást és a motorrángatást is. Szükséges hozzá mérni a fordulatszámot és gázpedál állást. Az előbefecskendezés szabályzására az előző rendszerhez hasonlóan a tűelmozdulás jeladó szolgál alapjelként. Szintén lehetőség van a töltőnyomás szabályzására.

![A dózis a fordulatszám és a levegő térfogatáram függvényében [10.6.]](images/image_X_31.png)

Újdonság az -elsősorban hődrótos- levegő térfogatáram mérés, amely nem csak mint terheléssel arányos paraméter jelenik meg (lásd 10.31. ábra), de segítségével szabályozni lehet a füstgáz visszavezetést. Ez a füstgáz visszavezető szelep modulátor szelepének PWM jelével történik. További mért paraméterek: tüzelőanyag, beszívott levegő, kenőolaj, hűtővíz hőmérséklet, melyek alapján az EDC korrekciókat hajt végre. Szintén gázpedálállás, járműsebesség és egyéb digitális bemenetek, pl. fék, kuplung lenyomás, sebesség határoló állás, sebesség váltó helyzet, stb.

![Az előbefecskendezés a dózis és a fordulatszám függvényében [10.6.]](images/image_X_32.png)

Az EDC ez alapján a további főbb funkciókat tudja ellátni:

-

Alapjárati fordulatszám szabályzás,

-

Rángatás csökkentés,

-

Dózis és dózis változás szabályzás és korlátozás,

-

Előbefecskendezési idő meghatározása és szabályzása,

-

Füstgáz visszavezetés szabályzása,

-

Sebesség limitálás,

-

Túl fordulatszám védelem,

-

Töltőnyomás szabályzás,

-

Diagnosztika (CAN busz, OBD)

Egyes radiál dugattyús elosztó rendszerű befecskendező szivattyúk esetén már lehetőség van kettős előbefecskendezés alkalmazására is.

Az adagoló-porlasztó rendszereknél alkalmazott rendszer jelentősen nem tér el az eddig ismertetett rendszerektől -pl. a Bosch ennél is EDC15 rendszert alkalmaz-. Azonban itt a befecskendezés időzítéséhez szükséges a pontos munkafolyamat azonosítás, így szükséges a CMP (vezérműtengely) jeladó.

10.5.3. Common Rail rendszerek menedzsmentje

A Common Rail (CR) rendszerek egyre szélesebb terülten válnak egyeduralkodóvá a Diesel-motorokban. Ma már nem csak a járművekben, de a közepes és nagyteljesítményű Diesel-motoroknál is elterjedtek. Ennek egyik oka a károsanyag kibocsátás határértékeinek folyamatos szigorodása. ACR rendszerek esetén különböző befecskendezési nyomások és befecskendezési időpontok rendkívül tág határok között változtathatók, valamint lehetőség van többszörös befecskendezésre is.

Mivel a porlasztóknak gyakran meglehetősen kis tüzelőanyag mennyiségeket kell befecskendezni, így fontos, hogy azok szállítási (befecskendezett tüzelőanyag mennyisége) megegyezzen.

Az porlasztók (injektorok) mennyiségének korrekciójához (IMA) az injektorok gyártása során minden egyes injektorról mérési adatot rögzítenek, amelyeket az injektorra egy adatmátrix formájában írnak fel. Ezeket az információkat a EDC porlasztó párosítása során az EDC-ben tárolják. Majd az EDC ezekkel az értékekkel korrigál minden porlasztóhoz tartozó befecskendezési adatokat.

Azonban ezek az értékek a motor élettartama alatt változnak, minek kiküszöbölésére az EDC a következő korrekciókat használja:

-

Nullmennyiség-kalibrálás,

-

Mennyiségi kiegyenlítés szabályzása

-

Mennyiségi középérték adaptálása.

A 2-dik és 3-dik generációhoz tartozó CR rendszerek esetében motorfék üzemben egy adott hengerbe egy kis mennyiségű tüzelőanyagot jutat az EDC és az ennek hatására kialakuló szöggyorsulás változást érzékeli. Ez arányban áll a befecskendezett mennyiséggel. A folyamatot a rendszer minden hengerre egymás után és különböző munkapontokban megismétli. Ennek segítségével egy tanuló algoritmus, minden egyes elő befecskendezéshez meg tudja határozni az adott porlasztó holt idejét és a normál üzem során azt kiegyenlíti azt.

A mennyiség középértékének adaptációja (MMA) a lambdaszonda és a légtömegmérő értékéből az összes hengerre átlagolva meghatározza a befecskendezett tüzelőanyag-mennyiséget. Az előírt érték és a tényleges érték összehasonlításából kiszámítja a korrekciós értéket.

A CR rendszereknél minden befecskendezés nyomáshullámokat generál. Ezek a nyomáslengések folyamatosan befolyásolják befecskendezéseket. Ennek kiküszöbölésére az EDC egy kompenzációs algoritmus felhasználásával számítja ki a szükséges korrekciós értéket.

Az EDC fő funkciói:

-

Alapjárati fordulatszám szabályzás,

-

Járásegyenlőtlenség szabályzás,

-

(aktív) rángatás csillapítás,

-

Mennyiség szabályzás és korlátozás,

-

Menetsebesség szabályzás és korlátozás,

-

Henger kikapcsolás,

-

Rail-nyomás szabályzás,

-

Befecskendezés kezdet vezérlés,

-

Többszörös befecskendezés vezérlés,

-

Szívócsatorna lekapcsolás,

-

Turbónyomás szabályzás,

-

EGR szabályzás (EGR szelep+fojtószelep),

-

Diagnosztika.

A járásegyenletesség szabályzása a befecskendezett mennyiség henger szelektív változtatásával kiegyenlíte a motor járását. Ehhez az EDC megvizsgálja, hogy egy adott hengerbe való befecskendezés után bizonyos idővel egy középértékhez viszonyítva mekkora a motor fordulatszáma. Amennyiben az illető henger fordulatszáma túl alacsony, megnöveli a befecskendezett mennyiséget; amennyiben pedig túl magas, úgy a befecskendezett mennyiséget csökkentenie kell. Ennek a szabályzásnak elsődleges feladata a motorjárás egyenletességének biztosítása az alapjárati fordulatszám környezetében, továbbá hatása van a dózisok optimalizálásával (csökkentésével) a káros anyag kibocsátásra is.

Hengerlekapcsolást akkor alkalmaz a rendszer, ha csak kis forgatónyomatékra van szükség, így csak nagyon kevés tüzelőanyagot kell befecskendezni az összes hengerbe. Ebben az esetben lehetőség van az egyes hengerek lekapcsolására. Külön algoritmus gondoskodik arról, hogy mindig más-más henger, hengercsoport legyen kikapcsolva

Aktív rángatás csillapítás (ARD) esetén az EDC figyeli motor fordulatszámának ingadozást terhelt rendszernél, azaz amikor a motor hajtja a hajtásláncot, ennek lengéseit a fordulatszám ingadozásból ismeri fel és a dózis változtatásával csillapítja azt. A rángatás csillapítás része, hogy a túl gyors terhelésváltoztatást is csökkenti, azaz limitálja a dózisváltozás sebességét. Ennek segítségével a káros anyag kibocsátást is csökkenti.

Elsősorban alacsony fordulatszámokon a friss töltet alacsony áramlási sebessége miatt nem alakul ki megfelelő perdület az égéstérben. Ennek kiküszöbölésére vagy a szívócsatorna keresztmetszetét csökkenti le az EDC, vagy két szívócsatorna esetén az egyik szívócsatornát lezárja. Az így kialakuló nagyobb áramlási sebesség segítségével növelhető a friss töltet perdülete. Ezt a megoldást –első sorban direkt befecskendezéses– Ottó-motoroknál is alkalmazzák.

A füstgáz visszavezetés (EGR) szabályzása meglehetősen összetett folyamat. A hagyományos rendszereknél az EGR mennyiségét a beszívott levegő mennyisége és a motor üzemállapota (dózis, fordulatszám, töltőnyomás) alapján határozta meg az EDC. A beszívott levegő mennyisége csökken az visszavezetett füstgáz növelésével. Korszerű rendszereknél a füstgázrendszerbe épített szélessávú lambda-szonda segítségével tudja az EDC az EGR mennyiségét szabályozni.

Az EDC által mért paraméterek:

-

Tüzelőanyag, beszívott levegő, kenőolaj, füstgáz és hűtővíz hőmérséklet,

-

Gázpedálállás,

-

Levegő mennyiség,

-

Járműsebesség,

-

Töltőnyomás,

-

Légfelesleg tényező,

-

CAS, CMP jelek,

-

Rail-nyomás,

-

Olajnyomás,

-

Részecskeszűrő nyomás különbség,

-

Digitális bemenetek: pl. fék, kuplung lenyomás, sebesség határoló állás, sebesség váltó helyzet stb.

Irodalmak

[10.1.] Bosch műszaki útmutató füzetek: Soros dízel befecskendező szivattyúk.

[10.2.] Belsőégésű motorok. Dabocsi, Lajos. 1990. ISBN 963-9005-64-9.

[10.3.] Internal combustion engine fundamentals. 1989. ISBN 0-07-028637-X.

[10.4.] Elektronikus dízelszabályozás. 1996. ISBN 963-9056-07-3.

[10.5.] Robert Bosch GmbH. Common Rail befecskendező rendszerek. 2004. ISBN 963-219-493-4.

[10.6.] Robert Bosch GmbH. Diesel-Engine Management,. 2005. ISBN 0-8379-1353-1.