11. fejezet - Károsanyag kibocsátás csökkentő rendszerek és azok menedzsmentje

- 11.1. Motor paraméterek hatása a károsanyag kibocsátásra

- 11.2. Emisszió csökkentő eljárások

- Irodalmak

A motorokban lejátszódó égés során a következő káros anyagok keletkeznek:

-

Szén-monoxid (CO),

-

Nitrogén-oxidok (NOx),

-

Szénhidrogének (CH),

-

Részecskék (PM)

A károsanyag képződést alapvetően a légfeleslegtényező befolyásolja, hatását az emisszióra az 11.1. ábra szemlélteti.

![A káros anyagok emissziója a légfelesleg függvényében [11.6.]](images/image_XI_1.jpeg)

A Diesel- és Otto-motorok károsanyag-kibocsátása az alapvető paraméterek függvényében nagyfokú hasonlóságot mutat. Diesel-motoroknál viszont az égés -szemben az Otto-motorokkal- egy inhomogén keverékben játszódik le öngyulladás hatására. A károsanyag képződés szempontjából az égéstér adott pontján uralkodó viszonyok (pl.: légfelesleg tényező, hőmérséklet, tartózkodási idő, stb.) a döntőek, és nem az adott térre jellemző átlagos értékek. Diesel-motoroknál az egész térre vonatkozó átlagos légfelesleg tényező elérheti a λ=4-6 értéket is.

A károsanyag képződés okai a következők:

Szénmonoxid, a tökéletlen égés terméke akkor keletkezik, ha az égéstérben (vagy adott részében) léghiány lép fel, ha a láng hőmérséklete rohamosan csökken, illetve ha a hőmérséklet alacsony.

A CO-kibocsátás az Otto-motorokra jellemző, mivel a maximális nyomaték illetve a motor gyorsítása érdekében (dúsítás), az üresjárati stabilitás érdekében tüzelőanyagban dús keveréket alkalmazunk, ez az elsődleges CO keletkezés. A másodlagos CO keletkezés elsősorban az égés vége felé mind az Ottó-, mind a Diesel-motoroknál a hőmérséklet csökken, ami lángkialváshoz, azaz CO képződéshez vezethet (11.2. ábra).

![Másodlagos CO keletkezés mechanizmusa [11.4.]](images/image_XI_2.jpeg)

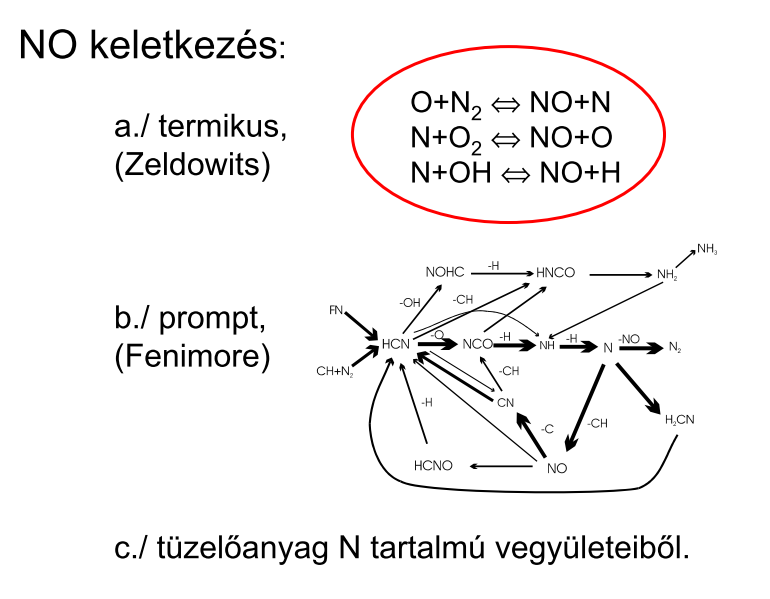

A nitrogénoxidok (NOx) elsősorban NO-ból és NO2-ből állnak. Az égéstérben 90-98%-ban NO képződik, ami az égéstér elhagyása után elkezd átalakulni NO2 -á. Motorokban nitrogénoxidok termikus úton és a tüzelőanyag kötött nitrogéntartalmából képződhetnek.

Termikus úton keletkező nitrogénoxid (termo-NO) a levegő nitrogén és oxigén tartalmából képződik megfelelő hőmérséklet (1500 K felett) és tartózkodási idő esetén a Zeldovics-mechanizmus szerint. Magas hőmérsékleten az oxigén disszociál, atomjaira esik szét, ami reakcióba lép a nitrogén molekulával, és NO keletkezik (lásd 11.3. ábra).

A fenti reakcióegyenletek szerint a NO képződése az ún. láncreakciók segítségével történik, melyet az atomos állapotú oxigén indít el és a nitrogén atom visz tovább. Az NO-képződés a hőmérséklettel exponenciálisan nő, azaz már kis hőmérsékletnövekedés is lényeges NO növekedést von maga után. Az NO-emisszió nagyobb légfeleslegnél az adiabatikus hőmérséklet (Tad) csökkenése miatt, kis légfeleslegnél pedig az oxigén csökkenése miatt kisebb lesz.

Motor tüzelőanyagokban a kémiailag kötött nitrogén nem jellemző. Számottevő mennyiségben csak a nehéz dízelolajokban (nagy hajómotorok) fordul elő.

Az el nem égett szénhidrogének - hasonlóan a szénmonoxidhoz- szintén a tökéletlen égés termékei. Nagyobb mennyiségben képződnek, ha az égés feltételei nem állnak rendelkezésre (pl.: léghiány, kétütemű motoroknál átöblítés, vagy gyújtáskimaradás esetén.). Normális égés esetén is jelentős CH képződhet a fal közelében, vagy szűk résekben (pl.: a dugattyú és a fal között) lángkialvás következtében.

![CH kibocsátás forrásai [11.4.]](images/image_XI_4.jpeg)

A részecske-emisszió jelleggörbéje hasonló a CO jelleggörbéjéhez, szintén a tökéletlen égés terméke, de keletkezésének okai eltérőek. Részecskékről azért beszélünk, mert a részecskék a karbonon (kormon) kívül jelentős mennyiségben szénhidrogéneket, szulfátot, korrozív és kopási termékeket is tartalmaznak (11.6. ábra). A részecskeképződés a Diesel-motorokban lejátszódó égésre jellemző.

![A részecske keletkezés és kiégése [11.3.]](images/image_XI_5.png)

A részecskék elemi lépéseken keresztül alakulnak ki, aminek ideje μs-tól ms-ig tart. Első lépcső a szénhidrogén pirolízise, amikor a szénhidrogén molekulák szétesnek, és gázhalmazállapotú, a korom-kialakulás szempontjából aktív molekulák (olefinek, acetilének) képződnek. A pirolízis mértéke a hőmérséklet és az oxigéntartalom növekedésével csökken. Második lépésben az olefinek, acetilének kis korommagokká alakulnak át nagy sebességgel. A keletkezett korommagok száma rendkívül nagy. A harmadik lépcsőben a korommagok 1-2 nm-ről 10-30 nm-re növekednek. Negyedik lépés a láncképző összeolvadás. A kb. 20 nm-es koromszemcsék ütköznek, és néhány száznanométeres láncszerű képződményt alkotnak, kialakul a korom (ismert) szerkezete. Ezzel egy időben a korom oxidációja is lejátszódhat, akár 60-95%-ban is (11.5. ábra). A füstgázban jelenlevő szénhidrogének, szulfátok, kénes savak kondenzálódnak és adszorbeálódnak a korom felületén.

![Részecske átlagos összetétele [11.2 és 11.7 alapján]](images/image_XI_6.png)

Amint az a fentiekből kitűnik, a CO, CH és részecske-emisszió ellentétes az NOx-emisszióval. Ezen kívül a legkedvezőbb fogyasztás (legjobb hatásfok) is a legnagyobb NOx-emisszióhoz tartozik. Ebből következőleg az egyes emissziók csak egymás, illetve a hatásfok rovására csökkenthetők.

11.1. Motor paraméterek hatása a károsanyag kibocsátásra

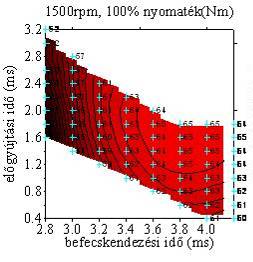

Amíg az Otto-motoroknál a CO, CH és NOx emissziója okoz problémát, addig a Diesel-motoroknál az NOx és a részecske kibocsátás a kritikus. A motorparaméter változása értelemszerűen befolyásolja a motorokban az égést és vele együtt a károsanyag kibocsátást. Gyújtás (Otto-motor) és előfecskendezés (Diesel-motor) hatása:

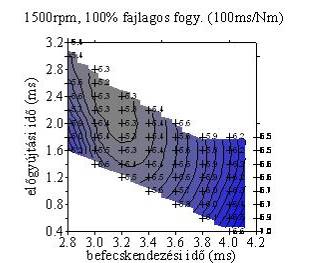

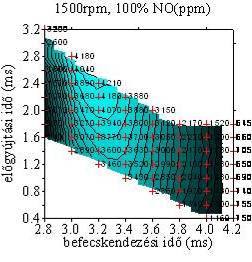

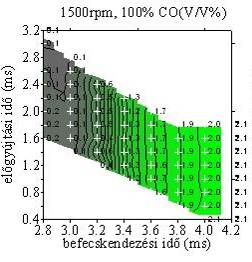

A gyújtás időpontjának előrehozatalával (nagyobb előgyújtás) növekszik a hengerben a nyomás és a hőmérséklet, csökken a CO, CH emisszió, a fogyasztás, de nő az NOx emisszió. (11.7. ábra- 11.8. ábra - 11.9. ábra - 11.10. ábra )

Hasonló tendencia figyelhető meg a Diesel-motoroknál az előbefecskendezés hatására, ahol a részecske-kibocsátás is a CO, CH emisszióhoz hasonlóan változik.

Terhelés hatására a hengertérben eltüzelt tüzelőanyag mennyisége növekszik, nő a hőmérséklet, így a tökéletlen égésből származó emissziók csökkenek. Teljes terhelésen viszont a tüzelőanyag-túladagolás miatt növekednek a tökéletlen égés termékei.

A hűtővíz hőmérséklet csökkenés hatására (pl.: indításkor) csökken az égéstér hőmérséklete, vele együtt az NOx emisszió, emelkedik viszont a többi emisszió.

Kompresszió viszony növelésének hatására növekszik a nyomás és a hőmérséklet a hengertérben, ami NOx növelő hatást fejt ki.

Feltöltés hatására növekszik a nyomás és a hőmérséklet, ami NOx növelő hatású, viszont nő a légfelesleg is a Diesel-motoroknál és a nagy légfeleslegű Otto-motoroknál, ami egyértelműen NOx csökkentő hatású.

Égéstér kialakítás jelentős hatással van károsanyag kibocsátásra. Általában elmondhatók, a kompakt –gömb alakhoz közel álló- égésterek gyorsabb, intenzívebb égést tesznek lehetővé, elősegítve a tökéletesebb égést, növelve az NOx emissziót. A tagolt égésterekben viszont elnyúlik az égés, ami kevésbé tökéletes égést eredményez. Az égés alakulása Diesel-motoroknál jelentősen befolyásolható a befecskendező rendszerrel és annak nyomásával. Az égéstérben kialakuló légörvény (perdület) szintén elősegíti a jobb égést.

A (11.7. ábra- 11.8. ábra - 11.9. ábra - 11.10. ábra) ábrákon megfigyelhető egy adott fordulatszámon és szívótér nyomás mellett különböző befecskendezési idő –különböző dózisok esetén– és különböző előgyújtási idők esetén a motor nyomtékát, CO, NOx kibocsátását, és a fajlagos fogyasztást. A nyomaték szempontjából jól megfigyelhető, hogy a mind a befecskendezés mind az előgyújtás jelentős hatást gyakorol a nyomatékra. A CO kibocsátásra elsősorban a befecskendezett tüzelőanyag mennyisége van hatással az előgyújtás hatása csekély. NOx kibocsátás a tüzelőanyagban szegény tartományban jelentős –rövidebb befecskendezési idő–, viszont itt is megfigyelhető az előgyújtás hatása, növelve az előgyújtást jelentősen nő a kibocsátás. Szintén hasonló eredményt tapasztalhatunk a füstgáz hőmérsékletet és fajlagos fogyasztásra. Fontos megfigyelni, hogy az egyes paraméterek maximum értékei más-más értékeknél tapasztalhatók.

11.2. Emisszió csökkentő eljárások

Az emisszió értéke csökkenthető:

-

a motor előtt

-

magában a motorban és

-

a motor után (szekunder eljárások)

11.2.1. A motor előtti eljárások

A motor előtti eljárások lényegileg tüzelőanyag-változást jelentenek. Gyakorlatilag szóba jöhető anyagok: földgáz, propán-bután (PB) - gáz, alkohol, növényi olaj (repceolaj).

A földgáz és PB-gáz (Otto-motoroknál) kedvező, mivel a jó keveredés miatt kis CO és CH kibocsátással rendelkezik, viszont az NOx emisszió továbbra is probléma.

Az alkoholok (Otto-motoroknál) csökkentik az NOx emissziót. A növényi olajok (Diesel-motoroknál) kedvezően hatnak a részecske-kibocsátásra.

11.2.2. A motorban megvalósított eljárások

A motorban megvalósítható eljárások igen nagy jelentőséggel bírnak. Annak ellenére, hogy az NOx emisszió a többivel ellentétesen változik, tévedés lenne azt hinni, hogy az emissziók együttesen nem csökkenthetők. Az egyes emissziók jellege (11.7. ábra- 11.8. ábra - 11.9. ábra - 11.10. ábra) ugyan motoronként hasonló, de számértéke lényegesen eltér. Pl. a dugattyú és a henger közötti hézag csökkentésével a CH emisszió jelentősen csökkenthető anélkül, hogy a többi emisszióban lényeges változás állna elő. A motorkutatások legfőbb eredménye az, hogy az egyes károsanyag kibocsátások az utóbbi 20 évben jelentősen csökkentek anélkül, hogy a többi komponensek, illetve motorjellemzők számottevően romlottak volna.

A motorparaméterek hatására beálló változások (lásd 11.1. szakasz fejezet) megfelelő megváltoztatásával eddig is lényeges emisszió csökkenést sikerült elérni. Az emisszió további csökkentése érdekében viszont speciális módszerek alakultak ki.

11.2.3. Nagy légfeleslegű motorok

Otto-motoroknál a légfelesleg növekedését az égés instabillá válása korlátozza. Nagyobb légfelesleget alkalmazva az elszegényített keverékű szívómotornak csökken a teljesítménye is. Ezen a motor feltöltésével lehet segíteni. A feltöltött, tüzelőanyagban szegény keverékkel üzemelő motor teljesítménye nagyobb, mint a szívómotoroké, hatásfoka pedig hasonló. A turbófeltöltésű motornál az állandó összetételű keverék biztosítása rendkívül fontos, mivel az általánosan használt 1,5-1,6 légfelesleg tényező esetén már a kis légfelesleg emelkedés is jelentős károsanyag kibocsátás növekedést vonhat maga után (11.11. ábra). Diesel-motoroknál pedig a nagy légfelesleget a motorok feltöltésével valósíthatjuk meg.

![Feltöltött szikragyújtású motorok emissziója a légfelesleg függvényében [11.1.]](images/image_XI_11.jpeg)

11.2.4. Füstgáz visszavezetés alkalmazása

A füstgáz visszavezetés az NOx csökkentés egyik leghatásosabb eszköze mind Diesel-, mind Otto-motoroknál, mivel recirkuláció hatására csökken a motorban a csúcshőmérséklet. A füstgázok ugyanakkor kedvezően hatnak az elégetlen károsanyagokra is, viszont a részecske kibocsátás általában megemelkedik. A füstgáz recirkuláció hatását az 11.12. ábra érzékelteti. A füstgáz recirkuláció kedvezően hat továbbá a tüzelőanyag fogyasztásra, zajszintre, és a füstgázhőmérsékletre.

![A füstgáz visszavezetés hatása a légfelesleg függvényében [11.1.]](images/image_XI_12.jpeg)

![Nagynyomású füstgáz visszavezető rendszer felépítése [11.8.]](images/image_XI_13.png)

(1. Füstgáz visszavezetés szabályzó szelepe, 2. Füstgáz hűtő (opcionális), 3. Intercooler, 4. Levegő mennyiség szabályzó szelepe)

A füstgáz visszavezetésnek több típusa létezik. A szigorodó károsanyag kibocsátási előírások kezdetben csak az ECM által vezérlet rendszereket nem pedig hűtött rendszereket követeltek meg, amely a fordulatszám terhelés és egyéb üzemi paraméterek (pl. hűtővíz hőmérséklet) függvényében szabályozott mennyiségű füstgázt vezettek a szívó vezetékbe. A legtöbb ma alkalmazott rendszer az un. nagynyomású rendszer. Itt a turbótöltő előtti nagynyomású ágból vezetnek vissza füstgázt a kompresszor és az közbenső hűtő után Idővel a megjelentek a hűtött füstgáz visszavezető rendszerek. Ezeknél a motor hűtővízkörével hűtik a visszavezetett füstgázt. Ezt a rendszer egy szelep segítségével megkerüli, amíg a motor nem éri el az üzemi hőmérsékletet. Egyes rendszereknél a visszavezetett füstgáz mennyiségének szabályzásához nem csak a megkerülő ágban található szelep, de az intercoolerből kilépő ágat is fojtással szabályozzák.

Elsősorban nehézüzemű motoroknál és a részecskeszűrők elterjedésével jelent meg az úgynevezett kis nyomású füstgáz visszavezetésű rendszerek. Segítségével csökkenthető az nagynyomású rendszereknél a lerakodások miatt tapasztalható hatékonyság csökkenés, viszont fent áll a veszélye a részecske szűrőkből a meghibásodások miatt távozó letört elemek bejutása a kompresszorba, amely komoly meghibásodásokat eredményezhet. Ennek elkerülése érdekében egy további szűrőt lehet alkalmazni.

![Kisnyomású füstgáz visszavezető rendszer felépítése [11.8.]](images/image_XI_14.png)

(1. Füstgáz visszavezetés szabályzó szelepe, 2. Füstgáz hűtő, 3. Részecskeszűrő, 4. Füstgáz ellennyomás szabályzó szelep)

11.2.5. Motor után megvalósítható (szekunder) eljárások

A szekunder módszerek a füstgázban jelenlevő károsanyagok eltávolítására alkalmasak. A füstgázkezelést többnyire a primer módszerek kiegészítéseként alkalmazzák. Belsőégésű motoroknál a nem szelektív katalitikus eljárás (NSCR), melyet hármashatású katalizátornak is neveznek - és az oxidációs katalizátorok terjedtek el, de számos új technológia terjed. Ehhez a részhez tartoznak a füstgáz utókezelés részecske kibocsátás csökkentő berendezései is, a különböző részecske szűrők is

11.2.5.1. Nem szelektív katalizátorok

Nem szelektív katalitikus eljárásnál nem csak az NOx-et, hanem a CO-t és a CH-t is csökkenteni lehet. A hármashatású katalizátor az NOx, CO és CH szennyező anyagokat 450-600 °C üzemi hőmérsékleten elbontja.

A hármashatású katalizátor monolitos kerámiaanyagból áll, melynek nagy a felülete és kicsi az áramlási ellenállása. A felületet közel ezerszeresre növelik szilíciumoxid bevonattal, és így extraaktív felületet nyernek. Az aktív réteg platina/ródium és rövid ideig képes az oxigént megkötni. A katalizátor redukálja az NOx-et és oxidálja a CO-t és CH-t. A füstgázban a redukálandó NOx és az oxidálandó CO és CH mennyiségnek egyensúlyban kell lennie. A hármashatású katalizátor működéséhez két alapfeltételt kell kielégíteni:

-

ne legyen katalizátorméreg a füstgázban (kén, foszfor, vanádium, ólom)

-

a füstgázban az oxigéntartalom közel nulla legyen.

A katalizátor optimális működéséhez a légfelesleget sztöchiometrikus alatt kell tartani 0,004-0,005 légfeleslegtényezővel, ilyenkor a konverzió mértéke:

|

NOx-nél |

99% |

||

|

CO-nál |

95% |

||

|

CH-nál |

70% |

![A hármashatású katalizátor előtti és után károsanyag koncentrációk a légfelesleg függvényében [11.6.]](images/image_XI_15.jpeg)

A katalitikus kipufogógáz tisztítás fontos jellemzője, hogy a katalizátor csak az üzemi hőmérséklet elérése után biztosítja az igen alacsony károsanyag emissziós szintet. A katalizátor megszólalási hőmérséklete 250-300 °C.

Oxidációs katalizátorokat akkor alkalmazunk, ha a füstgázban oxigén van jelen. A katalizátor lényegében hasonló a hármashatású katalizátorhoz, de az oxigén jelenléte miatt nem képes az NOx-et redukálni. Tulajdonképpen a hármashatású katalizátor is egy oxidációs katalizátor légfelesleg (oxigén jelenléte) esetén.

A hármashatású katalizátor Ottó-motorokhoz használatos λ=1 szabályozással. Az oxidációs katalizátorokat nagy légfeleslegű (λ≈1,42-1,5) Otto-motoroknál és Diesel-motoroknál alkalmazzák. Diesel-motorok esetén az oxidációs katalizátora (DOC) a CO és CH emissziót csökkenti.

A tüzelőanyagokban levő ólomadalékok lerakódnak a katalizátor felületén, bediffundálnak a közbenső rétegbe, a hordozóba, és ez rövid futás után a katalizátor dezaktíválódásához vezet. A katalizátortechnika alkalmazása ezért ólommentes tüzelőanyag alkalmazását teszi szükségessé.

11.2.5.2. Szelektív katalizátorok

Első sorban nagyobb egységteljesítményű és a nehézüzemű Diesel-motorokban alkalmazott technológia a az úgynevezett szelektív SCR (Selective Catalytic Reduction) katalizátor a NOx kibocsátás csökkentésére. Amint az a hármashatású katalizátornál látható volt annak segítségével a tüzelőanyagban dús és közel sztöchiometrikus keverék esetén lehetséges jó hatásfokkal a NOx kibocsátás csökkentése. A szelektív katalizátorok ezzel ellentétesen tüzelőanyagban szegény tartományra alkalmazhatók, ami elsősorban a Diesel-motorokra jellemző.

Mivel a füstgázban O2 van ezért a NOx redukálására ammóniát (NH3) használnak, amely azonban mérgező. Biztonság technikai okokból az ammónia helyett karbamid ([NH2]2CO) vizes oldatát használják, amely vizes oldata jól adagolható a füstgázhoz. Egyes rendszereknél a karbamid adagolás szabályzását NOx szondával szabályozzák.

Az első lépésben az karbamid vizes oldatából ammóniát kell kinyerni, majd ennek segítségével történik NOx kibocsátás csökkentése:

|

4NO+4NH3+O2 → 4N2+6H2O |

||

|

NO+ NO2+2NH 3 → 2N2+3H2O |

||

|

6NO2+8NH3 → 7N2+12H2O |

A karbamid vizes oldat német rövidítése HWL, de AdBlue márkanéven forgalmazzák

Számos további katalizátor típus található belsőégésű motoroknál. Ezek közül még megemlítjük a NOx-tároló katalizátor (NSC – NOx Storage Catalyst) amely elsősorban a szegény keverék esetén átmenetileg megköti kipufogógáz NOx tartalmát például bárium-karbonátot (BaCO3) segítségével, majd megfelelő üzemmód esetén a megkötött NOx egy hagyományos hármas hatású katalizátorként redukálódik.

11.2.5.3. Részecske szűrők

A környezet terhelés elsősorban Diesel-motoroknál jelentős komponense a részecske kibocsátás. A mai környezetvédelmi előírások betartása érdekében a határ érték alatti kibocsátást csak füstgáz utókezeléssel lehet megoldani, amelyre az un. részecske szűrőket (PF) vagy „ Diesel Particulate Filter” rövidítve (DPF) kell alkalmazni, ezek számos fajtája ismert.

![A „szinterfém” részecske szűrő felépítése [11.2.]](images/image_XI_16.png)

Az ún. „szinterfém” szűrők kis falvastagságú hosszirányban perforált fémlemez-tekercsek melyeket vékony szinterezett, porózus lemez fed (11.16. ábra). A szinterezett rétegen a füstgázgáz molekulák átjutnak, a részecskék viszont kiszűrődnek.

![A „monolit kerámia” részecske szűrő felépítése [11.2.]](images/image_XI_17.png)

A falon átszűrő technológia esetén az általában szilíciumkarbidból készült monolit kialakítású kerámia testben a szomszédos csatornák ellenkező végei vannak le zárva, így a kipufogógáz csak a porózus kerámia falon keresztül tud tovább haladni (11.17. ábra). A részecskék a porózus falon tapadnak meg.

Mivel mind a két technológia esetén a részecskék kiszűrésre kerülnek a szűrők tisztításáról –regenerálásáról– gondoskodni kell. Ez történhet magas füstgáz hőmérsékletű regenerálási ciklussal, amely során a CR rendszereknél ismertetett kései utóbefecskendezést alkalmaz az EDC, vagy aktív regeneráció esetén külön villamos fűtés vagy égő segítségével. Azonban további módszerek ismertek a regenerálásra:

-

CRT (Continuosly Regeneratig Technology) folyamatos regenerációs technológia

Ebben az esetben a rendszer két elemből áll össze, egy oxidációs katalizátor (DOC) amely a CO és CH komponensek oxidációja mellett az NO-t oxidálja NO2-re. A NO2 a részecske szűrőben reagál a részecskék szén tartalmával és tisztítja a rendszert:

2 NO2 + C → 2NO + CO2

-

CDPF (Catalyzed Diesel Particulate Filter), katalitikus bevonatú részecskeszűrők

Ennél a technológiánál a részecskeszűrő katalitikus hatású anyag van bevonva. Ezen a a részecskék és a füstgáz CO és a HC komponensei oxidálódnak amely hőmérsékletnövekedést eredményez és ennek segítségével regenerálódik a rendszer.

Ezeken a technológiákon kívül számos technológia illetve a fenti technológiák keverékei léteznek, gyakran különböző elnevezésekkel.

Irodalmak

[11.1.] Az NOx-emisszió és csökkentése. OMIKK Budapest . 1989. ISBN 963 593 0658.

[11.2.] Lowest Engine-Out Emissions as the Key to the Future of the Heavy Duty Diesel Engine - New Development Results. AVL.

[11.3.] Belsőégésű motorok. Dabocsi, Lajos. 1990. ISBN 963-9005-64-9.

[11.4.] Internal combustion engine fundamentals. 1989. ISBN 0-07-028637-X.

[11.5.] Korszerû tüzeléstechnika. OMIKK Budapest . 1988.

[11.6.] Hőerőgépek égéstermékei okozta levegőszennyezés. Műegyetemi Kiadó. 1993.

[11.7.] Részecskeszőrök (DPF) alkalmazásának szükségszerősége Járművek és Mobilgépek. 2009. 515 – 527.pp.

[11.8.] Robert Bosch GmbH. Bosch Automotive Handbook. 2004. ISBN 0-8379-1243-8.